Giriiş:

Bükme boruları, büyük miktarları ve çeşitli türleri nedeniyle inşaat, otomotiv, havacılık ve kimya mühendisliği dahil olmak üzere çeşitli endüstrilerde önemli bileşenlerdir. Bu parçalar, hem malzeme hem de yapısal perspektiflerden ürün hafifletme ve yüksek mukavemet için artan talepleri karşılar.

Ancak bükme işlemi sırasında, boruların performansını etkileyen ve potansiyel olarak yapısal sorunlara ve diğer sorunlara yol açabilen stres ve deformasyon sorunları ortaya çıkabilir.

Bu makale paslanmaz çelik bükme borularındaki gerilme ve deformasyonla ilgili soru ve cevapları ele almayı amaçlamaktadır.

1.0Bükülmüş Borularda Stres ve Deformasyonun Nedenleri

1.1İşleme Sırasında Oluşan Stres

Soğutma Oranı: Bükme işleminde, eşit olmayan soğutma oranları, boru malzemesi içinde sıcaklık farklılıklarına neden olabilir ve bu da farklı bölgelerde farklı mekanik özelliklere ve termal strese yol açabilir. Bölgeler arasında soğutma oranlarında önemli bir fark olduğunda, germe veya basınç stresi daha yüksek ve daha düşük sıcaklık alanlarında oluşabilir. Bu eşit olmayan gerilim dağılımı, yerel deformasyona veya artık gerilim birikimine yol açarak tüpün kalitesini etkileyebilir.

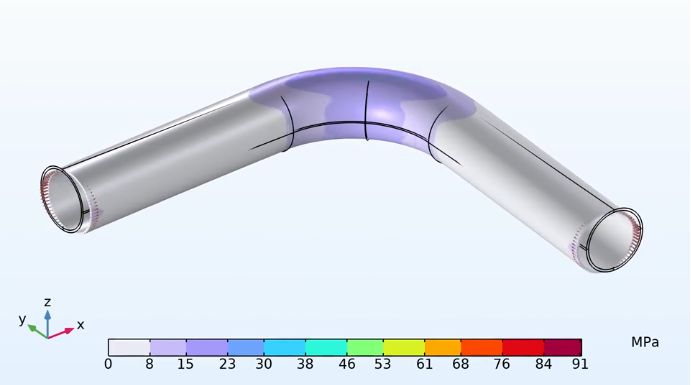

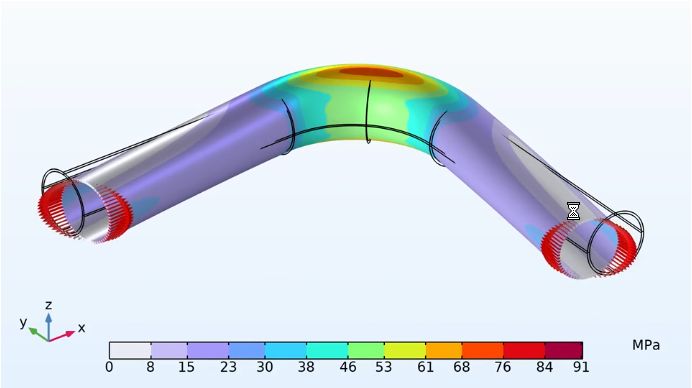

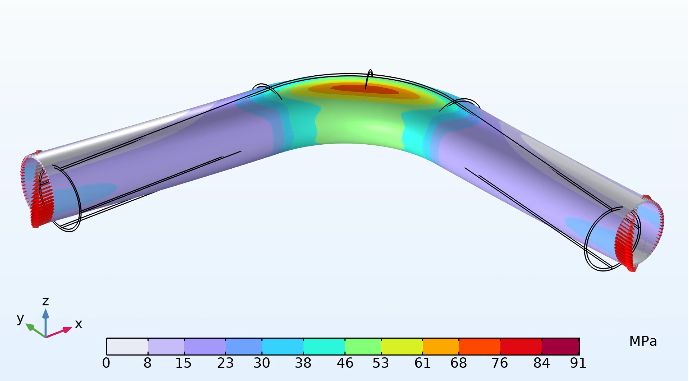

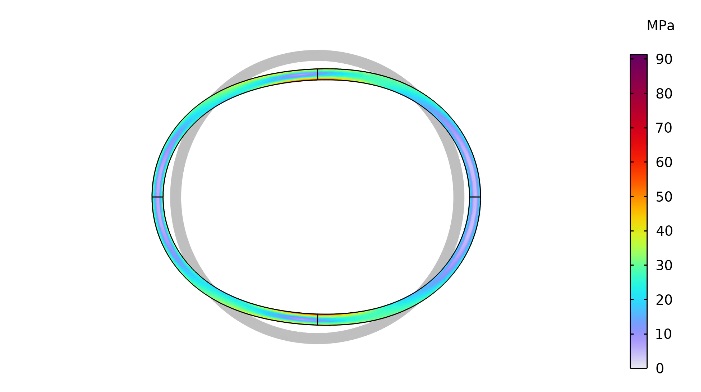

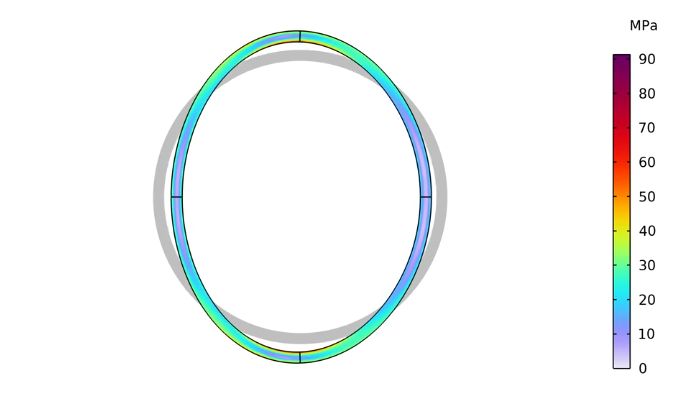

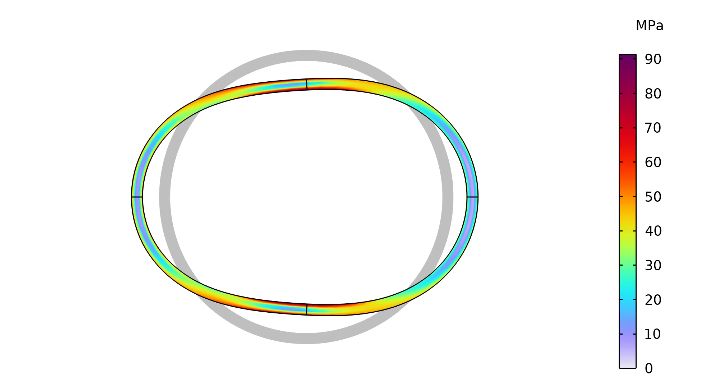

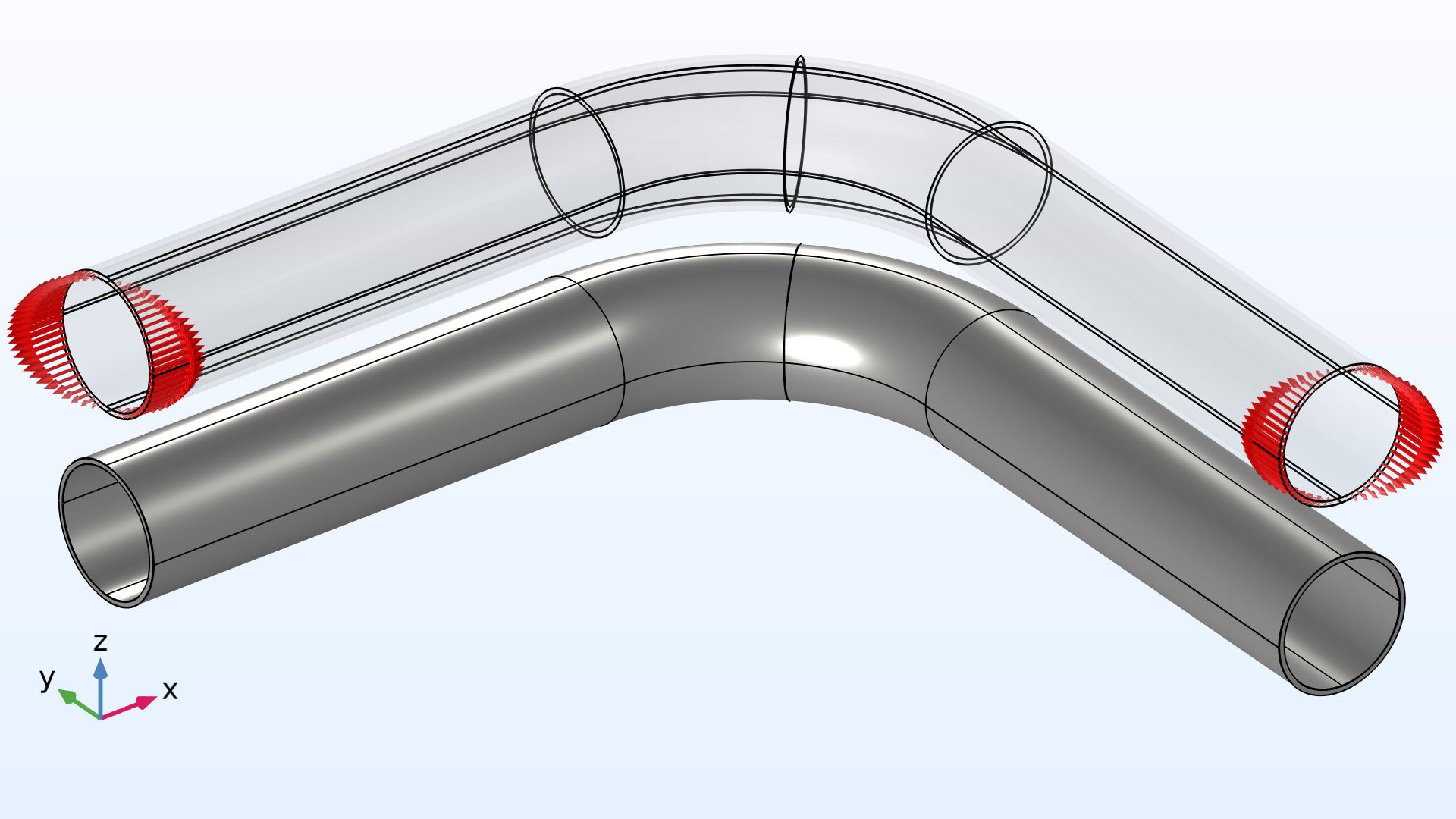

Bükme İşlemi: Paslanmaz çelik boruların bükülmesi sırasında, dış tarafta çekme gerilimi oluşurken, iç tarafta basınç gerilimi oluşur. Farklı parçalardaki eşit olmayan gerilim dağılımı, bükme işlemi sırasında ovalleşme veya kırışma gibi deformasyonlara neden olabilir.

Uygunsuz İşleme: Uygun olmayan kalıp veya büküm makinelerinin kullanılması, uygun olmayan CNC ayarları, aşırı işleme hızı veya yetersiz yağlama, boruda lokalize gerilim yoğunlaşmasına ve geri döndürülemez deformasyona yol açabilir.

1.2Malzeme Özelliklerinin Etkisi

İçsel Stres: Özellikle soğuk haddelenmiş metal malzemelerde, bükme sırasında malzeme içindeki iç gerilim serbest kalarak bükülme veya eğilme meydana gelebilir ve bu durum borunun şeklinin doğruluğunu etkiler.

Yüksek Sertlik ve Soğuk İş Sertleştirme: Paslanmaz çeliğin yüksek sertliği, bükme sırasında soğuk işleme sertleşmesine yol açabilir, bu da malzemenin yüzeyindeki sertliğin çekme gerilimi altında artmasına ve daha kırılgan hale gelmesine neden olur.

Elastiklik ve Esneklik: Paslanmaz çelik, bükülme sırasında önemli bir geri tepmeye maruz kalma eğilimindedir ve bu durum borunun nihai şekli ile tasarım gereksinimleri arasında sapmalara yol açar.

1.3Uygunsuz Ekipman Ayarları

Uygunsuz Bükme Kalıbı Seçimi: Bükme makinesinde yanlış ölçülerde, eğrilik yarıçaplarında veya malzemede kalıp seçimi yapılması, borunun gerilim dağılımını ve deformasyonunu etkileyebilir.

Yanlış Bükme Hızı Kontrolü: Bükme makinasının programlanmasında yapılan hatalar veya farklı malzemelere göre bükme hızının ayarlanamaması, özellikle bükmenin başlangıç ve son aşamalarında malzeme üzerinde dengesiz gerilmelere yol açarak, lokal aşırı deformasyonlara veya şekil bozukluklarına neden olabilir.

2.0Bükme Borularında Gerilme ve Deformasyonun Tespit Yöntemleri

2.1Görsel Muayene ve Ölçüm Araçları

Görsel Muayene: Çıplak gözle veya büyüteç kullanarak tüpün yüzeyinde çatlak, çizik, ezik veya diğer kusurların kontrol edilmesi.

Kumpaslar ve Mikrometreler: Boyut doğruluğunu kontrol etmek için dış çap, iç çap ve duvar kalınlığının ölçülmesi ve tasarım gereksinimlerini karşıladığından emin olmak için borunun yuvarlaklığının, çapının ve bükülme yarıçapının değerlendirilmesi.

2.2Referans Örnek Testi

Tüpün tasarım gereksinimlerini karşılayıp karşılamadığını belirlemek için standart numunelerle karşılaştırılması.

2.3Tolerans Standart Testi

Borunun bükülme yarıçapının, açısının, boyutlarının ve şeklinin tolerans standartlarına göre test edilmesi.

2.4Yüksek Hassasiyet İçin Tahribatsız Muayene

- X-ışını kırınımı (XRD)

- Ultrasonik Test

- Manyetik Parçacık Testi

- Koordinat Ölçüm Makinesi (CMM)

- Lazer Tarama Teknolojisi

3.0Çözümler: Stres ve Deformasyon Sorunlarını Ele Almak İçin Etkili Yöntemler

3.1Bükülme Yarıçapını Optimize Et

Bükme Yarıçapı: Borunun duvar kalınlığına ve malzeme özelliklerine göre uygun bir bükme yarıçapı seçin. Çok küçük bir yarıçap, dış tarafta aşırı gerilmeye ve iç tarafta sıkışmaya yol açarak deformasyona neden olabilir.

“Minimum Bükülme Yarıçapı” Prensibini İzleyin: Minimum bükülme yarıçapı, gerilim konsantrasyonunu azaltmak için genellikle boru çapının 3-5 katıdır.

3.2Bükme Hızını Kontrol Edin

Bükme Hızı: Çok hızlı bükme hızı, düzensiz gerilim dağılımına yol açarak lokal deformasyona ve geri tepmeye neden olabilir. Tersine, çok yavaş hız soğuk iş sertleşmesine neden olabilir. Modern boru bükme makineleri CNC kontrol sistemleri ile farklı malzemeler için büküm hızları programlanabilmektedir.

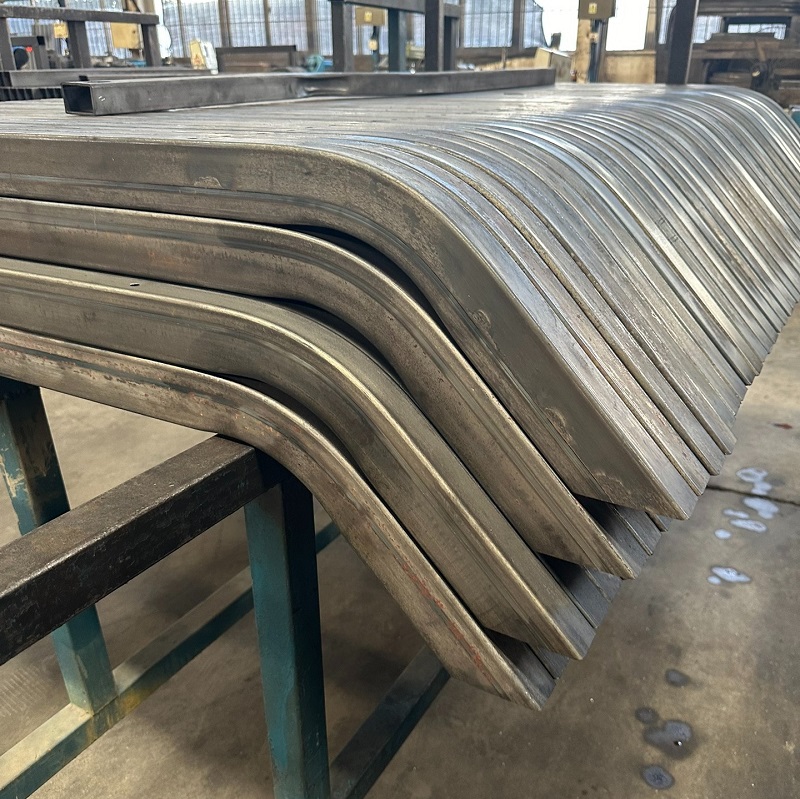

3.3Çok Geçişli Bükme İşlemini Kullanın

Çoklu Kademeli Bükme: Çoklu bükme adımlarının gerçekleştirilmesi, her bir bükmenin stresini etkili bir şekilde azaltabilir, böylece geri tepme ve deformasyon azalır.

3.4Özel Bükme Makinesi Kalıpları

Boru özelliklerine uygun eğrilik yarıçaplarına ve boyutlara sahip bükme kalıplarını seçin ve bükme sırasında boruya gelebilecek hasarı azaltmak için kalıpların düzgün bir yüzey sağlamasını düzenli olarak yapın.

4.0Bükülen Borularda Stres ve Deformasyon Hakkında Genel Sorular ve Cevaplar

Metal bükme borularında hangi tür gerilmeler oluşur?

Çekme gerilimi (dış taraf), basınç gerilimi (iç taraf) ve kayma gerilimi.

Minimum eğilme yarıçapı ile gerilim arasındaki ilişki nedir?

Daha küçük bir yarıçap daha yüksek strese neden olur ve bu da orijinal malzeme özelliklerinin bozulmasına yol açabilir.

Bükme sırasında kalıntı gerilme neden oluşur?

Kalıntı gerilim, bükme işlemi sırasında iç gerilimin tam olarak serbest bırakılmaması nedeniyle oluşur.

Bükme sırasında oluşan deformasyon nasıl azaltılır?

Yarıçapı yönetmek için uygun bükme aletleri ve CNC kontrollü bükme makineleri kullanın, aşırı germe veya sıkıştırmadan kaçının.

Rebound fenomeni nedir?

Geri tepme, malzemenin büküldükten sonra kısmen orijinal şekline geri dönmesi ve sapmalara neden olmasıdır.

Referanslar

- Boru Bükümlerindeki İlgi Çekici Gerilimler https://www.comsol.com/blogs/the-intriguing-stresses-in-pipe-bends

- Boru Bileşenlerinin Moment Yüklemeleri için SIF'lerin ve Gerilme Endekslerinin Arka Planı https://www.osti.gov/biblio/841246

- Gerilim Yoğunlaştırma Faktörleri (i-Faktörler), Esneklik Faktörleri (k-Faktörler) ve Metalik Boru Bileşenleri için Bunların BelirlenmesiB31J – 2017 https://www.asme.org/codes-standards/find-codes-standards/b31j-stress-intensification-factors-flexibility-factors-determination-metallic-piping-components/2017/pdf