- 1.0Metal Şekillendirme İşlemleri Nelerdir?

- 2.0Kırkma Nedir?

- 3.0Nibbling Nedir?

- 4.0Bükme Nedir?

- 5.0Çizim Nedir?

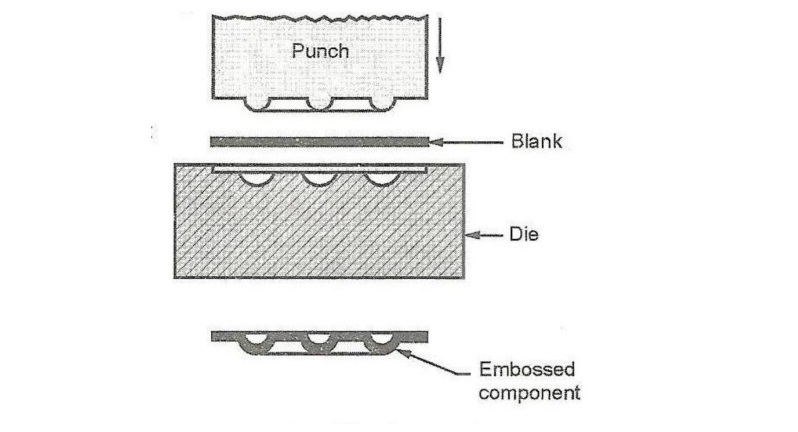

- 6.0Kabartma Nedir?

- 7.0Ne Oluşuyor?

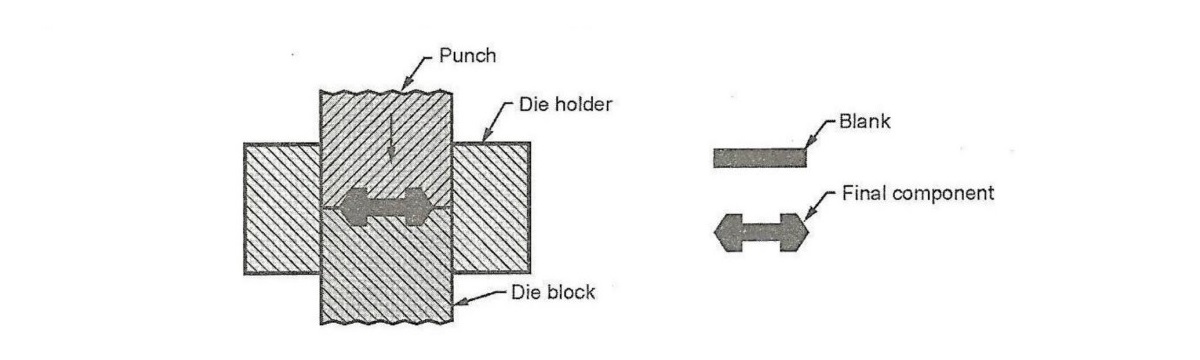

- 8.0Coining (Sıkıştırma) Nedir?

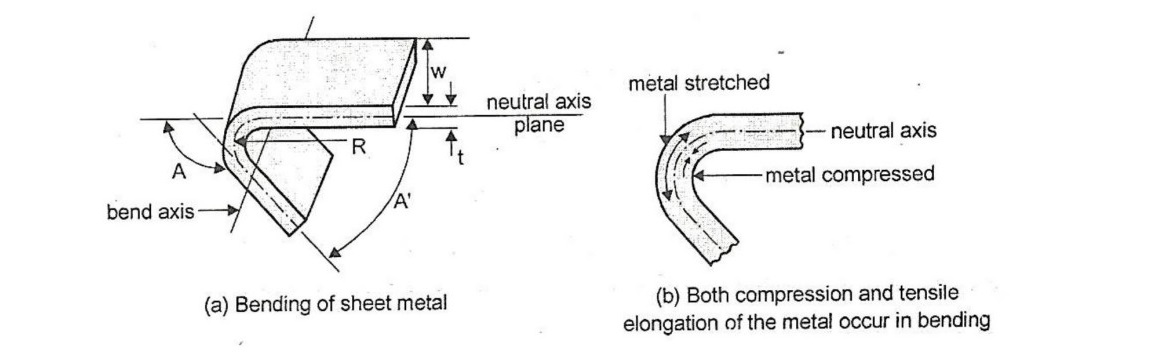

- 9.0Bükme Mekaniğini ve Yaygın Yöntemleri Anlamak

- 10.0Bükmede Önemli Faktörler: Bükme Payı, Geri Yaylanma ve Kuvvet

- 11.0Çizim İşlemleri: Düz Sac Metalden İçi Boş Şekillerin Üretilmesi

- 12.0Çözüm

- 13.0SSS

Sac metal imalatı, otomotiv, havacılık, inşaat ve beyaz eşya sektörlerinde yaygın olarak kullanılan modern üretimin temel taşlarından biridir. Kesme, kemirme, bükme, çekme, kabartma ve baskı gibi temel süreçleri anlamak, üretim verimliliğini ve ürün kalitesini optimize etmek isteyen mühendisler ve imalatçılar için hayati önem taşır.

1.0Metal Şekillendirme İşlemleri Nelerdir?

Metal şekillendirme işlemleri, malzemenin hiçbir kısmını çıkarmadan şekillendirmeyi içerir, yani malzeme israfı olmaz. Sac metal, elastiklik sınırının ötesinde gerilir, ancak nihai mukavemetinin altında kalır ve böylece yeni ve kalıcı bir şekil alır.

Yaygın metal şekillendirme işlemleri şunları içerir:

- Bükme

- Çizim

- Kabartma

- Şekillendirme

- Madeni para basma (sıkma olarak da bilinir)

2.0Kırkma Nedir?

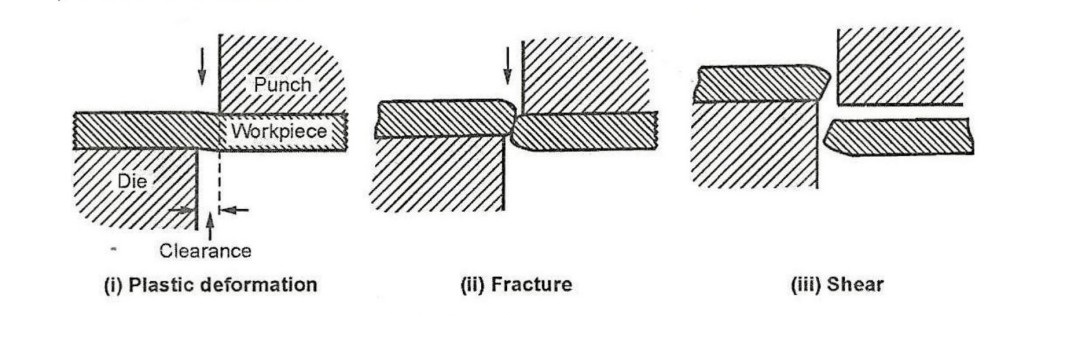

Kesme, metal sac, şerit veya çubuklar üzerinde düz çizgiler kesmek için kullanılan bir işlemdir. Üç ana aşamadan oluşur:

- Plastik deformasyon

- Kırılma (çatlak yayılması)

- Kırpma (malzeme ayırma)

Bir kesme makinesinin üst ve alt bıçakları arasına metal bir iş parçası yerleştirildiğinde ve üzerine basınç uygulandığında, malzeme önce plastik deformasyona uğrar. Basınç arttıkça, bıçakların kesici kenarlarında çatlaklar oluşmaya başlar. Bu çatlaklar daha sonra yayılarak birleşerek malzemenin kesilmesine neden olur.

Kırkma makineleri—manuelden hidrolik ve mekanik modellere kadar— bu işlemi özellikle yüksek hacimli veya endüstriyel uygulamalarda verimli ve doğru bir şekilde gerçekleştirmek için kullanılır.

3.0Nibbling Nedir?

Kenetleme, genellikle kesme işleminin yerine kullanılır. Sac levhadan düz parçalar kesmek için tasarlanmıştır ve basitten karmaşık konturlara kadar çeşitli şekiller için uygundur. Bu işlem çoğunlukla az miktarda parça üretmek için kullanılır.

4.0Bükme Nedir?

Bükme, düz bir metal levhanın kavisli bir şekle dönüştürülmesi işlemidir. Bükme sırasında malzeme hem çekme hem de basınç gerilimlerine maruz kalır ve bu da elastik sınırın ötesinde, ancak nihai mukavemetin altında plastik deformasyona neden olur.

Yaygın bükülme türleri şunlardır:

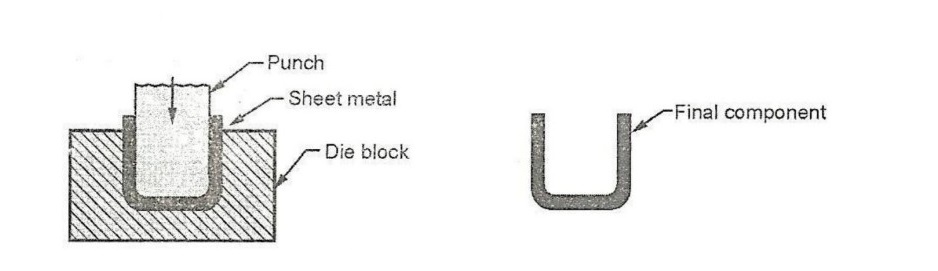

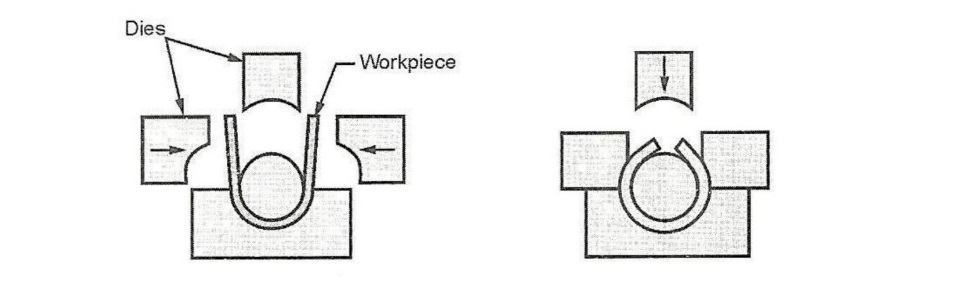

- U-bükme

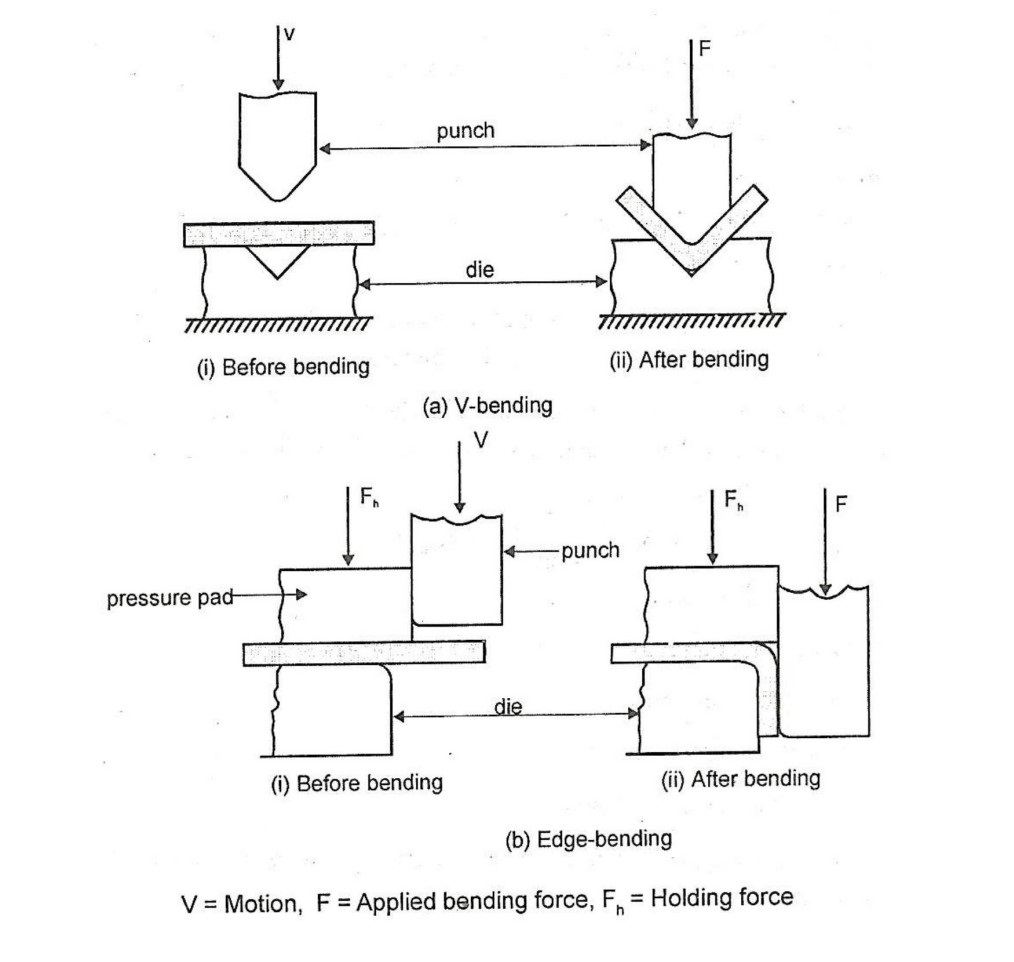

U-bükme (kanal bükme olarak da bilinir), "U" şeklinde bir kalıp boşluğu kullanır ve U şeklinde bir profile sahip bir bileşen elde edilir. Bu işlem genellikle bir frene basmak makine U şeklinde kalıplarla donatılmıştır. - V-bükme

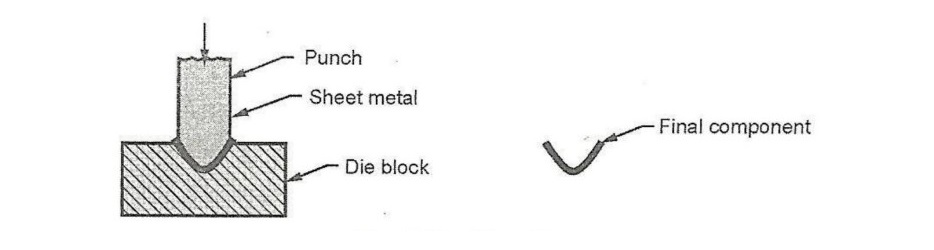

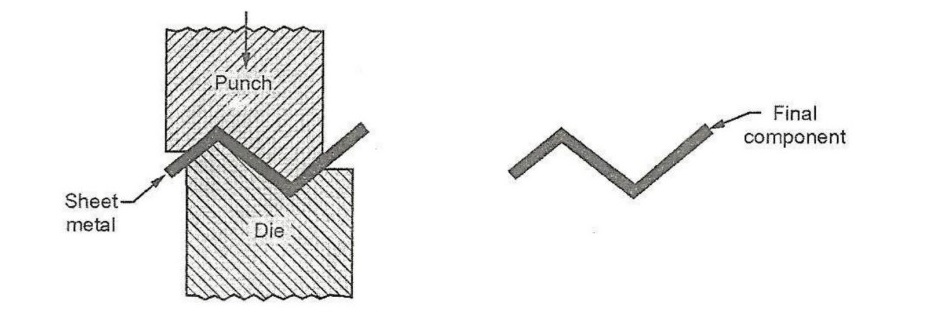

V-bükme, kama şeklindeki bir zımba ve bir V-kalıp kullanılarak yapılır. V'nin açısı, 90° dahil olmak üzere dardan genişe kadar değişebilir. Çok yönlülüğü ve hassasiyeti nedeniyle, abkant pres işlemlerinde en yaygın kullanılan bükme tekniklerinden biridir. - Açı bükme

Açılı bükme, sac levhayı keskin bir açıyla bükmek için kullanılan genel bir terimdir. Ayrıca, bir frene basmak, geometriye ve istenen açıya bağlı olarak. - Kıvrılma

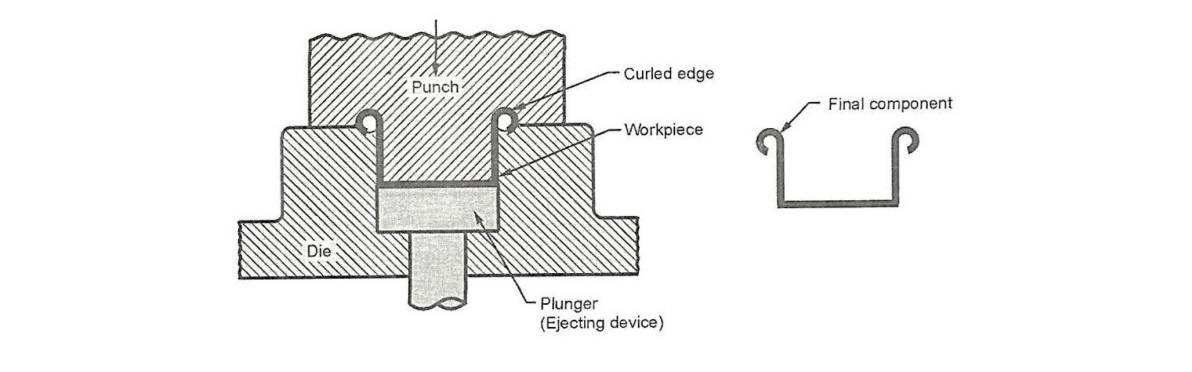

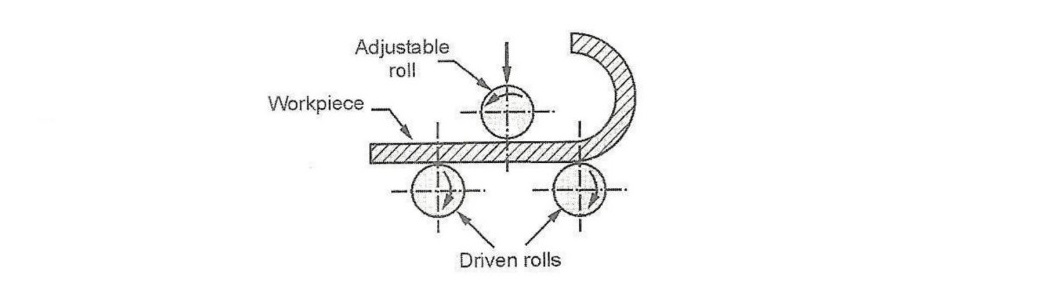

Kıvırma, sac levhanın kenarının bir kalıp etrafında kıvrılmasını içerir. Hem zımba hem de kalıp, malzemeyi şekillendirmek için kısmi boşluklar içerir. İşlemden sonra zımba geri çekilir ve parça bir piston kullanılarak dışarı atılır. Bu yöntem, varil, tava, tencere ve benzeri ürünlerin yapımında kullanılır. - Rulo bükme

Rulo bükme, büyük sac metal parçalarını kademeli olarak kavisli kesitlere bükmek için bir dizi rulo kullanır. Genellikle büyük depolama tankları, basınçlı kaplar, borular ve yapısal bileşenlerin imalatında kullanılır. - 4 sürgülü bir makinede bükme

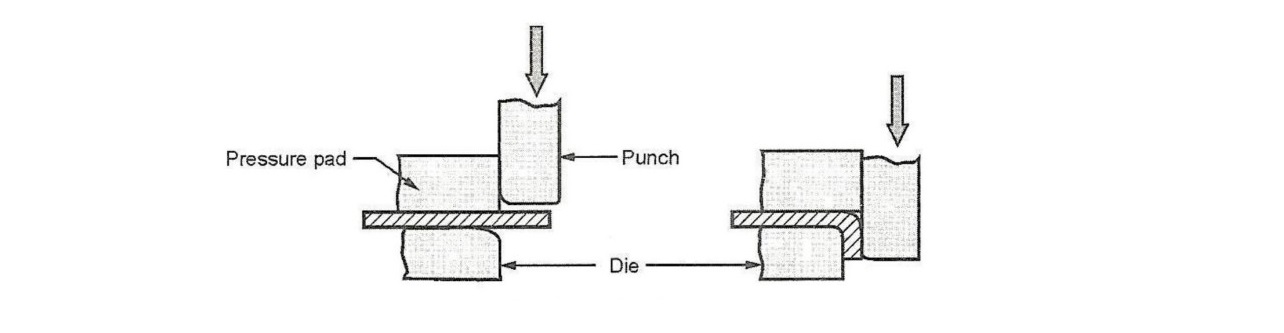

Bu yöntem nispeten kısa parçalar için kullanılır. Bu makineler tasarım olarak farklılık gösterir ve karmaşık şekiller oluşturmak için hem dikey hem de yanal kalıp hareketleri kullanır. - Kenar bükme

Kenar bükme, bir baskı yastığının iş parçasını kalıba doğru tuttuğu ve bir zımbanın metali kenarın üzerinden bükülmeye zorladığı konsol yüklemeyi içerir. Basmak frenler Sıyırma kalıplarıyla donatılmış makineler de bu tür bükme işlemlerini gerçekleştirebilir. Kenar bükme genellikle 90° veya daha az açılarla sınırlıdır, ancak sıyırma kalıpları daha büyük açılar için de tasarlanabilir.

Basınç pedlerinin ve silme kalıplarının karmaşıklığı nedeniyle bu yöntem daha maliyetlidir ancak yüksek hacimli üretim için oldukça uygundur.

5.0Çizim Nedir?

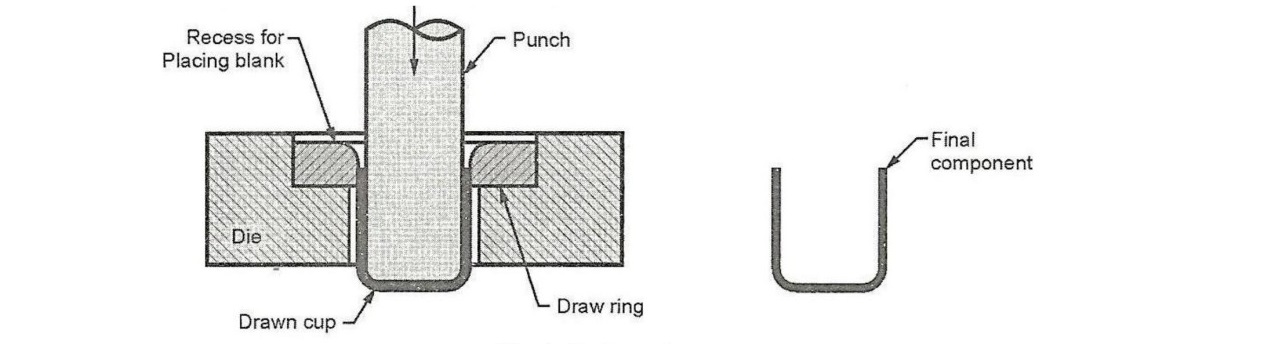

Çekme, bir zımbanın düz bir sac levhayı kalıp boşluğuna iterek malzemenin plastik olarak akmasını ve fincan benzeri bir şekil almasını sağladığı bir işlemdir. Düz saclardan içi boş parçalar oluşturmak için kullanılır.

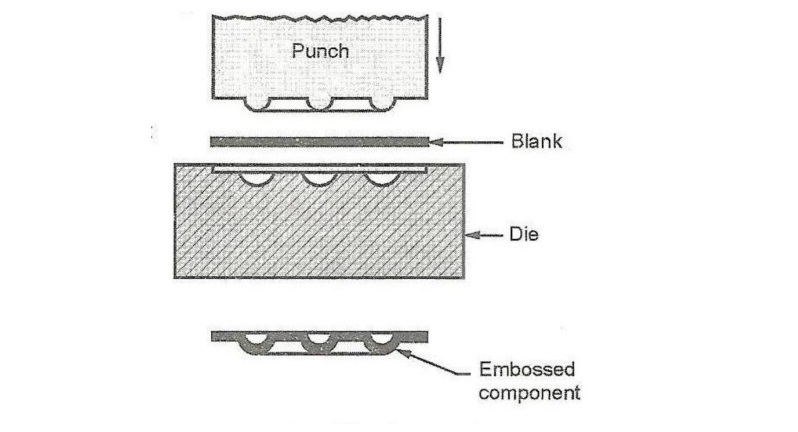

6.0Kabartma Nedir?

Kabartma, sac levha üzerine dekoratif veya işlevsel amaçlarla kabartmalı veya girintili desenler oluşturmak için kullanılır. Logo, ticari marka, parça numarası veya diğer tanımlayıcı işaretleri basmak için de kullanılabilir.

7.0Ne Oluşuyor?

Şekillendirme sırasında metal, akma noktasının ötesinde bir gerilime maruz bırakılır, böylece kalıcı olarak yeni bir şekil alır ve doğrudan zımba ve kalıbın konturunu yeniden üretir. Çekme işleminin aksine, önemli bir metal akışı yoktur. Bu işlem, kapı panelleri, çelik mobilyalar ve uçak gövdeleri gibi ürünlerin üretiminde kullanılır.

8.0Coining (Sıkıştırma) Nedir?

Damgalama, bir metal parçasının bir zımba ve kalıp arasına yerleştirildiği ve yüksek basınç uygulandığı hassas bir şekillendirme işlemidir. Metal, soğuk halde plastik olarak akarak kalıp boşluğunu tamamen doldurur. Bu işlem, ince yüzey detaylarına sahip madeni paralar, madalyalar ve süs eşyaları üretmek için kullanılır.

9.0Bükme Mekaniğini ve Yaygın Yöntemleri Anlamak

Sac bükme işleminde, metal düz bir eksen etrafında gerilir. Bükümün iç tarafındaki malzeme sıkıştırılırken, dış tarafındaki malzeme gerilir. Metal plastik olarak deforme olur, böylece gerilim giderildikten sonra bile bükülme şeklini korur. Bükme genellikle malzemenin kalınlığını önemli ölçüde değiştirmez.

Yaygın olarak kullanılan iki bükme yöntemi şunlardır:

- V-bükmeV şeklinde bir zımba ve kalıp kullanılarak gerçekleştirilen bu yöntem, dardan genişe kadar çeşitli bükme açılarına olanak tanır. Genellikle düşük üretimli uygulamalar için kullanılır ve çoğunlukla bir pres büküm makinesinde gerçekleştirilir. V kalıplar nispeten basit ve ucuzdur.

- Kenar bükme: Bu yöntem, bir zımba sacı kalıbın kenarı üzerinden bükerken, iş parçasının tabanını tutmak için bir baskı yastığı kullanır. Daha karmaşık silme kalıpları kullanılmadığı sürece, kenar bükme 90° veya daha az açılarla sınırlıdır. Bu kalıplar, V kalıplarından daha maliyetlidir, ancak yüksek hacimli üretim için uygundur.

10.0Bükmede Önemli Faktörler: Bükme Payı, Geri Yaylanma ve Kuvvet

Bükülme Payı

Bükme yarıçapı stok kalınlığına göre küçük olduğunda, malzeme bükme sırasında esneme eğilimindedir. Bu esnemenin doğru bir şekilde tahmin edilmesi, nihai parçanın tasarım özelliklerini karşılaması için çok önemlidir. Bükme payı (BA), bükmeden önce nötr eksenin tahmini uzunluğudur ve malzeme esnemesini hesaba katar. Genel formül kullanılarak hesaplanabilir:

BA = (π / 180) × A × (R + K × t)

Nerede:

- BA = Bükülme payı (mm cinsinden)

- A = Bükülme açısı (derece)

- R = İç bükülme yarıçapı (mm)

- t = Stok kalınlığı (mm)

- K = Nötr eksenin konumunu tahmin etmek için kullanılan faktör (genellikle malzeme ve bükme koşullarına bağlı olarak 0,33–0,5 arasındadır)

Esneme genellikle bükülme yarıçapının sac kalınlığına göre küçük olması durumunda meydana gelir.

Geri yaylanma

Bükme basıncı serbest bırakıldıktan sonra, malzemede depolanan elastik enerji, orijinal şekline doğru kısmi bir toparlanmaya neden olur; buna geri yaylanma denir. Bu, bükümlü parçanın iç açısının, boşaltma işleminden sonra takım açısına kıyasla artması olarak tanımlanır.

SB = θ₁ – θ₂

Nerede:

- SB = Geri yaylanma (derece)

- θ₁ = Bükme işleminden sonra sac parçanın dahil açısı

- θ₂ = Şekillendirme aletinin dahil edilen açısı

Bükme kuvveti

Bükme için gereken kuvvet, zımba ve kalıp geometrisi, malzeme mukavemeti, sac kalınlığı ve parça genişliği gibi faktörlere bağlıdır. Maksimum bükme kuvveti şu şekilde tahmin edilebilir:

F = (Kbf × TS × ω × t²) / D

Nerede:

- F = Eğilme kuvveti (N)

- TS = Malzemenin çekme dayanımı (MPa)

- ω = Parçanın genişliği (mm)

- t = Sac kalınlığı (mm)

- D = Kalıp açılış boyutu (mm)

- Kbf = Eğilme kuvveti katsayısı

- V-bükme için 33

- 33 kenar bükme için

11.0Çizim İşlemleri: Düz Sac Metalden İçi Boş Şekillerin Üretilmesi

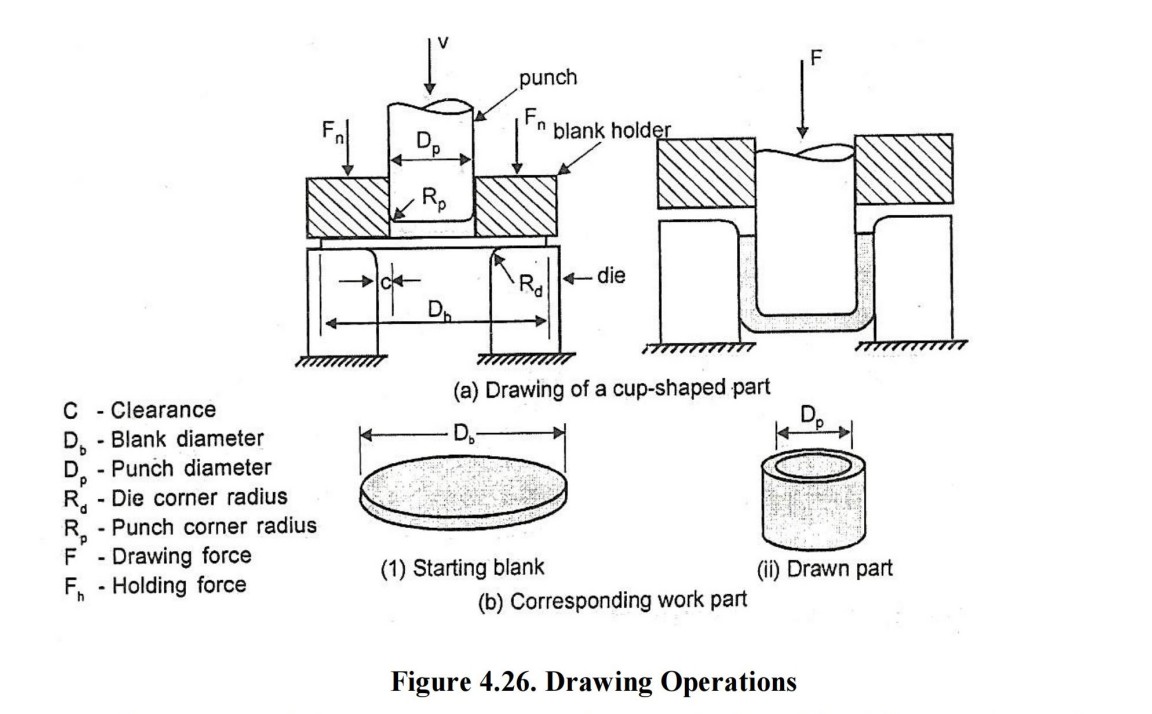

Çekme, fincan, kutu veya diğer içi boş parçaları oluşturmak için kullanılan bir sac şekillendirme işlemidir. Düz bir sac levha, bir kalıp boşluğunun üzerine yerleştirilir ve bir zımba ile içine itilir. Bir kalıp tutucu, işlem sırasında malzemeyi yerinde tutar.

Tipik uygulamalar şunları içerir:

- İçecek kutuları

- Mühimmat kovanları

- Lavabolar ve pişirme kapları

- Otomobil panelleri

Derin Çekmenin Mekaniği ve Aşamaları

Temel fincan çizim sürecinde:

Çapı Db olan bir parça, çapı Dp olan bir zımba kullanılarak çizilir.

Zımba ve kalıpta yırtılmayı önlemek için köşe yarıçapları (Rp ve Rd) bulunur.

Zımba ile kalıp arasında C boşluğu sağlanır:

C ≈ 1,1 × t

İki kuvvet uygulanır:

Deformasyon için delme kuvveti (F)

Metal akışını kontrol etmek için boşluk tutucu kuvveti (Fh)

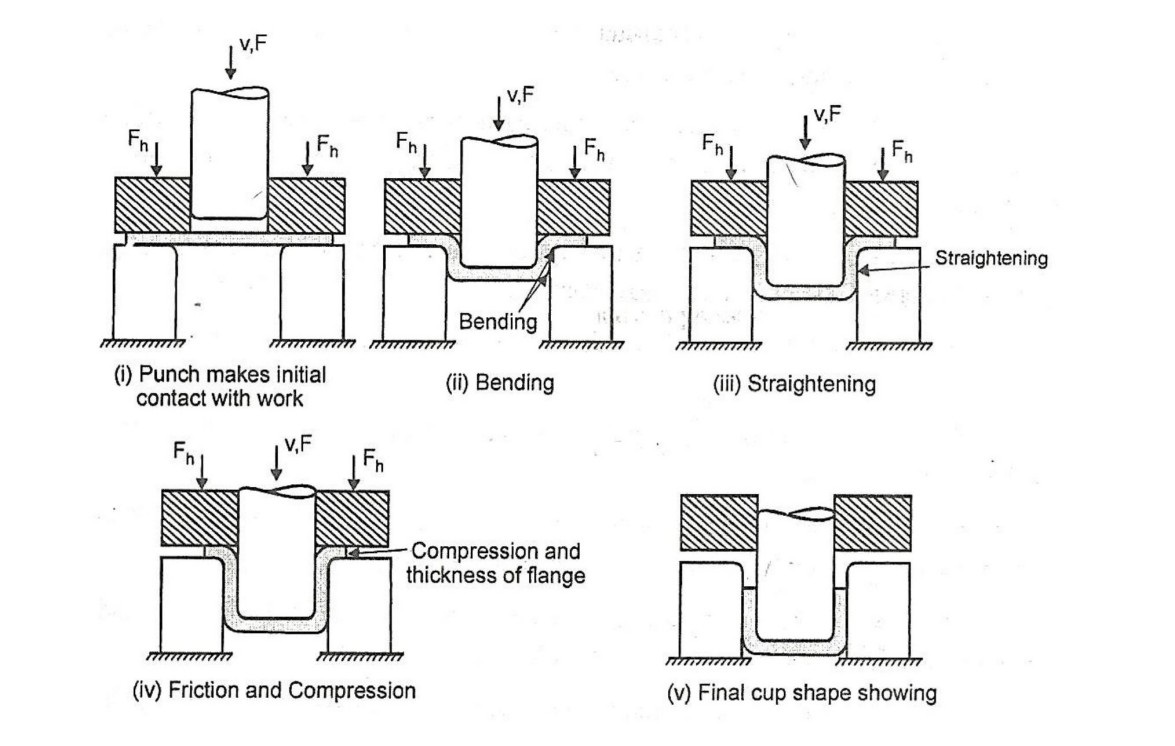

Derin çekmenin aşamaları şunlardır:

İlk Temas – Metal, kalıp ve zımba yarıçapı üzerine bükülür.

Düzeltme – Daha önce bükülmüş olan bölgeler kalıba çekildikçe düzeltilir.

Çekme ve Sıkıştırma – Malzeme flanştan kalıp boşluğuna akar.

Sürtünme (statik → dinamik) akışa karşı koyar.

Flanşta oluşan sıkışma kalınlaşmaya ve potansiyel kırışmaya neden olur.

Çizimin Devam Etmesi – Zımbalama aşağıya doğru devam eder ve metali kalıba doğru çeker.

Silindir duvarında incelme meydana gelebilir.

Boş tutucu kuvveti ile sürtünme arasındaki denge kritik öneme sahiptir.

Genellikle yağlama gerekir.

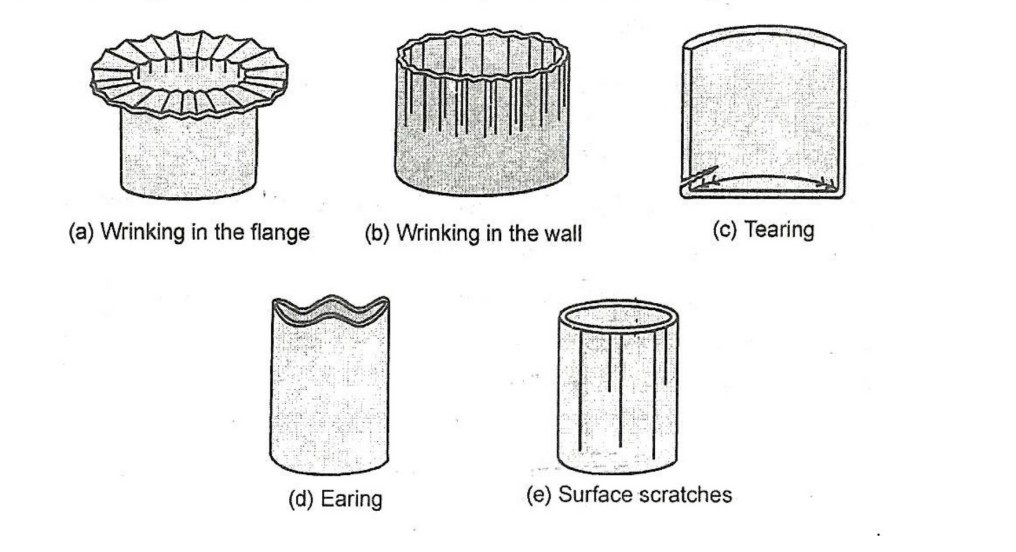

Çizimde Yaygın Kusurlar

- Flanşta Kırışıklık: Basınç burkulması sonucu oluşan radyal sırtlar.

- Duvarda Kırışıklık: Flanş kırışıklıkları dikey duvara çekilmiştir.

- Yırtılma: Yüksek çekme gerilimi nedeniyle tabana yakın yerlerde oluşan açık çatlaklar.

- Kulakçıklar: Levha anizotropisinden kaynaklanan düzensiz kenarlar (kulaklar).

- Yüzey Çizikleri: Pürüzlü kalıp yüzeyleri veya yetersiz yağlama nedeniyle oluşur.

Germe Şekillendirme İşlemleri: Havacılık ve Otomotiv için Büyük Konturlu Levhalar

Germe şekillendirme, metali bir form bloğu üzerinde elastik sınırının ötesine gererek büyük, tam olarak konturlu saclar oluşturur.

Geri yaylanma, aşağıdakilerden etkilenen önemli bir konudur:

- Malzeme türü

- Kalınlık

- Sertlik

- Bükülme yarıçapı (daha büyük yarıçap daha fazla geri yaylanmaya neden olur)

Geri Yaylanmayı Azaltma Yöntemleri

V tipi form blokları kullanılarak aşırı germe

Köşe ayarı: Artık elastik gerilimi serbest bırakmak için köşelerin kaplanması

Germe Şekillendirme Yöntemleri

Form-blok yöntemi

Boşluk tek bir kalıp bloğunun (erkek kalıp) üzerine gerilir.

Çiftleşme kalıbı yöntemi

Daha yüksek doğruluk ve tekrarlanabilirlik için hem erkek hem de dişi kalıplar kullanılır.

12.0Çözüm

Özetle, kesme, kemirme, bükme, çekme, kabartma ve baskı gibi sac metal işlemlerinin her biri, metal sacların işlevsel ve hassas bileşenlere dönüştürülmesinde hayati rol oynar.

Bu süreçleri etkileyen mekanik ve değişkenlerin (bükme payı, geri yaylanma ve takım tasarımı dahil) kapsamlı bir şekilde anlaşılması, üreticilerin kusurları en aza indirmesine ve üretimi optimize etmesine olanak tanır. İster basit düz parçalar, ister karmaşık parçalar üretiyor olun,

Konturlu paneller, bu tekniklere hakim olmak başarılı sac metal imalatının anahtarıdır.

13.0SSS

S1: Sac metal imalatında bükme ve çekme arasındaki temel fark nedir?

C1: Bükme, önemli bir malzeme akışı olmadan metali bir eksen etrafında plastik olarak deforme ederek şekli değiştirirken, çekme, malzemeyi bir kalıp boşluğuna çekerek plastik akışın içi boş şekiller oluşturmasını sağlar.

S2: Bükme sırasında geri yaylanma nasıl en aza indirilebilir?

A2: Geri yaylanma, aşırı bükme, uygun takım seçimi, daha az elastikiyete sahip malzeme kullanımı ve tasarım sırasında uygun bükme payı hesaplamaları yapılarak azaltılabilir.

S3: Kemirmek ne zaman çiğnemekten daha çok tercih edilir?

C3: Karmaşık konturların veya kesme kalıplarının maliyetli veya pratik olmayacağı küçük üretim serilerinin kesilmesi için kesme işlemi tercih edilir.

S4: Derin çekme sırasında kırışıklıklar neden oluşur ve nasıl önlenebilir?

A4: Kırışıklıklar, flanş bölgesindeki basınç gerilmelerinden kaynaklanır. Bunlar, tutucu kuvveti, yağlama ve takım geometrisi optimize edilerek en aza indirilebilir.

S5: Şekillendirme ve çekme işlemlerinde yağlama neden önemlidir?

C5: Yağlama, sac levha ile takım arasındaki sürtünmeyi azaltarak yüzey hasarını, aşırı takım aşınmasını ve yırtılma, kırışma gibi kusurları önler.