- 1.0Çapraz Kama Haddelemenin Tanımı ve Çekirdek Oluşturma Mekanizması

- 2.0Çapraz Kama Haddeleme İşlemlerinin Sınıflandırılması ve Teknik Özellikleri

- 3.0Çapraz Kama Haddelemede Temel Teknik Darboğazlar: Kalıp Tasarımı ve Optimizasyonu

- 4.0Çapraz Kama Haddeleme İşlemlerinde Sonlu Elemanlar Analizinin (FEA) Uygulanması

- 5.0Çapraz Kama Haddelemenin Endüstriyel Uygulamaları ve Teknik Avantajları

- 6.0Gelecekteki Gelişim Eğilimleri ve Araştırma Yönleri

- 7.0Sıkça Sorulan Sorular (SSS)

Otomotiv aktarma organları milleri, tekstil makineleri milleri ve genel makinelerdeki kademeli miller gibi dönme simetrili bileşenlerin üretim süreçlerinde, çapraz kama haddeleme teknolojisi verimli bir plastik şekillendirme yöntemi olarak ortaya çıkmıştır. Malzeme deformasyonunu kontrol etmedeki benzersiz yeteneği sayesinde, silindirik kütüklerin eksenel olarak değişen çaplı iş parçalarına hassas bir şekilde dönüştürülmesini sağlar. Üretim verimliliğini ve malzeme kullanımını önemli ölçüde artırarak, bu teknoloji modern üretimde vazgeçilmez temel işleme yöntemlerinden biri haline gelmiştir.

1.0Çapraz Kama Haddelemenin Tanımı ve Çekirdek Oluşturma Mekanizması

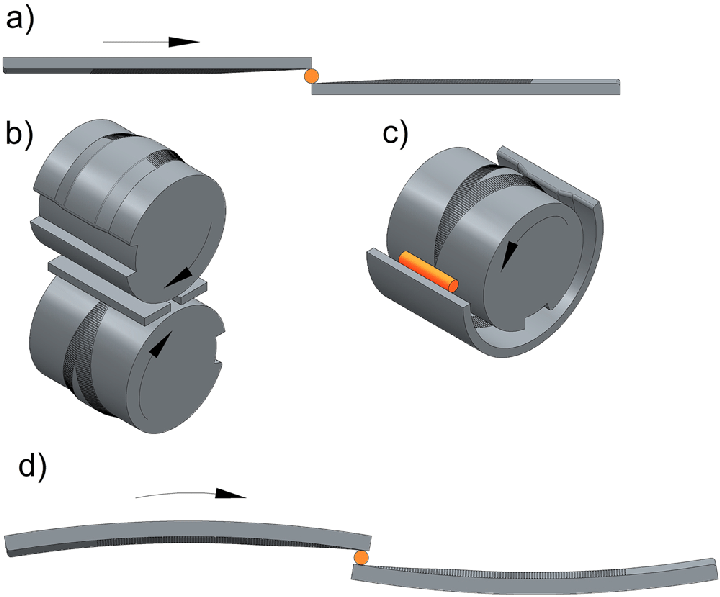

Çapraz kama haddeleme (CWR), metal plastik deformasyon prensiplerine dayanan bir döner şekillendirme işlemidir. Temel mekanizması, silindirik bir kütüğe radyal basınç kuvvetleri ve eksenel çekme gerilmeleri uygulayan kama şeklindeki takımların kontrollü hareketini içerir. Sürekli plastik deformasyon yoluyla kütük, önceden belirlenmiş eksenel çap değişimlerine sahip, dönme simetrili bir iş parçasına hassas bir şekilde dönüştürülür.

Bu işlem genellikle, verimli şekillendirme elde etmek için hassas radyal ve eksenel kuvvetler uygulayan bir Çapraz Kama Haddeleme Makinesinde gerçekleştirilir.

Geleneksel profil haddeleme ile karşılaştırıldığında, Çapraz Kama Haddeleme önemli bir fark göstermektedir:

- Geleneksel haddeleme, öncelikle iş parçasının genel kesit kalınlığını azaltır ve esas olarak levha ve profillere uygulanır.

- Çapraz Kama Haddeleme ise, kama şeklindeki takımların geometrisinden yararlanarak kütük ekseni boyunca homojen olmayan hacimsel akış oluşturur. Yerelleştirilmiş sıkıştırma ve eksenel uzamanın koordineli etkileri, basamaklar ve konikler gibi karmaşık dönme özelliklerinin verimli bir şekilde oluşturulmasını sağlar.

Uygulama Modları:

- Performans: Dövme, işleme veya diğer sonraki işlemlerden önce kullanılır, işleme payını ve enerji tüketimini azaltan net şekle yakın kütükler sağlar.

- Doğrudan şekillendirme: Nispeten basit, orta ve küçük boyutlu miller (örneğin, otomotiv şanzımanlarındaki yardımcı miller) için, nihai parçalar tek bir haddeleme adımında üretilebilir ve böylece "daha az işlemle yüksek verimlilik" elde edilebilir.

Teknik Avantajlar:

- Yüksek üretim verimliliği: Sürekli haddelemede, tek bir vardiyada binlerce parça üretilebilir ve verimlilik geleneksel işleme süreçlerine göre 5-20 kat daha yüksektir.

- Uzatılmış kalıp hizmet ömrü: Yüksek mukavemetli, aşınmaya dayanıklı malzemelerden üretilen takımlar, servis döngüsü başına on binlerce parçayı işleyebilir ve bu da birim maliyetleri önemli ölçüde düşürür.

- Yüksek malzeme kullanımı: Şekillendirme kayıplarının 10%'nin altında olması durumunda, malzeme kullanımı 80%–90%'ye ulaşır ve bu da işleme proseslerine (40%–60%) kıyasla yaklaşık 30%–40%'lik bir iyileştirmeyi temsil eder.

2.0Çapraz Kama Haddeleme İşlemlerinin Sınıflandırılması ve Teknik Özellikleri

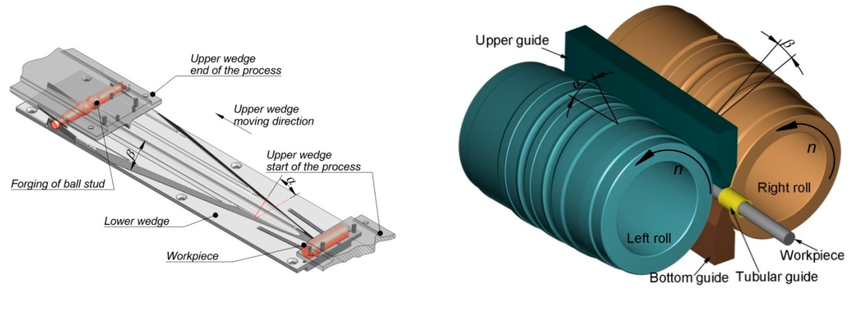

Kama şeklindeki takımların geometrisine ve hareket düzenine bağlı olarak, Çapraz Kama Haddeleme üç ana işlem türüne ayrılabilir. Her yöntem, belirli iş parçası özelliklerine ve hassasiyet gereksinimlerine göre uyarlanmıştır:

- Eşzamanlı dönüşlü dışbükey yüzeyli takımlar: Aynı yönde eşit hızda dönen çift veya çoklu dışbükey kama şeklindeki silindirlerin kullanılmasıyla, kütük sürtünmeden dolayı zıt yönde dönerken, radyal sıkıştırma küçülmeye ve eksenel uzamaya neden olur.

- Özellikleri: Homojen yük dağılımı ve kararlı deformasyon. 6–150 mm çapında ve 40–1200 mm uzunluğundaki şaftlar için uygundur. Yüksek şekillendirme hassasiyeti (boyut toleransı ±0,1 mm, yüzey pürüzlülüğü Ra1,6–3,2 μm). Otomotiv şanzıman şaftları ve motor eksantrik milleri gibi kritik bileşenlerin ön şekillendirilmesinde yaygın olarak kullanılır.

- Sabit konkav – dönen konveks takım kombinasyonu:

Sabit içbükey bir boşluğun kütük geometrisini kısıtladığı, dönen dışbükey kama takımının ise itici kuvvet ve radyal basınç sağladığı hibrit bir konfigürasyon. Kütük, boşluk kısıtlamaları dahilinde kademeli olarak deforme olur.- Özellikleri: Yüksek yerel şekillendirme hassasiyeti, asimetrik koniklikler ve özel kanallar üretme kabiliyeti. Havacılık ve uzay sanayindeki özel şaftlar ve inşaat makinalarındaki standart dışı kademeli şaftlar için kullanılır.

- Doğrusal hareketli zıt düz kamalar:

İki düz kama şeklindeki alet zıt yönlerde doğrusal olarak hareket ederek, kütüğü radyal olarak sıkıştırarak küçültme ve eksenel uzama sağlar.- Özellikleri: Basit kalıp yapısı, düşük üretim ve bakım maliyetleri, esnek parametre ayarı. Tekstil iğleri ve baskı makinesi transmisyon milleri gibi ince millerin orta ve küçük parti üretimi için uygundur, proses geliştirme ve ekipman yatırım maliyetlerini etkili bir şekilde azaltır.

Sınıflandırma ve Teknik Özellikleri Çapraz Kama Haddeleme

| İşlem Türü | Araç Tasarımı | Alet Hareketi | Kütük Deformasyon Modu | Uygulanabilir Boyutlar | Doğruluk ve Yüzey Kalitesi | Tipik Uygulamalar |

| Dışbükey yüzeyli senkron rulo | Çift/çoklu dışbükey yüzeyli silindirler | Eşzamanlı dönüş | Radyal redüksiyon + eksenel uzama | Ø6–150 mm, L40–1200 mm | Tolerans ±0,1 mm, Ra1,6–3,2 μm | Şanzıman ana milleri, eksantrik milleri |

| Sabit içbükey + dönen dışbükey | Sabit boşluk + döner kama | Kombine statik/döner | Yerel karmaşık kontur oluşturma | Standart dışı asimetrik şaftlar | Yüksek yerel doğruluk | Havacılık şaftları, inşaat makine parçaları |

| Karşıt düz kama (doğrusal) | Düz kama aletleri | Karşıt doğrusal hareket | Radyal redüksiyon + eksenel uzama | İnce orta-küçük şaftlar | Orta ila yüksek hassasiyet | Tekstil iğleri, baskı makinesi milleri |

3.0Çapraz Kama Haddelemede Temel Teknik Darboğazlar: Kalıp Tasarımı ve Optimizasyonu

Çapraz kama haddelemenin (CWR) yüksek verimlilik ve malzeme kullanım avantajlarına rağmen, kalıp tasarımı ve optimizasyonu, bu yöntemin daha geniş uygulama alanını sınırlayan temel zorluklar olmaya devam etmektedir. Zorluklar esas olarak üç noktada yoğunlaşmaktadır:

- Karmaşık parametre tasarımı: Kalıp, kama açısı, giriş bölgesi uzunluğu, yayılma bölgesi eğimi ve boyutlandırma bölgesi boyutları gibi temel parametreleri içeren iş parçasının çap değişim profiline göre hassas bir şekilde tasarlanmalıdır. Bu parametreler, kütük deformasyon oranını, gerilim-şekil değiştirme dağılımını ve şekillendirme kalitesini doğrudan etkiler. Bunlar güçlü bir şekilde birbirine bağlı olduğundan, uygulanabilir bir çözüm elde etmek genellikle tasarımcılardan yüksek teorik bilgi ve pratik deneyim gerektiren çoklu fizik bağlantılı analiz gerektirir.

- Sıkı işleme hassasiyeti gereksinimleri: İş parçasının boyutsal hassasiyetini ve yüzey kalitesini garantilemek için, kalıbın çalışma yüzeyleri ±0,05 mm'ye kadar kontur hassasiyetine ve Ra 0,8 μm'nin altında yüzey pürüzlülüğüne ulaşmalıdır. Bu gereklilikler, beş eksenli işleme merkezleri ve tel erozyon erezyon gibi gelişmiş ekipmanları gerekli kılarak uzun üretim döngülerine ve yüksek üretim maliyetlerine yol açmaktadır.

- Zaman ve kaynak tüketen deneme-yanılma süreci: Geleneksel kalıp geliştirme, tekrarlanan "tasarım-işleme-deneme-ayarlama" yinelemelerine dayanır. Bu süreç, yalnızca büyük miktarlarda hatalı kütük üretmekle kalmaz, aynı zamanda haddehane kaynaklarını da tüketir. Geliştirme döngüsü genellikle 2-3 ay sürer ve bu da süreç geliştirme maliyetini ve süresini önemli ölçüde artırır.

4.0Çapraz Kama Haddeleme İşlemlerinde Sonlu Elemanlar Analizinin (FEA) Uygulanması

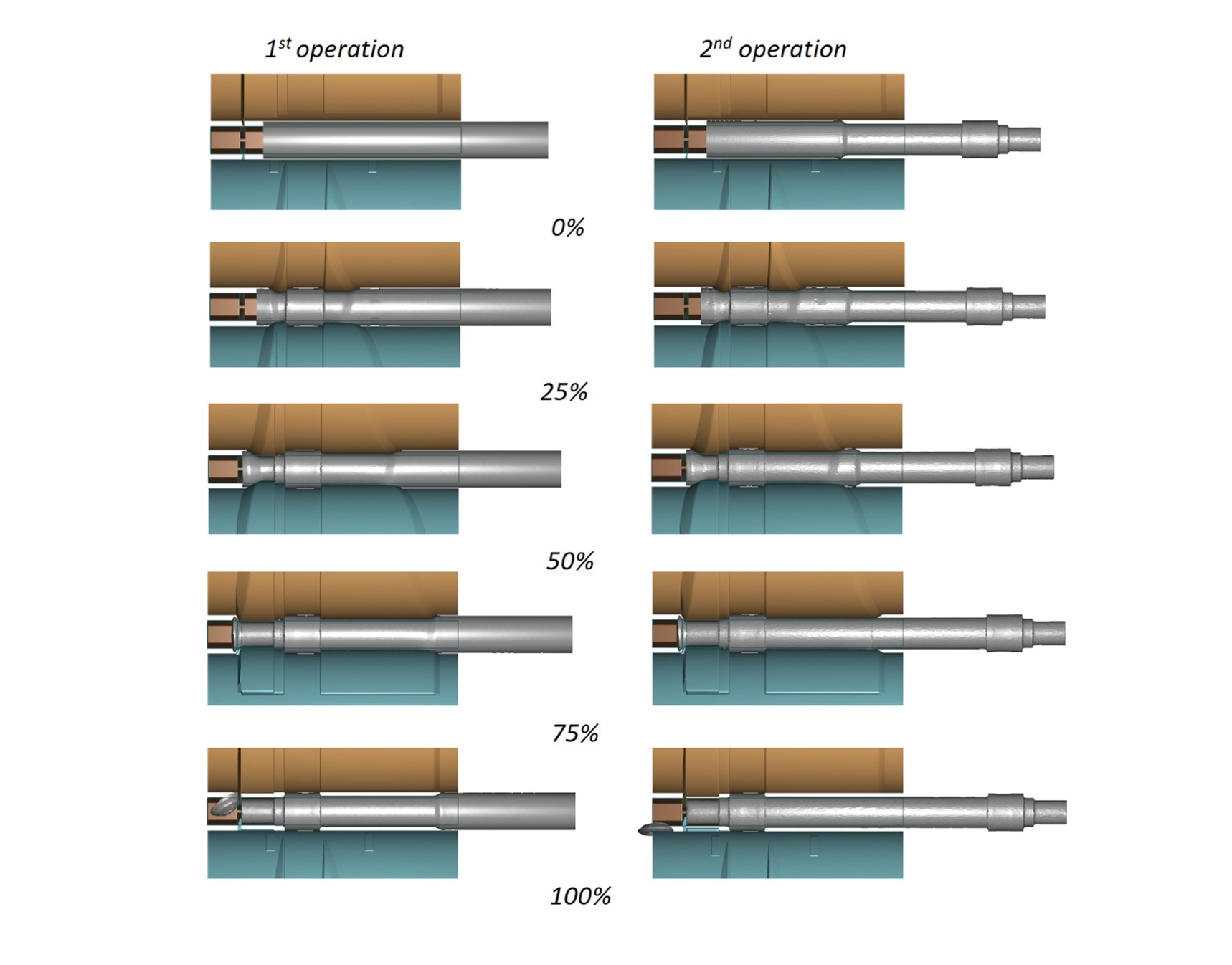

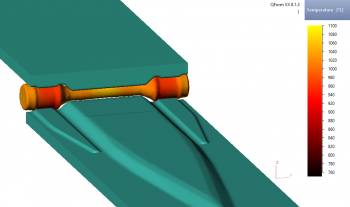

Sonlu elemanlar simülasyonu, kalıp tasarımındaki zorlukların üstesinden gelmede ve Çapraz Kama Haddeleme prosesinin kararlılığını iyileştirmede önemli bir araç haline gelmiştir. Katkıları temel olarak dört alanda kendini göstermektedir:

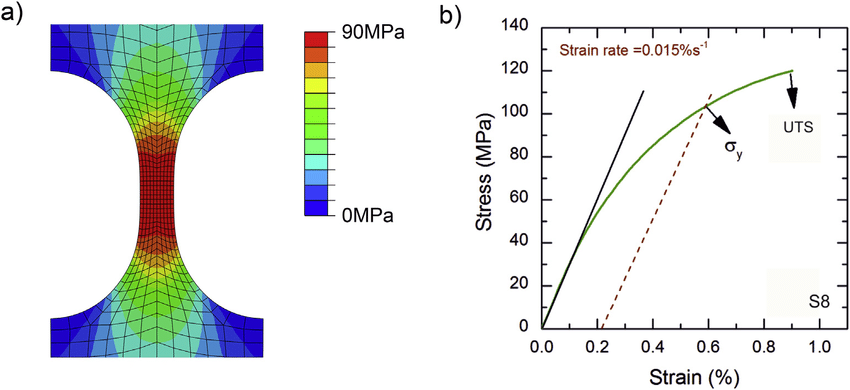

- Kalıp parametrelerinin sanal optimizasyonu:

Termo-mekanik bağlantılı sonlu eleman modelleri oluşturularak, kütük deformasyonu değişen kama açıları, ilerleme hızları ve haddeleme sıcaklıkları altında simüle edilebilir. Ortaya çıkan gerilim, gerinim ve sıcaklık dağılımları, çatlak veya bindirme gibi kusurlara yol açan koşulların hızla belirlenmesini sağlar. Bu, sanal ortamda parametre optimizasyonuna olanak tanıyarak fiziksel deneme ihtiyacını önemli ölçüde azaltır ve geliştirme maliyetlerini düşürür. - Tüm süreç zincirinin entegre simülasyonu:

FEA, "Çapraz Kama Haddeleme ön şekillendirme-sonraki dövme" sürecinin birleşik modellemesini sağlar. Önceden şekillendirilmiş kütüğün sıcaklık alanları, gerinim geçmişleri ve mikro yapısal durumları, akış aşağısı dövme simülasyonları için başlangıç koşulları olarak aktarılabilir, böylece tahmin doğruluğu artırılır ve dövme parametresi optimizasyonu için güvenilir girdi sağlanır. - Şekillendirme kusurlarının tahmini ve kontrolü:

Simülasyon, olası iç çatlakları, yüzey bindirmelerini ve boyutsal sapmaları önceden tahmin edebilir ve bunların oluşum mekanizmalarını ortaya çıkarabilir. Bu bilgiler ışığında, kalıp parametreleri veya proses koşulları (örneğin, haddeleme sıcaklığı, besleme hızı) ayarlanarak kusur riskleri etkili bir şekilde azaltılabilir ve şekillendirme kalitesi sağlanabilir. - Bilgi birikimi ve aktarımı:

Gerilim-gerinim kontur haritaları ve deformasyon yörüngeleri gibi görselleştirme çıktıları, mühendislere süreç mekanizmaları ve parametre etkileri hakkında sezgisel bilgiler sağlayarak öğrenme döngülerini kısaltır. Dahası, simülasyon verileri standartlaştırılmış parametre veritabanlarına yapılandırılabilir, bu da sistematik bilgi transferini destekler ve deneyime dayalı uzmanlığa olan bağımlılığı azaltır.

Kalıp Parametreleri ve Optimizasyonda Simülasyonun Rolü

| Kalıp Parametresi | İşlev | Tasarım Zorluğu | Optimizasyonda Simülasyonun Rolü |

| Kama açısı | Kütük deformasyon oranını kontrol eder | Güçlü parametre bağlantısı, büyük ölçüde deneyime bağlıdır | Sanal optimizasyon, aşırı veya yetersiz açılardan kaçınır |

| Giriş bölgesi uzunluğu | İlk malzeme penetrasyonunu belirler | Yüksek hassasiyet gereksinimleri | FEA ayarlaması deneme-yanılma döngülerini azaltır |

| Yayılan eğim | Radyal uzatma hızını yönetir | Kütük azaltımında önemli etki | Gerilim dağılım analizi optimum tasarıma rehberlik eder |

| Boyutlandırma bölgesi boyutu | Son boyutları ve yüzey kalitesini kontrol eder | Mikron düzeyinde işleme hassasiyeti gerektirir | Simülasyon, boyutsal hassasiyetin tahmin edilmesini sağlar |

5.0Çapraz Kama Haddelemenin Endüstriyel Uygulamaları ve Teknik Avantajları

Yüksek verimliliği, malzeme tasarrufu ve seri üretime uygunluğu nedeniyle çapraz kama haddeleme (CWR), otomotiv, makine ve enerji gibi sektörlerde yaygın olarak kullanılmaktadır. Tipik uygulama senaryoları şunlardır:

- Otomotiv üretimi:

Motor krank milleri, şanzıman milleri ve tahrik yarım milleri gibi temel bileşenlerin işlenmesinde veya son şekillendirilmesinde yaygın olarak kullanılır. Geleneksel işlemeyle karşılaştırıldığında, malzeme kullanımı 30%–40% oranında iyileşerek birim maliyetleri önemli ölçüde azaltır. - Makine ve ekipman:

Takım tezgahı milleri, baskı makinesi tahrik milleri ve tekstil makinesi milleri gibi orta ve küçük boyutlu millerin üretiminde kullanılabilir. Yüksek hassasiyet ve azaltılmış işleme toleransı ile Çapraz Kama Haddeleme, sonraki işleme adımlarını kısaltır ve montaj hassasiyetini ve genel ekipman stabilitesini artırır. - Enerji ekipmanları:

Rüzgar enerjisi, nükleer enerji ve petrol ekipmanlarında büyük konik şaftların, bağlantı şaftlarının ve geçiş şaftı kesitlerinin şekillendirilmesinde kullanılır. Bu işlem, malzeme tüketimini ve üretim maliyetlerini azaltırken yeterli mukavemeti sağlar.

Modern Çapraz Kama Haddeleme Makinesi otomotiv üretiminde krank milleri, şanzıman milleri ve tahrik akslarının şekillendirilmesinde yaygın olarak kullanılırlar.

Teknik Avantajların Özeti:

- Yüksek verimlilik: Tek bir vardiyada binlerce parça üretilebiliyor ve verimlilik, işlemeye göre 5-20 kat daha yüksek.

- Düşük maliyet: Uzun kalıp ömrü ve azaltılmış işleme payı, genel üretim maliyetlerini 20%–50% oranında düşürür.

- Üstün kalite: İş parçaları, işlenmiş parçalara kıyasla önemli ölçüde üstün yorulma direnci ve darbe performansı ile sürekli elyaf akışı ve yoğun iç yapılar sergilemektedir.

6.0Gelecekteki Gelişim Eğilimleri ve Araştırma Yönleri

Akıllı üretim ve dijital teknolojilerin gelişmesiyle birlikte, Çapraz Kama Haddelemenin araştırma ve uygulaması aşağıdaki eğilimlere doğru evriliyor:

- Akıllı kalıp tasarımı:

Yapay zeka ve makine öğrenimine dayalı parametre optimizasyon yöntemleri ortaya çıkmakta ve bu yöntemler, büyük ölçekli sonlu eleman verilerinden optimum kama açılarının, besleme hızlarının ve yuvarlanma sıcaklıklarının otomatik olarak belirlenmesini sağlamaktadır. Bu gelişme, tasarım döngülerini kısaltmakta ve "denemesiz" tasarıma olanak tanımaktadır. - Çoklu fizikli simülasyon:

Gelecekteki simülasyonlar, termo-mekanik bağlantının ötesine geçerek mikroyapısal evrim, yeniden kristalleşme ve kalıntı gerilim analizini de kapsayacaktır. Bu sayede, haddelenmiş parçaların mekanik özellikleri ve hizmet ömrü hakkında daha doğru tahminler yapılabilecektir. - İleri malzeme uygulamaları: Yüksek mukavemetli çelikler, titanyum alaşımları ve nikel bazlı alaşımlar gibi deforme edilmesi zor malzemelerin şekillendirme gereksinimlerini karşılamak için araştırma, takım ömrünü ve güvenilirliğini uzatmak amacıyla yeni yüksek aşınma dirençli kalıp malzemeleri ve yüzey güçlendirme teknolojilerine odaklanacaktır.

- Yeşil üretim ve karbon azaltımı:

Isıtma sıcaklıklarının düşürülmesi, haddeleme yollarının optimize edilmesi ve malzeme kullanımının iyileştirilmesiyle Çapraz Kama Haddelemenin, sürdürülebilir üretim hedefleriyle uyumlu olarak enerji tüketimini ve karbon emisyonlarını daha da azaltması bekleniyor. - Süreç zincirlerinin dijital entegrasyonu:

Gelecekteki Çapraz Kama Haddeleme üretim hatları, dövme, ısıl işlem ve hat içi muayene ile dijital olarak entegre edilecek ve kapalı devre bir "tasarım-üretim-muayene-geri bildirim" sistemi kurulacaktır. Bu, Çapraz Kama Haddeleme'nin akıllı üretime doğru kapsamlı bir şekilde yükseltilmesini sağlayacaktır.

7.0Sıkça Sorulan Sorular (SSS)

Çapraz kama haddeleme (CWR) işlemi nedir?

Çapraz Kama Haddeleme, metal plastik deformasyon prensiplerine dayanan, dönme simetrili iş parçaları için bir şekillendirme teknolojisidir. Kama şeklindeki takımlar aracılığıyla kontrollü radyal basınç ve eksenel çekme kuvvetleri uygulanarak, basamaklar ve konikler gibi karmaşık geometrilere sahip şaftların şekillendirilmesine olanak tanır.

Nasıl? Çapraz Kama Haddeleme Geleneksel işleme veya serbest dövmeden farklı mıdır?

Çapraz Kama Haddeleme, sürekli plastik deformasyon yoluyla parçaları şekillendirerek yüksek malzeme kullanımı, yüksek üretim verimliliği ve istikrarlı boyutsal doğruluk sunar. Buna karşılık, işleme ve serbest dövme, büyük işleme payları, önemli miktarda malzeme israfı, sınırlı doğruluk ve düşük verimlilik üretir.

Hangi tip şaftlar uygundur? Çapraz Kama Haddeleme?

Çapraz Kama Haddeleme, otomotiv şanzıman milleri, motor eksantrik milleri, tekstil makinesi milleri, baskı makinesi tahrik milleri ve inşaat makinelerindeki standart dışı kademeli miller için uygulanabilir. Hem performans hem de doğrudan parça üretimi için kullanılabilir.

Avantajları nelerdir? Çapraz Kama Haddeleme?

- Yüksek üretim verimliliği: Tek bir vardiyada binlerce parça üretilebiliyor ve verimlilik, işlemeye göre 5-20 kat daha fazla.

- Yüksek malzeme kullanımı: 80%–90%, geleneksel proseslerden yaklaşık 30%–40% daha yüksektir.

- Yüksek boyutsal doğruluk ve yüzey kalitesi: Toleranslar ±0,1 mm aralığında, yüzey pürüzlülüğü Ra 1,6–3,2 μm olacak şekilde kontrol edilebilir.

- Uzatılmış kalıp hizmet ömrü: Tek bir kalıp seti ile on binlerce parça işlenebilir ve üretim maliyetleri düşürülebilir.

Temel zorluklar nelerdir? Çapraz Kama Haddeleme kalıp tasarımı?

Tasarım, kama açısı, giriş bölgesi uzunluğu, yayılma bölgesi eğimi ve boyutlandırma bölgesi boyutları gibi parametrelerin hassas bir şekilde kontrol edilmesini gerektirir. Bu parametreler güçlü bir şekilde birbirine bağlıdır ve kütük deformasyonunu ve şekillendirme kalitesini doğrudan etkileyerek tasarım, işleme ve deneme süreçlerini oldukça karmaşık hale getirir.

Referanslar

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/processes/rolling/crosswedge

www.amtengine.com/en/oborudovanie/advantages-cross-wedge-rolling-technology/

www.mdpi.com/1996-1944/12/14/2287