1.0Dövmenin Tanımı ve Temel Özellikleri

Dövme, metalin yerel basınç kuvvetleri kullanılarak şekillendirilmesini içeren bir üretim sürecidir. Darbeler bir çekiç (genellikle elektrikli çekiç) veya bir kalıpla uygulanır. Dövme genellikle gerçekleştirildiği sıcaklığa göre sınıflandırılır: soğuk dövme (bir tür soğuk işleme), sıcak dövme veya sıcak dövme (bir tür sıcak işleme). Son ikisinde metal, genellikle bir ocakta ısıtılır. Dövme parçaların ağırlığı bir kilogramdan azdan yüzlerce tona kadar değişebilir. Dövme, binlerce yıldır demirciler tarafından yapılmaktadır; geleneksel ürünler arasında mutfak eşyaları, hırdavat, el aletleri, keskin uçlu silahlar, ziller ve mücevherler yer alır.

Sanayi Devrimi'nden bu yana dövme parçalar, bir bileşenin yüksek mukavemet gerektirdiği her yerde mekanizmalarda ve makinelerde yaygın olarak kullanılmaktadır; bu tür dövmeler genellikle bitmiş bir parça elde etmek için daha fazla işlem (örneğin işleme) gerektirir. Günümüzde dövme, dünya çapında önemli bir endüstridir.

2.0Dövme Sıcaklığına Göre Sınıflandırma

Sıcaklık sınıflandırmasının temel dayanağı, metalin yeniden kristalleşme sıcaklığıdır; bu, atomların yeni taneler oluşturmak üzere yeniden düzenlendiği kritik noktadır. Buna göre dövme, sıcak dövme, ılık dövme ve soğuk dövme olarak ikiye ayrılabilir.

2.1Sıcak Dövme

- Sıcaklık Aralığı: Çelik için tipik olarak 950–1260°C (farklı metal ve alaşımlara göre değişir).

- Temel Özellikler:

- Mükemmel metal plastisitesi, iyi şekillendirilebilirlik ve düşük şekillendirme kuvveti.

- İş sertleşmesi yeniden kristalleşme ile dengelenir ve bunun sonucunda düşük iç gerilim oluşur.

- Oksit tabakası oluşturabilir, bu da yüzey kalitesinin ve boyut doğruluğunun düşmesine neden olur.

- Uygulamalar: Büyük dövme parçaları (örneğin miller, göbekler), yüksek mukavemetli alaşımların kaba şekillendirilmesi. Yüksek hassasiyet gerektirmeyen seri üretim için uygundur.

2.2Sıcak Dövme

- Sıcaklık Aralığı: Yeniden kristalleşme sıcaklığının altında ancak soğuk dövme aralığının üzerinde. Çelik için tipik olarak 650–950°C.

- Temel Özellikler:

- Sıcak dövmeye kıyasla minimum veya hiç tortu oluşmaz, daha iyi yüzey kalitesi elde edilir.

- Sıcak ve soğuk dövme arasındaki boyutsal hassasiyet, soğuk dövmeye göre daha düşük şekillendirme kuvveti.

- Sıcak dövmeye kıyasla biraz daha az şekillendirilebilirlik; çatlamayı önlemek için hassas sıcaklık kontrolü gerektirir.

- Uygulamalar: Yüzey kalitesinin gerekli olduğu ancak aşırı soğuk dövme hassasiyetinin gerekli olmadığı dişli boşlukları gibi orta ve küçük hassasiyetteki parçalar.

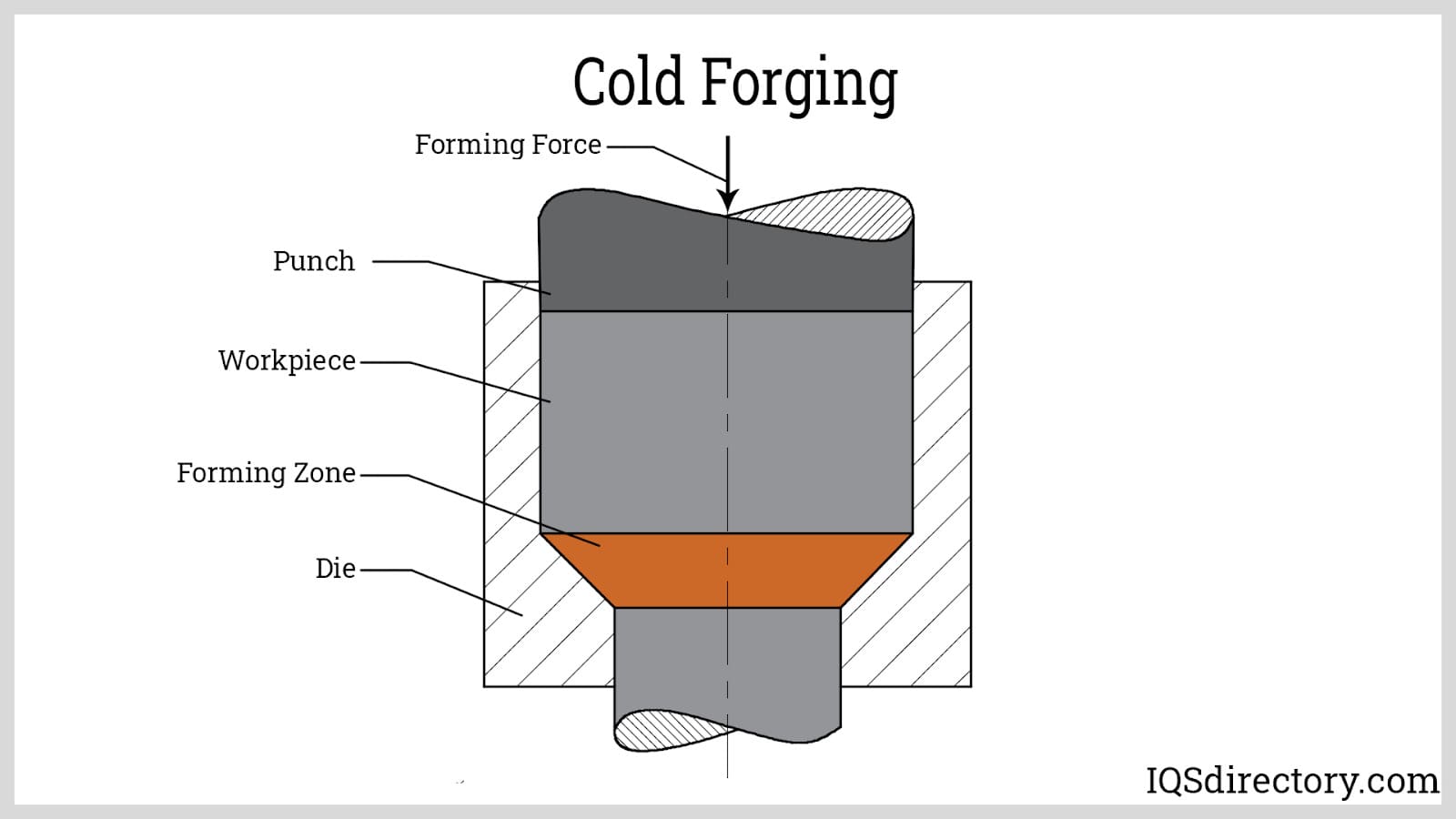

2.3Soğuk Dövme

- Sıcaklık Aralığı: Çelik için genellikle oda sıcaklığı ile ~150°C arası; alüminyum ve bakır için oda sıcaklığında soğuk dövme yapılırken, sünekliği artırmak ve şekillendirme yüklerini azaltmak için 200-400°C arası sıcak dövme olarak kabul edilir.

- Temel Özellikler:

- Oksidasyon yok, yüksek yüzey kalitesi, ±0,3 mm toleransa ulaşabilme özelliği.

- Önemli ölçüde iş sertleştirmesi, akma dayanımını ve yorulma direncini artırır.

- Yüksek şekillendirme kuvveti ve sağlam ekipman gerektirir; alüminyum, bakır ve düşük karbonlu çelik gibi sünek metallerle sınırlıdır.

- Uygulamalar: Montaj toleranslarının doğrudan karşılanması gereken hassas bağlantı elemanları (cıvatalar, vidalar) ve küçük yapısal bileşenler (rulman halkaları).

Önerilen Okumalar:Soğuk Dövme İşlemi: Prensipler, Avantajlar, Uygulamalar ve Temel Teknolojiler

3.0Kalıp Kısıtlamasına Göre Sınıflandırma

Dövme, kalıp muhafazasının genişliğine göre de sınıflandırılabilir: açık kalıp dövme ve kapalı kalıp dövme.

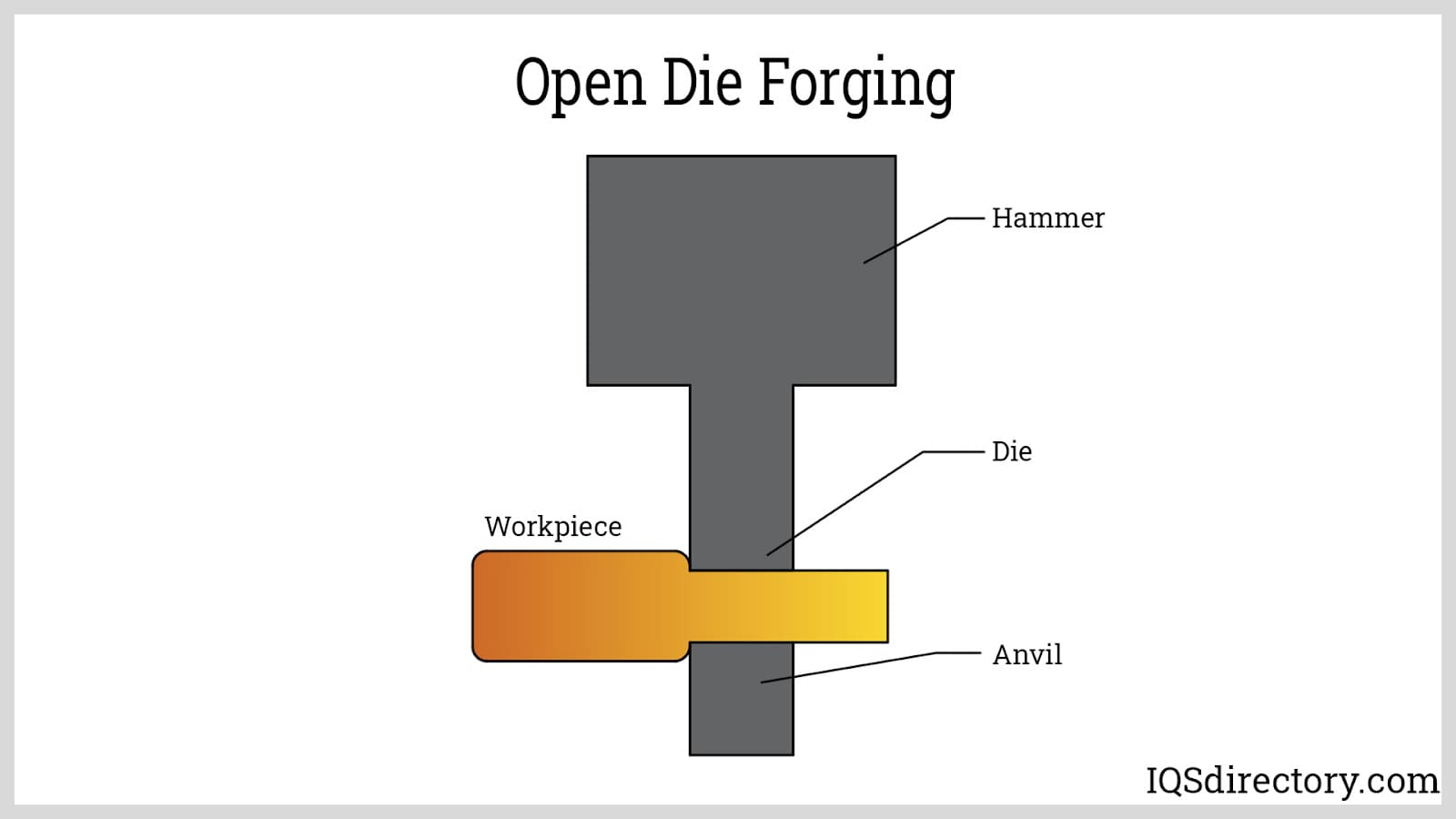

3.1Açık Kalıp Dövme (Smith Dövme)

- Süreç Prensibi: İş parçasını yalnızca kısmen kaplayan kalıplar kullanılır. Isıtılmış metal, serbestçe dışarı akarken tekrarlanan çekiçleme veya presleme ile şekillendirilir ve manuel olarak yeniden konumlandırılması gerekir.

- Avantajları: Basit kalıp yapısı, düşük maliyet, büyük veya düzensiz dövme parçaları üretme kapasitesi. Mukavemeti artırmak için tane akışı yönlendirilebilir. Küçük partiler veya özelleştirilmiş üretim için uygundur.

- Dezavantajları: Operatöre bağımlı, zayıf boyut tutarlılığı, yüksek işleme payı, düşük malzeme kullanımı.

- Tipik Ürünler: Büyük miller, diskler, bloklar ve özel endüstriyel parçalar.

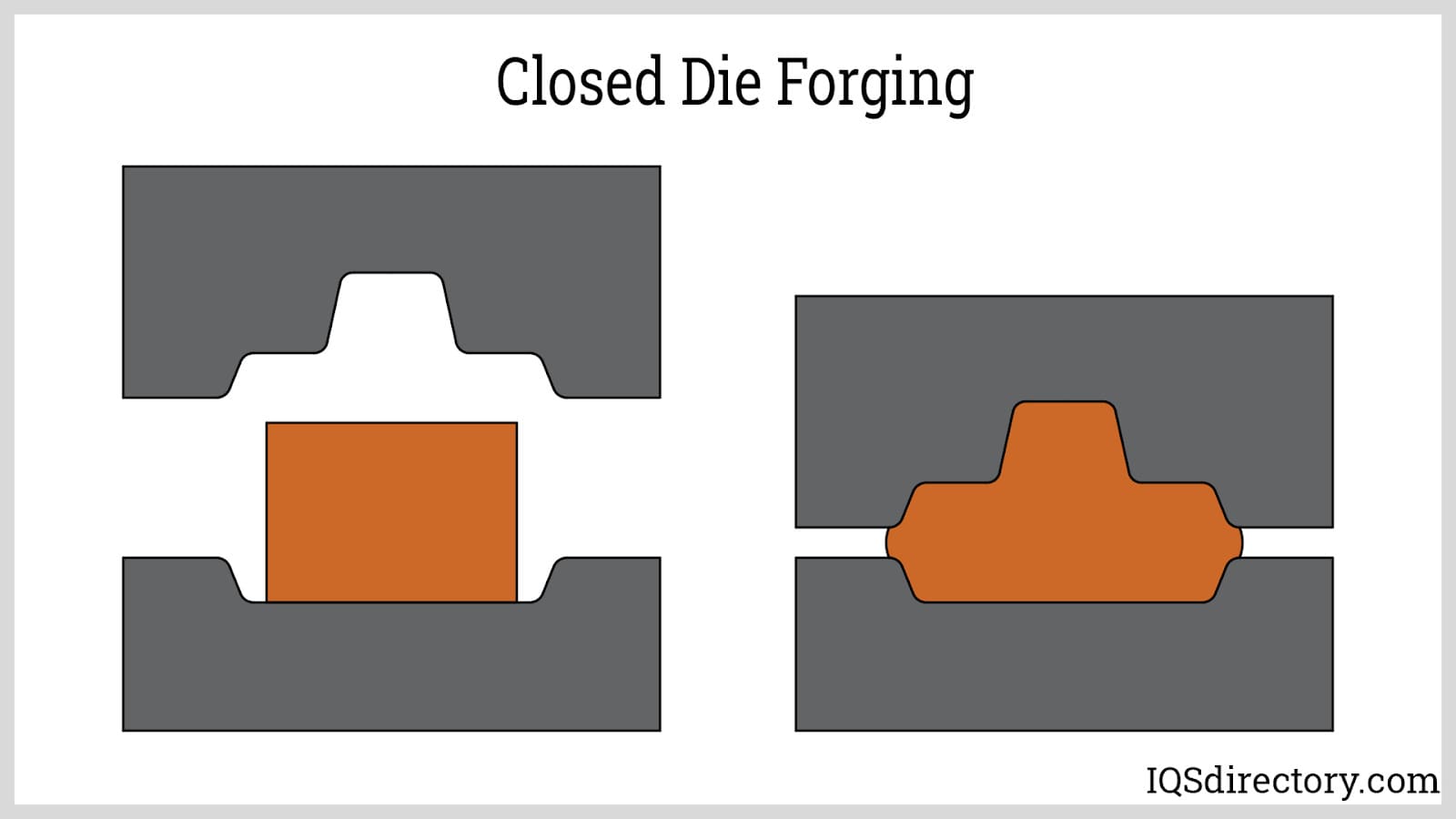

3.2Kapalı Kalıp Dövme (Baskı Kalıp Dövme)

- Süreç Prensibi: Üst ve alt kalıplar, parça geometrisine uygun bir boşluk oluşturur. Önceden ısıtılmış kütükler, boşlukları basınç altında doldurur; fazla malzeme çapak olarak dışarı akar ve daha sonra kesilir. Çapaksız dövme, çapak oluşumunu önlemek için boşluğu tamamen kapatır.

- Avantajları: Yüksek boyutsal doğruluk, iyi tekrarlanabilirlik, seri üretime uygundur. Tane akışı parça geometrisiyle uyumlu olup, mekanik özellikleri artırır.

- Dezavantajları: Karmaşık kalıp tasarımı, yüksek takım maliyetleri, çapaksız dövme için sıkı kütük ve yağlama gereksinimleri. Yüksek ilk yatırım.

- Tipik Ürünler: Otomotiv parçaları (biyel kolları, dişliler), takım parçaları, orta ve küçük hassasiyetli yapılar.

4.0Ekipman ve Operasyona Göre Sınıflandırma

4.1Dövme

- İlke: Damlama dövme, buhar, hidrolik, pnömatik veya elektrikli tahriklerle çalışan bir çekiç veya koç kullanarak iş parçasının üzerine düşer ve anında deforme olur. Hem açık kalıp hem de kapalı kalıp çeşitleri mevcuttur. Açık kalıp dövme, iş parçasının manuel olarak yeniden konumlandırılmasını gerektirirken, kapalı kalıp dövme, fazla malzemenin çapak olarak akmasına izin verir. Modern kurulumlar genellikle Pnömatik Dövme Güç Çekici Kontrollü, yüksek frekanslı etki sağlamak, tutarlılığı artırmak ve operatör yorgunluğunu azaltmak.

- Uygulamalar: Şaftlar, tarım aletleri ve mekanik bileşenler gibi orta ve küçük parçalar için idealdir. Açık kalıplı dövme, tane akış yönünün kritik olduğu büyük veya düzensiz şekiller üretebilir.

- Avantajlar ve Sınırlamalar: Hızlı deformasyon, güçlü yönsel özellikler; ancak boyutsal doğruluk operatör becerisine bağlıdır ve kapalı kalıp dövme için çapak düzeltme gereklidir.

4.2Pres Dövme

- İlke: Pres dövme, darbe yerine yavaş ve sürekli bir basınç uygulayarak homojen metal deformasyonu sağlar. Mekanik veya hidrolik preslerle açık veya kapalı kalıplar kullanılarak yapılabilir.

- Uygulamalar: Krank milleri, bağlantı çubukları ve eşit gerilim dağılımı gerektiren yapısal parçalar dahil olmak üzere büyük veya karmaşık bileşenler için uygundur.

- Avantajları: Kontrollü deformasyon, iyileştirilmiş yüzey kalitesi, ısıtılmış kalıplarla daha iyi detay doğruluğu.

- Sınırlamalar: Damgalama yöntemine göre daha yavaştır ve ilk ekipman maliyeti daha yüksektir.

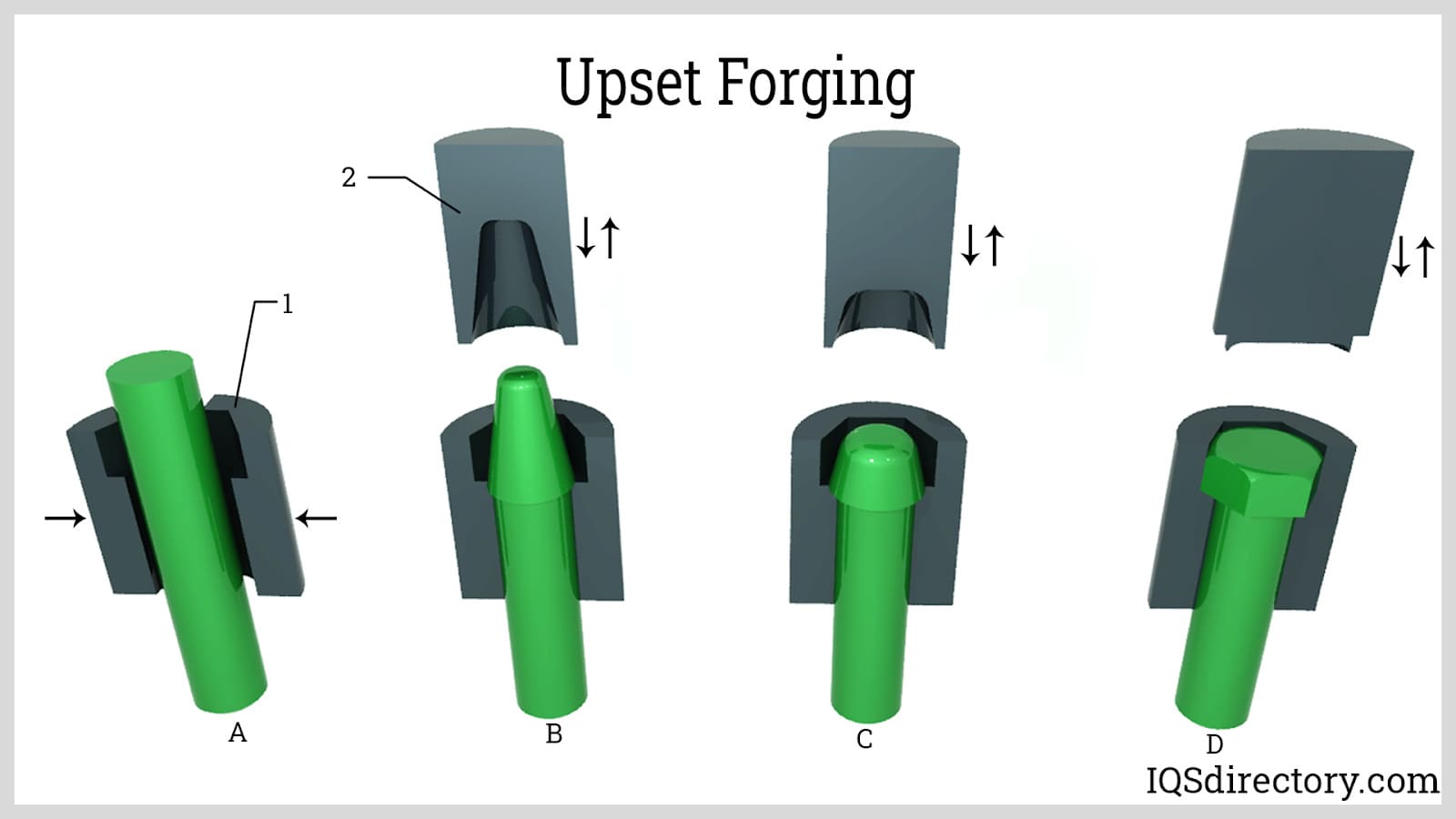

4.3Üzüntü Dövme

- İlke: Üfleme dövme yönteminde, bir çubuk veya kütük eksenel olarak sıkıştırılarak uzunluğu kısaltılırken çapı artırılır. Çok boşluklu kalıplar, parçaların sıralı olarak şekillendirilmesini sağlar.

- Uygulamalar: Bağlantı elemanları (cıvatalar, vidalar), motor supapları, kaplinler ve çap genişlemesi gerektiren diğer parçalar. Yüksek hacimli hatlarda dakikada onlarca ila yüzlerce parça üretilebilir.

- Not: Modern üretimde bağlantı elemanları için otomasyon sistemlerine sıklıkla entegre edilir.

4.4Otomatik Sıcak Dövme

- İlke: Otomatik sıcak dövme hatları, birden fazla istasyonda ısıtma, kireç çözme, kesme ve dövme işlemlerini bir araya getirir. Kaynaksız prosesler malzeme israfını en aza indirir ve verimliliği artırır.

- Uygulamalar: Otomotiv komponentleri gibi küçük ve orta büyüklükteki simetrik parçaların yüksek hacimli üretimi.

- Avantajlar ve Sınırlamalar: Yüksek verim, tutarlı kalite; üretim hızı ve toleranslar parça geometrisine bağlıdır. Ekipman yatırımı milyonlarca dolardır ve hatlar genellikle küçük simetrik parçalar için tasarlanmıştır.

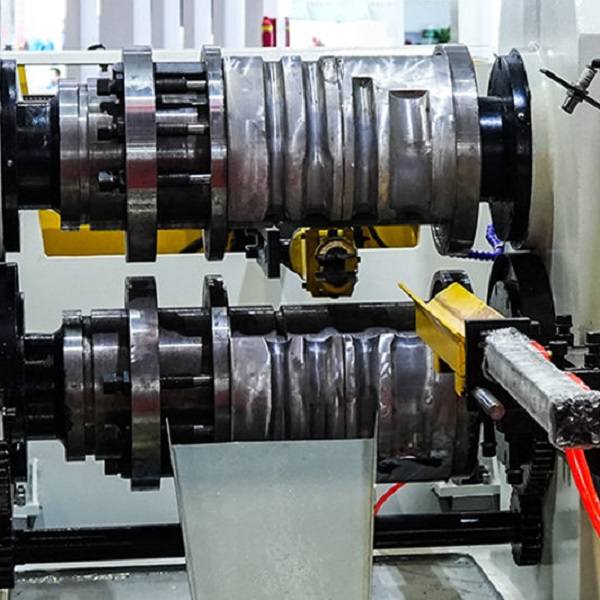

Birçok modern CNC Rulo Dövme Makineleri Büyük partilerde hassas deformasyonu kontrol etmek ve tekrarlanabilirliği sağlamak için otomatik sıcak dövme hatlarında kullanılırlar.

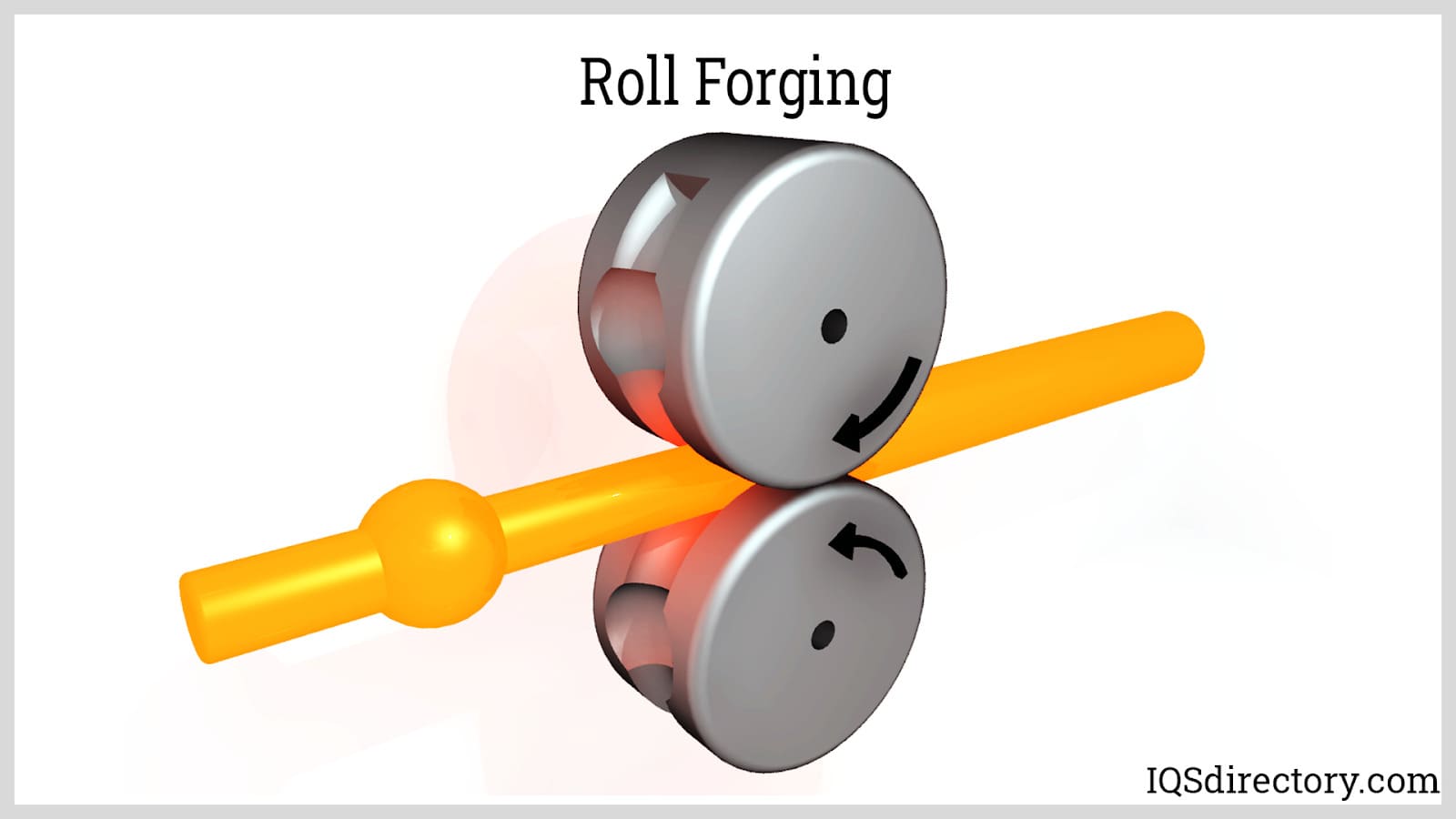

4.5Rulo Dövme

- İlke: Isıtılmış çubuklar, kalınlığı azaltmak ve iş parçasını uzatmak için oluklu silindirlerden geçer. Son şekil, birden fazla geçiş veya silindir değişimi ile elde edilir.

- Uygulamalar: Miller, akslar, yaylar ve takım ham maddeleri.

- Avantajları: Uzunlamasına parçaların sürekli üretimi için uygun, çapaksız, homojen tane akışı.

CNC Rulo Dövme Makineleri silindir hızı, boşluk ve kütük dönüşünün hassas kontrolünü sağlayarak boyutsal tutarlılık ve tekrarlanabilir tane akışı sağlar.

4.6Halka Yuvarlama

- İlke: Halka haddeleme, içi boş kütükleri silindirler arasında sıkıştırarak dikişsiz halkalar üretir. İç çap genişlerken, duvar kalınlığı kontrol edilir. Boyutlar, küçük endüstriyel halkalardan büyük rüzgar türbini tabanlarına kadar değişir.

- Uygulamalar: Rulman yarışları, flanşlar, büyük yapısal halkalar.

- Avantajlar ve Sınırlamalar: Yüksek malzeme verimliliği, çevresel hizalanmış tane akışı; önceden oluşturulmuş içi boş kütükler gerektirir.

Gelişmiş CNC Halka Haddeleme Makineleri Ve Radyal ve Eksenel Halka Haddeleme Makineleri Halka genişlemesi, mandrel dönüşü ve duvar kalınlığı üzerinde otomatik kontrol sağlayarak karmaşık halkaların net şekle yakın üretimine olanak tanır.

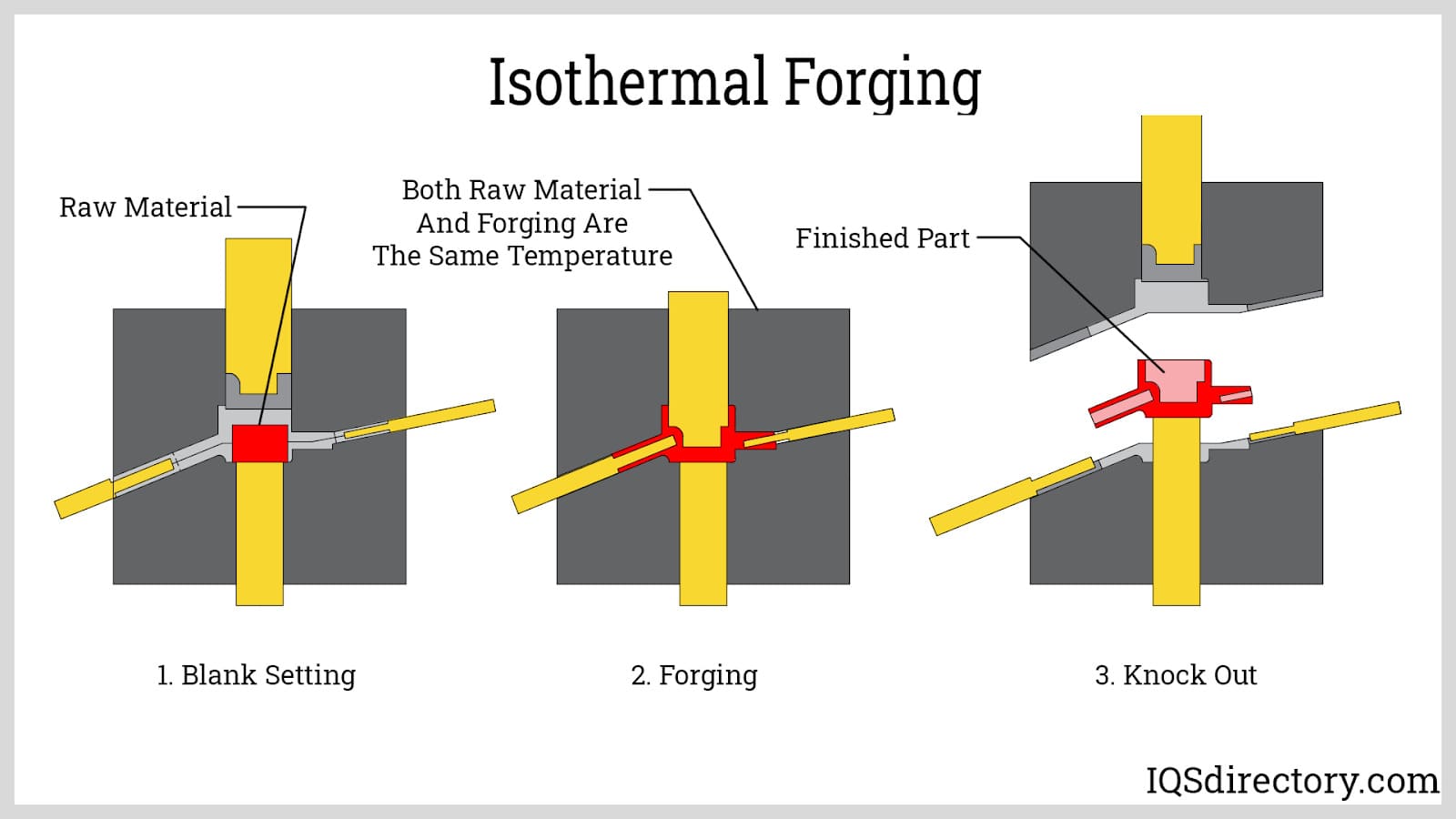

4.7İzotermal Dövme

- İlke: Çatlamaları azaltmak ve düzgün deformasyona izin vermek için kalıp ve kütük neredeyse aynı sıcaklıklarda tutulur.

- Uygulamalar: Deforme olması zor alaşımlar, türbin kanatları gibi havacılık bileşenleri.

- Avantajları: Mükemmel mikroyapı kontrolü ve azaltılmış hata oluşumu.

- Sınırlamalar: Özel kalıplar ve hassas sıcaklık kontrolü gereklidir; geleneksel sıcak dövmeye göre daha yavaş çevrimler.

4.8Endüksiyon Dövme

- İlke: Elektromanyetik indüksiyon, dövme işleminden önce kütükleri hızla ve yerel olarak ısıtır; bu işlem çoğunlukla damla veya pres dövme ile birleştirilir.

- Uygulamalar: Yerelleştirilmiş yüksek sıcaklık deformasyonu gerektiren otomotiv ve havacılık bileşenleri.

- Avantajları: Verimli ısıtma, azaltılmış kireç, tutarlı süreç; ısıtılan bölgeler üzerinde hassas kontrol.

- Sınırlamalar: Yüksek ekipman yatırımı; iş parçası boyutu ve bobin tasarımıyla sınırlıdır.

5.0Dövmede Yardımcı İşlemler

Dövme bir parçanın nihai performansı yalnızca şekillendirme işleminin kendisine değil, aynı zamanda metalurjik kaliteyi optimize etmek için tasarlanmış bir dizi yardımcı işleme de bağlıdır. Temel destekleyici teknikler arasında tavlama, temperleme ve kalıp yağlaması yer alır:

Tavlama:

- Amaç: Metalin sünekliğini ve işlenebilirliğini artırır, dövme sırasında oluşan iç gerilmeleri giderir ve sertliği azaltır.

- İşlem: Dövme işlemi, yeniden kristalleşme sıcaklığının üzerine (sıcak dövme sonrası) veya altına (soğuk dövme öncesi) ısıtılır, belirli bir süre bekletilir ve ardından kontrollü bir şekilde soğutulur. Soğutma hızı ayarlaması, ince tanelerin tokluğu artırdığı tane boyutunu iyileştirmek için kullanılır.

- Başvuru:Sıcak dövme sonrası tavlama, daha sonraki işleme sırasında çatlamayı önlerken, soğuk dövme öncesi küreselleştirme tavlaması perlitik yapıları iyileştirir, sünekliği artırır ve şekillendirme yüklerini azaltır.

Tavlama:

- Amaç:Dövmenin sertliğini ve tokluğunu dengeleyin, söndürme sonrası kırılganlığı azaltın ve boyutsal doğruluğu sabitleyin.

- İşlem:Söndürülmüş dövme, kritik noktanın altındaki bir sıcaklığa (çelikler için genellikle 200-600 °C) tekrar ısıtılır, belirli bir süre tutulur ve ardından soğutulur. Daha yüksek temperleme sıcaklıklarında sertlik azalırken, tokluk artar.

- Başvuru:Darbeye veya döngüsel yüklemeye maruz kalan bileşenler (örneğin krank milleri, dişliler) yüksek mukavemet ve yüksek tokluk kombinasyonunu elde etmek için tavlama gerektirir.

Kalıp Yağlaması:

- İşlev:Metal ve kalıplar arasındaki sürtünmeyi azaltarak yüzey kusurlarını veya fıçı şeklindeki deformasyonları önlerken, kalıp ömrünü uzatır ve metalin boşluk detaylarına düzgün şekilde akmasını kolaylaştırır.

- Gereksinimler:Sıcak dövme, yüksek sıcaklığa dayanıklı yağlayıcılar (örneğin grafit bazlı) gerektirirken, soğuk dövme, düşük sürtünmeli, kolay çıkarılabilir yağlayıcılar (örneğin metalik sabun bazlı) gerektirir.

6.0Dövme İçin Metallerin Seçimi

Hemen hemen tüm metaller ve alaşımlar dövülebilir, ancak malzeme seçimi, amaçlanan uygulamaya ve bitmiş parçanın performans gereksinimlerine bağlıdır. Yaygın endüstriyel metaller ve özellikleri aşağıdaki gibidir:

| Metal / Alaşım | Temel Özellikler | Uygun Dövme İşlemleri | Tipik Uygulamalar |

| Karbon ve Alaşımlı Çelikler | Yüksek mukavemet, düşük maliyet, mükemmel sıcak dövme kabiliyeti, iyi ısıl işlem tepkisi | Sıcak dövme, ılık dövme | Otomotiv krank milleri, tarım makineleri parçaları, aletler |

| Paslanmaz çelik | Mükemmel korozyon direnci, yüksek mukavemet-ağırlık oranı | Sıcak dövme ve ılık dövme tipiktir; soğuk dövme, östenitik kaliteler (örneğin, 304/316) için uygulanabilirken, martensitik veya çökelme sertleştirme kaliteleri ılık veya sıcak dövme gerektirebilir | Kimyasal ekipman bileşenleri, havacılık bağlantı elemanları |

| Alüminyum ve Alüminyum Alaşımları | Düşük yoğunluk, mükemmel süneklik, olağanüstü soğuk dövülebilirlik | Soğuk dövme, sıcak dövme | Hafif yapısal parçalar (örneğin otomotiv jantları, elektronik muhafazalar) |

| Titanyum ve Titanyum Alaşımları | Yüksek mukavemet, mükemmel yüksek sıcaklık ve korozyon direnci, deforme edilmesi zor | Sıcak dövme, izotermal dövme | Uçak motoru kanatları, uzay aracı destekleri |

| Bakır ve Pirinç | Mükemmel elektriksel iletkenlik, yüksek süneklik, soğuk dövmede pürüzsüz yüzey | Soğuk dövme, sıcak dövme | Elektrik konnektörleri, vanalar, donanım bileşenleri |

6.1Dövmeler ve Diğer Üretim Süreçleri

Dövmelerin avantajları, katı hal plastik deformasyonundan ve optimize edilmiş tane yapısından kaynaklanır. Özellikleri, döküm, kaynaklı ve işlenmiş ürünlerden önemli ölçüde farklıdır:

Dövmeler ve Dökümler

| Karşılaştırma Boyutu | Dövmeler | Dökümler |

| Yapısal Bütünlük | Gözeneklilik ve dendritik kusurlardan arındırılmış; tane akışı parça geometrisini takip eder; mukavemet genellikle eşdeğer dökümlerden 20% daha yüksektir | Gaz gözenekliliğine ve büzülme kusurlarına eğilimli; rastgele tane yönelimi; daha düşük yorulma direnci |

| Hoşgörü ve Karmaşıklık | İnce duvarlar veya derin boşluklar için sınırlı kapasite; işleme gerektiren daha geniş toleranslar | İnce ayrıntılara sahip karmaşık geometrileri işleme yeteneği; genellikle minimum ikincil işlemeyle net şekle yakın |

| Malzeme Kullanımı | Sıcak dövme, çapak üretir (10–20% malzeme kaybı); soğuk dövme/çapaksız dövme daha yüksek verimlilik sağlar | Döküm, kapılar ve yükselticiler içerir (20–30% malzeme kaybı), ancak net şekle yakın kapasite daha yüksektir |

| Maliyet Hususları | Yüksek kalıp maliyeti; yüksek hacimli üretim için ekonomik | Düşük kalıp maliyeti (örneğin kum dökümü); düşük hacimli çalışmalar için daha ekonomiktir |

Dövme ve Kaynaklı Montajlar:

- Kuvvet:Dövmeler, kaynak dikişi kusurları (örneğin gözeneklilik, eksik füzyon) içermeyen tek parçalı yapılardır ve tutarlı darbe ve yorulma direnci sağlar. Kaynaklı montajlarda, gerilim yoğunlaşması altında çatlak başlangıcına eğilimli "zayıf noktalar" olarak kaynaklar bulunur.

- Malzeme Kullanımı:Dövmeler, minimum hurda ile deformasyon yoluyla şekil alır. Kaynaklı yapılar, birden fazla parçanın kesilmesini ve birleştirilmesini gerektirir ve bu da daha fazla malzeme kaybına yol açar.

- Üretim Verimliliği:Dövmeler seri üretim için yüksek oranda otomatikleştirilebilirken, kaynaklı montajlar manuel veya robotik kaynak gerektirir ve ayrıca ek tahribatsız testler (örneğin, X-ışını muayenesi) gerektirir ve bu da işlem karmaşıklığını artırır.

Dövme ve İşlenmiş Çubuk Stokları:

- Tane Yapısı:Dövmelerde, tane akışı parça geometrisini takip ederek yönsel mukavemeti artırır. İşleme ise taneyi keserek yorulma direncini azaltır.

- Boyut Aralığı:Dövme parçalar 1 inçten küçükten 450 tonun üzerine kadar parçalar üretebilirken, işleme mevcut stok boyutlarıyla sınırlıdır.

- Maliyet:Net şekle yakın dövmeler, sonraki işlemeleri azaltarak seri üretim maliyetlerini düşürür. İşleme atıkları hammaddenin -50%'sine kadar ulaşabilir.

7.0Yaygın Dövme Kusurları ve Nedenleri

Dövme, olgunlaşmış ve köklü bir süreç olmasına rağmen, tasarım kusurları, işletme hataları veya malzeme kaynaklı sorunlar nedeniyle kusurlar meydana gelebilir. Başlıca dövme kusuru türleri, belirtileri ve temel nedenleri aşağıdaki gibi özetlenebilir:

| Kusur Türü | Tezahür | Birincil Nedenler |

| Boşluklar | Metal içindeki iç boşluklar veya doldurulmamış bölgeler | Eşit olmayan kütük ısıtması, metal akışını kısıtlayan uygunsuz kalıp tasarımı, gaz sıkışması |

| Çatlaklar | Dövme yüzeyinde veya içinde doğrusal süreksizlikler | Yetersiz sıcaklık (zayıf süneklik), aşırı şekillendirme kuvveti, gerilim yoğunlaşmasına neden olan küçük kalıp yarıçapları |

| Turlar | Malzemenin kendi üzerine katlanması sonucu oluşan sahte dikişler | Yetersiz malzeme akışı, metalin geri akışına yol açan uygunsuz kalıp boşluğu tasarımı |

| Soğuk Kapatma (Katlamalar/Dikişler) | Zayıf bölgeler oluşturan yüzey katlama kusurları | Düşük dövme sıcaklığı (zayıf metal akışı), yetersiz kalıp havalandırması gaz tıkanıklığına neden olur |

| Aşırı Flaş | Amaçlanan sınırların ötesindeki fazla malzeme | Büyük boyutlu kütük, uygun olmayan kalıp kapatma boşluğu, kapalı kalıp dövmede yetersiz basınç |

| Yüzey Çizikleri | Düzensiz yüzey izleri veya girintiler | Aşınmış kalıp yüzeyleri, yetersiz yağlama, oksit tortusunun yerleşmesine neden olan yetersiz külçe çözme işlemi |

| Zayıf Tane Yapısı | Kaba veya düzensiz tane dağılımı | Aşırı ısınma tane büyümesine, yetersiz deformasyona ve eksik yeniden kristalleşmeye, kontrolsüz soğuma hızlarına yol açar |

7.1Çekirdek Dövme Ekipmanları

Dövme ekipmanı seçimi, işlem türüne ve bileşenin boyutuna bağlıdır. Başlıca makineler ve işlevleri şunlardır:

- Dövme Fırını: Gerekli dövme sıcaklığını sağlar. Modern sistemler öncelikle gaz veya elektrikli ısıtma kullanır. Otomatik sıcak dövme veya indüksiyon dövmede kullanılan indüksiyon fırınları, hızlı ve lokal ısıtma sağlar.

- Güç Çekiç: Dövme için temel ekipman. Güç kaynağına göre buharlı çekiçler, hidrolik çekiçler ve elektrikli çekiçler olarak sınıflandırılır. Koç ağırlıkları yaklaşık 230 kg (küçük ölçekli) ile birkaç ton (büyük ölçekli) arasında değişir ve yüksek darbe deformasyon kuvveti sağlar.

- Pres Makinesi: Endüstriyel preslerin kapasiteleri birkaç tondan birkaç bin tona kadar değişir; çok büyük presler on binlerce tona kadar ulaşabilir, ancak bunlar nadirdir.

- Üzücü Makine: Sıkıştırma işlemleri için tasarlanmış, özel yatay veya dikey presler. Çok gözlü bölünmüş kalıplarla donatılmış bu makineler, otomatik iş parçası transferi ve sürekli şekillendirmeye olanak tanır.

- Halka Haddehane: Tahrik silindiri, mandrel silindiri ve kılavuz silindirlerinden oluşan halka dövme için özel ekipman. Halkanın iç çapı, dış çapı ve yüksekliği, silindirler arasındaki mesafe ayarlanarak kontrol edilir.

- Rulo Dövme Makinesi: Bir veya daha fazla çift yivli silindirden oluşur. Silindirlerin dönmesiyle metal deforme olur ve bu sayede sistem, çubuk veya şaft gibi uzunlamasına bileşenlerin sürekli dövülmesi için uygundur.

8.0Sıkça Sorulan Sorular (SSS)

S1: Damlama dövme ile pres dövme arasındaki temel fark nedir?

C: Damlama dövme, anında darbe uygulamak için bir çekiç kullanır ve bu da onu güçlü yönlü tane akışına sahip küçük ve orta boy parçalar için uygun hale getirir. Pres dövme ise yavaş ve sürekli basınç uygulayarak düzgün deformasyon ve büyük veya karmaşık bileşenler üzerinde daha iyi kontrol sağlar.

S2: Yüksek hassasiyetli şaft üretiminde hangi makineler kullanılır?

C: Şaftlar ve uzunlamasına bileşenler, hassas boyut kontrolü ve tutarlı tane akışı için genellikle CNC Haddeleme Makineleri kullanır. Konik veya kademeli şaftlar için, bir Çapraz Kama Haddeleme Makinesi, son dövme işleminden önce minimum malzeme israfıyla çubuğu şekillendirebilir.

S3: Dikişsiz halkalar nasıl üretilir ve hangi makineler kullanılır?

A: Dikişsiz halkalar, içi boş kütüklerin dönen silindirler arasında genişletilmesiyle üretilir. Küçük ve orta boy halkalar genellikle CNC Halka Haddeleme Makinesi kullanırken, hem çap hem de yükseklik kontrolü gerektiren büyük halkalar Radyal ve Eksenel Halka Haddeleme Makineleri kullanır.

S4: Bu dövme işlemleri için hangi malzemeler uygundur?

C: Yaygın metaller arasında karbon ve alaşımlı çelikler, paslanmaz çelik, alüminyum, bakır ve titanyum gibi yüksek performanslı alaşımlar bulunur. Seçim, parça boyutuna, gerekli mekanik özelliklere ve dövme işlemiyle (sıcak, ılık veya soğuk) uyumluluğa bağlıdır.

S5: CNC Rulo Dövme Makinesi ile geleneksel rulo dövme kurulumu arasındaki fark nedir?

C: CNC Rulo Dövme Makinesi, rulo hızı, boşluk ve kütük dönüşü üzerinde hassas kontrol sağlayarak tutarlı boyutsal doğruluk ve tekrarlanabilir tane akışı sağlar. Geleneksel rulo dövme genellikle manuel ayarlamalara ve operatör deneyimine dayanır ve bu da yüksek hacimli, yüksek hassasiyetli üretimi daha zorlu hale getirir.

Referanslar

https://en.wikipedia.org/wiki/Forging

https://www.tfgusa.com/resources/metal-forging-processes-methods/

https://www.iqsdirectory.com/articles/forging.html

https://www.compass-anvil.com/forging-vs-casting