1.0Arka Plan ve Temel Zorluklar

Sıcak dövme üretiminde, takım maliyeti kritik bir faktördür; bu maliyet, Dövme fiyatının 15%'siBirçok dövme şirketi için aletler "sarf malzemesi" olarak kabul edilir ve sık sık değiştirilmesi genel maliyetleri önemli ölçüde artırır.

Üretim açısından bakıldığında, alet üretimi uzun zamandır EDM (Elektriksel Deşarj İşleme)Daha yakın zamanda, yüksek hızlı kesme daha yaygın hale geldi. Bu makineler sertliği 1000 mm'ye kadar olan malzemeleri işleyebilirken, 1600 MPa, temel sorunu ele almayı başaramıyorlar: Takım çelikleri 700°C'de mekanik mukavemetlerinin çoğunu kaybederler.

Önceki girişimler, daha sert malzemelerin takım yüzeylerine kaynaklanmasına odaklanmıştı. Ancak bu yöntemler pratik çözümler sunmadı. Bu sınırlamanın üstesinden gelmek için, patlamalı kaynak Dövme takım teknolojisinin ilerletilmesi önerilmektedir.

2.0Dövme: İşlem ve Takım Aşınma Sorunları

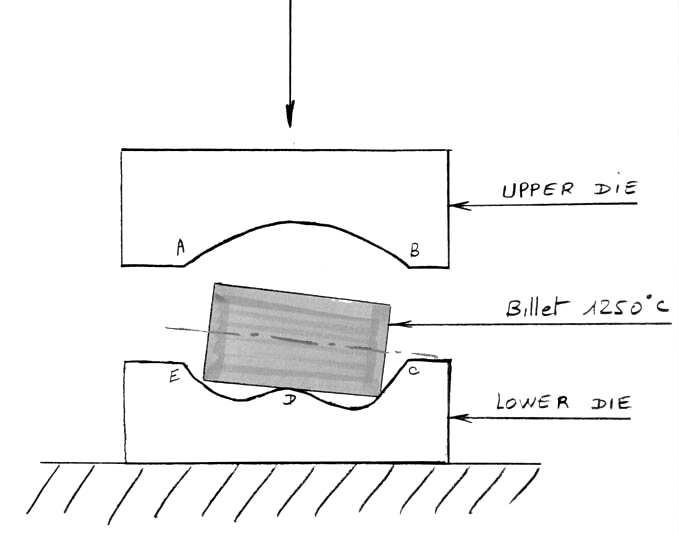

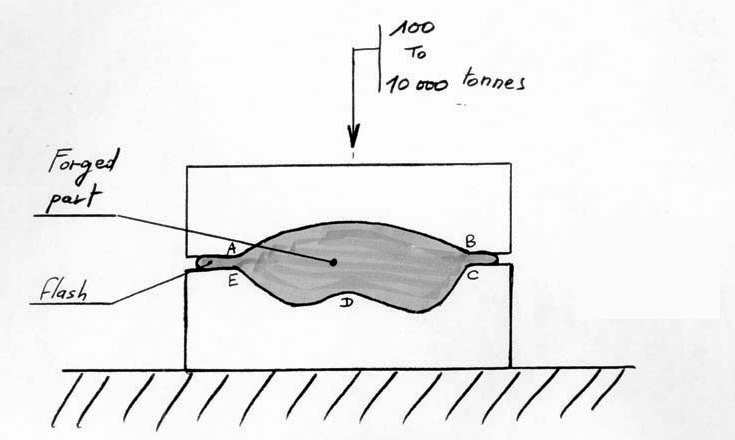

Dövme işlemi:

- Kütük ısıtılır 1250°Cve alt kalıba yerleştirilir.

- Üst kalıp kuvvet uygulayarak kütüğü boşluk içerisinde gerekli geometriye göre şekillendirir.

- Fazla malzeme, dövme işleminden sonra kırpılan çapak oluşturur.

Takım aşınmasının temel nedenleri:

Dövme sırasında takım bölgeleri (A, B, C, D, E) üç birleşik gerilime maruz kalır:

- Isıl stres: 1250°C'de kütüklerle doğrudan temas.

- Kimyasal stres: Yüksek sıcaklıklarda malzeme reaksiyonları.

- Mekanik stres: Üst kalıptan yüksek basınç.

Kritik bir sınırlama, performansın Z38 CDV 5 çelik (Genellikle sıcak işlerde kullanılan bir takım çeliği). Isıl işlemden sonra, mukavemetinin çoğunu kaybeder. ~600°CGerçek üretimde, yüzey sıcaklıkları sıklıkla şu değerlere ulaşır: 600–700°CBu, tam olarak takım çeliğinin "arıza bölgesi" içinde yer alır.

Ek olarak, geleneksel takım imalatı, tüm boşluğun katı bir çelik bloğa (ısıl işlemden önce veya sonra) işlenmesini gerektirir. monolitik süreç son derece maliyetlidirekonomik yükü daha da artırıyor.

3.0Mevcut Yaklaşım: Yüksek Sıcaklık Alaşım Kaynağının Sınırlamaları

Takım aşınmasını azaltmak için sektör şunları araştırdı: yüksek sıcaklık alaşımlı kaplamadayanıklı koruyucu bir yüzey tabakası oluşturmayı hedefliyor 600–700°CGenellikle nikel veya kobalt bazlı alaşımlar kullanılır. İki ana kaynak yöntemi uygulanır:

- Ark kaynağı: Alaşımlı çubuklar veya teller takım yüzeyine biriktirilir.

- Lazer veya gaz kaynağı: Alaşım tozları eritilerek alt tabaka ile birleştirilir.

Yüzey kaplaması iki şekilde uygulanabilir:

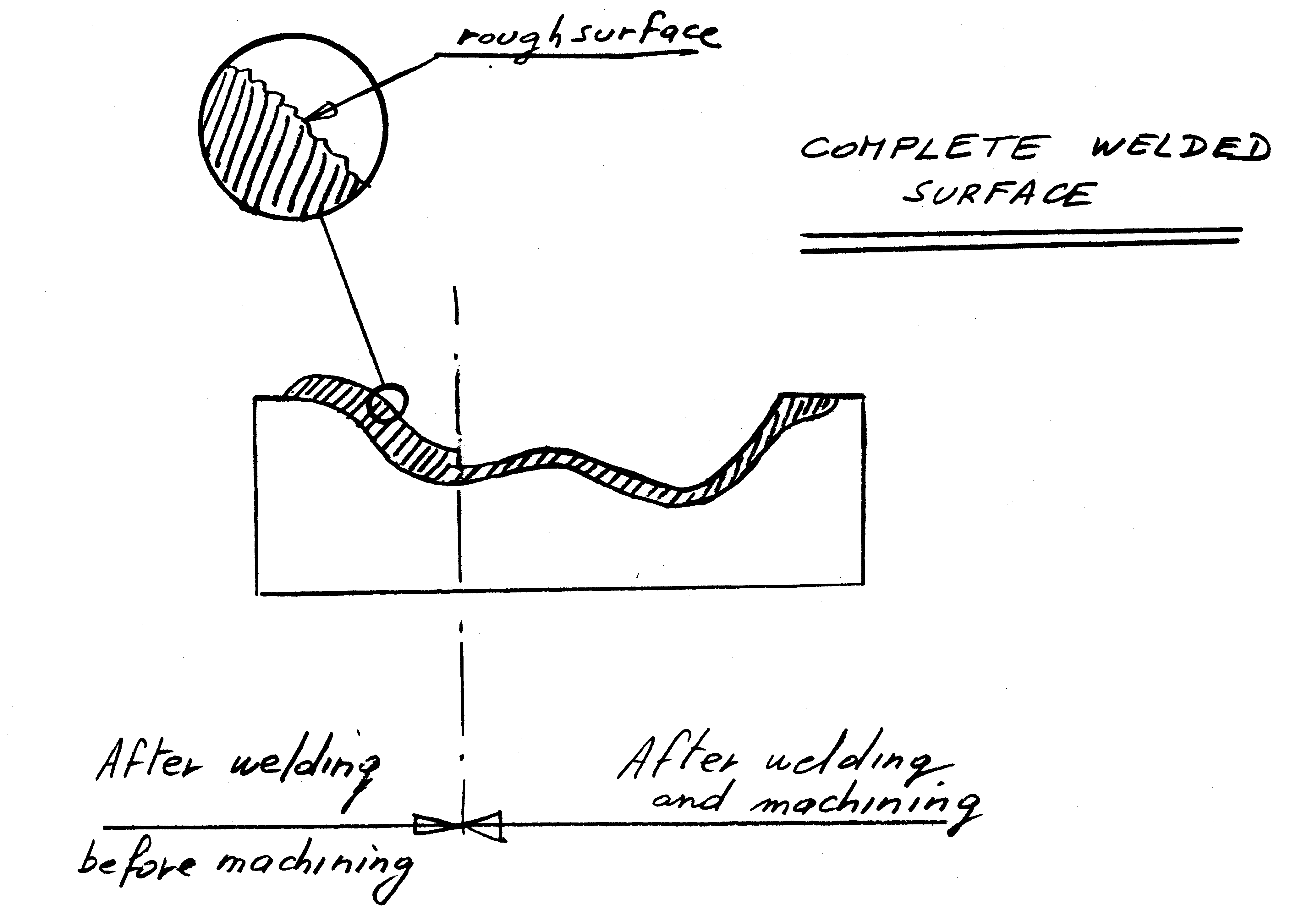

- Tam yüzey kaplama: Tüm boşluğun kaplanması.

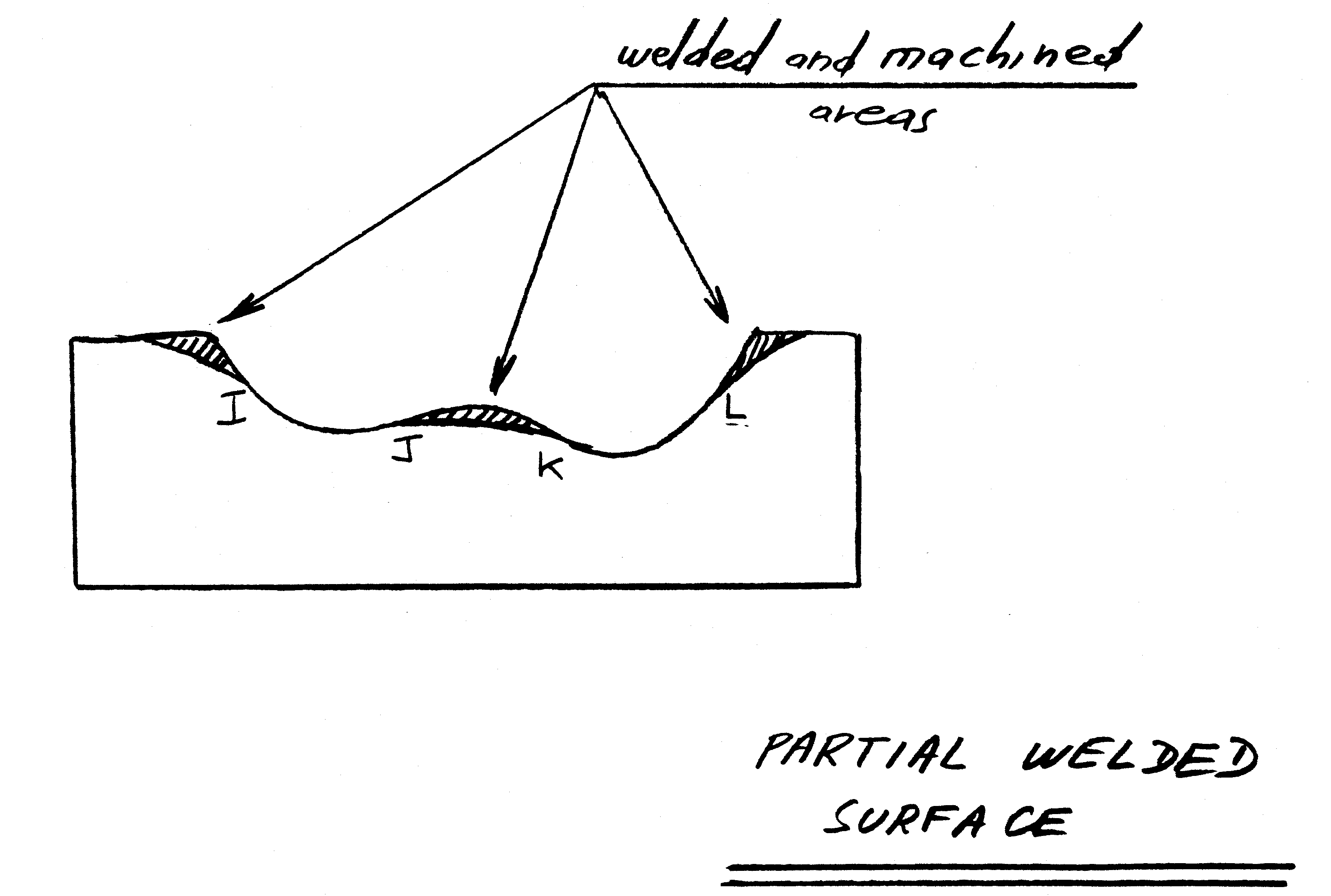

- Yerelleştirilmiş kaplama: Yüksek aşınma bölgelerini hedefliyoruz.

Ancak bu yöntemin iki kritik dezavantajı bulunmaktadır:

- Yüksek son işlem maliyeti: Kaynaklı katmanlar pürüzlü ve homojen değildir, bu nedenle hassas standartları karşılamak için kapsamlı işleme gerektirir. Bu da maliyetli ve teknik açıdan zordur.

- Takım çeliğinin bozulması: Kaynak işlemi alt tabakayı ısıtarak mekanik dayanımını azaltır ve çevre bölgelerde (I, J, K, L) aşınmayı hızlandırır.

- Çekirdek Teknoloji: Patlayıcı Kaynak Yönteminin Prensipleri ve Avantajları

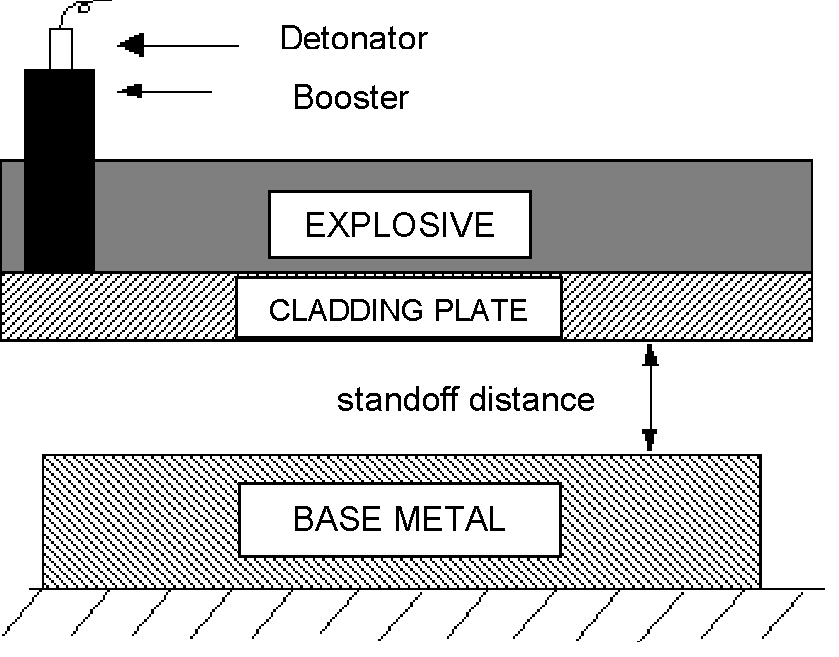

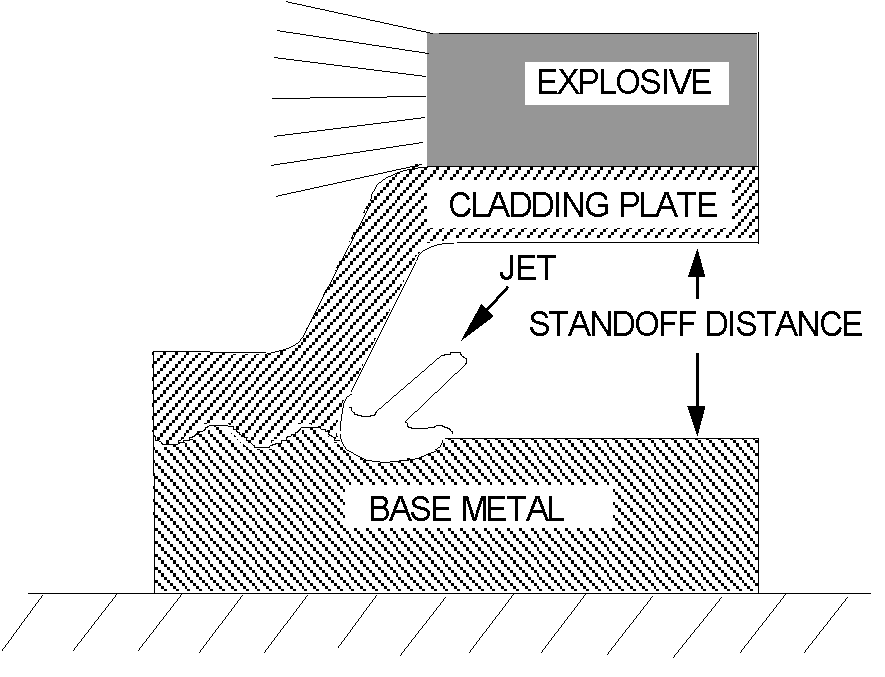

Temel prensip:

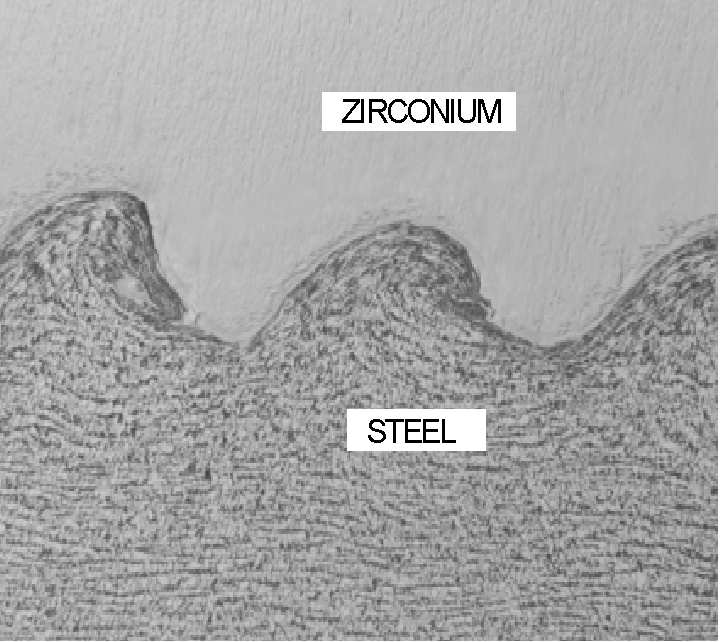

Patlatmalı kaynak (kaplama teknolojisi olarak da bilinir), ısıtma gerektirmeyen bir katı hal birleştirme işlemidir. Bu yöntem, bir kaplama plakasının (örneğin, yüksek sıcaklık alaşımı) patlayıcı enerji kullanılarak bir taban plakasına (örneğin, takım çeliği) itilmesini içerir. Yüksek hızlı darbe altında, metaller atom seviyesinde bağlanır.

İşlem boyunca ne taban malzemesi ne de kaplama katmanı ısıtılmaz. Kaplama malzemesi ısıtıldığı sürece düşük akma dayanımı ve yüksek süneklik, çok çeşitli metal kombinasyonları birleştirilebilir.

Uygulama geçmişi:

Patlamalı kaynak, aşağıdaki gibi endüstrilerde yaygın olarak kullanılmaktadır: kimyasal işleme ve gemi yapımıAvantajları — geniş bağlanma alanı, yüksek mukavemet ve ısı hasarı yok — sıcak dövme takım uygulamaları için oldukça ümit verici hale getirir.

4.0Uygulama: Patlama Kaynaklı Bimetallerle Dövme Aletleri Üretimi

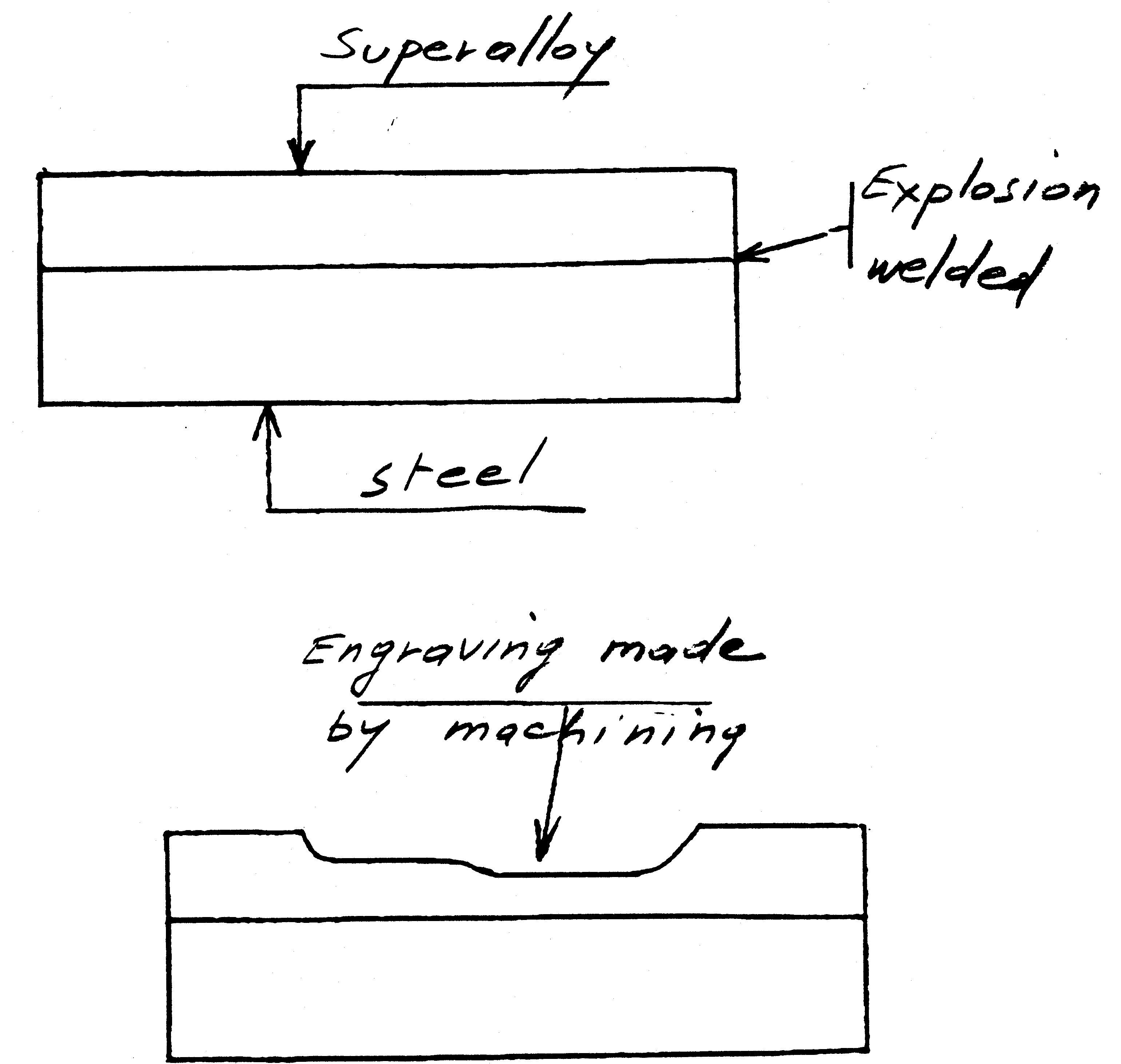

Yeni çözüm iki ana aşamadan oluşuyor: bimetal plaka hazırlama Ve boşluk işleme.

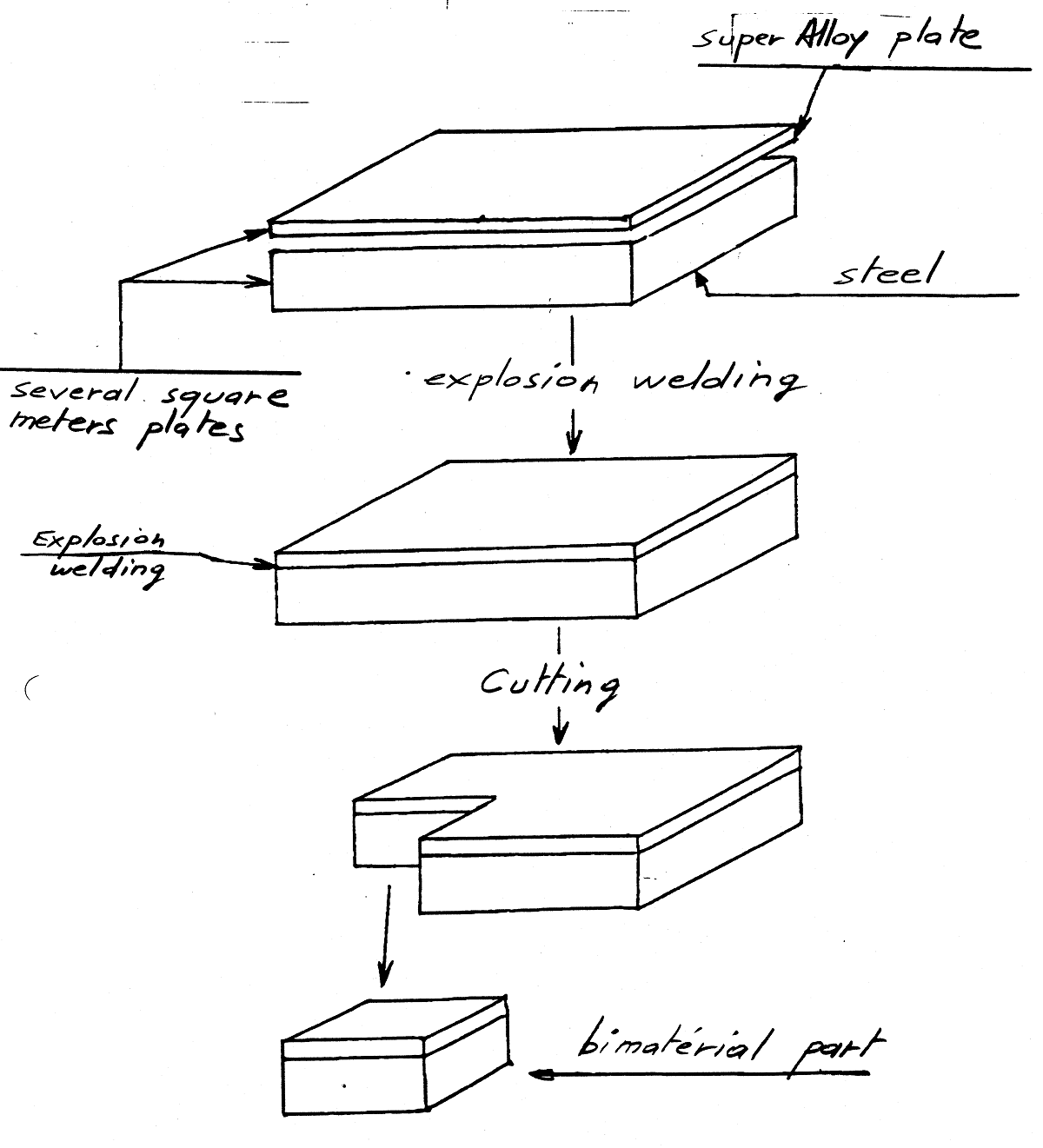

Aşama 1: Bimetal plakaların hazırlanması

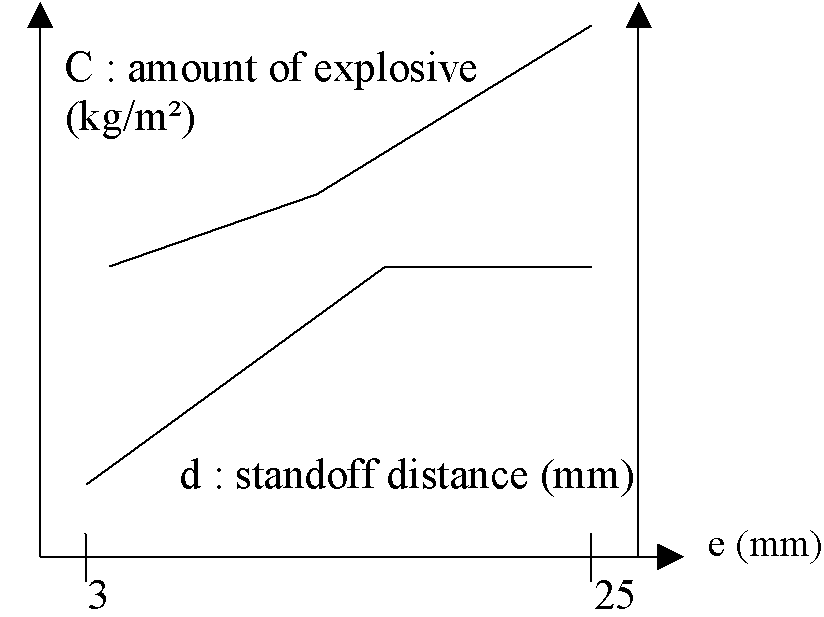

Büyük levhalar (birkaç metrekareye kadar) patlamalı kaynak kullanılarak birleştirilir:

Destek plakası: Yapısal dayanıklılığı sağlayacak şekilde seçilmiş takım çeliği.

Kaplama levhası: Birkaç milimetreden santimetreye kadar kalınlıkta, aşınma ve ısıya dayanıklılık sağlayan yüksek sıcaklık alaşımı.

Aşama 2: Takım boşluklarının işlenmesi

Adım 1: Kütüklerin kesilmesi

Bimetal levhalar, takım boyutlarına göre (genellikle birkaç desimetrekare) daha küçük kütüklere kesilir.

Not: Daha küçük levhalar doğrudan patlamayla kaynaklanabilirken, büyük levha kesimi daha maliyet etkindir.

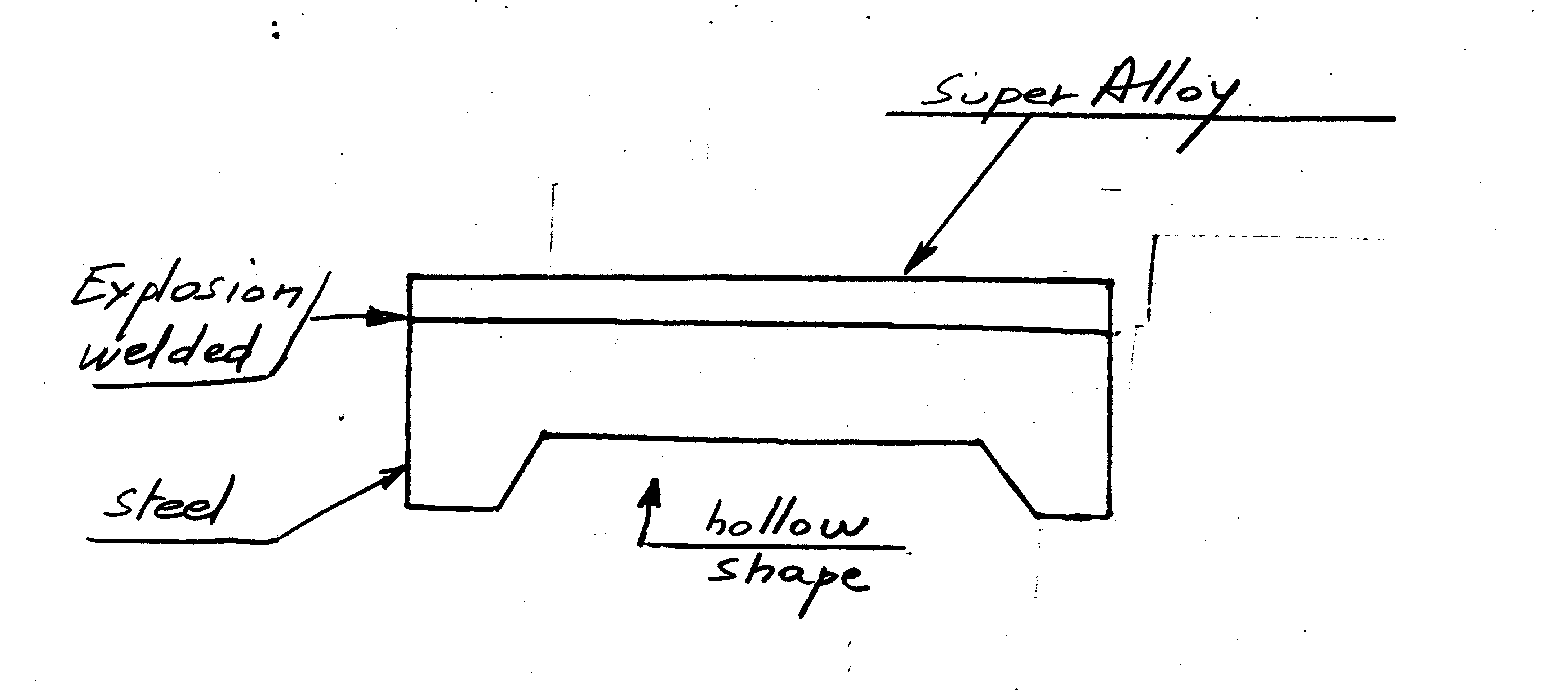

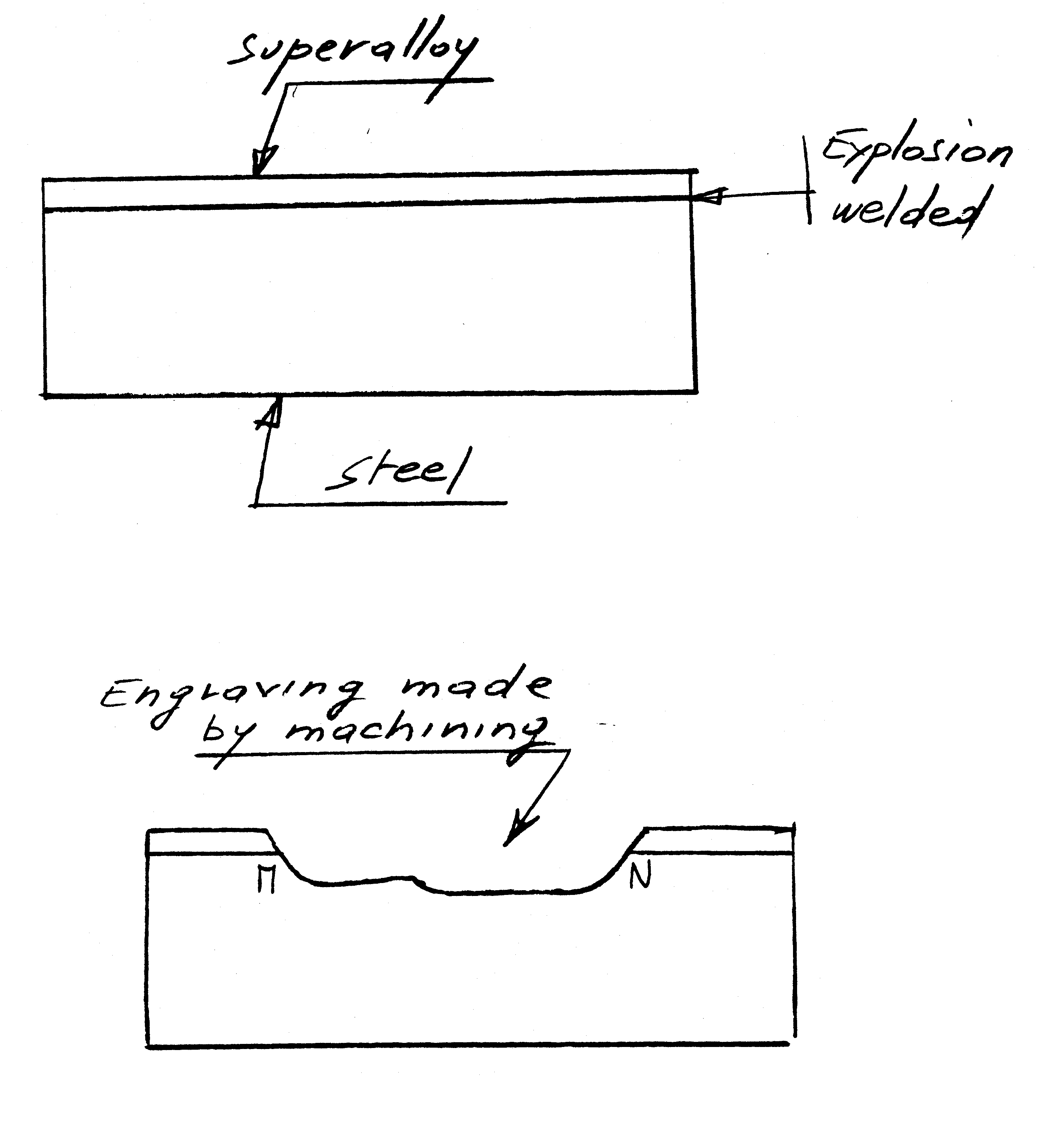

Adım 2: Girintilerin ön işlenmesi (isteğe bağlı)

Dövme sırasında deformasyonu kontrol altına almak ve şekillendirme kuvvetlerini azaltmak için takım çeliğinin yan tarafına önceden basit bir girinti açılabilir. Bu girinti, dövme sırasında kısmen kaybolabilir ve her zaman gerekli değildir.

Özel durum: Önemli şekillendirme kuvvetleri gerektiren büyük takımlar için daha ince bir kaplama konfigürasyonu uygulanabilir.

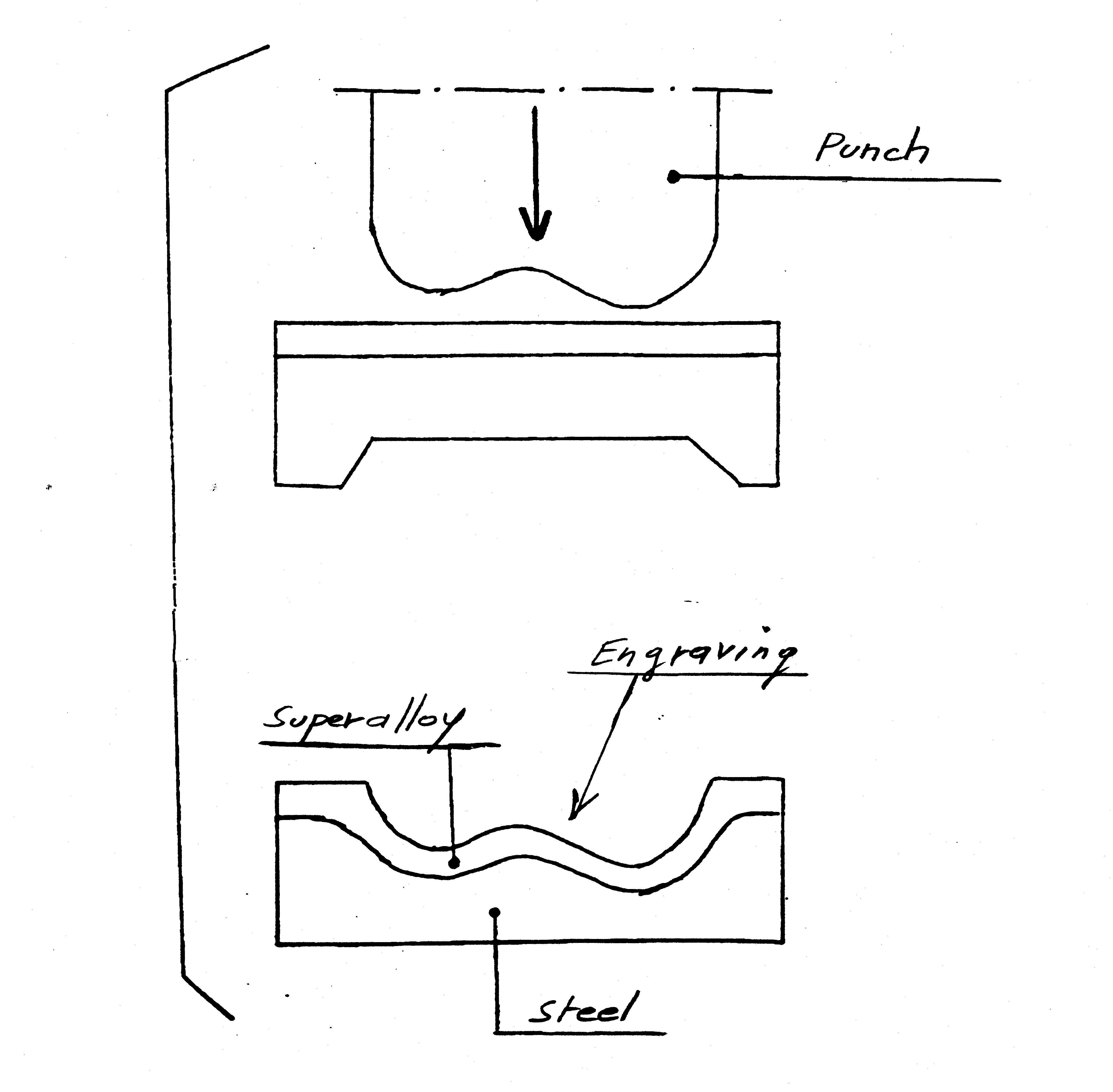

Adım 3: Dövme ve boşlukların bitirilmesi

Bimetal kütük (girintili veya girintisiz) istenilen sıcaklığa (soğuk, ılık veya sıcak dövme) ısıtılır.

Kaplama tarafından hedef derinliğe kadar istenilen geometriye sahip bir zımba preslenir.

Hassasiyet gereksinimleri için boşluk daha fazla işlenebilir veya cilalanabilir. Sığ boşluklar için, kaplama katmanında doğrudan işleme de mümkündür.

Son işlem:

Alaşım ve takım çeliğinin özelliklerine bağlı olarak, dövme takım özel bir ısıl işleme tabi tutulur. Dövme ekipmanına bağlanan dış yüzeyler, doğru montajı sağlamak için gerektiği gibi işlenir.

5.0Yeni Çözümün Temel Avantajları

- Önemli Ölçüde Uzatılmış Takım Ömrü:

Testler, patlama kaynaklı bimetal aletlerin şunları başarabileceğini göstermektedir: Ömrünün 3-4 katıGeleneksel aletlerin değiştirilmesi, değiştirme sıklığını büyük ölçüde azaltır. - Azaltılmış Üretim Maliyetleri:

Geleneksel araçlarda maliyetler genellikle şu şekilde dağıtılır: 25% malzeme, 65% işleme, 10% ısıl işlemYeni çözümle:

Malzeme maliyeti: Büyük ölçüde değişmeden kalır. Yüksek sıcaklık alaşımları ve patlamalı kaynak işlemlerinin getirdiği ek maliyet, daha ekonomik bir temel çelik seçilerek telafi edilebilir.

İşleme maliyeti: Önemli ölçüde azaltıldı. Tam blok boşluk işleme önlendi, com basitleştirildi.

- Dövmelerin Rekabet Gücünün Artırılması:

Takım maliyetleri genellikle şunları hesaba katar: 5–15% dövme fiyatıekipman türüne, takım geometrisine ve yağlama koşullarına bağlı olarak. Bu yeni çözümü benimsemek, Dövme fiyatlarını damla dövme için 4%'ye ve pres dövme için 10%'ye kadar düşürün.