- 1.0Takım Tezgahı Fikstürü Nedir?

- 2.0Takım Tezgahı Bağlantı Elemanları Nasıl Sınıflandırılır?

- 3.0Takım tezgahı fikstürünün temel bileşenleri nelerdir?

- 4.0İş Parçası Konumlandırmanın Temel Prensipleri

- 5.0Sık Kullanılan İş Parçası Konumlandırma Elemanları

- 6.0V-blok konumlandırma yüksekliğinin ve boşaltılmış pim boşluğunun nasıl hesaplanacağı

- 7.0Güvenilir İş Parçası Sıkıştırma Nasıl Sağlanır?

- 8.0Üretim Gereksinimlerine Göre Uygun Takım Tezgahı Fikstürü Nasıl Seçilir?

- 9.0Takım Tezgahı Fikstürü Temel SSS (Sıkça Sorulan Sorular)

1.0Takım Tezgahı Fikstürü Nedir?

Torna tezgahları, freze tezgahları, delme tezgahları, döndürme tezgahları, pres makineleri ve diğer metal işleme ekipmanlarında parça işleme sırasında, işleme doğruluğunu sağlamak için iş parçası öncelikle makine üzerinde doğru ve sabit bir konuma yerleştirilmelidir. Bu işlem iki temel adımı içerir:

- İş parçasını doğru şekilde konumlandırın.

- İş parçasını güvenli bir şekilde sabitleyin.

Konumlandırma ve sıkıştırma işleminin tamamına iş parçası hazırlığı, bu hazırlığı gerçekleştirmek için kullanılan ekipmana ise takım tezgahı fikstürü denir.

2.0Takım Tezgahı Bağlantı Elemanları Nasıl Sınıflandırılır?

Takım tezgahı fikstürleri, çeşitli açılardan sınıflandırılabilir ve başlıca sınıflandırma yöntemleri şunlardır:

2.1Uzmanlık Derecesine Göre Sınıflandırma

- Genel amaçlı fikstürler: Farklı iş parçalarını ayarlama gerektirmeden veya yalnızca küçük ayarlamalarla sıkıştırmak için kullanılabilen standartlaştırılmış fikstürlerdir. Tipik örnekler arasında üç çeneli kendinden merkezlemeli aynalar, dört çeneli bağımsız aynalar, makine mengeneleri, döner tablalar ve bölme başlıkları bulunur. Bu fikstürler esas olarak tek parça veya küçük parti üretiminde kullanılır.

- Özel amaçlı fikstürler: Belirli bir iş parçasının belirli bir işleme operasyonu için özel olarak tasarlanmış ve üretilmiş fikstürlerdir. Kompakt yapılara ve kolay kullanıma sahiptirler ve öncelikle otomotiv gövde panelleri için özel presleme fikstürleri gibi yüksek hacimli, istikrarlı üretimde kullanılırlar.

- Ayarlanabilir fikstürler: Bir tür iş parçası işlendikten sonra belirli bileşenlerin ayarlanması veya değiştirilmesi yoluyla benzer şekil ve boyuttaki iş parçalarının işlenmesine uyarlanabilen fikstürlerdir. Genellikle küçük ve orta ölçekli seri üretimde kullanılırlar.

- Modüler fikstürler: Belirli proses gereksinimlerine göre, önceden üretilmiş standart bileşenler ve elemanlar kullanılarak monte edilen fikstürlerdir. Kullanımdan sonra sökülebilir veya yeniden yapılandırılabilirler. Avantajları arasında üretim döngülerinin kısalması ve özel fikstürlerin çeşitliliğinin ve miktarının azalması yer alır; bu da onları yeni ürün denemeleri ve çok çeşitli, küçük partili üretim için uygun hale getirir.

- Transfer fikstürleri: Otomatik üretim hatlarında belirli iş parçaları için kullanılan fikstürlerdir. İş parçasını sıkıştırmanın yanı sıra, iş parçasını otomatik hat boyunca taşıma işlevini de yerine getirirler.

2.2Makine Aleti Türüne Göre Sınıflandırma

- torna aparatları

- Freze makinesi fikstürleri

- Delme makinesi fikstürleri

- delme makinesi fikstürleri

- İplik makinesi aparatları

- Damgalama presi aparatları

- Diğer takım tezgahı fikstürleri

2.3Güç Kaynağına Göre Sınıflandırma

- Manuel armatürler

- Pnömatik armatürler

- Hidrolik bağlantı elemanları

- Elektromanyetik armatürler

- Benzer tipler

3.0Takım tezgahı fikstürünün temel bileşenleri nelerdir?

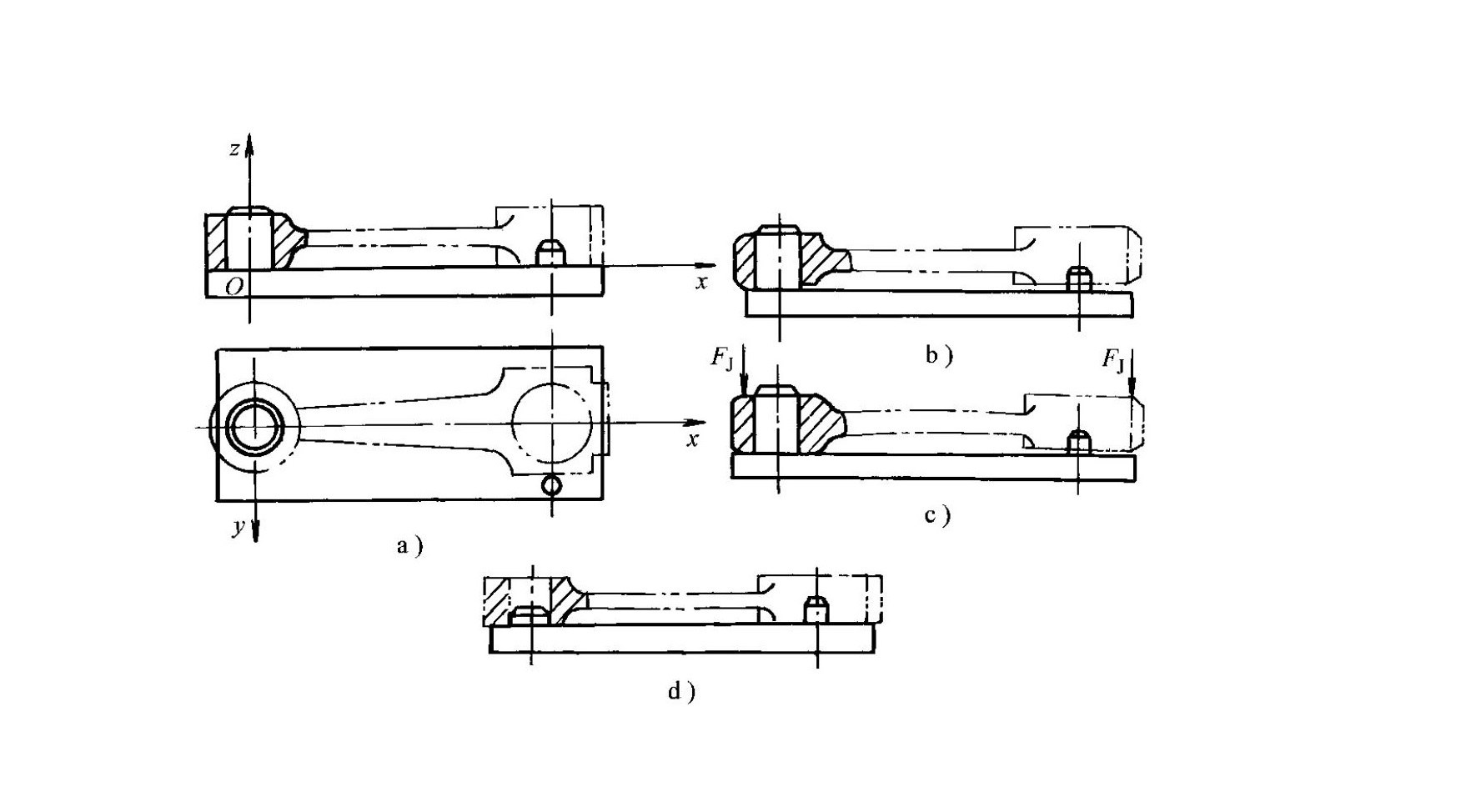

Takım tezgahı fikstürleri şekil ve uygulama bakımından farklılık gösterse de, temel bileşenleri büyük ölçüde aynıdır. Biyel kolu yuvası frezeleme için CNC freze fikstürleri, delik işleme için delme fikstürleri ve pres makineleri için sac metal fikstürleri örnek olarak ele alındığında, temel bileşenler aşağıda açıklanmıştır. Bu fikstürler, farklı makinelere uyacak şekilde konumlandırma ve sıkıştırma elemanlarında farklılıklar gösterse de, benzer temel yapılara sahiptir:

- Konumlandırma Cihazı

- Konumlandırma elemanlarından ve bunların kombinasyonlarından oluşur.

- İş parçasının fikstür içindeki doğru konumunu belirlemek için kullanılır.

- Tipik örnekler arasında silindirik pimler ve elmas biçimli pimler bulunur.

- Kelepçeleme Cihazı

- İş parçasını önceden belirlenmiş konumunda sabitlemek ve işleme sırasında dış kuvvetler altında hareket etmemesini sağlamak için kullanılır.

- Genellikle sıkıştırma elemanlarını, iletim mekanizmalarını ve baskı plakaları, somunlar, rondelalar, cıvatalar ve yaylar gibi güç bileşenlerini içerir.

- Armatür Gövdesi

- Tüm armatür elemanlarını ve cihazlarını sağlam, entegre bir yapıya bağlayan temel bileşen.

- Fikstürün genel doğruluğunu ve sağlamlığını sağlar.

- Diğer Elemanlar ve Cihazlar

- Konum belirleme anahtarlarını, işletim bileşenlerini ve standartlaştırılmış bağlantı elemanlarını içerir.

- Genel amaçlı takım tezgahlarında kullanılan fikstürler, takım yerleştirme cihazları ve indeksleme mekanizmalarıyla da donatılabilir.

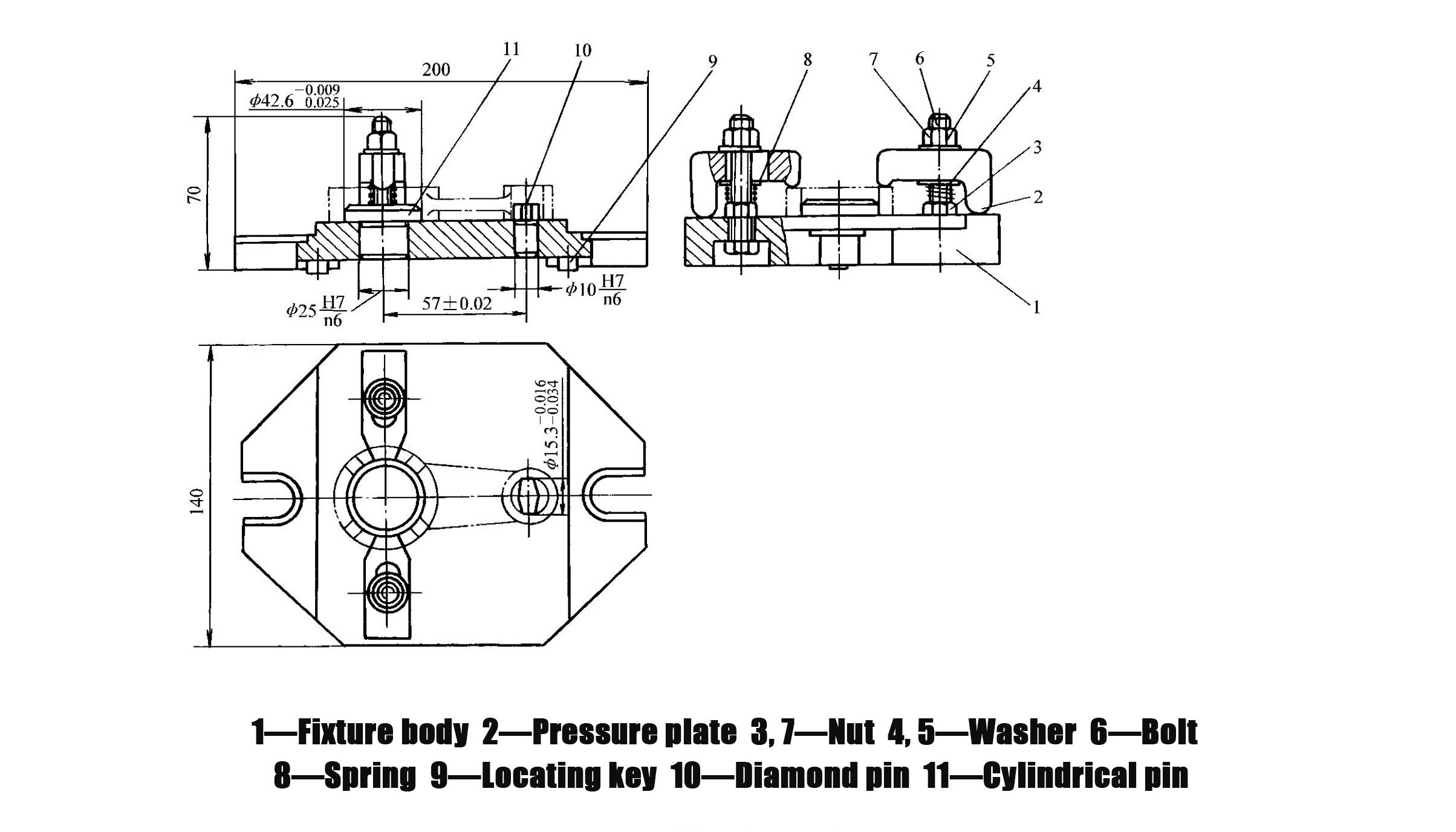

Not:Bağlantı çubuğu yuvası frezeleme fikstürünün yapısı (Şekil 1-27):

- Armatür gövdesi

- Basınç plakası

- Fındık

- Yıkayıcılar

- Sürgü

- Bahar

- Anahtarın yerini belirleme

- Elmas iğne

- Silindirik pim

4.0İş Parçası Konumlandırmanın Temel Prensipleri

4.1İş parçasının konumlandırılmasının temel prensibi nedir?

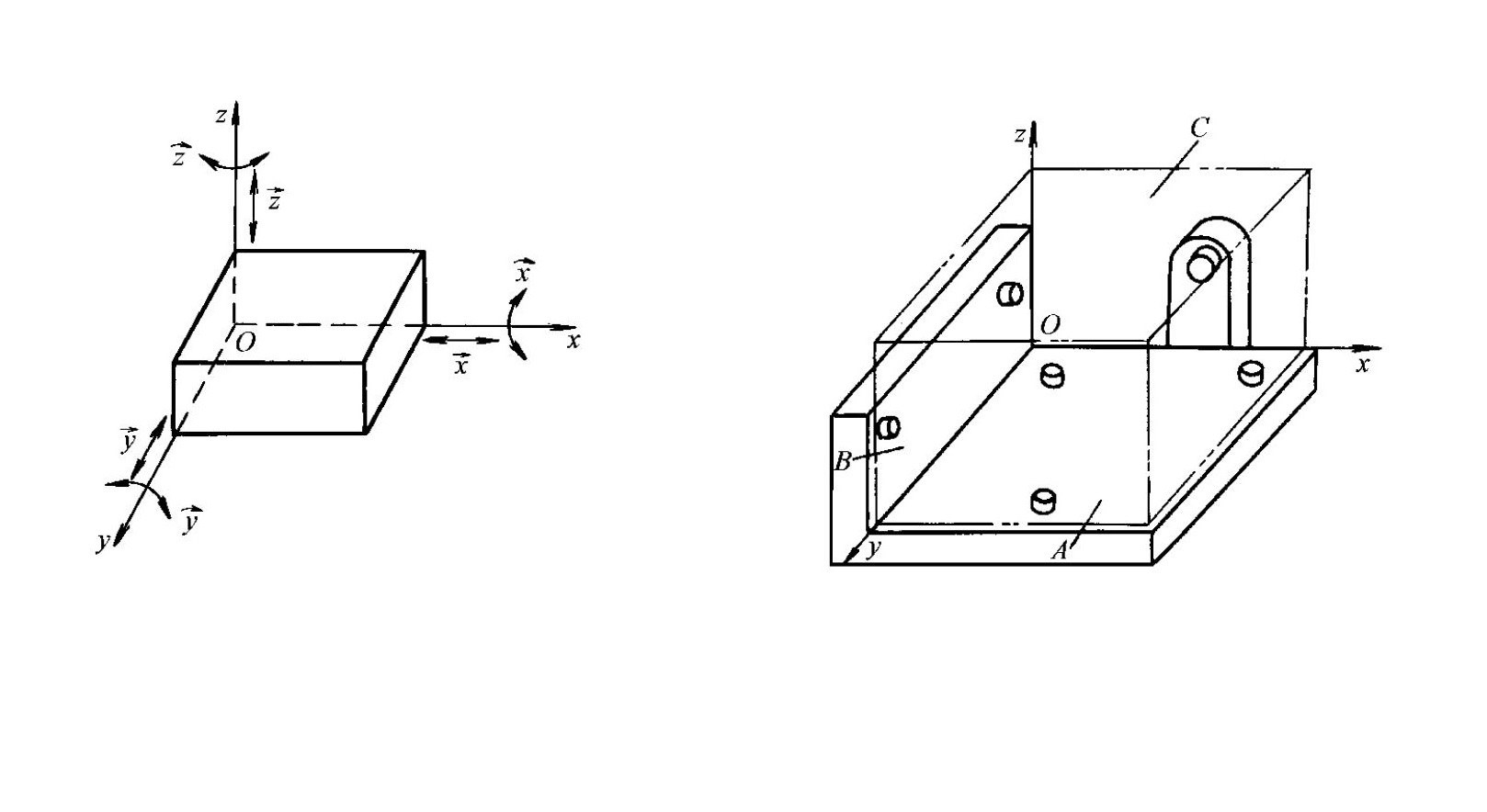

Altı Noktalı Konumlandırma Prensibi

- Uzayda bulunan bir iş parçasının altı serbestlik derecesi vardır: x, y ve z eksenleri boyunca üç öteleme serbestlik derecesi ve x, y ve z eksenleri etrafında üç dönme serbestlik derecesi (Şekil 1-28).

- Bir iş parçasının konumunu tam olarak belirlemek için, altı destek noktası (konumlandırma elemanı) bu altı serbestlik derecesini kısıtlayacak şekilde düzenlenmeli ve her destek noktası karşılık gelen bir serbestlik derecesini kısıtlamalıdır.

- Bu kavram altı noktalı konumlandırma prensibi olarak bilinir.

- Farklı iş parçaları için uygulama örnekleri:

- Dikdörtgen iş parçaları: Planya tezgahında düzlemler işlenirken veya freze tezgahında kanallar açılırken, alt yüzey A, doğrusal olmayan üç destek noktası üzerine yerleştirilir ve üç serbestlik derecesini kısıtlar; yan yüzey B, uzunluk yönünde düzenlenmiş iki destek noktasıyla temas eder ve iki serbestlik derecesini kısıtlar; uç yüzey C ise bir destek noktasıyla temas eder ve bir serbestlik derecesini kısıtlar (Şekil 1-29).

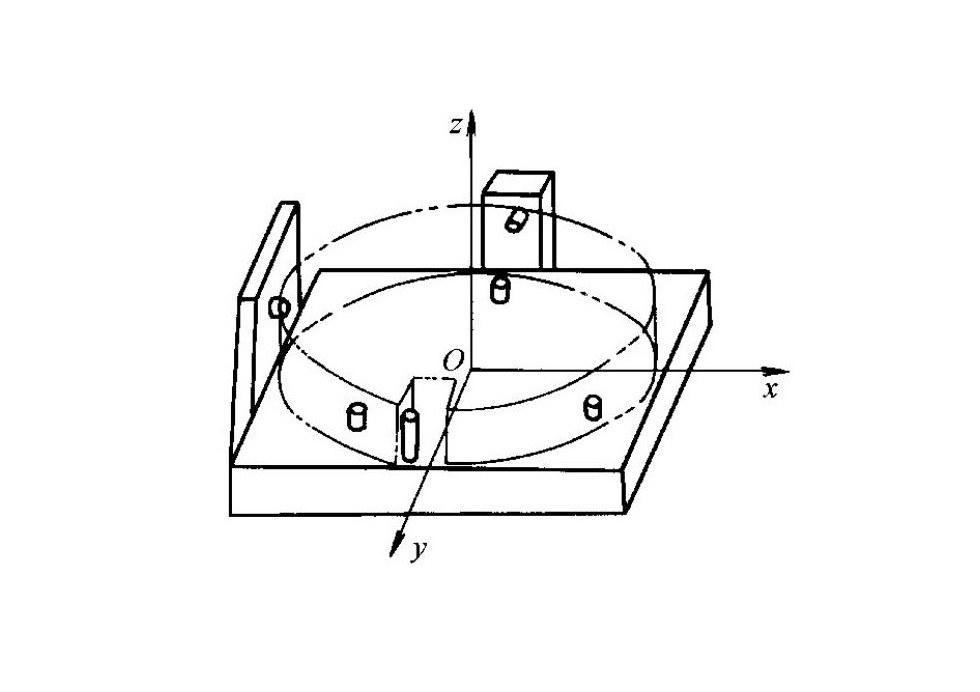

- Disk şeklindeki iş parçaları: Bir taşlama makinesinde dıştan silindirik taşlama veya şekillendirme sırasında iplik makinesiDüzlemsel yüzey üç destek noktası üzerinde durarak üç serbestlik derecesini kısıtlar; silindirik yüzey iki yan destek noktasıyla temas ederek iki serbestlik derecesini kısıtlar; yuvanın bir yan yüzeyi tek bir destek noktasıyla temas ederek bir serbestlik derecesini kısıtlar (Şekil 1-30).

Sınırlı Serbestlik Dereceleri ile İşleme Gereksinimleri Arasındaki İlişki

- İşleme gereksinimlerini etkileyen serbestlik dereceleri sınırlandırılmalıdır.

- İşleme doğruluğunu etkilemeyen serbestlik derecelerinin sınırlandırılması gerekmez.

- Örnek: Şekil 1-31'de gösterildiği gibi bir kanal frezeleme işlemi yaparken veya bir yüzeye delik açarken delme makinesi Delik dikliğini sağlamak için, işleme gereksinimlerini beş serbestlik derecesi etkilerken, bir serbestlik derecesi etkilemez ve kısıtlanmadan kalabilir.

Konumlandırma Yöntemlerinin Sınıflandırılması

- Tam konumlandırma: İş parçasının altı serbestlik derecesinin tamamı kısıtlanır (Şekil 1-29 ve 1-30); bu yöntem, yüksek hassasiyet gereksinimleri olan işlemler için uygundur.

- Eksik konumlandırma: Altıdan az serbestlik derecesi kısıtlanmıştır, ancak işleme gereksinimleri yine de karşılanmaktadır (Şekil 1-31); bu, pratik işlemede en yaygın kullanılan konumlandırma yöntemidir.

- Yetersiz konumlandırma: İşleme gereksinimlerine göre kısıtlanması gereken serbestlik dereceleri kısıtlanmadığı için işleme doğruluğu garanti edilemez; bu yöntem kesinlikle yasaktır; örneğin, Şekil 1-31'de, boyutsal doğruluğu veya paralelliği etkileyen bir serbestlik derecesi kısıtlanmazsa, ilgili işleme gereksinimi sağlanamaz.

- Aşırı konumlandırma: İş parçasının bir veya daha fazla serbestlik derecesi, farklı konumlandırma elemanları tarafından tekrar tekrar kısıtlanır; Şekil 1-32a'da gösterilen bağlantı çubuğu konumlandırma şemasında, uzun pim ve destek plakası iki serbestlik derecesini tekrar tekrar kısıtlar, bu da iş parçasının veya pimin deformasyonuna ve işleme hassasiyetinin etkilenmesine neden olabilir; uzun pimin kısa bir pimle değiştirilmesi aşırı konumlandırmayı ortadan kaldırabilir (Şekil 1-32d).

- Aşırı konumlandırma için değerlendirme standardı: Her durum ayrı ayrı incelenmelidir; deformasyona neden oluyorsa kullanılmamalıdır; konumlandırmayı etkilemiyorsa ve doğruluğu artırmaya yardımcı oluyorsa, uygun şekilde benimsenebilir.

4.2Konum belirleme referans noktası ile konum belirleme yüzeyi arasındaki fark nedir?

- Referans Noktasının Konumlandırılması

- İş parçasının doğru konumunu belirlemek için kullanılan referans noktası.

- Bir nokta, bir çizgi veya bir yüzey olabilir.

- Bazı durumlarda, deliğin veya milin ekseni ya da iki yüzey arasındaki simetrik merkez düzlemi gibi fiziksel olarak var olmayan sanal bir unsurdur.

- Yüzeyin Konumlandırılması

- Konum belirleme referans noktasının fiziksel taşıyıcısı

- İş parçasının konumlandırma elemanlarıyla doğrudan temas eden gerçek yüzeyi.

- Ayırt edici özelliklere dair tipik örnekler:

- Örnek 1: Bir iş parçası bir delik tarafından konumlandırıldığında, konumlandırma referans noktası deliğin eksenidir (sanal), konumlandırma yüzeyi ise deliğin iç yüzeyidir (gerçek temas yüzeyi).

- Örnek 2: Bir iş parçası bir düzlemle konumlandırıldığında, konumlandırma referans noktası ve konumlandırma yüzeyi çakışır ve aynı düzlemi oluşturur.

5.0Sık Kullanılan İş Parçası Konumlandırma Elemanları

5.1Düzlemsel Konumlandırma için Elemanların Konumlandırılması

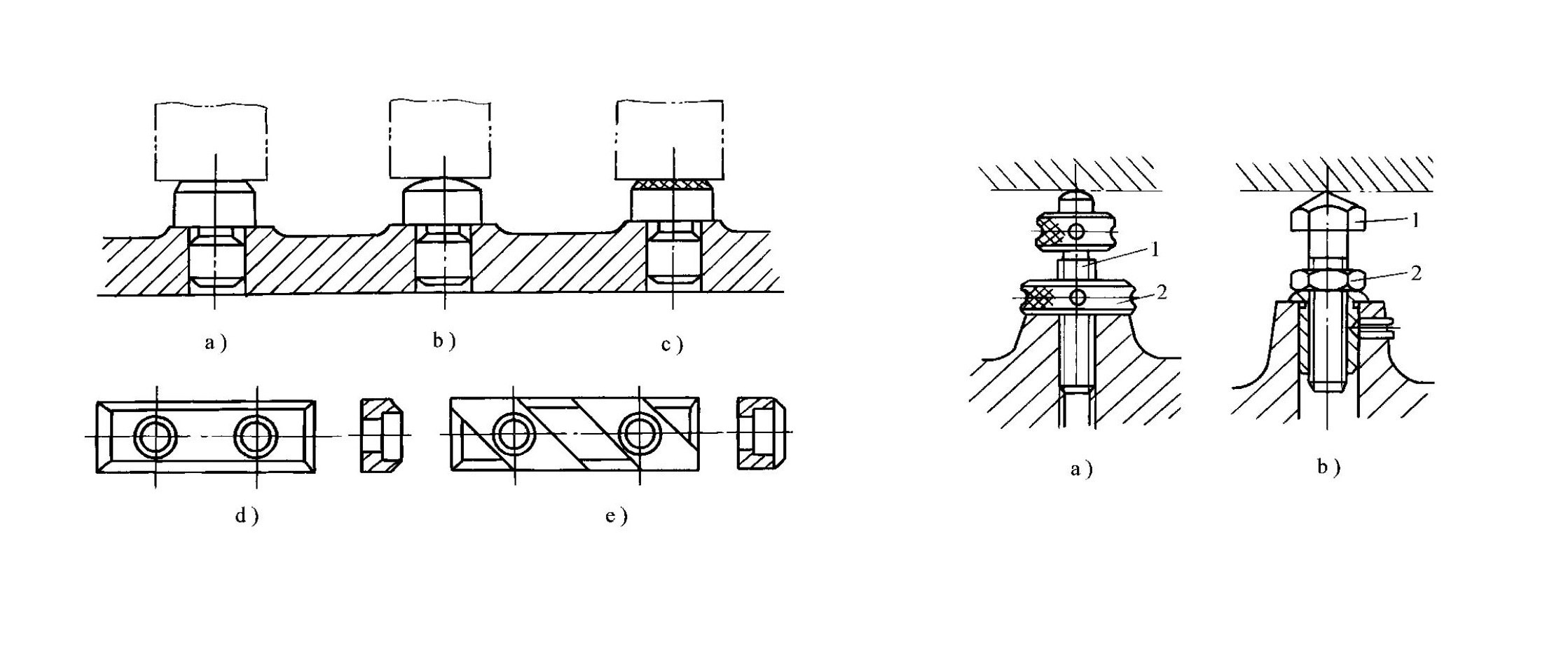

- Birincil destekler (konumlandırma ve hareket serbestlik derecelerini kısıtlamak için kullanılır)

- Sabit destekler

- Kullanım sırasında sabit kalan destek pimlerini ve destek plakalarını (Şekil 1-33) ekleyin.

- Farklı türler için uygulama senaryoları:

- İşlenmiş bir düzlem üzerinde konumlandırma için düz başlı destek pimleri (Şekil 1-33a) veya destek plakaları (Şekil 1-33d ve 1-33e) kullanılır.

- Bilye başlı destek pimleri (Şekil 1-33b), pürüzlü yüzeylerde konumlandırma için kullanılır.

- Tırtıklı başlı destek pimleri (Şekil 1-33c), sürtünmeyi artırmak ve iş parçasının kaymasını önlemek için yan yüzey konumlandırmasında kullanılır.

- Farklı destek plakalarının özellikleri:

- Şekil 1-33d'de gösterilen destek plakası basit bir yapıya sahiptir ve üretimi kolaydır, ancak deliklerin yakınındaki talaşların çıkarılması zordur; yan ve üst yüzey konumlandırması için uygundur.

- Şekil 1-33e'deki destek plakası, talaşların kolayca çıkarılmasını sağlar ve alt yüzey konumlandırması için uygundur.

- Ayarlanabilir destekler

- Destek piminin yüksekliğinin ayarlanması gerektiğinde kullanılır (Şekil 1-34)

- Ayarlama adımları: Kilit somunu 2'yi gevşetin, ayar pimi 1'i istenen yüksekliğe ayarlayın ve ardından kilit somunu 2'yi sıkın.

- Genellikle iş parçasının boyut ve şeklinin önemli ölçüde değiştiği durumlarda kaba konumlandırma için kullanılır.

- Kendiliğinden hizalanan destekler (yüzer destekler)

- Konumlandırma sırasında tüm temas noktaları iş parçasına temas edene kadar konumlarını otomatik olarak ayarlarlar (Şekil 1-35a'da üç noktalı tip ve Şekil 1-35b'de iki noktalı tip).

- Bunların işlevi, yalnızca bir serbestlik derecesini kısıtlayan tek bir konumlandırma destek noktasına eşdeğerdir.

- İş parçasının rijitliğini ve stabilitesini iyileştirin.

- Pres makineleri gibi yeterli rijitliğe sahip olmayan ince çelik levhaların işlenmesi için uygundur.

- Yardımcı destekler

- Konumlandırma işlevi gerçekleştirmeden ve orijinal konumlandırmayı etkilemeden sıkıştırma rijitliğini ve stabilitesini iyileştirmek için kullanılır (Şekil 1-36).

- Farklı yapıların özellikleri:

- Şekil 1-36a'daki yapı basit ancak verimsizdir.

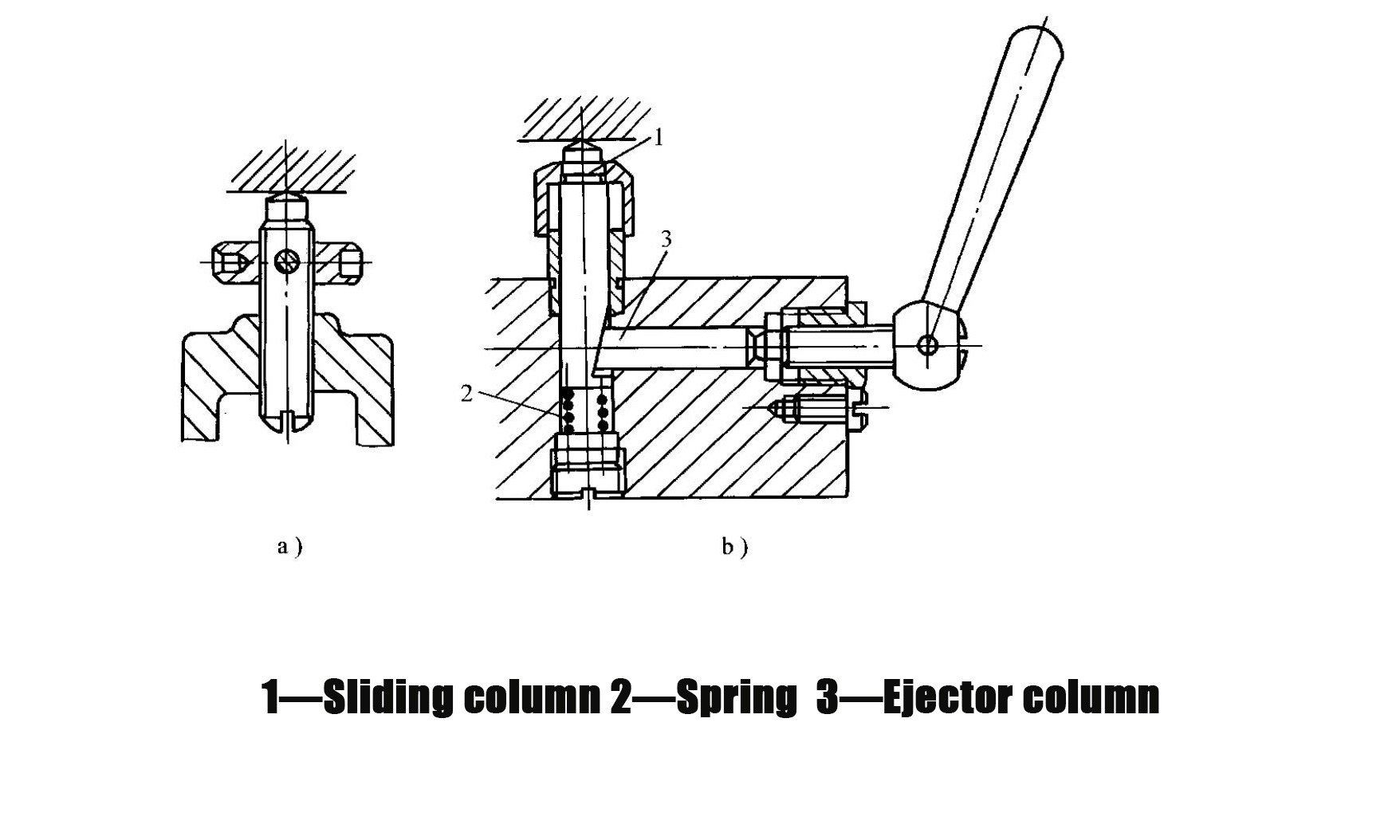

- Şekil 1-36b, yaylı, kendiliğinden hizalanan bir yardımcı desteği göstermektedir; burada yay 2, kayar kolon 1'i iş parçasıyla temas ettirir ve destek çubuğu 3 onu yerinde kilitler.

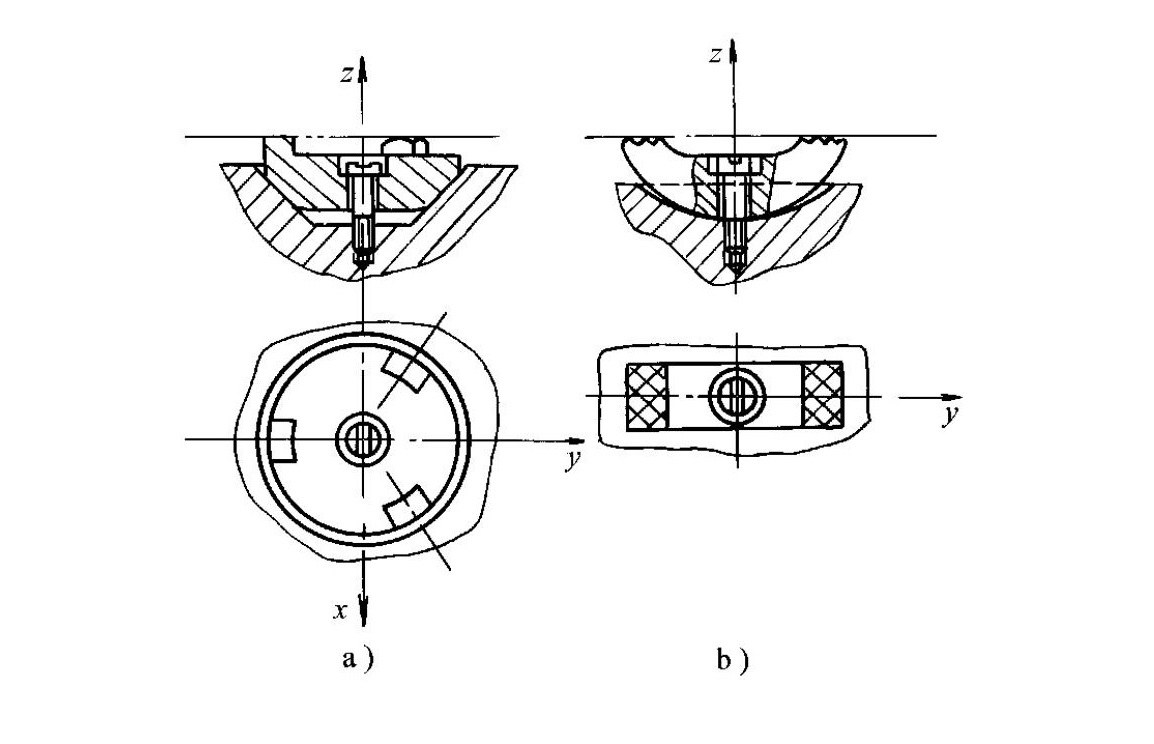

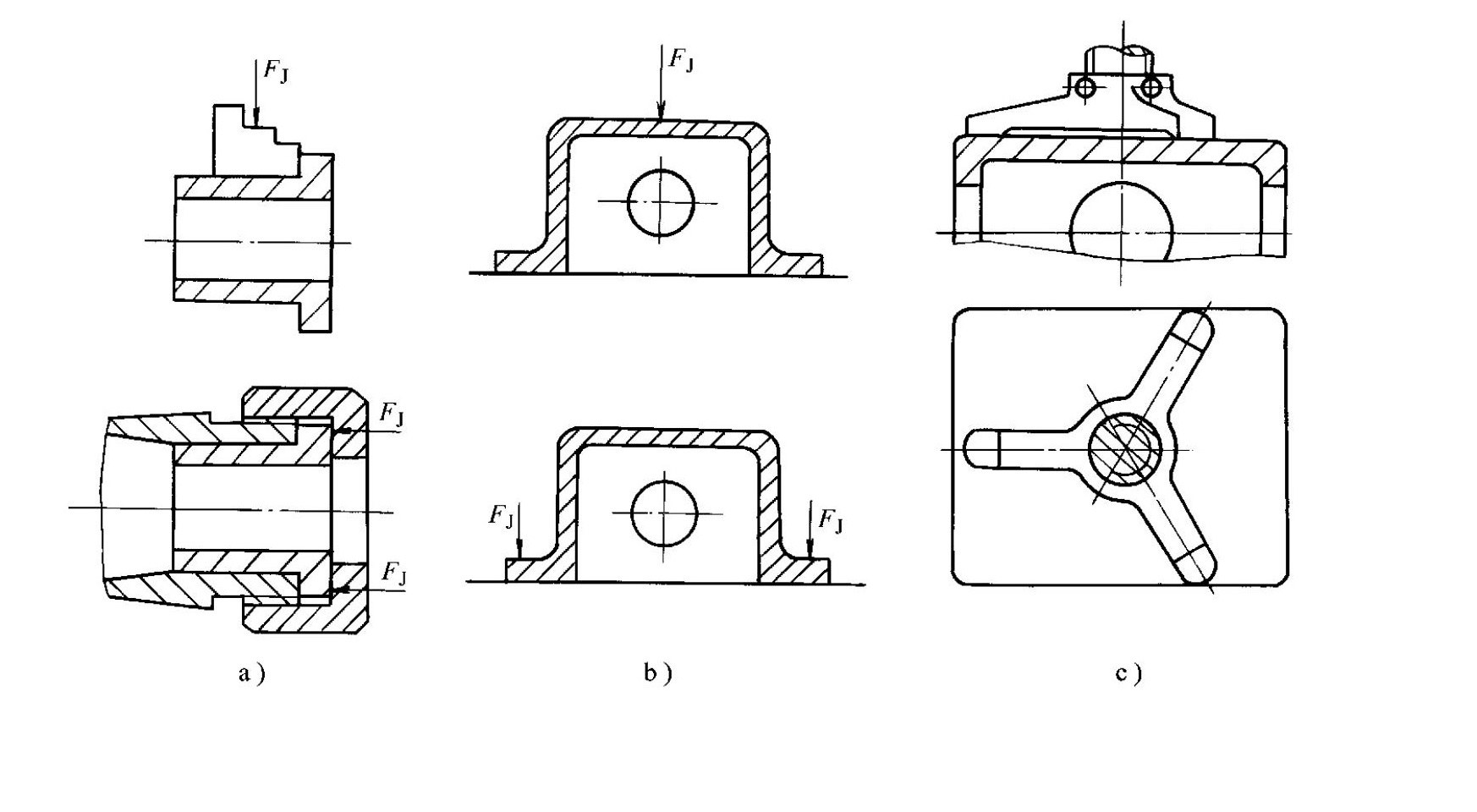

5.2Dış Silindirik Yüzey Konumlandırması için Elemanların Konumlandırılması

- Destek konumlandırması

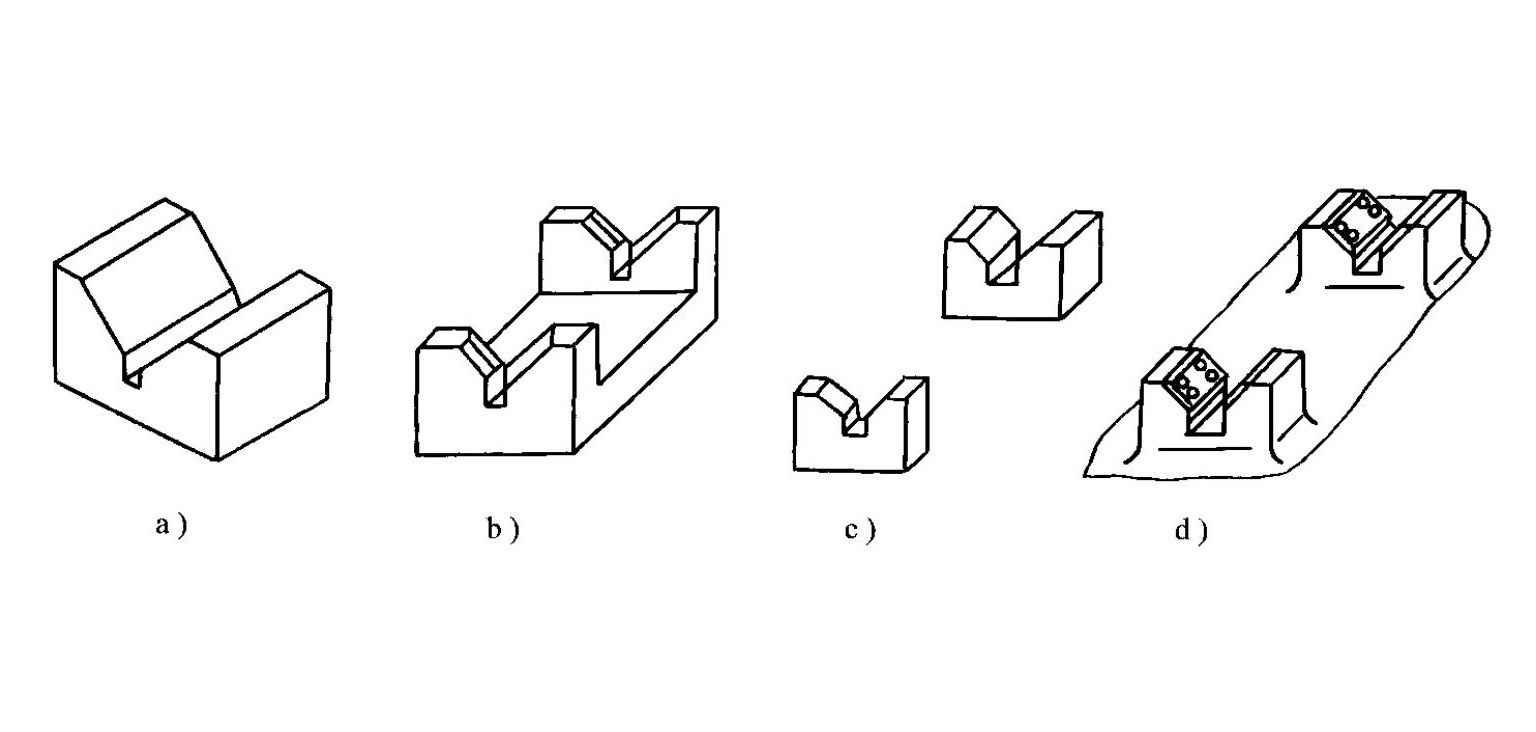

- En yaygın kullanılan yöntem V-blok konumlandırmadır (Şekil 1-37).

- Farklı V-blok tipleri için uygulama senaryoları:

- Şekil 1-37a, kısa iş parçalarının (işlenmiş yüzeylerin) hassas referans noktası konumlandırması için kullanılır.

- Şekil 1-37b, uzun iş parçalarının (işlenmemiş yüzeyler) kaba referans noktası konumlandırması için kullanılır.

- Şekil 1-37c, birbirinden uzakta bulunan iki hassas referans noktasının konumlandırılması için kullanılır.

- Büyük konumlandırma referans uzunluğu için özel V bloğu: Dökme demir tabanlı ve sertleştirilmiş çelik uçlu V blokları kullanılır (Şekil 1-37d).

- Serbestlik derecesi kısıtlaması: Uzun V blokları dört serbestlik derecesini kısıtlarken, kısa V blokları iki serbestlik derecesini kısıtlar.

- Yaygın V-şekilli profil açıları: 60°, 90° (en yaygın olanı) ve 120°

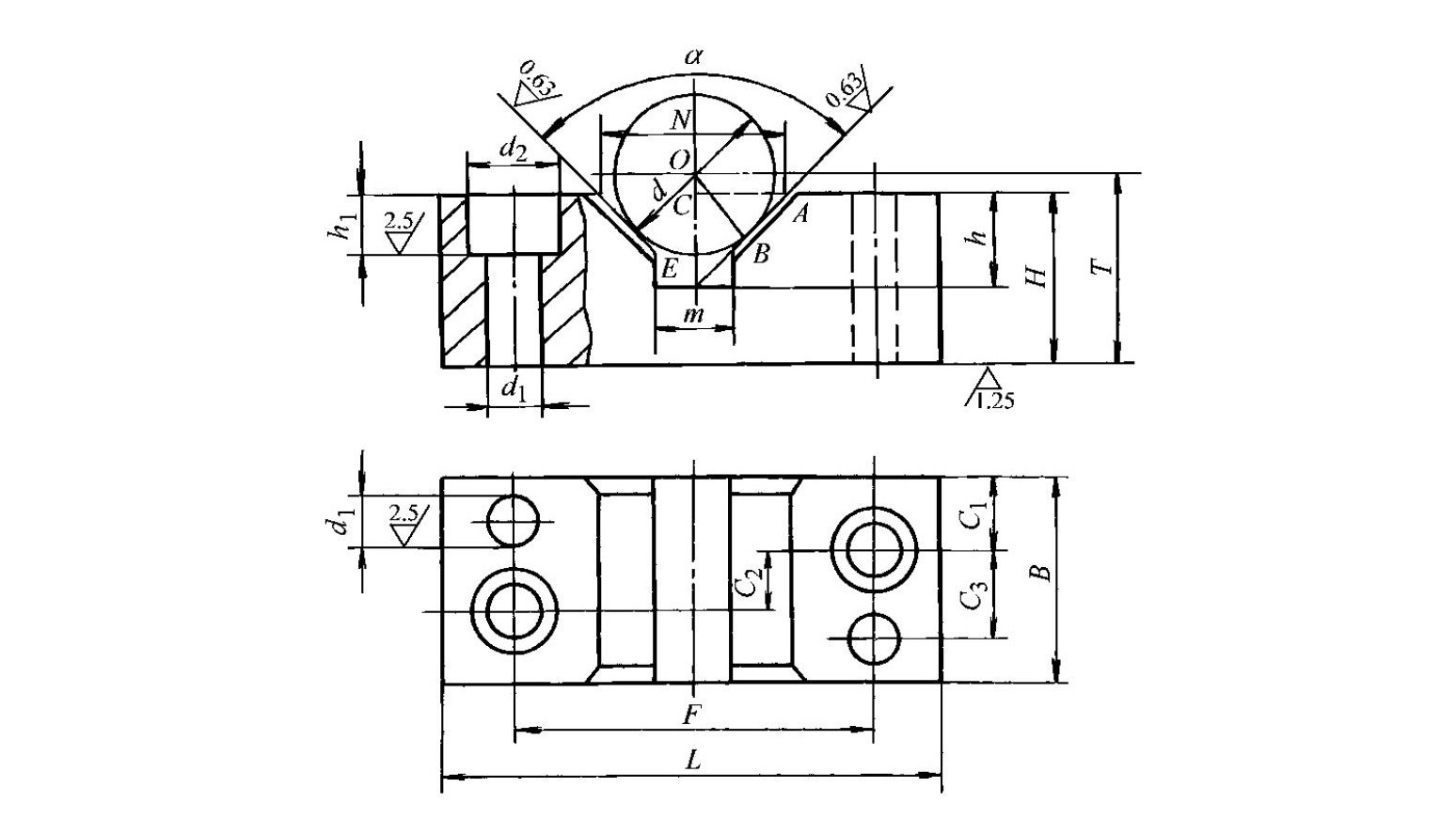

- Standardizasyon: V-blok yapıları standartlaştırılmıştır (Şekil 1-38) ve parametrelerin çoğu takım tezgahı fikstür tasarım kılavuzlarında bulunabilir.

- Kendini merkeze alan konumlandırma

- Üç çeneli kendinden merkezlemeli aynalar ve yaylı pensler gibi, iş parçasının eksenini otomatik olarak istenen konuma getirir.

- Kollar aynı zamanda konumlandırma elemanları olarak da kullanılabilir (Şekil 1-39).

- Kollar için hareket serbestliği kısıtlaması:

- Şekil 1-39a'da gösterilen kısa kollu açıklık, iki noktalı konumlandırmaya eşdeğerdir ve iki serbestlik derecesini kısıtlar.

- Şekil 1-39b'de gösterilen uzun kollu açıklık, dört noktalı konumlandırmaya eşdeğerdir ve dört serbestlik derecesini kısıtlar.

5.3Delik Tabanlı Konumlandırma için Elemanların Konumlandırılması

- Konumlandırma pimleri

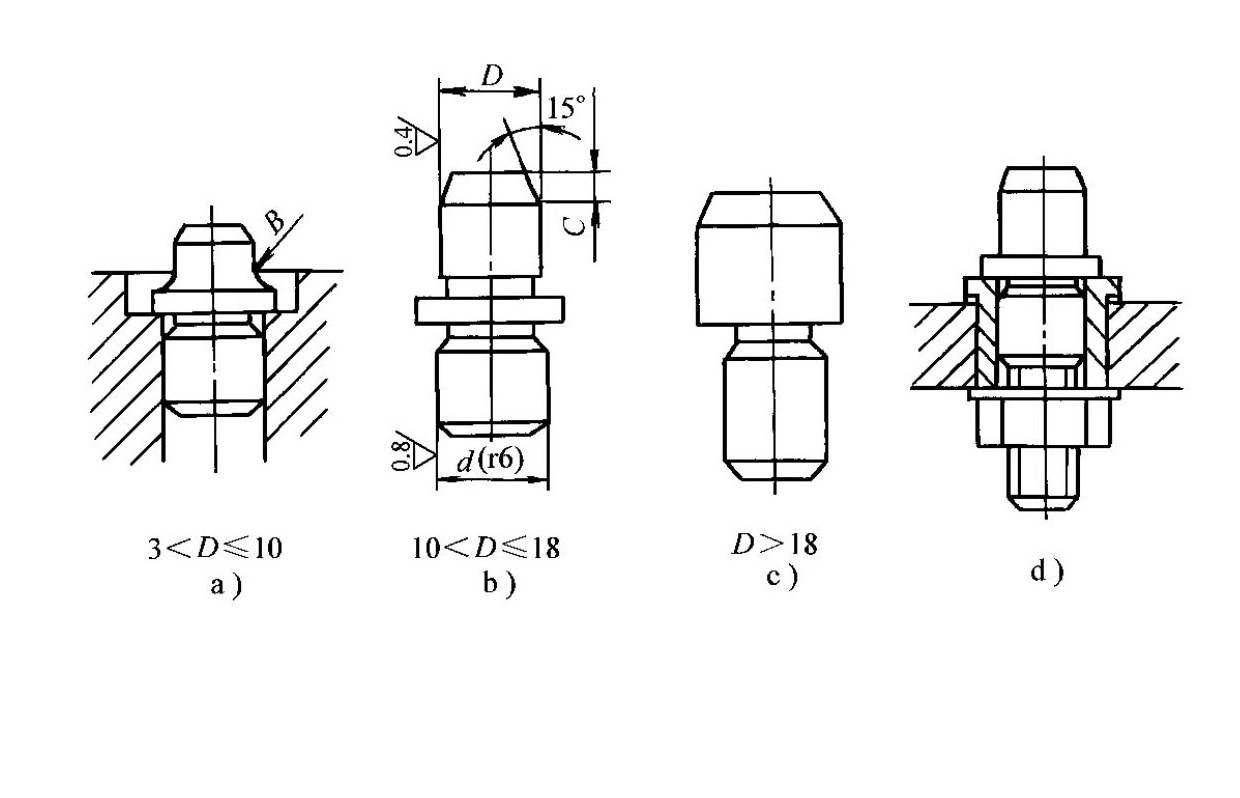

- Ortak yapılar Şekil 1-40'ta gösterilmiştir.

- Yapısal özellikler:

- Pim çapı D 3–10 mm olduğunda, ısıl işlem sırasında kırılmayı veya sertleşme çatlaklarını önlemek için kök kısmına bir köşe yuvarlatma yarıçapı R eklenir.

- Bağlantı elemanının gövdesinde, pim içeriye doğru girintili olacak ve konumlandırmayı etkilemeyecek şekilde bir havşa deliği bulunmaktadır.

- Seri üretimde, değiştirme işlemini kolaylaştırmak için burç tipi yapılar (Şekil 1-40d) kullanılır.

- Pim başlığı, iş parçasının yüklenmesini kolaylaştırmak için 15°'lik bir pahla donatılmıştır.

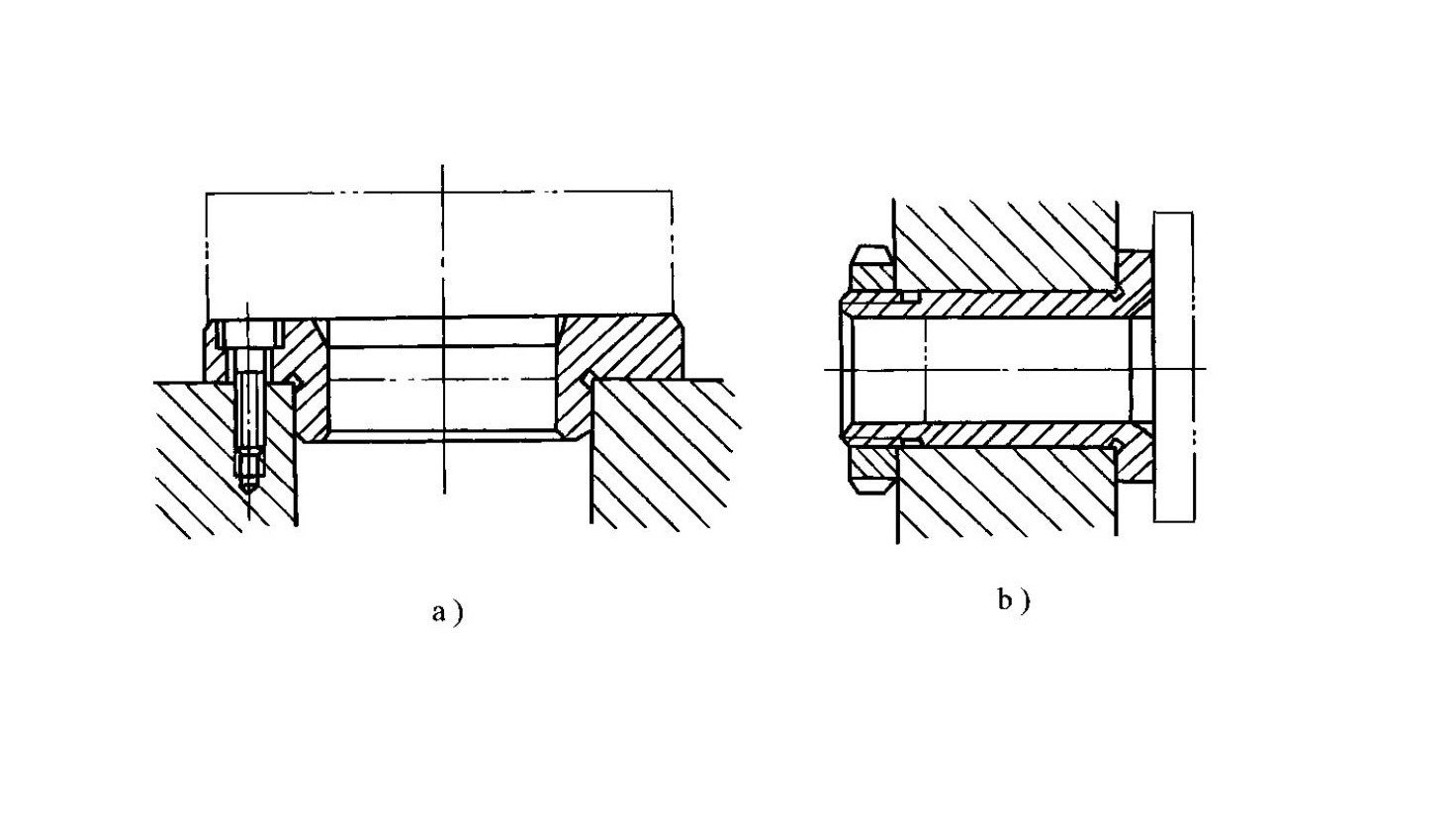

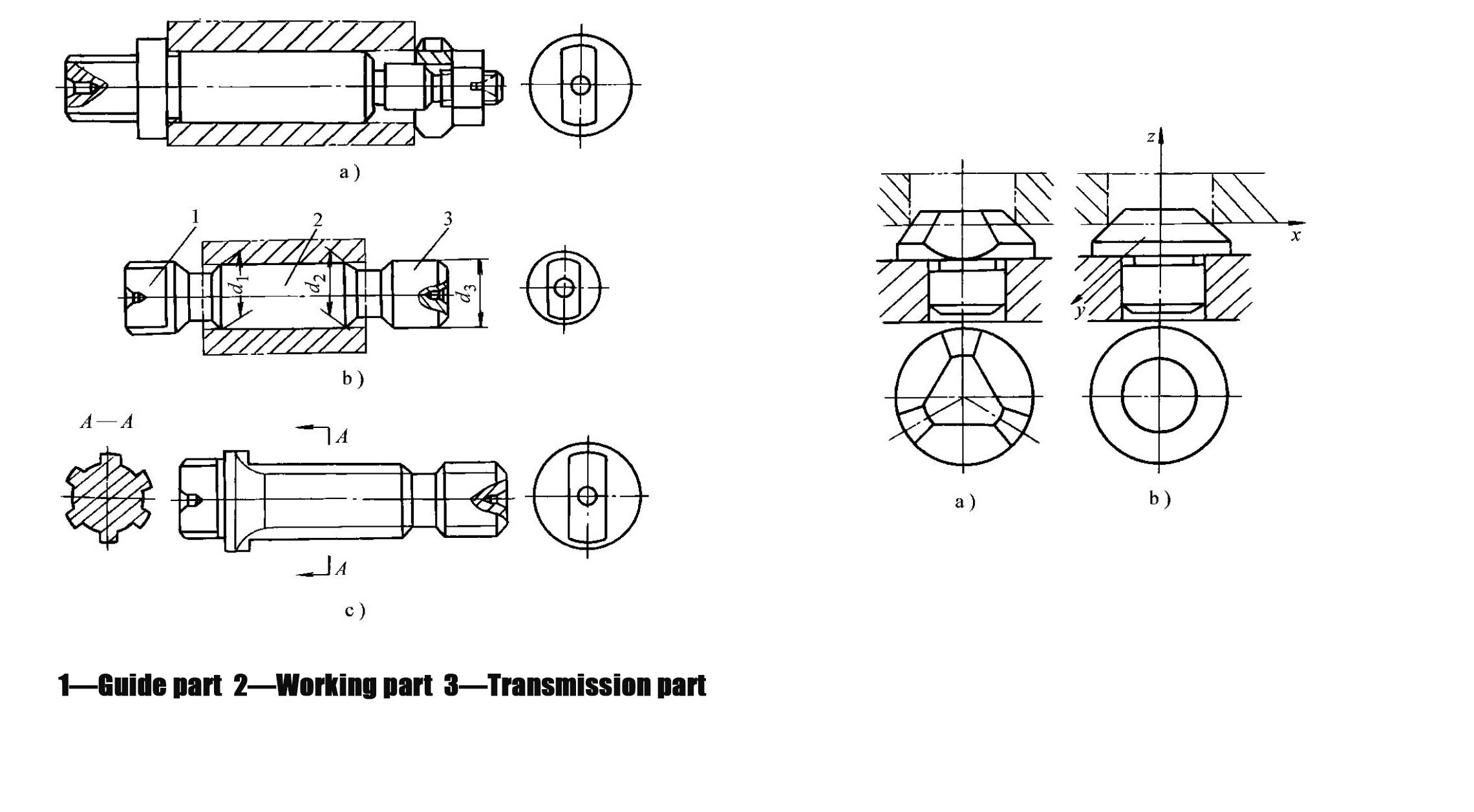

- Silindirik mandreller

- Tipik yapılar Şekil 1-41'de gösterilmiştir.

- Farklı mandrel tiplerinin özellikleri:

- Şekil 1-41a, kolay yükleme ve boşaltmaya olanak sağlayan ancak orta düzeyde merkezleme doğruluğu sunan, boşluklu geçmeli bir mandrel göstermektedir.

- Şekil 1-41b, bir kılavuz bölümü, çalışma bölümü ve tahrik bölümünden oluşan bir geçmeli mandrel göstermektedir; yapısı basittir, yüksek merkezleme hassasiyeti sağlar ve ek bir sıkıştırma cihazına ihtiyaç duymaz, ancak yükleme ve boşaltma zahmetlidir ve konumlandırma deliğine zarar verebilir; esas olarak yüksek merkezleme hassasiyeti gereksinimleri olan hassas işleme için kullanılır.

- Şekil 1-41c, kamalı deliklerle konumlandırılmış iş parçalarının işlenmesinde kullanılan bir kamalı mandrelini göstermektedir.

- Konik pimler

- Bir iş parçası konik bir pim üzerindeki bir delik tarafından konumlandırıldığında (Şekil 1-42), üç serbestlik derecesi kısıtlanır.

- Uygulama senaryoları: Şekil 1-42a kaba referans noktası konumlandırması için, Şekil 1-42b ise hassas referans noktası konumlandırması için kullanılır.

- Konik mandrel (küçük konik mandrel)

- Şekil 1-43'te gösterildiği gibi, iş parçası konik bir mandrel üzerine yerleştirilir ve konumlandırma deliği ile mandrelin sınırlayıcı konik yüzeyi arasında elastik deformasyon yoluyla sıkıştırılır.

- Performans özellikleri: Yüksek merkezleme doğruluğu sağlar (φ0,01–φ0,02 mm'ye kadar), ancak eksenel konumlandırma hatası nispeten büyüktür.

- Uygulama alanı: Konumlandırma deliği doğruluğunun IT7'den düşük olmadığı hassas tornalama, taşlama ve döndürme işlemleri için uygundur; uç yüzeyler bu yöntemle işlenemez.

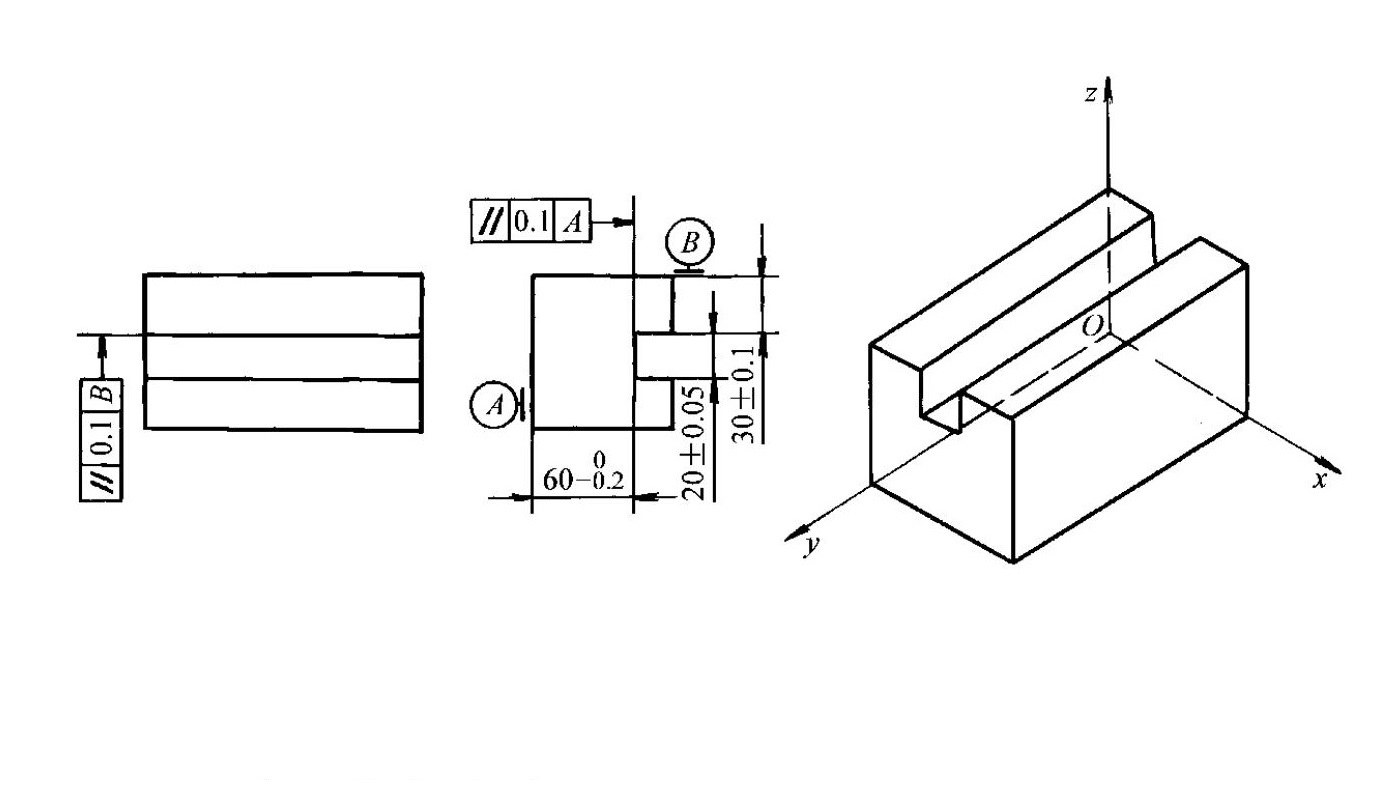

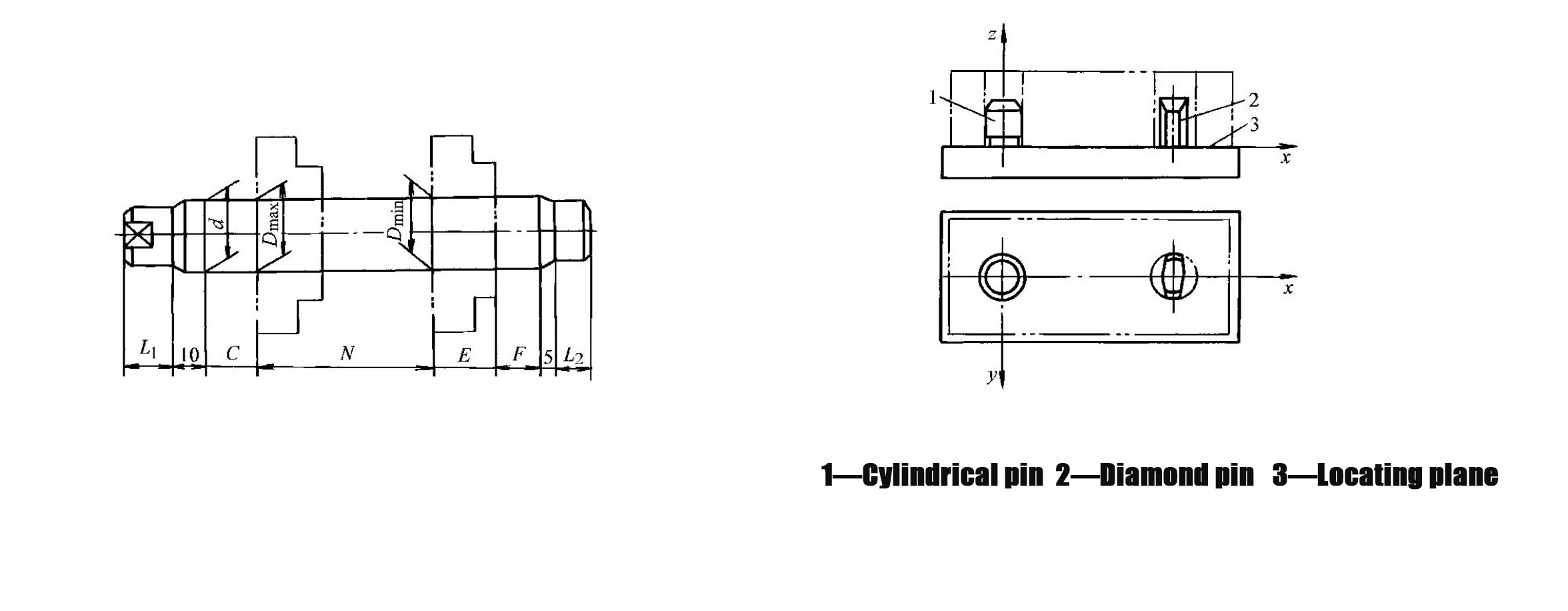

5.4Tek Düzlem ve İki Delik ile Konumlandırma

- Konumlandırma şeması Şekil 1-44'te gösterilmiştir; burada iş parçasının büyük bir düzlemi ve bu düzleme dik iki delik, konumlandırma referans noktaları olarak kullanılmaktadır.

- Aşırı konumlandırma sorunu: Bağlantı elemanı bir düzlemsel destek (üç serbestlik derecesini kısıtlayan) ve iki silindirik pim (her biri iki serbestlik derecesini kısıtlayan) kullandığında, iki pimi birleştiren çizgi yönünde aşırı konumlandırma meydana gelir.

- Çözüm: Aşırı konumlandırmayı önlemek için, pimlerden biri x yönündeki hareket serbestliğini kısıtlamayan, gevşetilmiş bir pim olarak tasarlanmalıdır.

- Referans standardı: Tahliye edilmiş pimin boyutları Tablo 1-5'e göre seçilebilir.

6.0V-blok konumlandırma yüksekliğinin ve boşaltılmış pim boşluğunun nasıl hesaplanacağı

6.1V-Blok Konumlandırma Yüksekliği T'nin Hesaplanması

- Formül: T=H+(d−N/2)/tan(α/2)

- Sembol tanımları:

- H: V bloğunun yüksekliği

- d: V bloğunun tasarım mandrel çapı

- N: V bloğunun açıklık genişliği

- α: V bloğunun iki çalışma yüzü arasındaki açı

- Uygulama amacı: Bu formül, silindirik yüzey konumlandırması için V bloğu kullanılırken, iş parçası ekseninin fikstürün referans yüzeyine göre dikey konumlandırma yüksekliğini belirlemek için kullanılır.

6.2Tahliye edilmiş pim ile delik arasındaki minimum geçme boşluğu Xmin'in hesaplanması

- Formül: Xmin=(TLD+TLd)×(D/2)/L

- Sembol tanımları:

- TLD: İki konumlandırma deliği arasındaki merkez mesafesinin toleransı

- TLd: İki konumlandırma pimi arasındaki merkez mesafesinin toleransı

- D: Tahliye edilmiş pimle eşleşen deliğin çapı

- L: İki konumlandırma deliği (veya konumlandırma pimi) arasındaki merkez mesafesi.

- Uygulama amacı: Bu hesaplama, konumlandırma doğruluğu gereksinimlerini karşılarken, gevşetilen pimin aşırı konumlandırmaya neden olmamasını sağlar.

Not:Gevşetilmiş pimlerin yapısal boyutları (Tablo 1-5, birim: mm):

| Pim Çapı D (mm) | Parametre B (mm) | Parametre B (mm) |

| 3–6 | 2 | D−0.5 |

| >6–8 | 3 | D−1 |

| >8–20 | 4 | D−2 |

| >20–25 | 5 | D−3 |

| >25–32 | 6 | D−4 |

| >32–40 | 7 | D−5 |

| >40–50 | 8 | D−5 |

Bu önerilen boyutlar, konumlandırma doğruluğu ve montaj güvenilirliği arasında denge kurmak için fikstür tasarımında yaygın olarak kullanılır.

7.0Güvenilir İş Parçası Sıkıştırma Nasıl Sağlanır?

7.1Sıkıştırma Cihazları İçin Temel Gereksinimler

- Sıkıştırma işlemi sırasında, iş parçasının konumlandırıldıktan sonraki doğru pozisyonu değiştirilmemelidir.

- Sıkıştırma kuvveti uygun olmalıdır: işleme sırasında stabil konumlandırma ve minimum titreşimi sağlamalı, aynı zamanda iş parçasının aşırı sıkıştırma deformasyonundan kaçınmalıdır.

- İşlem kolay, iş gücünden tasarruf sağlayan ve güvenli olmalıdır.

- Sıkıştırma tertibatının otomasyon seviyesi ve yapısal karmaşıklığı, iş parçasının üretim hacmi ve parti büyüklüğüyle uyumlu olmalıdır.

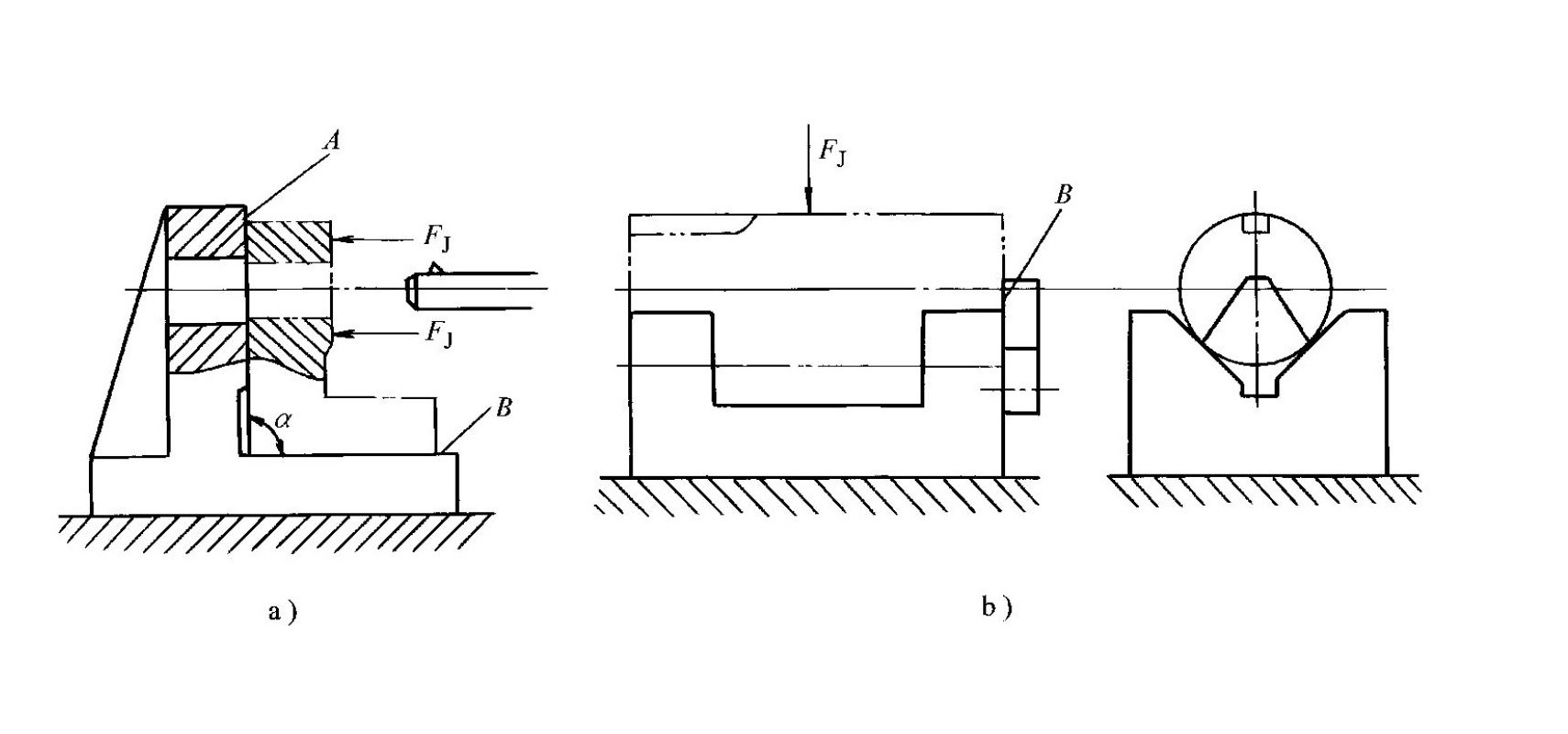

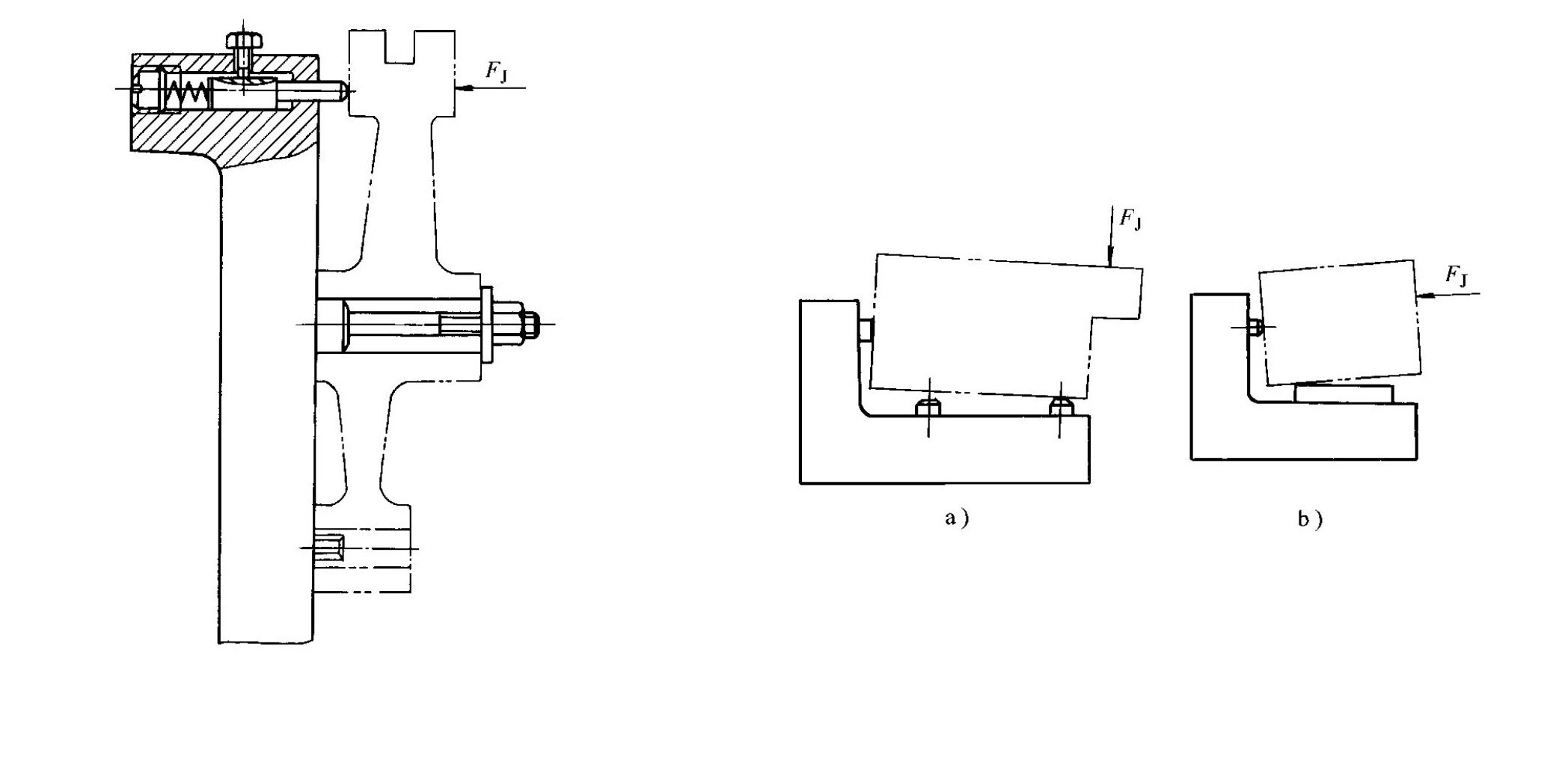

7.2Sıkıştırma Kuvvetinin Yönü ve Uygulama Noktasının Seçimi

- Sıkıştırma kuvveti, birincil konumlandırma yüzeyine doğru etki etmelidir (Şekil 1-45).

- Pratik örnek: İşlenmiş delik ile sol uç yüzey arasında diklik gereksinimi olduğunda, sıkıştırma kuvveti FJ, konumlandırma yüzeyi A'ya doğru etki etmelidir; eğer bunun yerine yüzey B'ye doğru etki ederse, sol uç yüzey ile alt yüzey arasındaki açısal hatalar konumlandırmayı bozabilir ve delik ile sol uç yüzey arasındaki dikliği etkileyebilir.

- Sıkıştırma kuvvetinin yönü, gerekli sıkıştırma kuvvetini en aza indirmeye yardımcı olmalıdır (Şekil 1-46).

- Pratik örnek: Sıkıştırma kuvveti FJ, kesme kuvveti F ve iş parçası ağırlığı W ile aynı yönde etki ettiğinde, gerekli sıkıştırma kuvveti en aza indirilir.

- Sıkıştırma kuvvetinin uygulama noktası, iş parçasının daha yüksek rijitliğe sahip olduğu yerlerde ve yönlerde seçilmelidir (Şekil 1-47).

- Pratik örnekler:

- Torna tezgahında işleme veya şekillendirme sırasında ince cidarlı manşonlar için iplik makinesiEksenel rijitlik radyal rijitlikten daha büyüktür; radyal sıkıştırma daha büyük deformasyona neden olur, bu nedenle sıkıştırma kuvvetini eksenel yönde uygulamak deformasyonu azaltır.

- İnce cidarlı kutu tipi parçaları sıkıştırırken, kuvvet sert flanşlara etki etmelidir; flanş yoksa, sıkıştırma deformasyonunu azaltmak için tek noktadan sıkıştırma yerine üç noktadan sıkıştırma (Şekil 1-47c) kullanılabilir.

- Sıkıştırma kuvveti uygulama noktası, işleme yüzeyine mümkün olduğunca yakın olmalıdır (Şekil 1-48).

- Pratik örnek: Bir kaydırma çatalında kanal frezeleme işlemi yapılırken, ana sıkıştırma kuvveti işleme yüzeyinden uzakta uygulanır; bu durumda, işleme alanının yakınına yardımcı destekler eklenmeli ve kurulum rijitliğini artırmak ve işleme titreşimini azaltmak için sıkıştırma kuvveti FJ artırılmalıdır.

- Sıkıştırma kuvvetinin etki çizgisi, konumlandırma desteklerinin aralığı içinde kalmalıdır (Şekil 1-49).

- Uyarı: Eğer hareket hattı destek aralığının dışında kalırsa, sıkıştırma sırasında iş parçasının konumlandırması bozulacaktır; bu yanlış ve kabul edilemez bir işlemdir.

7.3Sıkıştırma Kuvvetini Tahmin Etme Yöntemleri

Sıkıştırma kuvvetinin büyüklüğü, kurulum güvenilirliğini, sıkıştırma deformasyonunu, konumlandırma doğruluğunu ve işleme kalitesini doğrudan etkiler. Yaygın olarak kullanılan iki tahmin yöntemi şunlardır:

- Analoji yöntemi

- Sıkıştırma kuvveti, benzer bağlantı elemanlarının çalışma koşullarına referans alınarak tahmin edilir.

- Bu yöntem üretim pratiğinde yaygın olarak kullanılmaktadır.

- Statik denge yöntemi

- Bağlantı elemanı ve iş parçası rijit bir sistem olarak kabul edilir.

- İşleme sırasında en elverişsiz anlık durum belirlenir ve statik denge esas alınarak teorik sıkıştırma kuvveti hesaplanır.

- Elde edilen sonuç daha sonra bir güvenlik faktörü K (kaba işleme için 2,5–3, hassas işleme için 1,5–2) ile çarpılarak gerçek sıkıştırma kuvveti elde edilir.

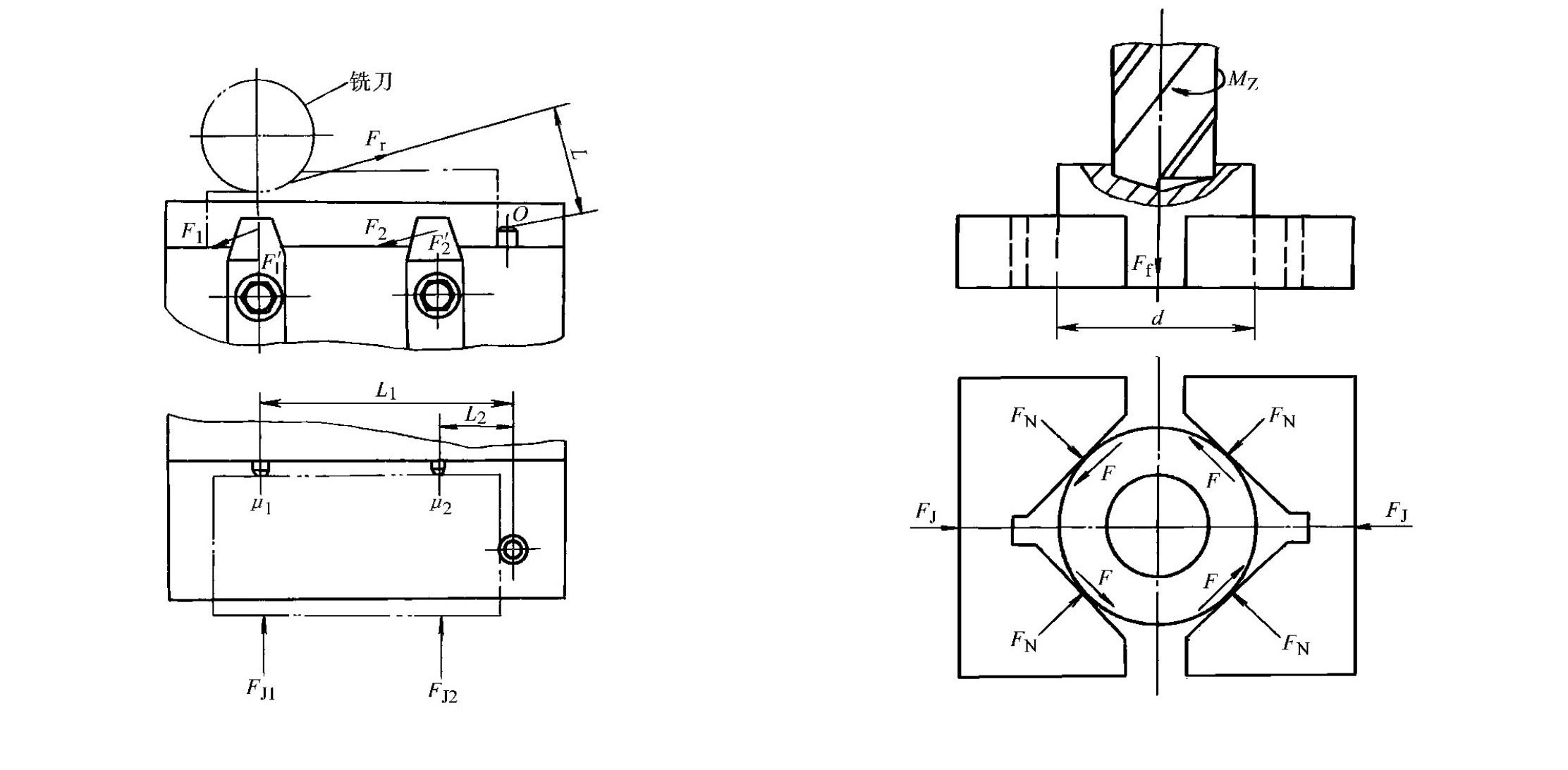

- Tipik hesaplama örnekleri:

- Frezeleme örneği (Şekil 1-50): Kesme kuvveti Fr maksimuma ulaştığında ve Fr'den durdurma pimi O'ya olan mesafe L en büyük olduğunda, iş parçası O noktası etrafında dönmeye eğilimlidir; statik dengeye göre, FJ1 = FJ2 = FJ ve μ1 = μ2 = μ varsayılarak, sıkıştırma kuvveti formülü FJ=Fr×L/[μ×(L1+L2)]; gerçek sıkıştırma kuvveti ise F=K×Fr×L/[μ×(L1+L2)] (birim: N) olur; burada Fr maksimum kesme kuvveti (N), μ iş parçası ile konumlandırma elemanları arasındaki sürtünme katsayısı, L1 kesme kuvveti yönünden durdurma pimine olan mesafe (mm) ve L2 iki destek piminden durdurma pimine olan mesafedir (mm).

- Delme örneği (Şekil 1-51): Sıkıştırma kuvveti, kesme torku Mz'nin neden olduğu iş parçası dönmesini ve ilerleme direnci Ff'nin neden olduğu iş parçası hareketini aşmalıdır; kuvvet dengesine göre, gerçek sıkıştırma kuvveti formülü FJ=K×(Mz/(d/2)+Ff)/[2μ/sin(α/2)](birim: N) şeklindedir; burada Mz kesme torku (N·mm), d iş parçası çapı (mm), Ff ilerleme direnci (N), α V bloğunun iki çalışma yüzü arasındaki açı (°) ve μ V bloğu ile iş parçası arasındaki sürtünme katsayısıdır.

7.4Tipik Sıkıştırma Mekanizmaları

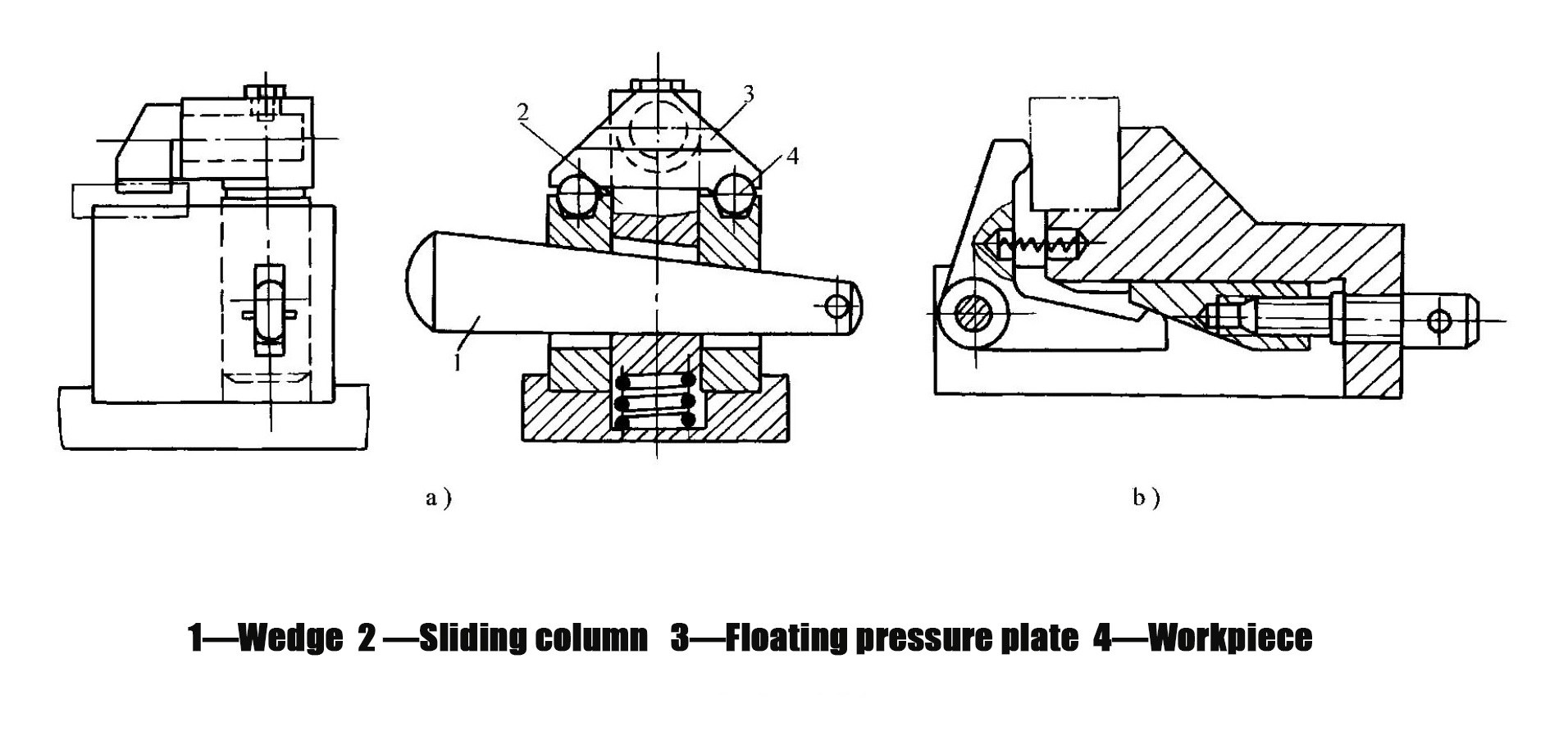

- Kama sıkıştırma mekanizması

- Kuvvet ileten veya sıkıştırma elemanı olarak kama kullanan bir sıkıştırma mekanizması (Şekil 1-52)

- Pratik uygulamalar:

- Şekil 1-52a'da, tahrik kaması 1 aşağı doğru itilerek kayar kolon 2'nin aşağı doğru hareket etmesine neden olur ve yüzer baskı plakası 3 aynı anda iki iş parçasını 4 sıkıştırır; işleme sonrasında, kama 1'in küçük ucuna vurulması iş parçalarını serbest bırakır.

- Pratik uygulamalarda, kama mekanizmaları genellikle diğer mekanizmalarla birleştirilir; Şekil 1-52b, bir kama ve bir vidalı sıkıştırma mekanizmasının birleşimini göstermektedir; burada vidanın döndürülmesi kamayı hareket ettirir ve menteşeli baskı plakasının iş parçasını sıkıştırmasına neden olur.

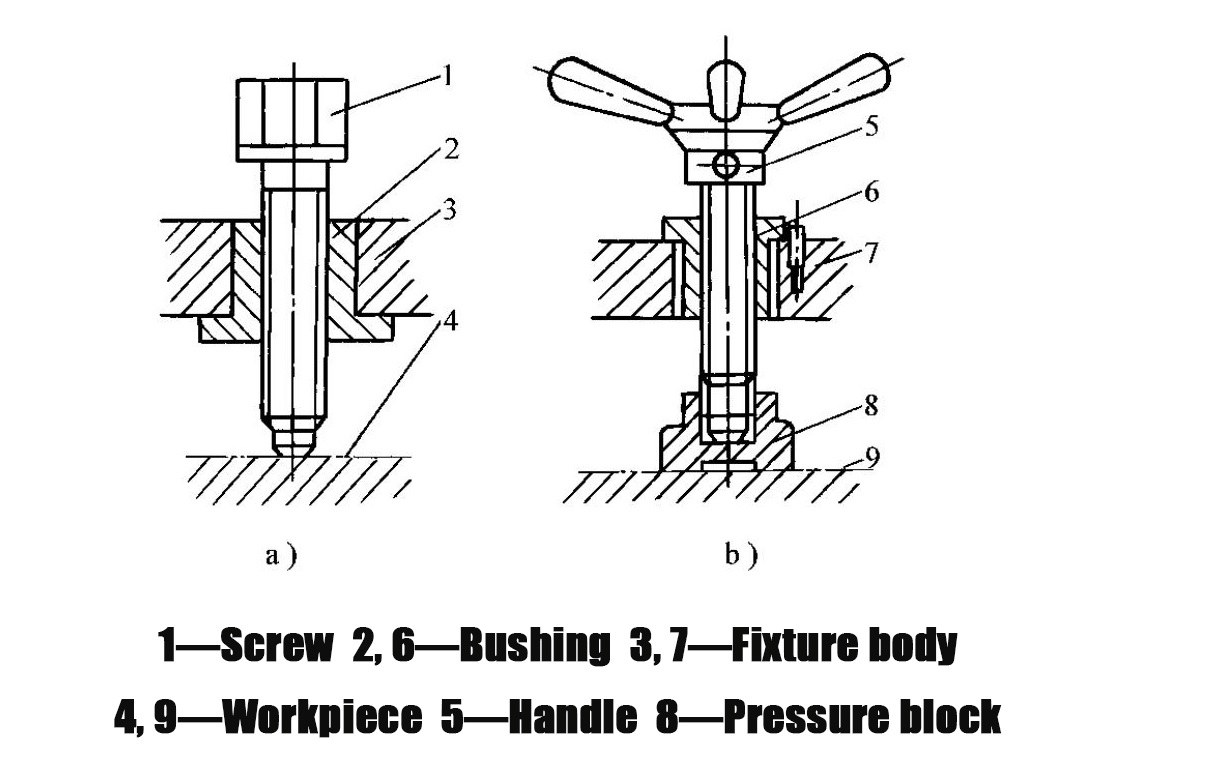

- Vidalı sıkıştırma mekanizması

- Vidalar, somunlar, rondelalar ve baskı plakalarından oluşan bir sıkıştırma mekanizması.

- Özellikler: Basit yapı, kolay üretim, iyi kendiliğinden kilitleme performansı ve yüksek sıkıştırma kuvveti, bu da onu fikstürlerde en yaygın kullanılan sıkıştırma mekanizması haline getiriyor.

- Pratik uygulamalar:

- Şekil 1-53, tek vidalı bir sıkıştırma mekanizmasını göstermektedir; Şekil 1-53a'da vida doğrudan iş parçasına baskı yapar, bu da iş parçasına zarar verebilir ve dönmeye neden olabilir; Şekil 1-53b, vida başının altına bir basınç bloğu ekleyerek bu dezavantajı ortadan kaldırır.

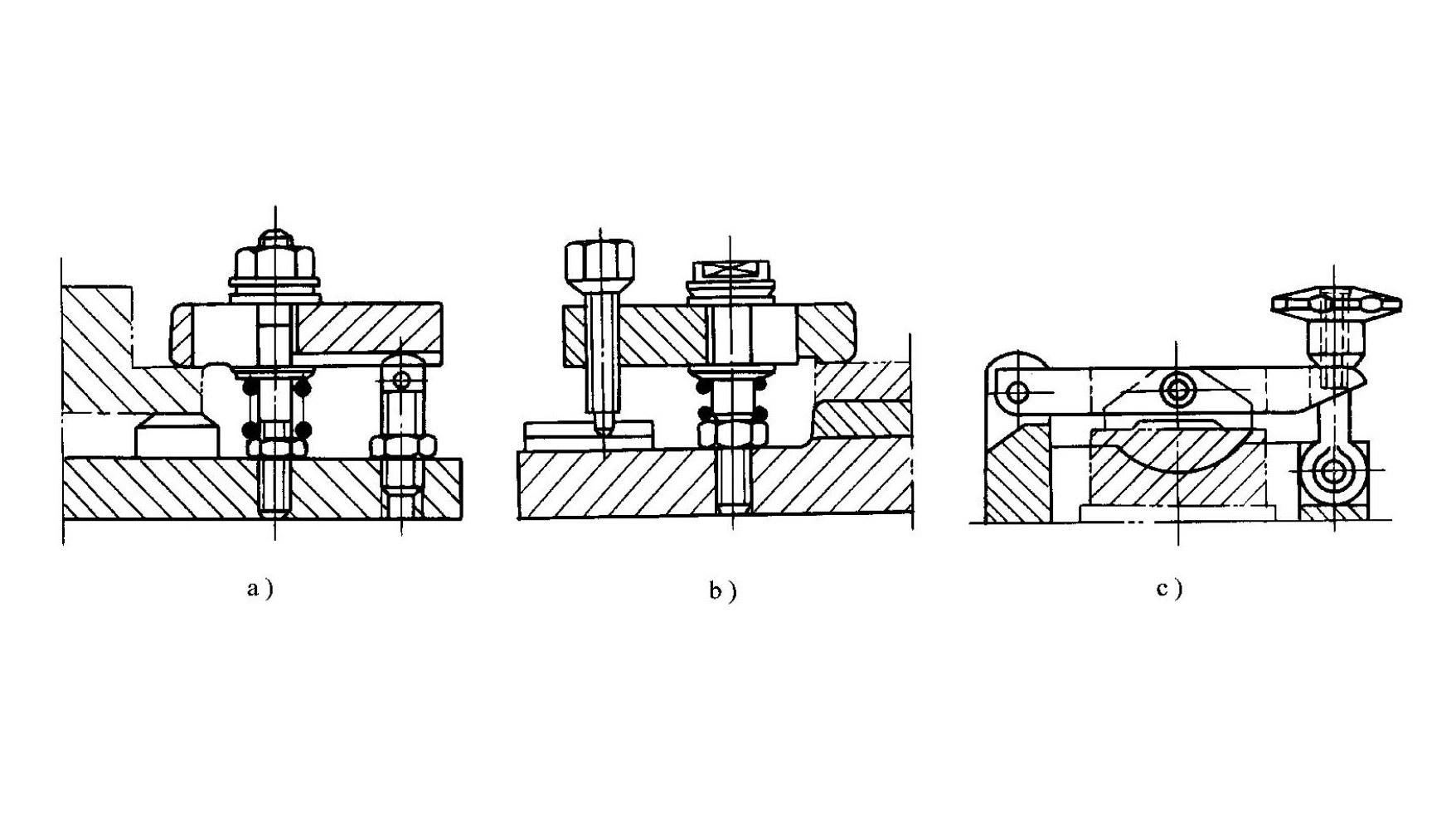

- Şekil 1-54, tipik bir vidalı baskı plakası sıkıştırma mekanizmasını göstermektedir; Şekil 1-54a ve 1-54b, sıkıştırma için kaldıraç prensibini kullanan hareketli baskı plakası tipleridir; sıkıştırma noktası, destek noktası ve uygulanan kuvvet noktasının farklı göreceli konumları nedeniyle, kaldıraç oranı ve sıkıştırma kuvveti değişir ve Şekil 1-54c en yüksek kuvvet amplifikasyonunu sağlar.

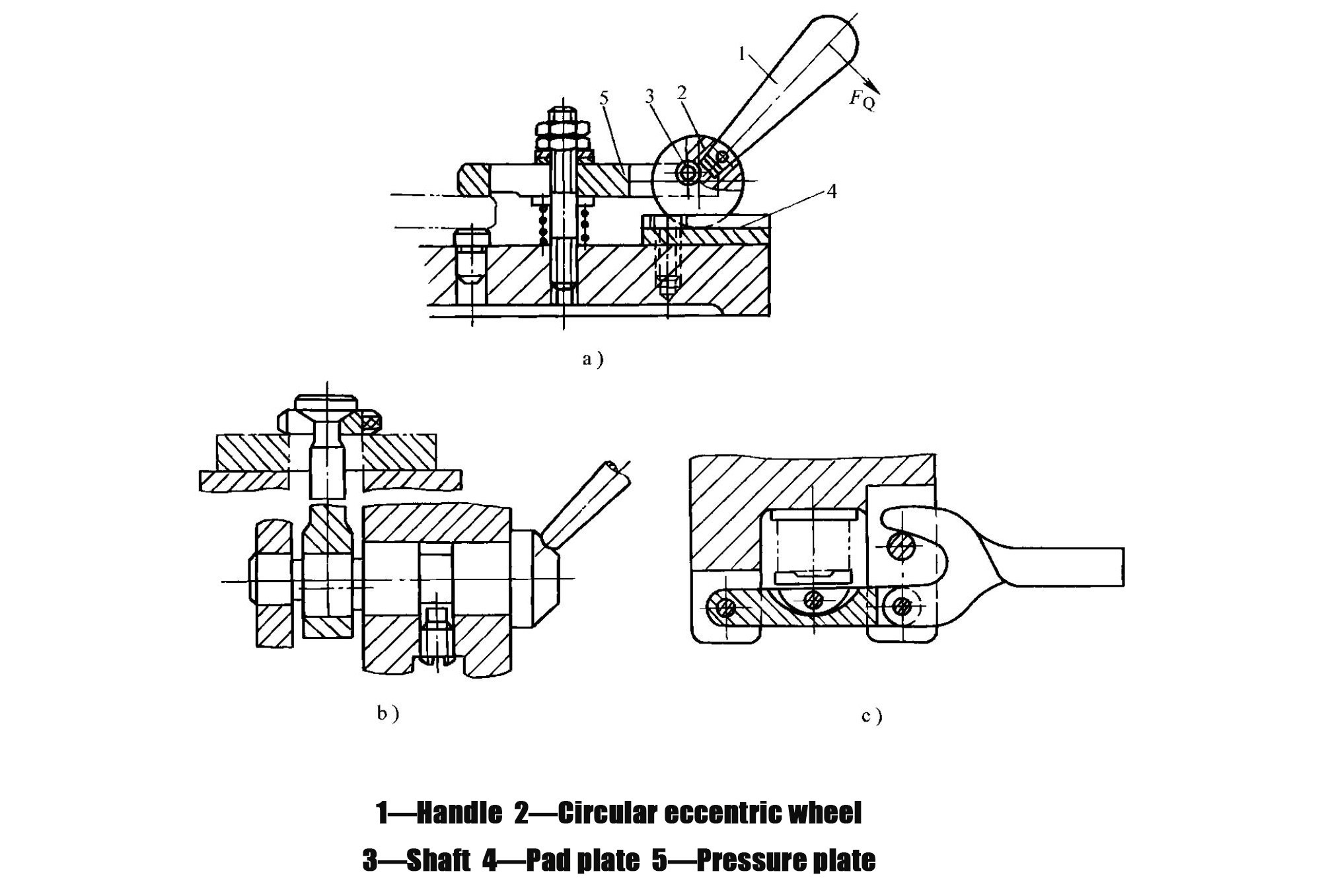

- Eksantrik sıkıştırma mekanizması

- Eksantrik bir eleman kullanarak iş parçasını doğrudan veya dolaylı olarak sıkıştıran bir mekanizma (Şekil 1-55)

- Pratik uygulamalar:

- Şekil 1-55a'da, kol 1'e basıldığında dairesel eksantrik kam 2, şaft 3 etrafında döner ve silindirik yüzeyini destek plakası 4'e bastırır; tepki kuvveti şaft 3'ü kaldırır ve baskı plakası 5'i hareket ettirerek iş parçasını sıkıştırır.

- Şekil 1-55b ve 1-55c sırasıyla eksantrik şaft ve eksantrik çatal kullanan mekanizmaları göstermektedir.

- Performans özellikleri: Kullanımı kolaydır ve hızlı sıkıştırma sağlar, ancak nispeten küçük sıkıştırma kuvveti ve strok sunar.

- Uygulama alanı: Küçük sac metal parçaların preslenmesi ve delme işleminden önce hızlı konumlandırma ve sıkıştırma gibi düşük kesme kuvveti gerektiren işlemler için uygundur.

7.5Yaygın Pnömatik ve Hidrolik Tahrik Sistemlerinin Özellikleri Nelerdir?

Manuel sıkıştırma, iş parçasını sıkıştırmak için kuvvet iletim mekanizmaları aracılığıyla uygulanan insan gücüne dayanır. Modern yüksek verimli fikstürlerde, güçlendirilmiş sıkıştırma yaygın olarak kullanılmaktadır. Güç sistemleri arasında pnömatik, hidrolik, elektrikli, elektromanyetik ve vakumlu tahrik sistemleri bulunur; bunlar arasında pnömatik ve hidrolik iletim sistemleri en yaygın olarak uygulananlardır.

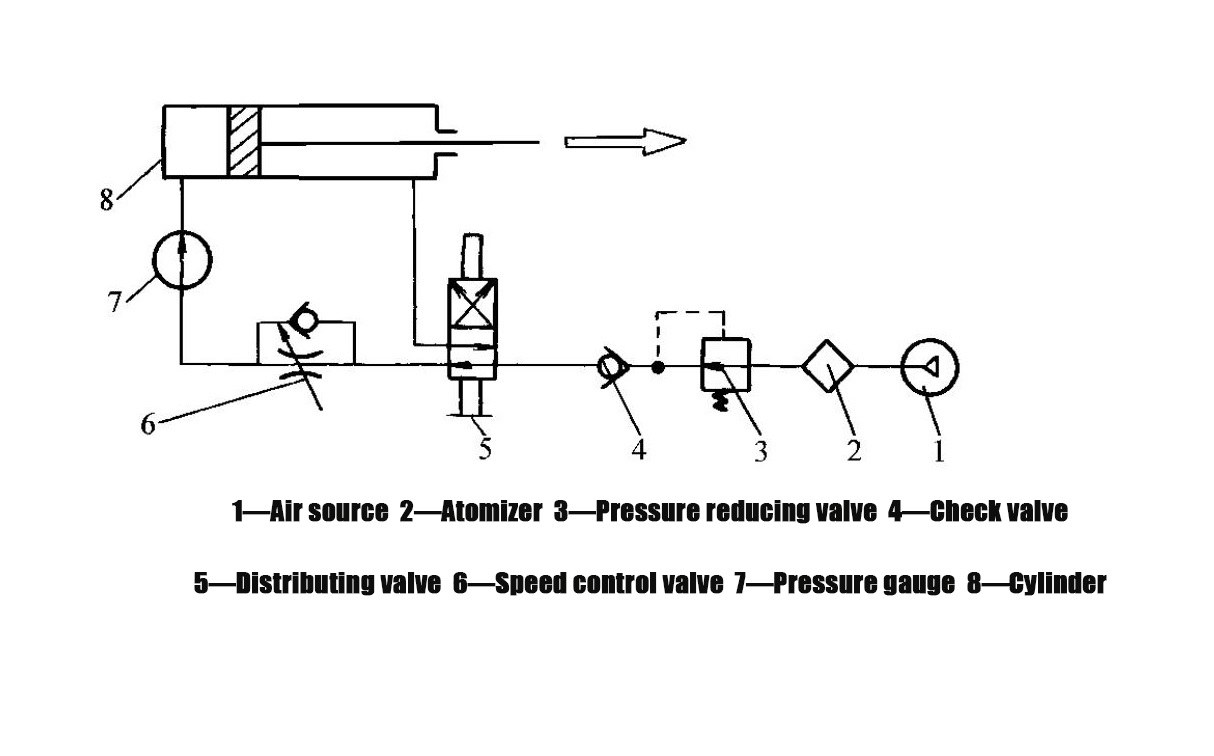

- Pnömatik İletim Sistemleri

- Çalışma prensibi: Güç kaynağı olarak basınçlı hava kullanır.

- Performans özellikleri: Hızlı çalıştırma, ayarlanabilir basınç, düşük kirlilik ve basit ekipman bakımı; ancak nispeten düşük sıkıştırma rijitliği sunarlar ve genellikle daha büyük yapısal boyutlar gerektirirler.

- Tipik sistem yapısı (Şekil 1-56): Hava kaynağı 1'den sağlanan basınçlı hava, yağlayıcı 2'den (silindiri yağlamak için atomize edilmiş yağlama yağı ile karışır), basınç düşürücü valf 3'ten (basıncı çalışma seviyesine düşürür) ve çek valf 4'ten (hava beslemesinin kesilmesi veya ani basınç düşüşü durumunda sıkıştırma mekanizmasının gevşemesini önler) geçer; hava daha sonra hava giriş ve çıkışı için yön kontrol valfi 5 ve piston hareket hızını ayarlayan akış kontrol valfi 6 tarafından kontrol edilir; basınç, basınç göstergesi 7 ile gösterilir; silindir 8, pistonu hareket ettirir ve bu da sıkıştırma mekanizmasını çalıştırarak iş parçasını sıkıştırır.

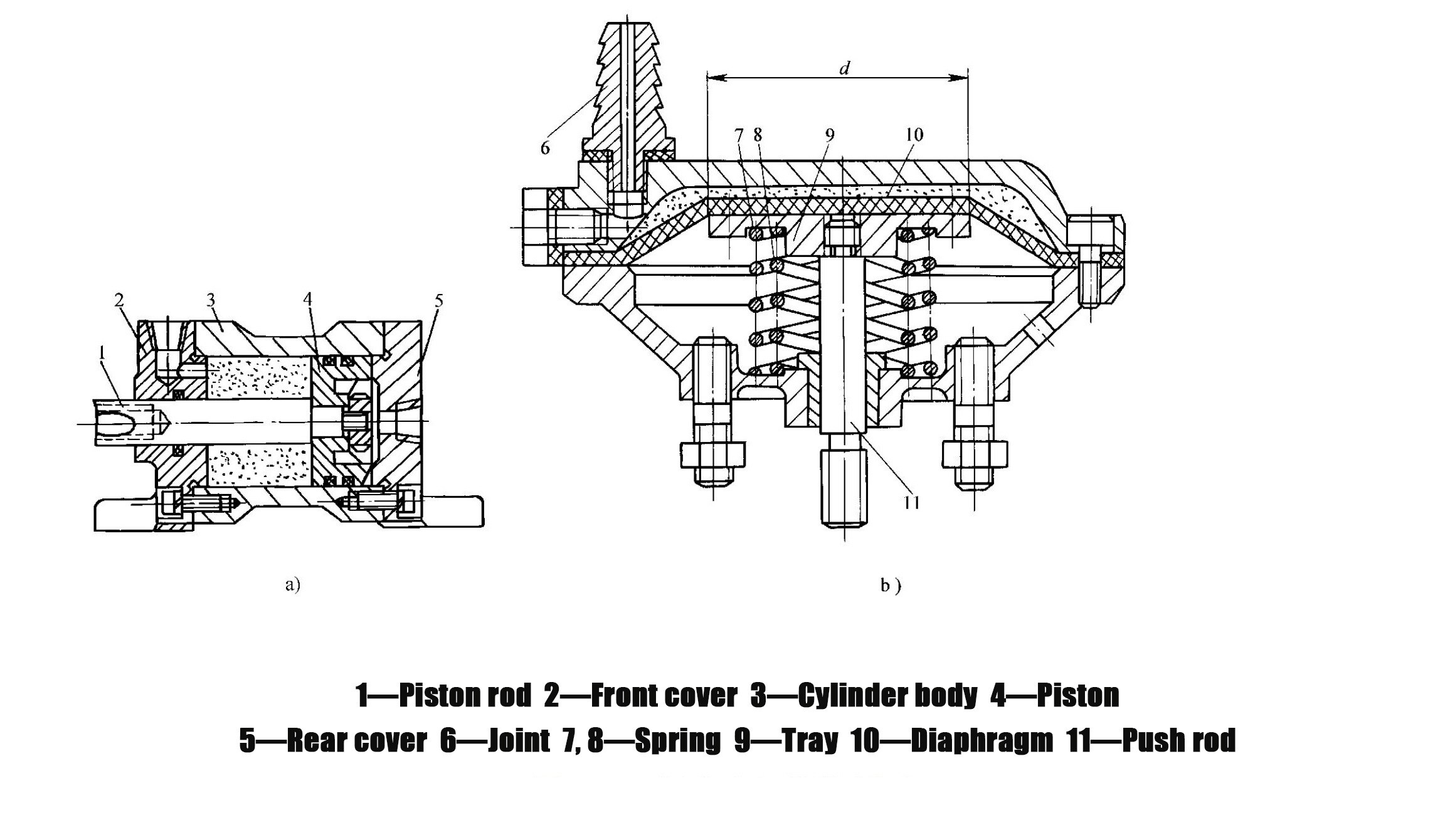

- Yaygın olarak kullanılan pnömatik silindirler:

- Piston-tipi silindirler (Şekil 1-57a): Uzun bir çalışma stroku sağlarlar ve çıkış kuvveti strok uzunluğundan etkilenmez.

- Diyafram tipi silindirler (Şekil 1-57b): İyi sızdırmazlık performansı, kompakt ve basit yapı, daha az sürtünme bileşeni ve uzun hizmet ömrü özelliklerine sahiptir; ancak, kısa bir çalışma strokuna sahiptirler ve çıkış kuvveti strok uzunluğuna bağlı olarak değişir.

- Uygulama alanı: Pres otomasyon hatlarında ve işleme merkezlerinde hızlı sıkıştırma işlemlerinde yaygın olarak kullanılır.

- Hidrolik İletim Sistemleri

- Çalışma prensibi: Çalışma ortamı olarak basınçlı yağ kullanılır ve pnömatik sistemlere benzer prensiplerle çalışır.

- Pnömatik sistemlerle karşılaştırıldığında performans özellikleri: Daha büyük sıkıştırma kuvveti, daha yüksek sıkıştırma rijitliği, daha güvenilir sıkıştırma, daha küçük silindir boyutu ve daha düşük gürültü seviyeleri sunar; başlıca dezavantajları ise yağ sızıntısı eğilimi ve hidrolik bileşenler için gereken yüksek üretim hassasiyetidir.

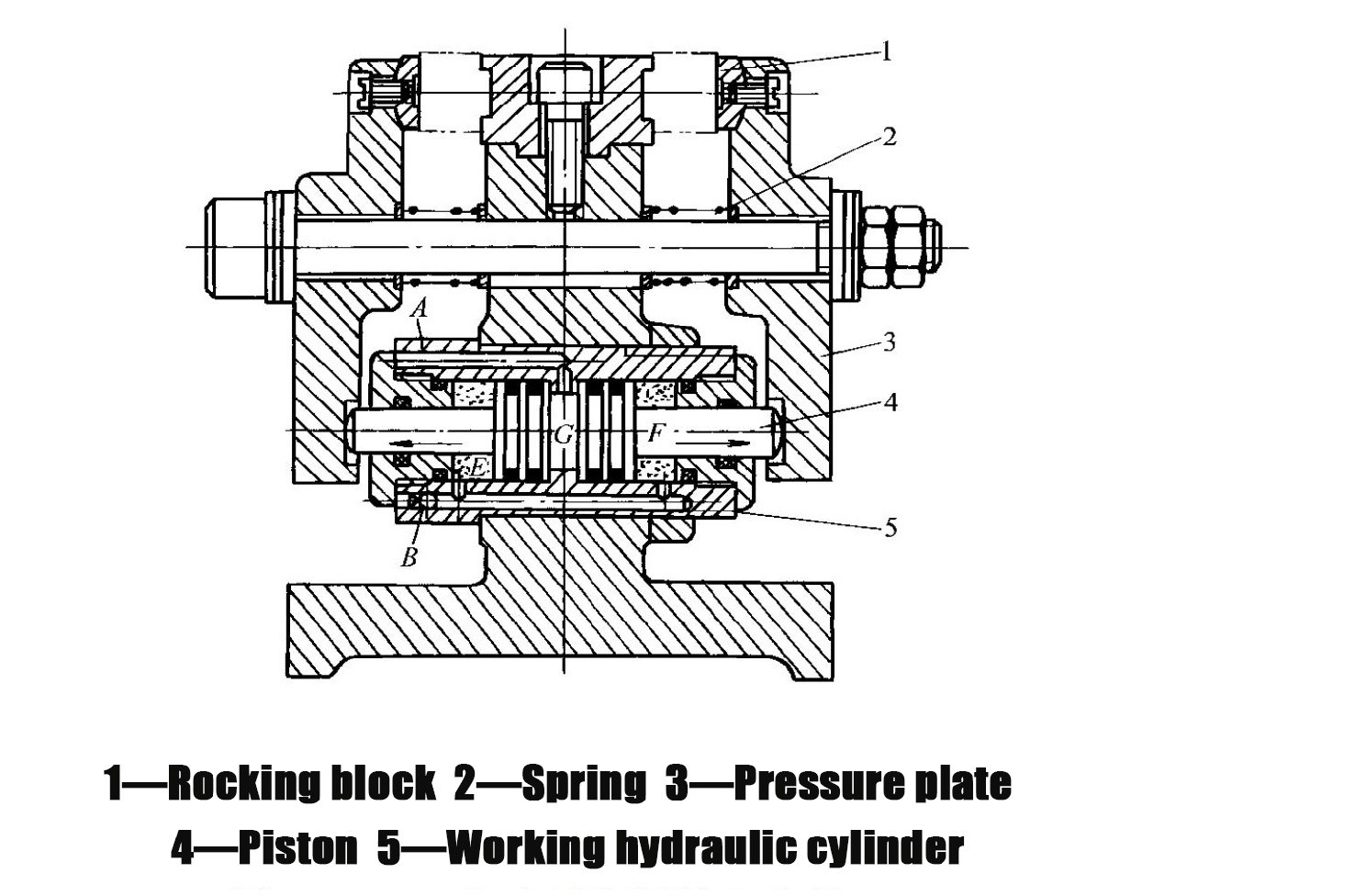

- Pratik uygulama örneği (Şekil 1-58): Bir freze makinesi için çift yönlü hidrolik sıkıştırma tertibatı; basınçlı yağ, A boru hattı aracılığıyla çalışma hidrolik silindiri 5'in G haznesine girdiğinde, iki piston 4 aynı anda dışarı doğru itilir ve baskı plakaları 3'ü hareket ettirerek iş parçasını sıkıştırır; basınçlı yağ, B boru hattı aracılığıyla hidrolik silindir 5'in her iki ucundaki E ve F haznelerine girdiğinde, pistonlar 4 geri itilir; ardından yaylar 2, her iki taraftaki baskı plakalarını geri dönmeye zorlayarak iş parçasını serbest bırakır.

- Uygulama alanı: Özellikle yüksek sıkıştırma kuvveti, yüksek rijitlik ve istikrarlı konumlandırma hassasiyeti gerektiren işleme operasyonları için uygundur.

8.0Üretim Gereksinimlerine Göre Uygun Takım Tezgahı Fikstürü Nasıl Seçilir?

| Üretim Senaryosu | Önerilen Armatür Tipi | Seçim Nedeni |

| Tek Parça ve Küçük Seri Üretim | Genel amaçlı armatürler, modüler armatürler | Maliyetleri düşürün, esnekliği artırın. |

| Küçük ve orta ölçekli üretim | Ayarlanabilir armatürler | Birbirine benzer birden fazla iş parçasına uyum sağlayın; verimlilik ve maliyet arasında denge kurun. |

| Seri Üretim (İplik Makinelerinde Döner Parçalar) | Özel kendinden merkezlemeli armatürler | Yapıyı optimize edin, işlemi basitleştirin. |

| Seri Üretim (Sac Metal Preslerinde Üretim) | Özel damgalama aparatları | Yüksek hacimli istikrarlı üretim gereksinimlerini karşılayın |

| Yeni Ürün Deneme Üretimi | Modüler armatürler | Hızlı yeniden yapılandırma, deneme süresini kısaltma |

| Otomatik Üretim Hatları | Transfer armatürleri + pnömatik/hidrolik tahrik sistemleri | Sıkıştırma ve iş parçası taşıma işlemlerini entegre edin. |

| Yüksek Hassasiyetli İşleme (Taşlama) | Konik mandrel fikstürleri | Yüksek merkezleme doğruluğunu sağlayın. |

| Yüksek Hassasiyetli İşleme (Delme) | Sıkı geçmeli mandrel | Aşırı konumlandırmadan kaçının. |

9.0Takım Tezgahı Fikstürü Temel SSS (Sıkça Sorulan Sorular)

S: Takım tezgahı fikstürü nedir?

A: Takım tezgahı fikstürü, işleme sırasında iş parçasının yerleştirilmesi için kullanılan bir proses ekipmanıdır. İş parçasını doğru bir şekilde konumlandırır ve ardından işleme doğruluğunu sağlamak için güvenli bir şekilde sıkıştırır. Temel işlevi, iş parçasının hassas konumlandırılmasını ve güvenilir bir şekilde sıkıştırılmasını sağlamaktır.

S: Takım tezgahı fikstürlerinin başlıca sınıflandırmaları nelerdir?

A: Uzmanlık derecesine göre fikstürler genel amaçlı, özel amaçlı, ayarlanabilir, modüler ve transfer fikstürleri olarak sınıflandırılabilir; takım tezgahı türüne göre ise torna tezgahları, freze tezgahları, delme tezgahları, delik açma tezgahları ve diğerleri için fikstürler; güç kaynağına göre ise manuel, pnömatik, hidrolik veya elektromanyetik fikstürler olarak sınıflandırılabilirler.

S: İş parçası konumlandırmanın temel prensibi nedir?

A: Temel prensip altı noktalı konumlandırma prensibidir. Bir iş parçasının uzayda altı serbestlik derecesi vardır (üçü öteleme, üçü dönme). Bu altı serbestlik derecesini kısıtlamak için altı destek noktası kullanılarak, iş parçasının konumu tamamen tanımlanabilir.

S: Tam konumlandırma, eksik konumlandırma, aşırı konumlandırma ve yetersiz konumlandırma arasındaki fark nedir?

A: Tam konumlandırma, altı serbestlik derecesinin tamamını kısıtlar; eksik konumlandırma, altıdan daha az serbestlik derecesini kısıtlar ancak yine de işleme gereksinimlerini karşılar ve her ikisi de yaygın olarak kullanılır; yetersiz konumlandırma, gerekli serbestlik derecelerini kısıtlamaz ve kesinlikle yasaktır; aşırı konumlandırma, aynı serbestlik derecesini birden fazla kez kısıtlar ve doğruluğu etkileyip etkilemediğine göre değerlendirilmelidir.

S: Sıkıştırma cihazları için temel gereksinimler nelerdir?

A: Sıkıştırma işlemi, konumlandırılmış iş parçasının yerini değiştirmemeli; sıkıştırma kuvveti uygun olmalı (titreşim veya aşırı deformasyon olmadan stabil olmalı); işlem kolay, iş gücünden tasarruf sağlayan ve güvenli olmalı; ve otomasyon seviyesi üretim hacmiyle uyumlu olmalıdır.

S: Yaygın olarak kullanılan iş parçası konumlandırma elemanları nelerdir?

A: Düzlemsel konumlandırma için: destek pimleri, destek plakaları, ayarlanabilir destekler ve kendiliğinden hizalanan destekler; dış silindirik yüzeyler için: V bloklar, manşonlar ve üç çeneli kendiliğinden merkezlemeli aynalar; delik tabanlı konumlandırma için: konumlandırma pimleri, silindirik mandreler, konik pimler ve konik mandreler; tek düzlem-iki delikli konumlandırma için: silindirik pimler ve boşaltılmış pim ile birleştirilmiş düzlemsel destek.

S: Uygun bir takım tezgahı fikstürü nasıl seçilmelidir?

A: Tek parça ve küçük partiler için genel amaçlı veya modüler fikstürler; küçük ve orta ölçekli partiler için ayarlanabilir fikstürler; büyük partiler için özel amaçlı veya transfer fikstürleri; yeni ürün denemeleri için modüler fikstürler; ve aşırı konumlandırmayı önlerken yüksek hassasiyetli işleme için yüksek merkezleme doğruluğuna sahip elemanlar (konik mandrel gibi).

S: Sıkıştırma kuvveti nasıl tahmin edilir?

A: İki yaygın yöntem kullanılır: benzer fikstürlere ve deneyime dayanarak kuvveti tahmin eden analoji yöntemi ve teorik sıkıştırma kuvvetini hesaplayıp bir güvenlik faktörüyle (kaba işleme için 2,5–3, hassas işleme için 1,5–2) çarpan statik denge yöntemi.

Referans

www.gressel.ch/en/wedge-clamping-element-kse/

eng.libretexts.org/Bookshelves/Mechanical_Engineering/Introduction_to_Aerospace_Structures_and_Materials_(Alderliesten)/03_Analysis_of_Statically_Indeterminate_Structures/13_Influence_Lines_for_Statically_Indeterminate_Structures/13.02_Static_Equilibrium_Method