- 1.0Kurşun Vida Nedir? İlke, Yapı ve Temel Tanım

- 2.0Kurşun Vidalar Nasıl Üretilir? Temel Ekipmanlar ve İşlemler

- 3.0Yaygın Kurşun Vida Diş Türleri: Acme, Kare, Payanda ve Diğerleri

- 4.0Kurşun Vidaların Avantajları ve Dezavantajları: Maliyet, Performans ve Uygulama Arasındaki Denge

- 5.0Kurşun Vidalar Hakkında Sıkça Sorulan Sorular: Bükme, Geri Sürme ve Yağlama

- 6.0Kurşun Vidalar için Malzeme Seçimi: Karbon Çelikten Plastiğe

- 7.0Kurşun Vidalar ve Bilyalı Vidalar: Doğru Doğrusal Hareket Bileşenini Seçme

- 8.0Doğru Kılavuz Vida Nasıl Seçilir? Temel Parametreler ve Seçim İpuçları

- 9.0Çözüm

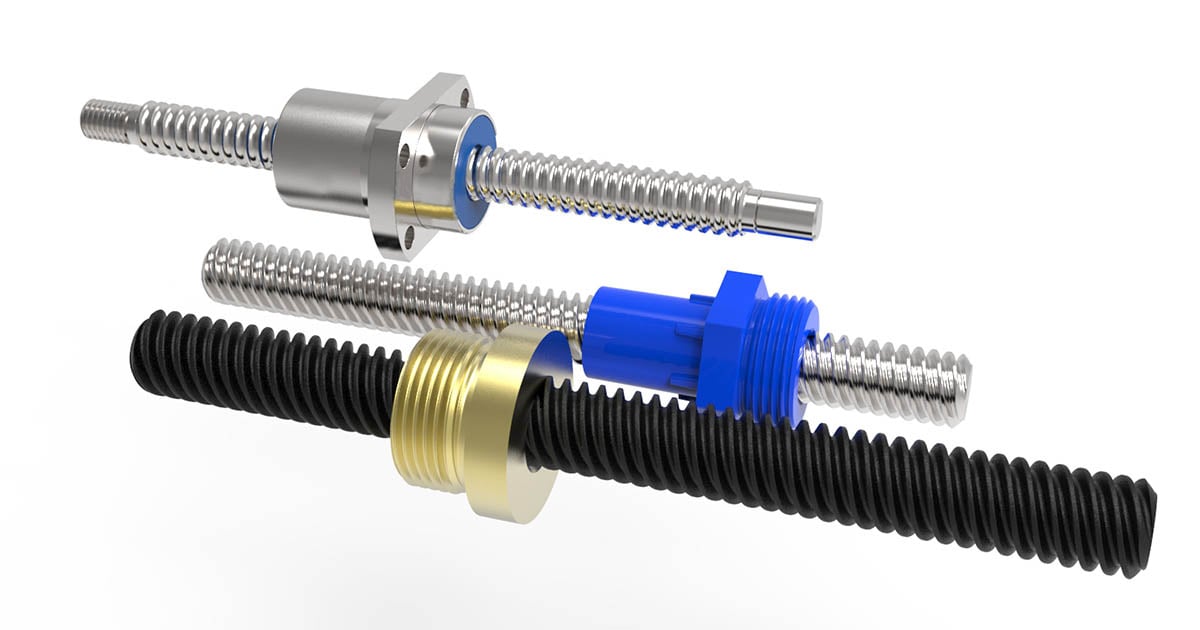

Mekanik iletim ve doğrusal hareket kontrolü alanında, vidalı miller, döner hareketi doğrusal harekete dönüştürmede temel bir bileşen olarak kritik bir rol oynar.

Endüstriyel otomasyon, robotik, tıbbi cihazlar ve hatta ev aletlerinde yaygın olarak kullanılırlar. CNC makinelerinde hassas konumlandırmadan ev otomasyon sistemlerinde sorunsuz çalışmaya kadar, vidalı miller hem ileri teknoloji hem de günlük uygulamalarda vazgeçilmezdir.

1.0Kurşun Vida Nedir? İlke, Yapı ve Temel Tanım

Kılavuz vida (güç vidası olarak da bilinir), doğrudan diş teması yoluyla döner hareketi doğrusal harekete dönüştüren mekanik bir cihazdır. Birincil işlevi, bilyalı rulmanların devridaimine ihtiyaç duymadan torku eksenel itme veya çekmeye dönüştürmektir. Bunun yerine, hareket, vida mili ve somun arasındaki doğrudan diş teması yoluyla iletilir.

Ana bileşenler şunlardır:

- Vidalı mil: Genellikle karbon çeliği, paslanmaz çelik veya alüminyumdan üretilen, sürekli dişlere veya oluklara sahip silindirik çubuk. Özel uygulamalar için titanyum, seramik veya mühendislik plastikleri kullanılabilir.

- Konular: Vida mili ve somun arasındaki helisel arayüz. Geometrisi (açı ve profil gibi) verimliliği, yük kapasitesini ve hassasiyeti doğrudan etkiler.

- Ceviz: Vida mili dişlerinin karşılığı. Yüke bağlı olan somun, kendi dönüşünü (veya vidanın dönüşünü) kısıtlayarak dönme girdisini doğrusal harekete dönüştürür.

Çalışma modları:

- Sabit şaft, döner somun: Bir motor veya manuel tahrik, somunu sabit bir vida şaftı boyunca döndürerek torku doğrusal yer değiştirmeye dönüştürür.

- Sabit somun, döner mil: Somun, vida mili dönerken yerinde tutulur ve somunun milin ekseni boyunca doğrusal hareketi sağlanır.

2.0Kurşun Vidalar Nasıl Üretilir? Temel Ekipmanlar ve İşlemler

Bir vidalı milin üretim süreci, doğruluğunu, mukavemetini ve dayanıklılığını doğrudan belirler. Bunlar arasında diş açma en kritik adımdır ve yöntem, üretim hacmi ve hassasiyet gereksinimlerine göre seçilir.

2.1İplik Haddeleme: Yüksek Hacimli Üretim İçin Ana Akım Tercih

Diş haddeleme, kurşun vidalar için baskın soğuk şekillendirme işlemidir. Malzemeyi kesmek yerine, malzemeyi yerinden oynatmak ve dişler oluşturmak için mekanik basınç kullanır. Bu, iş sertleştirmesi sayesinde hem yüzey kalitesini hem de mukavemeti artırır.

Ana ekipmanlar şunları içerir:

- 2 Silindirli İplik Ovalama Makinesi: Silindirik ham parçayı sıkıştırmak için iki kalıp kullanılan en yaygın kurulum. Standart tek veya çift başlangıçlı dişler (örneğin trapez, Acme) için uygundur. Yüksek verimlilik ve düşük maliyet sunar, orta hacimli üretim için idealdir.

- 3 Kalıplı Diş Açma Makinesi: Eşit radyal basınç için 120° aralıklarla yerleştirilmiş üç kalıp kullanır. Daha yüksek hassasiyet (ISO 4H/5g), daha iyi yuvarlaklık sağlar ve çok başlangıçlı dişler (örneğin, 4 başlangıçlı) açmaya uygundur. Genellikle tıbbi veya makine aleti uygulamalarında kullanılan hassas vidalarda ve daha büyük çaplarda kullanılır.

- CNC Hassas Diş Açma Makinesi: Besleme, derinlik ve kalıp hızı için CNC kontrollerini entegre eder. 0,01 mm'ye kadar dar toleranslarla karmaşık profiller (örneğin tırtıklı veya özel dişler) üretebilir. Havacılık, yarı iletken veya diğer üst düzey uygulamalar için vazgeçilmezdir ve hem düşük hacimli özelleştirmeyi hem de seri üretimi destekler.

2.2Diş Açma: Özel Uygulamalar İçin Hassas Bir Alternatif

Küçük partili üretimlerde, karmaşık dişlerde (derin veya standart dışı profiller) veya titanyum veya seramik gibi işlenmesi zor malzemelerde diş açma tercih edilir.

Dönen Diş Açma Frezeleme Makinesi: Vidanın giriş açısına uyum sağlamak için yüksek hızlı açılı bir kesici kullanır. Diş açma işlemini tek geçişte, diş derinliği, derinliği ve yüzey kalitesi üzerinde mükemmel kontrolle tamamlar. Yüksek toleranslı giriş vidaları (IT3–IT5 sınıfı) için uygundur. Ancak, haddeleme yönteminden daha yavaş ve daha pahalıdır.

2.3İkincil İşlemler

Diş açma işleminden sonra birkaç ek adım gereklidir:

- Yüzey işleme: Karbon çeliğinde korozyon direnci için çinko kaplama, paslanmaz çelikte pasivasyon veya aşınma direnci için PTFE kaplamalar.

- Hassas muayene: Diş çapını mikrometre ile ölçmek veya lazer ölçüm cihazları ile kılavuz hassasiyetini ölçmek.

- Toplantı: Uygun uyumu ve performansı sağlamak için vida-somun boşluğunun ayarlanması.

Bu işlemlerin birleşimi, gerekli performans özelliklerine sahip bitmiş bir vidalı mil ile sonuçlanır.

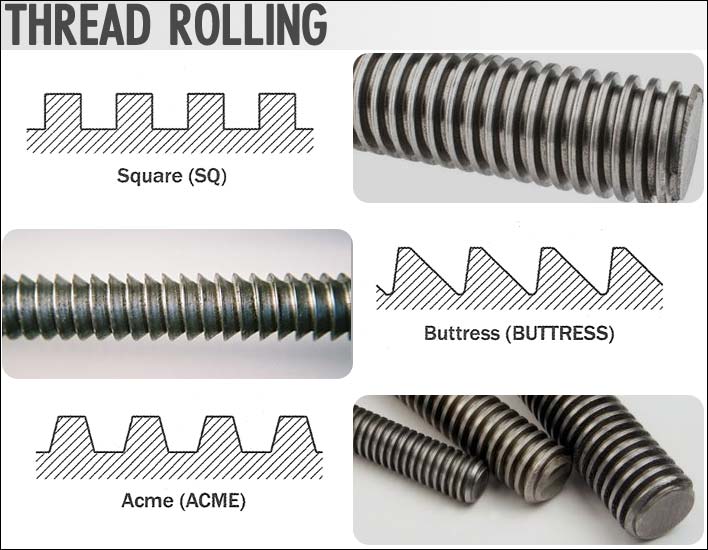

3.0Yaygın Kurşun Vida Diş Türleri: Acme, Kare, Payanda ve Diğerleri

Bir vidalı milin performansı ve uygulaması büyük ölçüde diş tasarımına bağlıdır. Farklı diş geometrileri verimliliği, yük kapasitesini ve üretilebilirliği etkiler. Endüstriyel uygulamalarda kullanılan en yaygın diş tipleri aşağıdadır:

3.1Acme Diş (Trapez Diş): Endüstriyel Standart

29° trapez profiline sahip Acme diş, endüstride en yaygın kullanılan vida dişi tipidir. Geniş diş tabanı, güçlü yapısal bütünlük sağlar.

- Avantajları: Diğer diş formlarına göre imalatı daha kolaydır (çok uçlu takımlar kullanılabilir), yüksek aşınma direncine sahiptir, orta ve ağır yükler için uygundur ve dengeleyici somunlar aşınmayı dengeleyerek kullanım ömrünü uzatır.

- Sınırlamalar: Kare dişlere göre daha düşük verimliliğe sahiptirler ve sürtünme kayıpları biraz daha yüksektir.

- Uygulamalar: Tezgah mengeneleri, kelepçeler, vana gövdeleri, hassas aktüatörler, torna tezgahları ve diğer genel endüstriyel ekipmanlar. Maliyet etkinliği ve dayanıklılığın eşit derecede önemli olduğu durumlarda idealdir.

Not: Metrik trapez dişler (30° profil), prensip olarak Acme dişlerine benzer, ancak ISO standartlarına uygundur. Avrupa'da yaygındır ve CNC makinelerinde ve robotikte yaygın olarak kullanılır.

3.2Kare Diş: Yüksek Verimli Seçim

Kare dişler, vida eksenine dik diş yüzeylerine sahip olup 90° açı oluşturur. Azaltılmış temas alanı, sürtünme kayıplarını en aza indirir.

- Avantajları: Diş tipleri arasında en yüksek verimlilik. Aynı boyutta daha fazla yük kapasitesi sağlar veya aynı yük için motor gereksinimlerini azaltır. Radyal basınç oluşturmaz, bu da hassas hareket aktarımı için uygundur.

- Sınırlamalar: Üretimi zordur (tek noktadan kesim gerektirir), maliyeti yüksektir, kök dayanıklılığı düşüktür ve yük taşıma kapasitesi sınırlıdır.

- Uygulamalar: Yüksek verim ve hassasiyetin gerektiği ancak aşırı eksenel yüklerin gerekmediği vidalı krikolar, hassas takım tezgahları ve mengene.

3.3Payanda İpliği: Tek Yönlü Ağır Yükler İçin Tasarlanmıştır

Destek dişi (asimetrik trapez profil), tek yöndeki yüksek eksenel yükler için optimize edilmiştir. Yük taşıyan yan yüzeyi 7°'lik sığ bir açıya sahipken, karşı yan yüzeyi 45°'lik daha dik bir açıya sahiptir ve bu da güçlü bir kesme direnci sağlar.

- Avantajları: Kare dişlere eşdeğer verimlilik, kare dişlerin neredeyse iki katı mukavemet, aşırı tek yönlü kuvvetlere dayanabilme kapasitesi.

- Sınırlamalar: Ters yükler altında zayıf performans; çift yönlü harekete uygun değildir.

- Uygulamalar: Büyük vidalı presler, ağır hizmet tipi kaldırma kriko, dikey aktüatörler ve tek yönlü güç iletimi gereken enjeksiyon kalıplama makineleri.

3.4Metrik Trapez Diş (Tr): Uluslararası Standart

Metrik trapez diş, Acme dişleriyle aynı çalışma prensibine sahiptir ancak 30° yanal açıya sahiptir ve ISO metrik standartlarına uygundur, bu da onu uluslararası makinelerde yaygın olarak benimsenmesini sağlar.

- Avantajları: Yüksek derecede standardizasyon, küresel bileşenlerle uyumluluk ve iyi tanımlanmış üretim/test yönergeleri.

- Sınırlamalar: Acme dişlerine kıyasla biraz daha düşük yük kapasitesine sahiptir, ancak çoğu endüstriyel ihtiyaç için yeterlidir.

- Uygulamalar: CNC makineleri, endüstriyel robotlar, laboratuvar ekipmanları ve genel amaçlı güç iletim sistemleri.

3.5Bilyalı Vida Dişi: Yüksek Hassasiyet, Düşük Sürtünme

Bilyalı vidalar, yuvarlanan elemanların (bilyaların) somun ve vida mili arasında dolaşmasına olanak tanıyan neredeyse yarım daire biçimli bir diş profili kullanır. Bu tasarım, kayma sürtünmesini yuvarlanma sürtünmesine dönüştürerek son derece yüksek bir verimlilik sağlar; genellikle 90%'nin üzerindedir.

- Avantajları: Çok düşük sürtünme, uzun kullanım ömrü, olağanüstü hassasiyet ve mikrometre seviyesinde konumlandırma yeteneği.

- Sınırlamalar: Karmaşık üretim süreci, yüksek maliyet ve sıkı yağlama ve sızdırmazlık gereksinimleri.

- Uygulamalar: CNC makineleri, yarı iletken ekipmanlar, robotik, havacılık sistemleri ve hassasiyet ve tekrarlanabilirlik gerektiren diğer uygulamalar.

4.0Kurşun Vidaların Avantajları ve Dezavantajları: Maliyet, Performans ve Uygulama Arasındaki Denge

4.1Kurşun Vidaların Temel Avantajları

- Maliyet etkinliği: Bilyalı vidalara kıyasla daha düşük üretim maliyetlerine sahip olduklarından, bütçeye duyarlı, hafif ila orta yük uygulamaları için idealdirler.

- Kendiliğinden kilitlenme özelliği: Birçok vidalı mil tipi (örneğin trapez ve kare dişliler) doğası gereği kendiliğinden kilitlenir ve ek frenlere ihtiyaç duymadan pozisyonlarını korurlar; bu da özellikle dikey sistemlerde faydalıdır.

- Yüksek yük kapasitesi: Nominal sınırlar dahilinde, kurşun vidalar önemli eksenel yükleri kaldırabilir. Bronz somun konfigürasyonları ise birkaç ton yüke dayanabilir.

- Düşük bakım: Sadece üç çekirdek parçadan (mil, somun, dişler) oluşan basit bir yapıya sahiptir. Bazı kendi kendini yağlayan tasarımlar, kullanım ömürleri boyunca ek yağlama gerektirmez.

- Çevresel dayanıklılık: Yuvarlanan elemanların olmaması onları toz veya döküntülere karşı daha az hassas hale getirir, zorlu ortamlara uygundur.

- Sessiz ve pürüzsüz çalışma: Kayar dişli teması, minimum titreşim ve gürültü oluşturduğundan, tıbbi cihazlar veya ev otomasyonu gibi gürültüye duyarlı uygulamalar için uygundur.

4.2Kurşun Vidaların Sınırlamaları

- Daha düşük verimlilik: Kayan temas sürtünme kayıplarına neden olur ve verimlilik genellikle 40%'nin altındadır (optimize edilmiş tasarımlar ~50%'ye ulaşabilir). Sürekli güç iletimi için ideal değildir.

- Daha hızlı aşınma: Sürekli kayan temas, diş aşınmasını hızlandırır. Kare dişli somunların periyodik olarak değiştirilmesi gerekirken, trapez dişli somunlar aşınmayı telafi etmek için yarıklı somunlar kullanabilir, ancak yine de kullanım ömürleri kısalır.

- Hız sınırlamaları: Kritik hız ile sınırlıdır; bu hızın aşılması aşırı şaft titreşimine neden olur. Çalışma hızları genellikle kritik hız ile sınırlıdır ve bu da yüksek hızlı uygulamalar için uygunluğu kısıtlar.

- Tork verimsizliği: Yüksek sürtünme, onları çok yüksek tork iletimi gerektiren uygulamalar için uygunsuz hale getirir.

5.0Kurşun Vidalar Hakkında Sıkça Sorulan Sorular: Bükme, Geri Sürme ve Yağlama

5.1Kurşun Vidalar Bükülebilir mi? Riski Nasıl En Aza İndirirsiniz?

Kurşun vidalar belirli koşullar altında bükülebilir, bu özellikle uzunluk ve yük kullanımından etkilenir:

- Vida uzunluğu: Daha uzun vidalar, daha az sertlik nedeniyle bükülmeye daha yatkındır.

- Yük uyumluluğu: Vidayı nominal yükü dahilinde kullanmak ve üreticinin talimatlarına (hizalama doğruluğu ve destek yöntemi gibi) uymak, bükülmeyi önlemeye yardımcı olur.

- Tasarım önerisi: Vidanın yük değerinin uygulamaya uygun olduğundan emin olmak için aktüatörün ihtiyaç duyduğu tepe ve sürekli yükleri her zaman hesaplayın; böylece başlangıçtan itibaren eğilme riski azalır.

5.2Kurşun Vidalar Geri Sürme Özelliğine Sahip Olabilir mi? Verimlilik Ana Faktör Olarak

Geri sürüş, yükün vidayı döndürerek istenmeyen bir harekete neden olması durumunda meydana gelir. Bunun gerçekleşip gerçekleşmeyeceği vida verimliliğine bağlıdır:

- Düşük verimlilik (<40%): Çoğu durumda, normal koşullar altında, harici titreşim olmadan geri sürüş gerçekleşmez. Bu nedenle, birçok vidalı mil kendiliğinden kilitlenir.

- Yüksek verimlilik (>40%): Optimize edilmiş diş tasarımlarına sahip veya titreşime eğilimli ortamlardaki vidalar geri tepme sorunu yaşayabilir. Bu gibi durumlarda, ek bir frenleme veya kilitleme mekanizması önerilir.

5.3Kurşun Vidaların Yağlanması Gerekir mi? Bakım Talimatları

Yağlama gereksinimleri tasarıma ve çalışma ortamına bağlı olarak değişir:

Kendi kendini yağlayan vidalar: Elektrikli aktüatörlerdeki bazı vidalı miller önceden yağlanmıştır ve nominal koşullar altında kullanılmaları koşuluyla, hizmet ömürleri boyunca ek yağlama gerektirmezler.

Ağır hizmet tipi veya zorlu ortamlar: Yüksek yük, yüksek hız veya tozlu/nemli ortamlarda periyodik yağlama gereklidir.

Aşınmayı hızlandıran kirli gres kullanımından kaçınılmalıdır.

Bakımdan sonra kuru film yağlayıcıları kullanmayı veya ince bir tabaka temiz gres uygulamayı düşünün.

Bronz fındıklar: Bronz somunlar doğal olarak kendi kendini yağlarken, düzgün çalışmasını sağlamak ve kullanım ömrünü uzatmak için hafif gresten faydalanırlar.

6.0Kurşun Vidalar için Malzeme Seçimi: Karbon Çelikten Plastiğe

Malzeme seçimi, yük, ortam, hassasiyet ve maliyet gibi uygulama gereksinimlerine bağlıdır. Aşağıda yaygın malzemeler ve özellikleri verilmiştir:

| Malzeme Türü | Temel Özellikler | Tipik Uygulamalar |

| Karbon Çelik | Yüksek mukavemetli, düşük maliyetli, işlenmesi kolay, pas önleyici işlem gerektirir | Kuru, aşındırıcı olmayan ortamlardaki genel endüstriyel ekipmanlar (örneğin, makine aletleri, kriko) |

| Paslanmaz çelik | Korozyona dayanıklı, paslanmaz, karbon çeliğinden biraz daha düşük mukavemetli | Gıda işleme veya tıbbi cihazlar gibi nemli veya aşındırıcı ortamlar |

| Titanyum Alaşımı | Yüksek mukavemetli, hafif, korozyona dayanıklı, pahalı | Güç-ağırlık dengesi ve korozyon direnci gerektiren havacılık ve cerrahi ekipmanları |

| Alüminyum | Hafif, işlenmesi kolay, düşük mukavemetli | Küçük otomasyon sistemleri ve ev aletleri gibi hafif yük uygulamaları |

| Bronz | Kendi kendini yağlayan, aşınmaya dayanıklı, yüksek yük kapasitesi | Hassas makine somunları ve aktüatörler gibi orta ila ağır yük uygulamaları |

| Seramik | Çok yüksek mukavemetli, ısıya dayanıklı, düşük sürtünmeli, çok pahalı | Yüksek sıcaklık fırınları veya yarı iletken ekipmanları gibi aşırı koşullar |

| Plastik | Hafif, kendi kendini yağlayan, sessiz, sınırlı yük kapasitesi (≤150 kg) | Yazıcılar, ev aletleri veya tıbbi yardımcı cihazlar gibi hafif yük ve gürültüye duyarlı kullanımlar |

Not: Bazı durumlarda, zorlu ortamlarda dayanıklılığı artırmak ve yağlama gereksinimlerini azaltmak için kurşun vidalar yüzey kaplamalarıyla (örneğin PTFE bazlı) zenginleştirilir.

6.1Kurşun Vidaların Uygulamaları: Endüstriden Günlük Doğrusal Harekete

Maliyet etkinliği, kendiliğinden kilitlenme özelliği ve çeşitli ortamlara uyum sağlama gibi avantajları sayesinde, vidalı miller birçok alanda yaygın olarak kullanılmaktadır. Düzgün ve kontrollü doğrusal hareketin gerekli olduğu her yerde vidalı miller kullanılabilir:

6.2Endüstriyel Uygulamalar:

- Takım tezgahları: Torna, CNC ve freze tezgahlarında çalışma masalarının konumlandırılması ve takım beslemesi.

- Otomasyon ve robotik: Endüstriyel robotlarda eklem tahrikleri, otomasyonlu üretim hatlarında malzeme itme.

- Ağır makine: Vidalı preslerde ve krikolarda kuvvet iletimi; fikstür ve mengenelerde sıkıştırma mekanizmaları.

- Hassas üretim: 3D yazıcılarda, gravür makinelerinde ve hızlı prototipleme sistemlerinde yüksek doğrulukta konumlandırma.

6.3Tüketici ve Günlük Uygulamalar:

- Ev ekipmanları: Yüksekliği ayarlanabilir masalarda lineer tahrikler, perde motorları ve akıllı kilitler.

- Ofis ekipmanları: Yazıcı ve tarayıcılarda kağıt besleme ve lens konumlandırma.

- Toplu taşıma: Araba koltuğu ayarları ve tavan penceresi çalıştırma için doğrusal aktüatörler.

6.4Tıbbi Uygulamalar:

- Tıbbi görüntüleme ekipmanları: Röntgen, MR ve BT tarayıcılarında hasta yatağı konumlandırması.

- Minimal invaziv cerrahi: Otomatik cerrahi aletlerde hassas mikro hareketler.

- İlaç dağıtımı: Hassas ilaç cihazlarında dozaj mekanizmaları.

Not: Tıbbi ve diğer özel alanlarda minyatürleştirme gereksinimlerini karşılamak için, kurşun vidalar 0,5 mm kadar küçük çaplarda veya daha da küçük çaplarda üretilebilir.

7.0Kurşun Vidalar ve Bilyalı Vidalar: Doğru Doğrusal Hareket Bileşenini Seçme

Hem vidalı miller hem de bilyalı miller, döner hareketi doğrusal harekete dönüştürür, ancak yapıları ve performansları önemli ölçüde farklılık gösterir. Seçim, uygulama gereksinimlerine göre yapılmalıdır:

| Karşılaştırma Faktörü | Kurşun Vida | Bilyalı Vida |

| Çekirdek Yapı | Vida ve somun arasında doğrudan kayan temas, yuvarlanan eleman yok | Somun, yuvarlanma yoluyla iletilen hareketle dönen bilyalı rulmanlar içerir |

| Yeterlik | Düşük (tipik olarak ≤40%) | Yüksek (tipik olarak 85–95%) |

| Kesinlik | Orta (genel uygulamalara uygun) | Yüksek (üstün konumlandırma ve tekrarlanabilirlik) |

| Kendiliğinden Kilitlenen | Genellikle kendi kendini kilitleyen (verimlilik <40% olduğunda) | Kendiliğinden kilitlenmez (harici fren gerektirir) |

| Maliyet | Düşük (basit yapı, üretimi kolay) | Yüksek (karmaşık tasarım, hassas işleme gerektirir) |

| Gürültü | Düşük (kayar temas, sessiz çalışma) | Daha yüksek (top yuvarlanması gürültüye neden olur) |

| Yük Kapasitesi | Orta ila ağır yük (bronz somunlar birkaç tonu destekleyebilir) | Orta ila ağır yük (daha az darbe direnci) |

| Aşınma ve Hizmet Ömrü | Daha hızlı aşınma, daha kısa ömür | Daha yavaş aşınma, öngörülebilir ömür (L10 standardı) |

| Tipik Uygulamalar | Orta/hafif yük, düşük hız, bütçeye duyarlı, dikey hareket | Yüksek hızlı, yüksek hassasiyetli, sürekli görev gerektiren, verimlilik açısından kritik uygulamalar |

8.0Doğru Kılavuz Vida Nasıl Seçilir? Temel Parametreler ve Seçim İpuçları

Bir vidalı mil seçimi, uygulama gereksinimlerine göre yapılmalı ve performansın sistem ihtiyaçlarıyla uyumlu olmasını sağlamak için aşağıdaki kritik parametrelere özellikle dikkat edilmelidir:

8.1Yük Kapasitesi: Tepe ve Sürekli Yükleri Eşleştirin

- Pik Yük: Ani hızlanma veya yavaşlama sırasında oluşan anlık kuvvet (sürekli yükün 5 katına kadar olabilir).

- Sürekli Yük: Zaman içerisinde somuna etki eden ortalama yük (RMS değeri) olup, vidanın L10 kullanım ömrünü doğrudan belirler.

- Malzeme Yönergeleri: Plastik somunlar genellikle 150 kg'dan az yük taşıyabilirken, bronz somunlar birkaç tona kadar yük taşıyabilir. Seçiminizi her zaman gerçek yük koşullarına göre yapın.

8.2Hız: Kritik Hız Aralığı İçinde Çalışın

Maksimum çalışma hızı, vidanın kritik hızı ile sınırlıdır (bu hızın aşılması aşırı şaft titreşimine ve güvenlik risklerine neden olur).

Önerilen çalışma hızı, kritik hızın ≤ 80%'si olmalıdır. Daha düşük çalışma hızları, ısı birikimini azaltmaya yardımcı olur ve daha kısa görev döngülerine olan ihtiyacı ortadan kaldırır.

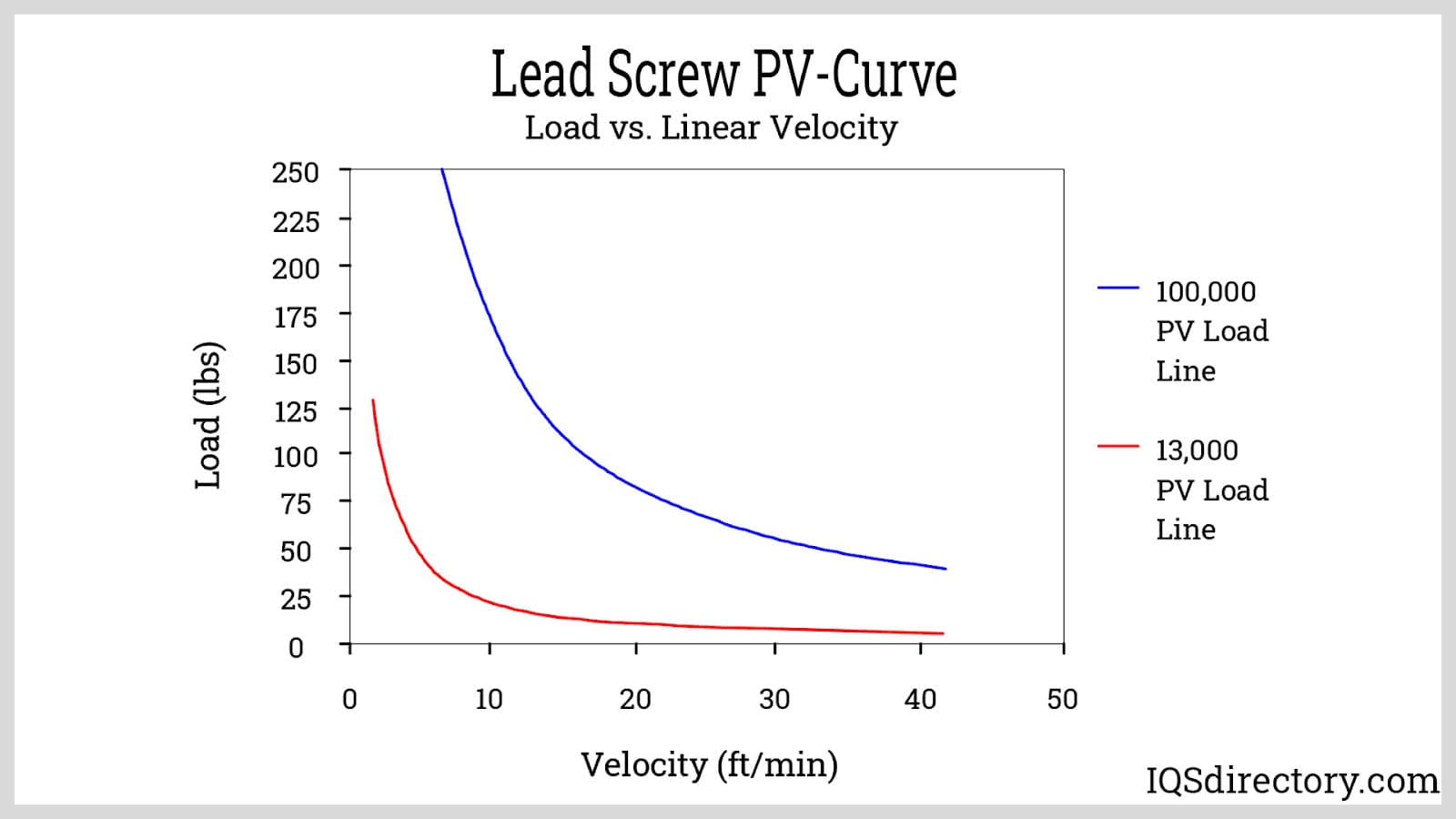

8.3Basınç-Hız Faktörü (PV Değeri): Aşırı Isınma Hasarını Önleyin

PV faktörü, somun-vida arayüzündeki yüzey basıncı × kayma hızının çarpımıdır ve polimer vidalı mil düzenekleri için kritik öneme sahiptir.

Daha yüksek yükler, sürtünmeden kaynaklanan ısıyı ve kalıcı hasarı önlemek için daha düşük hızlar gerektirir.

Daha yüksek hızlar, gerçek PV değerinin malzemenin PV sınırının altında kalmasını sağlamak ve böylece hizmet ömrünü uzatmak için daha düşük yükler gerektirir.

8.4Çevresel Uyumluluk: IP Derecesini ve Malzemeleri Dikkate Alın

Zorlu ortamlar (toz, nem, korozyon) için, IP derecesine (toz ve suya dayanıklılık) dikkat edilerek paslanmaz çelik vidalar veya PTFE kaplı vidalar önerilir.

Temiz ortamlarda (medikal, elektronik) plastik veya alüminyum vidalar ağırlık azaltma ve sessiz çalışma açısından avantajlar sunar.

8.5Diş Tipi: Verimlilik ve Yük Yönüne Uygun

- Yüksek verimli uygulamalar için kare dişler.

- Tek yönlü ağır yükler için payanda dişleri.

- Genel endüstriyel kullanım için Acme (trapez) dişler.

9.0Çözüm

- Yerleşik Teknoloji

Kurşun vidalar, CNC hassas diş açma ve 3 kalıplı diş açma gibi üretim tekniklerinden büyük ölçüde etkilenen, kanıtlanmış bir doğrusal hareket çözümüdür. - Seçim Hususları

Doğru vidayı seçmek için maliyet, yük gereksinimleri, hassasiyet talepleri ve çevresel koşulların değerlendirilmesi gerekir. - En İyi Uygulamalar

- İdeal kullanım alanı: Orta ve hafif yükler, düşük hızlı hareket, dikey konumlandırma ve maliyet açısından hassas projeler.

- Daha az uygundur: Yüksek hızlı, yüksek hassasiyetli veya sürekli görev uygulamaları için bilyalı vidalar veya diğer gelişmiş sistemler daha uygun olabilir.

Referanslar

www.iqsdirectory.com/articles/ball-screw/lead-screws.html

www.progressiveautomations.com/blogs/how-to/lead-screw-questions-asked-answered

ractory.com/lead-screws/

kiwimotion.co.uk/technical-articles/ball-screws/ball-screw-vs-lead-screw/

blog.igus.ca/2021/06/03/kurşun-vida-nedir/