- 1.0Sac Metal Damgalama ve Kalıplarına Giriş

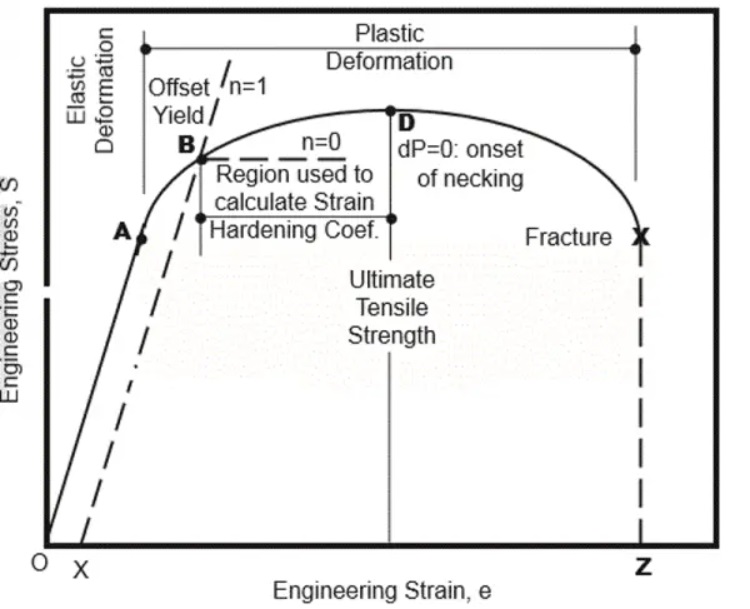

- 2.0Sac Metalde Şekillendirilebilirlik ve Sünekliğin Anlaşılması

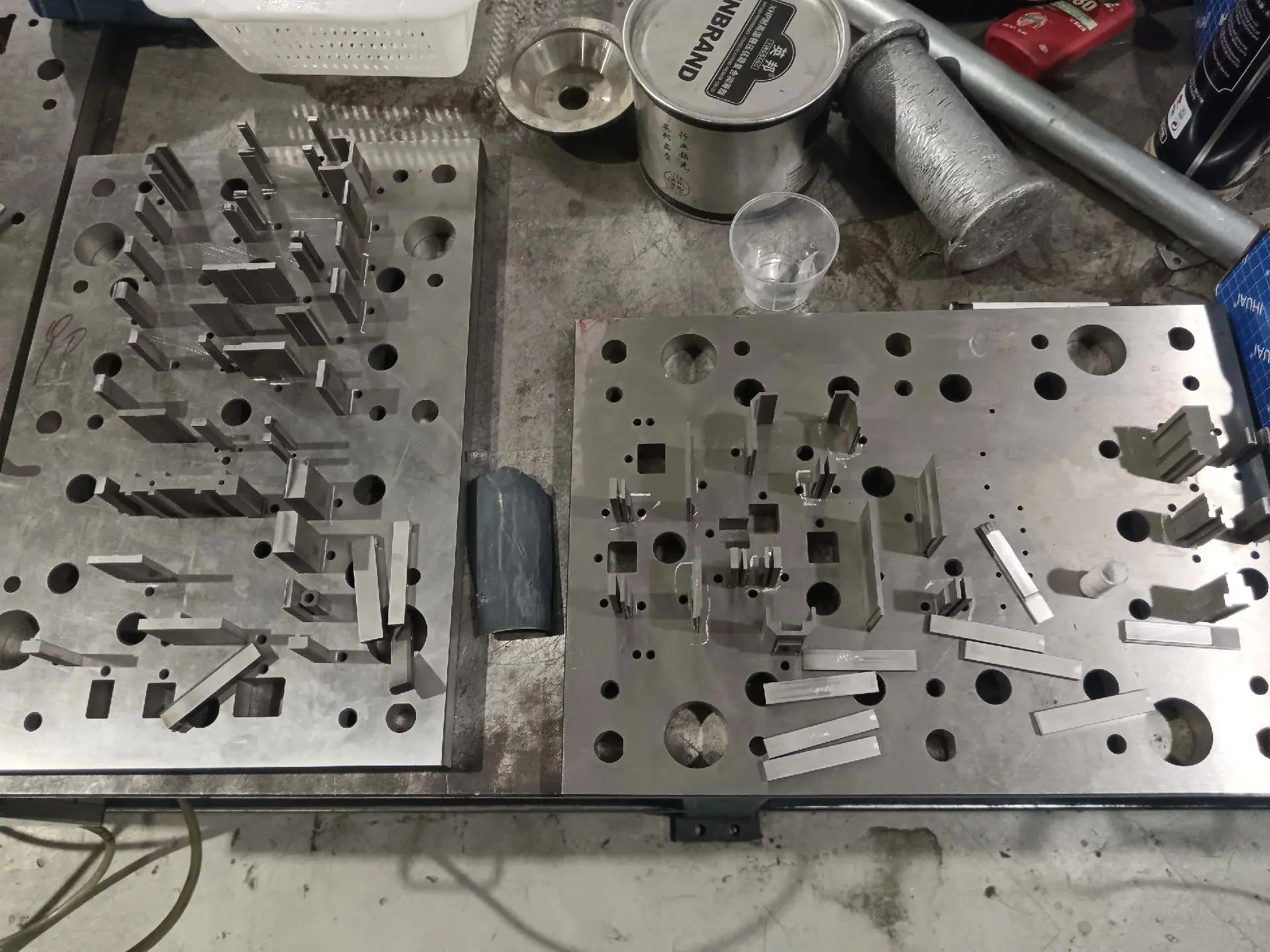

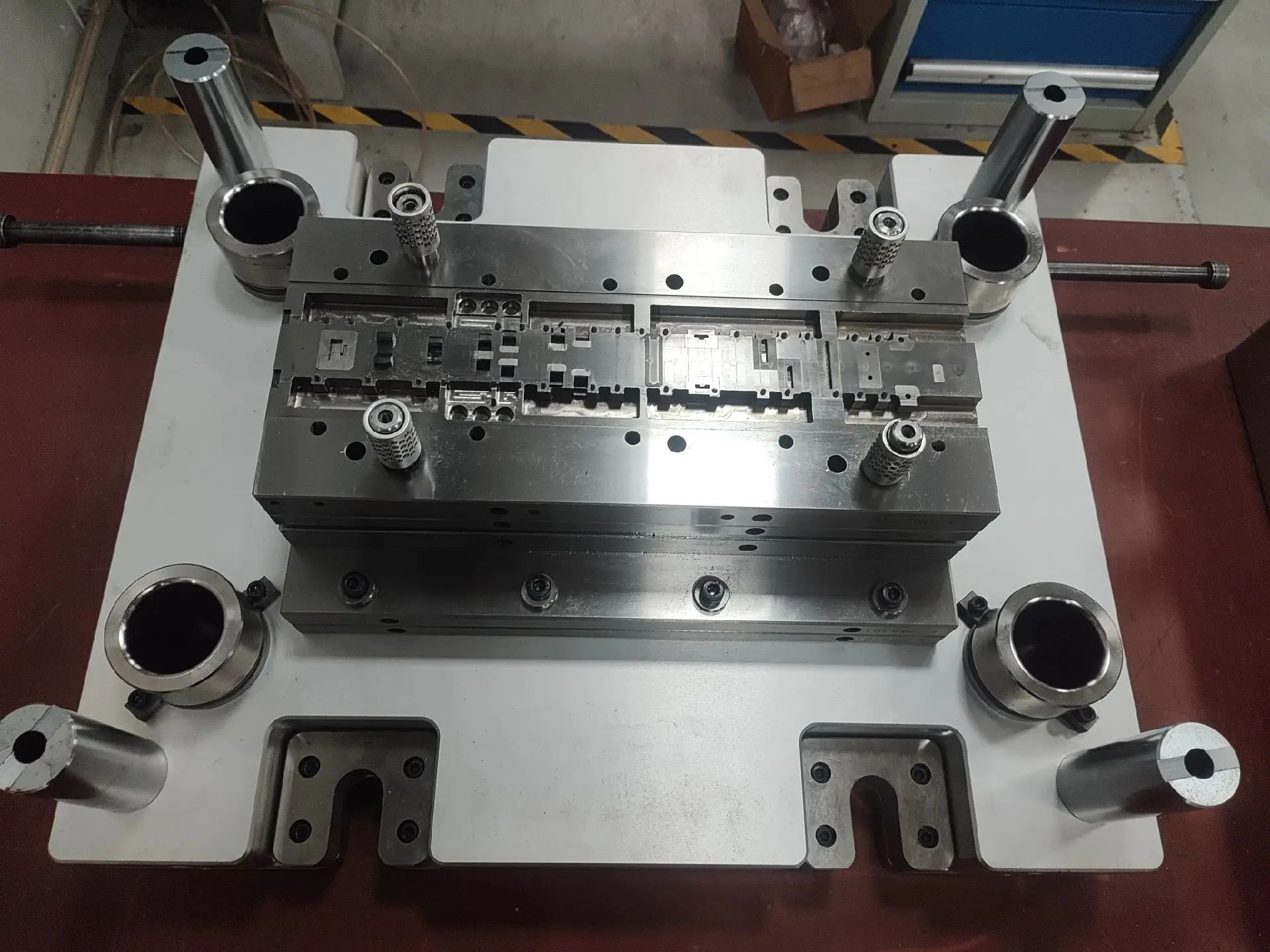

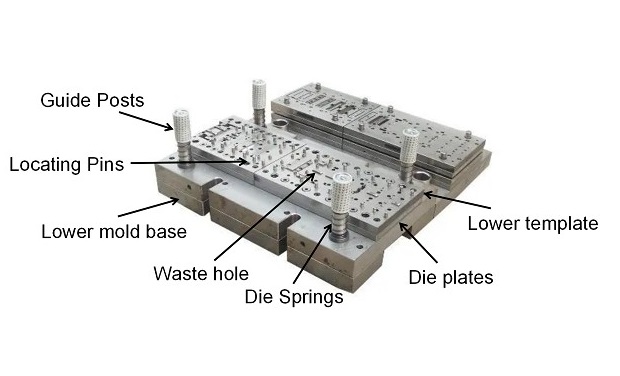

- 3.0Sac Metal Damgalama Kalıpları: Bileşenler ve İşlevler

- 4.0Kesme Kalıpları ve Kesme İşlemleri

- 5.0Şekillendirme Kalıpları ve Temel İşlemleri

- 6.0Tek İstasyon ve Çoklu İstasyon Kalıpları

- 7.0Damgalamada Kalıp Yağlamanın Önemi

- 8.0Dairesel Izgara Analizi (CGA): Damgalı Parça Kalitesinin Optimize Edilmesi

- 9.0Kalıp Tasarımında Sonlu Elemanlar Modellemesinin (FEM) Kullanımı

- 10.0SSS: Sac Metal Damgalama ve Kalıplar

Sac metal presleme, özel kalıplar ve güçlü presler kullanarak metal levhaları şekillendirip hassas parçalara kesen yüksek hacimli bir üretim sürecidir. Otomotiv, havacılık ve beyaz eşya gibi endüstrilerde yaygın olarak kullanılan bu yöntem, karmaşık bileşenleri verimli bir şekilde üretmek için malzeme şekillendirilebilirliğini mühendislik takımlarıyla birleştirir.

1.0Sac Metal Damgalama ve Kalıplarına Giriş

Sac metal damgalama, yüksek hacimli bir üretim sürecidir ve damgalama presleri ve sac metali şekillendirip bitmiş parçalara kesmek için özel kalıplar. Pres, kalıp setini kapatmak için gereken kuvveti sağlar ve ardından parçayı oluşturur.

Üretim damgalama işlemi genellikle .020” ile .080” kalınlığındaki sac malzemeler kullanılarak gerçekleştirilirken, bu işlem çok ince folyolara (.001”) ve 1.000”e yaklaşan kalın levha stoklarına da uygulanabilir.

2.0Sac Metalde Şekillendirilebilirlik ve Sünekliğin Anlaşılması

Şekillendirilebilirlik, bir sac metal malzemenin preslemede ne kadar iyi performans göstereceğini belirleyen temel özelliktir. Malzemenin bükülebilme, esnetilebilme veya istenen şekle çekilebilme kabiliyetini ifade eder. Bu özellikler metalurji terimi altında yer alır. süneklik, malzemenin kırılmadan deforme olma ve uzama kabiliyetidir. Parçanın geometrisi ve karmaşıklığı, malzemenin ne kadar deforme olması gerektiğini doğrudan etkiler.

Malzeme özelliklerinin yanı sıra, şekillendirilebilirliği etkileyen diğer faktörler şunlardır:

- Kalıbın tasarımı

- Basının türü ve yetenekleri

- Pres vuruş hızı

- Yağlama yöntemleri

- Sac metal besleme mekanizmaları

- İzleme ve kontrol sistemleri

3.0Sac Metal Damgalama Kalıpları: Bileşenler ve İşlevler

Kalıplar, presin her vuruşunda tutarlı ve doğru sonuçlar verecek şekilde dikkatlice tasarlanmıştır.

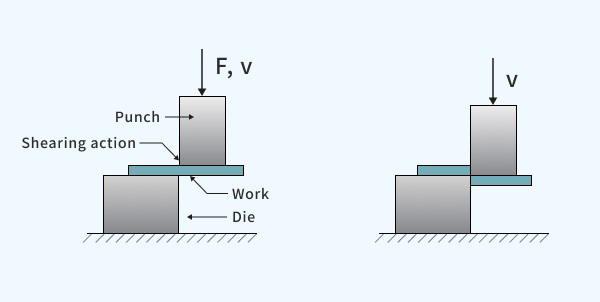

4.0Kesme Kalıpları ve Kesme İşlemleri

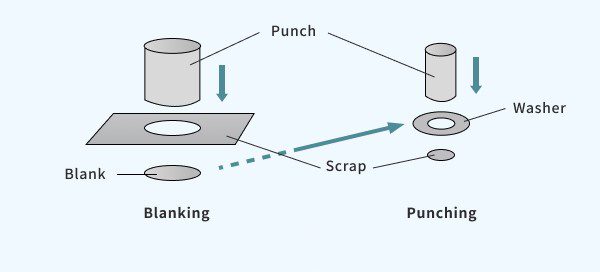

Kesme kalıpları, sac levhaları istenilen şekillerde kesmek için kullanılır. Bunlar, aşağıdakiler gibi çeşitli özel işlemleri gerçekleştirir:

- Boşluk: Parçanın tüm dış profilinin sacdan kesilmesi

- Yumruklama: Delikler veya yuvalar oluşturmak için sümüklü böcekleri çıkarma

- Kırpma: Şekillendirilmiş parçalardan fazla metalin kesilmesi

Bu işlemlerde, zımba (erkek) ve kalıp (dişi) arasında uygun kalıp boşluğu çok önemlidir. Bu boşluk, malzemenin kalınlığına ve temperine bağlıdır. Genellikle, daha kalın veya daha sert malzemeler daha geniş boşluklar gerektirir. Daha yumuşak metaller, daha derin zımba penetrasyonu sağlar.

5.0Şekillendirme Kalıpları ve Temel İşlemleri

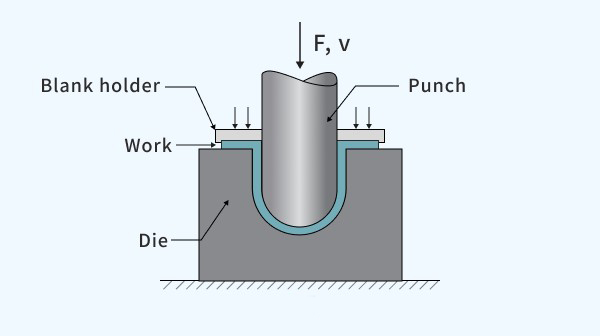

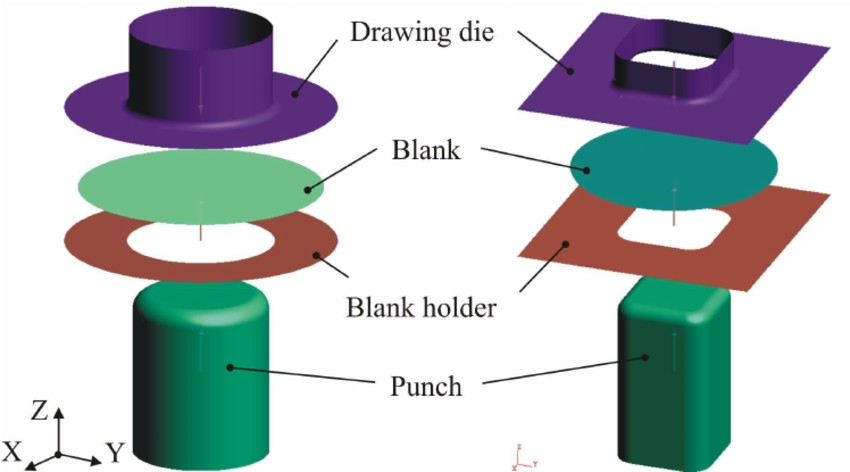

Şekillendirme, metalin kesilerek değil, kalıbın konturlarına göre şekillendirilmesi anlamına gelir. Yaygın şekillendirme işlemleri şunlardır:

- Çizim: Derin şekiller oluşturmak için bir kalıbın boşluğuna bir boşluk çekmek. Bu, boş tutucu metal akışını kontrol etmek ve kırışmayı veya kırılmayı önlemek için.

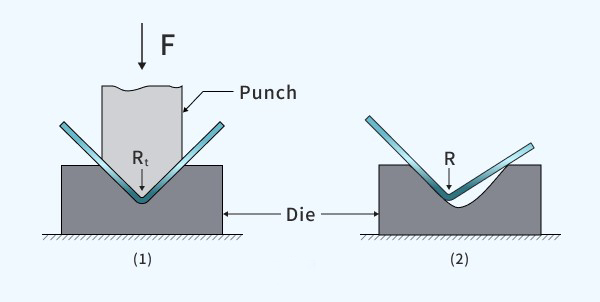

- Bükme: Sertlik ve form katmak için tanımlanmış açılar veya eğriler oluşturma

- Flanşlama:Ekstra güç veya sabitleme için kenarlardan küçük açılı uzantılar oluşturma

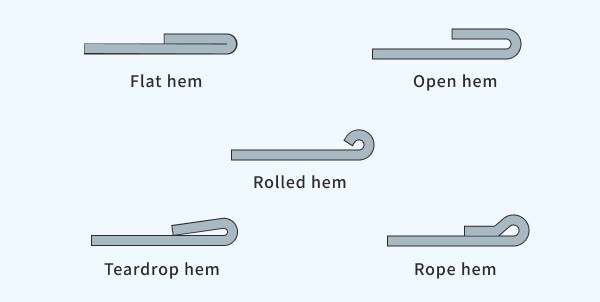

- Kıvırma: Bir flanşın, eşleşen parçalar için pürüzsüz bir kenar oluşturmak üzere kendi üzerine katlanması

Her şekillendirme işlemi, nihai parçanın genel geometrisi, dayanıklılığı ve işlevselliği üzerinde rol oynar.

6.0Tek İstasyon ve Çoklu İstasyon Kalıpları

Damgalama işlemleri farklı tipteki kalıplar kullanılarak gerçekleştirilebilir:

- Tek İstasyon Kalıpları:

- Bileşik kalıplar: Kesme ve delme gibi birden fazla kesme işlemini aynı anda gerçekleştirin

- Kombinasyon kalıpları: Tek bir kalıpta hem kesmeyi hem de şekillendirmeyi birleştirin

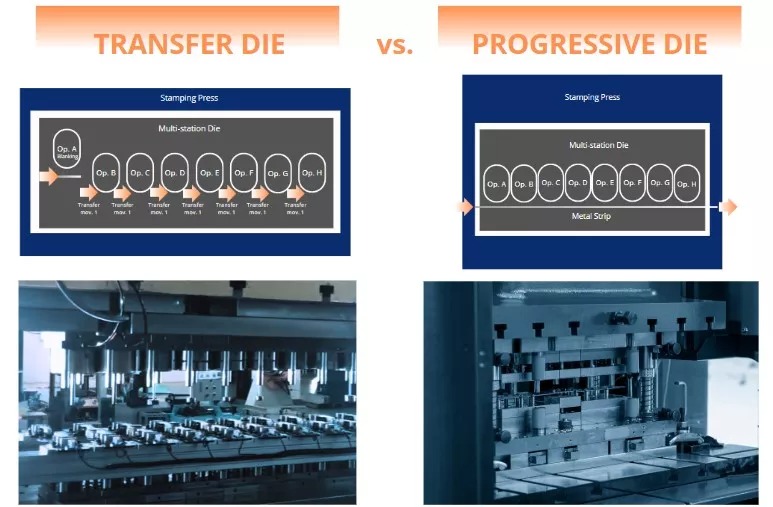

Çoklu İstasyon Kalıpları:

- İlerici ölür: Bobin beslemeli malzeme kullanılır ve her istasyon damgalama sürecinde bir adım gerçekleştirir. Parçalar, tamamen şekillenip ayrılana kadar bir taşıyıcı şerit aracılığıyla birbirine bağlı kalır.

- Transfer kalıpları: Aynı kalıp seti içinde istasyondan istasyona mekanik olarak aktarılan önceden kesilmiş boşlukları kullanın

- Tandem pres hatları: Bir serideki her baskının belirli bir görevi (örneğin, çizim veya kırpma) gerçekleştirdiği büyük ölçekli işlemler

Bu çeşitli kalıp konfigürasyonları, karmaşık parçaların verimli ve yüksek verimle üretilmesini sağlar.

7.0Damgalamada Kalıp Yağlamanın Önemi

Damgalama sırasında, takım ile metal malzeme arasındaki yüksek basınçlı temas önemli bir sürtünmeye neden olur. Yağlama bu sürtünmeyi azaltarak takım ömrünü uzatır, gerekli tonajı düşürür ve yüzey kalitesini iyileştirir.

Yaygın yağlayıcı türleri şunlardır:

- Hafif mineral yağlar

- Yüksek viskoziteli çekme bileşikleri

- Yağ bazlı, suda çözünen veya sentetik yağlayıcılar

Bunlar şu şekilde uygulanabilir: - Manuel fırça veya rulo

- Damlama sistemleri

- Otomatik makine silindirleri

- Sprey veya sel uygulaması

Başarılı ve tutarlı bir şekillendirme süreci için doğru yağlama yönteminin ve sıvısının seçilmesi çok önemlidir.

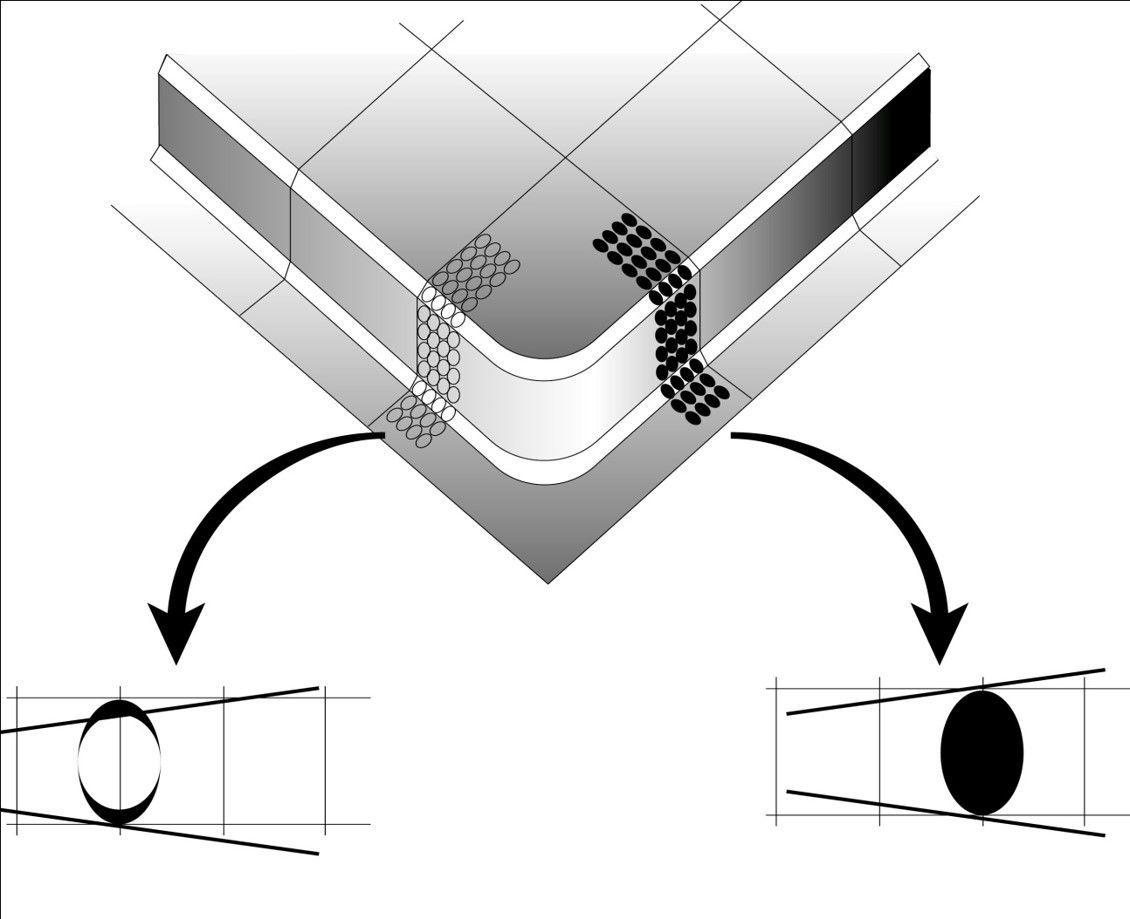

8.0Dairesel Izgara Analizi (CGA): Damgalı Parça Kalitesinin Optimize Edilmesi

Kalıp üreticileri, bozulmuş ızgarayı analiz ederek kalıpta hangi değişikliklerin yapılması gerektiğini belirleyebilir. Son parça kalite gerekliliklerini karşılayana kadar işlem tekrarlanır.

9.0Kalıp Tasarımında Sonlu Elemanlar Modellemesinin (FEM) Kullanımı

Mühendisler, deneme yanılmada harcanan zamanı azaltmak için giderek artan bir şekilde simülasyon araçlarını kullanıyorlar: Sonlu Elemanlar Modellemesi (FEM)FEM, derin çekme gibi karmaşık şekillendirme süreçlerinin sanal analizini sağlayarak, fiziksel kalıplar üretilmeden önce malzemenin nasıl davranacağını tahmin eder. Bu, şunlara yardımcı olur:

- Takım tekrarını en aza indirin

- Boşluğun şeklini ve boyutunu optimize edin

- Kalıp imalatından önce parçaların üretilebilir olduğundan emin olun

FEM, CGA ve uzman işçilikle bir araya geldiğinde daha verimli damgalama iş akışları ve daha yüksek kaliteli parçalar ortaya çıkıyor.

10.0SSS: Sac Metal Damgalama ve Kalıplar

S1: Sac metal damgalamada kesme ve delme arasındaki fark nedir?

A1: Kesme, bir parçanın dış çevresini sacdan keserken, delme, parçanın içinde bir delik veya açıklık oluşturmak için bir parçayı çıkarır. Her ikisi de kesme kalıpları kullanılarak yapılır.

S2: Progresif ve transfer kalıpları arasındaki farklar nelerdir?

A2: Progresif kalıplar, bobin stokunu birden fazla kalıp istasyonundan geçirir ve her istasyon sürekli bir şerit üzerinde farklı bir işlem gerçekleştirir. Transfer kalıpları ise mekanik transfer sistemleri kullanarak tek tek boşlukları bir istasyondan diğerine taşır.

S3: Delme işlemlerinde kalıp boşluğu neden bu kadar önemlidir?

A3: Uygun kalıp boşluğu, temiz kesimler sağlar, çapakları önler ve takım aşınmasını azaltır. Bu boşluk, malzeme kalınlığına ve özelliklerine göre ayarlanmalıdır.

S4: Derin çekme sırasında kırışma veya yırtılma neden olur?

A4: Zayıf şekillendirilebilirlik, yetersiz kalıp tutma kuvveti veya yanlış zımba/kalıp tasarımı, kırışmaya, incelmeye veya yırtılmaya yol açabilir. Bu kusurlar genellikle CGA veya FEM analizi ile tespit edilip düzeltilir.

S5: Metal damgalamada ne tür yağlayıcı kullanılmalıdır?

A5: Yağlayıcı seçimi, işlem türüne ve malzemeye bağlıdır. Hafif yağlar hafif şekillendirme için yaygın olarak kullanılırken, ağır çekme işlemleri yüksek viskoziteli sentetik bileşikler gerektirebilir. Uygulama yöntemi de verimliliği etkiler.

S6: Tek bir kalıp birden fazla işlemi gerçekleştirebilir mi?

A6: Evet. Bileşik ve kombinasyon kalıpları, kesme, delme ve şekillendirme işlemlerini aynı anda gerçekleştirebilir. Progresif veya transfer sistemleri gibi çok istasyonlu kalıplar, işlemleri ayrı istasyonlar üzerinden sıralar.

S7: Sonlu Elemanlar Modellemesi kalıp tasarımını nasıl iyileştirir?

A7: FEM, takımlama yapılmadan önce malzeme akışını ve deformasyonunu simüle eder. Potansiyel arıza bölgelerini belirler, yeniden işlemeyi azaltır ve parçaların doğru ve verimli bir şekilde üretilmesini sağlar.

Referanslar

https://www.tldmetal.com.tw/news_detail/21.htm