giriiş

Sac metal imalatı, basit oyuncakların üretiminden karmaşık uçak parçalarına kadar çok çeşitli üretim süreçleri için olmazsa olmazdır. Yaygın kullanımına rağmen, bu sürecin nasıl işlediğini anlamak hayati önem taşır. Bu makale, sac metal imalatında kullanılan teknikler ve malzemeler hakkında ayrıntılı bir genel bakış sunmaktadır.

1.0Sac Metal Üretimi Nedir?

Sac metal imalatı, kesme, katlama, bükme ve montaj gibi işlemler yoluyla düz metal sacların istenilen parçalara ve ürünlere dönüştürülmesi sürecidir.

Yaygın olarak kullanılan malzemeler arasında çelik, alüminyum, paslanmaz çelik, pirinç, bakır ve çinko bulunur. Sac kalınlığı genellikle 0,006 ila 0,25 inç arasındadır. Daha kalın saclar ağır hizmet uygulamaları için uygunken, daha ince saclar işlenebilirlik gerektiren uygulamalar için daha iyidir.

Üretim süreci, spesifikasyonların belirlendiği kapsamlı bir tasarım aşamasıyla başlar ve ardından çeşitli temel teknikler kullanılır. Bu teknikler dört ana kategoriye ayrılabilir:

- Kesme

- Şekillendirme

- Katılmak

- Bitirme

2.0Sac Metal Kesme Teknikleri

Kesme işlemleri, metal levhaları parçalara ve şekillere ayırmak için kullanılır. Kesme teknikleri genel olarak şu şekilde sınıflandırılabilir:

| Tip | Yöntemler |

| Kesmeden kesme | Lazer kesim, plazma kesim, su jeti kesim |

| Kesme tabanlı kesme | Kırpma, kesme, delme, testere ile kesme |

2.1Lazer Kesim

Lazer kesim, odaklanmış lazer ışınları kullanılarak metallerin bölgesel olarak eritildiği termal bir işlemdir. Işın, malzemeye emilir ve buharlaşırken, bir kesme memesi, erimiş malzemeyi uzaklaştırmak ve kesme kafasını korumak için gaz (genellikle azot veya oksijen) enjekte eder.

Lazer kesim, paslanmaz çelik, yumuşak çelik ve bazı demir dışı metaller gibi malzemeler için uygundur. Alüminyum gibi yansıtıcı malzemeler fiber lazerler gerektirebilir. Tipik kalınlık kapasitesi 20 mm ile 40 mm arasındadır.

Avantajları:

- Yüksek esneklik ve hassasiyet

- Zaman açısından verimli

- Çok çeşitli malzemelere uygulanabilir

Dezavantajları:

- Yüksek enerji ve gaz tüketimi

- Önemli güvenlik önlemleri ve ilk yatırım gerektirir

2.2Plazma Kesim

Bu termal işlem, metali eritmek ve kesmek için iyonize gaz (plazma) kullanır. Bu yöntem yalnızca elektriksel olarak iletken malzemelerde etkilidir ve genellikle yüzey kalitesinin kritik olmadığı daha kalın saclarda (50 mm'ye kadar) kullanılır.

Uygun malzemeler: Alüminyum, paslanmaz çelik, bakır, pirinç

Avantajları:

- Yüksek hızlı kesme

- Otomasyon yeteneği

- Düşük ısı girdisine sahip yüksek mukavemetli metaller için uygundur

Dezavantajları:

- Yüksek güç tüketimi

- Kuru kesme sırasında olası gürültü

2.3Su jeti kesimi

Su jeti kesimi, metalleri kesmek için genellikle yaklaşık 60.000 psi'lik yüksek basınçlı bir su akışı kullanır. Saf su jetleri yumuşak malzemeler için kullanılırken, aşındırıcı su jetleri karbon çeliği ve alüminyum gibi sert metalleri keser.

Avantajları:

- Isıdan etkilenen bölge yok

- Çapaksız mükemmel yüzey kalitesi

- Çok çeşitli malzemeleri kesebilir

Dezavantajları:

- Yüksek basınçlı sistemler bükülmeye neden olabilir

- Bozulmayı önlemek için destek aparatlarına ihtiyaç vardır

2.4Boşluk

Kesme işlemi, sac levhadan bir parçayı çıkarmak için bir zımba ve kalıp kullanır. Delinmiş parça son bileşen haline gelirken, kalan sac hurda olur.

Avantajları:

- Yüksek boyutsal doğruluk

- İyi tekrarlanabilirliğe sahip özel parça üretimi

Dezavantajları:

- Yumruklamaktan daha yavaş

- Daha yüksek takım maliyeti

2.5Kesme

Kesme, düz sac levhalar üzerinde yüksek basınçlı bıçaklar kullanılarak düz çizgiler kesmek için kullanılır. Temiz bir yüzey gerektirmeyen yumuşak metallerin yüksek hacimli kesimi için idealdir.

Avantajları:

- Büyük partiler için hızlı ve ekonomik

- Düz kesimler için basit, etkili

Dezavantajları:

- Çapaklara ve deformasyonlara neden olur

- Temiz kenarlara ihtiyaç duyan uygulamalar için uygun değildir

2.6Testere ile kesme

Testere, malzemeyi kademeli olarak çıkarmak için testere dişli bıçaklar kullanır. Yatay şerit testereler çubuk stok boyutlandırma için kullanılırken, dikey testereler karmaşık kontur kesimleri gerçekleştirir.

Avantajları:

- Yüksek kesim hassasiyeti

- Küçük kesme derinliği sayesinde düşük malzeme israfı

- Çeşitli demir dışı malzemeleri destekler

Dezavantajları:

- Düz sac kesimi sırasında daha az temas kararlılığı

- Yüzey kalitesinde tutarsızlıklar

2.7Yumruklama

Delme, sac levhada delikler açmak için kesme kuvveti kullanır. Kesme işleminin aksine, çıkarılan parça hurdadır ve sac levha son bileşen olarak kalır.

Avantajları:

- Yüksek hızlı delik açma

- Temiz ve hassas kesimler

- Termal bozulma yok

Dezavantajları:

Kurulum hassas alet ve kalıp hizalaması gerektirir

Her Üreticinin Bilmesi Gereken 9 Sac Delme Yöntemi

3.0Sac Metal Şekillendirme Teknikleri

Şekillendirme, metalin katı haldeyken yeniden şekillendirilmesini içerir. Bu bölümde, imalatta kullanılan temel şekillendirme süreçleri açıklanmaktadır.

3.1Bükme

Bükme, uygulanan kuvvet kullanılarak metalin deforme olmasına neden olur pres frenleri veya haddeleme makineleriBükme, aşağıdaki gibi sünek ancak kırılgan olmayan metaller için idealdir:

- Yumuşak çelik

- Yay çeliği

- Alüminyum 5052

- Bakır

Bükülmesi daha zor olan malzemeler arasında alüminyum 6061, pirinç, bronz ve titanyum bulunur.

Yaygın Bükme Teknikleri:

| Yöntem | Tanım |

| Rulo Bükme | Silindirler kullanılarak levhalar tüplere, konilere ve içi boş şekillere dönüştürülür |

| Döner Bükme | Keskin köşeler veya >90° açılar üretir |

| Silme Bükme | İç yarıçapı tanımlamak için bir silme kalıbı kullanır |

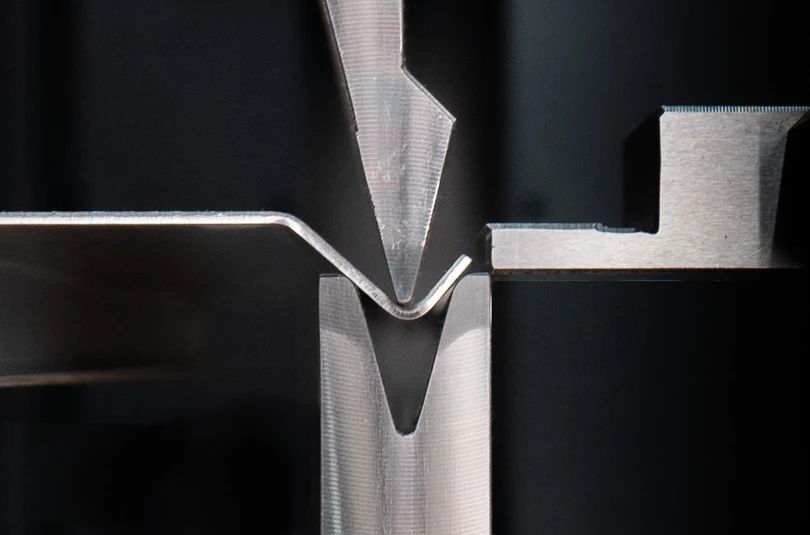

| V-Bükme | Metal, bir zımba kullanılarak V şeklindeki bir kalıp üzerine bükülür |

| U-Bükme | V-bükmeye benzer, ancak U şeklindeki parçalar için U şeklinde bir kalıp kullanılır |

Avantajları:

- Son parçalarda iyi mekanik özellikler

- Düşük ve orta hacimli üretim için uygun maliyetli

Dezavantajları:

Geri yaylanma doğruluğu etkileyebilir

3.2Kıvırma

Kıvırma, sac levhayı kendi üzerine katlama işlemidir ve genellikle iki aşamada yapılır:

- V-kalıp şeklinde bükülme

- Etek ucunu üretmek için bir kalıpta düzleştirme

Avantajları:

- Kenarları güçlendirir

- Estetiği iyileştirir

- Yüksek boyut kontrolü

Dezavantajları:

Malzeme deformasyonu riski

3.3Yuvarlamak

Sac haddeleme, eğirme silindirleri kullanılarak kalınlığın azaltılmasını sağlar. Bu işlem şu şekilde sınıflandırılabilir:

- Sıcak haddeleme: Yeniden kristalleşme sıcaklığının üstünde

- Soğuk haddeleme: Oda sıcaklığında veya oda sıcaklığına yakın

Yaygın uygulamalar: Borular, tüpler, damgalar, diskler, tekerlekler

Avantajları:

- Yüksek hız, yüksek verimlilik

- Tutarlı kalınlık

- Sıkı toleranslar elde edilebilir

Dezavantajları:

- Yüksek ilk yatırım gerektirir

- Seri üretime daha uygun

Sac Haddeleme İşlemleri Açıklandı: Üç-Silindirli, Dört-Silindirli ve Koni Şekillendirme Teknikleri

3.4Damgalama

Damgalama, sac metali soğuk şekillendirmek için kalıplar ve presler kullanır. Bu işlem, tek bir işlemde bükme, delme, kabartma ve flanşlama işlemlerini içerebilir.

Malzemeler: Paslanmaz çelik, alüminyum, pirinç, bakır

Avantajları:

- Düşük işçilik ve takım maliyeti

- Kolay otomasyon

- Yüksek tekrarlanabilirlik

Dezavantajları:

- Üretim başladıktan sonra kalıpları değiştirmek pahalıdır

Sac Metal Damgalama Kalıpları ve İşlemlerine İlişkin Tam Kılavuz

3.5Kıvrılma

Kıvırma, güvenlik ve kenar sağlamlığı için dairesel, içi boş kenarlar oluşturur. Genellikle üç aşamada gerçekleştirilir:

- İlk eğri oluşumu

- Eğriyi yuvarlamak

- Bukle kapatma

Avantajları:

- Keskin kenarları ortadan kaldırır

- Bileşen kenarlarını güçlendirir

Dezavantajları:

- Çapaklara veya deformasyonlara neden olabilir

3.6Metal Döndürme

Döndürme, bir mandrel üzerinde dönme ve şekillendirme silindiri kullanılarak metal disklerin yeniden şekillendirilmesidir.

Malzemeler: Paslanmaz çelik, alüminyum, pirinç, bakır

Avantajları:

- İçi boş, simetrik şekiller için uygundur

- Küçük ve büyük partiler için esnek

Dezavantajları:

- Eş merkezli tasarımlarla sınırlıdır

- Boyut ve şekil kısıtlamaları

Metal Döndürme Nedir? İşlem Türleri, Makineler ve Uygulamalar

4.0Sac Metal Birleştirme Teknikleri

Birleştirme, fabrikasyon bileşenlerin montajında kritik öneme sahiptir. Başlıca yöntemler arasında kaynak ve perçinleme yer alır.

4.1Kaynak

Kaynak, iki metal levhayı ısı, basınç veya her ikisini birden kullanarak birleştirir. Birleşimi güçlendirmek için dolgu malzemesi eklenebilir.

Yaygın Kaynak Teknikleri:

| Yöntem | Temel Özellikler |

| Çubuk Kaynak (SMAW) | Kalın metaller için uygun bir elektrot çubuğu ve ark kullanır |

| MIG Kaynağı (GMAW) | Sürekli tel elektrot ve gaz koruması kullanır, hızlı ve temiz |

| TIG Kaynağı | Tungsten elektrot ve koruyucu gaz kullanır, demir dışı metaller için en iyisidir |

Notlar:

- Çubuk kaynak hızlıdır ancak ince metalleri aşırı ısıtabilir

- MIG otomasyon için idealdir ancak dış mekanlarda kullanılmaya uygun değildir

- TIG temiz kaynaklar sunar ancak yetenekli işçilik gerektirir

4.2Perçinleme

Perçinleme, yarı kalıcı, termal olmayan bir birleştirme yöntemidir. Sacları sabitlemek için delikler açmayı ve perçin kuyrukları oluşturmayı içerir.

Türleri:

| Tip | Başvuru |

| Sıcak Perçinleme | 10 mm'den büyük çaplı çelik perçinler için (1000–1100°C) |

| Soğuk Perçinleme | Alüminyum veya bakır gibi hafif veya demir dışı metaller için |

Avantajları:

- Maliyet açısından etkili ve denetlenmesi kolay

- Hafif metaller için uygundur

Dezavantajları:

- Ağırlık ekler

- Delinmiş delikler nedeniyle yapı zayıflar

- Mekanik montajlarda gürültüye neden olur

5.0Çözüm

Sac metal imalatı, çok çeşitli endüstriyel ve ticari bileşenler üretmek için kesme, şekillendirme, birleştirme ve son işlem süreçlerini bir araya getirir. Doğru tekniğin seçimi, parça geometrisine, malzeme türüne, maliyete ve üretim hacmine bağlıdır. Makine ve otomasyon alanındaki gelişmelerle birlikte sac metal imalatı daha fazla hassasiyet, hız ve esneklik sunarak gelişmeye devam etmektedir.

6.0Sac Metal Üretimi Hakkında Sıkça Sorulan Sorular (SSS)

S1: Lazer kesim ile plazma kesim arasındaki fark nedir?

C: Lazer kesim, malzemeyi buharlaştırmak için odaklanmış ışık kullanarak yüksek hassasiyet ve temiz kenarlar sunarken, plazma kesim, iletken metalleri eritmek için iyonize gaz kullanır. Lazer kesim, ince ve karmaşık parçalar için daha iyidir; plazma ise daha kalın ve yüksek mukavemetli metaller için tercih edilir.

S2: Sac metal imalatında en çok hangi malzemeler kullanılır?

A: En yaygın malzemeler arasında paslanmaz çelik, alüminyum, yumuşak çelik, bakır ve pirinç bulunur. Seçim, mukavemete, korozyon direncine, şekillendirilebilirliğe ve uygulamaya bağlıdır.

S3: Sac metal için tipik kalınlık aralığı nedir?

A: Sac kalınlığı genellikle 0,006 inç (0,15 mm) ile 0,25 inç (6,35 mm) arasında değişir. Daha kalın malzemelere levha, daha ince saclara ise folyo denir.

S4: Sac şekillendirmede CNC büküm ne kadar hassastır?

C: CNC bükme, malzeme ve ekipmana bağlı olarak genellikle ±0,1 mm içinde yüksek tekrarlanabilirlik ve sıkı toleranslar sağlar.

S5: Sac metal montajında kaynak mı yoksa perçinleme mi daha iyidir?

C: Kaynak, yapısal bütünlük için ideal olan daha güçlü ve kalıcı bağlantılar sunar. Perçinleme, hafif, modüler tasarımlar için veya ısıl bozulmanın önlenmesi gereken durumlarda daha iyidir.