- 1.0Metal Kesme Nedir ve Üretimde Neden Önemlidir?

- 2.0Metal Kesiminde Testere Nasıl Kullanılır: Testere ve Bıçak Türleri Açıklandı

- 3.0İşlemede Şekillendirme Nedir? Şekillendirme Makineleri Düz Yüzeyleri Nasıl Oluşturur?

- 4.0Üretimde Broşlama Nedir? Broşlama Karmaşık İç Şekiller Nasıl Üretir?

- 5.0İşlemede Delme, Raybalama, Delik İşleme ve Diş Açma Nedir?

- 6.0Taşlama ve Diğer Aşındırıcı İşleme İşlemleri Nelerdir?

- 7.0İşlemede Tornalama Nedir? Torna Tezgahı İşlemlerini ve İş Tutma Yöntemlerini Anlama

- 8.0İşlemede Frezeleme Nedir? Türleri, Kesme Dinamikleri ve Takım Yolu Temelleri

- 9.0Frezeleme İşlemleri İçin İş Tutma: Fikstürler, Kelepçeler ve Kurulumlar

- 10.0Sıkça Sorulan Sorular (SSS)

1.0Metal Kesme Nedir ve Üretimde Neden Önemlidir?

Metal kesme, iş parçasından öncelikle plastik deformasyon ve kesme yoluyla malzemeyi uzaklaştırarak küçük talaşlar oluşturan bir işleme sürecidir. Bu, işlemenin temel bir işlemidir ve parçaları hassas ölçülere göre şekillendirmek için kullanılır.

Anahtar Kesme Yöntemleri

Yaygın kesme işlemleri şunları içerir:

- Testere ile kesme

- Şekillendirme / Planlama

- Broşlama

- Delme

- Bileme

- Döndürme

- Frezeleme

Alet ve makinelerdeki farklılıklara rağmen, tüm bu işlemler aynı temel mekanizmaya dayanır: Malzemeyi çıkarmak için plastik kesmeye neden olan kesme kuvvetlerinin uygulanması; bu mekanizma genellikle ortogonal kesme teorisi kullanılarak basitleştirilir.

Ancak, frezeleme veya taşlama gibi gerçek işlemler, daha karmaşık mekaniklere sahip eğik kesme işlemlerini içerir. Ortogonal kesme teorisi temel bilgiler sağlarken, frezeleme ve taşlama gibi gerçek işlemler eğik kesme ve daha karmaşık mekanikleri içerir.

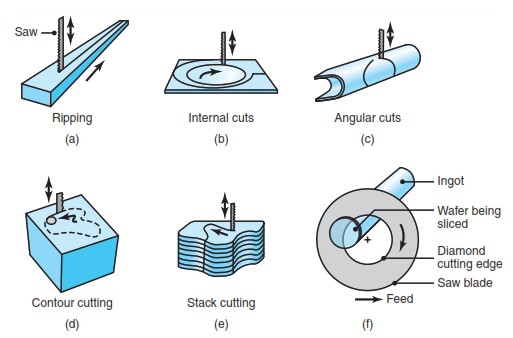

2.0Metal Kesiminde Testere Nasıl Kullanılır: Testere ve Bıçak Türleri Açıklandı

Metal İşlemede Testere Nedir?

Testere ile kesme Büyük hammaddeleri daha küçük, işlenebilir parçalara kesmek için kullanılan temel bir işleme sürecidir. Bu işlem genellikle şerit testere makineleri veya entegre edilmiş CNC testere sistemleri Yüksek hacimli üretim için. Genellikle metal parça imalatının ilk adımıdır ve hassas işleme öncesinde kaba kesimler sağlar.

Metal Kesiminde Kullanılan Testere Çeşitleri

- Demir testeresi

- Birini kullanır dümdüz bıçak bir ileri geri hareket.

- Genellikle manuel olarak veya basit bir güç yardımıyla çalıştırılır.

- Küçük parçaları kesmek veya atölye kullanımı için idealdir.

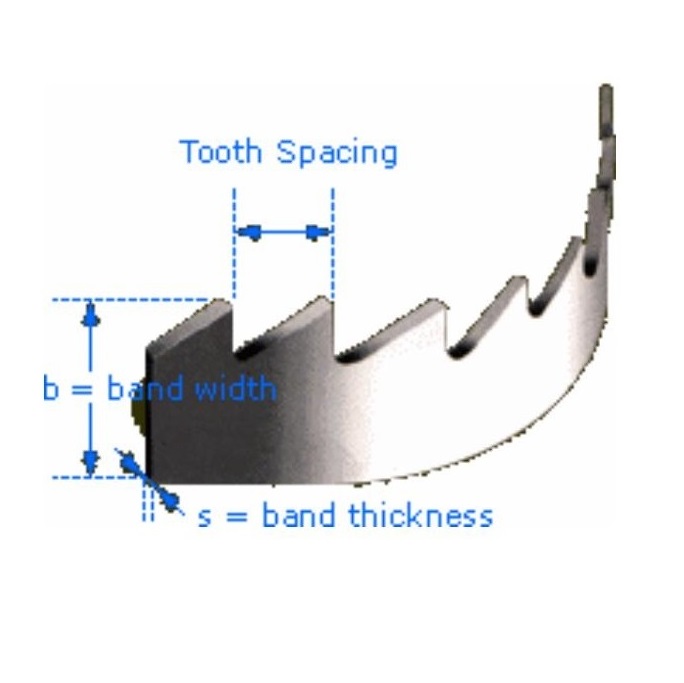

- Şerit testere

- Özellikler ilmekli bıçak hareket eden sürekli olarak tek yönde.

- Uygun olanlar: sürekli, hassas kesimler çeşitli malzemelerden.

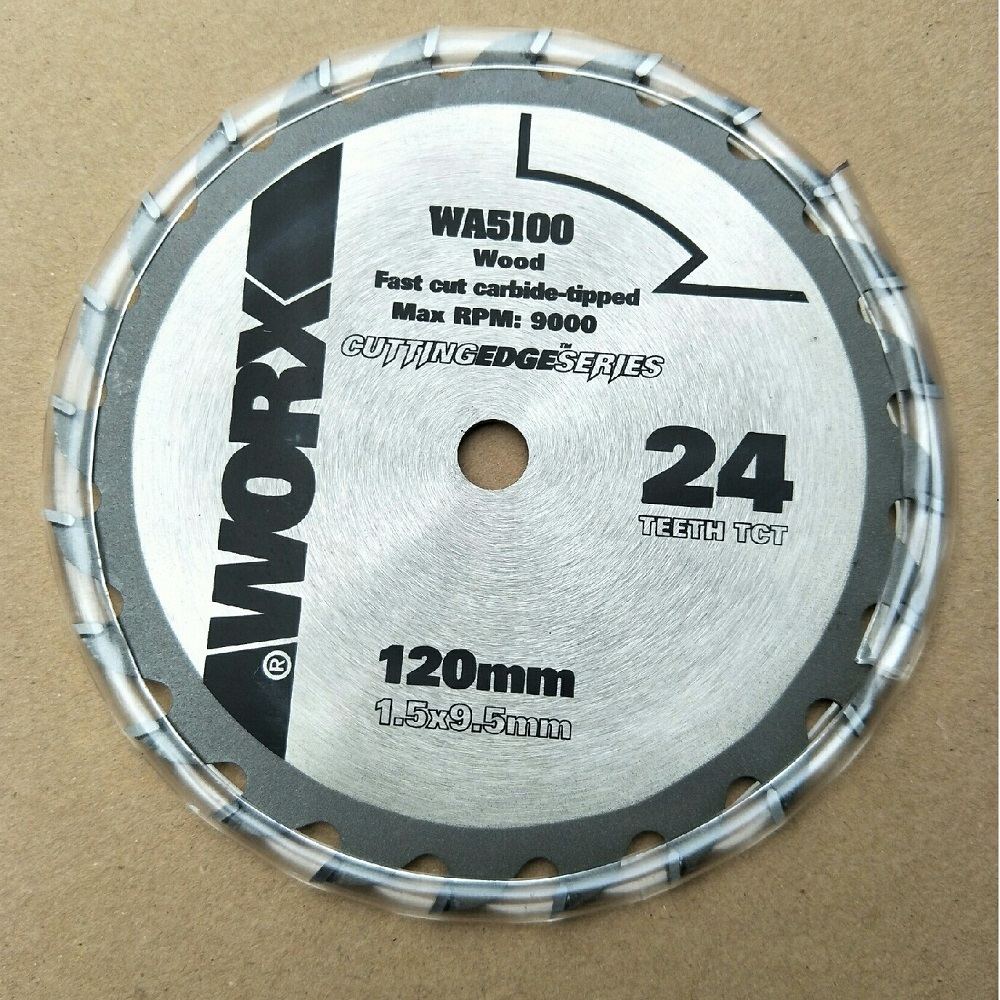

- Dairesel Testere

- Bir ile donatılmış dönen disk şeklindeki bıçak.

- Teklifler hızlı, temiz kesimler, genellikle yüksek hacimli veya taşınabilir operasyonlarda kullanılır.

Malzemeye Uygun Testere Bıçağını Seçme

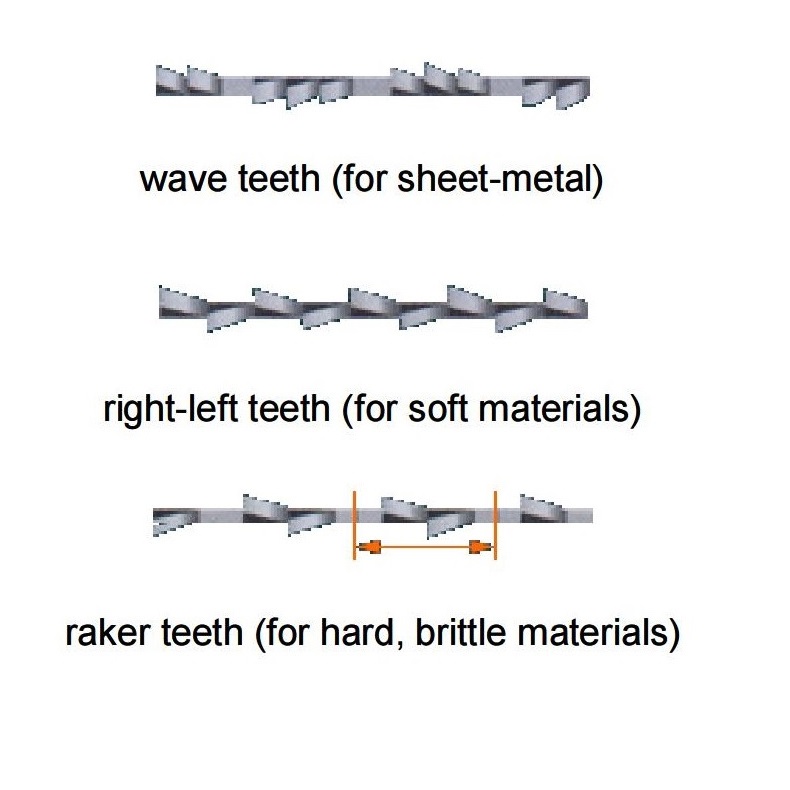

- Dalga Dişleri

- En iyisi için ince sac metaller

- Bıçak dişleri dalgalı olup, ısıyı azaltır ve talaş boşaltımını iyileştirir.

- Sağ-Sol Dişler (Set Dişler)

- İçin kullanılır yumuşak malzemeler alüminyum veya plastik gibi.

- Dişler, kesimi genişletmek ve bağlanmayı azaltmak için yön değiştirir.

- Tırmık Dişleri

- Genellikle alaşımlı çelik, karbon çeliği veya dökme demir gibi sert malzemeler için kullanılır.

- Dişler, daha düzgün kesme ve talaş kontrolü için desenler halinde gruplandırılmıştır.

Tipik Testere Uygulamaları

Testere genellikle şu amaçlarla kullanılır:

- İstenilen uzunlukta kaba kesilmiş stok malzemeleri

- Tornalama, frezeleme veya delme için boşlukları hazırlayın

- Döküm veya dövme parçalardan fazla malzemeyi çıkarın

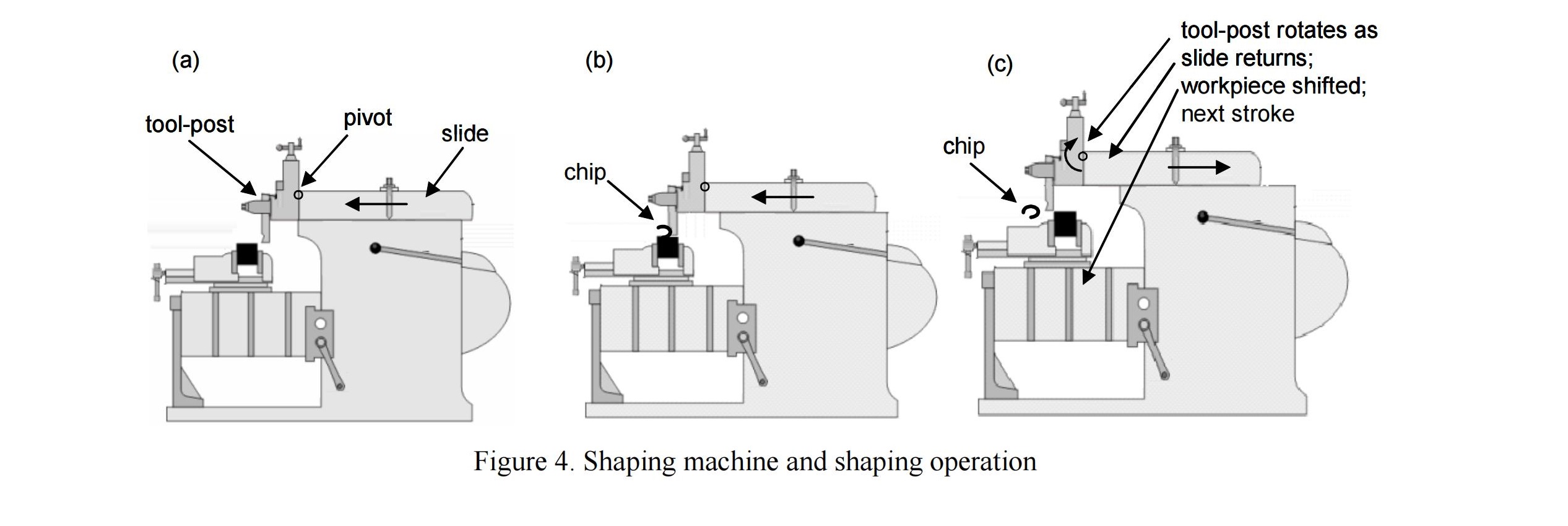

3.0İşlemede Şekillendirme Nedir? Şekillendirme Makineleri Düz Yüzeyleri Nasıl Oluşturur?

İşlemede Şekillendirme Nedir? Düz Yüzeyler Nasıl Oluşturulur?

Şekillendirme bir metal kesme işlemidir tek noktalı kesme aleti, genellikle ameliyat edilir mekanik veya hidrolik şekillendirme makineleriveya bazen üniversal şekillendirme torna tezgahları Takım odası çalışmaları için. Öncelikle oluşturmak için kullanılır düz veya düzlemsel yüzeyler, özellikle dikdörtgen bloklar metalden.

Bu düz yüzeyler genellikle aşağıdaki gibi daha ileri işleme operasyonları için temel geometri olarak hizmet eder: öğütme veya delme.

Şekillendirme Makinesi Nasıl Çalışır?

- The kesici alet bir arabaya monte edilmiştir ve bir ileri bir geri hareket eder düz yatay yol.

- Sadece ileri felç kesme işlemini gerçekleştirir; dönüş stroku boştadır.

- The iş parçası sabit kalır, genellikle makine masasına kelepçelenir.

- Her vuruştan sonra tabla, bir sonraki geçiş için iş parçasını hafifçe ilerletebilir.

Metal İşlemede Şekillendirmenin Uygulamaları

- Çelik, döküm veya alüminyum bloklar üzerinde düz yüzeyler üretmek.

- İş parçalarının daha ileri işleme (örneğin frezeleme veya taşlama) için hazırlanması.

- Özel takımlarla kama kanalları, oluklar veya iç yuvalar oluşturma.

- Uygun olanlar: düşük ila orta hacimli üretim Ve onarım çalışmaları.

Şekillendirmenin Avantajları

- Basit makine tasarımı ve işletimi.

- Küçük parti işleri veya takım odası çalışmaları için uygun maliyetlidir.

- Uygun kurulumla düzgün düz yüzeyler üretilebilir.

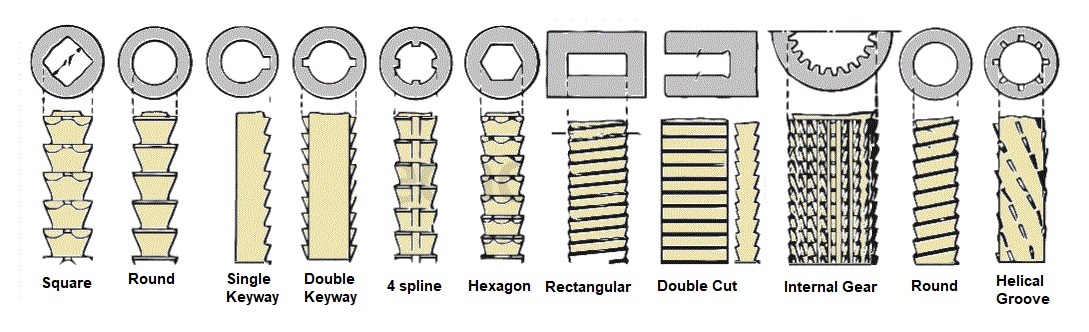

4.0Üretimde Broşlama Nedir? Broşlama Karmaşık İç Şekiller Nasıl Üretir?

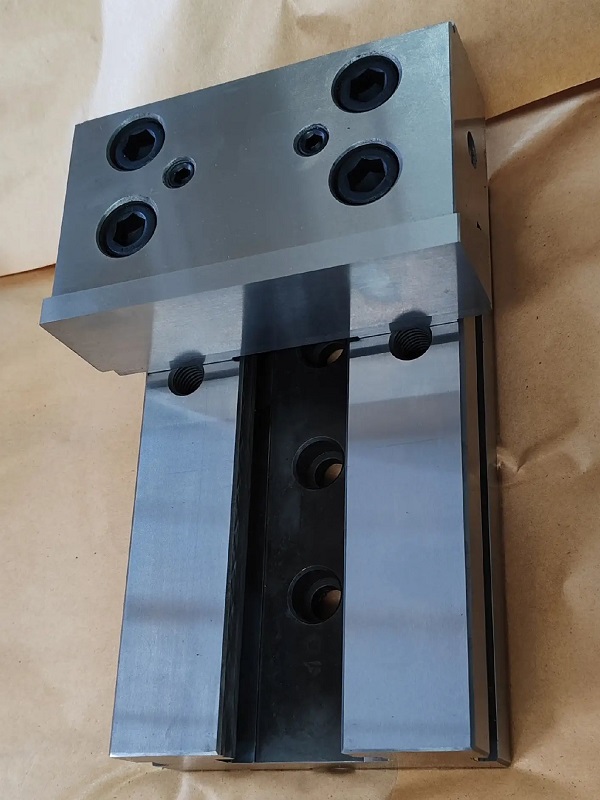

Broşlama öncelikle kullanılan yüksek hassasiyetli, yüksek verimli bir işleme sürecidir seri üretim parçaların karmaşık iç geometriler, özellikle dairesel olmayan delikler, spline'lar veya kama yuvaları.

Broşlama Nasıl Çalışır?

- A broş aleti bir dizi uzun çubuktan oluşur diş kesme Uzunluğu boyunca kademeli olarak düzenlenmiştir.

- Broş olduğu gibi çekilmiş veya itilmiş iş parçası boyunca her diş küçük bir çipi kaldırır Malzemenin.

- The ilk dişler Malzemenin çoğunu çıkararak kaba kesme işlemini gerçekleştirin.

- The son dişler sağlamak son kesimlerYüksek hassasiyet ve yüzey kalitesiyle kesin nihai geometriyi tanımlıyoruz.

- The son dişlerin şekli Parçanın istenilen son iç şekline uygundur.

Broşlamanın Uygulamaları

- İşleme kama yolları, iç spline'lar, yuvarlak olmayan delikler, Ve yuvalar

- Aşağıdaki gibi endüstrilerde yaygındır: otomotiv, havacılık, Ve takım

- Uygun olanlar: yüksek hacimli üretim sıkı toleransların gerekli olduğu yerlerde

Broşlamanın Avantajları

- Üretir karmaşık iç şekiller bir tek geçiş

- Teklifler mükemmel yüzey kalitesi Ve boyutsal doğruluk

- Yüksek tekrarlanabilirlik Ve çevrim süresi verimliliği seri üretim için

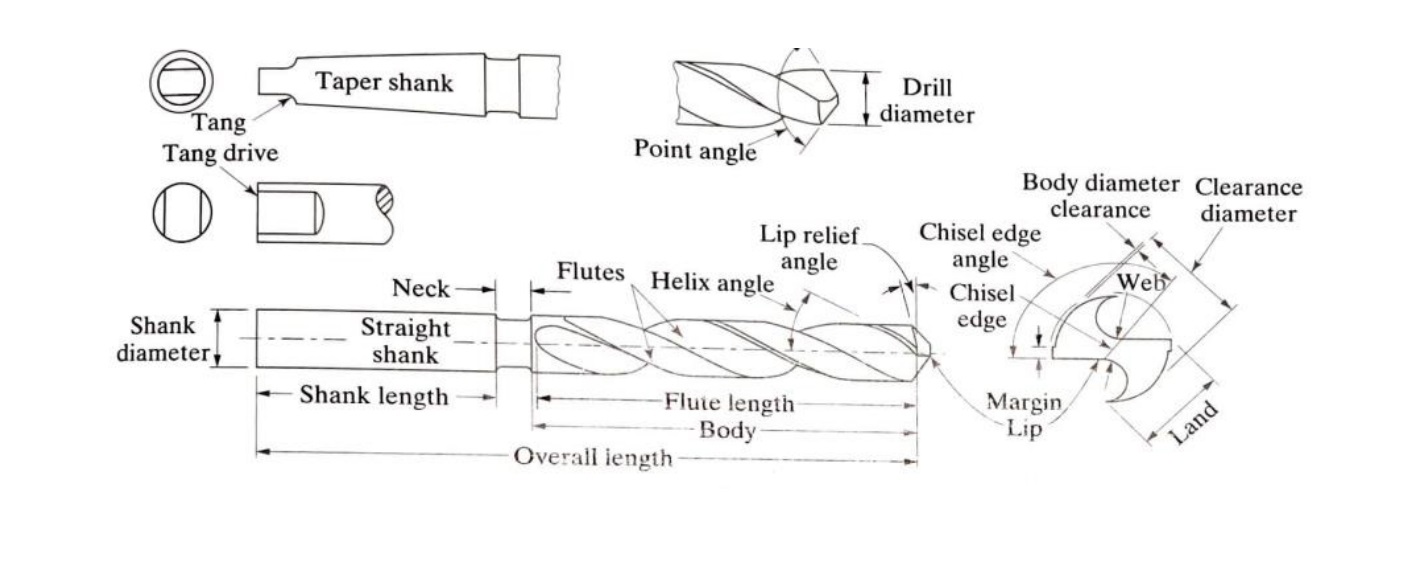

5.0İşlemede Delme, Raybalama, Delik İşleme ve Diş Açma Nedir?

Delme, Raybalama, Delik Delme ve Diş Açma İşlemlerine Genel Bakış

Bu dört işleme yöntemi, farklı tipte delikler üretmek için kullanılır. Bunlar genellikle şu şekilde gerçekleştirilir: matkap presleri, radyal delme makineleri, veya CNC işleme merkezleri, Hassasiyet gereksinimlerine bağlı olarak, Delme çeşitli tiplerde yuvarlak delikler üretir; raybalama, delinmiş bir deliğin boyut toleransını iyileştirmek için kullanılır; delme, yüksek hassasiyetli delikleri kesmek için torna gibi çalışan özel bir makine kullanır; ve diş açma, delinmiş deliklerde vida dişleri oluşturur.

Delme Nasıl Çalışır: Büküm Matkap Geometrisi ve Kesme İşlemi

Yaygın olarak kullanılan burgulu matkap takımının (matkap ucu olarak adlandırılır) geometrisi karmaşıktır. Alt kısmında düz kesici dişler (metal kesme işinin çoğunu bu dişler yapar) ve silindirik yüzeyi boyunca kavisli kesici dişler bulunur. Helezon dişlerin oluşturduğu oluklara flüt adı verilir ve bunlar, işlenirken talaşları delikten dışarı itmek için kullanılır.

Matkabın ucundaki hız sıfırdır, bu nedenle aletin bu bölgesi önemli bir kesme işlemi gerçekleştirmez. Bu nedenle, delme işleminden önce merkez deliği adı verilen küçük bir delik açmak yaygındır. Merkez delikleri, matkap ucunun deliğin merkeziyle hizalanmasına da yardımcı olan merkez matkapları adı verilen özel aletlerle yapılır.

Sondaj Aletleri ve İşlemleri Hakkında Temel Bilgiler

- Yaygın Matkap Ucu Malzemeleri: Sertleştirilmiş çelik (Yüksek Hızlı Çelik, Titanyum Nitrür kaplı çelik); daha sert malzemeler için karbür veya CBN uçlu matkaplar kullanılır.

- Nokta Açısı Seçimi: Yumuşak malzemeleri kesmek için kullanılan matkapların uç açıları daha küçükken, sert ve kırılgan malzemeleri kesmek için kullanılan matkapların uç açıları daha büyüktür.

- Derin Delikler İçin Silah Delme: Bir deliğin Uzunluk/Çap oranı büyük olduğunda, özel kılavuz destekleri ve uzun matkaplar gerekir. Silah delme, birkaç milimetre veya daha büyük çaplı ve L/D oranı 300'e kadar olan delikler için kullanılır, örneğin silah namluları.

- Küçük Delikler İçin Sınırlamalar: 0,5 mm'den küçük deliklerde delme işlemi uygun değildir, çünkü aletler kırılabilir ve sıkışabilir.

- Delik Boyutu Doğruluğu: Titreşim, hizalama hatası ve diğer faktörler nedeniyle matkapla açılan delikler genellikle matkabın ölçülen çapından biraz daha büyüktür.

- Sıkı Toleranslar İçin Yeniden İşleme: Hassas delik çapları için önce biraz daha küçük bir delik açılır, ardından raybalanır. Raybalama işlemi çok az malzeme çıkarır ancak mükemmel boyutsal doğruluk sağlar.

- Büyük ve Derin Delikler İçin Kürek Matkapları: Büyük çaplı veya derin deliklerin işlenmesinde kullanılır.

- Havşa ve Karşı Delik Matkapları:Bunlar, vidalar veya cıvatalar için pahlı veya kademeli delikler açmak üzere birden fazla çapa sahiptir; daha büyük çap, vida veya cıvata başlığına uygundur.

- İç Diş Açma: Delinmiş deliklere diş açma aletleri kullanılarak iç dişler açılır.

Raybalama İşlemi: Boyutsal Toleransı İyileştirme

Raybalama, delme işleminden sonra boyut toleransını ve yüzey kalitesini iyileştirmek için kullanılır. Düşük talaş kaldırma oranı ve düşük kesme derinliğine sahip olmasına rağmen mükemmel hassasiyet sağlar.

Delme İşlemi: Yüksek Hassasiyetli Delikler Kesme

Delme işlemi, delikleri yüksek hassasiyetle genişletmek ve bitirmek için torna tezgahı gibi çalışan özel bir makine kullanır. Dar toleranslar ve pürüzsüz yüzeyler gerektiren uygulamalar için uygundur.

Diş Açma İşlemi: İç Vida Dişleri Oluşturma

Diş açma, delinmiş deliklerde iç vida dişleri oluşturur. İç dişler için bir diş açma takımı kullanılırken, silindirik parçalardaki dış dişler bir diş açma kalıbı kullanılarak açılır.

6.0Taşlama ve Diğer Aşındırıcı İşleme İşlemleri Nelerdir?

Taşlama ve Aşındırıcı İşleme Genel Bakış

Aşındırıcı işleme, kristalin malzemelerin küçük ve sert parçacıklarından yapılmış aletler kullanır. Aşındırıcı parçacıklar düzensiz şekillere ve keskin kenarlara sahiptir ve rastgele temas noktalarında çok az miktarda malzemeyi giderir. Çok sayıda parçacık kullanımı, kesme etkisini yüzey boyunca dengeleyerek, sert veya kırılgan iş parçalarında bile mükemmel yüzey kalitesi ve boyut kontrolü sağlar.

Taşlama, çeşitli yöntemlerle kırılgan malzemelerin işlenmesinde de yaygın olarak kullanılır. öğütücüler, örneğin yüzey taşlayıcılar, silindirik taşlayıcılar, veya CNC taşlama makineleriGeleneksel kesme yöntemleriyle kolayca işlenemeyen, rastgele kırılmalar ve çatlamalar meydana gelen,

Taşlama ve Aşındırıcı İşlemenin Başlıca Uygulamaları

1. Diğer İşlemlerle Yapılan Parçaların Yüzey Kaplamasının İyileştirilmesi

- Örnek (a): Çelik enjeksiyon kalıplama kalıbı önce frezeleme ile işlenir; şekillendirilmiş taşlama takımlarıyla elle taşlama veya elektro-taşlama yoluyla daha iyi plastik akışı için yüzey kalitesi iyileştirilir.

- Örnek (b):Araba motor silindirlerinin iç yüzeyleri torna tezgahında tornalanır, daha sonra taşlanır, daha sonra honlama ve taşlama işlemlerine tabi tutularak ayna gibi bir yüzey elde edilir.

- Örnek (c): Zımpara, kaba kesilmiş ahşap yüzeyleri düzeltmek için kullanılır.

2. Parçaların Boyutsal Toleransının İyileştirilmesi

- Örnek (a): Bilyalı rulmanlar ilk olarak yuvarlak şekillere dövülür, daha sonra son derece hassas çaplara (≤15 μm) ulaşmak için özel olarak oluşturulmuş taşlama kalıplarında taşlanır.

- Örnek (b): Bıçaklar dövme çelikten yapılır, sertleştirilir ve son olarak keskin bir kesme kenarı elde etmek için taşlanır.

3. Sert ve Kırılgan Malzemelerin Kesilmesi

Örnek (a): Yarı iletken IC yongaları silikondan yapılır. Uzun bir silikon kristal çubuk (8 cm, 15 cm veya 30 cm çapında; 200 cm'ye kadar uzunlukta), elmas aşındırıcı bir tekerlek kullanılarak ince yongalara kesilir.

4. Kesme İşlemlerinden İstenmeyen Malzemenin Çıkarılması

Örnek (a): Delme ve frezeleme Yüzey kenarları boyunca genellikle çapak adı verilen küçük, keskin talaşlar bırakır. Konik taşlama taşları çapak alma işlemi için kullanılır.

Yaygın Aşındırıcı Malzemeler

- Alüminyum Oksit ve Silisyum Karbür: Genel uygulamalar için yaygın aşındırıcılar.

- Süper aşındırıcılar (CBN ve Elmas Tozu): Daha sert malzemeler ve yüksek hassasiyet gerektiren uygulamalar için kullanılır.

- Temel Özellikler: Yüksek sertlik ve yüksek ufalanabilirlik. Ufalanabilirlik, aşındırıcı parçacıkların kırılganlığını ifade eder ve kullanım sırasında kırılmalarına ve yeni keskin kenarlar oluşturmalarına neden olur.

Aşındırıcı Aletler ve Bağlayıcı Malzemeler

Aşındırıcı aletler, reçine, sertleştirilmiş kauçuk, metal veya seramik ile bağlanmış aşındırıcı tanecikler içerir. Aşınmış aşındırıcı taneciklerin serbest kalmasına ve sürekli olarak yeni kesici kenarların ortaya çıkmasına olanak sağlamak için bağlayıcı malzeme aşındırıcıdan daha yumuşak olmalıdır.

Tane Boyutu ve Yüzey Kaplaması:

İri taneler (küçük tane boyutu numarası, örneğin 10) yüksek malzeme çıkarma oranları sağlar.

İnce taneler (büyük tane boyutu numarası, örneğin 100) daha iyi yüzey kalitesi sağlar.

Zımpara kağıtlarında bu tane büyüklüğü sınıflandırması açıkça görülmektedir.

Taşlama Makinelerinin Türleri ve İşlemleri

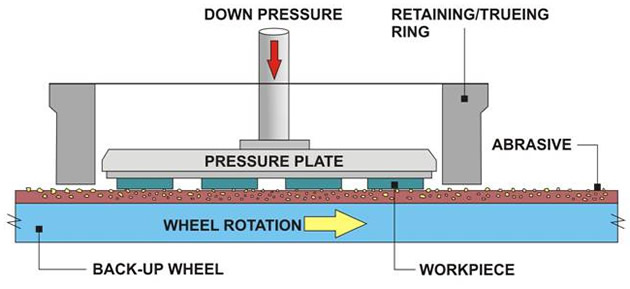

- Yüzey Taşlama Makineleri: Düz yüzeyler üretir. İş parçası, genellikle çelik parçalar için manyetik ayna ile düz bir masa üzerinde tutulur ve taşlama taşı Z ekseni boyunca alçalırken X ekseni boyunca ileri geri hareket ettirilir.

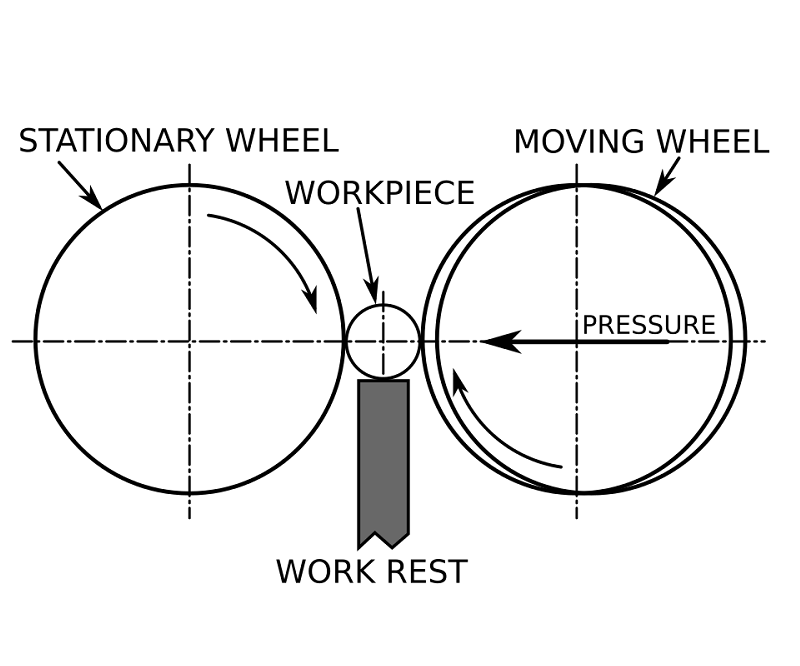

- Merkezsiz Taşlama Makineleri: Sıkı boyut kontrolü gerektiren silindirik parçalar için kullanılır. Düzenleme tekerleği ve taşlama tekerleğinin eksenlerinin hizasız olması, kontrollü taşlama süresi için parçayı eksenel olarak hareket ettirir.

- Silindirik Taşlama Makineleri: Karmaşık şekillere sahip tornalanmış parçalar (örneğin, kademeli şaftlar) için kullanılır. Özel profilli taşlama taşları, iş parçası profiline uygundur.

İşlemede Honlama Nedir? Silindirik Parçaların Silindirikliğini İyileştirme

Honlama, silindirik yüzeylerin form toleransını, özellikle de silindirikliğini iyileştirir. Honlama takımı, dairesel bir düzende düzenlenmiş taşlama taşlarına sahip metal bir çubuktan oluşur ve yüzey boyunca dönerek ve eksenel olarak hareket ederek ilerler. Honlanmış yüzeylerde karakteristik sarmal çapraz çizik izleri görülür.

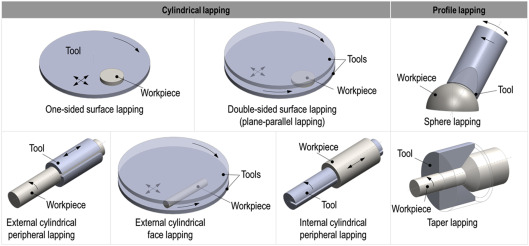

Ultra İnce Yüzey İşlemleri için Lapping İşlemi

Lepleme, çok ince aşındırıcı parçacıklarla emdirilmiş metal, deri veya kumaş bir alet kullanılarak yapılan bir son işlemdir. Silikon gofret hazırlamada, ince aşındırıcı tanecikler içeren bir bulamaçla parçanın hafifçe üzerinde düz bir metal disk döner. Bulamaç hareketi, ≥0,5 μm boyut toleransları ve 0,1 μm'ye kadar yüzey son işlemleri sağlayan ultra ince son işlemler üretir.

7.0İşlemede Tornalama Nedir? Torna Tezgahı İşlemlerini ve İş Tutma Yöntemlerini Anlama

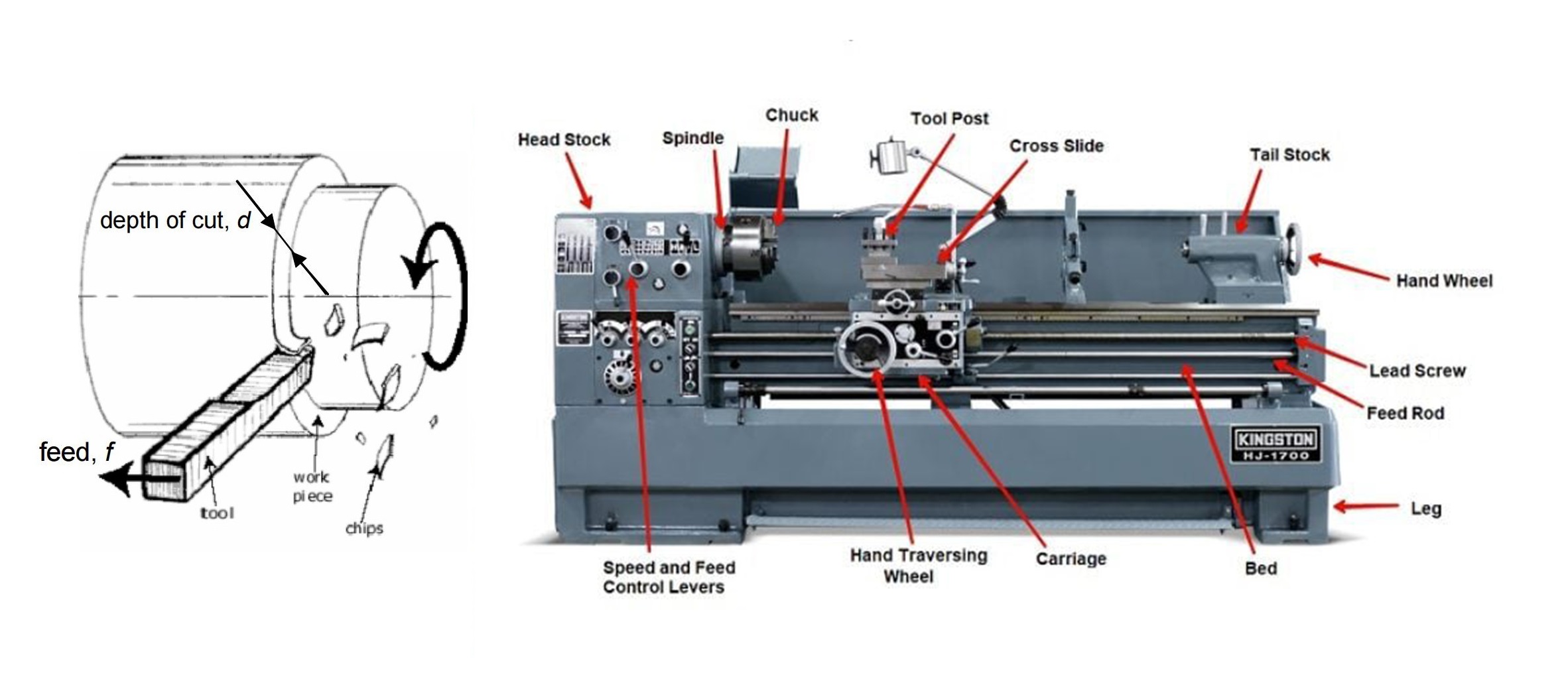

Tornalama İşlemine Genel Bakış

Tornalama, iş parçasının bir torna tezgahına monte edilmiş sabit bir kesme takımına göre dönerek malzemeyi kaldırdığı ve iş parçasının döndürülerek bir kesme takımının ona doğru beslendiği bir işleme sürecidir. Hammadde genellikle silindiriktir ve işlenen parçalar dönme simetrisine sahiptir; yani torna tezgahında kesilen tüm yüzeyler dönme yüzeyleridir.

Torna tezgahını kullanmanın iki yaygın yolu vardır:

- Punta ile Delme: Punta başlığına monte edilmiş bir matkap, dönen parçanın uç yüzeyine girerek delikler açar. Silindirik parça, yüksek hızda dönen bir aynada tutulur ve punta başlığı tekerleği, takımı parçaya besler.

- Tek Noktalı Kesme Takımıyla Tornalama: Takım tutucusunda tutulan tek uçlu bir takım, dönen parçayı keser. Takım tutucu, taşıyıcı tekerleği kullanarak kızak boyunca hareket ederken, çapraz kızak tekerleği takımı dönüş eksenine yaklaştırıp uzaklaştırarak kesme derinliğini ve ilerleme hızını kontrol eder.

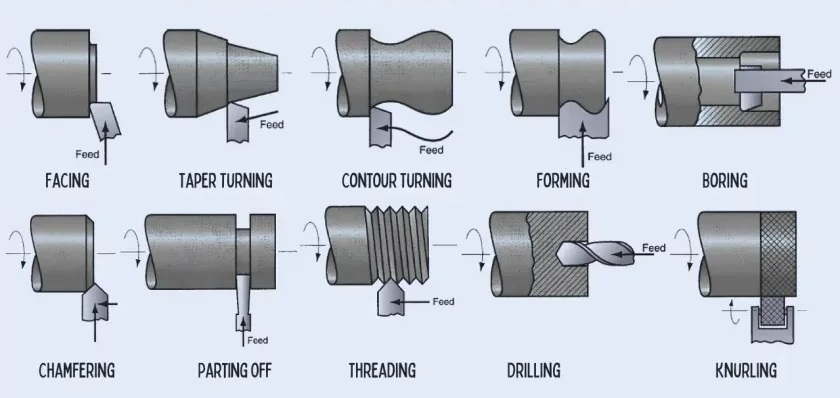

Tipik Torna Kesme İşlemleri

Tornalama, farklı yüzeyleri keserek çeşitli döndürülmüş şekiller üretebilir:

- Dış Silindirik Yüzeyler: Tornalama, konik kesme, oluk açma, kesme, diş açma, tırtıl açma

- Düzlemsel Uç Yüzleri: Yüzey işleme, yüzey oluk açma, delme

- İç Silindirik Yüzeyler: Delme, iç oluk açma (serbest düzlemsel bir yüzeyden erişilir)

Sadece delme işlemi, takımın, punta başlığını kızak boyunca hareket ettirerek beslenmesini gerektirir. Diğer işlemlerde, çubuk stoğu, karşı yüzü serbest kalacak şekilde bir mil aparatında tutulur. Uzun stoğun işlenmesinde, punta başlığı ölü nokta kullanılarak ekstra destek sağlayabilir.

Torna Tezgahında İşleme Sıralarının Planlanması

Bir iş parçası üzerinde birden fazla işlem gerçekleştirildiğinde, yeniden sabitlemeyi en aza indirmek için işlem sırası dikkatlice planlanmalıdır. Örneğin, her iki düzlemsel ucun da yüzey işlemeye ihtiyacı varsa, ayna ile en az iki kurulum gereklidir.

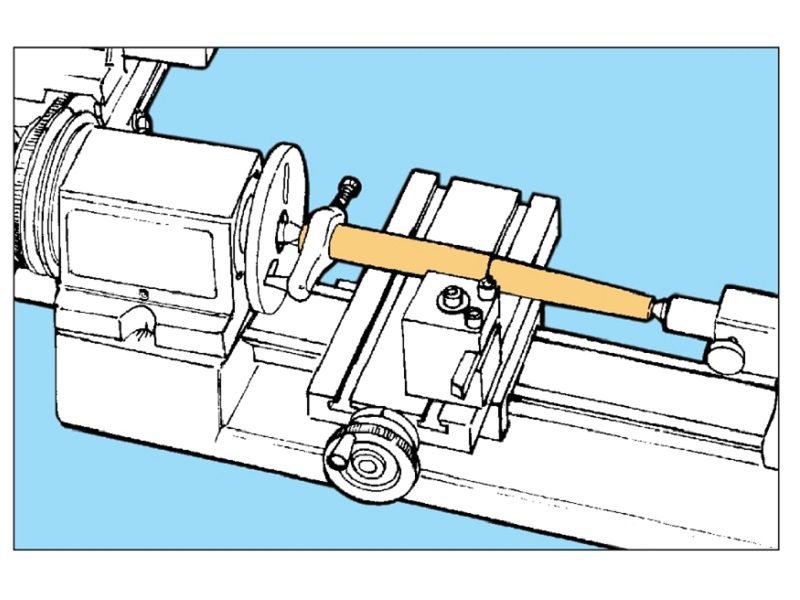

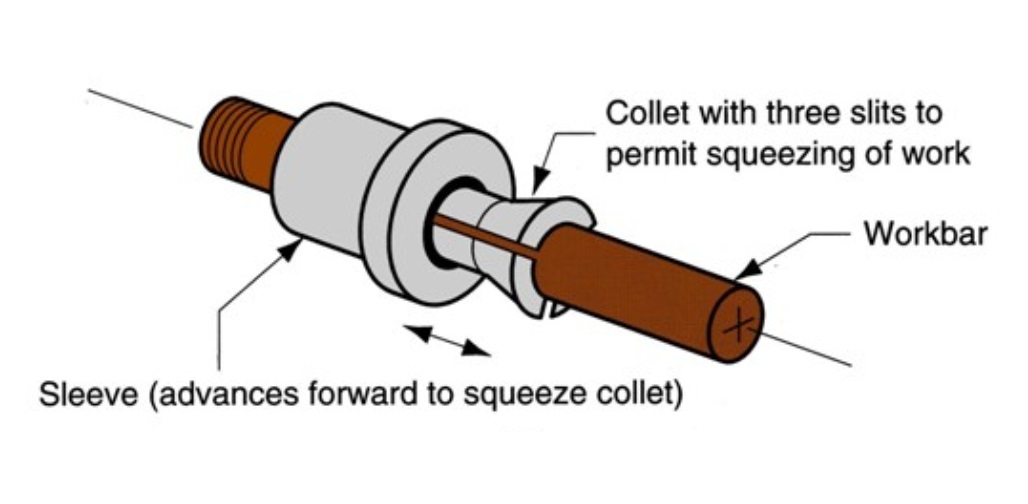

Torna Tezgahları İçin Yaygın İş Tutma Yöntemleri

Stok genellikle aşağıdakilerden biri kullanılarak mil tarafında tutulur:

- Pensler: Otomatik beslemeli torna tezgahlarında yaygındır. Uzun bir çubuk kademeli olarak işlenir ve kesilir; pens, çubuğu serbest bırakır ve bir sonraki parça için yeniden kavrar.

- 3 Çeneli Mandrenler: Üç çene de aynı anda hareket ederek çubuk eksenini mil ile hizalar. Üç pozisyon mümkündür:

- Dış silindirik yüzeyin kavranması (standart yöntem).

- İç silindirik yüzeyleri (örneğin tüpleri) içeriden, dışarıya doğru kuvvet uygulayarak kavramak.

- Çeneleri ters çevirerek farklı basamak seviyelerini kavrayarak daha büyük çubukları tutma.

- 4 Çeneli Mandrenler: Eksenleri parça eksenine paralel ancak ofset olan döner parçaların işlenmesine olanak tanır, çünkü zıt çene çiftleri bağımsız olarak hareket eder.

- Ölü Merkez ve Canlı Merkez Desteği: Uzun parçalar, stabilite için milin canlı puntası ile puntanın ölü puntası arasında tutulabilir.

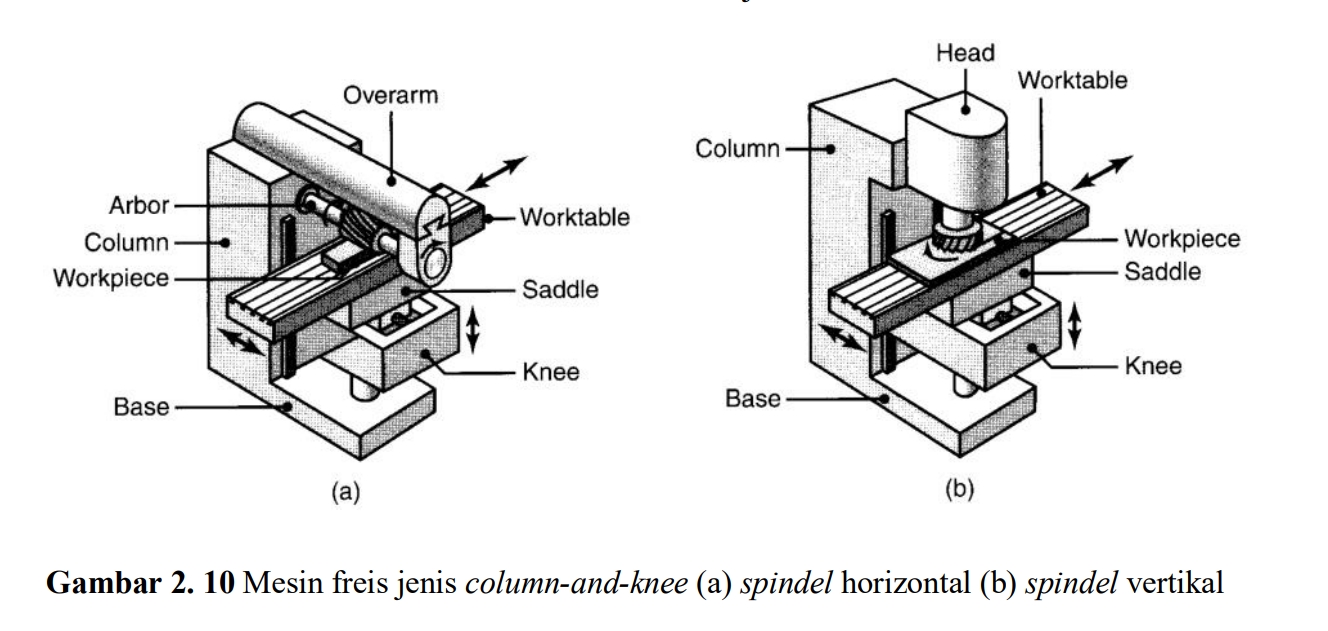

8.0İşlemede Frezeleme Nedir? Türleri, Kesme Dinamikleri ve Takım Yolu Temelleri

Frezeleme İşlemine Genel Bakış

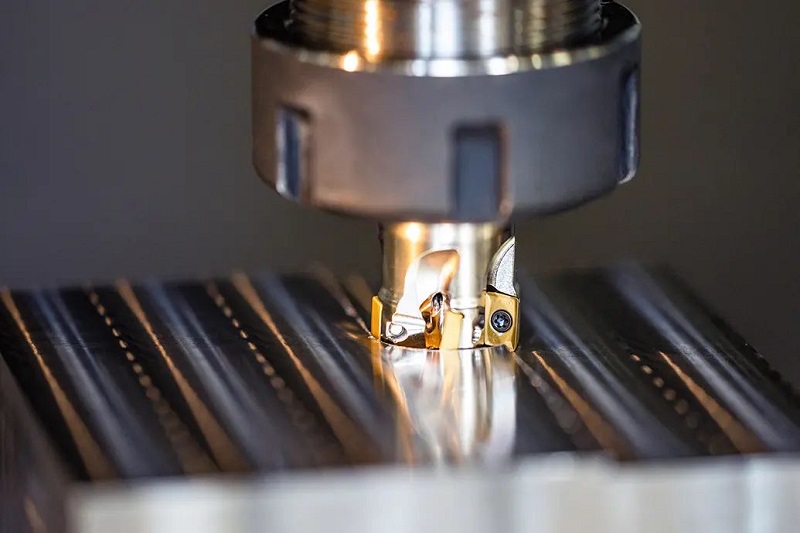

Frezeleme, çok çeşitli şekillerin üretilmesine olanak tanıyan en çok yönlü işleme proseslerinden biridir. Üretimde kullanılan kalıpların büyük bir kısmı frezeleme ile üretilir.

En yaygın frezeleme işlemleri şunlardır:

- Levha Frezeleme

- Yüz Frezeleme

- Uç Frezeleme

Bu işlemler öncelikle kullanılan farklı kesici takımlara göre farklılık gösterir.

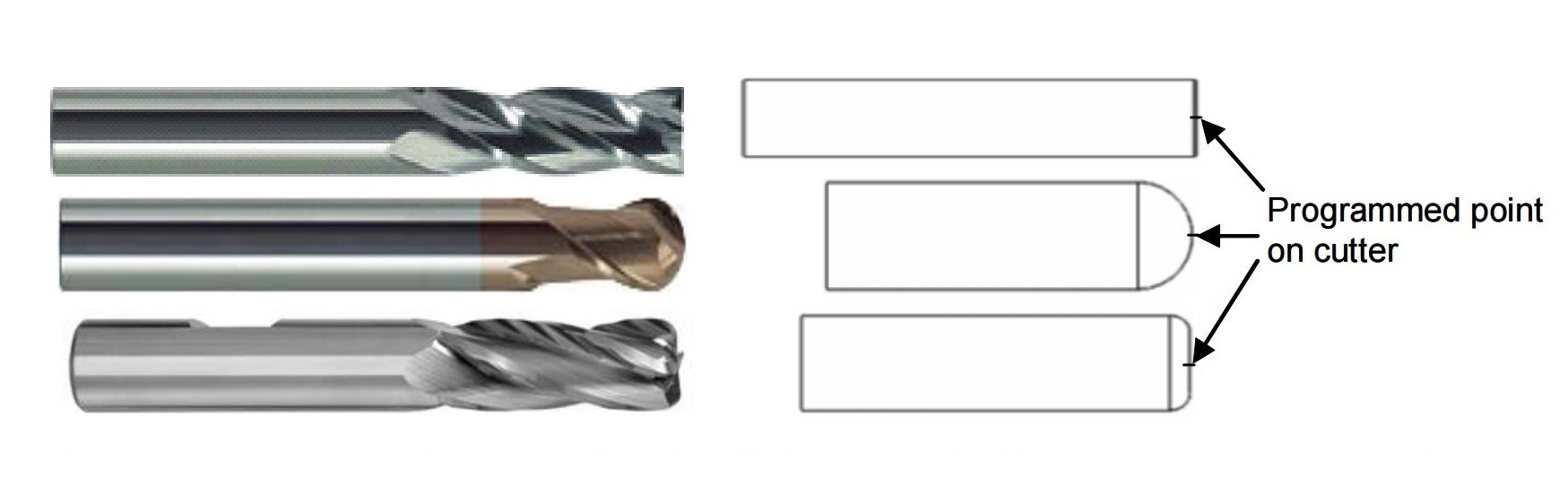

Uç Frezeleme İşlemleri ve Takım Türleri

Uç frezeleme, kavisli yüzeyler ve yuvalar dahil olmak üzere karmaşık geometriler üretmek için özel aletler kullanır.

- Düz Uç Frezesi: Düz veya hafif kavisli yüzeylerin kesimi için kullanılır.

- Bilyalı Uçlu Freze: Kalıplarda yaygın olarak kullanılan, düzgün yüzey bitişi sağlar.

- Şekillendirilmiş Uç Freze (T-Yuvası Kesici): T-kanalları ve diğer özel profilleri kesmek için tasarlanmıştır.

Frezeleme Nasıl Çalışır: Kesici Yolu ve Takım Hareketi

Çoğu freze bıçağının, her biri silindirik takım gövdesi etrafında bir helezon oluşturan birden fazla dişi (2 ila ~20 kanal) vardır. Kesici kenarın yönü, takımın dönüş yönünü ve mil hareketini belirler.

İş Parçası ve Kesici Hareketi: İş parçası, programlanmış "kesici yolu"nu oluşturmak için genellikle aynı anda X, Y ve Z eksenleri boyunca hareket eden makine tablasına sabitlenir. Kesici uzayda sabit kalırken parça hareket etse de, bu hareket geleneksel olarak kesici hareketi olarak adlandırılır.

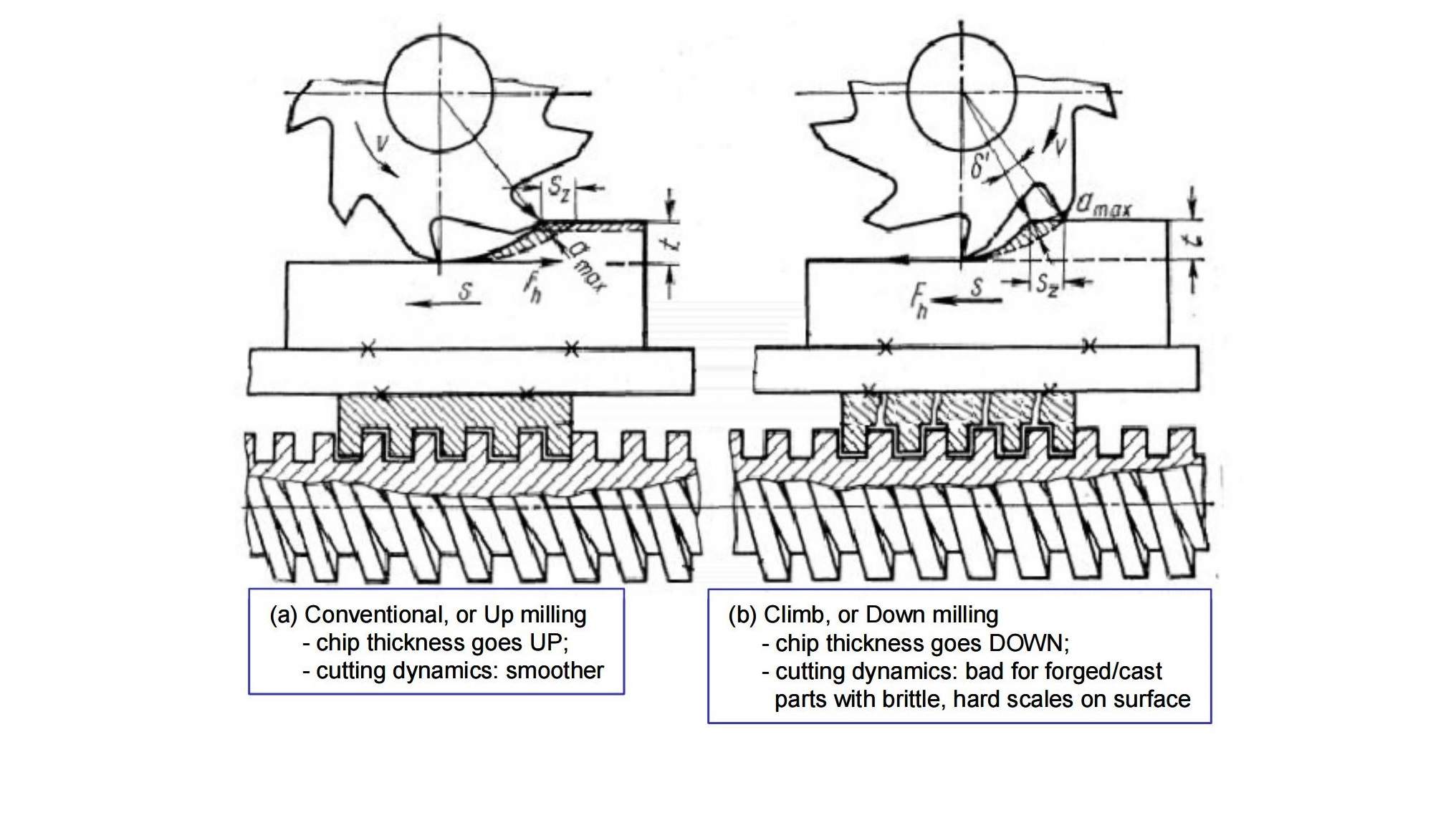

Yukarı Frezeleme ve Aşağı Frezeleme: Kesme Dinamikleri

Takım ile iş parçası arasındaki etkileşim, bağıl harekete bağlı olarak değişir:

Geleneksel (Yukarı) Frezeleme

- Diş başlangıçta sıfır talaş kalınlığı ile temas eder ve ayrılma sırasında talaş kalınlığı kademeli olarak maksimuma ulaşır.

- Sert yüzey oksitleri (pulları) olan dövme veya döküm parçaların kesilmesinde kullanılır, ilk kesme kuvvetlerini azaltır.

- Ancak kesme işlemi başlamadan önce, ilk kayma yüksek sürtünmeye, takım yanağında aşınmaya ve plastik deformasyona bağlı olarak gerinim sertleşmesine neden olur.

Aşağı Frezeleme

- Diş, iş parçasına maksimum talaş kalınlığında temas eder ve çıkışta kesme kuvvetlerini kademeli olarak azaltır.

- Yukarı frezelemeye kıyasla daha iyi yüzey kalitesi ve biraz daha uzun takım ömrü sağlar.

- Çoğu modern frezeleme işlemi için tercih edilir, ancak optimize edilmiş takım yolları hem yukarı hem de aşağı frezelemeyi birleştirebilir.

9.0Frezeleme İşlemleri İçin İş Tutma: Fikstürler, Kelepçeler ve Kurulumlar

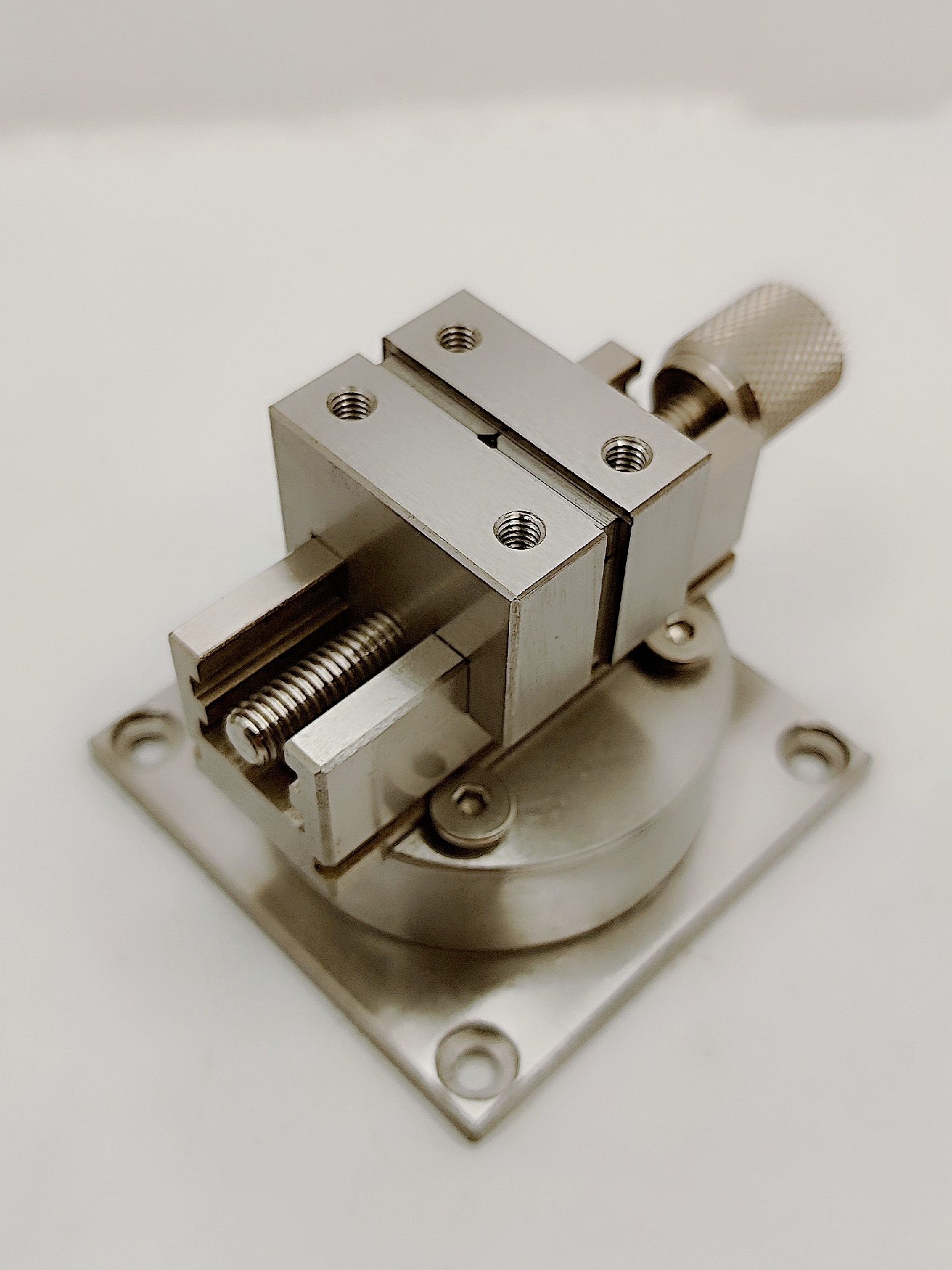

Frezelemede Yaygın İş Tutma Yöntemleri

Frezeleme işlemleri sırasında parçaları güvenli bir şekilde tutmak için genellikle çeşitli tipte fikstürler kullanılır:

- Mengene:Genel frezeleme uygulamaları için en yaygın kullanılan fikstür.

- Makine Masasına Doğrudan Kelepçeleme: Parçalar, kelepçeleri konumlandırmak ve sabitlemek için masa uzunluğu boyunca T yuvaları kullanılarak doğrudan makine masasına kelepçelenebilir.

- Endeksli Mengene: Parçanın hızlı bir şekilde dönmesini sağlayarak farklı yüzeylerin freze takımına maruz kalmasını sağlar ve birden fazla yüzey işlenirken verimliliği artırır.

Frezeleme İşlemlerinde Kurulumları Anlama

Frezeleme takımının bir parçanın farklı yüzeylerine veya yüzeylerine erişmesi gerekiyorsa, parçanın serbest bırakılması ve yeniden sabitlenmesi gerekebilir. Her sabit pozisyona bir kurmak.

- Kurulum Başına Birden Fazla Araç: Tek bir kurulumda, farklı özellikleri işlemek için birden fazla kesici takım kullanılabilir.

- Parça Konumu ve Makine Koordinatları: Kurulum veya takım değiştiğinde, makinist parçayı konumlandırmalı ve parçanın takıma göre koordinatlarını belirlemelidir.

- Makine Tablosu Geri Bildirimi: Freze tezgahı tablaları, X, Y ve Z eksenleri boyunca bağıl hareket hakkında geri bildirim sağlar. Parçanın doğru konumlandırılması, doğru parça boyutlarına ulaşmak için gerekli olan tezgah tablasının hassas hareketini sağlar.

10.0Sıkça Sorulan Sorular (SSS)

1. Metal kesme nedir ve imalatta neden önemlidir?

Metal kesme Plastik deformasyona ve kesmeye neden olan kesme kuvvetleri kullanılarak bir iş parçasından malzeme çıkarma işlemidir. Hassas boyutlara ve yüzey kalitesine sahip parçaların şekillendirilmesi için imalatta olmazsa olmazdır.

2. Metal kesme işlemlerinin başlıca türleri nelerdir?

Ana yöntemler şunlardır:

- Testere ile kesme

- Şekillendirme / Planlama

- Broşlama

- Delme

- Bileme

- Döndürme

- Frezeleme

3. Metal kesmede testere nasıl çalışır?

Testere, ham maddeleri daha küçük ve yönetilebilir boyutlara kesmek için kullanılır. Genellikle daha hassas işleme öncesindeki ilk adımdır.

Testere çeşitleri:

- Demir testeresi: Manuel veya motorlu, düz ileri geri hareket eden bıçak.

- Şerit testere: Sürekli ilmekli bıçak, sabit kesimler için idealdir.

- Dairesel testere: Temiz kesimler için hızlı, dönen disk şeklindeki bıçak.

Bıçak tipleri:

- Dalga dişleri: İnce saclar için.

- Sağ-sol dişler: Alüminyum veya plastik gibi yumuşak malzemeler için.

- Tırmık dişleri: Karbon veya alaşımlı çelik gibi sert malzemeler için.

4. Talaşlı imalatta şekillendirme nedir?

Şekillendirme, tek noktalı bir kesme aletini ileri geri hareket ettirerek düz yüzeyler oluşturur. Dikdörtgen bloklar üzerinde düzlemsel yüzeyler oluşturmak için idealdir.

5. Broşlama nedir ve ne zaman kullanılır?

Broşlama, kama yuvaları, yivler veya dairesel olmayan delikler gibi karmaşık iç şekiller oluşturmak için kullanılan yüksek hassasiyetli bir yöntemdir. Dar toleranslar gerektiren seri üretim için idealdir.

6. Delme, raybalama, delik işleme ve diş açma arasındaki farklar nelerdir?

| İşlem | Amaç |

| Delme | Başlangıçta yuvarlak delikler oluşturur. |

| Yeniden delme | Delik çapının doğruluğunu artırır. |

| Sıkıcı | Delikleri yüksek hassasiyetle büyütür. |

| Dokunma | Delinmiş deliklerde iç diş açar. |

7. Sondaj işlemlerinde hangi aletler kullanılır?

- Büküm matkabı: En yaygın olanı, talaş kaldırma için flütlü olanıdır.

- Merkez matkap: Deliği başlatır ve hizalamayı sağlar.

- Silah tatbikatı: Derin, yüksek en-boy oranlı delikler için.

- Kürek matkabı: Büyük çaplı veya derin delikler için.

- Havşa / Karşı Delik: Kademeli veya pahlı delikler için.

- Musluklar: İç dişli için.

8. Öğütme nedir ve ne zaman kullanılır?

Taşlama, aşağıdaki amaçlar için kullanılan aşındırıcı bir işleme işlemidir:

- Yüksek yüzey kalitesi elde etmek

- Boyutsal doğruluğun iyileştirilmesi

- Sert/kırılgan malzemelerin kesilmesi

- Çapakların ve yüzey kusurlarının giderilmesi

Alüminyum oksit veya elmas gibi birbirine bağlı aşındırıcı taneciklere sahip aletler kullanılır.

Referanslar

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate