Modern metal işçiliğinde, yuvarlamak kritik öneme sahip bir şekillendirme işlemidir. Sadece çelik üretiminde yaygın olarak kullanılmaz, aynı zamanda alüminyum, bakır ve titanyum gibi çeşitli metallerin işlenmesinde de merkezi bir rol oynar. Bu makale, metal haddelemenin tanımı, tarihsel gelişimi ve endüstriyel üretimdeki temel rolü hakkında kısa bir genel bakış sağlar.

1.0Metal Haddeleme Nedir?

Metalurji mühendisliğinde, yuvarlamak—aynı zamanda rulo şekillendirme veya takvimleme olarak da bilinir—metal külçeleri dönen rulolar arasından geçirerek şekillendirme işlemidir. İşlem sırasında metalin sıcaklığı yeniden kristalleşme noktasını aştığında, işleme şu şekilde atıfta bulunulur: sıcak haddeleme; aksi takdirde, şu şekilde bilinir: soğuk haddeleme.

Haddeleme, malzemeye basınç kuvveti uygulamak, kalınlığını azaltmak veya kesit şeklini değiştirmek için bir veya daha fazla çift dönen silindir kullanan bir metal deformasyon tekniğidir. Genellikle plakalar, çubuklar ve şeritler gibi uzun iş parçalarına uygulanır.

Önerilen okumalar:Sıcak Haddelenmiş Rulo (HRC) Nedir?

1.1Sürecin Kısa Tarihi

Haddeleme teknolojisi 1500'lerin sonlarında Avrupa'da ortaya çıktı ve başlangıçta değerli metalleri işlemek için kullanıldı. Sanayi Devrimi'nin gelişiyle haddeleme hızla çelik endüstrisinde baskın yöntem haline geldi. 20. yüzyılda, modern haddeleme makinelerinin ortaya çıkması üretim kapasitesini ve hassasiyeti daha da artırarak haddeleme sürecinde otomasyon ve akıllı üretim için yolu açtı.

1.2Haddelemenin Endüstriyel Rolü

Tüm metal şekillendirme teknikleri arasında haddeleme baskın bir konuma sahiptir. Endüstri istatistiklerine göre, tüm metal malzemelerin yaklaşık 90%'si üretimlerinin bir aşamasında haddeleme işlemine tabi tutulur. Bu, metal döküm külçelerini çelik levhalar, şeritler ve çubuklar gibi kullanılabilir ürünlere dönüştürmenin birincil yöntemidir.

1.3Sıcak Haddeleme: Metal Haddelemede İlk Adım

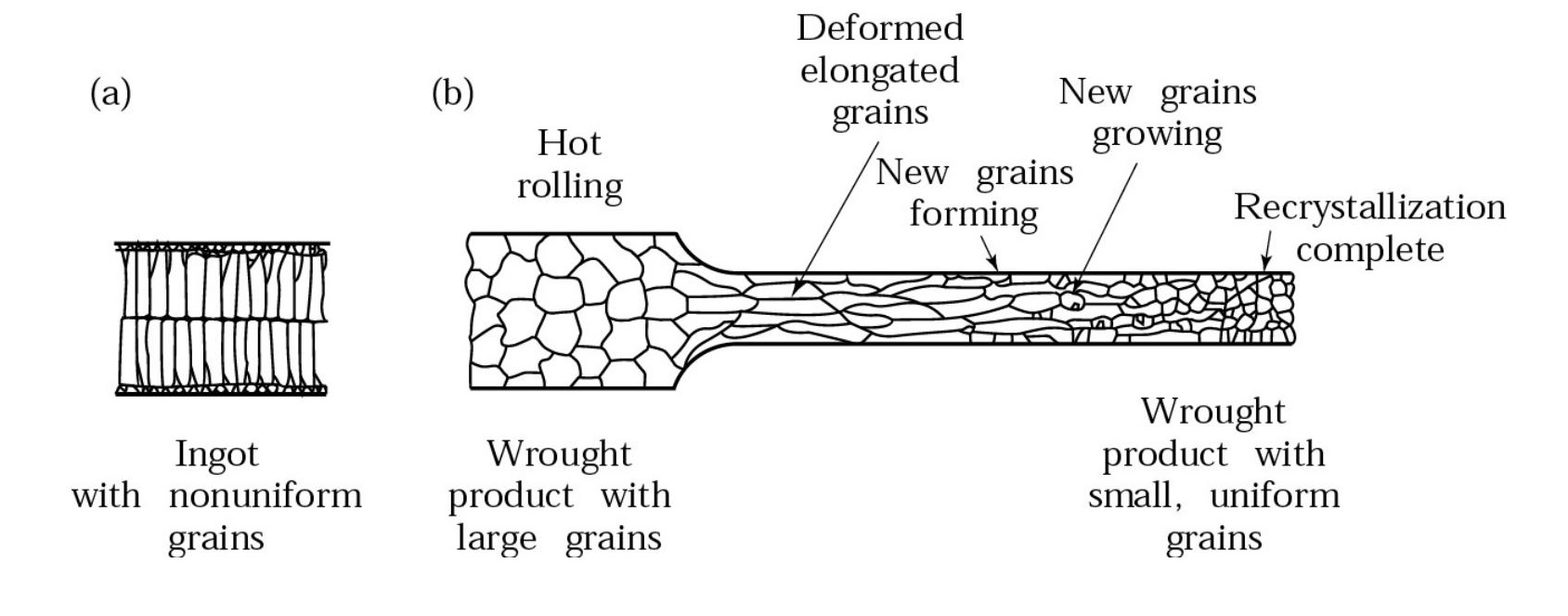

Pratik üretimde, haddeleme işlemi genellikle şu şekilde başlar: sıcak haddelemeMetalin yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilen sıcak haddeleme, malzemenin içindeki iri taneleri kırar ve inceltir, böylece mekanik özellikleri, yoğunluğu ve işlenebilirliği artar.

Sıcak haddeleme yoluyla, kırılgan ve gözenekli döküm yapısı yoğun, dövülmüş bir mikro yapıya dönüştürülür. Bu adım, soğuk haddeleme, ısıl işlem veya hassas işleme gibi sonraki işlemler için sağlam bir temel oluşturur.

2.0Düz Haddeleme: En Temel Haddeleme İşlemi

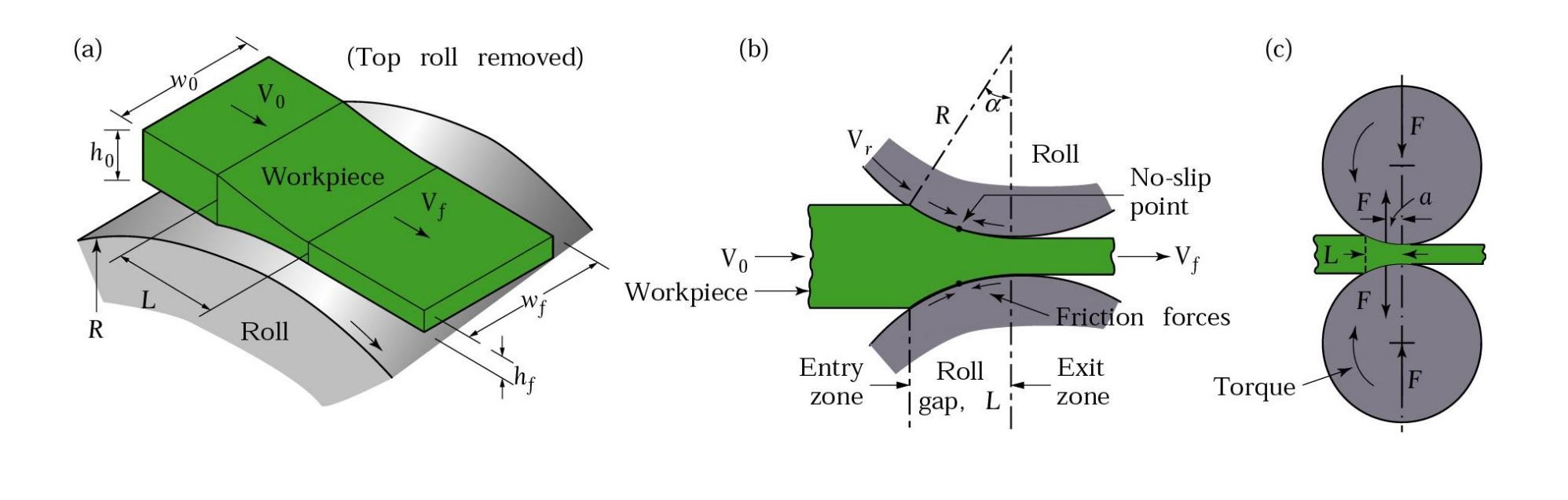

Metal haddeleme işlemlerinde, düz haddeleme en yaygın kullanılan ve temel formdur. Öncelikle metal levhaların kalınlığını azaltırken genişliklerini hafifçe artırmak için uygulanır. Dönen üst ve alt silindirler tarafından uygulanan tekdüze basınç kuvveti nedeniyle, bu işlem yaygın olarak şu şekilde de adlandırılır: düz haddeleme.

Süreç birkaç temel teknik parametreyi içerir:

- Başlangıç kalınlığı: h₀

- Son kalınlık: h_f

- Rulo-şerit temas uzunluğu: L

- Ruloların yüzey hızı: V_r

- Şeridin giriş hızı: V₀

- Şeridin çıkış hızı: V_f

Yuvarlanma sırasında bir tarafsız nokta—temas yayı boyunca şeridin hızının ruloların yüzey hızına eşit olduğu yer. Bu nokta temas bölgesini bir “ileri kayma bölgesi” ve bir “geri kayma bölgesi” olarak ayırır.

Düz haddeleme ile ilgili temel matematiksel ifadeler şunlardır:

Taslak (kalınlık azaltma):

h₀ − h_f

Maksimum taslak:

h₀ − h_f = μ²R

Neresi μ silindirler ile metal arasındaki sürtünme katsayısıdır

Ve R yuvarlanma yarıçapıdır

Haddelemenin birincil amacı kalınlığı azaltmak olsa da, Hacim korunumu ilkesi şerit genişliğinde hafif bir artışla sonuçlanır—tipik olarak 2% civarında. Hacimsel ilişki şu şekilde ifade edilir:

h₀ × V₀ × w₀ = h_f × V_f × w_f

yaygın varsayımla: w_f ≈ 1,02 × w₀

Bu yaklaşım, malzeme akışını anlamak ve haddelenmiş ürünlerde boyutsal doğruluğu korumak için çok önemlidir.

2.1Yuvarlanma Kuvveti ve Güç Analizi

Düz haddeleme işlemlerinde, yuvarlanma kuvveti ekipman tasarımını, enerji tüketimini ve proses optimizasyonunu etkileyen kritik bir parametredir. İdeal koşullar altında (sürtünmeyi ihmal ederek), yuvarlanma kuvveti aşağıdaki formül kullanılarak tahmin edilebilir:

F=L×w×Y_ort F = L w Y_ort

Nerede:

- F: Yuvarlanma kuvveti

- L: Rulo ile şerit arasındaki temas uzunluğu

- w: Ortalama şerit genişliği

- Y_ort: Deformasyon bölgesindeki ortalama gerçek gerilim

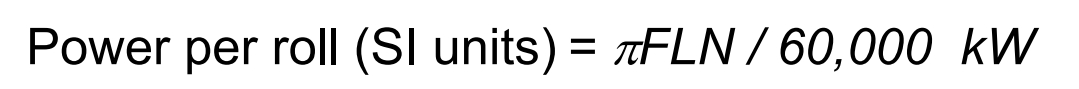

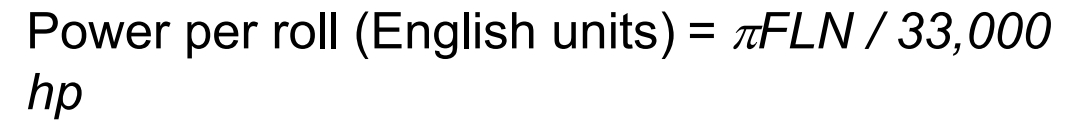

Endüstriyel uygulamalarda, ruloları sürmek için gereken gücü tahmin etmek de önemlidir. Rulo gücü aşağıdaki şekilde hesaplanabilir:

SI birimleri (kW):

İmparatorluk birimleri (hp):

Nerede N RPM cinsinden rulo dönüş hızıdır.

2.2Yuvarlanma Kuvvetini ve Yuvarlanma Deformasyonunu Azaltma Yöntemleri

Haddeleme kuvvetini azaltmak ve haddeleme sapmasını en aza indirmek için çeşitli işlem stratejileri kullanılabilir:

- Sürtünme katsayısını azaltın (örneğin yağlama)

- Temas alanını azaltmak için daha küçük çaplı rulolar kullanın

- Geçiş başına redüksiyonu azaltın

- Malzemenin mukavemetini düşürmek için haddeleme sıcaklığını artırın

- Uzunlamasına şerit gerginliği uygulayın (giriş arka gerginliği ve çıkış ön gerginliği)

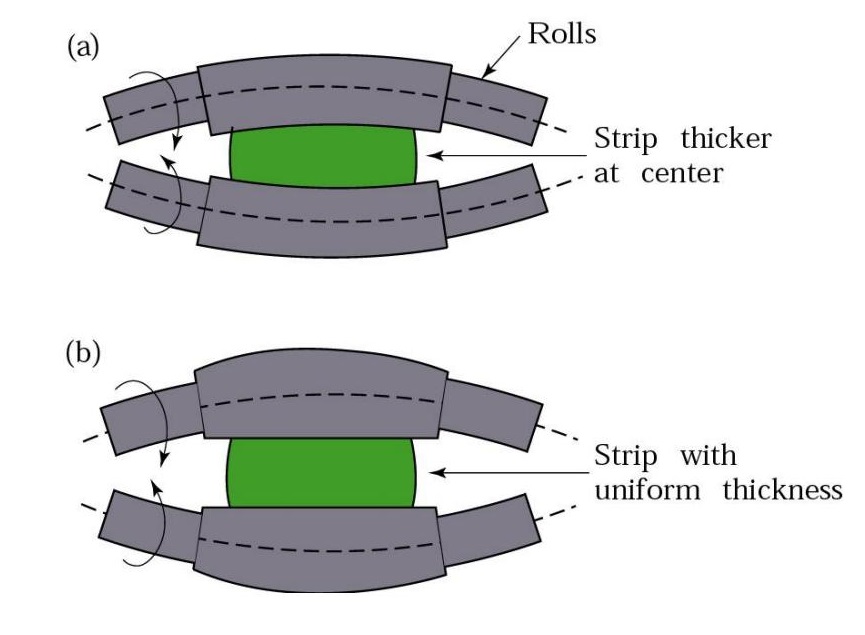

- Taşlama silindiri taçları (genellikle merkez kenarlardan ~0,25 mm daha yüksektir)

- Merkezi şişkinliği oluşturmak için rulo bükme yoluyla simüle edilmiş taç kontrolünü kullanın

3.0Haddeleme İşlem Türleri

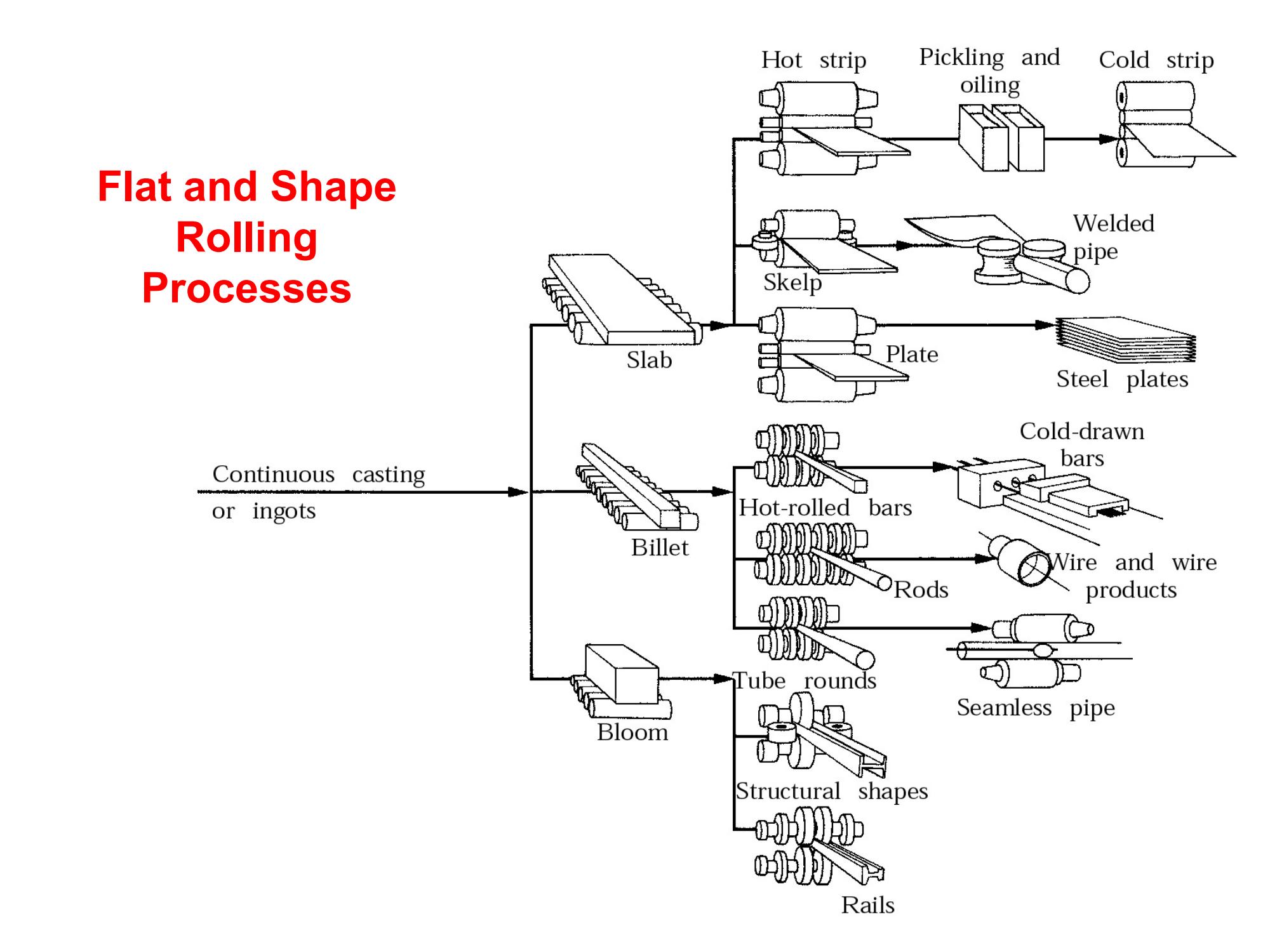

Düz haddeleme üretiminde, ilk aşama genellikle şunları içerir: sıcak haddeleme, külçeleri veya sürekli döküm kütüklerini deforme edilebilir ara ürünlere dönüştürmek

- Çiçek açmak: Sonraki bölümlerin haddelenmesinde kullanılır (örneğin, I-kirişler, raylar)

- Levha: Levha veya soğuk haddelenmiş sacların üretiminde kullanılır

Diğer yaygın haddeleme işlemleri şunlardır:

- Soğuk Haddeleme: Geliştirilmiş boyut doğruluğu ve yüzey kalitesi için oda sıcaklığında gerçekleştirilir

- Paket Yuvarlama: Daha yüksek verimlilik için birden fazla metal katmanının aynı anda haddelenmesi

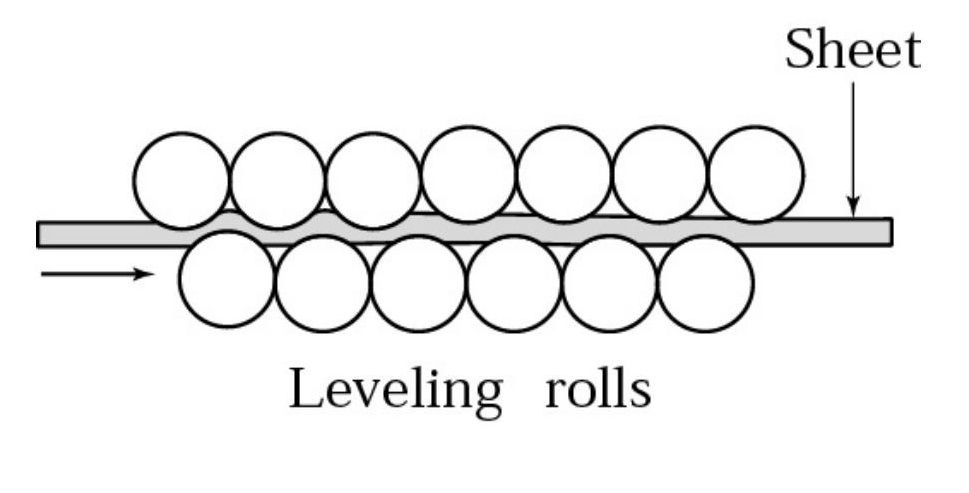

- Temper Haddeleme: Düzlüğü artırır ve levhalardaki artık gerilimi azaltır

- Düzleştirme Yuvarlama: Sacın düzgünlüğünü iyileştirmeye adanmıştır

4.0Yaygın Yuvarlanma Kusurları

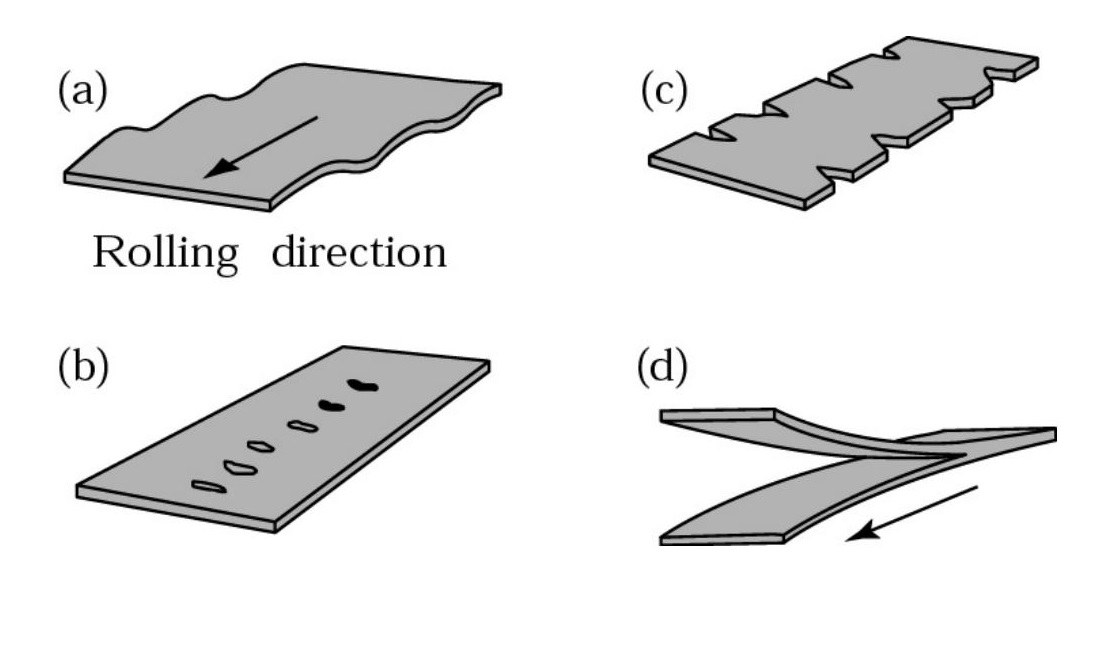

Düz haddeleme işlemi oldukça olgunlaşmış olmasına rağmen, gerçek üretim sırasında bazı tipik kusurlar yine de ortaya çıkabilir:

- Yüzey kusurları: Ölçek, pas lekeleri, çizikler, çukurlar ve çatlaklar dahil

- Dalgalı kenarlar: Rulo elastik deformasyonu nedeniyle şerit kenarlarında aşırı uzama meydana gelir

- Merkez bölmeleri:Şeridin orta kısmında yırtılma, genellikle dengesiz gerginlik kontrolünden kaynaklanır

- Kenar çatlakları: Yetersiz malzeme sünekliği veya gerilim yoğunlaşmasından kaynaklanan

- Timsah gibi: Kütüğün iç yapısının düzgün olmaması veya tutarsız deformasyon nedeniyle oluşan, açık çeneye benzeyen bir kırılma deseni

Bu kusurlar genellikle daha kolay tanımlama için gösterilir. Örneğin, eğitim materyalleri genellikle Şekil 13.8'e atıfta bulunur ve bu da şunları gösterir:

(a) Dalgalı kenarlar

(b) Merkez bölmeleri

(c) Kenar çatlakları

(d) Timsah gibi

Çoğu haddeleme kusuru, proses parametrelerinin uygun şekilde kontrol edilmesi ve çevrimiçi muayene sistemlerinin kullanılmasıyla etkili bir şekilde önlenebilir veya erken tespit edilebilir.

5.0Haddelenmiş Ürünlerin Özellikleri

Haddelenmiş ürünler, sonraki işlenebilirliklerini ve son kullanım performanslarını doğrudan etkileyen bir dizi fiziksel ve geometrik özellik sergiler:

Kalıntı stres: Haddeleme sırasında düzensiz plastik deformasyon, iç gerilimlere neden olarak daha sonraki işleme sırasında düzlüğü ve deformasyonu etkileyebilir

Kalınlık toleransı:

Soğuk haddelenmiş saclar: Yüksek kontrol hassasiyeti, genellikle ±0,1 ila ±0,35 mm (yaklaşık ±0,004 ila ±0,014 inç) aralığında

Düzlük toleransı:

Soğuk haddelenmiş: ±15 mm/m (yaklaşık 3/16 inç/ayak)

Sıcak haddelenmiş: ±55 mm/m (yaklaşık 5/8 inç/ayak)

Yüzey pürüzlülüğü:

Sıcak haddelenmiş: Yüzey pürüzlülüğü kum dökümüne benzer

Soğuk haddelenmiş: Pürüzsüz yüzey, elektrokaplama, boyama ve diğer son işlem işlemlerine uygundur

Kalınlık tanımı: Genellikle "Ölçüm Numarası" kullanılarak ifade edilir - sayı ne kadar küçükse, levha o kadar kalındır (örneğin, 10 ölçü, 20 ölçüden daha kalındır)

6.0Yaygın Haddehane Tipleri

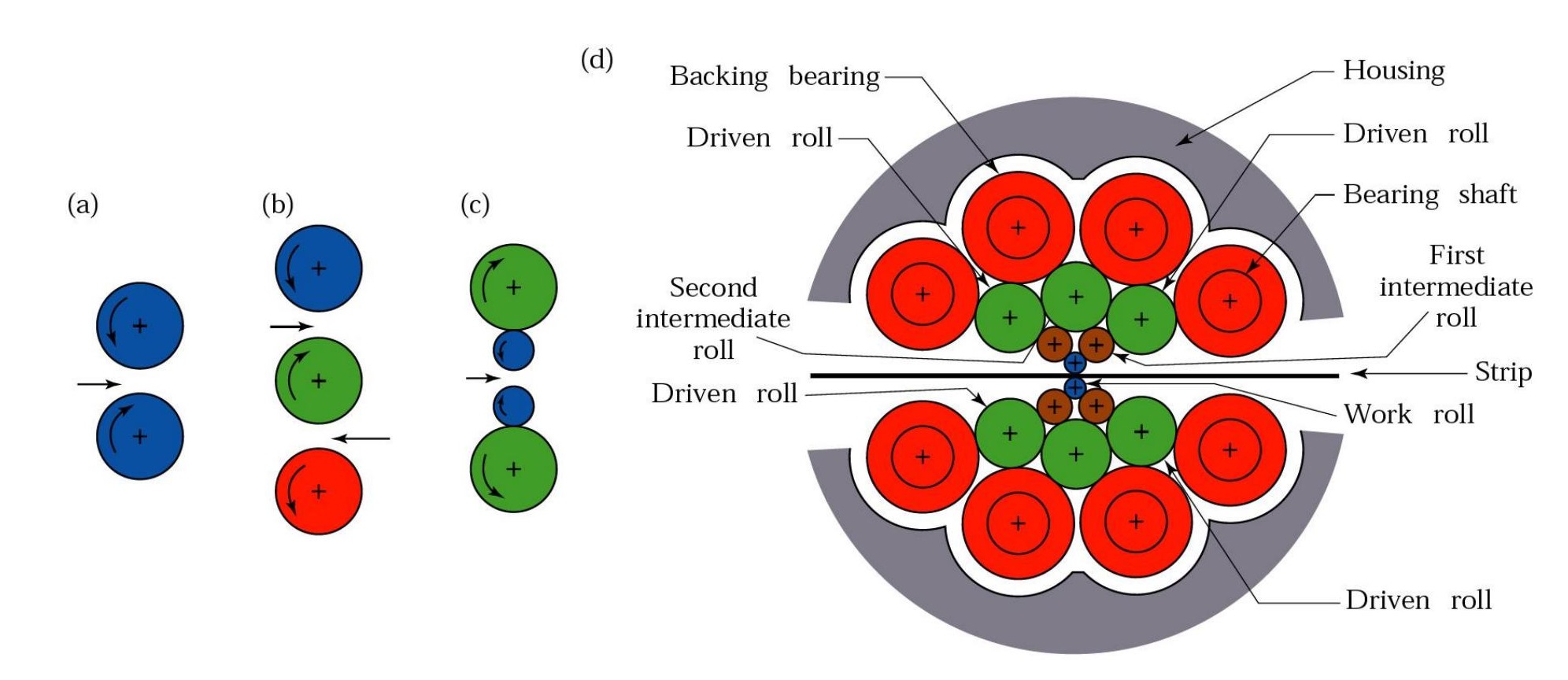

Farklı haddeleme işlemleri farklı tipte haddeleme değirmeni yapıları gerektirir. Başlıca sınıflandırmalar şunlardır:

- İki Yüksek Haddehane: En temel tip, genellikle kaba işleme veya laboratuvar amaçları için kullanılır

- Üç Yüksek Haddehane: Verimliliği artırmak için besleme yönünü değiştirmek üzere üst, orta ve alt silindiri kullanır

- Dört Yüksek Haddehane: Sertliği ve boyut hassasiyetini artırmak için büyük yedek silindirleri daha küçük çalışma silindirleriyle birleştirir

- Küme (Sendzimir) Değirmeni: Küçük çaplı çalışma silindirlerini desteklemek için birden fazla yedek silindir kullanır, ultra ince malzemelerin yüksek hassasiyetli soğuk haddelenmesi için idealdir

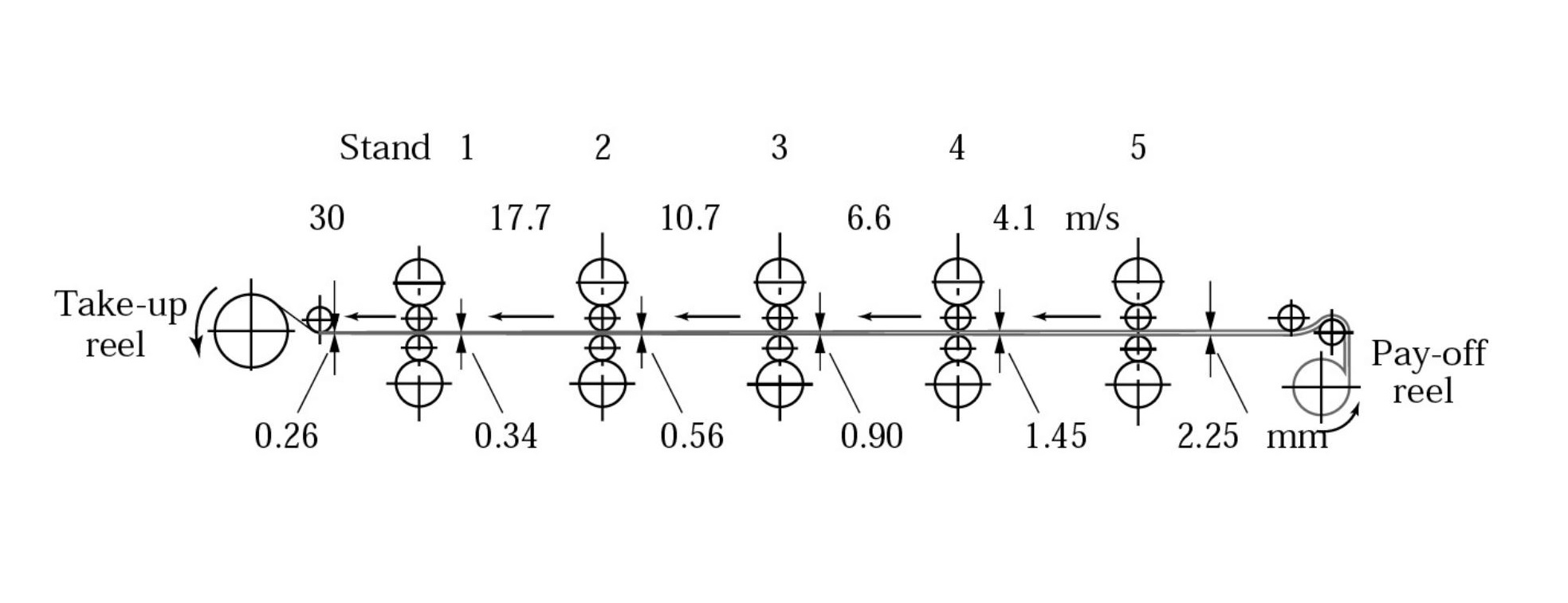

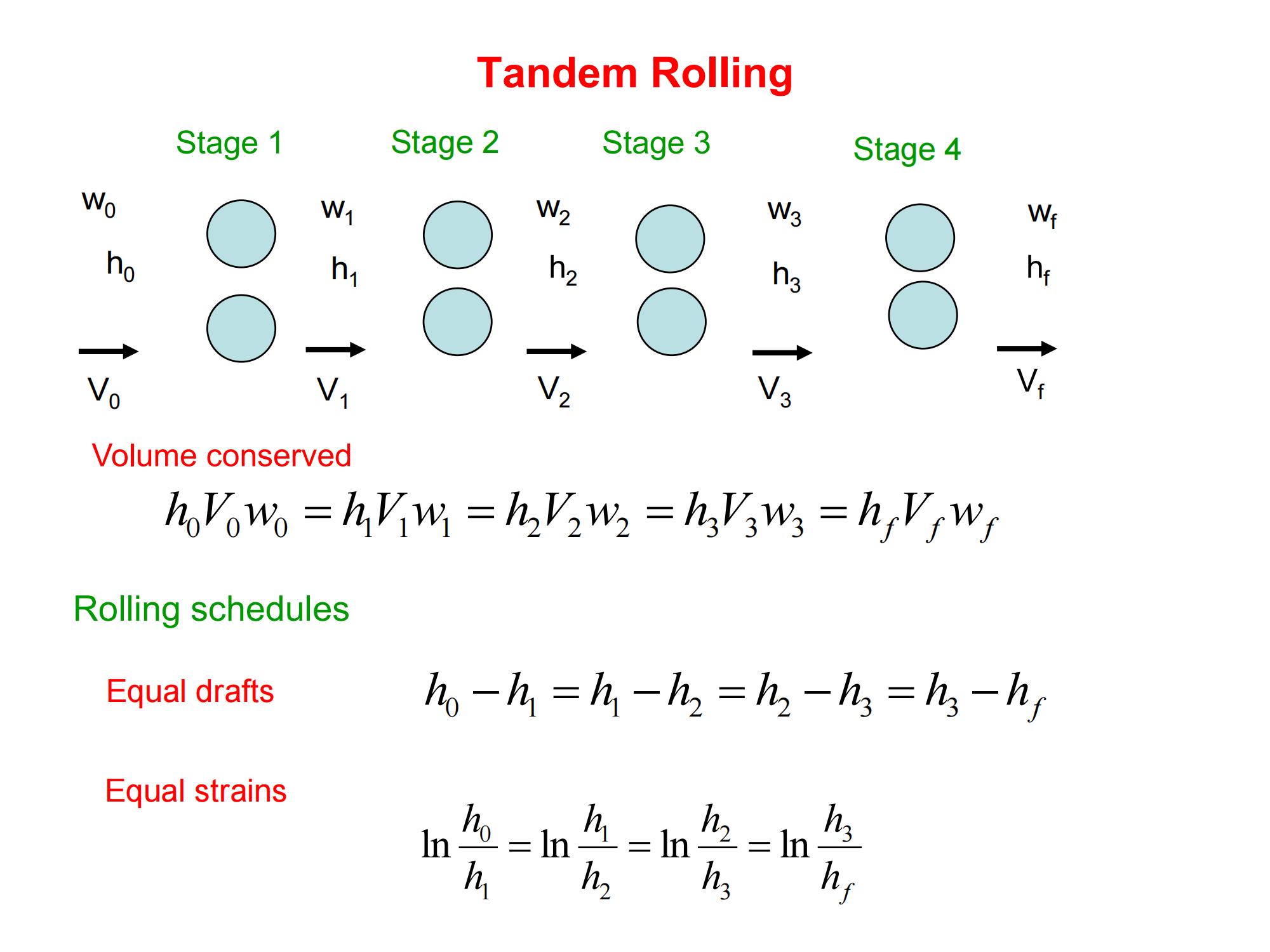

- Tandem Haddehane: Genellikle büyük ölçekli soğuk haddeleme üretiminde kullanılan, sürekli çok geçişli haddeleme için sırayla düzenlenmiş birden fazla standdan oluşur

Haddeleme, hacmin korunumu ilkesine göre yapılır:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

Uygulamada kontrol genellikle eşit indirgeme veya eşit zorlanma stratejileriyle sağlanır:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Özel Haddeleme İşlemleri

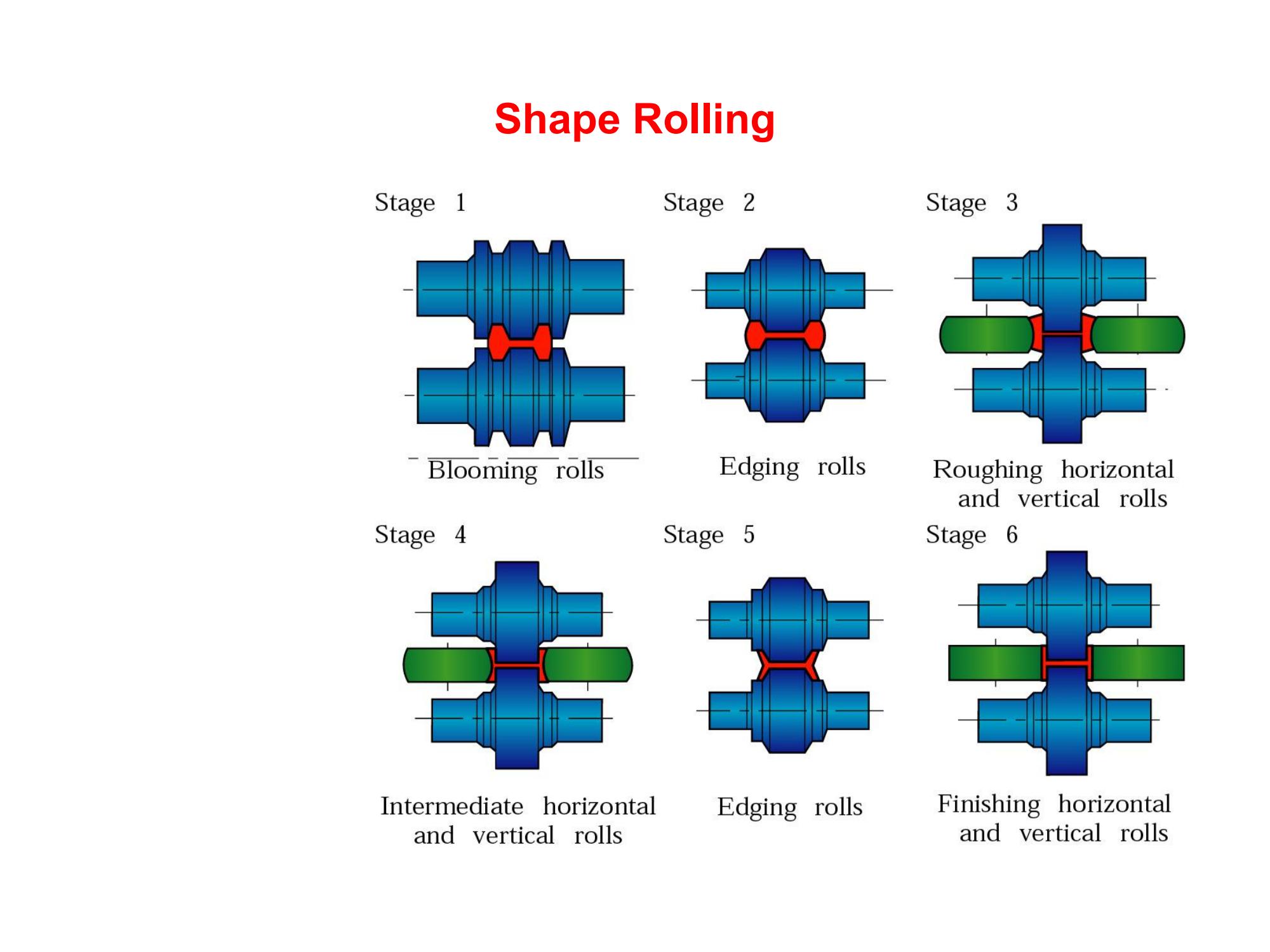

Düz haddelemeye ek olarak, metal haddeleme, çeşitli parça geometrilerini ve uygulama gereksinimlerini karşılamak için çeşitli özel formları içerir:

- Şekil Yuvarlama: Döşeme levhası, I-kirişler, kanallı çelik ve raylar gibi karmaşık kesitli profiller oluşturmak için oluklu silindirlerden geçirilir.

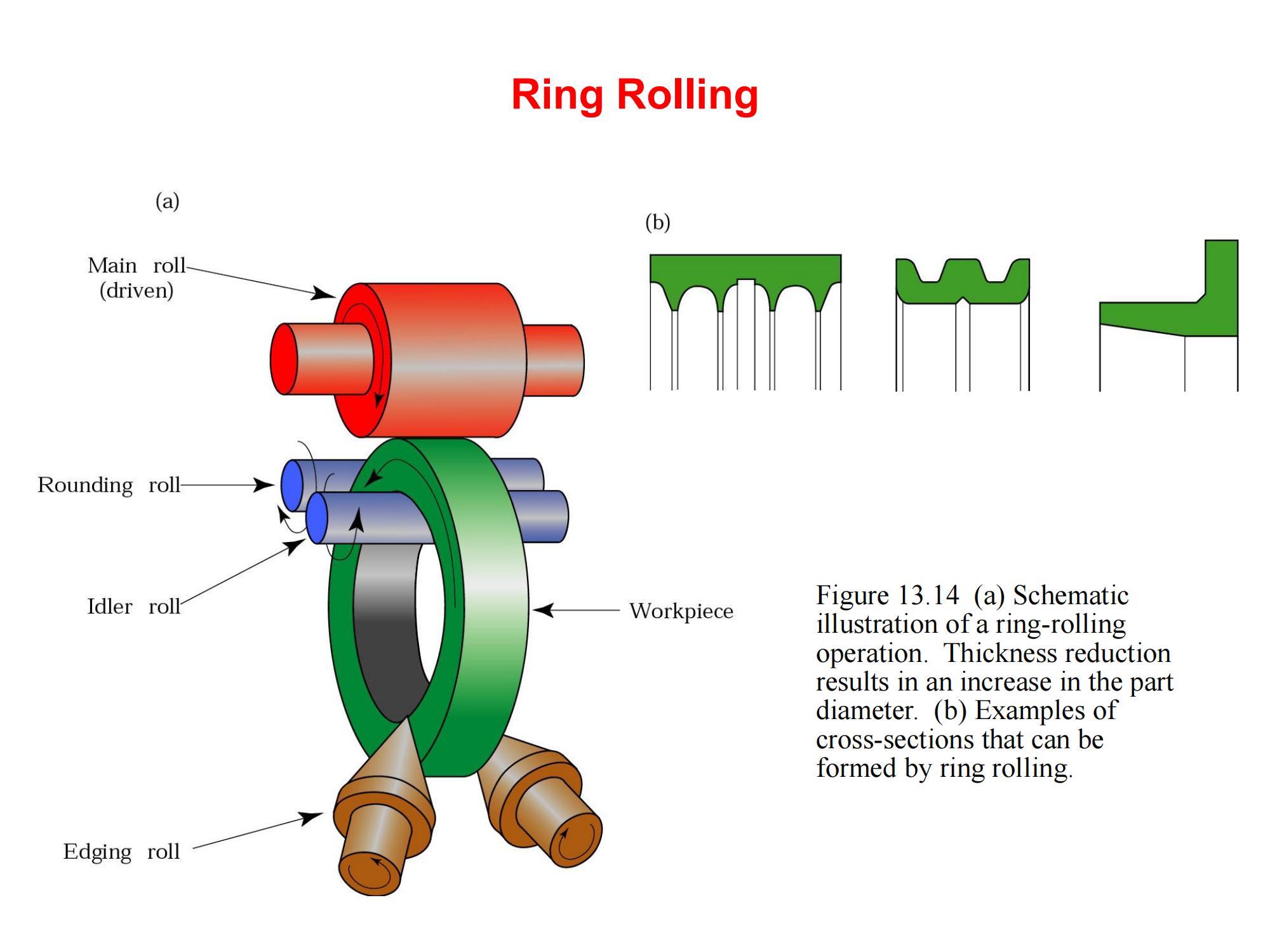

- Halka Yuvarlama: Şekil 13.14'te gösterildiği gibi, halka şeklindeki bir boşluğun kalınlığı, çapını büyütmek için azaltılır. Bu işlem, dişli halkaları ve rulman yuvaları gibi parçalar için yaygın olarak kullanılır.

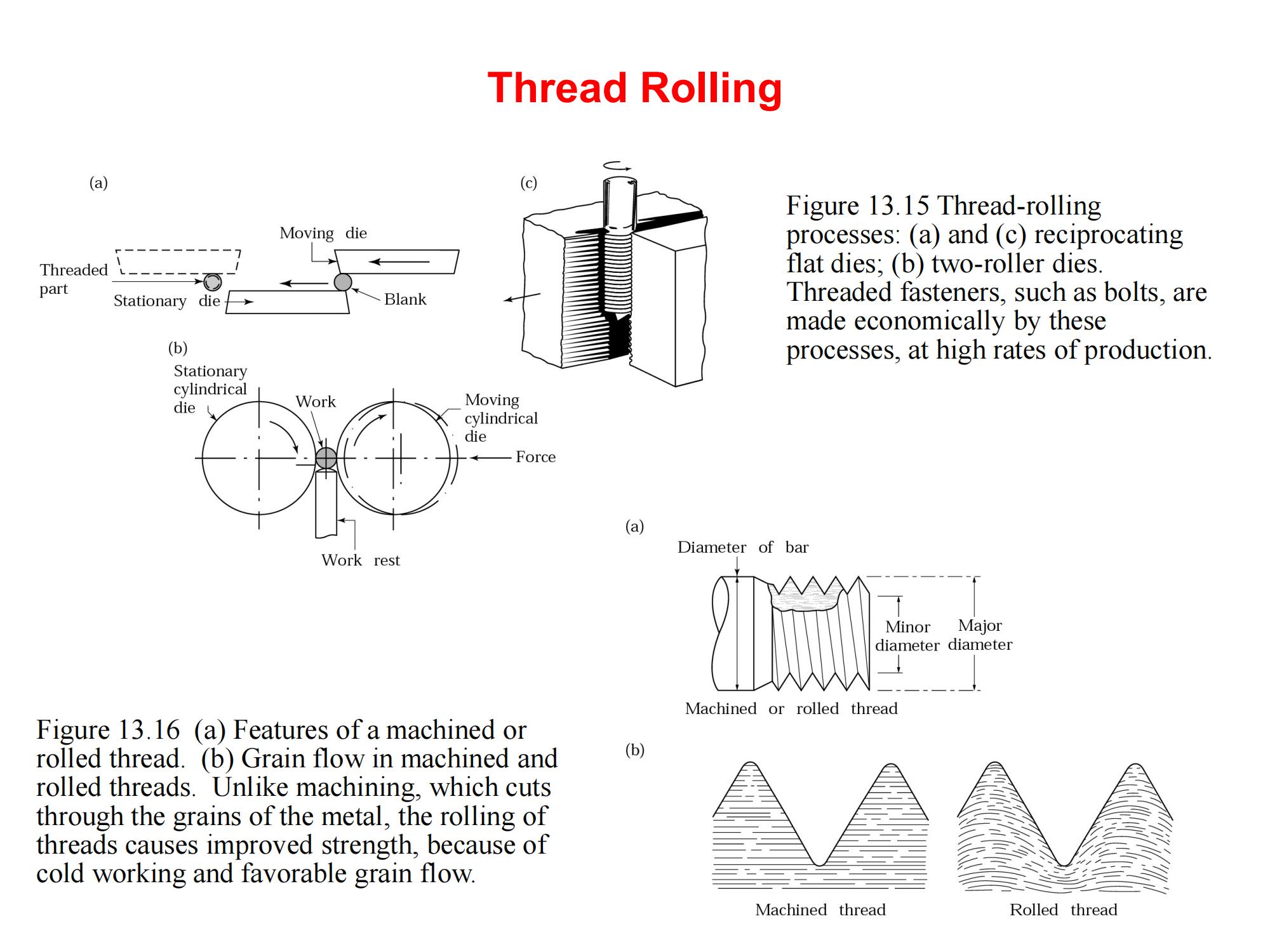

- İplik haddeleme: Cıvata gibi dişli bağlantı elemanları düz kalıplar veya haddeleme kalıpları kullanılarak oluşturulur (bkz. Şekil 13.15).

Kesme işlemlerinden farklı olarak, diş açma işlemi tane akışını kesmez (bkz. Şekil 13.16), bu da dişlerin mukavemetini ve yorulma ömrünü önemli ölçüde artırır.

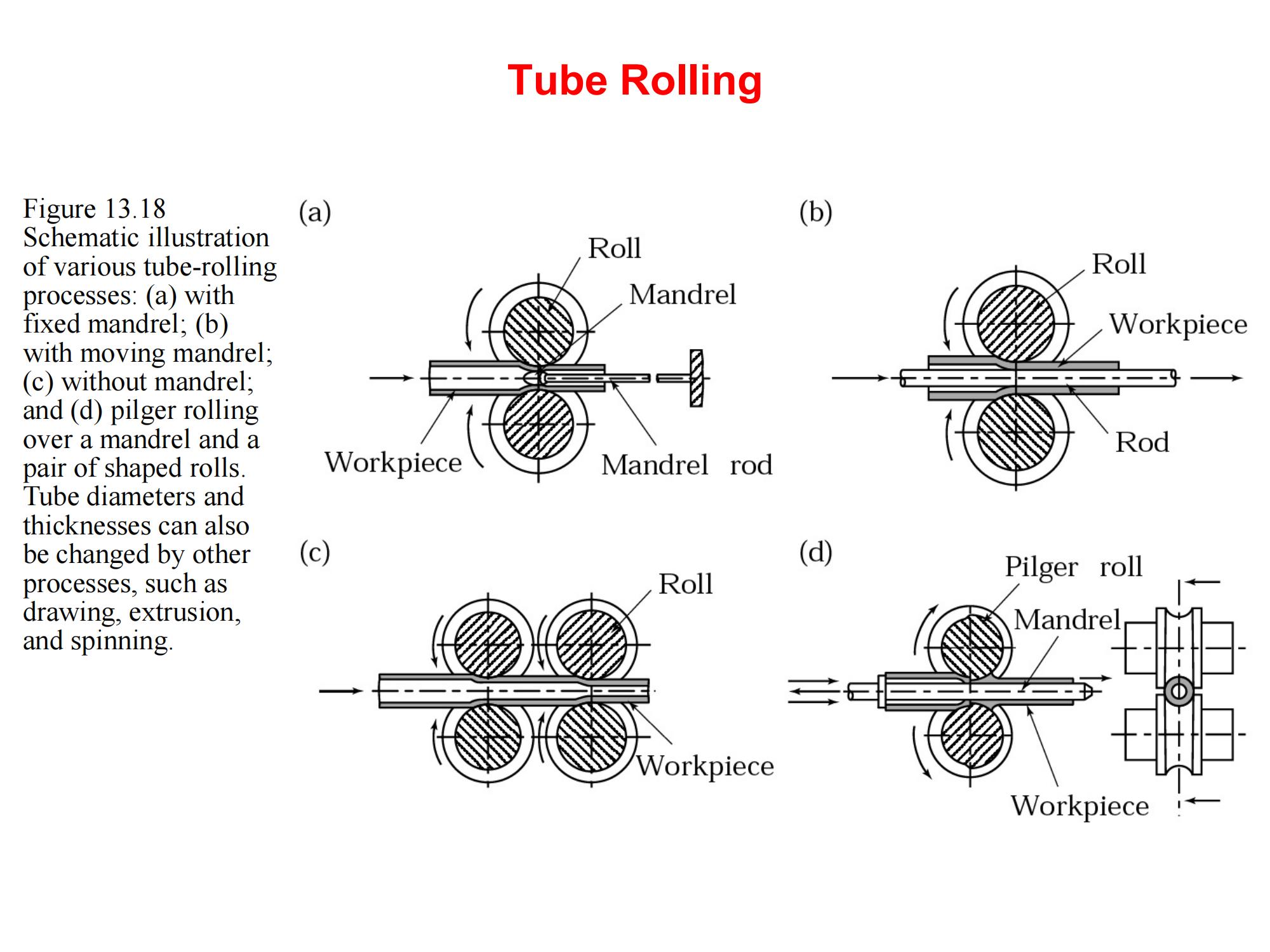

- Boru Haddeleme: Sabit mandrel, yüzer mandrel, tapa haddeleme ve Pilger haddelemeyi içerir (bkz. Şekil 13.18).

Boru boyutlarını, duvar kalınlığını ve yüzey kalitesini değiştirmek için kullanılır; özellikle paslanmaz çelik ve titanyum alaşımları gibi işlenmesi zor malzemeler için etkilidir.

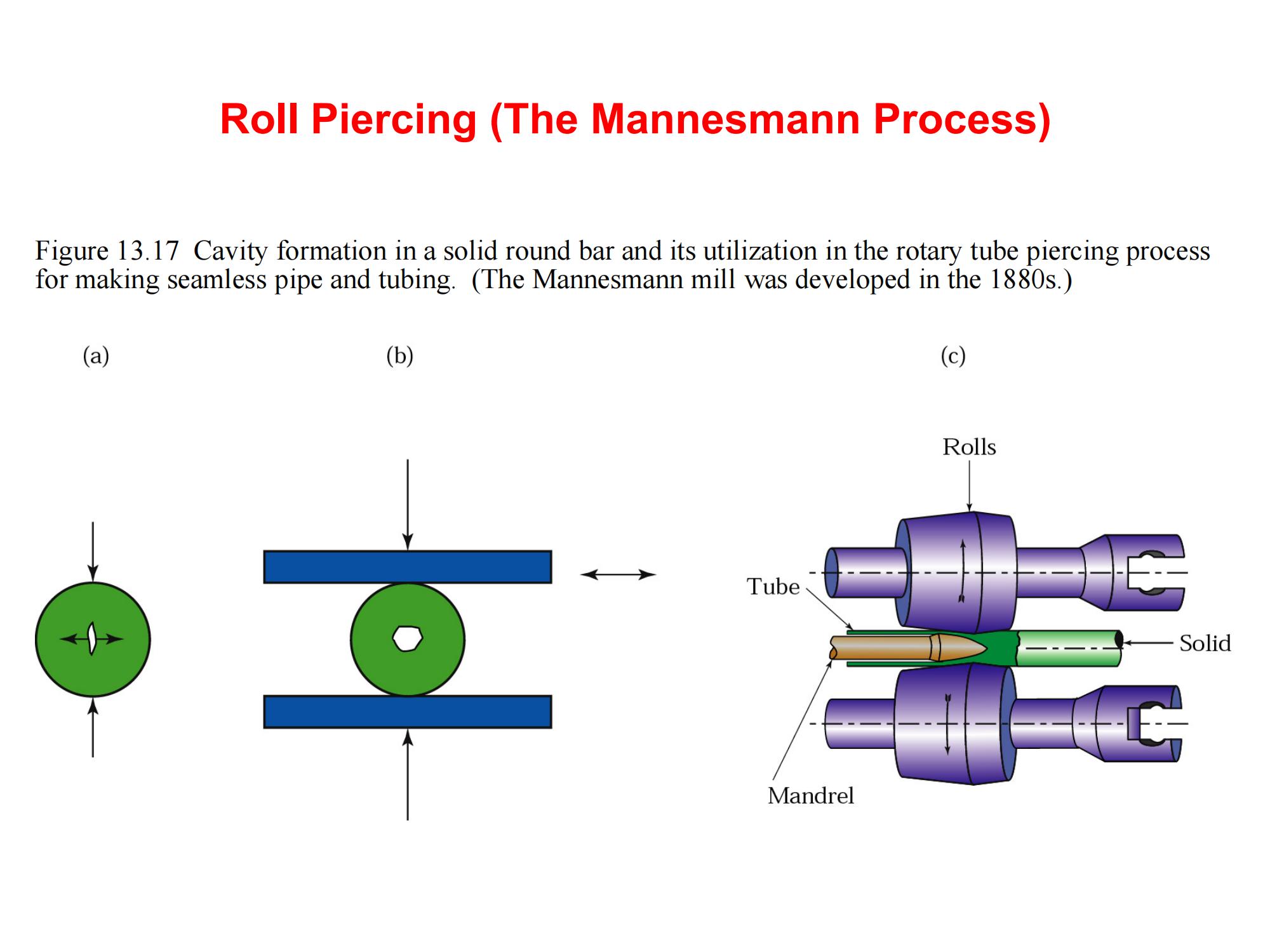

- Rulo Delme (Mannesmann İşlemi): Katı yuvarlak bir çubuk, dikişsiz borular üretmek için içten delinir. Şekil 13.17'de gösterildiği gibi, bu yöntem 1880'lerde Mannesmann kardeşler tarafından geliştirilmiştir ve modern dikişsiz boru üretiminin temeli olmaya devam etmektedir.

8.0Çözüm

Metal haddeleme, modern üretimde en yaygın kullanılan metal şekillendirme tekniği olmakla kalmayıp aynı zamanda yüksek hacimli, yüksek hassasiyetli ve yüksek verimli üretimi destekleyen temel bir işlemdir. Sıcak haddelemeden soğuk son işleme, düz ürünlerden dişler ve halkalar gibi karmaşık şekillere kadar, haddelemenin çok yönlülüğü onu inşaat ve otomotivden havacılık ve enerjiye kadar uzanan endüstrilerde vazgeçilmez kılar.

Giderek daha fazla otomasyona sahip bir endüstriyel ortamda malzeme akışını optimize etmek, ürün kalitesini sağlamak ve üretim maliyetlerini düşürmek isteyen mühendisler ve üreticiler için prensiplerini, parametrelerini ve potansiyel kusurlarını anlamak çok önemlidir.

Ekli kaynak: PDF Metallerin Haddelenmesi Süreci