- 1.0Yüksek Hacimli Metal Damgalama Yöntemlerini Anlama

- 2.0Yüksek Hacimli Damgalama İçin Takımlar: Doğru Sınıfı Seçme

- 3.0Önleyici Bakım: Uzun Vadeli Başarı İçin Bir Zorunluluk

- 4.0Yüksek Hacimli Üretim İçin Kalite Kontrolü

- 5.0Verimi Maksimize Etme: Pres Hızları ve Kapasite Planlaması

- 6.0Son Düşünceler: Ölçeklenebilir Damgalama Başarısı için Tasarım

- 7.0Tek Noktadan Yüksek Hacimli Damgalama Hattı Çözümleri

Yüksek hacimli metal damgalama, sac metali büyük ölçekte hassas ve tekrarlanabilir parçalara dönüştürmek için kullanılan son derece verimli bir üretim sürecidir. Otomotiv, ev aletleri, inşaat ve elektronik gibi hız, tutarlılık ve uygun maliyet gerektiren sektörler için ideal bir çözümdür.

1.0Yüksek Hacimli Metal Damgalama Yöntemlerini Anlama

Metal damgalama prensipte basit olsa da, farklı üretim hedeflerine yönelik çeşitli özel teknikler mevcuttur. Yüksek hacimli üretim için en yaygın iki işlem şunlardır: ilerici kalıp damgalama Ve transfer kalıp damgalamaHer ikisi de yüksek hız ve verimlilik sunar, ancak her birinin kendine özgü avantajları vardır.

1.1Progresif Kalıp Damgalama

Progresif kalıp damgalama, sürekli bir metal şeridini bir dizi istasyondan geçirir ve her istasyon belirli bir işlemi gerçekleştirir. Parça kademeli olarak şekillendirilir ve son istasyonda şeritten ayrılır.

Şunlar için idealdir: Pullar, braketler, klipsler ve çok özellikli parçalar.

Avantajları:

- Hızlı, sürekli üretim

- Yüksek tekrarlanabilirlik ve boyutsal doğruluk

- Büyük hacimler için düşük birim maliyeti

- Daha az malzeme israfı

- Verimli malzeme kullanımı

- Her vuruşta birden fazla parça üretilebilir (geometri izin veriyorsa)

Temel Fark: Progresif damgalamada, parça tüm süreç boyunca metal şeride bağlı kalır. Transfer kalıp damgalama ise parçayı daha erken ayırır ve bağımsız olarak hareket ettirir.

1.2Transfer Kalıp Damgalama

Transfer kalıp damgalama, parçaları farklı takım istasyonları arasında taşımak için mekanik bir transfer sistemi kullanır. Bu, parçalar şeritten erken ayrıldığı için daha karmaşık şekillendirme işlemlerine olanak tanır.

Şunlar için idealdir: Çerçeveler, kabuklar, yapısal bileşenler veya derin çekilmiş parçalar.

Avantajları:

- Karmaşık, çok boyutlu tasarımlar için daha fazla esneklik

- Daha hızlı çevrim süreleri (manuel transferle karşılaştırıldığında)

- Sonradan damgalama işlemlerine gerek yok

- Daha büyük veya daha karmaşık geometriler için daha uygundur

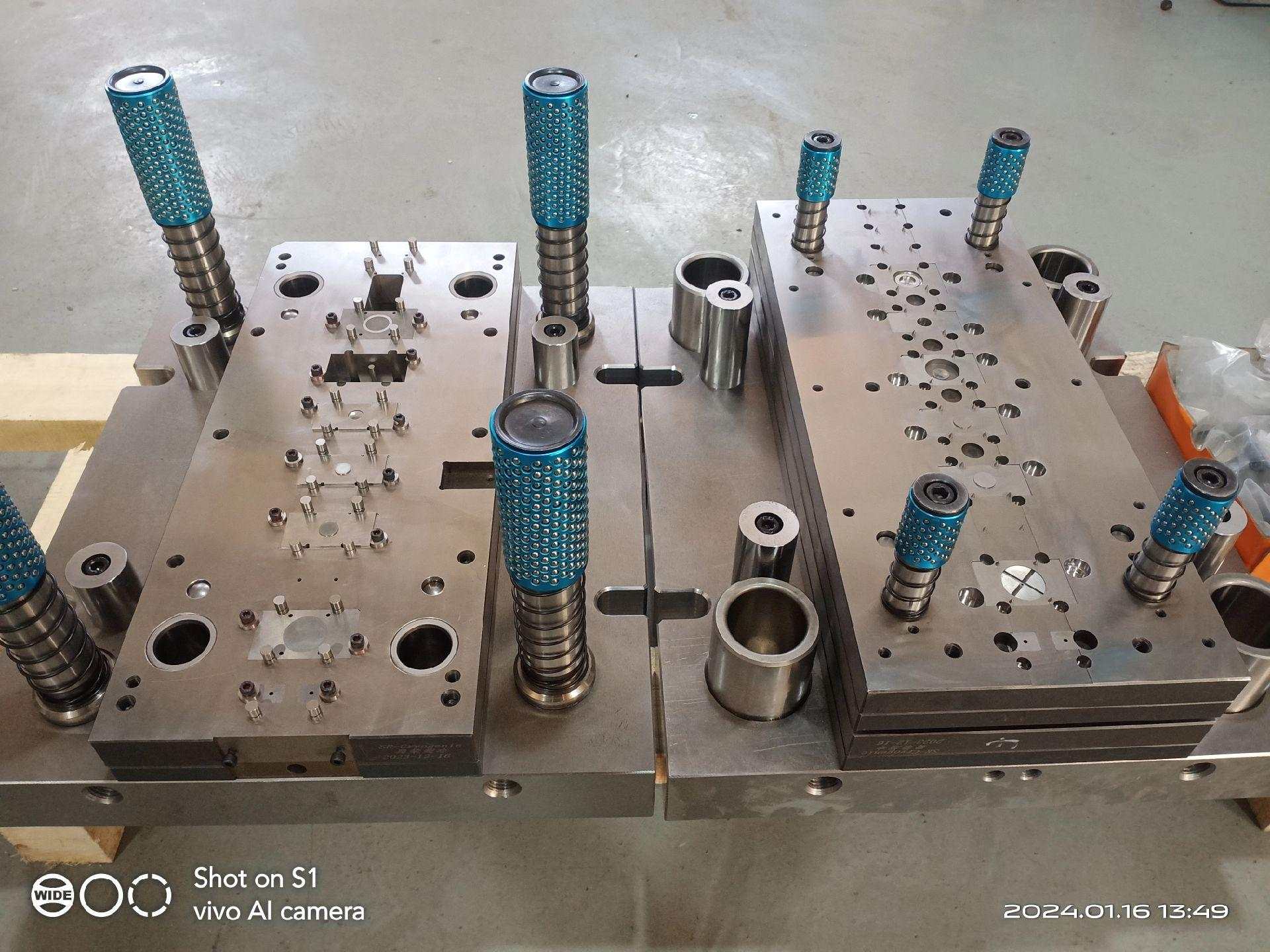

2.0Yüksek Hacimli Damgalama İçin Takımlar: Doğru Sınıfı Seçme

Takımlama, yüksek hacimli metal damgalamada en kritik faktörlerden biridir. Parçanın karmaşıklığı, üretim hacmi ve gerekli toleranslar, hangi seviyede takımlamanın gerekli olduğunu belirleyecektir.

Zorlu Uygulamalar için A Sınıfı Takımlar

Uzun vadeli, yüksek hacimli üretim için (genellikle milyonlarca parçadan oluşan) A Sınıfı progresif kalıp önerilir.

Temel Özellikler:

- Değiştirilebilir aşınma bileşenleri (kesici uçlar, şekillendirme blokları)

- Hassas bilyalı rulmanlı kılavuz direkli kılavuzlu sıyırıcılar

- Dayanıklılık için sertleştirilmiş çelik veya karbür takımlar

Düşük ve orta hacimli projeler için geleneksel progresif kalıplar 1 milyon parçaya kadar dayanabilir. Buna karşılık, A Sınıfı takımlar -doğru şekilde bakımı yapıldığında- bu süreyi önemli ölçüde aşabilir.

Uzun Vadeli Verimlilik için Karbür Uçlar

Karbür kesme ve şekillendirme uçları, standart takım çeliklerine kıyasla önemli ölçüde daha uzun ömürlü oldukları için yüksek hacimli kalıplarda yaygın olarak kullanılır.

Dikkat edilmesi gerekenler:

- Bağlayıcı bozulmasını önlemek için karbürün dikkatli bir şekilde işlenmesi gerekir

- Özel kaplamalar (örneğin TiN, TiCN) hizmet ömrünü daha da uzatabilir

- Progresif kalıplar, strok başına birden fazla parça üretecek şekilde tasarlanabilir ve bu da verimi artırır

3.0Önleyici Bakım: Uzun Vadeli Başarı İçin Bir Zorunluluk

En iyi takımlar bile düzenli bakım gerektirir. Proaktif bir bakım stratejisi, tutarlılığı sağlar ve takım ömrünü uzatır.

En İyi Uygulamalar:

- Kritik yedek parçaları (şimler, ekler, yaylar) stokta bulundurun

- Her bakım oturumunu kaydedin ve denetim verileriyle ilişkilendirin

- Kullanıma bağlı olarak periyodik bileme veya uç değiştirme işlemi gerçekleştirin; genellikle her 50.000 ila 100.000 vuruşta bir

Alet Depolama: Değerli aletlerinizi korozyondan, nemden ve fiziksel hasarlardan koruyun. Yangına dayanıklı, iklimi kontrollü ortamlar idealdir.

4.0Yüksek Hacimli Üretim İçin Kalite Kontrolü

Üretim hacmi ne kadar yüksekse, sıkı denetim protokollerine sahip olmak o kadar kritik hale gelir. Birçok sektör şunları gerektirir:

- ADİL (İlk Ürün Denetim Raporu)

- PPAP (Üretim Parçası Onay Süreci)

- CPK proses yetenek analizi

- Parti izlenebilirliği - ham maddeden nihai ürüne kadar

Diğer yaygın uygulamalar şunlardır:

- Muayene ekipmanı için Gage R&R doğrulaması

- Süreç içi denetim planları şunlara bağlıdır: basmak operasyonlar

- Her üretim ve alt sözleşme aşamasında numune saklama

Tedarikçiniz, iç standartlarınızı desteklemeli ve uyumsuz parça riskini azaltmanıza yardımcı olmalıdır.

5.0Verimi Maksimize Etme: Pres Hızları ve Kapasite Planlaması

Pres hızı üretim çıktısında önemli bir rol oynar. Kısa strok, yüksek hızlı presler (dakikada 600 vuruşa kadar) verimliliği önemli ölçüde artırabilir; ancak yalnızca parça ve kalıp tasarımı buna izin veriyorsa.

Baskı hızını etkileyen faktörler:

- Malzemenin mukavemeti ve kalınlığı

- Parça karmaşıklığı

- Takım düzeni ve istasyon tasarımı

Görev açısından kritik programlar için, birden fazla baskı makinesinde yedek takımların onaylanması akıllıca olacaktır. Bu, bir baskı makinesi veya aletin arızalanması durumunda esneklik sağlar.

6.0Son Düşünceler: Ölçeklenebilir Damgalama Başarısı için Tasarım

Yüksek hacimli preslemede başarıya ulaşmak sadece makinelerden ibaret değildir. Parça tasarımı, takım stratejisi, proses istikrarı ve sürekli kalite güvencesinin bir dengesidir.

İster yeni bir ürün piyasaya sürüyor olun, ister mevcut bir ürünü ölçeklendiriyor olun, deneyimli bir metal damgalama tedarikçisiyle ortaklık kurmak size şu konularda yardımcı olabilir:

- Üretilebilirlik için parça tasarımınızı optimize edin

- En iyi damgalama yöntemini seçin

- Performanstan ödün vermeden maliyetleri azaltın

- Güvenilir üretim programlarını koruyun

7.0Tek Noktadan Yüksek Hacimli Damgalama Hattı Çözümleri

Yüksek hacimli metal damgalama üretim hatları için eksiksiz çözümler sunuyoruz. Ekipman seçiminden takım ve otomasyona kadar ekibimiz, üretim hedeflerinize özel anahtar teslim sistemler sunar.

Damgalama hattı çözümlerimiz şunları içerir:

- Yüksek hızlı damgalama presleri (mekanik ve servo), 60 ila 600 ton arası

- Sınıf A progresif ve transfer kalıplarının şirket içi tasarımı ve üretimi

- Bobin besleme sistemleri: düzleştiriciler, açıcılar, servo rulo besleyiciler

- İstasyonlar veya presler arasında otomatik parça transfer sistemleri

- Entegre hat içi muayene ve proses izleme sistemleri

- Yedek parça kitleri ve önleyici bakım desteği

- Pilot çalışmalar, PPAP, CPK ve kalite doğrulaması için destek

İster yeni bir yüksek hacimli proje başlatıyor olun, ister mevcut bir projeyi ölçeklendiriyor olun, üretim ihtiyaçlarınızı karşılamak için güvenilir, verimli ve ölçeklenebilir üretim hattı çözümleri sunuyoruz.