- 1.0Körleme İşlemi

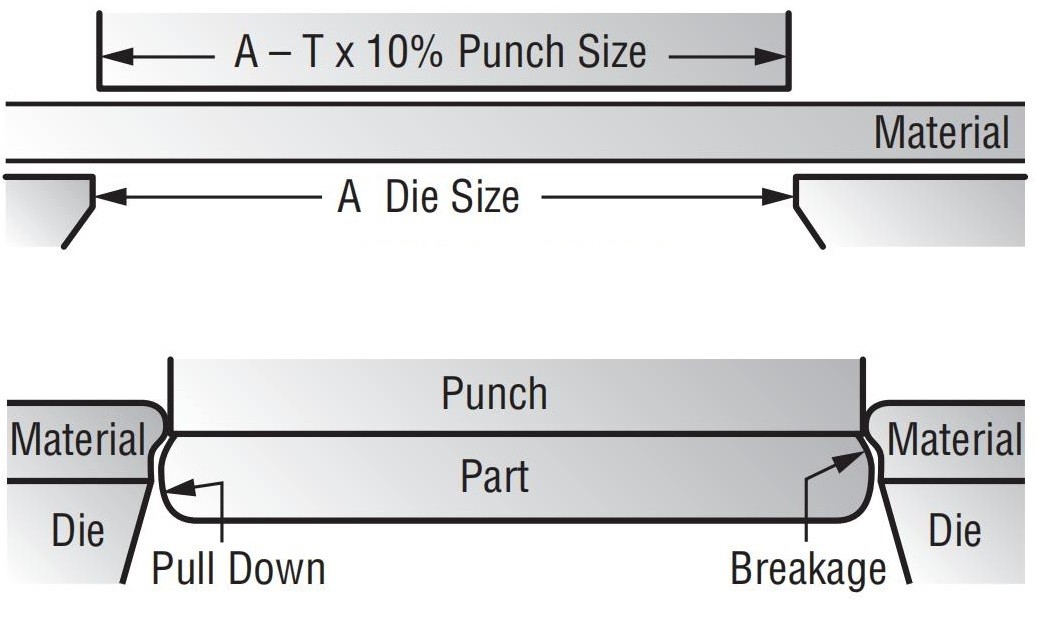

- 2.0Aşağı Çekme

- 3.0Kırmak

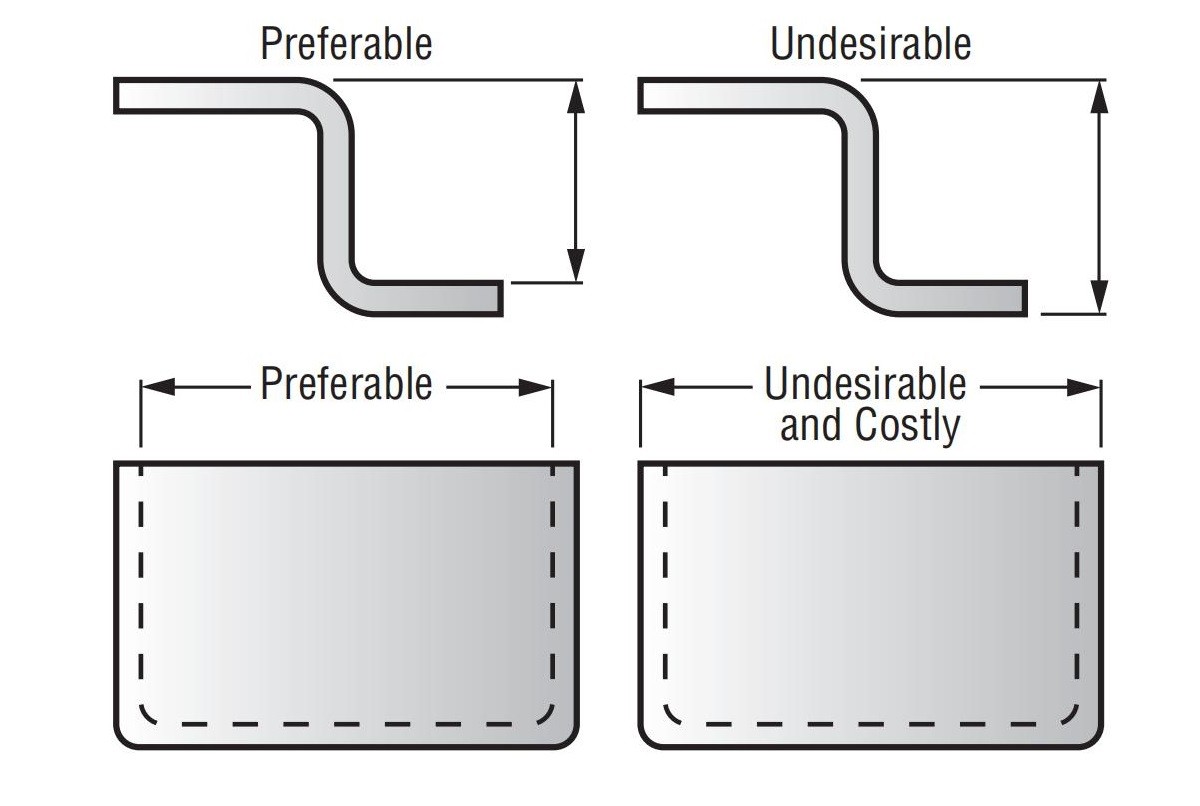

- 4.0Boş Tasarım – Minimum Boş Bölümler

- 5.0Köşeler

- 6.0Çentikler

- 7.0Kesintileri Belirleme

- 8.0Deliklerin Belirlenmesi – Minimum Çaplar

- 9.0Delik Toleransı

- 10.0Boş Kenar Yakınındaki Delikler ve Açıklıklar

- 11.0Delik Yerine Çentikler

- 12.0Bükülmelerin Yakınındaki Delikler ve Açıklıklar

- 13.0Delik Konumu İçin Minimum Gereksinimler

- 14.0Dahili Sekmeleri Belirleme

- 15.0Bükülmeleri Belirleme

- 16.0Bükülme - Şişme, Kırılma ve Çapak Tarafı Hususları

- 17.0Havşa Açmanın Belirlenmesi

- 18.0Nokta Kaynak İpuçları

- 19.0Boyutlandırma

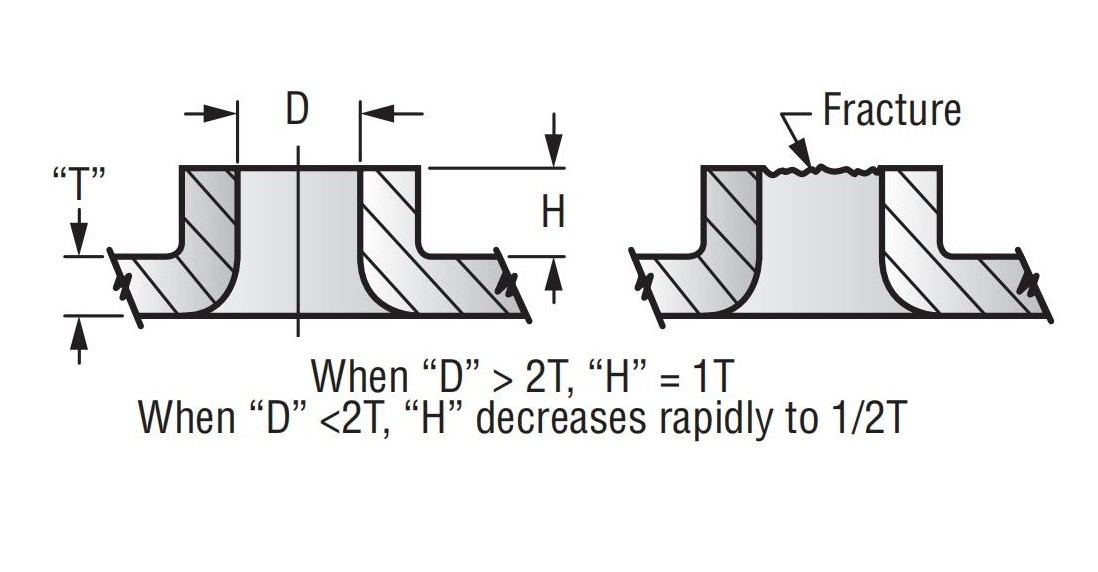

- 20.0Ekstrüzyonlar

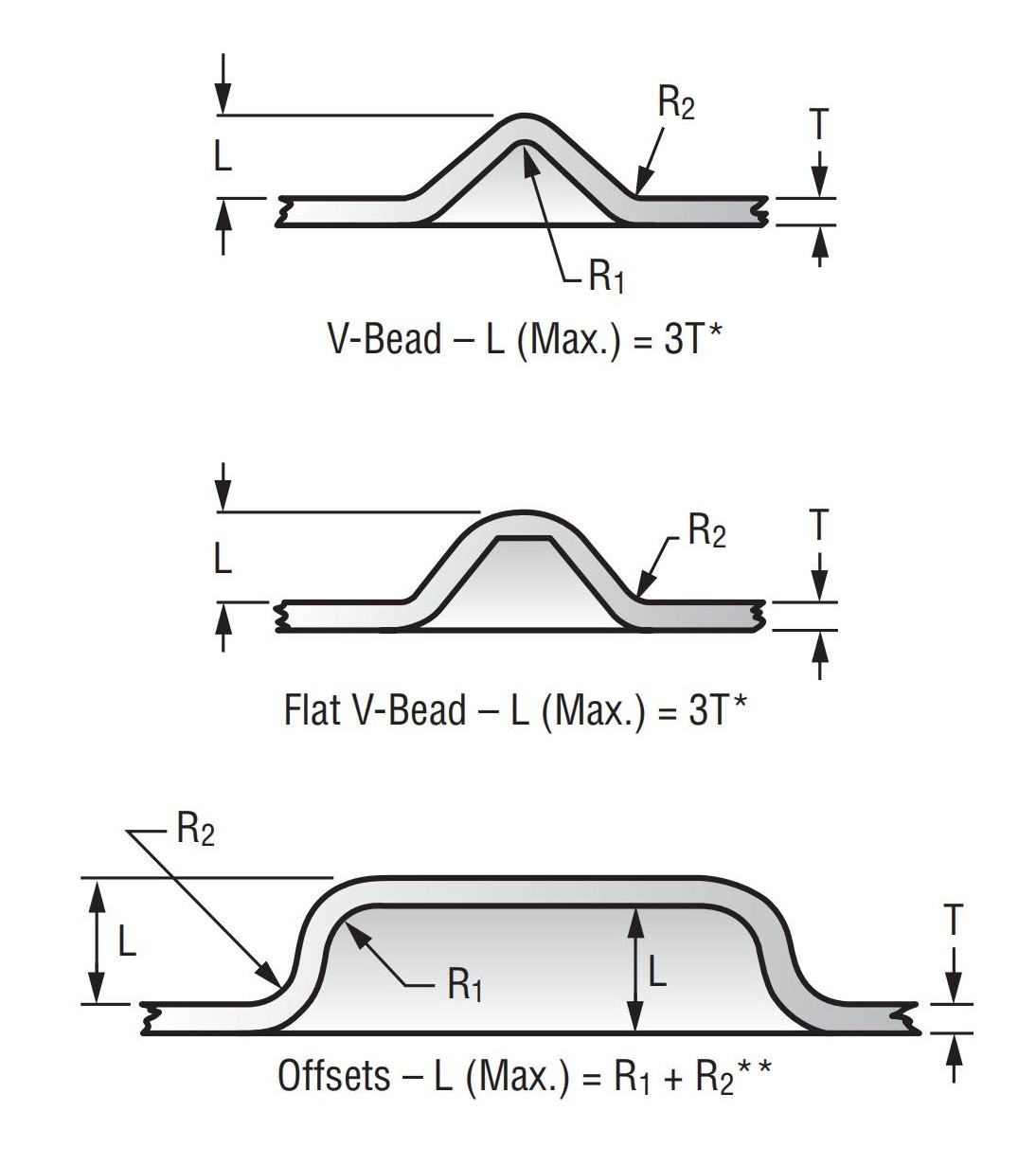

- 21.0Kabartmalı Damgalar

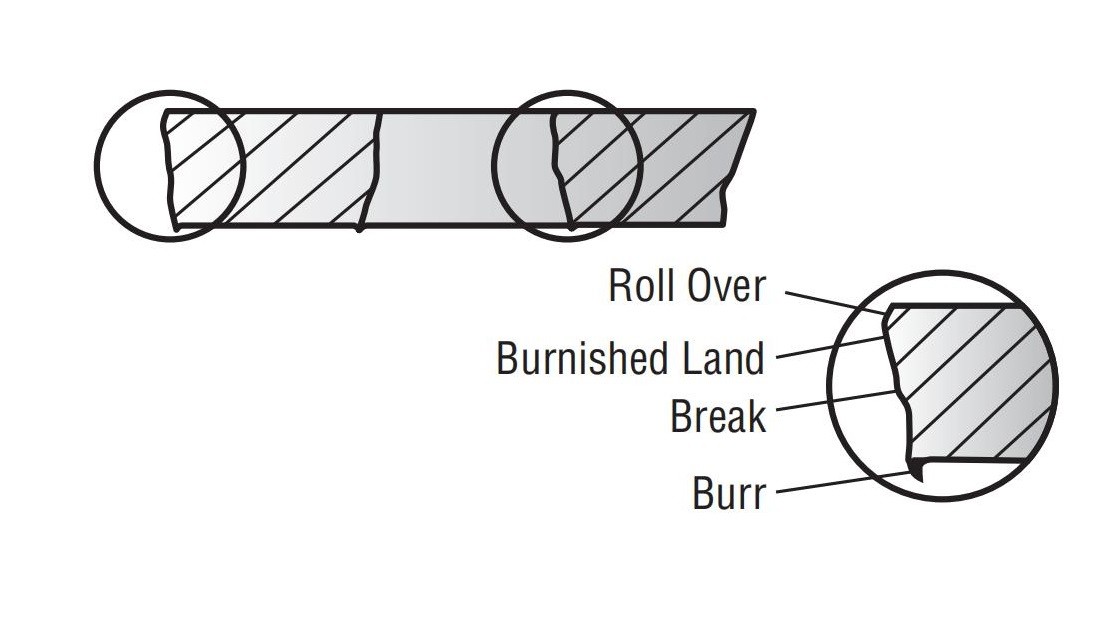

- 22.0Çapak Giderme

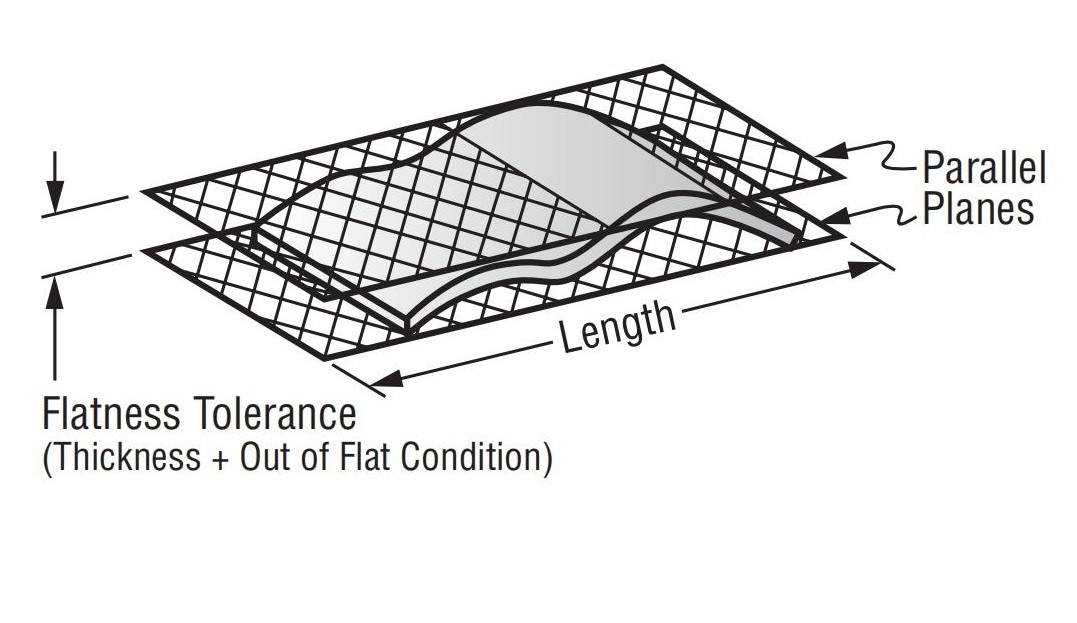

- 23.0Düzlük

- 24.0Damgalı Parçalarda Yüzey Kaplaması

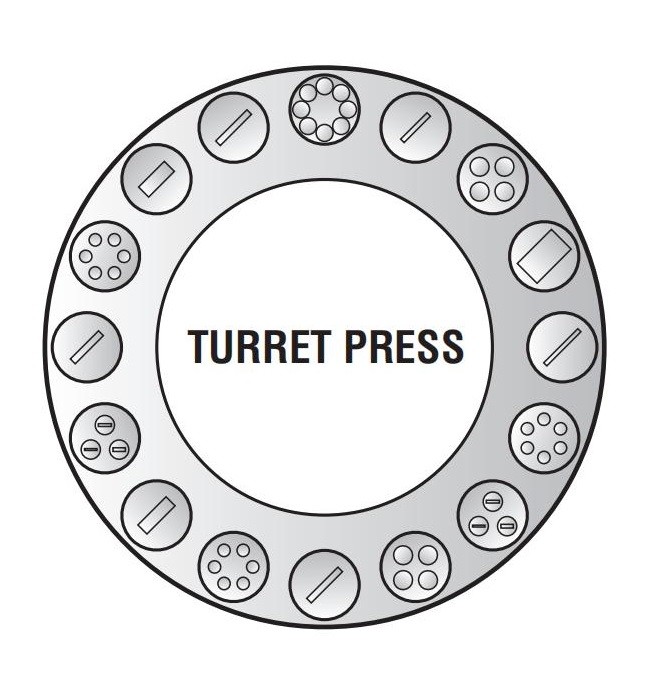

- 25.0Taret Pres Boyutlandırma

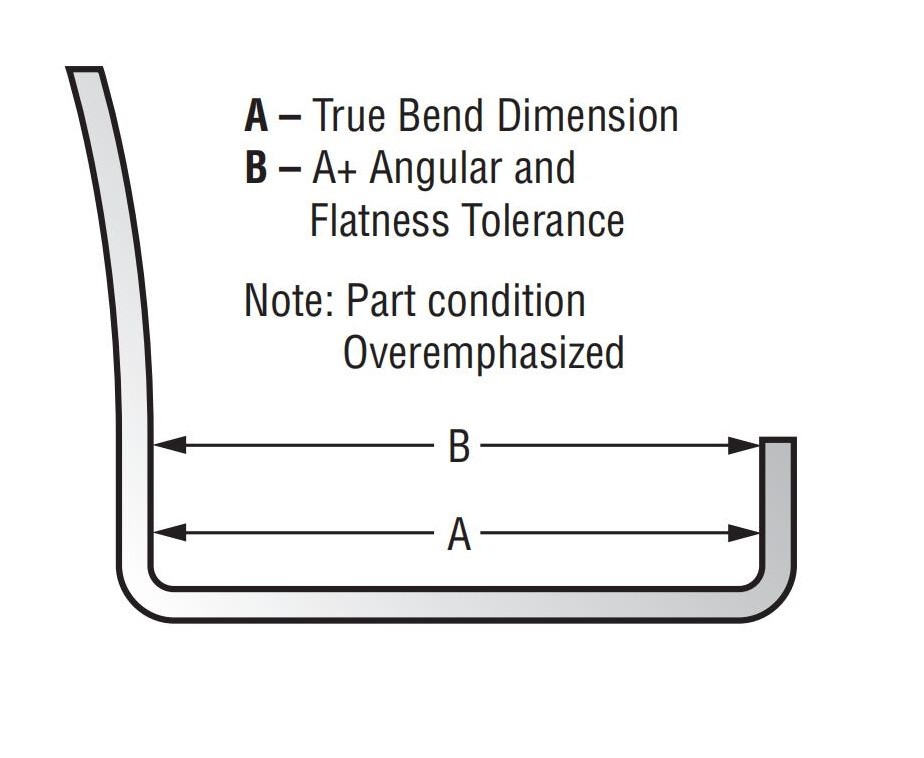

- 26.0Pres Fren Boyutlandırma En İyi Uygulamaları

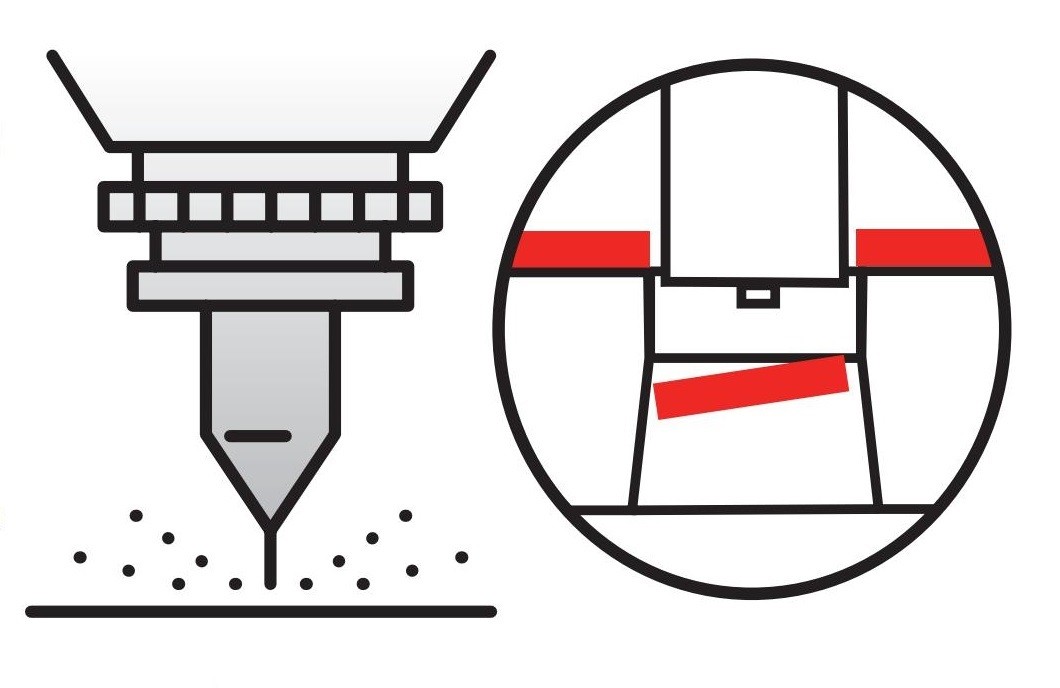

- 27.0Lazer Kesim ve Taret Delme Birleşimi

- 28.0Lazer İşleme İçin Parça Tasarımı

Damgalama ve lazer kesim için sac metal parçaların tasarımı, yalnızca CAD doğruluğundan fazlasını gerektirir; üretim toleransları, malzeme davranışı ve uygun maliyetli tasarım uygulamaları hakkında derin bir anlayış gerektirir. Kesme ve bükmeden lazer kenar kalitesine ve minimum delik boyutlarına kadar her tasarım kararı, parça performansını, üretilebilirliği ve toplam üretim maliyetini doğrudan etkiler.

1.0Körleme İşlemi

Kesme, parçanın dış konturuna uygun bir zımba ve kalıp seti kullanılarak parçaların kesilmesini içerir. Zımba ve kalıp arasında bir boşluk olması gerekir.

Bu boşluk yumruğun kesmek malzemenin bir kısmı boyunca ve sonra kırık geri kalanı.

Kesme başlamadan önce, zımba malzeme yüzeyini hafifçe deforme eder; bu deformasyona aşağı çekme.

2.0Aşağı Çekme

Çekmenin boyutu şunlara bağlıdır:

- A) Maddi mizaç– Daha yumuşak malzemeler daha fazla çekilmeye neden olur.

- B) Malzeme yapısı– Uzun taneli malzemeler (örneğin bakır, paslanmaz çelik) daha fazla akma eğilimindedir ve bu da aşağı çekilmeyi artırır.

- C) Malzeme kalınlığı– Kalın malzemeler ince malzemelere göre daha fazla çekme gösterir.

3.0Kırmak

Kırılma şunlardan etkilenir:

- A) Maddi mizaç– Daha sert malzemeler (haddeleme veya ısıl işlem yoluyla) daha fazla kırılmaya neden olur.

- B) Malzeme yapısı– Kısa taneli malzemeler (örneğin alüminyum, yüksek karbonlu çelik) daha yüksek kırılma yüzdeleri gösterir.

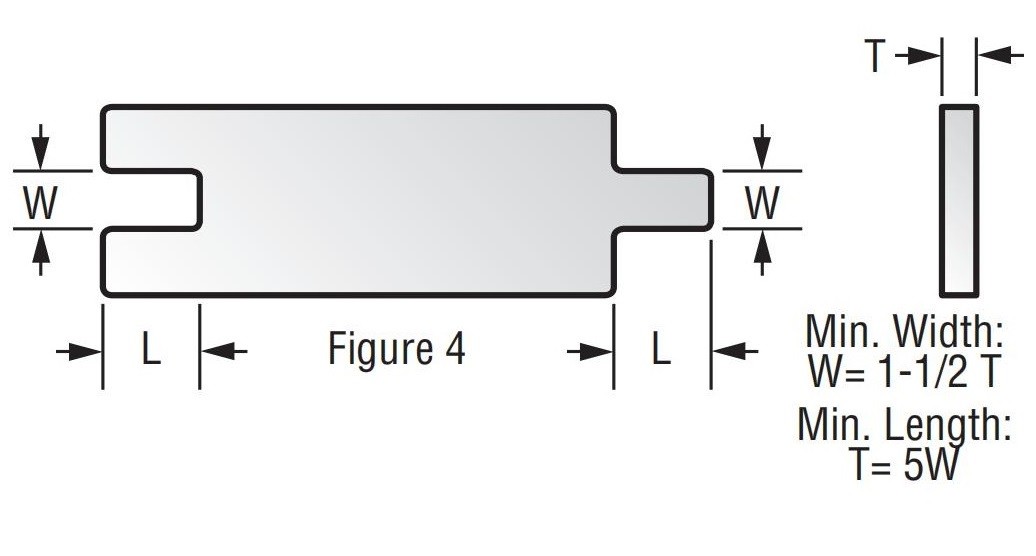

4.0Boş Tasarım – Minimum Boş Bölümler

The minimum genişlik boş bir bölümün (W) şöyle olması gerekir:

- En az değil 5 ila 2 kez malzeme kalınlığı (T)

- Hiçbir zaman daha az değil 1/32 inç

The maksimum uzunluk bölümün aşılmaması gerekir Genişliğinin 5 katı.

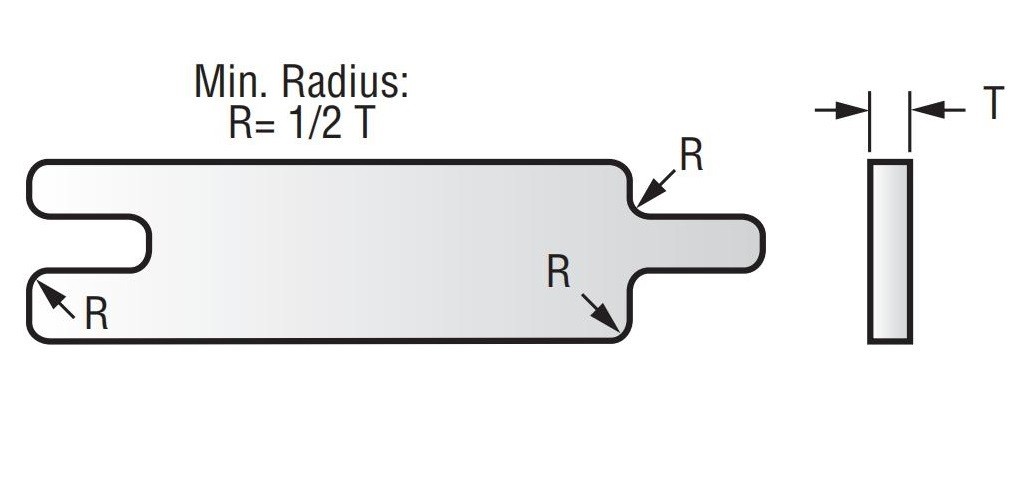

5.0Köşeler

Köşe yarıçap (R) en azından olmalı Malzeme kalınlığının yarısı (T).

Malzeme için ≤ 1/16″, keskin köşeler kabul edilebilir.

6.0Çentikler

Bir çentik sıkılık gerektiriyorsa boyut veya konum toleransları, iki seçeneği göz önünde bulundurun:

- Yuvarlak köşe(maksimum yarıçap) kesme işlemine dahil edilirse

- Keskin köşe ikincil bir operasyonda yapılırsa

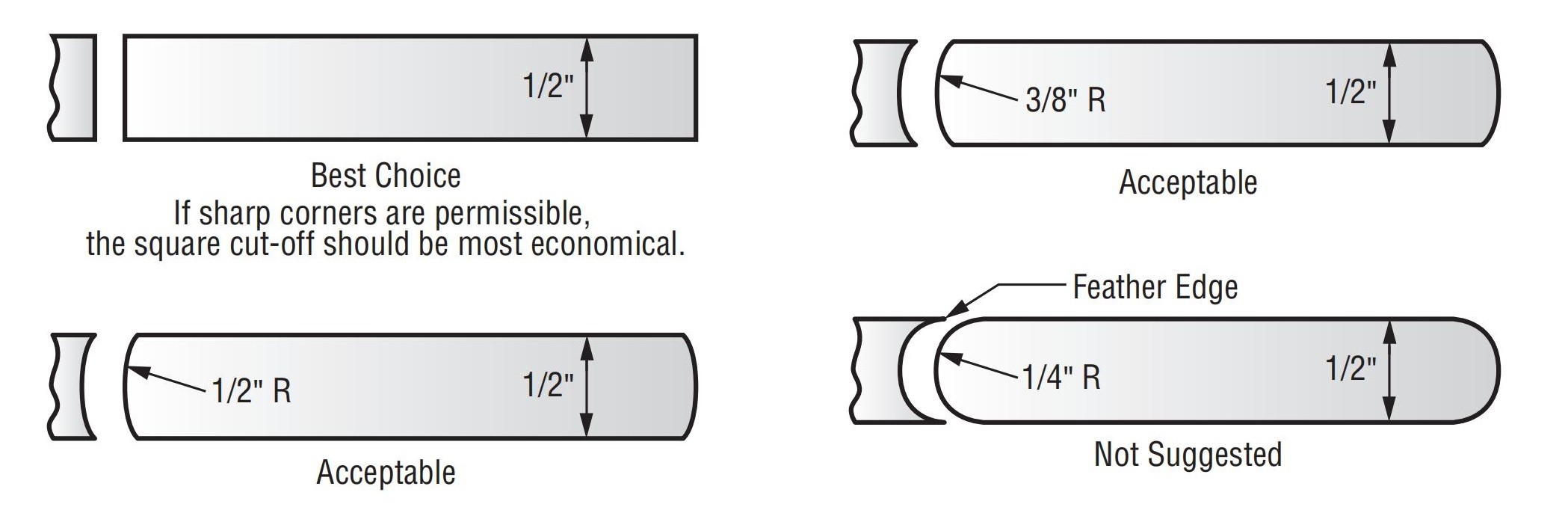

7.0Kesintileri Belirleme

Boşluğu doğru genişliğe kestikten sonra, birden fazla kesme şekli Maliyet etkin damgalama için belirtilebilir.

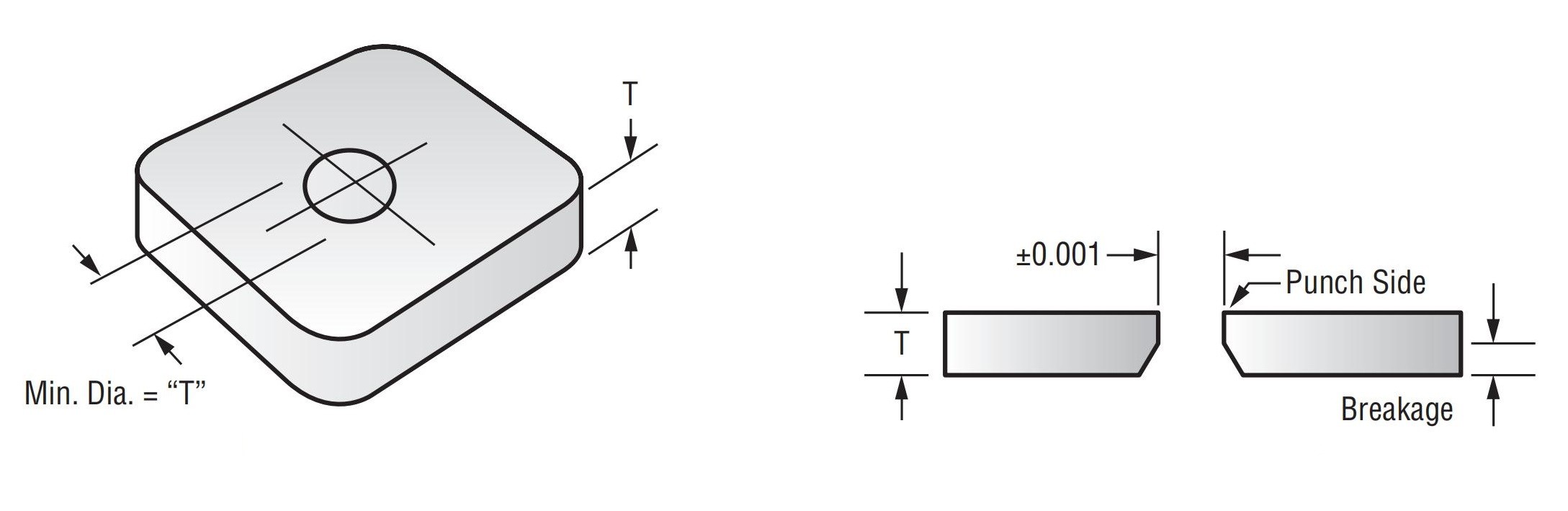

8.0Deliklerin Belirlenmesi – Minimum Çaplar

Genel ekonomi için:

- Delik çapı ≥ malzeme kalınlığı (T)

- İçin yumuşak malzemeler(örneğin alüminyum), daha küçük delikler mümkündür, ancak minimum çap artmalıdır malzeme kayma mukavemeti ile

- İçin paslanmaz çelik, delik çapı en az olmalıdır 2× malzeme kalınlığı

- Eğer çap < malzeme kalınlık veya < 0,050″, delik olmalı delinmiş ve çapakları alınmış, maliyet ekleyerek

9.0Delik Toleransı

- Aksi belirtilmediği sürece, toleranslar yalnızca delme tarafına uygulanır

- Tüm delikler açıldı kırmak kalıp tarafında delme kalıbı boşluğu nedeniyle

- Kırılma, malzeme türüne göre değişir

- İçin pürüzsüz delikler, delme boyutunu küçültün ve son boyutu ayarlayın (maliyet ekler)

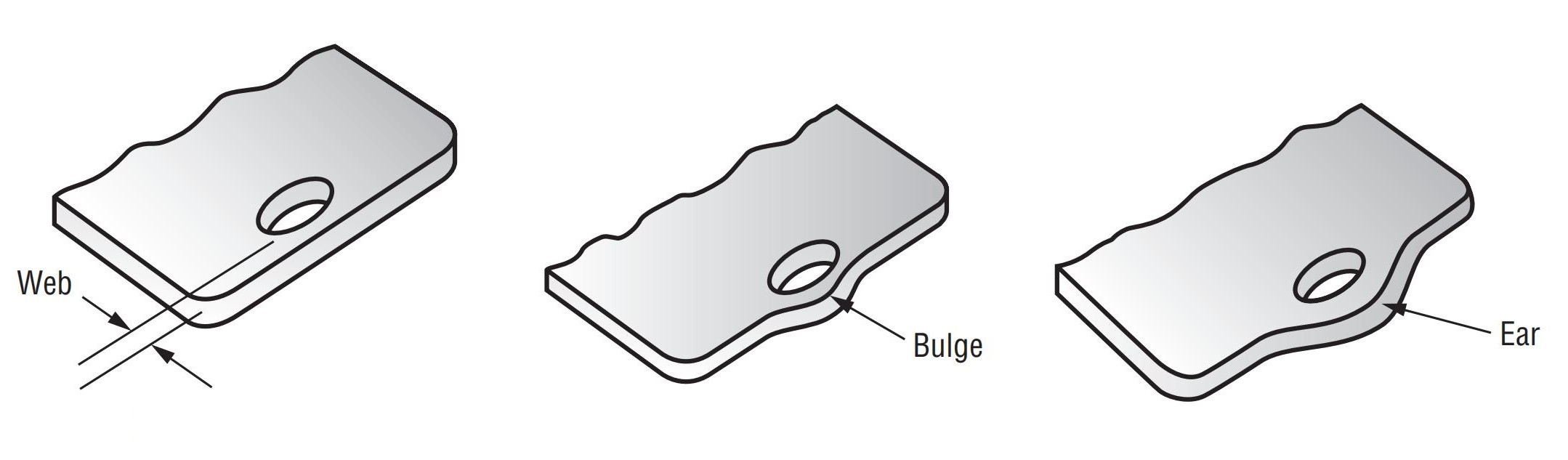

10.0Boş Kenar Yakınındaki Delikler ve Açıklıklar

Kaçınmak için şişkin, bir web ≥ 1,5× malzeme kalınlığı delik ve boş kenar arasında

Eğer ağ < 1,5×T, malzeme şişebilir veya kırılabilir

Şişkinlik şiddetli hale gelir web aşağıya indirildiğinde 0,5×T

Aynı kural şurada da geçerlidir: bitişik delikler arasındaki ağlar

Eğer şişkinlik kabul edilemez ise, delme + çapak alma gereklidir

Alternatif olarak, boş profili değiştir ekleyerek kulak mesafeyi korumak için

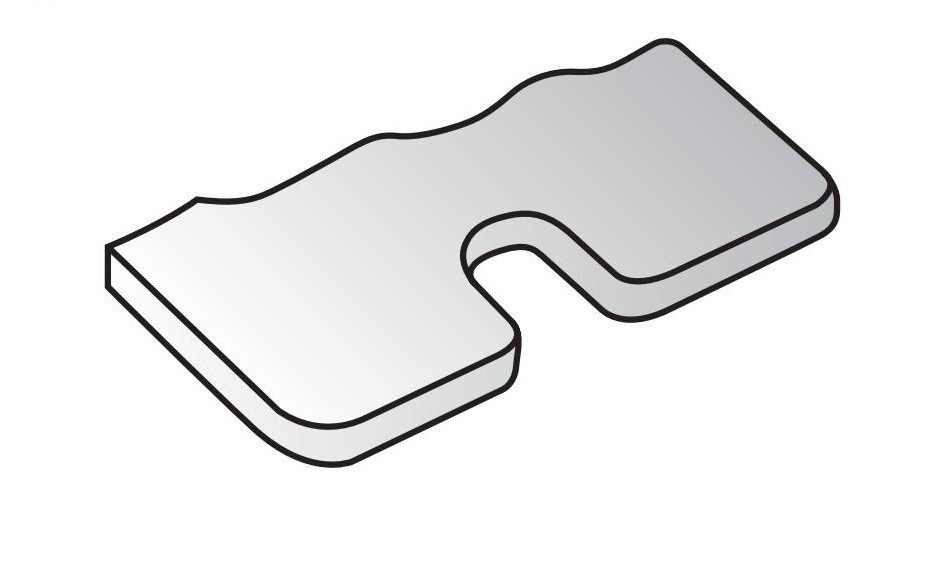

11.0Delik Yerine Çentikler

Yuvarlak bir delik açmak yerine, bir tasarım düşünün çentik boş konturda:

Çentik olabilir yumruklanmış toleranslar izin veriyorsa doğrudan

Veya yapılabilir yeterince geniş ikincil delme işlemi olmaksızın kesme işlemine dahil edilecek

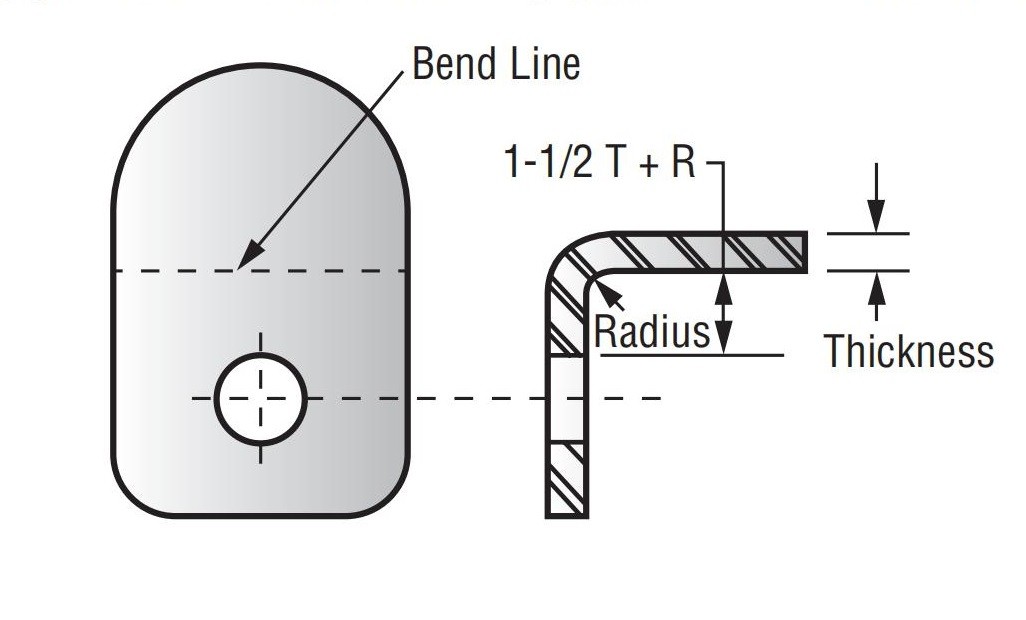

12.0Bükülmelerin Yakınındaki Delikler ve Açıklıklar

Bozulmayı önlemek için, virajların yakınındaki deliklerin bu çizgiyi takip etmesi gerekir asgari mesafe kuralı:

Mesafe = 1,5 × Malzeme Kalınlığı + Bükülme Yarıçapı

Daha yakına yerleştirilirse bozulma meydana gelebilir

Eğer bozulma kabul edilemezse, deliği açın oluşturulduktan sonra (maliyet ekler)

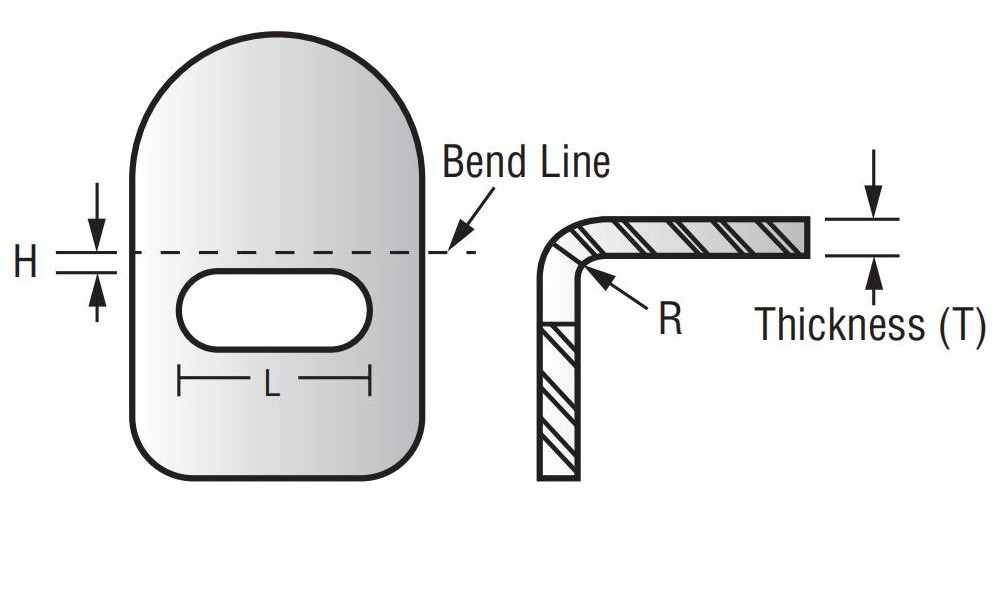

13.0Delik Konumu İçin Minimum Gereksinimler

Flanş uzunluğuna (L) göre delik merkezinden parça kenarına kadar olan minimum yükseklik (H) için aşağıdaki tabloyu kullanın:

- Uzunluk ≤ 1 inç→ H = 2T + R

- 1″ < U ≤ 2″→ H = 5T + R

- Uzunluk > 2″→ H = 3T ila 3,5T + R

Delik fonksiyonu, tasarımın basitliğini sağlamalıdır. En iyi maliyet verimliliği için eksiksiz ayrıntılar sağlayın.

14.0Dahili Sekmeleri Belirleme

Gereksiz işlemleri önlemek için inceleme sekmesi işlevi:

- A rahatlama yuvası sekmenin etrafı bükülmeye izin verir

- Diğer özellikler deliniyorsa, yuva aynı anda eklenebilir

- Aksi takdirde, bir ikincil işlem

15.0Bükülmeleri Belirleme

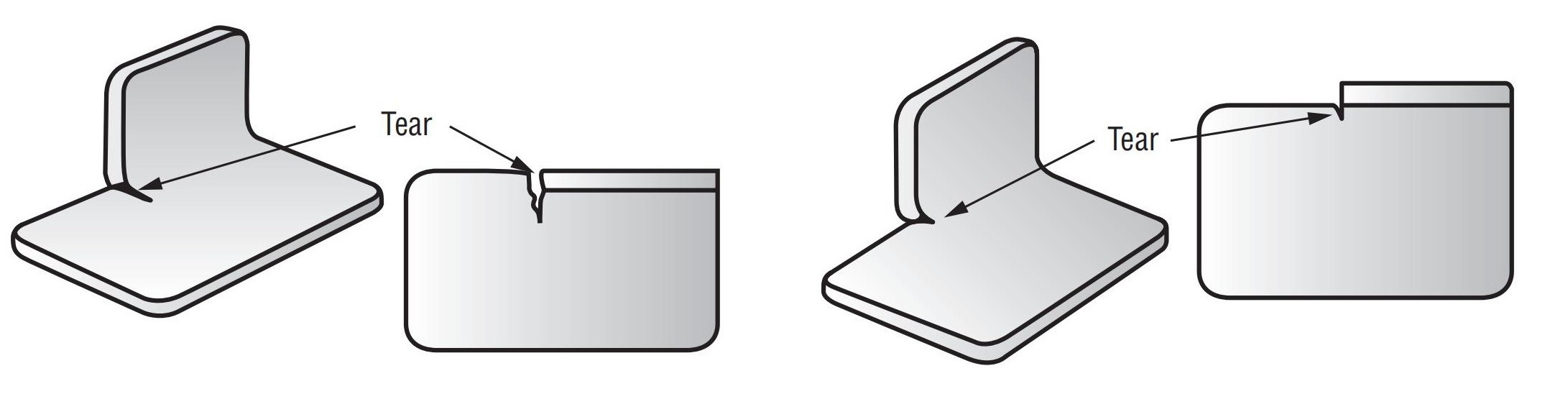

Şekillendirilmiş Alanlarda Yırtılmayı Önleme

Damgalı parçalarda kıvrımlar tasarlanırken, malzeme yırtılması Uygun rahatlama sağlanmazsa ortaya çıkabilir. Bunu önlemek için:

- Ofset rahatlaması ekle bükülmeye yakın boş profilde (Şekil 16 ve 17)

- Rahatlama sağlanmazsa, yırtığın stres altında yayılması muhtemeldir ve bu da yorulma arızası

- Standart takımlar Destek için bitişik düz alanları olmayan formları barındıramaz; bu da takım maliyetini artırır

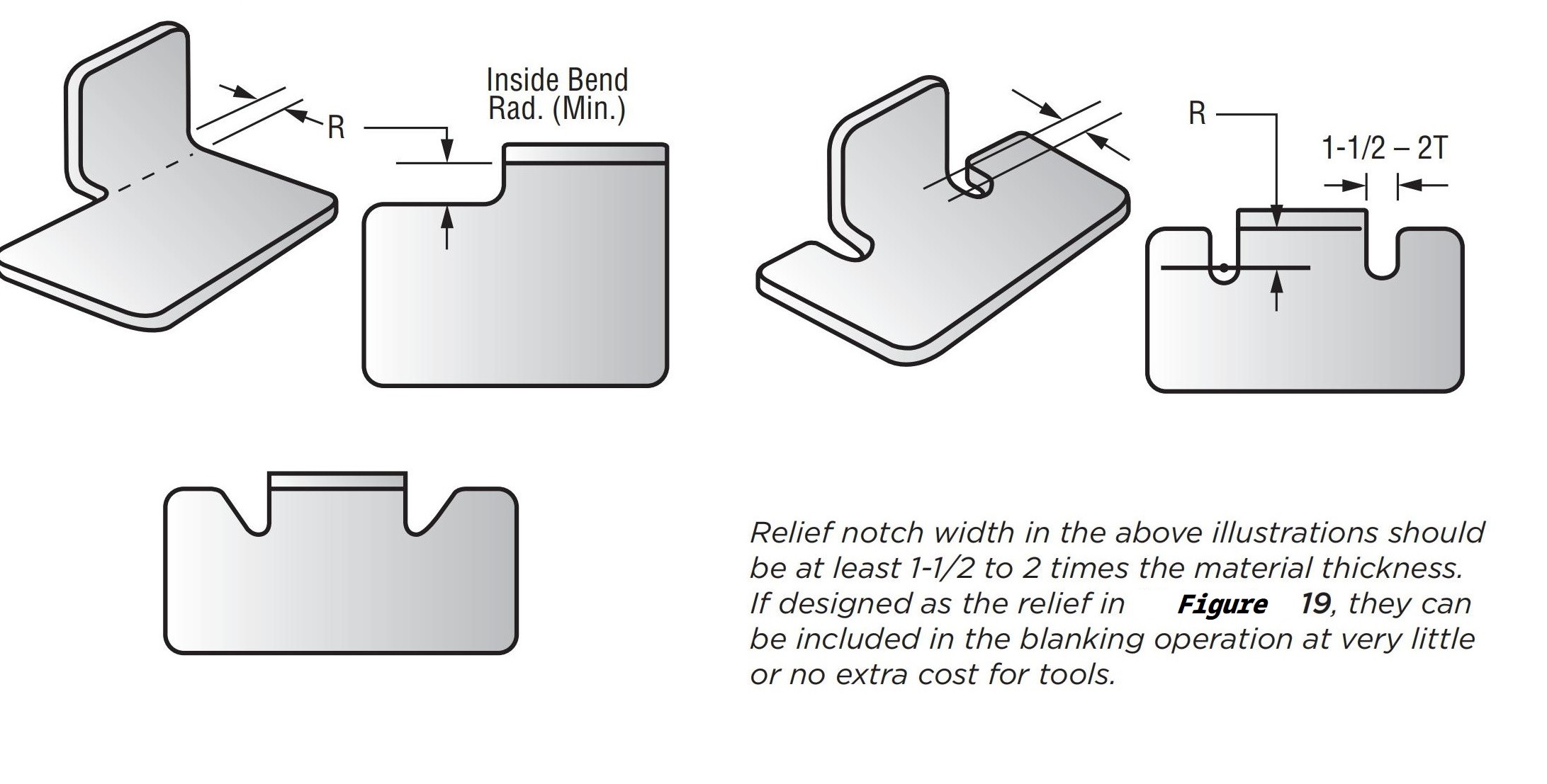

Tasarım Çözüm: Kabartma Çentiği

İle boş profili değiştirme (Şekil 18 ve 19), yırtılma çizgileri ortadan kaldırılabilir:

- Rahatlama, kullanımına izin verir stok 90° zımbalar ve kalıplar

- Bu şu sonucu verir: daha yüksek parça kalitesi Ve daha düşük takım maliyetleri

- Kabartma çentiği genişliği en azından olmalı Malzeme kalınlığının 5 ila 2 katı (T)

- Şekil 19'daki gibi şekillendirilirse, çentik, boşaltmaya dahil edilebilir çok az veya hiç ek maliyet yok

Biçim Yükseklik Düşünce

Çözüm:

- Malzeme yüksekliğini (H) ekleoluşturmadan önce ve sonrasında kırpmak

- Bu bir ek işlemmaliyeti artırarak

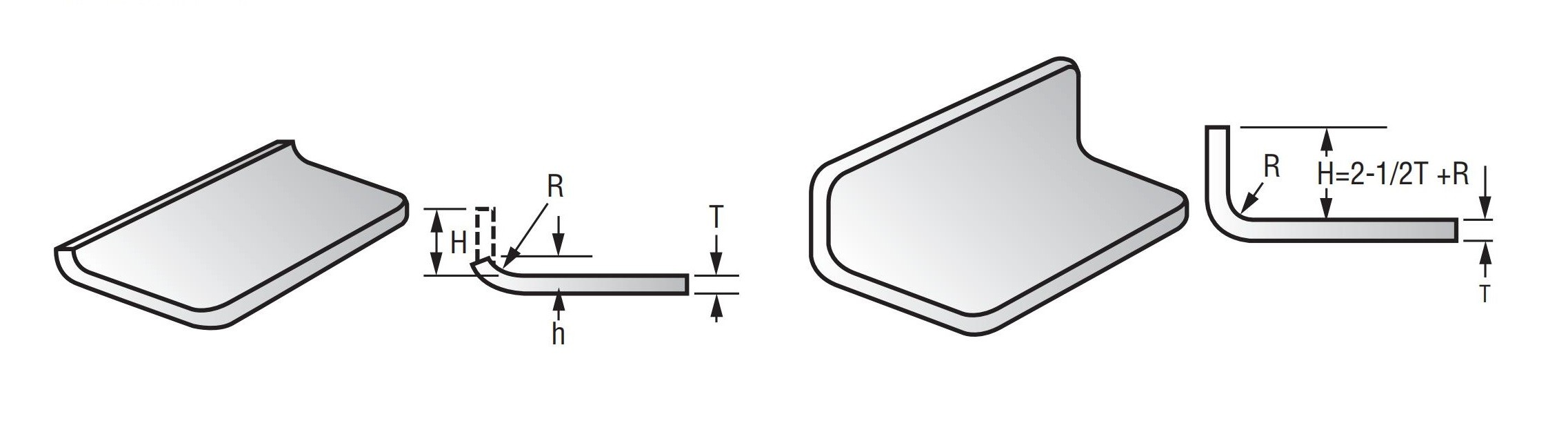

Bükülmek Yükseklik Kural Başlığı

Bu formülü şunun için kullanın: minimum iç kalıp yüksekliği (Şekil 22):

H = 2,5T + R

Nerede:

T = Malzeme Kalınlığı

R = İç Bükülme Yarıçapı

Yumuşak malzemeler için (Alüminyum, Pirinç, Bakır, Yumuşak Çelik), H'yi ~20% oranında azaltın

Bu kılavuz, malzeme şekillendirilebilirliğini, takım maliyetini ve üretim verimliliğini dengeler.

Şekil 21, kötü form tasarımını göstermektedir — 90°'lik bir bükme denenmiştir yetersiz malzeme yüksekliği, kusurların oluşmasına yol açar.

| Minimum İçeri Yükseklik ile ilgili "H" Formu | |||||

| "T" Stoklamak Kalınlık |

İçeri Bükülmek Yarıçap | ||||

| Keskin "R" |

1/32 "R" |

1/16 "R" |

3/32 "R" |

1/8 "R" |

|

| 1/32 | 5/64 | 7/64 | 9/64 | 11/64 | 13/64 |

| 1/16 | 5/32 | 3/16 | 7/32 | 1/4 | 9/32 |

| 3/32 | 15/64 | 17/64 | 19/64 | 21/64 | 23/64 |

| 1/8 | 5/16 | 11/32 | 3/8 | 13/32 | 7/16 |

| 5/32 | 25/64 | 27/64 | 29/64 | 31/64 | 33/64 |

| 3/16 | 15/32 | 1/2 | 17/32 | 9/16 | 19/32 |

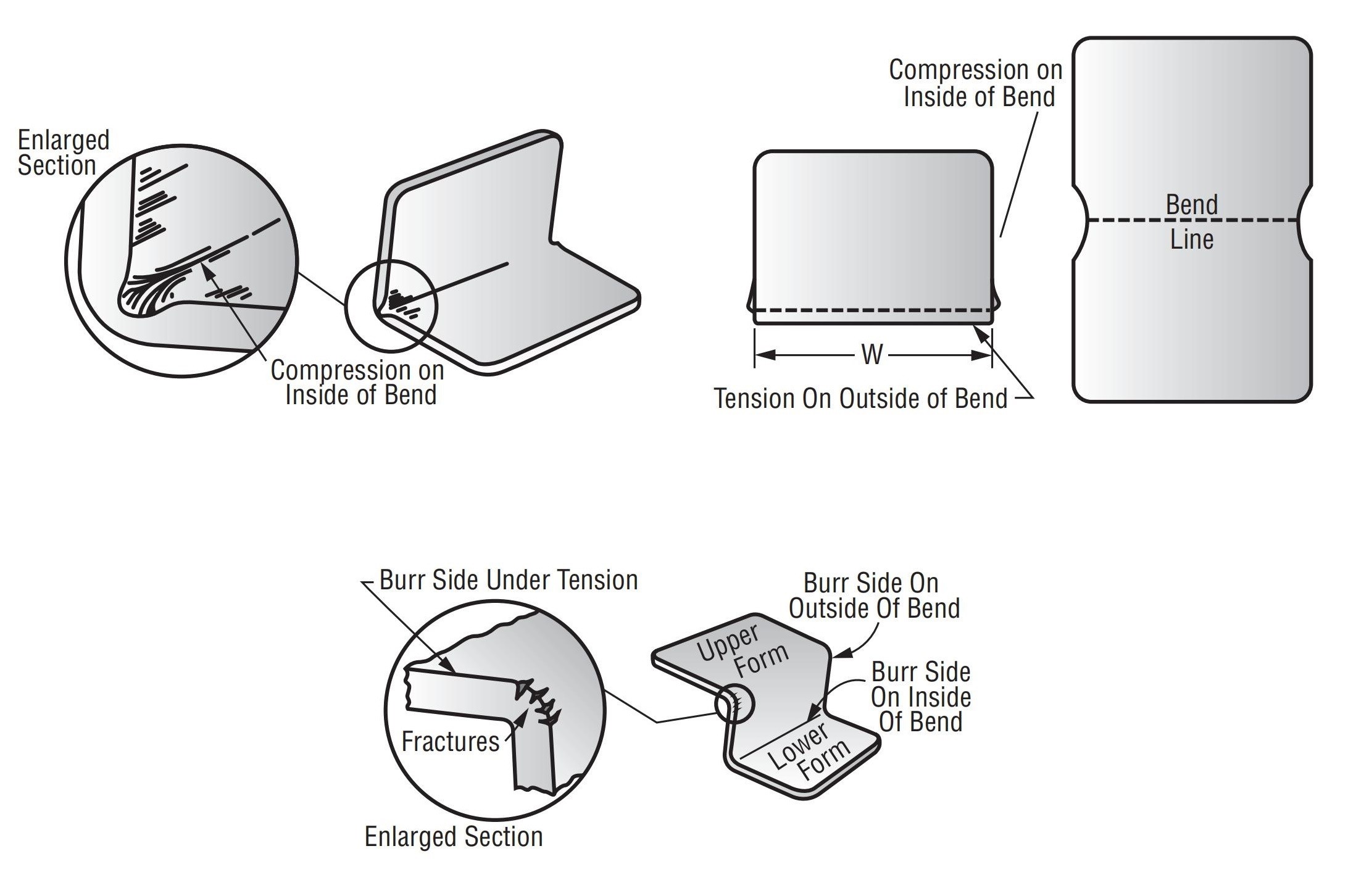

16.0Bükülme - Şişme, Kırılma ve Çapak Tarafı Hususları

Kenar Çarpıtma (Şişkin)

Ne zaman kalın malzemeler bir bükülme ile küçük iç yarıçap, fark edilir kenar şişkin (Bkz. Şekil 23 ve 24) oluşabilir.

Neden: Sıkıştırma virajın iç tarafında ve tansiyon dış kenarlarda

Malzeme açısından bir sorun yok < 1/16” veya ne zaman bükülme yarıçapı büyüktür kalınlığa göre

Bu standart uygulama ve genellikle endişe değil

İstisna:

Eğer şişkinlik eşleşen bir parçaya müdahale ediyorsa, bunu çizime not edin yani bir ikincil işlem (örneğin, kenar düzeltme) planlanabilir - bu da maliyeti artırmak.

Kontrol etmek Bükülme Boyunca Genişlik (G)

Form boyunca genişlik korunacaksa, şunu kullanın: kabartma çentikleri (Bkz. Şekil 24).

Kırık Burr Side'da

- Ne zaman çapak tarafı Boşluğun üzerinde virajın dışında, gerginlik altındadır.

- Bu, şuna yol açabilir: küçük kırıklar özellikle keskin kenarlar boyunca kalın malzeme Ve keskin virajlar (Bkz. Şekil 25)

- Burr tarafı kırıkları asgari ince malzemelerde veya bükülme yarıçapları büyüktür

En aza indirme Kırık

En iyi uygulama: Saklayın kıvrımın içindeki çapak tarafı (sıkıştırılmış halde)

Eğer mümkün değilse (parça yönlendirmesi veya baskı gereksinimleri nedeniyle):

– Yuvarla/çapaksızlaştır oluşmadan önce

– Zor malzemeler için (örn. SAE 4130) veya ekstra ağır stok, manuel dosyalama veya zımparalama gerekebilir

Bunlar ikincil işlemler ve olacak maliyete eklemek.

En iyi ekonomi için, cömert büküm yarıçaplarını belirtin eğer çapak tarafı dışarıda olmalı

Eğer hafif kırıklar kabul edilebilir, açıkça bunu baskıda not edin

Alüminyum Alaşımlarına İlişkin Özel Not

Temperlenmiş alüminyum alaşımları gerekmek çok daha büyük bükülme yarıçapları çelik alaşımlarından daha

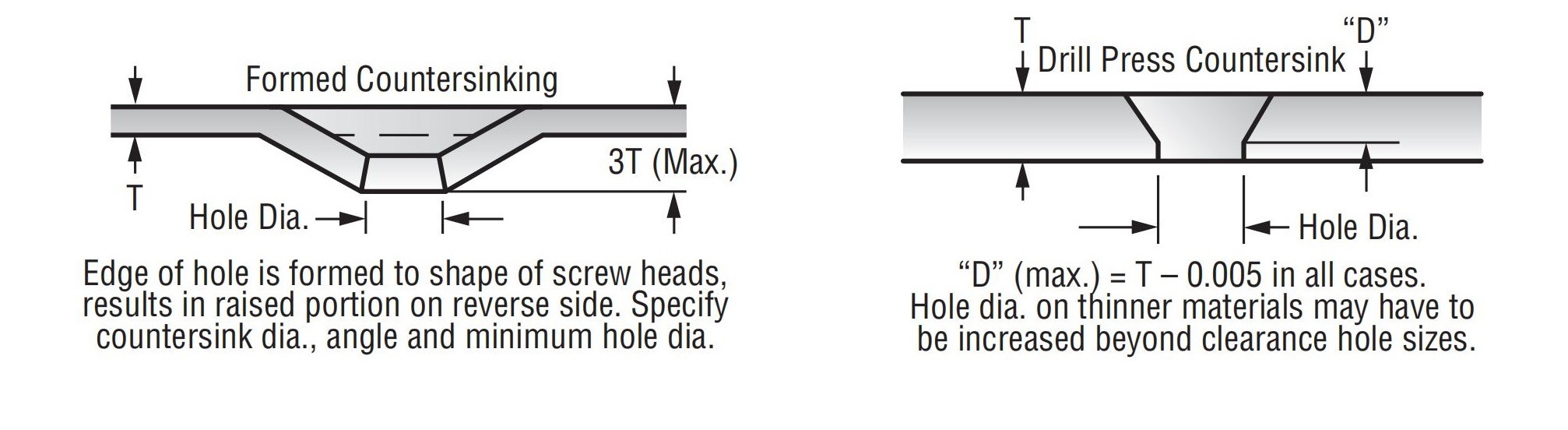

17.0Havşa Açmanın Belirlenmesi

A. Oluşturuldu Havşa açma

- Deliğin kenarı oluşturulmuş vida başı şekline uyacak şekilde

- Bir yaprak bırakır yükseltilmiş kısım karşı tarafta

- Avantajları: Daha güçlü, daha ekonomik, özellikle yumuşak malzemelerde

- Belirtin: Havşa çap, açı, Ve minimum delik çapı

- Maksimum havşa derinliği≈ 3× malzeme kalınlığı

B. Matkap Basmak (Kesme) Havşa Açma

- Bir parçaya işlenerek bir matkap presi

- delik çapı (D)= T – 0,005″

- İçinde ince malzemeler, delik çapının değiştirilmesi gerekebilir standart boşluk boyutlarını aşmak

İki yaygın yöntem (Bkz. Şekil 26 ve 27):

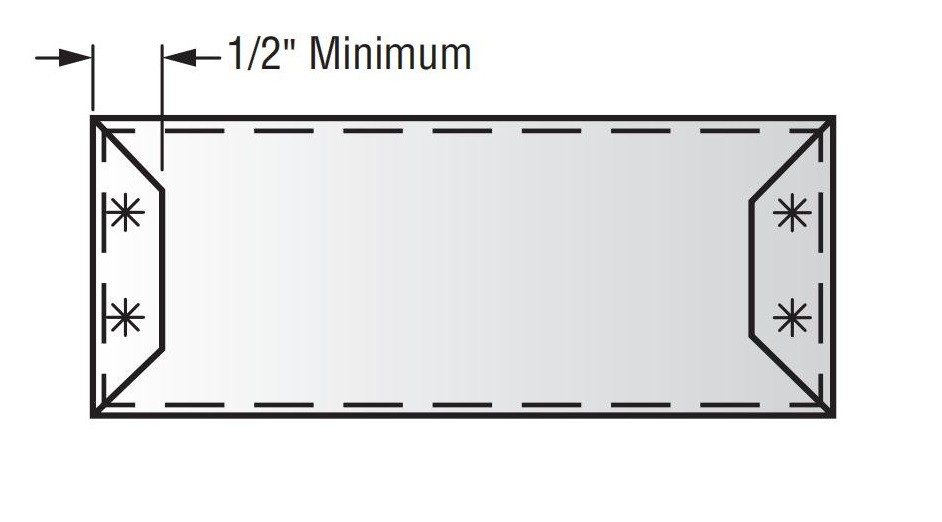

18.0Nokta Kaynak İpuçları

Nokta kaynağı yaparken ana gövdeye flanş, minimum flanş genişliği olmalı ½ inç

½”'den daha dar flanşlar gerektirir özel kaynak uçları ve sonuçlanabilir daha zayıf kaynak mukavemeti

19.0Boyutlandırma

Her zaman iç boyuta doğru boyutlandırın mümkün olduğunda malzemenin

Bu, malzeme kalınlığının neden olduğu değişiklikleri önler ve tolerans doğruluğunu korur

Özellikle önemli çizilmiş parçalar, malzeme incelmesinin meydana gelebileceği yer

20.0Ekstrüzyonlar

Kural Başparmak:

- Ne zaman D ≥ 2T, Daha sonra H ≈ 1T

- Ne zaman D < 2T, H hızla ~½T'ye düşer

Ekstrüzyonlar yerel kalınlığı artırır ipliklere dokunmak veya yaratmak yatak yüzeyleri.

Tasarım yönergeleri:

- Maksimum ekstrüzyon yüksekliği (H) ≈ 1× malzeme kalınlığı (T)

- H > 1Tsıklıkla neden olur yırtılma veya kırılmaözellikle daha sert malzemelerde

- Ekstrüzyon yüksekliği daha küçük delik çapı (D) ile azalır

21.0Kabartmalı Damgalar

- Maksimum kabartma derinliği (L)takip etmelidir:

L ≤ R₁ + R₂ ofsetler için - Sınırların aşılması şu sonuçlara yol açar: çatlama, reddeder, Ve artan maliyet

Kesinti Kılavuzlar (ticari sınıf çelik ve çoğu alüminyum alaşımı için):

- Azaltmak için 2T kabartmalar için

- Ofsetler için azaltın 5 × (R₁ + R₂)

22.0Çapak Giderme

- Tüm damgalı parçalar çapaklar— kesik kenarlar boyunca keskin veya pürüzlü malzeme

- Tipik ödenek: çapak yüksekliği ≈ 10% stok kalınlığı

- Tamburlama veya zımparalama talep edildiğinde ve uygulanabilir olduğunda standarttır

- Özel kenar kaplamaları(örneğin, pah kırma, elle çapak alma) şu adreste mevcuttur: ek maliyet

23.0Düzlük

Hiçbir damgalama işlemi mükemmel düz bir yüzey sağlamaz. Aşağıdaki standart toleransları aşan düzlük gereksinimleri, damgalanmış parçalarınızın maliyetini önemli ölçüde artıracaktır:

0″ ile 1″ arasındaki yüzey uzunlukları için: ±0,005″ toleransa izin verin

4 inçten uzun uzunluklar için: 0,020 inç artı eklenen her inç uzunluk için ek 0,004 inç ekleyin

Talep üzerine daha sıkı bir düzlük elde etmek için özel düzleştirme işlemleri yapılabilir, ancak bunlar ek maliyetlere neden olur.

24.0Damgalı Parçalarda Yüzey Kaplaması

Donuk · Yarı Parlak · Parlak

Genel bir kural olarak, yüzey ne kadar parlaksa maliyet de o kadar yüksek olur.

Ham metal stokunun yüzey kalitesi değişiklik gösterir. Genellikle, daha parlak yüzeyler daha yüksek bir temel malzeme maliyetine sahiptir. Ayrıca, damgalama işlemi yüzey kalitesini önemli ölçüde değiştirebilir. Bu nedenle, kabul edilebilir minimum yüzey kalitesi maliyet tasarruflarını optimize etmek için.

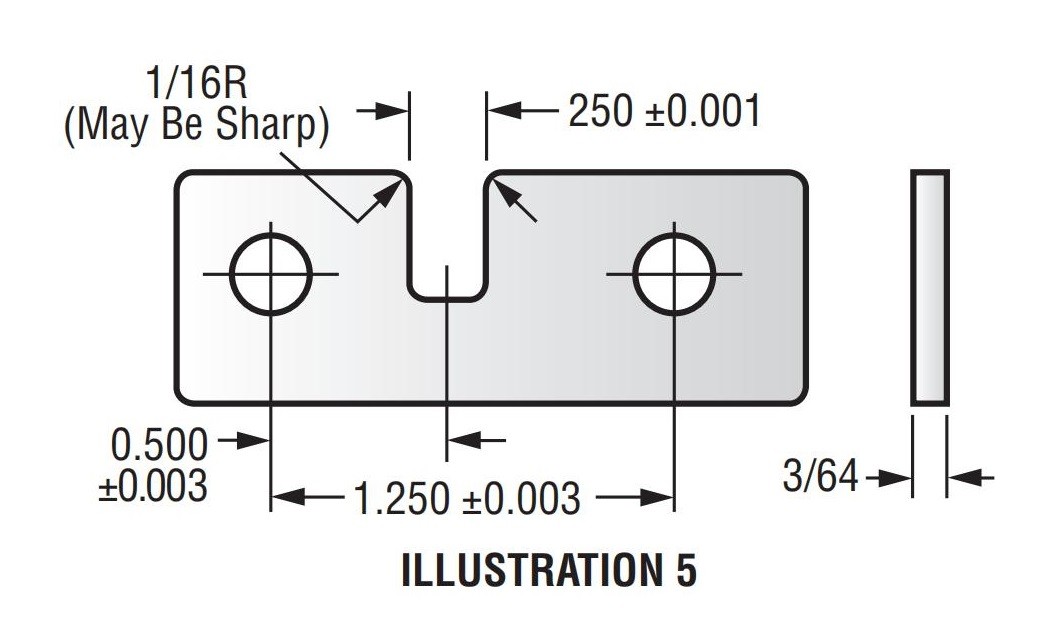

25.0Taret Pres Boyutlandırma

Taret delme projeleri için şunları sağlayın: detaylı parça çizimleri Açıklamanızın yanında. Net iletişim ve doğru dokümantasyon, yüksek kaliteli ve uygun maliyetli bir sonuç elde etmenin anahtarıdır. Şu adımları izleyin:

- Sabit bir başlangıç noktası (veri noktası) belirleyin— tercihen bir kenar veya köşe yerine bir delik merkezinde. Bu, sıkıştırmadan kaynaklanan hizalama hatalarını ve bozulmaları önlemeye yardımcı olur. Ayrıca, özellikle malzeme konikliği mevcut olduğunda doğruluğu artırır ve daha az referans noktasıyla muayeneyi kolaylaştırır.

- Tek bir boyut kullanın Genel düzeni tanımlamak için veriden yararlanılmalıdır. İşlevselliği ve hassasiyeti korumak için ilgili delik düzenleri bu başlangıç noktasına göre boyutlandırılmalıdır.

- Tüm kritik boyutları vurgulayın— Parçanın işlevini etkileyen herhangi bir boyut ilişkisini açıkça belirtin.

26.0Pres Fren Boyutlandırma En İyi Uygulamaları

Anahtar Kılavuzlar:

- Bükülme yarıçapına bitişik ölçün.

Bu, açısal ve düzlemsellik değişimlerinden kaynaklanan hatayı azaltır. - Mümkün olduğunca tek yönlü boyutlandırmayı kullanın.

Bu, ardışık bükme işlemleri boyunca tolerans birikimini en aza indirir. - Her bükümdeki boyutsal değişimi hesaba katın.

Her büküm potansiyel bir sapmaya neden olur. Doğruluğu sağlamak için, parça tasarımı ve boyutlandırma sırasında bu sapmaları göz önünde bulundurun. - Uygun şekilde sıkıştırma veya sabitlemeyi sağlayın.

İnce sac parçaların, kümülatif tolerans sorunlarının önlenmesi için şekillendirme sırasında güvenli bir şekilde tutulması gerekir. Uygun fikstürleme, yukarıda gösterilen standartla uyumludur. - Farklı düzlemlerde özellikten özelliğe boyutlandırmalardan kaçının.

Bunun yerine, boyut özellikleri sabit bir kenara göre belirlenir. Bu, özel kelepçe veya ölçüm cihazlarının kullanımını gerektirebilir, ancak daha güvenilir sonuçlar sağlar. - Başlık bloğu toleranslarını dikkatlice inceleyin.

Parça çizimindeki genel toleranslar, belirli açılar ve boyutlar için çok kısıtlayıcı olabilir. Bu toleransların uygulamanız için uygun olup olmadığını daima kontrol edin.

27.0Lazer Kesim ve Taret Delme Birleşimi

Lazer kesim, özellikle modern metal imalatında temel bir taş haline gelmiştir. kısa üretim serileri, hızlı dönüş, Ve tam zamanında üretim giderek daha standart hale geliyor. Modern lazer sistemleri, bu talepleri yüksek hız ve hassasiyetle karşılayacak şekilde tasarlanmıştır.

Entegrasyon Taret Zımbalama ile:

Lazer ve taret delme teknolojileri şu şekilde kullanılabilir:

- Bağımsız olarak, bağımsız makineler olarak veya

- Birlikte, entegre lazer-taret kombinasyon sistemleri

Bu sistemler üreticilerin şunları yapmasına olanak tanır:

- Başarmak karmaşık delik desenleri Ve düzensiz profil kesimleri

- Sürdürmek yüksek hassasiyet Ve hızlı işlem hızları

Delme ve lazer kesim işlemlerini birleştirmeden önce aşağıdaki hususların dikkate alınması gerekmektedir:

- Makine yeteneklerini değerlendirin özel proje gereksinimleriniz için

- Ekipmanın üstesinden gelebileceğinden emin olun her iki operasyon da verimli bir şekilde doğru ve uygun maliyetli parçalar üretmek

- Lazer Taret Kombo Makinesi

Hem kesme hem de delme işlemlerini içeren çok yönlü, yüksek hızlı, yüksek hassasiyetli işlemler için idealdir.

28.0Lazer İşleme İçin Parça Tasarımı

Minimum Özellik Boyut

Farklı delme presleriLazer kesim, minimum delik boyutu veya özellikler arasındaki boşluk açısından aynı sınırlamalara uymaz.

- Tipik bir lazer ışınının odaklanmış nokta boyutu yaklaşık olarak 010 inç (0,2 mm)

- Yarıçapı küçük olan özellikleri kesebilir 0,30 inç (0,76 mm)

Kenar Daralma Kesinlik

Lazer en hassas noktadadır ışın giriş noktası, deliğin biraz daha küçük olduğu yer. çıkış noktası Genellikle kenar konikliğinden dolayı biraz daha büyük bir çapa sahiptir.

- Bu kenar durumu, delinmiş veya kesilmiş yüzeylere benzer

- A ikincil bitirme işlemi uygulamaya bağlı olarak gerekebilir

- Şunu düşünün: işlevsel taraf Lazerle kesilecek yüzeyin seçimi sırasında parçanın

Mikro Sekmeler

Mikro sekmeler, kesme sırasında parçaları yerinde tutmak için kullanılan, kaymayı önleyen ve bozulmayı azaltan küçük, kesilmemiş bölümlerdir.

- Tipik sekme boyutu: 25 mm ila 5 mm

- Minimum çıkarma kuvveti gerekir, bu da genellikle ek bir son işlem ihtiyacını ortadan kaldırır

- Şu gibi uygulamalarda kullanışlıdır: sık aralıklı havalandırma delikleri Ve ince iç özellikler

Sıcaklık-Etkilenen Bölge (HAZ)

Lazer kesim, metali eriten ve buharlaştıran yoğun, lokal bir ısı üretir. Isıdan etkilenen bölgenin genişliği, malzeme türü Ve kalınlık.

- Isıl işlem görmüş malzemeler olabilir sertleştirilmiş lazer kesim alanında

- Bu, aşağıdakiler için zorluklara yol açabilir: ikincil işlemler genişletme veya havşa açma gibi

- Fakat, kasıtlı sertleştirme lazer yoluyla artırılabilir aşınma direnci Ve bileşen ömrü

Hoşgörü Birikim

Herhangi bir üretim sürecinde olduğu gibi (delme, kesme veya bükme) lazerle işlenmiş parçalar da aşağıdakilere tabidir: kümülatif toleranslar.

- Önemli olan şudur: kritik boyutları belirlemek ve iletmek tasarım aşamasında

- Fonksiyonel toleranslara öncelik vermek, başarıya ulaşmaya yardımcı olur yüksek kaliteli, uygun maliyetli sonuçlar

Not:

Lazer işleme, prototipleme, küçük parti üretimi ve karmaşık geometriler için idealdir; ancak avantajlarından en iyi şekilde yararlanmak için doğru tasarım iletişimi çok önemlidir.