- 1.0Soğuk Dövmenin Temel Tanımı ve Özellikleri

- 2.0Soğuk Dövmenin Çalışma Prensibi

- 3.0Soğuk Dövmenin Avantajları ve Sınırlamaları

- 4.0Sekiz Temel Soğuk Dövme İşlemi ve Endüstriyel Uygulamaları

- 5.0Soğuk Dövmede Kritik Destek İşlemi Olarak Yağlayıcı Seçimi

- 6.0Soğuk Dövmenin Tipik Uygulamaları

- 7.0Soğuk Dövme ve Sıcak Dövme Arasındaki Temel Farklar

- 8.0Soğuk Dövmede Temel Teknolojiler

- 9.0Soğuk Dövme İşlemi: Sıkça Sorulan Sorular (SSS)

Dövme, katı bir metal iş parçasına basınç kuvvetlerinin uygulandığı, plastik deformasyona neden olan ve istenen forma yeniden şekillendiren bir üretim sürecidir. Döküm (erimiş metalin dökülmesi) veya işleme (malzemenin çıkarılması) işlemlerinin aksine, dövme, akarken metalin tane yapısını iyileştirerek daha homojen mekanik özellikler ve genellikle aynı malzemeden yapılmış döküm veya işlenmiş bileşenlerden daha üstün olan daha yüksek mukavemet sağlar.

Dövme, işleme sıcaklığına göre genel olarak üç kategoriye ayrılır:

- Soğuk Dövme:Metalin yeniden kristalleşme sıcaklığının alt sınırına kadar oda sıcaklığında gerçekleştirilir (yüksek sıcaklıkta ısıtma yapılmaz).

- Sıcak Dövme:Oda sıcaklığının üstünde ancak yeniden kristalleşme sıcaklığının altında (genellikle 300–800°C) gerçekleştirilir, doğruluk ve deformasyon çabası dengelenir.

- Sıcak Dövme:Metalin yeniden kristalleşme sıcaklığının üstünde (örneğin çelik 800–1250°C, bakır alaşımları 700–800°C) gerçekleştirilir.

1.0Soğuk Dövmenin Temel Tanımı ve Özellikleri

Soğuk dövme, soğuk şekillendirme olarak da bilinir, oda sıcaklığında veya yeniden kristalleşme eşiğinin altında (örneğin, çelik <400°C, alüminyum 100–200°C, bakır 200–300°C) gerçekleştirilen hassas bir şekillendirme işlemidir. Bir kalıp setinden gelen yüksek basınç altında (genellikle 500–2000 MPa), metal plastik akışa maruz kalır ve çok az veya hiç malzeme çıkarımı olmadan istenen şekil ve boyutta bileşenler üretir. İşlem, neredeyse net şekilli sonuçlar elde etmek için düşük sıcaklıklarda plastik deformasyona dayanır.

Temel özellikleri şunlardır:

- Tanımlı Sıcaklık Aralığı:Yüksek sıcaklıkta ısıtmaya gerek yoktur; şekillendirme oda sıcaklığında veya oda sıcaklığına yakın bir sıcaklıkta yapılır. Sürtünme, metal sıcaklığını hafifçe 250-300°C'ye kadar yükseltebilir, ancak bu sıcaklık yeniden kristalleşme seviyelerinin altında kalır.

- Yüksek Basınç Deformasyonu:Mekanik veya hidrolik presler eksenel veya radyal yükler uygulayarak atomların kalıp boşluğu boyunca yeniden hizalanmasını sağlar. İşlem, hacim sabitliği (minimum kütle veya hacim kaybı) ilkesine dayanır.

- Yüksek Hassasiyet ve İnce Yüzey Kaplaması:Boyutsal doğruluk IT6–IT9'a (toleranslar ±0,01–±0,1 mm) ulaşabilir. Yüzey pürüzlülüğü değerleri Ra 0,4–3,2 μm kadar düşük olabilir ve bu da delme veya taşlama gibi ikincil işleme ihtiyacını genellikle ortadan kaldırır veya en aza indirir.

- Yüksek Malzeme Kullanımı:Malzeme kullanım oranları geleneksel işleme oranlarını (50–70%) çok aşarak 85–95%'ye ulaşıyor ve hurda miktarı önemli ölçüde azalıyor.

2.0Soğuk Dövmenin Çalışma Prensibi

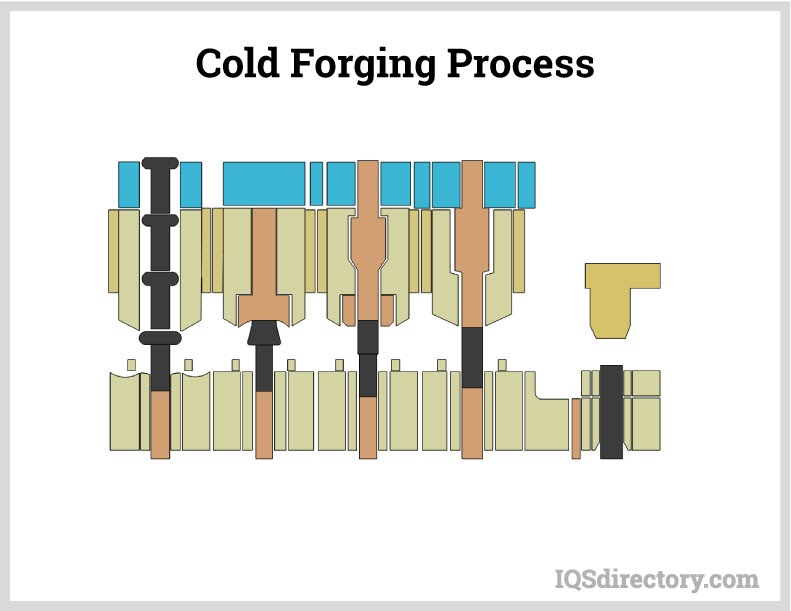

Soğuk dövmenin özü, metallerin düşük sıcaklıklarda plastik akışıdır. İşlem genellikle üç temel aşamadan oluşur:

- Kütük Hazırlığı:

- Hammadde:Tel çubuk veya çubuk stoğu (genellikle düşük karbonlu çelik, alüminyum veya bakır alaşımları) gibi sünek metalleri seçin ve sabit uzunlukta kütükler halinde kesin.

- Yüzey İşlem:Gerektiğinde tedavileri uygulayın; örneğin: fosfatlama ve sabunlama Çelik için veya alüminyum için katı yağlayıcı kaplamalar - metal ile kalıp arasındaki sürtünme katsayısını azaltmak için (0,05'in altında tutulur). Bu, kalıp aşınmasını en aza indirir ve metal akışını iyileştirir.

- Kalıp Presleme:

- Kütüğü hassas bir şekilde tasarlanmış kalıp boşluğuna yerleştirin ve mekanik veya hidrolik pres kullanarak yüksek basınç uygulayın.

- Metal yavaş yavaş kalıp boşluğunu doldurarak kütükten neredeyse net şekilli bir parçaya dönüşür.

- Karmaşık bileşenler için birden fazla şekillendirme aşaması (örneğin, ön dövme → son dövme) gereklidir. Bu, tek adımda aşırı deformasyonu (genellikle ≤50% ile sınırlıdır) önler ve aksi takdirde çatlamaya neden olabilir.

- Son İşleme:

- Stres Giderme:Soğuk dövme, iş sertleştirme (artırılmış mukavemet ve sertlik, ancak azalmış süneklik). Bazı parçaların, plastisiteyi geri kazandırmak için düşük sıcaklıkta tavlanması gerekir (örneğin, 200-300°C'ye ısıtılmış çelik).

- Bitirme İşlemleri:Son derece sıkı toleranslara sahip bileşenler için, boyutsal doğruluğu ve yüzey kalitesini daha da artırmak amacıyla ek ince presleme, parlatma veya diğer ikincil işlemler uygulanabilir.

Önerilen Okumalar:Dövme İşlemi Açıklaması: Türleri ve Teknikleri

3.0Soğuk Dövmenin Avantajları ve Sınırlamaları

Soğuk dövmenin güçlü ve zayıf yönleri, düşük sıcaklıkta şekillendirme özellikleriyle doğrudan bağlantılıdır. Karşılaştırma şu şekildedir:

| Bakış açısı | Avantajları | Sınırlamalar |

| İş Parçası Özellikleri | İş sertleştirmesi, mukavemeti ve sertliği 15–30% oranında artırır (örneğin, soğuk dövme çelikte); mikro yapı yoğun ve düzgündür. | Sünekliğin azalması, iç gerilme riski; tavlama gerekebilir. |

| Doğruluk ve Yüzey Kalitesi | Yüksek boyutsal doğruluk (IT6–IT9) ve pürüzsüz yüzey kalitesi (Ra 0,4–3,2 μm). | Son derece hassas kalıplar (CNC işleme) gerektirir, bu da yüksek ilk takım maliyetlerine yol açar. |

| Malzeme ve Enerji Verimliliği | 85–95%'nin malzeme kullanımı; yüksek sıcaklıkta ısıtma yok; enerji tüketimi sıcak dövmenin yalnızca 1/5–1/10'u kadar. | Sünek metallerle (düşük karbonlu çelik, alüminyum, bakır vb.) sınırlı olup; dökme demir gibi kırılgan metaller uygun değildir. |

| Üretim Verimliliği | Yüksek hacimli üretim için idealdir; her pres vuruşu kısa çevrim süreleriyle bir parça üretebilir. | Karmaşık parçalar birden fazla şekillendirme adımı gerektirebilir ve bu da işlem maliyetlerini artırabilir. |

| Hayat Öl | – | Kalıplar aşırı basınçlara (2000 MPa'ya kadar) dayanıklıdır ve çabuk aşınır; tipik ömürleri on binlerce çevrim mertebesindedir. |

4.0Sekiz Temel Soğuk Dövme İşlemi ve Endüstriyel Uygulamaları

Metal şekillendirme teknolojilerindeki gelişmelerle birlikte, soğuk dövme birkaç özel işleme dönüşmüştür. Her biri, minimum veya hiç ikincil işleme gerek kalmadan yüksek verimli üretim sağlama ortak hedefiyle, belirli şekillendirme gereksinimleri için optimize edilmiştir.

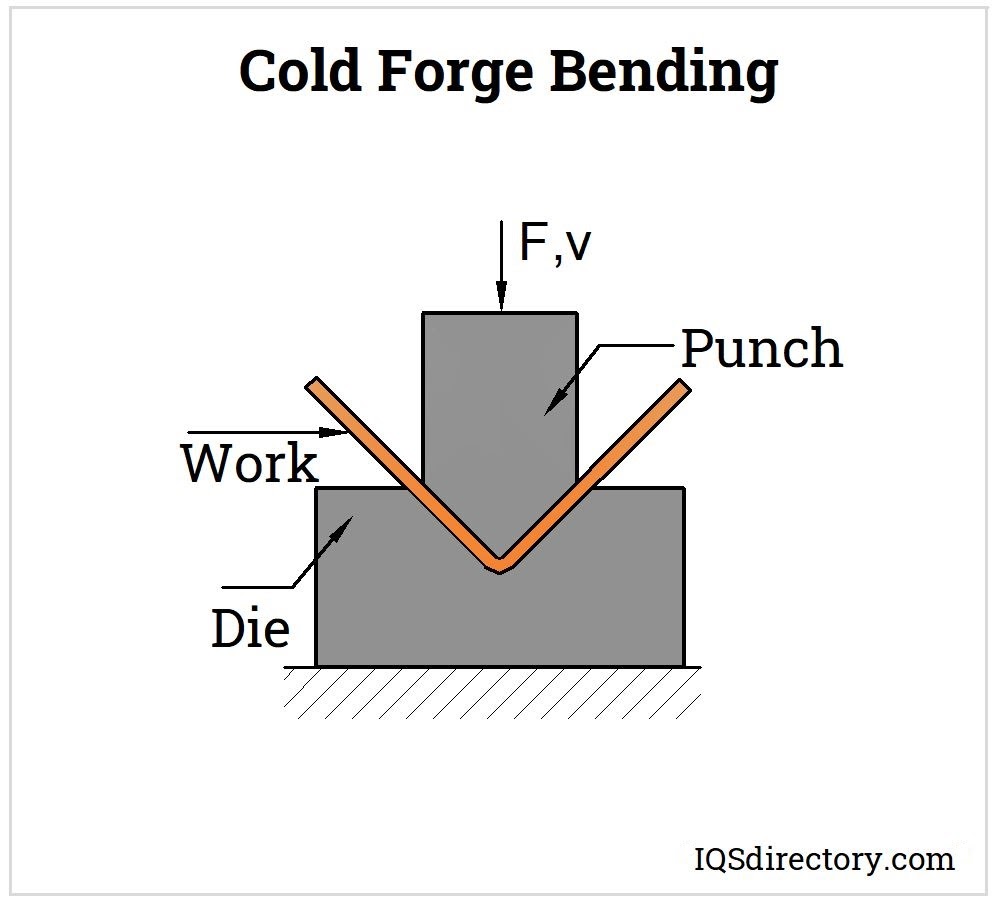

Bükme:

- İlke:Pres ve kalıp, iş parçasını bir şekillendirme aletine karşı zorlar (bazen "piramit haddeleme" olarak adlandırılır) ve gerekli açıyı elde etmek için tek bir eksen boyunca deformasyon üretir.

- Özellikler:Kullanımı basit, genellikle bir ön işlem adımı sonraki dövme aşamalarına hazırlık olarak.

- Not:Sürtünme hafif sıcaklık artışlarına neden olabilir; ısıyı kontrol etmek ve yapışmayı azaltmak için yağlayıcılara ihtiyaç vardır.

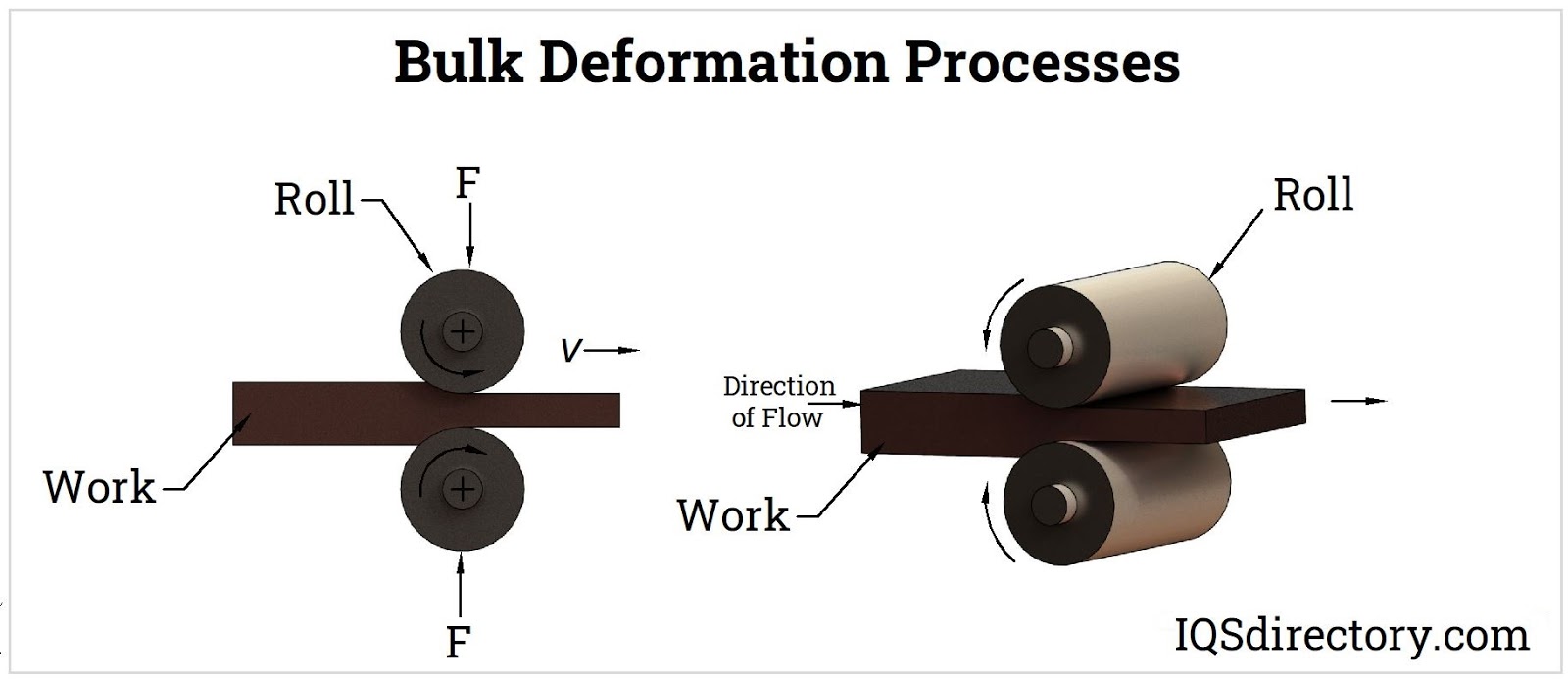

Soğuk Haddeleme:

- İlke:Bir kütük, dönen silindirler arasından geçer. Silindirler ile kütük arasındaki sürtünme, basınç gerilmelerine neden olarak plastik deformasyona yol açar.

- Özellikler:Bir olarak sınıflandırıldı toplu deformasyon süreci, homojen deformasyon üretir. Çelik sac ve tellerin seri üretiminde yaygın olarak kullanılır ve yüzey kalitesini iyileştirir.

- Uygulamalar:Daha sonra kesilebilen veya daha ileri şekillendirilebilen uzun şerit veya levha tipi dövme ürünler için uygundur.

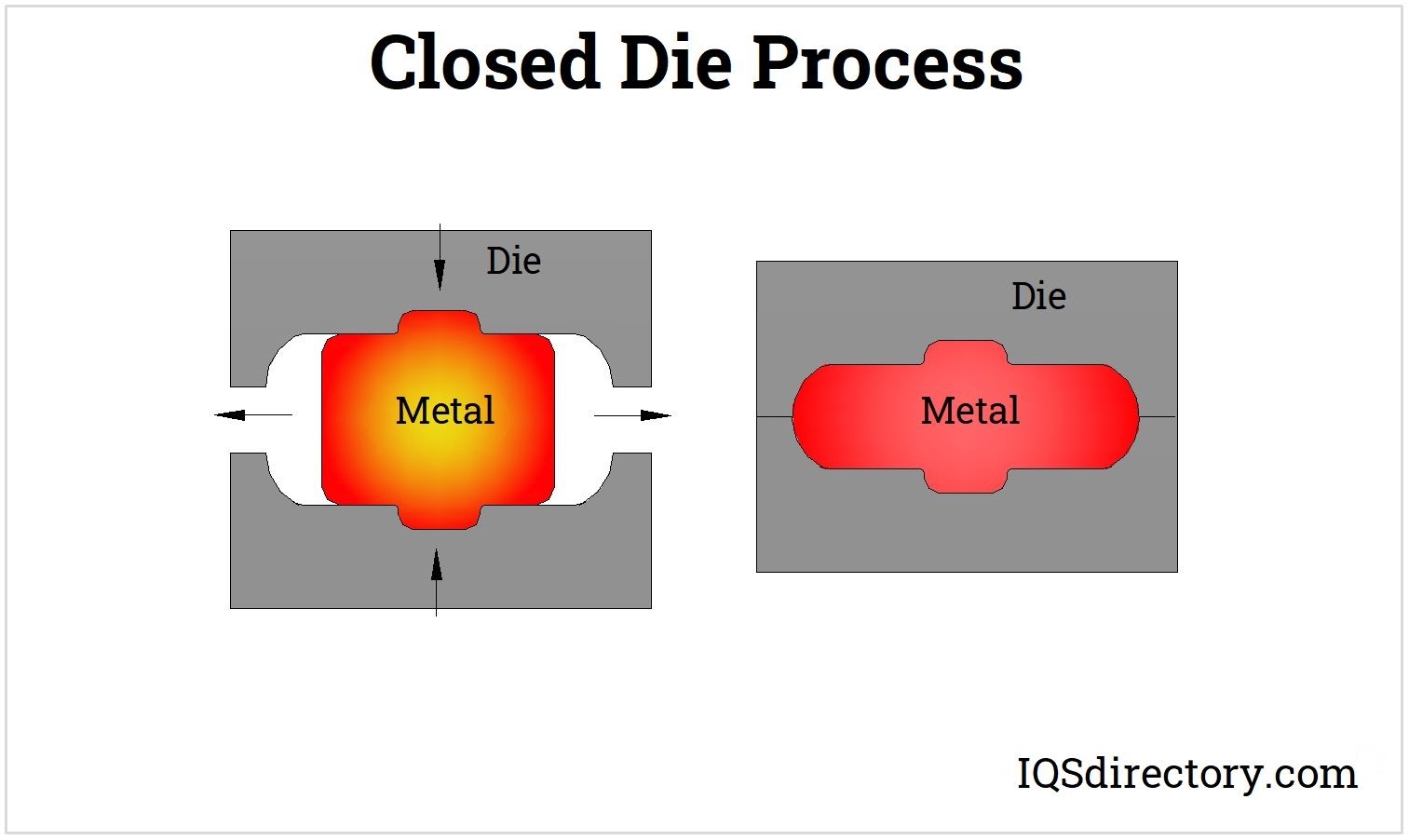

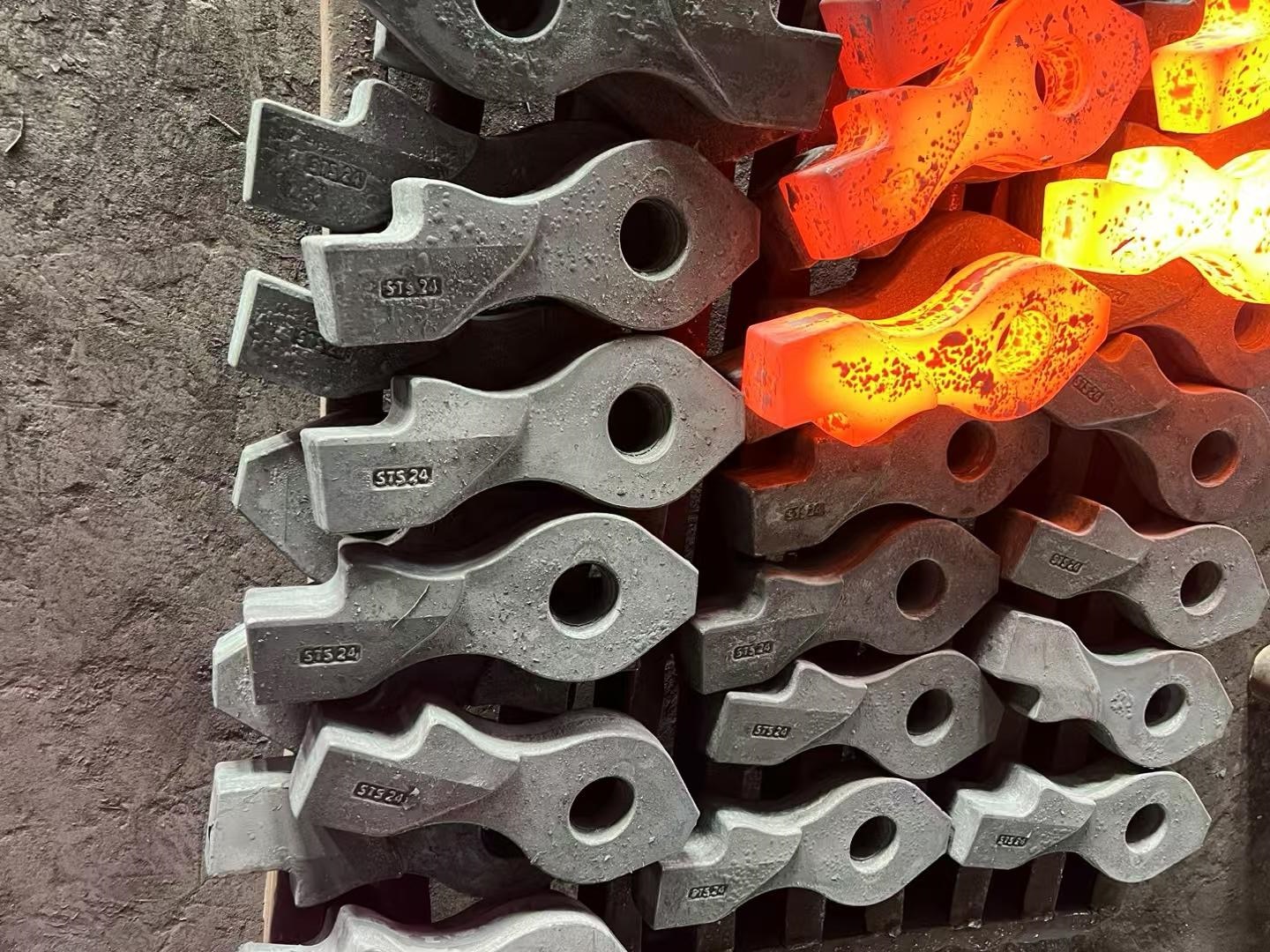

Kapalı Kalıp Dövme (Baskı Kalıp Dövme):

- İlke:Bir iş parçası, önceden kesilmiş boşluklara sahip iki kalıp arasına yerleştirilir. Ardışık mekanik darbeler (örneğin, çekiçle dövme), metalin akmasını ve boşluğu tamamen doldurmasını sağlar.

- Özellikler:Yüksek şekillendirme hassasiyeti, karmaşık geometrilerin (oluklar, çıkıntılar vb. ile) tek veya birden fazla vuruşta üretilebilmesi.

- Uygulamalar:Dişli boşlukları ve cıvata başları gibi küçük ve orta hassasiyetteki parçaların seri üretimi.

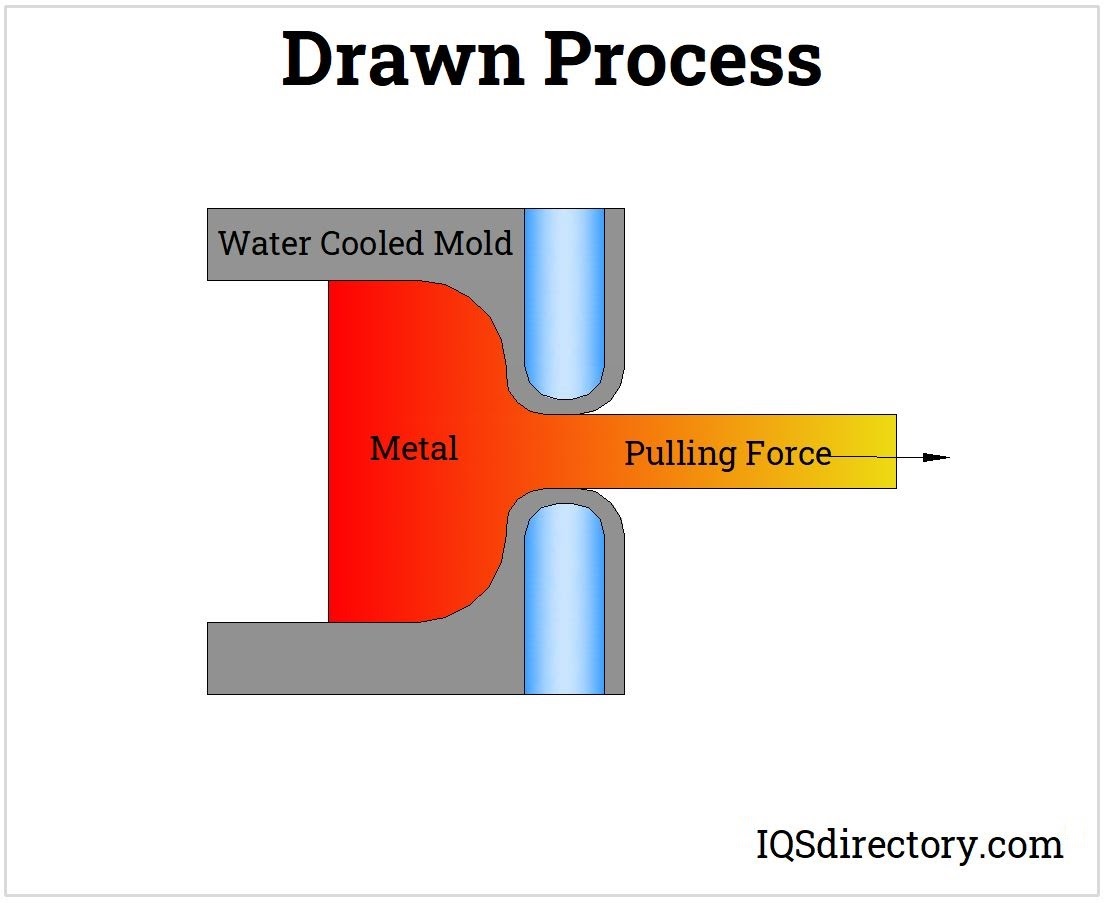

Çizim (Tel/Boru Çizimi):

- İlke:Çekme kuvveti, kütüğü (tel veya boru) belirli bir açıklığa sahip bir kalıptan çekerek kesit alanını azaltır ve uzunluğunu artırır.

- Özellikler:Haddelemeye kıyasla daha sıkı boyut toleransları; mükemmel yüzey kalitesi sağlar; ince bileşenler için idealdir.

- Temel Avantaj:Bitmiş parçalar yüksek düzeyde düzlük sergiler ve ekstra düzeltme işlemlerine gerek kalmaz.

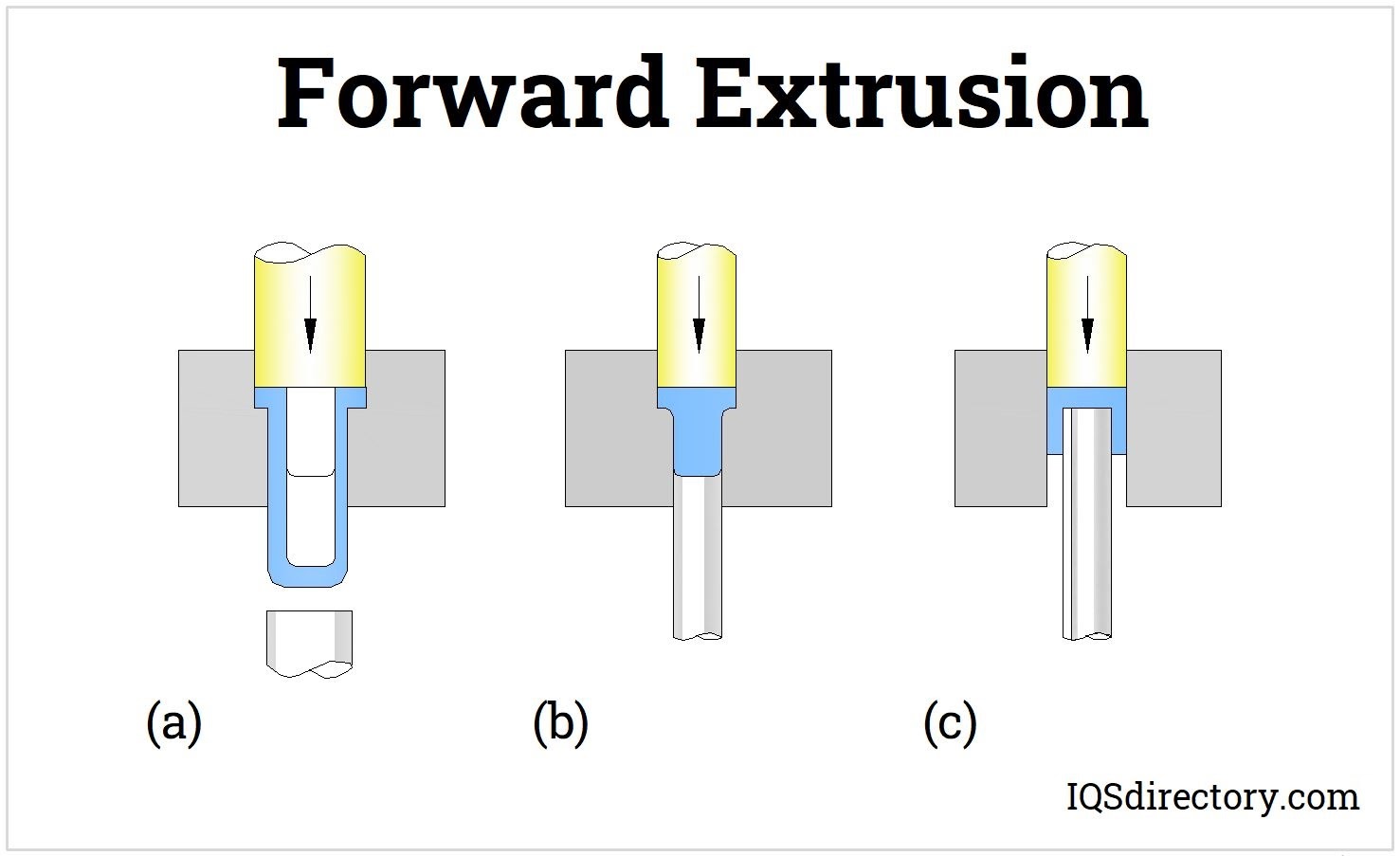

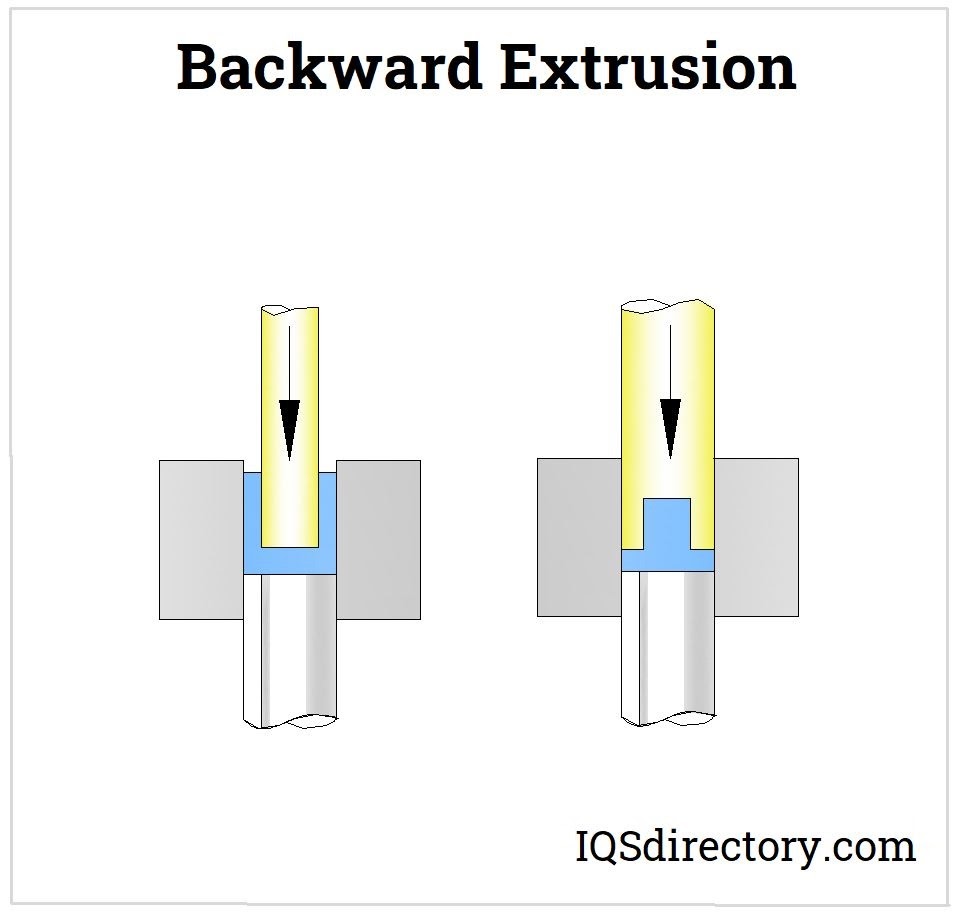

Ekstrüzyon:

- İlke:Bir kütük, son derece yüksek basınçlara (20.000 kN'ye veya ~2007 tona kadar) tabi tutulur ve metal, bir kalıp açıklığından geçirilerek bir parça profili oluşturulur ve daha sonra istenilen uzunluğa kesilir.

- Alt türler:

- İleri Ekstrüzyon:Metal, uygulanan basınçla aynı yönde akar; katı uzun parçalar (örneğin miller) için uygundur.

- Geri Ekstrüzyon:Metal, uygulanan basınca ters yönde akar; rulman kovanları veya kaplar gibi daha kalın tabanlı parçalarda kullanılır.

- Yanal Ekstrüzyon:Ana eksene dik olarak basınç uygulanır ve yan delikler veya kaburgalar gibi ikincil özellikler eklenir.

- Uygulamalar:Çok dişli dişliler ve içi boş borular gibi karmaşık kesitli bileşenlerin oluşturulmasında etkilidir.

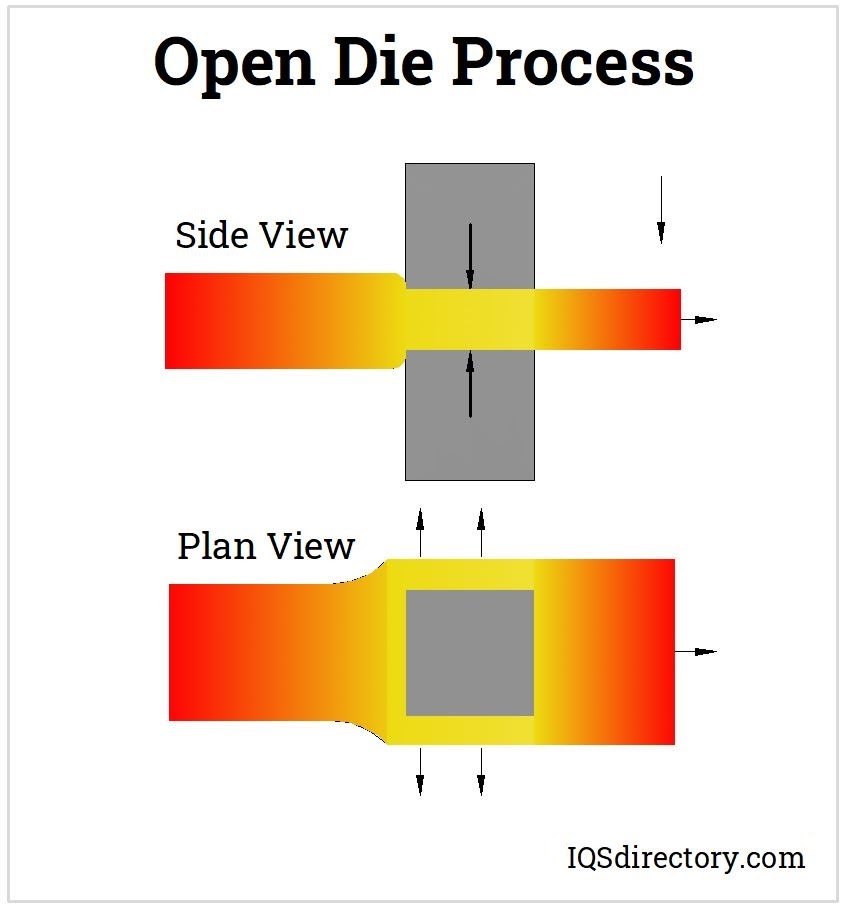

Açık Kalıp Dövme:

- İlke:Önceden kesilmiş boşlukları olmayan düz kalıplar, iş parçasını çok sayıda geçiş ve yeniden konumlandırma yoluyla kademeli olarak deforme eder.

- Özellikler:Yüksek esneklik, özellikle yapısal bütünlük gerektiren büyük parçalar olmak üzere, farklı şekil ve boyutlardaki bileşenlerin üretimine uygundur.

- Özel Varyant:Üfleme/boyutlandırma işlemleri, boyut kalibrasyonu (örneğin flanş çapı ayarı) için kısa mesafelerde yoğunlaştırılmış kuvvet uygular.

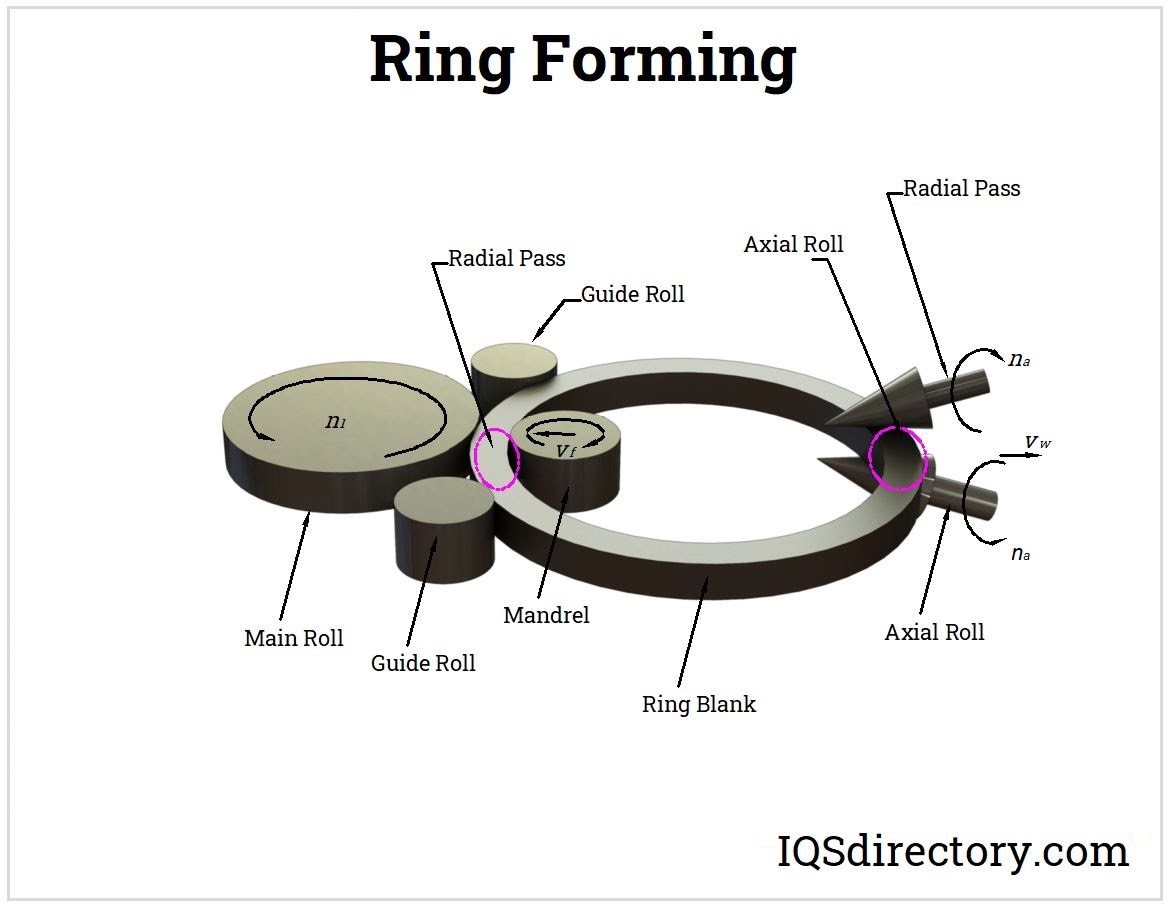

Halka Yuvarlama:

- İlke:Ortasında delik bulunan (simit biçimli) bir ön kalıp, birleşik dönme ve basınç kuvvetlerine maruz bırakılarak dış çapı genişletilir ve iç delik şekillendirilerek dikişsiz bir halka oluşturulur.

- Özellikler:Halkalar yüksek boyutsal doğruluk, homojen mukavemet ve kaynak kusuru olmaması sayesinde radyal ve eksenel yükleri taşıyabilir.

- Uygulamalar:Rulman halkaları, flanşlar, dişli halkaları ve diğer hassas dairesel bileşenler (örneğin, rüzgar türbini rulman yuvaları).

Radyal Dövme (Swaging):

- İlke:Parçalar arasında hassas uyum sağlamak için kalıplar veya çekiçler kullanılarak yönlü basınç uygulanır. İşlem son derece otomatik ve güvenilirdir.

- Alt türler:

- Boru Dövme:Ekstrüzyona benzer şekilde; kütükler, hidrolik bağlantı parçaları gibi boru şeklindeki parçaları oluşturmak için kalıplara preslenir.

- Radyal Dövme:Birden fazla çekiç (iki veya daha fazla) iş parçasını radyal olarak sıkıştırır, çapları incelterek veya miller ve çubuklar üzerinde basamaklar oluşturur.

- Uygulamalar:Motor milleri ve rotor bağlantıları gibi hassas birleşme yüzeyleri gerektiren montajlarda kullanılır.

5.0Soğuk Dövmede Kritik Destek İşlemi Olarak Yağlayıcı Seçimi

Soğuk dövme işlemi oda sıcaklığında gerçekleştirilse de, bükme ve ekstrüzyon gibi işlemler sürtünme ısısı üretir. Bu nedenle yağlayıcılar, proses stabilitesini sağlamak, kusurları önlemek ve kalıp ömrünü uzatmak için olmazsa olmazdır.

- Fonksiyonlar:Şekillendirme kusurlarını azaltın, yapışmayı en aza indirin ve aletin ömrünü uzatın.

- Yaygın Türler:

- Kimyasal Kaplamalar:Çinko fosfat, fosfat, kalsiyum alüminat, alüminyum florür (çelik ve alüminyum için uygundur, koruyucu aşınmaya dayanıklı bir tabaka oluşturur).

- Polimer/Katı Yağlayıcılar:Çeşitli polimer kaplamalar, grafit yağlayıcılar ve grafitsiz tipler (grafit güçlü yağlama sağlar; elektronik parçalar gibi yüksek temizlik gerektiren uygulamalar için grafitsiz kaplamalar tercih edilir).

- Seçim İlkeleri:Metal türüne (örneğin çelik fosfatlama sabunlaması kullanır; alüminyum katı yağlayıcılar kullanır) ve işlem türüne (örneğin ekstrüzyon yüksek basınca dayanıklı yağlayıcılar gerektirir, çekme düşük sürtünmeli yağlayıcılar gerektirir) göre uyarlanmalıdır. Karmaşık işlemler özel yağlayıcı formülasyonları gerektirebilir.

6.0Soğuk Dövmenin Tipik Uygulamaları

Hassasiyeti, verimliliği ve malzeme tasarrufu sayesinde soğuk dövme, bileşenlerin yüksek hassasiyet ve dayanıklılık standartlarını karşılaması gereken endüstrilerde yaygın olarak kullanılmaktadır. Sadece otomotiv sektöründe 60%'den fazla soğuk dövme parçası üretilmektedir.

| Sanayi | Tipik Uygulamalar |

| Otomotiv | Motor valf iticileri, şanzıman dişlileri, aks yivleri, yüksek mukavemetli cıvatalar ve somunlar, rulman yatakları |

| Elektronik ve Elektrik | Bağlantı pimleri, röle kontakları, motor rotor çekirdekleri, alüminyum akıllı telefon çerçeveleri |

| Makine İmalatı | Hidrolik valf makaraları, yağ pompası pistonları, karbür takım tutucular |

| El Aletleri | Anahtar ve tornavida başlıkları (sadece parlatma gerektiren), zincir silindirleri |

| Ağır Ekipman | Rüzgar türbini yatak halkaları, büyük makine destek tabanları (açık kalıp veya halka dövme ile üretilir) |

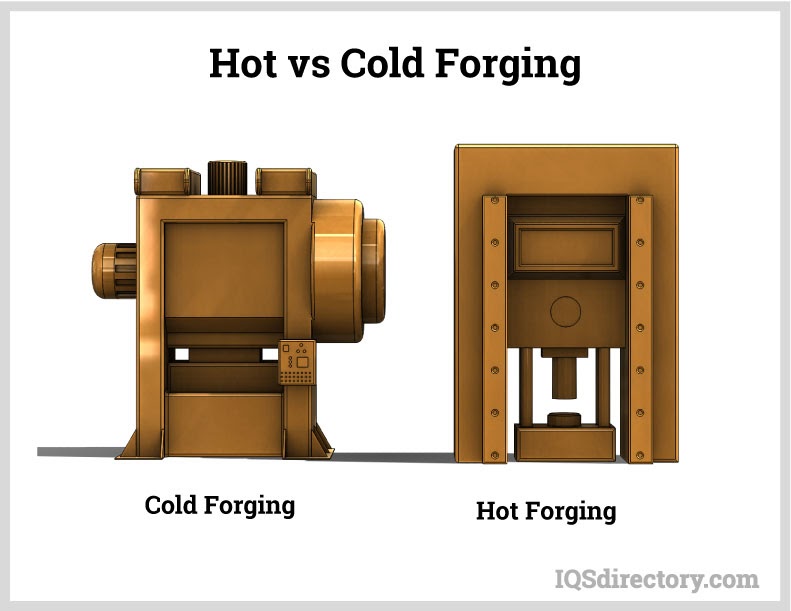

7.0Soğuk Dövme ve Sıcak Dövme Arasındaki Temel Farklar

Soğuk ve sıcak dövme, işleme sıcaklığı, deformasyon özellikleri, elde edilebilir doğruluk ve uygun uygulamalar açısından temelde farklılık gösterir. Karşılaştırma aşağıdaki gibidir:

| Kategori | Soğuk Dövme | Sıcak Dövme |

| İşleme Sıcaklığı | Oda sıcaklığı yeniden kristalleşme eşiğine kadar (tipik olarak <400°C) | Yeniden kristalleşme sıcaklığının üstünde (çelik 800–1250°C, bakır 700–800°C) |

| Metal Plastisite | Daha düşük plastisite; deformasyon için yüksek basınç ve yağlama gerektirir | Yüksek plastisite; deformasyona karşı daha düşük direnç, büyük azalmalara olanak tanır |

| İş Parçası Doğruluğu | Yüksek (IT6–IT9); pürüzsüz yüzey kalitesi (Ra 0,4–3,2 μm) | Alt (IT10–IT13); daha pürüzlü yüzeyler, genellikle işleme sonrası işlem gerektirir |

| Mekanik Özellikler | Daha yüksek mukavemet ve sertlik, biraz daha düşük tokluk | Daha düşük mukavemet ancak daha iyi tokluk; sıcak işlemden sonra düzgün mikro yapı |

| Kalıp Gereksinimleri | Sertliği HRC 58–62 olan yüksek mukavemetli takım çeliği (örneğin, Cr12MoV) | Isıya dayanıklı takım çeliği; daha az sürtünmeye sahiptir ancak oksidasyona eğilimlidir |

| Hayat Öl | Yüksek basınç ve aşınma nedeniyle daha kısa | Daha uzun, çünkü yüksek sıcaklıklarda sürtünme daha düşüktür |

| Uygun Parçalar | Küçük ve orta ölçekli, hassas, yüksek mukavemetli bileşenler (cıvatalar, dişliler) | Daha düşük hassasiyet gerektiren büyük, karmaşık parçalar (krank milleri, bağlantı çubukları) |

8.0Soğuk Dövmede Temel Teknolojiler

Soğuk dövmenin başarılı bir şekilde uygulanması, parça kalitesini ve üretim verimliliğini doğrudan belirleyen üç temel teknolojiye dayanır:

Kalıp Tasarımı ve Üretimi:

- Kalıp Malzemeleri:Cr12MoV veya DC53 gibi yüksek mukavemetli takım çelikleri kullanılır. Kalıpların yüksek basınçlara dayanabilmesini sağlamak için HRC 58–62 sertlik seviyelerine ulaşmak amacıyla vakumlu ısıl işlem uygulanır.

- Kavite Tasarımı:Katlanma, çatlama veya diğer kusurları önlemek için metal akışının simüle edilmesi gerekir. Karmaşık parçalar için, kalıp boşluğunun düzgün bir şekilde doldurulmasını sağlamak amacıyla geçiş dolguları eklenir.

Yağlama Teknolojisi:

- Temel Hedef:Aşınmayı en aza indirmek ve kalıp ömrünü uzatmak için metal ile kalıp arasındaki sürtünme katsayısını 0,05'in altında tutun.

- Ortak Çözümler:Çelik bileşenler genellikle şu işlemlere tabi tutulur: fosfatlama + sabunlama İşlem, sabun tabakasını emen bir fosfat filmi oluşturarak gerçekleşir. Alüminyum bileşenler, molibden disülfür (MoS₂) gibi katı yağlayıcılarla kaplanır.

Malzeme Seçimi ve Ön İşlem:

- Malzeme Gereksinimleri:İyi sünekliğe ve düşük akma-çekme mukavemeti oranlarına sahip metaller tercih edilir; bunlar arasında düşük karbonlu çelikler (10#, 20#), düşük alaşımlı çelikler (20Cr, 40Cr), saf alüminyum (1060) ve pirinç (H62) bulunur.

- Ön İşlem:Yüksek karbonlu ve yüksek alaşımlı çelikler gerektirir küreselleştirme tavlama Dövmeden önce sertliği azaltmak, sünekliği artırmak ve deformasyon sırasında çatlamayı önlemek için kullanılır.

9.0Soğuk Dövme İşlemi: Sıkça Sorulan Sorular (SSS)

S1: Soğuk dövme ile sıcak dövme arasındaki temel fark nedir?

A1: Soğuk dövme, oda sıcaklığında veya metalin yeniden kristalleşme noktasının altında gerçekleştirilir ve yüksek boyutsal doğruluk ve mükemmel yüzey kalitesi sunar. Yeniden kristalleşme sıcaklığının üzerinde gerçekleştirilen sıcak dövme ise daha düşük kuvvetle daha büyük deformasyona olanak tanır, ancak genellikle hassasiyet için ikincil işleme gerektirir.

S2: Soğuk dövme için en uygun malzemeler hangileridir?

C2: Soğuk dövme, düşük karbonlu çelikler, alüminyum, bakır ve alaşımları gibi sünek metallerde en iyi sonucu verir. Dökme demir gibi kırılgan malzemeler uygun değildir.

S3: Soğuk dövmenin en büyük avantajları nelerdir?

A3: Yüksek hassasiyet (IT6–IT9), pürüzsüz yüzeyler (Ra 0,4–3,2 μm), malzeme tasarrufu (95%'ye kadar kullanım) ve düşük enerji tüketimi (sıcak dövmenin sadece 1/5–1/10'u).

S4: Soğuk dövmenin başlıca sınırlamaları nelerdir?

A4: Yüksek kalıp maliyetleri, sınırlı malzeme seçenekleri, iş sertleştirmesi nedeniyle azalan süneklik ve genellikle birden fazla dövme aşaması gerektiren karmaşık şekiller.

S5: Soğuk dövme en çok hangi sektörlerde uygulanmaktadır?

A5: Otomotiv sektörü (60%'den fazla parça) hakimdir, bunu elektronik, makine, el aletleri ve ağır ekipman imalatı takip eder.

Referanslar

https://www.iqsdirectory.com/articles/forging/cold-forging.html

https://www.tfgusa.com/cold-forging/#FAQs

https://www.fictiv.com/articles/hot-forging-vs-cold-forging

https://www.forcebeyond.com/cold-forging/

https://ecenarro.com/blog-en/from-machining-to-cold-forging/