- 1.0İşleme Ekonomisine Giriş

- 2.0Hisse Senedi Seçimi: Net Şekline Yakın Hisse Senedi ve Standart Dikdörtgen Hisse Senedi

- 3.0Operasyon Planlaması ve Araç Seçimi

- 4.0Besleme Hızı Optimizasyonu: Kaba İşleme ve Son İşlem

- 5.0Toplu Üretimde Üretim Maliyetinin Modellenmesi

- 6.0Takım Aşınması ve Taylor'ın Takım Ömrü Denklemi

- 7.0Kesme Hızını Optimize Etme

- 8.0Özet ve Pratik Kılavuzlar

- 9.0Kapanış Düşünceleri

Yüksek hassasiyetli üretim alanında, işleme parametrelerini optimize etme becerisi, operasyonel başarıda kritik bir faktördür. İşleme ekonomisi prensiplerinin anlaşılması ve uygulanması, üretim maliyetinde ve süresinde önemli düşüşlere yol açarken, takım kullanımını ve üretim verimliliğini de artırabilir.

Bu makale, işleme süreçlerini optimize etmek için kapsamlı bir çerçeveyi incelemektedir. İlk malzeme seçiminden besleme hızı ayarlamasına ve maliyet modellemesine kadar her aşama, maliyeti en aza indirmeye veya üretim hızını en üst düzeye çıkarmaya katkıda bulunur. Amaç, mühendislere, üretim planlamacılarına ve makinistlere verilere ve gerçek dünya üretim kısıtlamalarına dayalı pratik stratejiler sağlamaktır.

1.0İşleme Ekonomisine Giriş

İşleme ekonomisinin özünde, işleme operasyonlarının iki hedeften birine ulaşmak üzere optimize edilmesi yer alır:

- Üretim oranını en üst düzeye çıkarın (yani döngü süresini en aza indirin) veya

- Üretim maliyetini en aza indirin (yani ekonomik verimliliğe ulaşın)

Her iki hedefe de ulaşmak, aşağıdakiler de dahil olmak üzere çeşitli kritik karar noktalarına yönelik yapılandırılmış bir yaklaşım gerektirir:

- Başlangıç stokunun seçimi

- Operasyon planlaması ve araç seçimi

- İlerleme hızı ve kesme hızı optimizasyonu

- Takım aşınma modellemesi

- Toplu üretim için maliyet ve zaman analizi

Üreticiler bu aşamaları modelleyip optimize ederek karlılığı artırabilir, varlık kullanımını iyileştirebilir ve havacılık, otomotiv, kalıp ve hassas bileşenler gibi sektörlerde rekabet avantajı elde edebilirler.

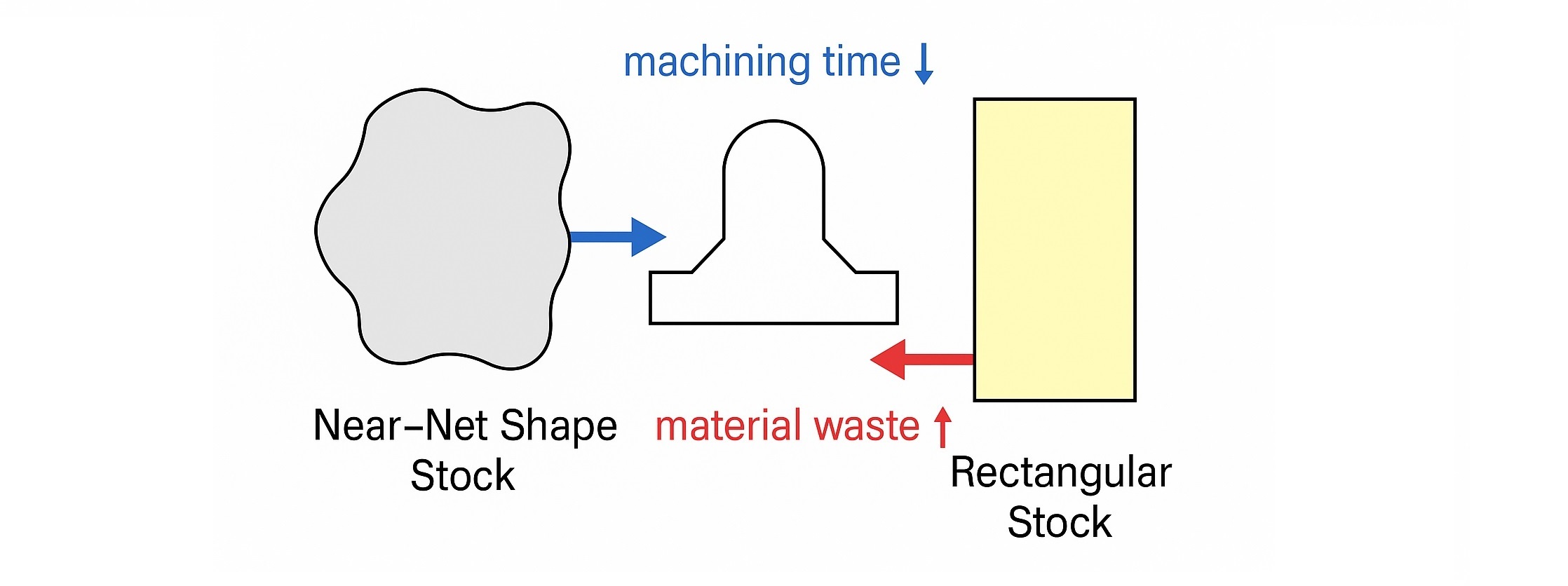

2.0Hisse Senedi Seçimi: Net Şekline Yakın Hisse Senedi ve Standart Dikdörtgen Hisse Senedi

Herhangi bir işleme operasyonuna başlamadan önce hammadde stokunun seçimi hem maliyeti hem de zamanı önemli ölçüde etkiler.

2.1Net'e Yakın Şekildeki Hisse Senedi

Net şekle yakın şekil, parçanın nihai geometrisine yakın olan malzemeleri ifade eder.

- Avantajları:

- İşleme süresini önemli ölçüde azaltır

- Daha az hurda malzeme üretir

- Daha az geçiş ve alet gerektirir

- Dezavantajları:

- Özel döküm veya şekillendirme nedeniyle maliyeti genellikle daha yüksektir

- Daha uzun teslim süreleri olabilir

Bu seçenek, çevrim süresinin kritik olduğu veya pahalı ya da işlenmesi zor malzemelerle (örneğin titanyum alaşımları) çalışıldığı durumlarda idealdir.

2.2Dikdörtgen Stok (örneğin, kalıp taban blokları)

Genel amaçlı işlemede en yaygın kullanılan dikdörtgen stok, maliyet ve bulunabilirlik avantajları sunar.

- Avantajları:

- Yaygın olarak mevcuttur ve nispeten düşük maliyetlidir

- Standartlaştırılmış boyutlar ve toleranslar

- Dezavantajları:

- Daha fazla malzeme çıkarılmasını gerektirir

- Takım aşınmasını ve işleme süresini artırır

Temel Strateji: Her zaman nihai parçayı güvenli bir şekilde barındırabilecek en küçük stok boyutunu seçin. Büyük boyutlu stok, değer katmadan israfı ve enerji tüketimini artırır.

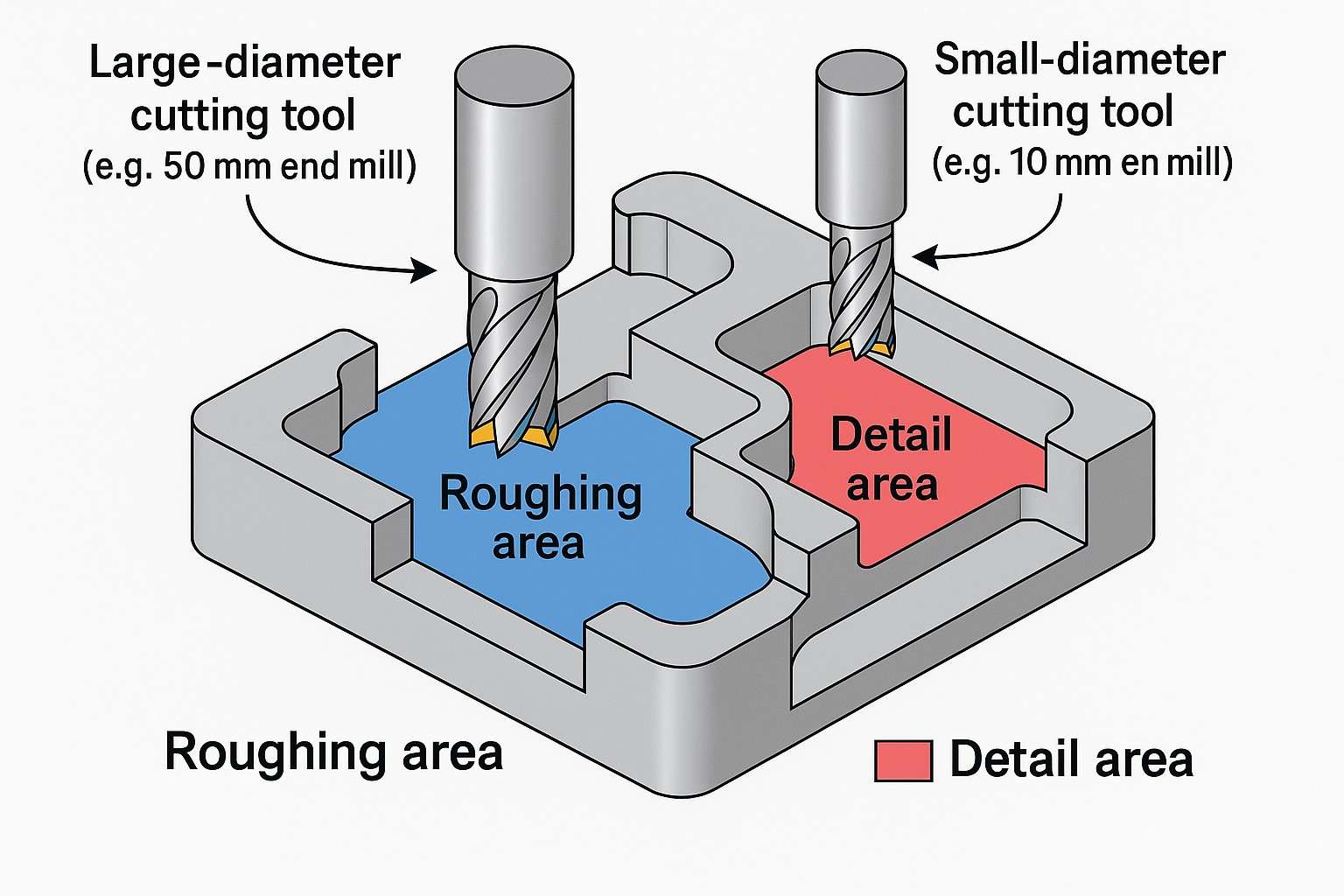

3.0Operasyon Planlaması ve Araç Seçimi

Talaş kaldırma oranı (MRR), işleme verimliliğinde temel bir ölçüttür. Uygun takımların seçilmesi ve işleme bölgelerinin tanımlanması, MRR'yi ve genel verimliliği doğrudan etkiler.

3.1Takım Çapı ve Özellik Boyutu

- Büyük aletler Kaba işleme operasyonlarında toplu kaldırma ve yüksek MRR için tercih edilirler.

- Küçük aletler karmaşık özellikler, dar yarıçaplar veya bitirme geçişleri için gereklidir.

Önerilen Uygulama: Parçayı özellik tabanlı alt bölgelere ayırın. Her bölgeye sığabilecek en büyük aracı atayın ve doğruluğu koruyarak maksimum kaldırma oranını garantileyin.

Bu yaklaşım, takım değişikliklerini en aza indirir, işleme süresini azaltır ve takım yolu verimliliğini artırır.

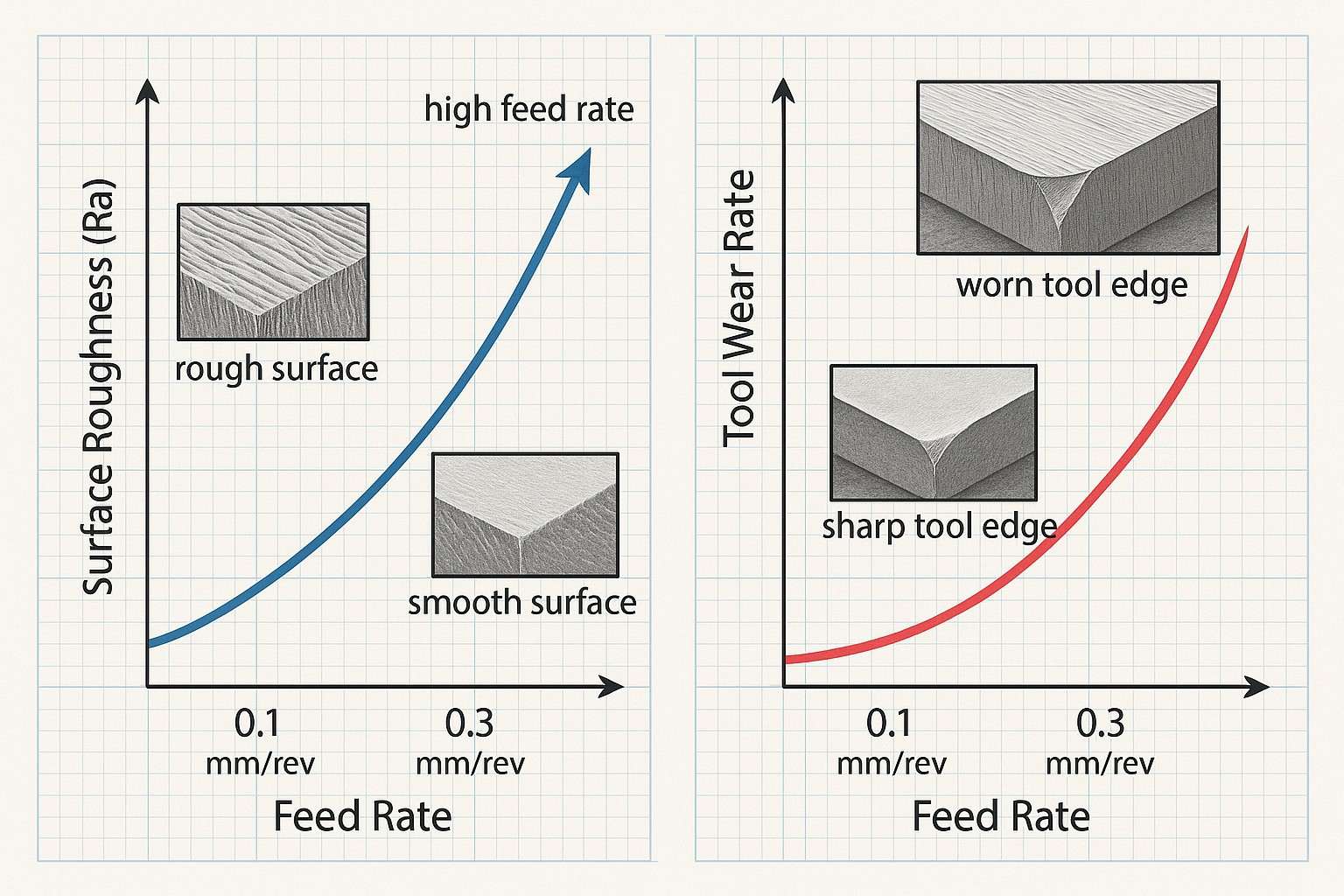

4.0Besleme Hızı Optimizasyonu: Kaba İşleme ve Son İşlem

İlerleme hızı doğrudan MRR'yi, yüzey kalitesini, takım ömrünü ve kesme kuvvetlerini etkiler.

4.1Bitirme İşlemleri

- Daha yüksek besleme oranları verimliliği artırır ancak yüzey kalitesini düşürür.

- Optimum besleme hızı en yüksek değer hala yüzey kalitesi gereksinimlerini karşılayan, aşağıdakilere bağlı olan:

- Fonksiyonel toleranslar

- Estetik veya kozmetik standartlar

- Uygunluk ve montaj kriterleri

- Parlatma veya kaplama gibi son işlem işlemleri

4.2Kaba İşleme İşlemleri

Yüzey kalitesi daha az önemlidir çünkü bir son işlem geçişi yapılacaktır. Buradaki odak noktası, MRR'yi şu şekilde en üst düzeye çıkarmaktır:

-

Daha yüksek kesme hızı (V)

-

Daha yüksek besleme hızı (f)

Ancak V ve f'nin artması aynı zamanda takım sıcaklığını da artırır ve bu da aşınmayı ve takım ömrünü etkiler.

-

Kesme hızı talaş hızını artırır

-

Besleme hızı, talaşın kesit alanını artırır

4.3Alet Kuvveti ve Güç Hususları

-

Kesme kuvveti besleme hızına orantılı

-

Daha yüksek kuvvet gerektirir:

-

Daha fazla makine gücü

-

Daha yüksek kesme yükleri için derecelendirilen aletler

-

Optimizasyon Kılavuzu: Optimum kaba işleme ilerleme hızı, aşağıdakileri sağlayan en yüksek değerdir:

- The makinenin güç kapasitesi

- The takımın maksimum kesme kuvveti sınırı (üretici tarafından belirtildiği gibi)

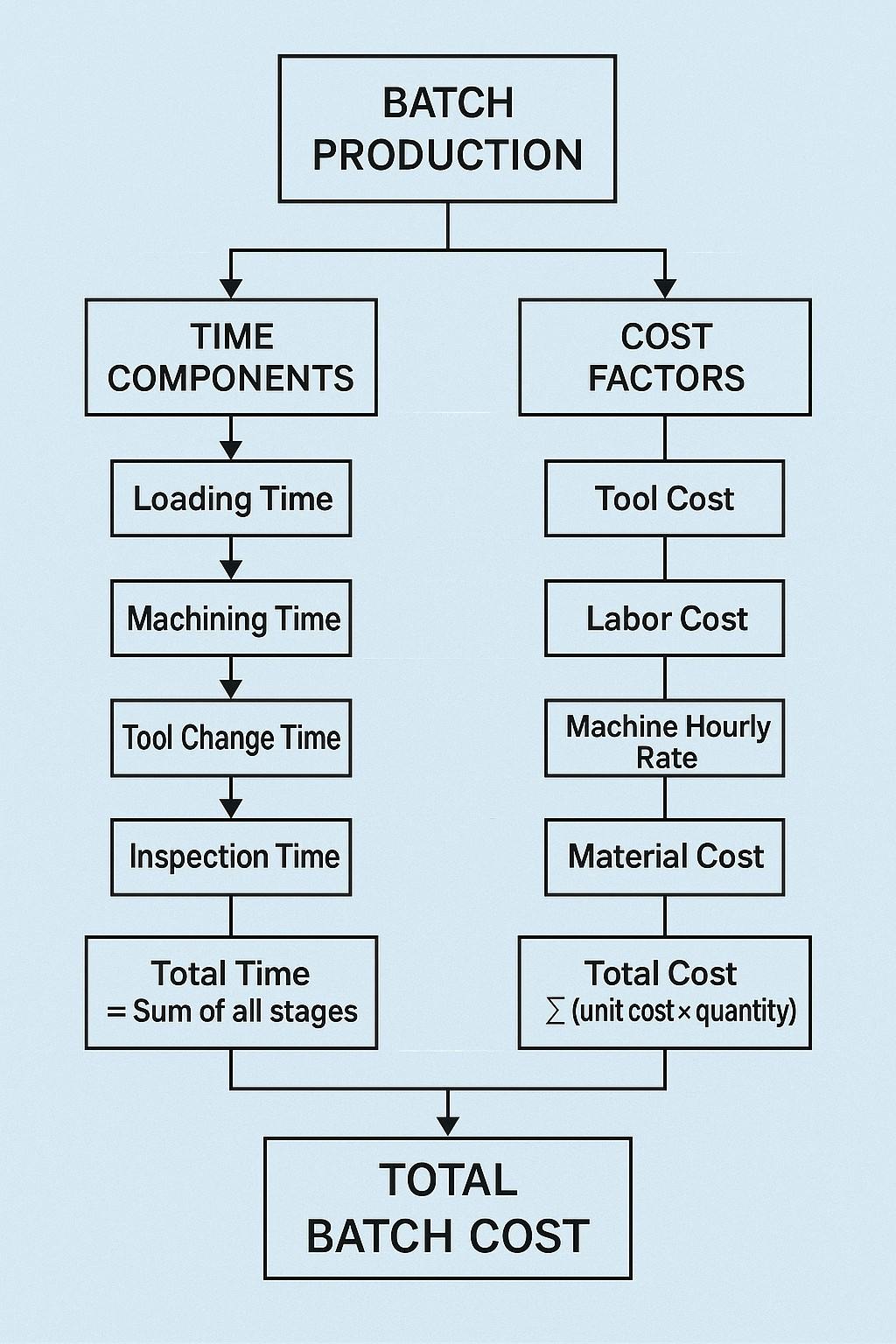

5.0Toplu Üretimde Üretim Maliyetinin Modellenmesi

Parti üretiminde toplam birim maliyet hem üretimsel hem de üretimsel olmayan operasyonlardan etkilenir.

Bir parti varsayalım NbN_b Aynı parçalar üretilir. Zaman ve maliyet bileşenleri aşağıdaki gibidir:

5.1Zaman Bileşenleri

-

Üretken olmayan zaman tlt_l: Yükleme, kurulum ve boşaltmayı içerir.

Toplam verimsiz zaman = Nb⋅tlN_b \cdot t_l -

İşleme süresi tmt_m: Tek bir parçayı işlemenin zamanı geldi.

Toplam işleme süresi = Nb⋅tmN_b \cdot t_m -

Takım değiştirme zamanı tct_c: Aşınmış bir aletin değiştirilmesi için gereken süre.

Toplam = Nt⋅tcN_t \cdot t_c, Neresi Nt=Nb⋅tmTN_t = \frac{N_b \cdot t_m}{T}

5.2Maliyet Bileşenleri

-

CtC_t: Araç başına maliyet

-

MM: Dakika başına makine ve işçilik maliyeti

Parça başına ortalama maliyet şu şekilde modellenmiştir:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Bu denklem, takım ömrünün nasıl değiştiğini açıkça göstermektedir. TT — kesme hızının bir fonksiyonu — toplam maliyeti etkiler.

6.0Takım Aşınması ve Taylor'ın Takım Ömrü Denklemi

Kesme parametrelerini doğru bir şekilde optimize etmek için takım aşınmasının modellenmesi gerekir. Yaygın olarak kullanılan Taylor takım ömrü denklemi şöyledir:

$$

V \cdot T^n = C

$$

Nerede:

- VV: Kesme hızı

- TT: Takım ömrü

- n,Cn, C: Takım-iş parçası malzeme kombinasyonuna dayalı deneysel sabitler

Takım ömrü için çözüm:

$$

T = \sol( \frac{C}{V} \sağ)^{1/n}

$$

Maliyet modeline ikame edersek:

$$

C_{pr}(V) = t_l \cdot M + t_m \cdot M + \frac{C_t \cdot t_m}{T} + \frac{t_c \cdot M \cdot t_m}{T}

$$

Bu, parça başına maliyeti kesme hızının bir fonksiyonu olarak tanımlar VV.

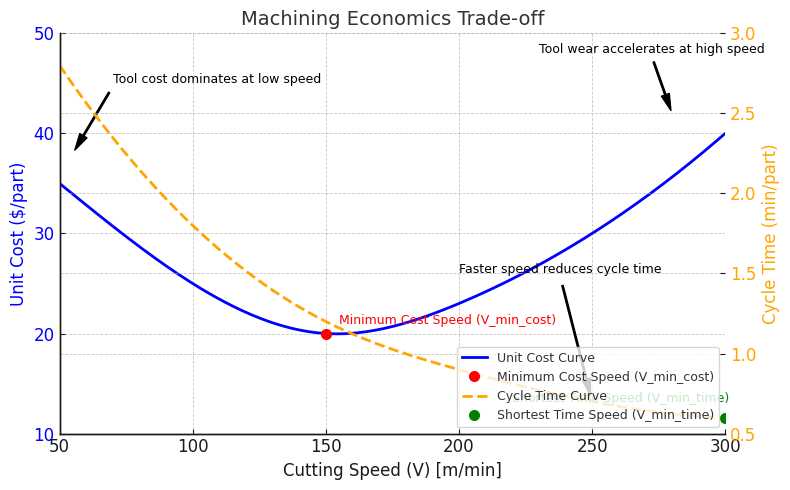

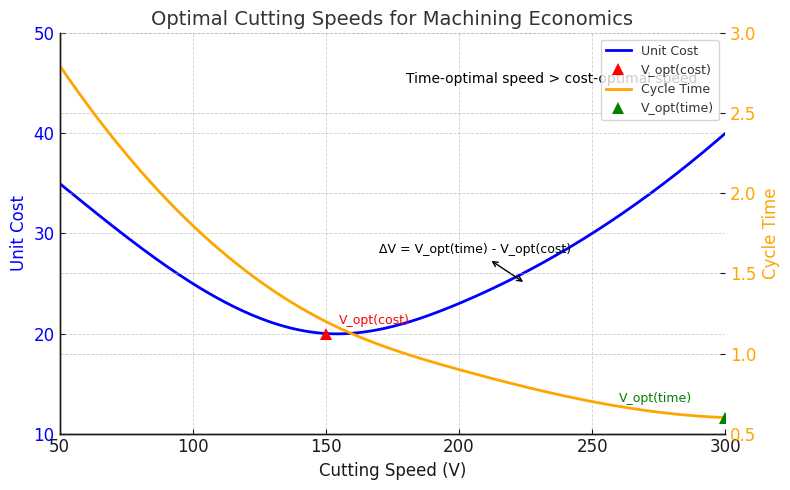

7.0Kesme Hızını Optimize Etme

7.1Minimum Maliyetle Optimum Hız

Birim maliyeti en aza indirmek için maliyet fonksiyonunu kesme hızına göre farklılaştırın VV ve türevi sıfıra ayarlayın:

$$

\frac{d C_{pr}(V)}{dV} = 0

$$

Bu sorunun çözümü, minimum maliyetle optimum kesme hızının elde edilmesini sağlar ve şu şekilde gösterilir:

$$

V_{opt}^{(maliyet)}

$$

Bu, genellikle daha düşük hızlarda daha yüksek takım ömrü nedeniyle üretim süresini en aza indiren hızdan daha düşüktür.

7.2Maksimum Üretim Oranı için Optimum Hız

Parça başına ortalama süre şu şekilde modellenmiştir:

$$

T_{ort}(V) = t_l + t_m + \frac{t_c \cdot t_m}{T}

$$

Yerine koymak TT, ifade bir fonksiyon haline gelir VVZamanı en aza indirmek için:

$$

\frac{d T_{ort}(V)}{dV} = 0

$$

Bu sorunun çözümü, minimum sürede optimum hızın elde edilmesini sağlar:

$$

V_{opt}^{(zaman)}

$$

Tipik olarak,

$$

V_{opt}^{(zaman)} > V_{opt}^{(maliyet)}

$$

Çünkü daha yüksek hız çevrim süresini kısaltır ancak takım tüketimini artırır.

8.0Özet ve Pratik Kılavuzlar

Önemli Noktalar:

- Malzeme SeçimiMaliyetin uygun olduğu durumlarda işleme süresini azaltmak için net şekillere yakın şekiller kullanın; aksi takdirde, minimum atık için standart stok boyutunu optimize edin.

- Araç Stratejisi: Parçaları özellik boyutuna göre ayırın ve MRR'yi en üst düzeye çıkarmak için her bölgede izin verilen en büyük aracı kullanın.

- Besleme Hızı Ayarı:

- Son işlem için: Yüzey kalitesini karşılayan en yüksek ilerlemeyi ayarlayın.

- Kaba işleme için: İlerlemeyi, makine gücünün ve takım kapasitesinin sınırına kadar zorlayın.

- Kesme Hızı Optimizasyonu:

- Takım aşınmasını modellemek için Taylor denklemini kullanın.

- Hedefinize göre hızı optimize edin: daha düşük maliyet ve daha hızlı verim.

- Toplu Üretim Ekonomisi:

- Takım değiştirme süresini, takım maliyetini ve verimsiz işlemleri hesaba katın.

- Uzun vadeli verimliliği dengeleyen kesme hızlarını seçmek için maliyet modellerini kullanın.

9.0Kapanış Düşünceleri

İşleme ekonomisi, CNC ve manuel işleme ortamlarında karar vermeyi iyileştirmek için yapılandırılmış ve nicel bir yöntem sunar. Hedefiniz ister maliyet liderliği ister yüksek hızlı üretim olsun, bu ilkeleri CAM programlama, takım seçimi ve süreç planlamasına entegre etmek, verimlilik ve kârlılıkta ölçülebilir kazanımlar sağlayabilir.