- 1.0Cıvataların Tanımı ve Özellikleri

- 2.0Cıvatalar ve Vidalar: Benzer Görünümlerinin Arkasındaki Temel Farklar

- 3.0Yaygın Cıvata Türleri ve Uygulamaları

- 4.0Cıvata Üretim Süreci: Hammaddeden Bitmiş Ürüne

- 5.0Temel Terminoloji ve Cıvata Spesifikasyonu Yorumu

- 6.0Cıvata Dayanıklılık Sınıfları: "Sayı İşaretlerini" Anlama

- 7.0Cıvata Seçimi ve Montaj Kılavuzu

- 8.0Çözüm

Makine imalatında, inşaat mühendisliğinde, otomotiv endüstrisinde ve hatta günlük mobilya montajında cıvatalar temel ve vazgeçilmez bağlantı elemanları olarak hizmet verir. Bileşenleri birleştirmede, yükleri iletmede ve yapısal stabiliteyi sağlamada kritik bir rol oynarlar. İster büyük bir köprünün çelik bağlantıları, ister hassas makinelerde çekirdek parçaların güvenli bir şekilde sabitlenmesi olsun, cıvataların performansı ve seçimi genel sistemin güvenliğini ve hizmet ömrünü doğrudan etkiler.

1.0Cıvataların Tanımı ve Özellikleri

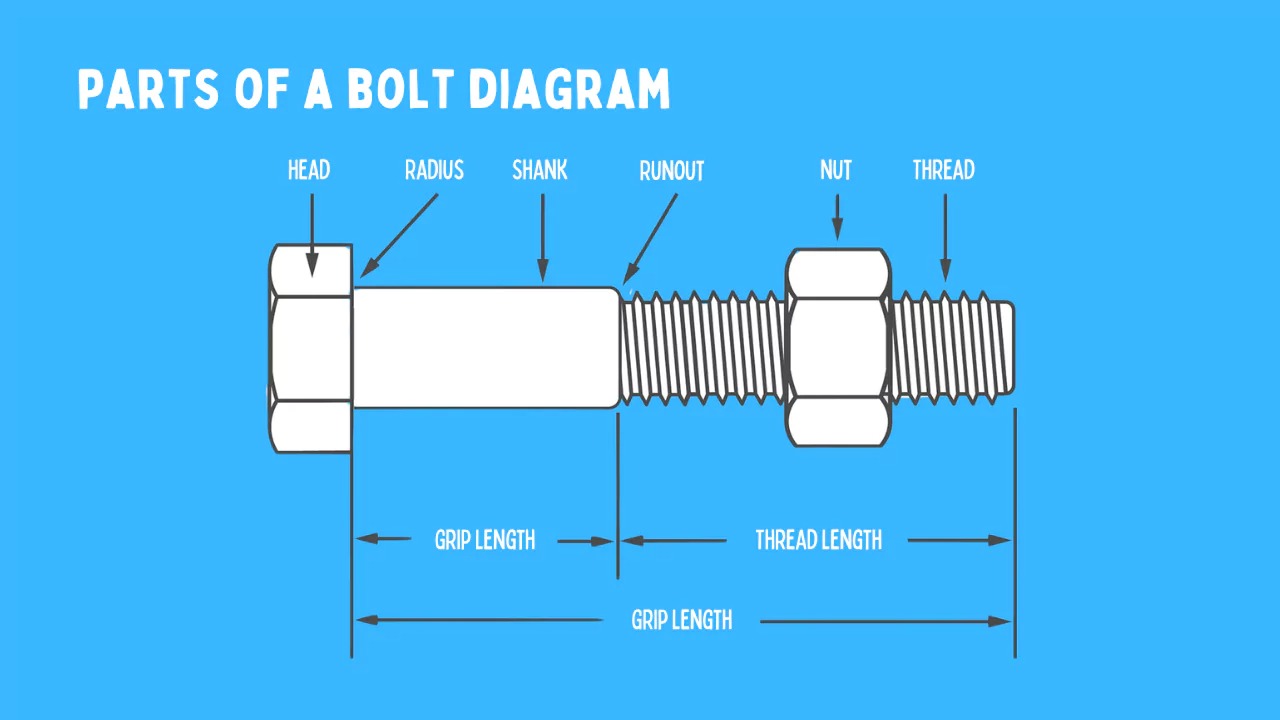

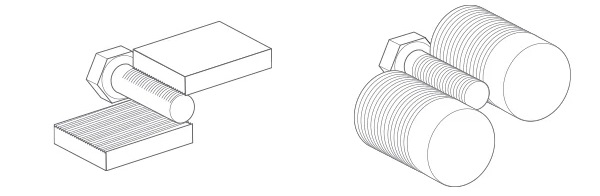

Cıvata, eksenel sıkıştırma kuvveti uygulayarak hizalanmış deliklere sahip iki veya daha fazla bileşeni sıkıca birleştirmek üzere tasarlanmış, dış dişli silindirik bir bağlantı elemanıdır. Bu, parçaların hem eksenel hem de radyal yer değiştirmesini önler. Yapısal olarak, standart bir cıvata, her biri temel bir işlevi yerine getiren üç ana parçadan oluşur:

1.1Cıvata Başı

Baş, cıvatanın bir ucunda bulunur ve genellikle şafttan daha büyük bir çapa sahiptir. Başlıca işlevleri şunlardır:

- Yük dağıtımı: Sıkma sırasında oluşan basıncı, bağlanan parçanın yüzeyine eşit şekilde dağıtarak, deformasyona veya hasara neden olabilecek lokal gerilmeleri önler.

- Bir kavrama noktası sağlamak:Aletlerin (örneğin anahtarlar, soketler) sıkma veya gevşetme amacıyla tork uygulayabileceği sağlam bir yüzey sağlar.

Yaygın baş şekilleri arasında altıgen, yuvarlak, gömme ve kare bulunur:

- Altıgen başlı: En yaygın kullanılanı - altıgen tasarımı sayesinde üretimi kolaydır, birden fazla kavrama açısı sağlar ve verimli tork transferi sağlar, bu da onu yüksek torklu uygulamalar için ideal hale getirir.

- Gömme başlı: Pürüzsüz bir yüzey gerektiren senaryolar (örneğin mobilya panelleri, ekipman kasaları) için uygundur, çünkü başlık malzemeye gömülür ve düz bir yüzey elde edilir.

1.2İncik

Sap, başlığı dişli bölüme bağlar ve genellikle iki parçadan oluşur:

- Pürüzsüz bölüm (gövde): Radyal hareketi önlemek için bağlı bileşendeki deliğe tam olarak oturur. Dişlerin olmaması, diş kökünde (yaygın bir arıza noktası) gerilim yoğunlaşmasını önler ve kesme direncini artırır. Önemli kesme yüklerinin olduğu uygulamalarda (örneğin, çelik yapı bağlantıları), kesme kuvvetinin dişler yerine gövde tarafından karşılanmasını sağlamak için pürüzsüz bölüm, eşleşen yüzeyden tamamen geçmelidir.

- Dişli bölüm: Şaftın diğer ucunda bulunan bu parça, bir somun veya içten dişli bir delikle birleşir. Helisel tasarımı, torku eksenel sıkıştırma kuvvetine dönüştürerek bağlı bileşenleri sabitler.

1.3İplik

Dişler, cıvatanın yüzeyindeki sürekli helezoni sırtlar (kretler) ve oluklardır (kökler), geometrisi bağlantının sağlamlığını ve uyumluluğunu doğrudan etkiler.

- Ortak profiller:

- Üçgen dişler (örneğin standart metrik dişler): Kendiliğinden kilitlenme özelliği ve üretim kolaylığı nedeniyle genel bağlantı elemanlarında yaygın olarak kullanılır.

- Trapez/kare dişler: Cıvatalarda nadirdir; çoğunlukla güç iletiminde kullanılır (örneğin kriko).

- Yön: Sağ elli (saat yönünde sıkılmış) standarttır; sol elli (saat yönünün tersine sıkılmış) ise yalnızca çalışma kuvvetlerinin sağ dişleri gevşetebileceği özel durumlarda (örneğin bisiklet pedalları, daire testere bıçakları) kullanılır.

2.0Cıvatalar ve Vidalar: Benzer Görünümlerinin Arkasındaki Temel Farklar

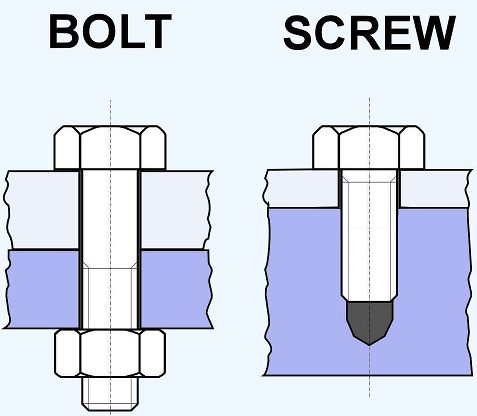

| Boyut | Sürgü | Vida |

| Çekirdek Tanımı | Bileşenlerdeki dişsiz deliklerden geçer; somunla sıkılır. | Deliklere yerleştirilir, önceden oluşturulmuş dişlere geçirilir veya kendi dişini keser (kendinden kılavuzlu); başlık vasıtasıyla sıkılır (somuna gerek yoktur). |

| İplik Özellikleri | Çoğunlukla kısmen dişli (düz şaft + daha kısa dişli bölüm); özel ihtiyaçlar için tam dişli tipleri mevcuttur. | Neredeyse tamamen dişli (dişler başın hemen altından uca kadar uzanır; belirgin bir pürüzsüz sap yoktur). |

| Kurulum Bağımlılığı | Karşı sıkıştırma kuvveti için somun gereklidir; bileşenlerde dişli deliğe gerek yoktur. | Somun gerektirmez; önceden açılmış deliklere takılır veya malzemelere (ahşap, ince sac) diş açar. |

| Araç Kullanımı | Baş kısmından anahtar/lokma ile sıkılır (veya sabit baş + döner somun, örneğin, araba cıvataları). | Baş kısmından aletlerle (tornavida, alyan anahtarı) sıkılır; somun kullanılmaz. |

| Yük Performansı | Pürüzsüz şaft, kesme kuvvetini dağıtır; üstün kesme ve çekme mukavemeti (ağır yükler için uygundur). | Güçlü tutma gücü ancak stres diş köklerinde yoğunlaşır; düşük kesme mukavemeti (hafif hizmet kullanımına uygundur). |

| Tipik Uygulamalar | Yapısal çelik bağlantılar, makine tabanları, boru flanşları ve otomotiv şasileri. | Mobilya montajı, elektronik muhafazaları, sac metal sabitleme ve ağaç işçiliği. |

Özel Not: Sınır durumları (örneğin, doğrudan dişli bir deliğe vidalanan altıgen cıvata) temel ayrımlarını değiştirmez: Cıvatalar doğası gereği somunlarla kullanılmak üzere tasarlanmıştır, vidalar ise malzemelerle/somunlarla doğrudan etkileşime girerek tanımlanır.

3.0Yaygın Cıvata Türleri ve Uygulamaları

Cıvata tasarımı, çalışma koşullarına (yük, bileşen malzemesi, ortam, sökme sıklığı) uygun olmalıdır. Aşağıda, endüstride yaygın olarak kullanılan 10 cıvata türü, temel özellikleri ve uygulamalarıyla birlikte verilmiştir:

3.1Altıgen Cıvatalar

- Temel Özellikler: Kolay anahtar kavraması için altı kenarlı kafa (standart veya alçak profilli); kısmen dişli (kesme direnci için pürüzsüz şaft) veya tamamen dişli tasarımlarda mevcuttur.

- Avantajları: Çok yönlü, uygun maliyetli, verimli tork transferi, çoğu aletle uyumludur.

- Uygulamalar: Genel makine bağlantıları (motor kaidesi-şasi), çelik yapı sekonder bağlantıları, otomotiv motor aksesuar montajı, ev aletleri iç bağlantıları.

3.2Araba Cıvataları

- Temel Özellikler: Yuvarlak/kubbe şeklinde kafa (tutma düzlüğü yok) başın altında kısa kare boyun (dönmeyi önlemek için kare deliklere/malzemelere kilitlenir); neredeyse tamamen dişli (büyük boyutlarda kısmi dişli nadirdir).

- Avantajları: Tek elle sıkmayı sağlar (başı tutmaya gerek yoktur); çıkıntılı başlıkların mallara zarar vermesini önler.

- Uygulamalar: Korkuluk montajı, ahşap kasalar/paletler, dış mekan mobilyaları (park bankları), ahşap parçalı tarım makineleri.

3.3Flanş Cıvataları

- Temel Özellikler: Baş kısmında entegre dairesel flanş (baştan daha büyük); flanş yüzeyleri genellikle tırtıklıdır (kaymaz); bazı tasarımlarda kauçuk/plastik rondelalar bulunur (sızdırmazlık + titreşim direnci).

- Avantajları: Sıkıştırma kuvvetini geniş bir alana yayar (örneğin plastik/alüminyum gibi yumuşak malzemelerin deformasyonunu önler); tırtıklar yüksek titreşimli ortamlarda gevşemeyi azaltır.

- Uygulamalar: Boru flanş bağlantıları (kimyasal/su boru hatları), basınçlı kap kapakları, otomotiv şanzıman-motor bağlantıları, tıbbi ekipman kasaları.

3.4Omuz Cıvataları

- Temel Özellikler: Kafa ile dişli bölüm arasında hassas işlenmiş pürüzsüz silindirik "omuz" (h6/h7 toleransı); omuz çapı > diş çapı; özelleştirilebilir omuz uzunluğu.

- Avantajları: Omuz, eksenelliği sağlamak için dönen/kayar parçalar (rulmanlar, dişliler) için bir konumlandırma referansı görevi görür; dişleri korumak için radyal yükleri taşır.

- Uygulamalar: Yatak yuvası hizalaması, takım tezgahı fikstürleri, baskı makinesi silindirleri, hassas alet montajları.

3.5Genleşme Cıvataları

- Temel Özellikler: Dişli bir çubuktan (korozyon direnci için Q235/45# çelik veya paslanmaz çelik), ince duvarlı genleşme manşonundan (galvanizli/paslanmaz çelik), somundan ve rondeladan oluşur; çubuk ucu konik bir başlığa sahiptir.

- Çalışma Prensibi: Önceden delinmiş beton/duvar deliklerine yerleştirilir; somunun sıkılması konik başlığın manşona doğru çekilmesini ve sürtünmeli ankraj için delik duvarlarına doğru genişlemesini sağlar.

- Uygulamalar: Tavan iskeleti montajı, klima braketleri, elektrik kutuları, duvara monte su ısıtıcıları, tabelalar.

3.6Ankraj Cıvataları

- Temel Özellikler: Betonla yapıştırmak için gömülü uçları (kanca, L-büküm veya ankraj plakası) olan uzun çubuklar; açıkta kalan uç dişlidir; malzemeler arasında orta karbonlu çelik (Q345), alaşımlı çelik veya paslanmaz çelik (aşındırıcı ortamlar) bulunur.

- Avantajları: Beton temellere dökülür; ağır ekipmanlar için olağanüstü tutma gücü sağlar (yük/titreşim altında hareket etmeyi/devrilmeyi önler).

- Uygulamalar: Elektrik santrali buhar türbinleri/jeneratörleri, büyük motorlar (fanlar, pompalar), ağır makine aletleri, köprü destekleri.

3.7Saplama Cıvataları

- Temel Özellikler: Her iki uçta dişli (uyumsuz delikler için aynı veya farklı çaplarda); aralarında düz şaft (daha küçük boyutlarda tamamen dişli olabilir).

- Avantajları: Bir ucu ("sabit uç") dişli bir deliğe kalıcı olarak takılmıştır; diğeri ("servis ucu") bir somunla sabitlenmiştir; sabit dişlere zarar vermeden sık sık sökmeye olanak tanır.

- Uygulamalar: Kimyasal boru flanşları, otomotiv silindir kapağı-blok bağlantıları, valf gövdesi-kapak bağlantıları, kazan muayene kapakları.

3.8U-Cıvatalar

- Temel Özellikler: U şeklinde dişli uçlu tasarım; iç yarıçapı, sabitlenen silindirik nesneye (boru/çubuk) uygundur.

- Avantajları: Yuvarlak nesnelerin etrafına eşit şekilde sıkıştırılabilir (yüzey hasarı olmaz); karmaşık montaj aparatlarına ihtiyaç duyulmadan kolayca monte edilebilir.

- Uygulamalar: Su/ısıtma/gaz borularının sabitlenmesi, kablo tepsilerinin asılması, traktör egzoz borularının bağlanması.

3.9Göz Cıvataları

- Temel Özellikler: Bir ucunda dairesel halka (göz) (kaldırma kancaları için) ve diğer ucunda dış dişler; sabit gözlü (kaynaklı) veya döner gözlü (döner) tasarımlarda mevcuttur.

- Avantajları: Bileşenlerin güvenli bir şekilde kaldırılmasını sağlar; döner gözlü modeller açısal yükleri karşılar.

- Uygulamalar: Kaldırma makine parçaları, havada asılı duran ekipmanlar (aydınlatma, vantilatörler), denizcilik donanımları.

3.10Yüksek Mukavemetli Yapısal Cıvatalar

- Temel Özellikler: Alaşımlı çeliklerden (40Cr, 35CrMo, 42CrMo) üretilmiş ve ısıl işleme tabi tutulmuştur (söndürme + temperleme); mukavemet sınıfları: ISO 10.9/12.9 veya ASTM A325/A490; baş, dereceyle işaretlenmiştir (örneğin, “10.9”, “A325”); yüksek mukavemetli somunlar/rondelalarla eşleştirilmiştir.

- Avantajları: Olağanüstü çekme, akma ve yorulma dayanımı; plastik deformasyona uğramadan yüksek yüklere/dinamik gerilimlere karşı direnç gösterir.

- Uygulamalar: Büyük köprü çelik bağlantıları (kablo destekli köprü kuleleri), yüksek katlı çelik iskeletler, vinç bomları, açık deniz platformları.

4.0Cıvata Üretim Süreci: Hammaddeden Bitmiş Ürüne

Bir cıvatanın üretim süreci, mekanik özelliklerini, boyut doğruluğunu ve hizmet ömrünü belirler. Temel aşamalar şunlardır:

4.1Hammadde Hazırlığı

- Malzeme Seçimi:

- Standart cıvatalar (≤ISO 8.8): Orta/düşük karbonlu çelik (Q235, 45#).

- Yüksek dayanımlı cıvatalar (≥ISO 10.9): Alaşımlı çelik (yorulma direnci için 40Cr, 35CrMo, 42CrMo veya 40CrNiMoA).

- Korozyona dayanıklı cıvatalar: Paslanmaz çelik (304, 316), pirinç, naylon.

- Yüksek sıcaklık cıvataları: Isıya dayanıklı alaşımlar (Inconel 718, ASTM A193 B7).

- Ön işlem: Çelik çubuklar (büyük cıvatalar) veya teller (orta/küçük cıvatalar) kullanın; yüzeyleri temizleyin (pas/yağı temizleyin) ve malzemede kusurlar (örneğin çatlaklar, kalıntılar) olup olmadığını kontrol edin.

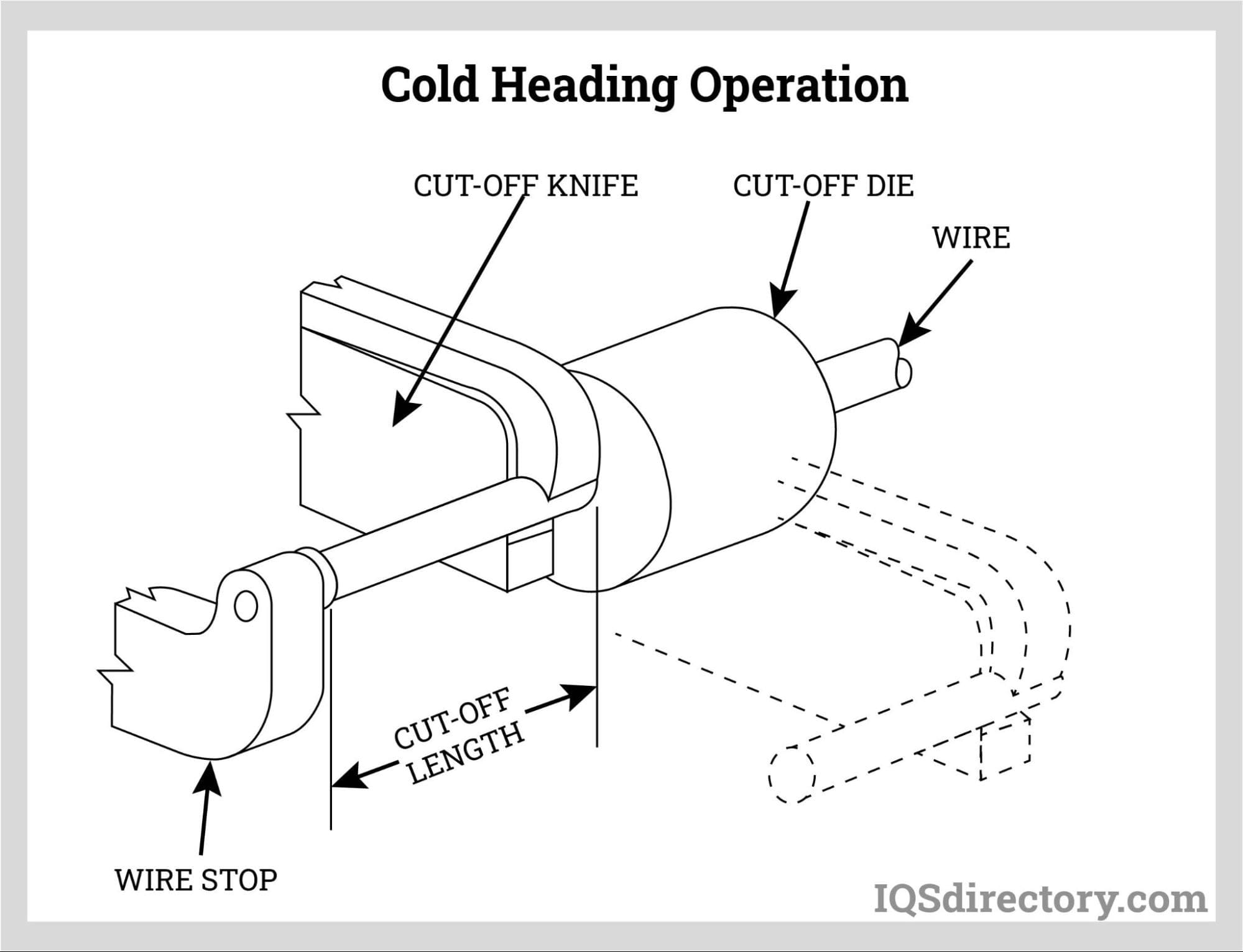

4.2Şekillendirme: Baş ve Şaft Şekillendirme

- Soğuk Başlık: Orta/küçük cıvatalar için en yaygın olanıdır; çok istasyonlu makineler kullanılarak oda sıcaklığında boşluklar oluşturur (yüksek verimlilik, iyi yüzey kalitesi).

- Sıcak Dövme: Büyük/kalın cıvatalar için kullanılır; çeliği yeniden kristalleşme sıcaklığının (~800–1200°C) üzerine ısıtır ve kalıplara presler (yüksek mukavemetli malzemeleri barındırır).

4.3Pah kırma

- Amaç: Cıvatanın dişli ucu, diş aralığının yaklaşık 0,5-1 katı uzunluğunda, 45°–60° açıyla pah kırılmıştır. Bu koniklik, cıvatanın deliklere düzgün bir şekilde girmesine yardımcı olur ve montaj sırasında dişlerin hasar görmesini önler.

- Proses ve Ekipman: Pah kırma işlemi genellikle boyutsal hassasiyeti sağlamak için şekillendirmeden sonra ve diş açmadan önce yapılır. Endüstriyel üretimde, Çubuk Pah Kırma Makinesi Manuel işleme göre tutarlı açılar, pürüzsüz yüzeyler ve daha yüksek verimlilik sağladığı için sıklıkla kullanılır.

4.4İplik geçirme

- Diş Açma: Yüksek mukavemetli cıvatalar için diş açma işlemi genellikle bir İplik Haddeleme MakinesiBu işlemde, önceden şekillendirilmiş boşluklar spiral oluklu silindirler arasında preslenerek metalin plastik olarak akması ve dişler oluşturması sağlanır. Bu yöntem malzemeyi aşındırmaz ve daha güçlü ve yorulma direnci iyileştirilmiş dişler elde edilmesini sağlar. Yüksek mukavemetli alaşımlardan yapılmış cıvatalar için, sertliği azaltmak ve silindir aşınmasını en aza indirmek için ön tavlama gerekebilir.

- İplik Kesme: Küçük parti veya özel üretim cıvatalar için, torna, kılavuz veya kalıplarla kesilerek diş açma işlemi yapılabilir. Bu yöntem üretimde esneklik sağlasa da, haddelenmiş dişlere kıyasla nispeten daha düşük mukavemetli dişler üretir ve genellikle daha yüksek işleme maliyetlerine neden olur.

4.5Isıl İşlem

- Standart cıvatalar (≤ISO 8.8): Normalleştirme (sünekliği artırır, iç gerilimi azaltır).

- Yüksek mukavemetli cıvatalar (≥ISO 10.9): Mukavemet ve tokluğu arttırmak için söndürme (800–900°C'ye kadar ısıtma, hızlı soğutma) + temperleme (400–600°C'ye kadar ısıtma, yavaş soğutma).

- Özel cıvatalar: Çözelti işlemi (paslanmaz çelik, korozyon direncini artırır) veya karbürleme (aşınmaya dayanıklı cıvatalar, örneğin tarım makineleri).

4.6Yüzey İşlem

- Çinko kaplama (galvanik kaplama/sıcak daldırma): İç ve kuru ortamlarda korozyon direnci; sıcak daldırma çinko dış mekan kullanımında daha iyi koruma sağlar.

- Nikel/krom kaplama: Dekoratif + korozyon direnci (örneğin mobilya, tüketici elektroniği).

- Dacromet kaplama: Deniz/kimyasal ortamlar için üstün korozyon direnci (hidrojen gevrekleşmesi riski yok).

- Karartma/fosfatlama: Kapalı ve düşük korozyonlu ortamlar için düşük maliyetli pas önleme (örneğin, makine iç cıvataları).

4.7Kalite Kontrolü

- Boyutsal kontroller: Diş çapını (ana/küçük/adım), uzunluğu, pah ve toleransı (örneğin, adım çapı için IT8) doğrulayın.

- Mekanik testler: Çekme dayanımı, akma dayanımı, sertlik (Rockwell/Brinell) ve kesme dayanımı.

- Yüzey kontrolleri: Kaplama kusurlarını (soyulma, kabarcıklar) veya çatlakları kontrol edin.

5.0Temel Terminoloji ve Cıvata Spesifikasyonu Yorumu

Cıvata uyumluluğu ve yük taşıma kapasitesi için teknik parametreleri anlamak kritik öneme sahiptir. Aşağıda temel terimler ve şartname hazırlama yöntemleri yer almaktadır:

5.1Konuyla İlgili Terimler

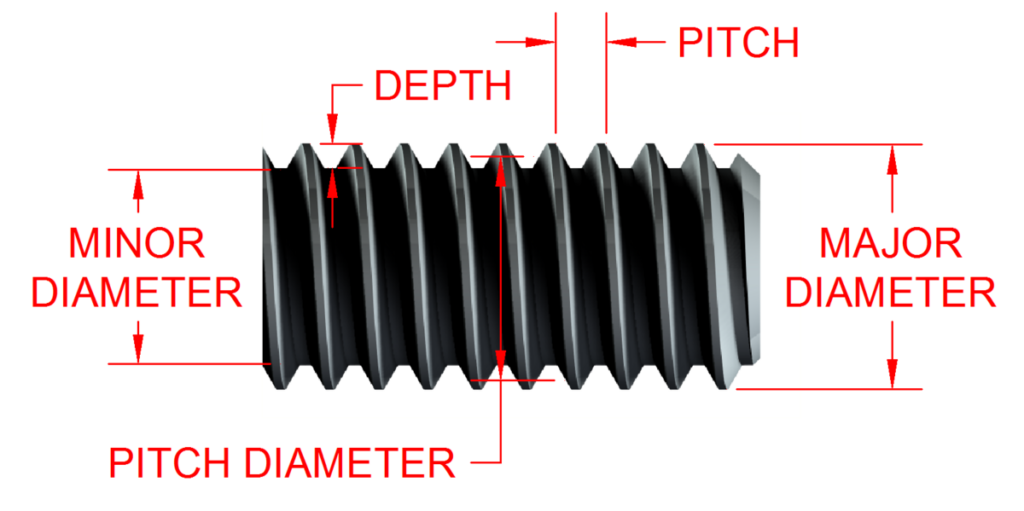

(1) Diş Çapı

- Büyük Çap (d): En büyük diş çapı (tepe-tepe); nominal cıvata çapına eşittir (örneğin, M10 = 10 mm). Somun seçimini belirler (somunun küçük çapı, cıvatanın büyük çapıyla eşleşmelidir).

- Küçük Çap (d1): En küçük diş çapı (kökten köke); doğrudan kesme dayanımını etkiler (daha büyük d1 = daha büyük kesme alanı).

- Adım Çapı (d2): Büyük/küçük çapların ortalaması; diş uyumunun anahtarı (sapma gevşek/sıkı montaja neden olur, IT8 sınıfına göre kontrol edilir).

(2) İnç Başına Diş Sayısı ve Diş Sayısı (TPI)

- Adım (P, metrik): Bitişik tepe noktaları arasındaki eksenel mesafe (mm). Kaba diş aralığı varsayılan değerdir (örneğin, M10 = 1,5 mm); ince diş aralığı açıkça işaretlenmiştir (örneğin, M10×1,0).

- TPI (emperyal): İnç başına diş sayısı (1 inç = 25,4 mm). Örnek: 1/4”-20 = 20 TPI (adım ≈ 1,27 mm).

(3) Diş Yönü ve Profili

- Yön: Sağ el (RH, standart); sol el (LH, işaretli, örneğin, M10×1.0×50-LH).

- Profil: 60° üçgen (standart metrik/UNC/UNF dişler); 55° Whitworth (borulama, cıvatalar için nadir).

5.2Boyutla İlgili Terimler

(1) Nominal Uzunluk (L)

- Tanım: Cıvatanın eksenel uzunluğu, baş tipine göre farklı şekilde ölçülür:

- Altıgen/yuvarlak baş: Başlığın yatak yüzeyinden (alt düz) sap ucuna kadar.

- Gömme başlı: Başlığın üst yüzeyinden (malzemeyle aynı hizada) sap ucuna kadar.

- Seçim Kuralı: Cıvatanın tüm bileşenlerden geçtiğinden ve somundan 1–3 diş dönüşü dışarı çıktığından emin olun (çok kısa = düşük sıkıştırma kuvveti; çok uzun = malzeme israfı/müdahale).

(2) Şaft Çapı (d)

- Pürüzsüz şaftın çapı (nominal çapa eşit, örneğin M10 = 10 mm). Parçalardaki delik boyutu: şaft çapından 0,1–0,3 mm (metrik) veya 0,004–0,012 inç (emperyal) daha büyüktür (pürüzsüz yerleştirme için).

(3) Pah (C)

- Montajı yönlendirmek ve dişleri korumak için şaftın konik ucu (45°/60° açı, uzunluk 0,5–1× aralık).

5.3Şartname Örnekleri

Metrik Cıvata (ISO Standardı): M12-1.75×60-8.8-Zn

- M: Metrik diş

- 12: Nominal çap (12 mm)

- 75: Pitch (kaba, M12 için varsayılan)

- 60: Nominal uzunluk (60 mm)

- 8: Mukavemet derecesi (çekme mukavemeti ≥800 MPa, akma mukavemeti ≥640 MPa)

- Zn: Çinko kaplamalı yüzey

İmparatorluk Cıvatası (SAE Standardı): 5/16”-18×3”-5. Sınıf-HD

- 5/16”: Nominal çap (~7,94 mm)

- 18: TPI = 18 (adım ≈1,41 mm)

- 3”: Nominal uzunluk (~76,2 mm)

- Sınıf 5: Mukavemet derecesi (çekme ≥120 ksi, akma ≥92 ksi)

- HD: Altıgen başlı

6.0Cıvata Dayanıklılık Sınıfları: "Sayı İşaretlerini" Anlama

Mukavemet dereceleri, cıvatanın çekme/akma mukavemetini yansıtır ve standartlar bölgeye göre değişir. En yaygın olanları ISO (metrik), SAE (İngiliz ölçü birimi) ve ASTM'dir (özel uygulamalar).

6.1ISO Standartları (Metrik Cıvatalar, Küresel Kullanım)

ISO 898-1'de tanımlanan, nokta ile ayrılmış iki sayı olarak ifade edilir (örneğin, 8.8):

- Birinci sayı: Minimum çekme dayanımı (UTS) (MPa × 100) (örneğin, “8” = ≥800 MPa).

- İkinci sayı: Akma oranı (akma dayanımı/UTS) × 0,1 (örneğin, “8” = akma dayanımı ≥800 × 0,8 = 640 MPa).

| ISO Sınıfı | Min Çekme Dayanımı (MPa) | Min Akma Dayanımı (MPa) | Malzeme | Tipik Uygulamalar |

| 4.6 | 400 | 240 | Düşük karbonlu çelik (Q215) | Hafif hizmet tipi (mobilya, basit braketler) |

| 5.8 | 500 | 400 | Orta karbonlu çelik (Q235) | Genel makineler (motorlu ataşmanlar) |

| 8.8 | 800 | 640 | 45# çelik / 40Cr | Ağır hizmet tipi (ekipman tabanları, boru hatları) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Yüksek mukavemetli (otomotiv şasisi) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Aşırı güç (havacılık, ağır makine) |

6.2SAE Standartları (İmparatorluk Cıvataları, ABD Baskın)

SAE J429 tarafından tanımlanan, "Derece + sayı" (örneğin, Derece 5) olarak ifade edilen, ksi cinsinden birimler (1 ksi = 6,89 MPa):

| SAE Sınıfı | Min Çekme Dayanımı (ksi) | Min Akma Gücü (ksi) | Malzeme | Tipik Uygulamalar |

| 2. Sınıf | 74 | 33 | Düşük karbonlu çelik | Hafif hizmet tipi (cihaz muhafazaları) |

| 5. Sınıf | 120 | 92 | 1045 çelik | Genel ağır hizmet tipi (motor braketleri) |

| 8. Sınıf | 150 | 130 | 4140 çelik | Yüksek mukavemetli (tahrik milleri, ağır ekipman) |

6.3ASTM Standartları (Özel Uygulamalar, ABD'de Geçerli)

Yüksek sıcaklık, yüksek basınç veya korozyona dayanıklı senaryolara odaklanın:

| ASTM Standard | Güç Eşdeğeri | Malzeme | Uygulamalar |

| ASTM A307 | SAE Sınıf 2 | Karbon çeliği | Hafif hizmet tipi bina (tavan iskeletleri) |

| ASTM A325 | ISO 8.8 (yaklaşık) | Alaşımlı çelik (1045, 4140) | Çelik yapılar (köprüler, gökdelenler) |

| ASTM A490 | ISO 10.9 (yaklaşık) | Yüksek mukavemetli alaşımlı çelik | Aşırı yük çelik yapıları |

| ASTM A193 B7 | ISO 10.9 | Krom-molibden çeliği | Yüksek sıcaklık (kimyasal boru hatları, maks. 482°C) |

| ASTM A193 B16 | ISO 12.9 | Nikel-krom-molibden çeliği | Ultra yüksek sıcaklık (kazanlar, maks. 649°C) |

6.4Dayanıklılık Derecelerinin Seçilmesine İlişkin İlkeler

- Aşırı spesifikasyondan kaçının: Yüksek mukavemetli cıvatalar pahalıdır ve eşleşen somun/rondela gerektirir (örneğin, mobilyalar için 4.6/5.8 yeterlidir).

- Yük/ortam eşleşmesi: Kesme/dinamik yükler (otomotiv şasisi) ≥ISO 8.8 gerektirir; yüksek sıcaklık (kazanlar) ASTM A193 gerektirir; korozyon, eşdeğer mukavemete sahip paslanmaz çelik (304/316) gerektirir.

- Sınıf karışımı yok: 8. Dereceyi 2. Derece (yetersiz mukavemet) ile veya tam tersi (aşırı sıkıştırma kuvveti bileşenleri deforme eder) ile değiştirmeyin.

7.0Cıvata Seçimi ve Montaj Kılavuzu

Cıvata seçimi, çalışma koşulları, parametre uyumu ve maliyet kontrolü arasında denge kurmalıdır. Adım adım şu mantığı izleyin:

7.1Çalışma Koşullarını Açıklayın

(1) Yük Türü ve Büyüklüğü

- Yük Türü:

- Gerilim (örneğin, kaldırma cıvataları): Tam/kısmen dişli cıvatalar (yeterli diş bağlantısını sağlayın).

- Kesme (örneğin çelik bağlantıları): Kısmen dişli cıvatalar (pürüzsüz şaft kesme kuvvetini dağıtır, diş kökü hasarını önler).

- Kombine çekme-kesme (örneğin, tahrik milleri): Pürüzsüz şaftlı yüksek dayanımlı cıvatalar (≥ISO 8.8).

- Yük Büyüklüğü: Gerekli çekme/akma dayanımını hesaplayın (örneğin, ≥600 MPa → ISO 8.8).

(2) Kurulum Ortamı

- Aşındırıcı (nemli/asidik/deniz): Paslanmaz çelik (304/316) veya Dacromet kaplamalı cıvatalar.

- Yüksek sıcaklık (>200°C): ASTM A193 B7/B16 veya Inconel cıvatalar.

- Yüksek titreşimli (motorlar): Flanş cıvataları (tırtıklı) + kilitleme somunları/diş kilitleme yapıştırıcıları.

(3) Montaj/Bakım İhtiyaçları

- Sık sık sökme: Saplamalı cıvatalar (sabit uç, diş açılmış delikleri korur).

- Sınırlı alan: Alçak profilli altıgen cıvatalar veya gömme başlı cıvatalar.

- Tek elle kullanım: Taşıyıcı civatalar (kare boyun, dönmeyi engeller).

7.2Çekirdek Parametrelerini Eşleştir

- Boyutsal Eşleştirme:

- Çap: Bileşenin deliğinden geçen çapa uyun (saptan 0,1–0,3 mm daha büyük).

- Uzunluk: Toplam bileşen kalınlığı + somun kalınlığı + 1–3 diş dönüşü (örneğin, 20 mm bileşen + 8 mm somun → 30 mm cıvata).

- Diş tipi: Metrik/emperyal (birbirinin yerine kullanılamaz).

- Malzeme/Yüzey İşlem Eşleşmesi:

- Genel kullanım: 45# çelik + çinko kaplama.

- Korozyon: 316 paslanmaz çelik.

- Dış mekan: Sıcak daldırma çinko kaplama.

7.3Maliyet Kontrolü

- Standart boyutları tercih edin: M6/M8/M10 (seri üretim, daha düşük maliyet) özel ölçülere göre.

- Malzemeyi/işlemi optimize edin: Karbon çeliği (alaşımlı çelikten daha ucuz) + soğuk dövme (sıcak dövmeden daha ucuz) + diş haddeleme (kesmeden daha ucuz).

7.4Kurulum Notları

- Doğru araçları kullanın: Anahtar/yuva boyutunu eşleştirin (kayan ve kafalara zarar veren ayarlanabilir anahtarlardan kaçının).

- Sıkma torkunu kontrol edin: Tork tablolarını izleyin (örneğin, M10×8,8 → 35–45 N·m; aşırı tork = cıvata kırılması/deformasyonu; yetersiz = düşük sıkıştırma kuvveti).

- Hidrojen gevrekleşmesini önleyin: Yüksek mukavemetli cıvatalar (≥ISO 10.9) kaplama sonrası hidrojen gidermeye ihtiyaç duyar (200–230°C'de 2–4 saat).

- Düzenli denetim: Titreşime meyilli cıvatalar (motor) → periyodik olarak tekrar sıkılmalıdır.

8.0Çözüm

Cıvatalar, küçük olmalarına rağmen mekanik ve yapısal güvenliğin omurgasını oluşturur. Tasarımları, üretimleri ve seçimleri hassas bir mühendislik mantığına dayanır; "kesme yükleri için pürüzsüz şaft"tan "aşırı dayanıklılık için ISO 12.9"a kadar her ayrıntı gerçek dünya ihtiyaçlarıyla uyumludur.

Bağlantı güvenilirliğini sağlamak için, "cıvatalar geneldir" veya "daha yüksek mukavemet = daha iyidir" gibi yanlış anlamalardan kaçının. Bunun yerine, yükleri, ortamları ve parametreleri sistematik olarak analiz edin ve terminolojiyi (örneğin, pah kırma) üretime (örneğin, şekillendirme sonrası pah kırma) ve montaja (örneğin, kılavuzlu yerleştirme) bağlayın.

Mühendisler, teknisyenler ve operatörler için bu bilgiye hakim olmak yalnızca verimliliği artırmakla kalmaz, aynı zamanda uzun vadede ekipman/yapı istikrarını da korur.

Referanslar

wilsongarner.com/cıvata-nedir/

www.fastenright.com/blog/cıvatalar-ve-vidalar-fark-nedir

www.iqsdirectory.com/articles/bolts/types-of-bolts.html

www.bwindustrialsales.com/resources/difference-between-screw-and-bolt