- 1.0Endüstriyel üretimde alüminyum ekstrüzyonu neden tercih edilen yöntemdir?

- 2.0Alüminyum Alaşımlarının Ekstrüzyon İçin Temel Malzeme Avantajları Nelerdir?

- 3.0Ekstrüzyon Prosesi Ne Gibi Benzersiz Rekabet Avantajları Sağlar?

- 4.0Alüminyum Ekstrüzyon Prosesinin Temel Prensipleri ve Adımları Nelerdir?

- 4.1Alüminyum Ekstrüzyonunun Temel Prensibi Nedir?

- 4.2Kütükten nihai ekstrüzyona kadar olan temel üretim aşamaları nelerdir?

- 4.3Alüminyum Ekstrüzyonunun Temel Teknik Parametreleri Nasıl Kontrol Edilir?

- 4.4Ekstrüzyon oranı, ürün mukavemeti ve işleme zorluğu arasında nasıl bir denge sağlar?

- 4.5Şekil faktörü ve çevreleyen daire çapı, süreç tasarımını nasıl etkiler?

- 4.6Şekil Faktörü Sınıflandırması ve Proses Gereksinimleri

- 4.7Çevreleyen Daire Çapı ve Baskı Seçimi

- 4.8Sıcaklık ve Ekstrüzyon Hızı İçin Başlıca Kontrol Noktaları Nelerdir?

- 4.9Alüminyum Alaşım Kaliteleri ve Isıl İşlem Süreçleri Nasıl Seçilir?

- 5.0Yaygın Alüminyum Alaşım Kaliteleri İçin Seçim Kılavuzu Nedir?

- 6.0Farklı Isıl İşlem Koşulları İçin Uygulama Senaryoları Nelerdir?

- 7.0Alüminyum ekstrüzyonunda sık karşılaşılan kusurlar nasıl önlenebilir?

- 8.0Alüminyum Ekstrüzyonunda Sık Görülen Hata Türleri Nelerdir?

- 9.0Bu kusurların nedenleri ve önleyici tedbirler nelerdir?

- 10.0Alüminyum Ekstrüzyon Ürünlerinin Temel Uygulama Alanları Nelerdir?

- 11.0Sıkça Sorulan Sorular (SSS)

1.0Endüstriyel üretimde alüminyum ekstrüzyonu neden tercih edilen yöntemdir?

Alüminyum ekstrüzyonu, alüminyum alaşımının özelliklerinin ve ekstrüzyon işleminin kendisinin sunduğu avantajların birleşimi sayesinde tercih edilen bir üretim çözümü haline gelmiştir. Bu ikisi birlikte, performans, maliyet verimliliği ve sürdürülebilirlik açısından yeri doldurulamaz bir rekabet gücü sağlamaktadır.

2.0Alüminyum Alaşımlarının Ekstrüzyon İçin Temel Malzeme Avantajları Nelerdir?

Alüminyum alaşımları, ekstrüzyon için doğal olarak çok uygundur. Çelik ve bakır gibi geleneksel metallerle karşılaştırıldığında, temel performans ölçütlerinde belirgin avantajlar sunarlar:

- Son derece hafifYoğunluğu yalnızca 2,7 g/cm³ olan (çeliğin yaklaşık üçte biri kadar) alüminyum ekstrüzyonlar, eşdeğer mukavemet gereksinimleri altında bileşen ağırlığını 10%–20% oranında azaltabilir; bu da onları araç hafifletme ve giydirme cephe sistemlerinde yapısal optimizasyon için ideal hale getirir.

- Yüksek mukavemet ve şekillendirilebilirlikStandart alüminyum alaşımları 100-150 MPa arasında akma dayanımı sunar ve ısıl işlemden sonra bu değer 240 MPa'yı aşabilir. Bu denge, hem hafif hassas bileşenleri hem de iskele ve köprü korkulukları gibi ağır hizmet tipi yapısal uygulamaları destekler.

- Doğal korozyon direnciAlüminyum, havada hızla yoğun bir Al₂O₃ oksit tabakası oluşturarak, kaplamasız ürünlerin uzun süreli dış mekan kullanımına paslanmadan dayanmasını sağlar. Anodizasyon veya toz boya ile birleştirildiğinde, kıyı ve endüstriyel ortamlar için korozyon direnci daha da artırılır.

- Yüksek sürdürülebilirlik ve geri dönüştürülebilirlikAlüminyum 100% oranında geri dönüştürülebilir. Geri dönüştürülmüş alüminyum üretimi, birincil alüminyum için gereken enerjinin yalnızca yaklaşık 5%'sini tüketir; bu da karbon emisyonlarını 95%'ye kadar azaltır ve küresel karbonsuzlaştırma girişimleriyle uyumludur.

- Kapsamlı fonksiyonel performansAlüminyumun ısı iletkenliği çeliğe göre yaklaşık beş kat daha fazladır, bu da onu ısı dağıtıcılar için ideal kılar. Mükemmel elektrik iletkenliği ve düşük ağırlığı, bara ve iletken destekler için uygundur; manyetik olmayan ve yanmaz özellikleri ise tıbbi ve yangına dayanıklı bina uygulamalarındaki gereksinimleri karşılar.

3.0Ekstrüzyon Prosesi Ne Gibi Benzersiz Rekabet Avantajları Sağlar?

Eğer alüminyum alaşımı “üstün kaliteli temel malzeme” ise, ekstrüzyon da “hassas şekillendirme aracı”dır. Isı ve basıncı tek bir şekillendirme işleminde birleştirerek, ekstrüzyon geleneksel yöntemlerle elde edilmesi zor avantajlar sunar:

- Olağanüstü tasarım özgürlüğüÇok kanallı profiller, içi boş odalar ve düzensiz geometriler de dahil olmak üzere karmaşık kesitler, ikincil kaynak işlemine gerek kalmadan tek adımda ekstrüde edilebiliyor; bu da zayıf bağlantıları ortadan kaldırarak verimliliği ve boyutsal doğruluğu önemli ölçüde artırıyor.

- Yüksek boyutlu tutarlılıkModern ekstrüzyon ekipmanları, standart profil toleranslarını ±0,1 mm içinde kontrol ederken, yüksek hassasiyetli ürünler ±0,05 mm'ye kadar ulaşır. Sürekli şekillendirme, dökümde yaygın olan değişkenliği önleyerek, partiler arasında homojen boyutlar ve performans sağlar.

- İşleme ve montaj kolaylığıAlüminyumun kesilmesi, delinmesi ve bükülmesi kolaydır. T-kanalları ve vida kanalları gibi montaj özellikleri ekstrüzyon sırasında entegre edilebilir, böylece ikincil delme veya kaynak işlemi ortadan kalkar ve montaj verimliliği 1'den fazla artar.

- Mükemmel yüzey işleme uyumluluğuEkstrüzyon profilleri, anotlama, toz boyama ve elektroforetik boyama işlemlerini kolaylıkla destekleyerek, farklı uygulamalara uygun korozyon direnci, aşınma direnci ve estetik yüzeyler sunar.

4.0Alüminyum Ekstrüzyon Prosesinin Temel Prensipleri ve Adımları Nelerdir?

Alüminyum ekstrüzyon işlemi, "termal yumuşatma + kalıp şekillendirme + sürekli şekillendirme" olarak özetlenebilir. Kütükten nihai ürüne kadar, tutarlı kaliteyi sağlamak için çok sayıda hassas kontrollü adım birlikte çalışır.

4.1Alüminyum Ekstrüzyonunun Temel Prensibi Nedir?

Alüminyum ekstrüzyonu, alüminyum alaşım kütüklerinin yaklaşık 450-500°C'de termoplastik bir duruma ısıtılmasını içerir. Ekstrüzyon presi tarafından oluşturulan yüksek basınç (tipik olarak 100-300 MPa) altında, metal, belirli bir kesite sahip profiller, borular veya çubuklar oluşturmak üzere özel olarak tasarlanmış bir kalıptan geçmeye zorlanır. İşlem, diş macunu sıkmaya benzer: kütük malzeme, kalıp ise çıkış görevi görür; ancak kusurları önlemek için sıcaklık, basınç ve hızın hassas kontrolü çok önemlidir. Yapısal gereksinimlere bağlı olarak, ekstrüzyon esas olarak iki tipe ayrılır:

- Doğrudan ekstrüzyonPiyasada 801.300 tonun üzerinde üretim hacmine sahip olan bu sistemde, kütük doğrudan piston tarafından kalıba doğru itilir. Basit kurulumu ve yüksek verimliliğiyle katı çubuklar, standart profiller ve basit borular için uygun olan bu işlem, yüksek verimlilik sunar.

- İçi boş ekstrüzyonMetal, bir kalıp köprüsüyle bölünür ve kaynak odasında yeniden birleştirildikten sonra içi boş bir profil olarak dışarı çıkar. Bu daha karmaşık işlem, perde duvar çerçevelerinde ve otomotiv yapısal bileşenlerinde kullanılan entegre içi boş profillerin üretilmesini sağlar.

4.2Kütükten nihai ekstrüzyona kadar olan temel üretim aşamaları nelerdir?

Komple bir alüminyum ekstrüzyon hattı, her biri sıkı teknik standartlara tabi olan yedi temel aşamadan oluşur:

- Hammadde hazırlığıAlaşım elementleri, performans gereksinimlerini karşılayacak şekilde oranlanır, eritilir ve kütükler halinde dökülür. Homojenizasyon tavlaması ayrışmayı ortadan kaldırırken, ultrasonik muayene gözeneklilik veya çatlak içeren kütükleri ayıklayarak malzeme bütünlüğünü sağlar.

- Kalıp tasarımı ve üretimiKesit çizimlerine dayanarak, kalıplar CAD kullanılarak tasarlanır ve metal akışını kontrol etmek için simülasyon yazılımı ile optimize edilir. Genellikle H13 takım çeliği kullanılır ve kalıp toleransları ±0,03 mm içinde kontrol edilir. Kalıp ömrünü uzatmak için nitrürleme veya PVD kaplamalar uygulanır.

- IsıtmaKütükler alaşım bileşimine bağlı olarak 450–500°C'ye kadar ısıtılırken, kalıplar düzgün metal akışı, uygun plastiklik ve kalıp aşınmasının veya yüzey çizilmesinin azaltılması için 250–350°C'ye kadar önceden ısıtılır.

- Ekstrüzyon şekillendirmeIsıtılmış kütükler konteynere yüklenir ve piston, profili kalıptan sürekli olarak geçirmek için 5-15 m/dak hızlarda basınç uygular. Basit kesitler daha yüksek hızlara izin verirken, karmaşık geometriler sürtünmeyi en aza indirmek için daha düşük hızlar ve grafit bazlı yağlama gerektirir.

- Soğutma ve düzleştirmeSıcak ekstrüzyon (300–400°C) işlemleri, boyutların sabitlenmesi için hava veya su kullanılarak hızla soğutulur. Hidrolik doğrultma, düzlük ve tolerans gereksinimlerini karşılamak için bükülme veya burulma sorunlarını giderir.

- Kesme ve ikincil imalatProfiller, oksidasyonu veya deformasyonu önlemek için soğutma sistemli özel alüminyum kesme testereleri kullanılarak müşteri tarafından belirtilen uzunluklarda (tipik olarak 3-6 m) kesilir. Çerçeve ve destek bileşenleri, çatlamayı veya geri yaylanmayı önlemek için hassas kontrolle eğriler veya açılar elde etmek üzere bükme işlemlerine tabi tutulabilir.

- Yüzey işleme ve son kontrolUygulama gereksinimlerine bağlı olarak, korozyon direncini ve görünümü iyileştirmek için anotlama veya toz boyama uygulanır. Kumpas ve CMM'ler kullanılarak boyut kontrolleri yapılır, mekanik özelliklerden numune alınır ve ultrasonik test ile iç kusurlar tespit edilir. Nitelikli ürünler, nakliye sırasında korunmaları için filmle sarılır.

4.3Alüminyum Ekstrüzyonunun Temel Teknik Parametreleri Nasıl Kontrol Edilir?

Teknik parametreler, ürün kalitesini ve üretim verimliliğini doğrudan belirler. Temel parametrelerin kontrol mantığına hakim olmak, yüksek kaliteli alüminyum ekstrüzyonu elde etmek için şarttır.

4.4Ekstrüzyon oranı, ürün mukavemeti ve işleme zorluğu arasında nasıl bir denge sağlar?

Ekstrüzyon oranı, ham maddenin kesit alanının, nihai ürünün kesit alanına oranıdır ve şu şekilde hesaplanır: Ekstrüzyon oranı (K) = Ham madde alanı (A₀) / Nihai profil alanı (A₁).

| Ekstrüzyon Oranı Aralığı | Özellikler ve Etkiler |

| K < 20 | Yetersiz metal deformasyonu, iri tanelere, düşük mukavemete ve mikroyapısal homojen olmama riskinin artmasına yol açar. |

| K > 80 | Ekstrüzyon basıncı hızla artar, bu da kalıp aşınmasını hızlandırır ve yüzeyde çizik ve çatlama olasılığını artırır. |

| 30–60 (6063/6061 için en uygun) | Yeterli deformasyon, mükemmel mekanik özellikler ve verimlilik ile kalıp ömrü arasında dengeli bir denge sağlar. |

4.5Şekil faktörü ve çevreleyen daire çapı, süreç tasarımını nasıl etkiler?

4.6Şekil Faktörü Sınıflandırması ve Proses Gereksinimleri

Şekil faktörüKesit çevresinin alana oranı olarak tanımlanan bu değer, profil karmaşıklığını gösterir. Daha yüksek değerler, metal akışının daha zor olduğunu gösterir.

| Şekil Faktörü Aralığı | Profil Türü | İşlem Gereksinimleri |

| < 100 | Basit kesitler (yuvarlak, dikdörtgen) | Düşük ekstrüzyon zorluğu, daha yüksek hızlar ve daha yüksek ekstrüzyon oranları için uygundur. |

| > 200 | Karmaşık kesitler (çok yuvalı, ince duvarlı, düzensiz) | Bükülmeyi ve düzensiz duvar kalınlığını önlemek için ekstrüzyon hızının düşürülmesi ve kalıp akışının optimize edilmesi gerekir. |

4.7Çevreleyen Daire Çapı ve Baskı Seçimi

Çevreleyen dairenin çapıProfil kesitini çevreleyen minimum daire çapı; kalıp boyutunu ve pres seçimini belirler.

| Ekstrüzyon Pres Tipi | Konteyner Çapı | Uygun Profiller |

| Küçük | ≤150 mm | Çapı 150 mm'den küçük olan küçük parçalar. |

| Orta | 150–250 mm | Pencere ve kapı profilleri, otomotiv iç döşemeleri. |

| Büyük | >250 mm | Perde duvar dikmeleri, köprü yapısal bileşenleri. |

4.8Sıcaklık ve Ekstrüzyon Hızı İçin Başlıca Kontrol Noktaları Nelerdir?

Sıcaklık ve hız, alaşım türüne tam olarak uygun olmalıdır. Tipik referans parametreleri aşağıdaki gibidir:

| Alaşım Kalitesi | Kütük Sıcaklığı | Konteyner Sıcaklığı | Kalıp Sıcaklığı | Önerilen Hız | Uygulanabilir Ürünler |

| 6063 | 480–500°C | 500–520°C | 300–350°C | 5–10 m/dak | Orta karmaşıklıkta bölümler |

| 6061 | 460–480°C | 480–500°C | 280–320°C | 3–8 m/dak | Yüksek mukavemetli yapısal bileşenler |

| 7005 | 450–470°C | 470–490°C | 250–300°C | 3–5 m/dak | Ultra yüksek mukavemetli yapılar |

Kontrol prensipleriAşırı sıcaklık tane irileşmesine ve performans düşüşüne neden olurken, yetersiz sıcaklık ekstrüzyon direncini artırır. Kararlı metal akışını sağlamak için hız dalgalanmaları ±5% aralığında kontrol edilmelidir.

4.9Alüminyum Alaşım Kaliteleri ve Isıl İşlem Süreçleri Nasıl Seçilir?

Farklı alaşım kaliteleri ve ısıl işlem koşulları, belirli uygulamalara uygundur. Performans gereksinimlerini karşılamak için doğru seçim kritik öneme sahiptir.

5.0Yaygın Alüminyum Alaşım Kaliteleri İçin Seçim Kılavuzu Nedir?

5.16000 Serisi Alüminyum Alaşımları (En Yaygın Kullanılanlar)

| Alaşım Kalitesi | Temel Özellikler | Uygun Uygulamalar |

| 6060 | Mükemmel ekstrüzyon özelliği, pürüzsüz yüzey bitişi, orta düzeyde mukavemet. | Dekoratif süslemeler, mobilya çerçeveleri |

| 6063 | İyi korozyon direnci, ısıl işlem sonrası 140–200 MPa akma dayanımı. | Kapılar, pencereler, perde duvar çerçeveleri |

| 6061 | Yüksek mukavemet, akma dayanımı 240 MPa'yı aşıyor. | İskele, otomotiv yapısal bileşenleri |

| 6082 | 6061'den biraz daha yüksek mukavemete sahip. | Ağır makineler, denizcilik bileşenleri |

5.27000 Serisi Alüminyum Alaşımları (Ultra Yüksek Mukavemetli)

| Alaşım Kalitesi | Temel Özellikler | Uygun Uygulamalar |

| 7005 | 310 MPa'ya kadar akma dayanımı, nispeten iyi işlenebilirlik | Havacılık ve uzay, yüksek hızlı demiryolu yapısal parçaları |

| 7075 | En yüksek mukavemet, 500 MPa'yı aşan akma dayanımı, zayıf ekstrüzyon kabiliyeti. | Üst düzey savunma, tıbbi ekipman |

5.3Diğer Özel Alaşımlar

| Alaşım Kalitesi | Temel Özellikler | Uygun Uygulamalar |

| 6101 | Mükemmel elektrik iletkenliği | Baralar, iletken destekler |

| 5052 | Üstün deniz suyu korozyon direnci | Kıyı dekoratif bileşenleri, denizcilik donanımı |

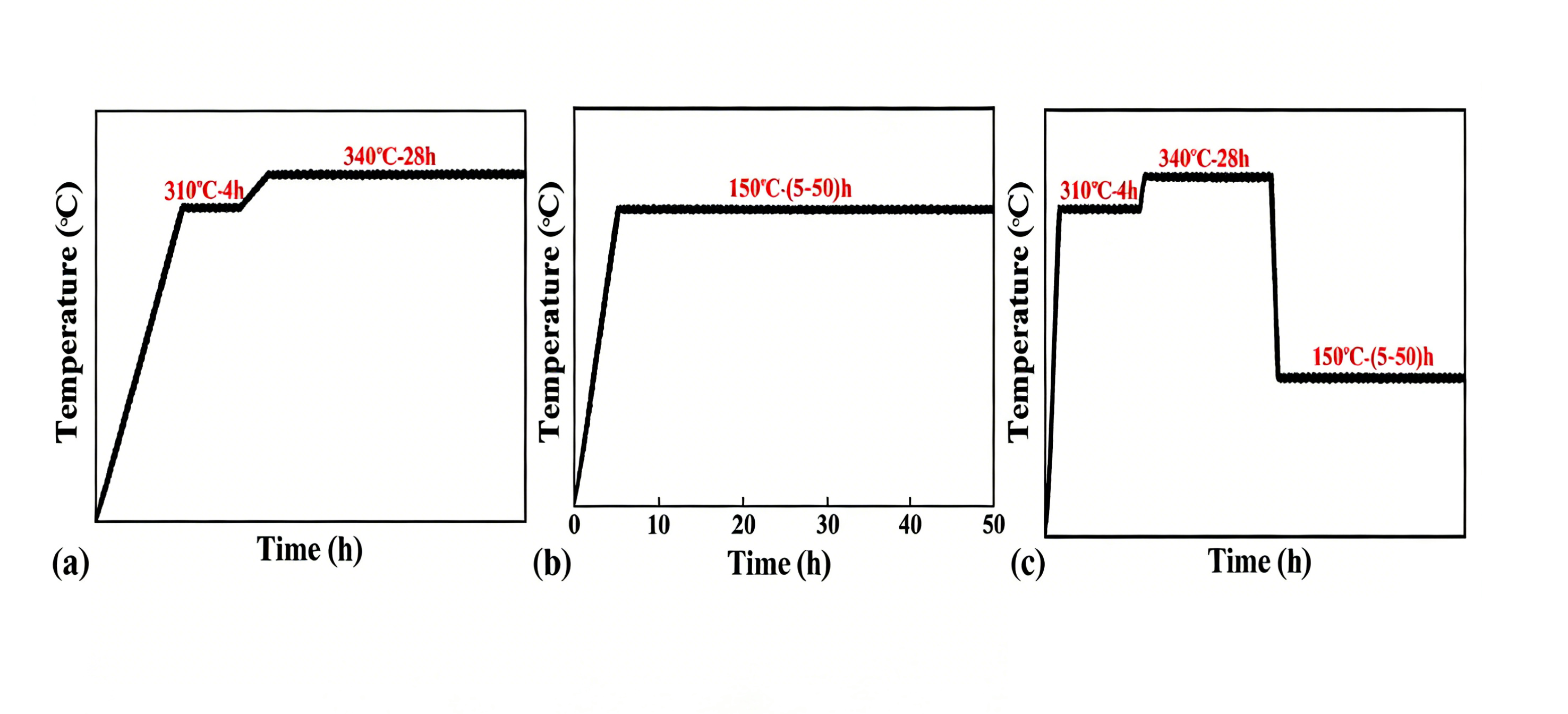

6.0Farklı Isıl İşlem Koşulları İçin Uygulama Senaryoları Nelerdir?

Isıl işlem, alüminyum alaşımlarının mukavemetini artırmak için kritik bir adımdır. Yaygın koşullar ve uygulamalar şunlardır:

| Isıl İşlem Koşulu | Temel Özellikler | Uygun Uygulamalar |

| T4 (Çözelti ısıl işlemi + doğal yaşlandırma) | Yüksek süneklik, 20%'nin üzerinde uzama | İkincil bükme veya damgalama gerektiren ürünler |

| T5 (Doğrudan yapay yaşlandırma) | Basit işlem, düşük maliyet | Pencere sistemleri, ikincil şekillendirme gerektirmeyen dekoratif profiller. |

| T6 (Çözelti ısıl işlemi + yapay yaşlandırma) | En yüksek güçlendirme etkisi, maksimum güç | İskeleler, otomotiv yapıları, yüksek yük uygulamaları |

| T73 (Aşırı yaşlanma) | Korozyon direncinde önemli ölçüde iyileşme | Kıyısal, kimyasal, yüksek derecede aşındırıcı ortamlar |

7.0Alüminyum ekstrüzyonunda sık karşılaşılan kusurlar nasıl önlenebilir?

Hatalar, malzeme kalitesi, kalıp durumu veya proses parametrelerinden kaynaklanabilir. "Önce önleme, sonra düzeltme" yaklaşımını izlemek, hata oranlarını önemli ölçüde azaltabilir.

8.0Alüminyum Ekstrüzyonunda Sık Görülen Hata Türleri Nelerdir?

Kusurlar genel olarak üç kategoriye ayrılır:

- Yüzey kusurlarıÇizikler, ezikler, kabarcıklar, soyulmalar ve renk farklılıkları; görünümü ve korozyon direncini etkiler.

- İç kusurlarBüzülme boşlukları, gözeneklilik, katman ayrılması ve mikro yapısal düzensizlik, mukavemeti ve sızdırmazlık performansını azaltır.

- Boyut ve şekil kusurlarıBurkulma, eğilme, boyut sapması ve düzensiz duvar kalınlığı, sonraki montaj aşamalarını etkiler.

9.0Bu kusurların nedenleri ve önleyici tedbirler nelerdir?

9.1Yüzey Kusurlarının Önlenmesi

- NedenlerKütük yüzeylerinin kirlenmesi, kalıp aşınması, aşırı ekstrüzyon hızı, yetersiz yağlama.

- Miktar: Kütük yüzeyinin titizlikle incelenmesi; düzenli kalıp parlatma ve yüzey güçlendirme; kontrollü ekstrüzyon sıcaklığı ve hızı; grafit bazlı yağlayıcıların homojen uygulanması.

9.2İçsel Hata Önleme

- NedenlerYüksek hidrojen içeriği, uygunsuz kalıp akış tasarımı, içi boş bölümlerde yetersiz metal kaynağı.

- MiktarAyrışmayı ortadan kaldırmak için homojenizasyon tavlaması; kusurlu kütükleri ayıklamak için ultrasonik muayene; kalıp girişlerinin ve kaynak odası tasarımının optimizasyonu.

9.3İkincil İşleme Hatalarının Önlenmesi (Kesme ve Bükme)

- NedenlerAşınmış testere bıçakları veya aşırı kesme hızı nedeniyle çapak oluşumu ve kenar kırılması; uygun olmayan bükme basıncı veya kötü kalıp uyumu nedeniyle çatlaklar veya aşırı geri yaylanma.

- MiktarKesici bıçakların düzenli olarak değiştirilmesi; duvar kalınlığına göre kesme hızının ve soğutmanın ayarlanması; profil geometrisine uygun bükme kalıplarının seçilmesi; optimum basınç ve açıyı belirlemek için deneme bükme işlemleri. Yüksek mukavemetli alaşımlar için, bükmeden önce ön ısıtma, çatlama riskini etkili bir şekilde azaltabilir.

10.0Alüminyum Ekstrüzyon Ürünlerinin Temel Uygulama Alanları Nelerdir?

Hafif yapısı, yüksek mukavemeti ve mükemmel işlenebilirliği gibi avantajlarıyla alüminyum ekstrüzyon ürünleri birçok endüstriyel sektöre girmiş ve vazgeçilmez yapısal ve fonksiyonel bileşenler haline gelmiştir.

10.1İnşaat Sektöründe Başlıca Uygulama Alanları Nelerdir?

İnşaat sektörü, alüminyum ekstrüzyonları için en büyük uygulama pazarı olup, toplam kullanımın 401.000 tonun üzerinde bir kısmını oluşturmaktadır ve başlıca şu alanları kapsamaktadır:

- Kapılar, pencereler ve dış cephe kaplamaları6063-T5/T6 profilleri, çerçeve ve dikmelerde kullanılır; hafiflik, korozyon direnci sunarken bina enerji verimliliğini ve estetiğini de artırır.

- Yapısal ve dekoratif bileşenlerİskeleler, merdiven korkulukları ve güneşlikler, yapısal sağlamlığı görsel çekicilikle birleştirir ve minimum bakım gerektirir.

- prefabrik binalarÖnceden dökülmüş cephe panelleri ve fotovoltaik montaj sistemleri için çerçeveler, inşaat verimliliğini artırır ve yeşil bina konseptleriyle uyumludur.

10.2Ulaşım Sektöründe Hangi Hafif Çözümler Mevcuttur?

Taşımacılıkta ağırlık azaltımı kritik bir gerekliliktir ve bu nedenle alüminyum ekstrüzyonu, yaklaşık 251.000 tonluk uygulama payıyla temel bir hafifletme çözümüdür.

- Otomotiv endüstrisiÇarpışma kirişleri, şasi bileşenleri ve termal yönetim sistemleri, araç ağırlığını 1 ila 1 oranında azaltarak yakıt tüketiminin ila 1 oranında düşmesine katkıda bulunur.

- Demiryolu taşımacılığıYüksek hızlı trenler ve metro araçları için yapısal bileşenler, hafif tasarımları sayesinde işletme hızını ve yolcu konforunu artırır.

- Havacılık ve UzayGövde ve kanat bileşenlerinde kalkış ağırlığını azaltmak ve uçuş menzilini uzatmak için ultra yüksek mukavemetli 7000 serisi profiller kullanılmaktadır.

10.3Alüminyum Ekstrüzyon Ürünleri Endüstriyel ve Ev Uygulamalarında Nasıl Yaygınlaşıyor?

- Endüstriyel uygulamalar(yaklaşık 20% payı): Çeşitli endüstriyel gereksinimlere göre uyarlanmış takım tezgahı kılavuz rayları, ekipman muhafazaları, elektronik ısı dağıtıcıları ve kimyasal boru hattı destekleri. Otomasyon ekipmanı çerçeveleri ve konveyör destekleri gibi ürünler, genellikle katı montaj toleranslarını karşılamak için alüminyum profil kesme makineleriyle hassas kesim ve alüminyum profil bükme makineleri kullanılarak karmaşık şekillendirme gerektirir.

- Ev ve iç mekan uygulamaları(yaklaşık 10% payı): Mobilya iskeletleri, perde rayları ve mutfak veya banyo depolama sistemleri, neme dayanıklılık, aşınmaya karşı dayanıklılık ve kolay kurulum sunarak genel yaşam kalitesini artırır.

11.0Sıkça Sorulan Sorular (SSS)

- QEkstrüzyon için en uygun alüminyum alaşımları hangileridir?A6000 serisi alüminyum alaşımları (6063, 6061, 6082) en iyi ekstrüzyon özelliğini sunar. 7000 serisi alaşımlar daha yüksek mukavemet sağlar ancak ekstrüzyonları daha zordur ve genellikle üst düzey yapısal uygulamalar için ayrılmıştır.

- QAlüminyum ekstrüzyon profillerinde elde edilebilecek minimum duvar kalınlığı nedir?AStandart profiller genellikle ≥1,0–1,2 mm duvar kalınlığı gerektirir. Karmaşık ince duvarlı veya yüksek hassasiyetli kesitler, alaşım seçimine, ekstrüzyon oranına ve kalıp tasarımına bağlı olarak genellikle ≥1,5 mm'de kontrol edilir.

- QBir kesit nasıl "yüksek zorluk dereceli ekstrüzyon" olarak tanımlanabilir?AYüksek şekil faktörleri, çoklu boşluklar, ince duvarlar, asimetrik geometriler veya büyük çevrel daire çapları, ekstrüzyon zorluğunu önemli ölçüde artırır.

- QAlüminyum ekstrüzyon ürünleri tipik olarak hangi boyut toleranslarına ulaşabilir?AStandart profiller ±0,1 mm hassasiyetle kontrol edilebilirken, yüksek hassasiyetli profiller istikrarlı ekipman ve iyi tasarlanmış kalıplarla ±0,05 mm'ye kadar ulaşabilir.

- Qİçi boş profillerin kaynak dayanımı güvenilir midir?AUygun şekilde tasarlanmış kalıp akış kanalları ve kaynak odaları ile kaynak dayanımı, ana malzemenin dayanımına yaklaşabilir ve çoğu yapısal uygulama gereksinimini karşılayabilir.

- QAlüminyum ekstrüzyon ürünleri ikincil işleme için uygun mudur?AEvet. Alüminyum alaşımlarının kesilmesi, delinmesi ve bükülmesi kolaydır. Montaj yuvaları ve özellikleri, daha sonraki işlemeyi azaltmak için ekstrüzyon sırasında entegre edilebilir.

- QAlüminyum ekstrüzyonunda en sık görülen kalite kusurları nelerdir?ATipik kusurlar arasında yüzey çizikleri, kabarcıklar, iç gözeneklilik, düzensiz duvar kalınlığı ve bükülme deformasyonu bulunur; bunların çoğu kütük kalitesi, kalıp tasarımı ve işlem parametreleriyle ilgilidir.

Referans

www.gabrian.com/what-is-aluminum-extrusion-process/

bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

us.misumi-ec.com/blog/types-of-aluminum-extrusion-profiles/

eagle-aluminum.com/what-is-extruded-aluminum/