1.0Yumruklama Teknikleri Rehberi

Modern üretimde delme teknolojisi, metal şekillendirmedeki temel süreçlerden biri olarak hizmet eder ve otomotiv, elektronik ve ev aletleri gibi endüstrilerde yaygın olarak uygulanır. Farklı delme yöntemleri yalnızca üretim verimliliğini etkilemekle kalmaz, aynı zamanda ürün kalitesi ve maliyet kontrolüyle de doğrudan ilişkilidir.

Bu makale, blanking, yuvarlak delik delme, küçük ve büyük delik delme ve aralıklı delme dahil olmak üzere dokuz temel delme tekniğinin derinlemesine bir genel görünümünü sunar. Mühendislerin ve üretim profesyonellerinin her tekniğin özelliklerini ve uygulama noktalarını tam olarak anlamalarına yardımcı olmayı ve böylece delme işlemlerinin hassasiyetini ve verimliliğini artırmayı amaçlamaktadır.

2.0Boşluk

Boşaltma işleminde, geleneksel olarak atılan külçe, istenen nihai ürüne dönüşür. Öneriler şunlardır:

- Sipariş verirken anahtar boyutları onaylayın ve "boşluk" amacını açıkça belirtin.

- Kalıp boyutu doğrudan nihai parça boyutuna karşılık gelir; delme boyutları ise kalıba göre tersten hesaplanır.

- Yan duvar düzgünlüğünü iyileştirmek için keskin zımbalar ve kalıplar kullanın.

- Kalıp boşluğunun yaklaşık 5% oranında azaltılması, cilalanmış alan oranını artırabilir ve boyut tutarlılığını iyileştirebilir.

- Düz yüzlü zımbalar kullanın.

- Soyulmayan kalıplar kullanın.

- Azaltılmış boşluk aşınma oranını arttıracağından, takım aşınması daha sık kontrol edilmelidir.

3.0Köşe Yuvarlatma

4-Yönlü Yarıçap Aracı

- Tek bir işlemde dört köşeyi oluşturur, birden fazla işlemin veya özel aletin yerini alır.

- Hem tek istasyonlu hem de çok aletli taret sistemleriyle uyumludur.

- İşleme verimliliğini artırır ve makine aşınmasını azaltır.

- "Çalkala ve kır" işlemi kullanılarak parçaların kolayca çıkarılması için mikro birleştirme tasarımları uygulanabilir.

- Örnek: 100 parça için, 4 yollu bir takım yalnızca yaklaşık 108 vuruş gerektirir ve bu da işlemleri yaklaşık 75% oranında azaltır.

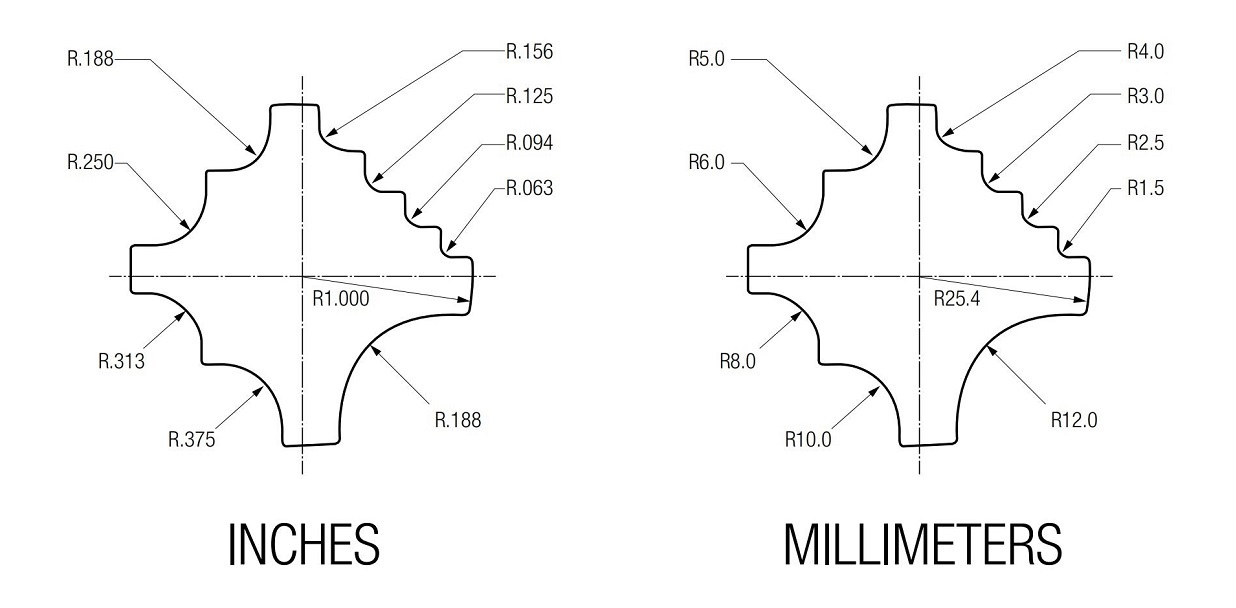

9 Yollu Köşe Yuvarlama Aracı

- Dokuz adet yaygın yarıçap boyutu sunar (1/2″ ila 1/16″ arası).

- Otomatik olarak ilgili yarıçapa indekslenir.

- Zımba desteğini artırmak için tam kılavuzlu takımların kullanılması önerilir.

- Yarıçap tasarımı en az 90°'lik bir yayı kapsamalıdır.

- Aletin dayanıklılığını sağlamak için, bitişik yarıçaplar arasındaki minimum "burun" genişliği 0,188 inç (yaklaşık 4,7 mm) olmalıdır.

4.0Küçük Çaplı Delikler

Tavsiye edilen delme çapı-malzeme kalınlığı oranları:

| Malzeme | Kılavuzsuz Takım Oranı | Tam Yönlendirilmiş Takım Oranı |

| Alüminyum | 0.75:1 | 0.5:1 |

| Yumuşak Çelik | 1:1 | 0.75:1 |

| Paslanmaz çelik | 2:1 | 1:1 |

Örnek: 2,0 mm kalınlığındaki paslanmaz çelik için önerilen minimum delik çapı şudur:

- Kılavuzsuz alet: 4,0 mm

- Tam kılavuzlu alet: 2,0 mm

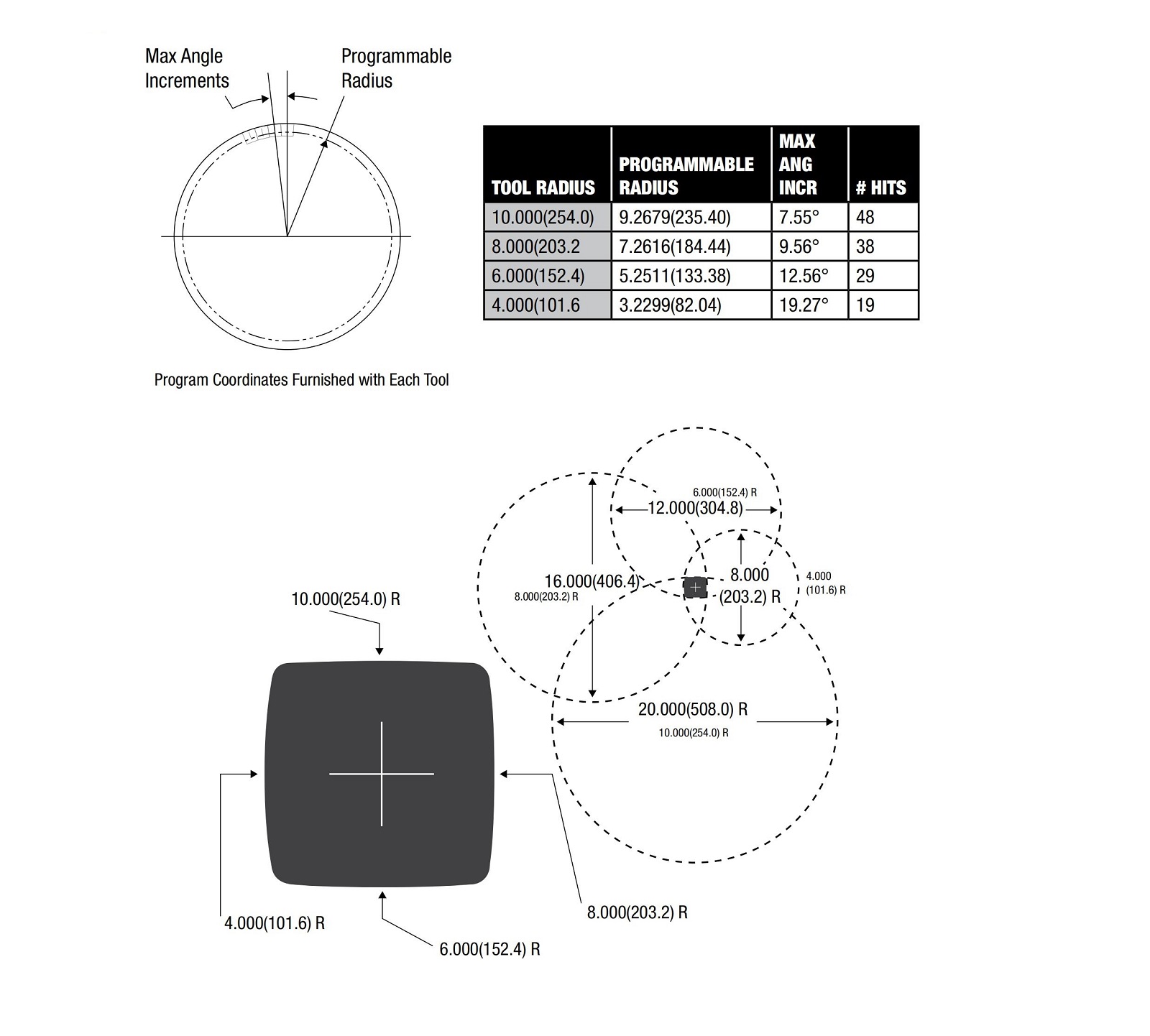

5.0Büyük Çaplı Delikler

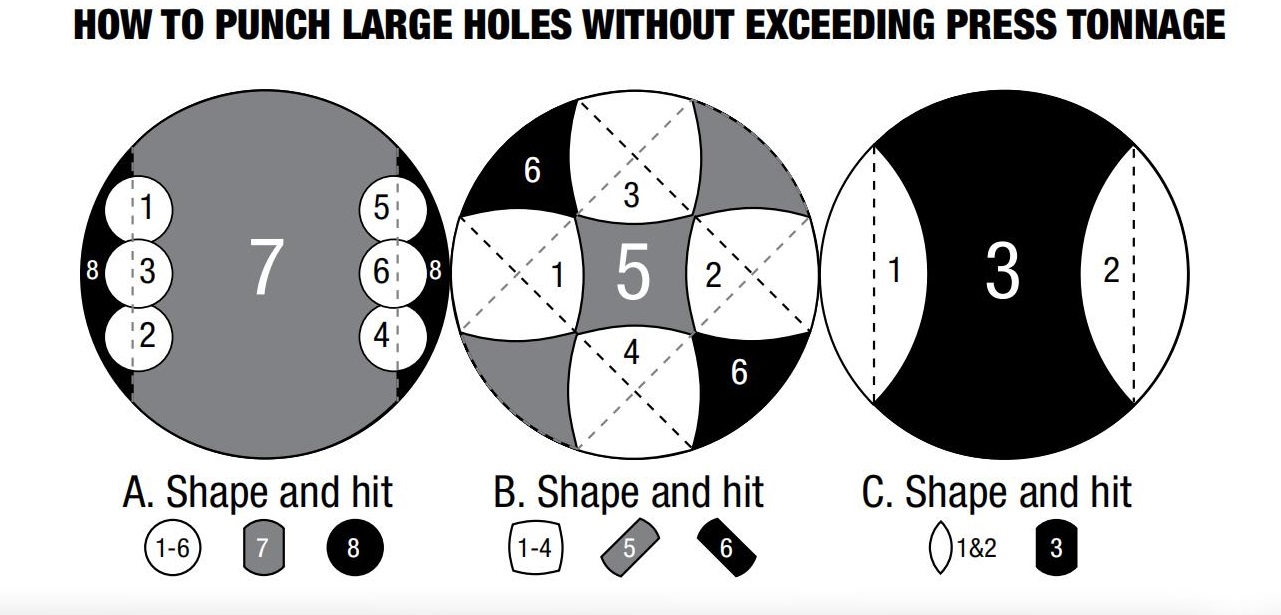

Tek bir vuruşta büyük delikler açmak yüksek güç gerektirir. Bölümlü bir yaklaşım kullanılması önerilir:

- Delik konturunu segmental olarak delmek için daha küçük zımbalar kullanın, bu da delme kuvvetini 50%'den fazla azaltır.

- Temiz kesimler elde etmek ve masa üstü artıklarını azaltmak için delme şekilleri çift D, dört yarıçaplı veya çift loblu olarak tasarlanabilir.

6.0Kemirmek

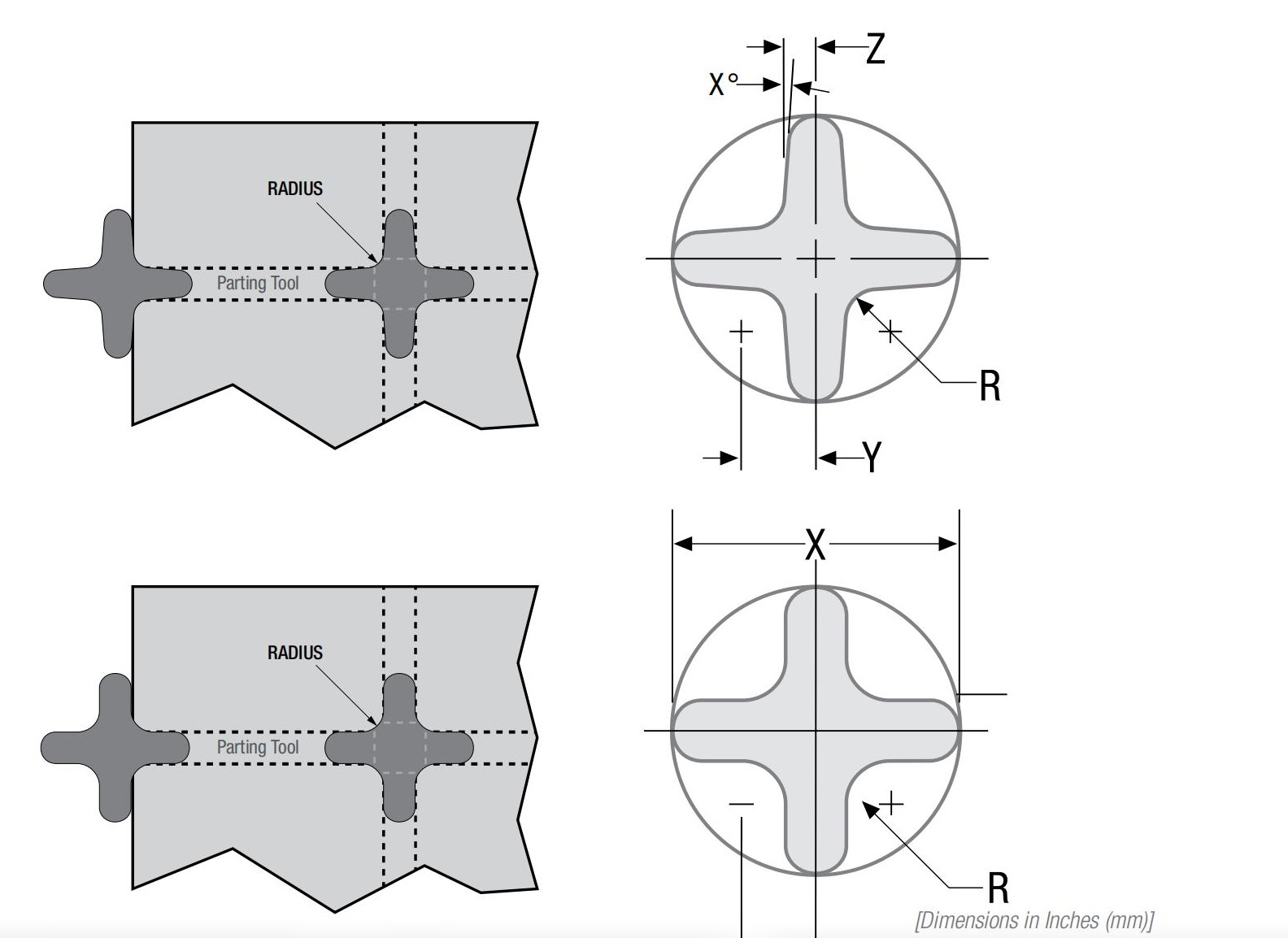

Dörtlü Yarıçap Alet

- Büyük deliklerin daha hızlı ve düzgün açılmasını sağlar.

- Daha az vuruş gerektirir; otomatik indeksleme istasyonları için idealdir.

- Zımba hizalamasını ve sıkıştırma kuvvetini iyileştirmek için tam kılavuzlu takımlama önerilir.

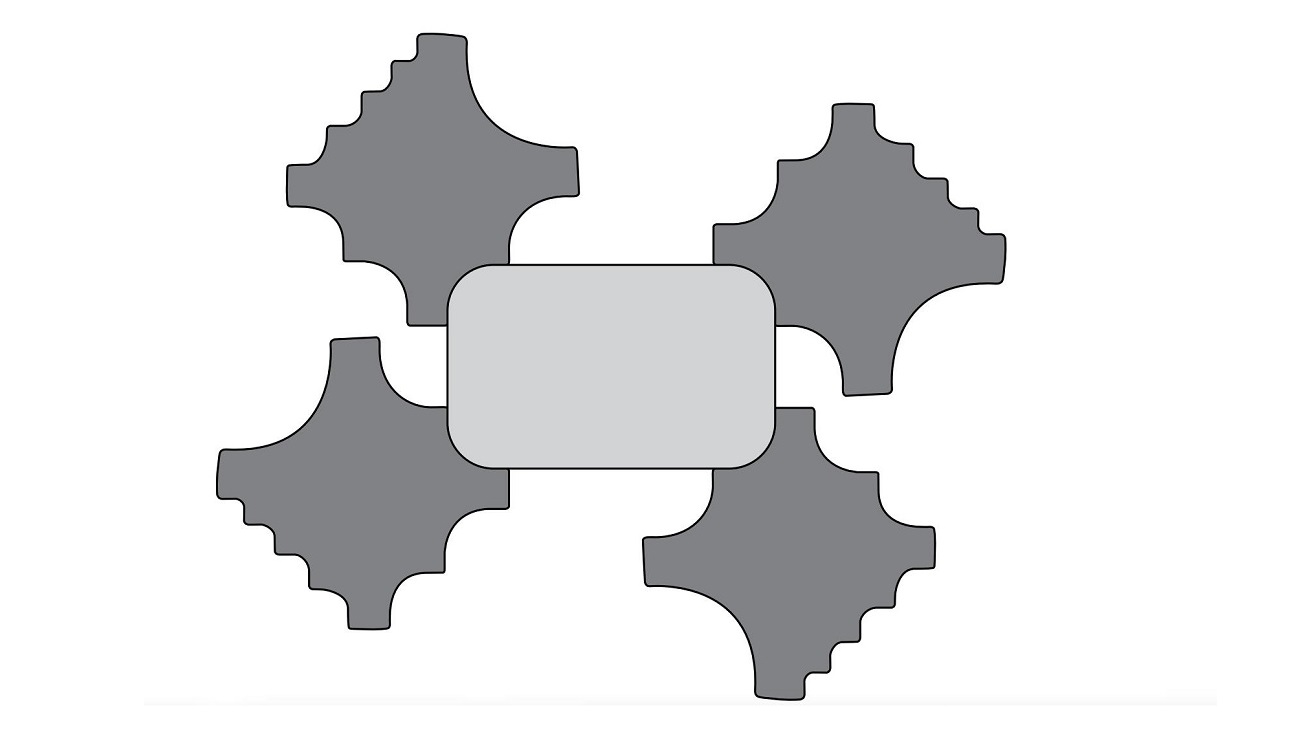

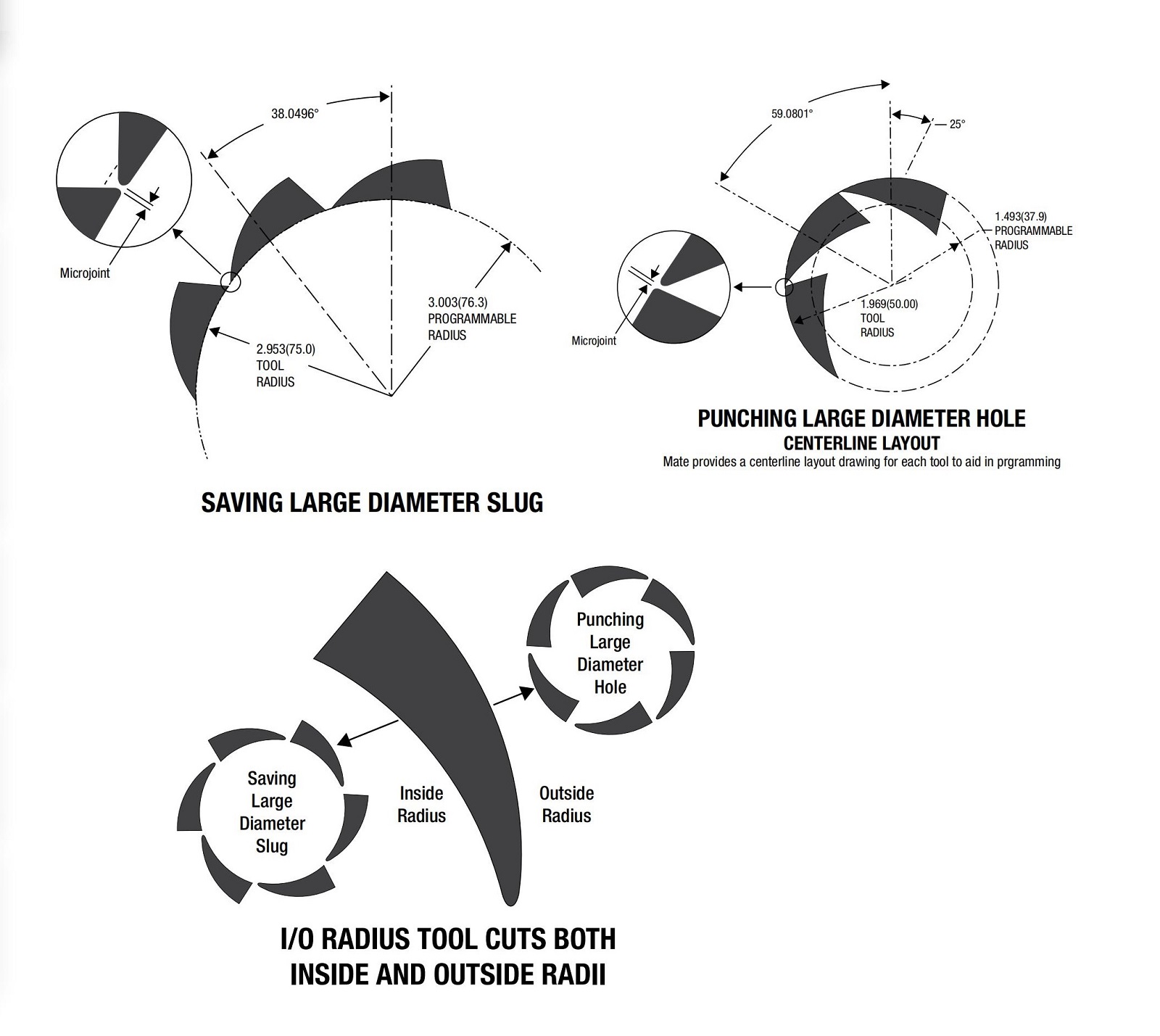

İçeri/Dıştan Yarıçap Aracı

- Malzemenin içindeki parçacıkları veya boşlukları mikro derzler kullanarak kolayca ayırmak için pürüzsüz kenarlar oluşturur.

- Mikro derz boyutu malzeme türü ve kalınlığına göre ayarlanmalıdır.

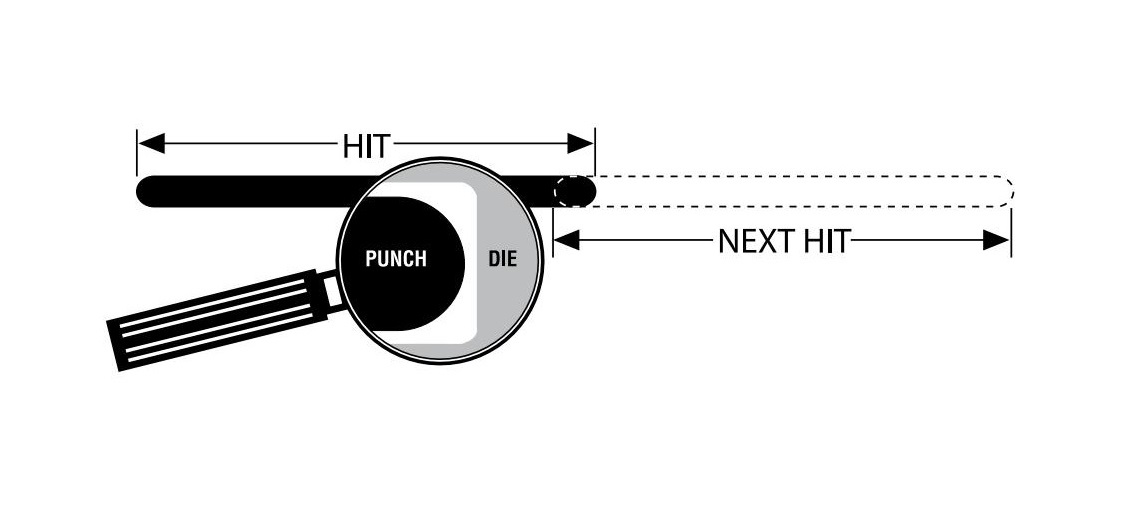

7.0Kesme

- Kesme işlemi, delme ucunun sapması veya malzemenin kalıba çekilmesi riskini artıran yanal yükler içerir.

- "Dişli" kenarları azaltmak için yuvarlak köşeli kalıplara sahip eliptik zımbaların kullanılması önerilir.

- Bu tasarım özellikle eski delme makineleri için uygundur, daha pürüzsüz kenarlar ve daha güvenli parçalar sunar.

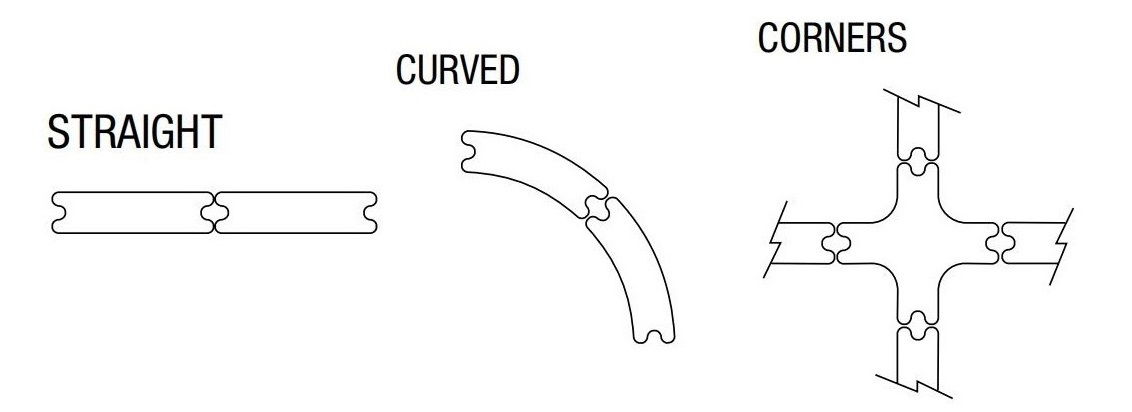

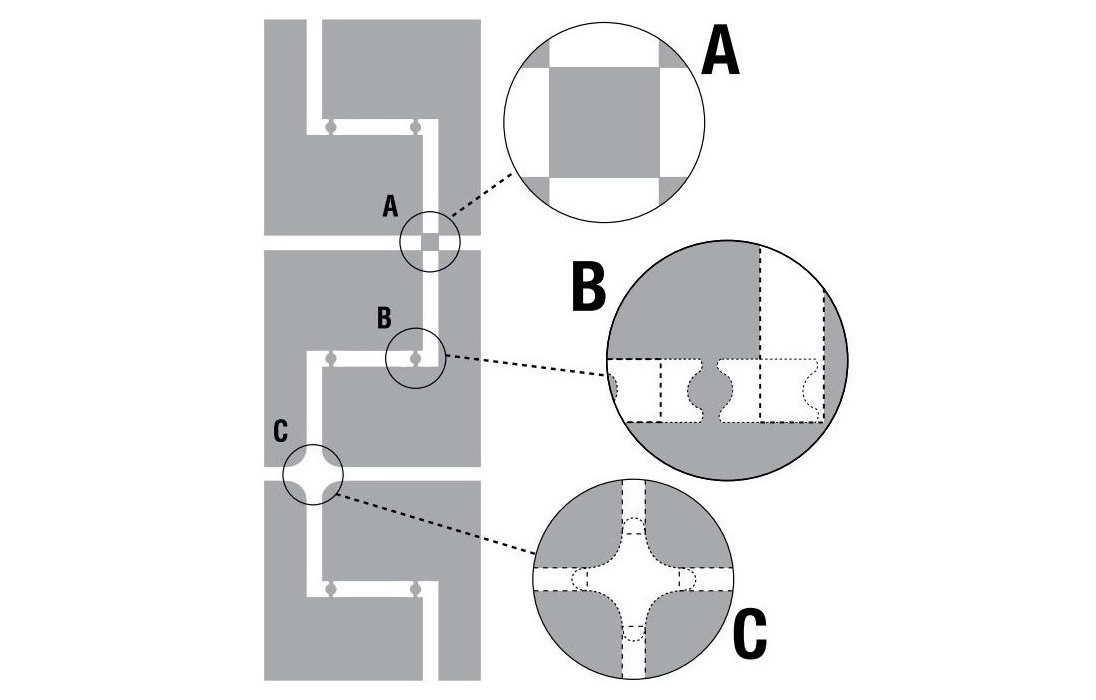

8.0Mikro-Eklemler

Program kontrollü aralıklar, "çalkala ve kır" yöntemi kullanılarak parçaların kolayca çıkarılması için ince bağlantılar (yaklaşık 0,2 mm) oluşturur.

Yaygın mikro eklem şekilleri şunlardır:

- Dikdörtgen– dış köşe birleşimleri için

- Kelebek veya balık kuyruğu– parçaları bağlamak için

- Yamuk şeklinde– tek taraflı bağlantı için

Sökme ihtiyaçlarına göre parçaların etkin bir şekilde ayrılması için takımlar tasarlanabilir.

Üç yaygın sökme yöntemi:

- Salla ve Kır: Yakın aralıklı eklemler elle kırılmış.

- Sekme Aracı: Geniş iç köşe aralıkları mikro derzler oluşturur.

- 4-Yönlü Yarıçap Aracı:Ek yerleri sayesinde dört köşeyi aynı anda keserek kolay kırılmasını sağlar.

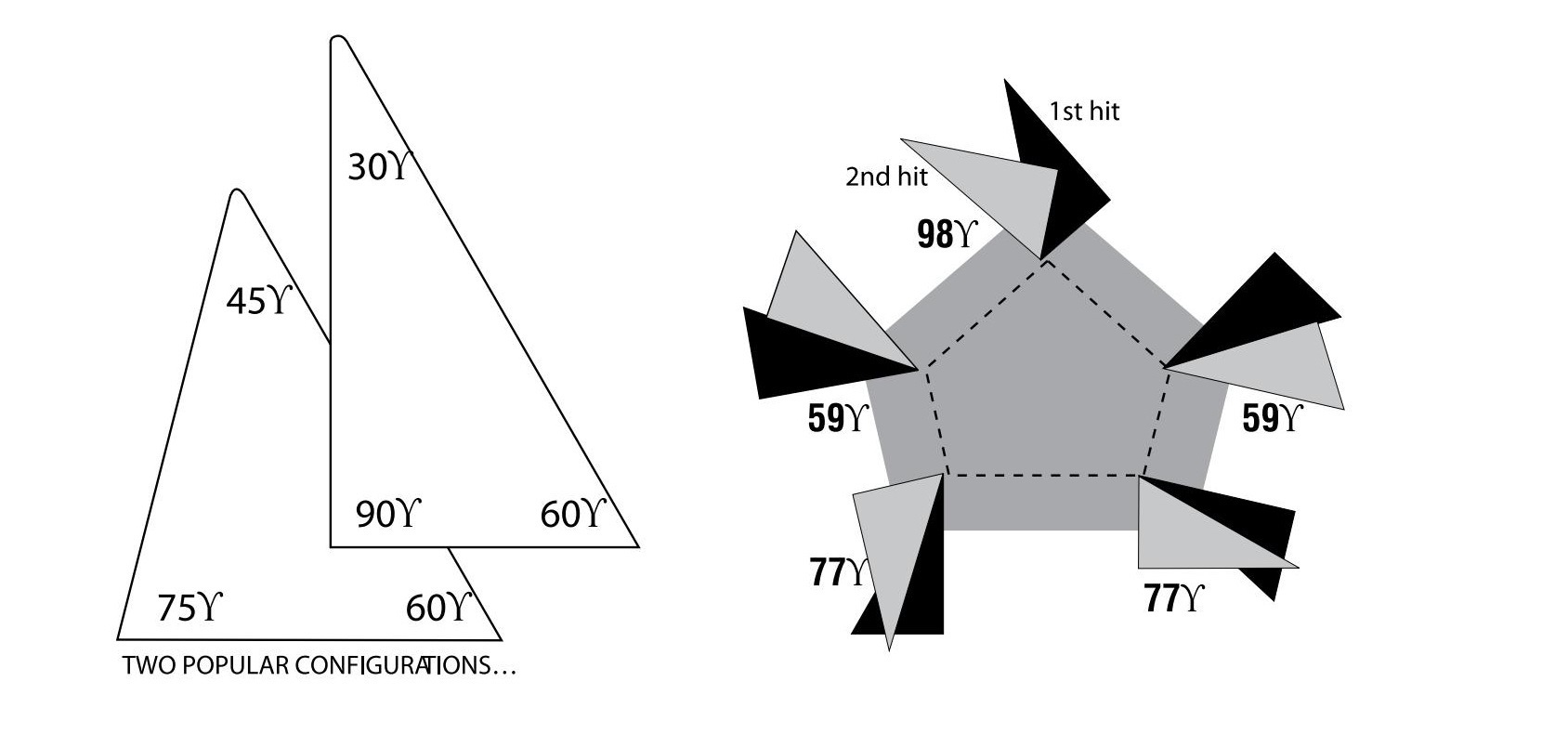

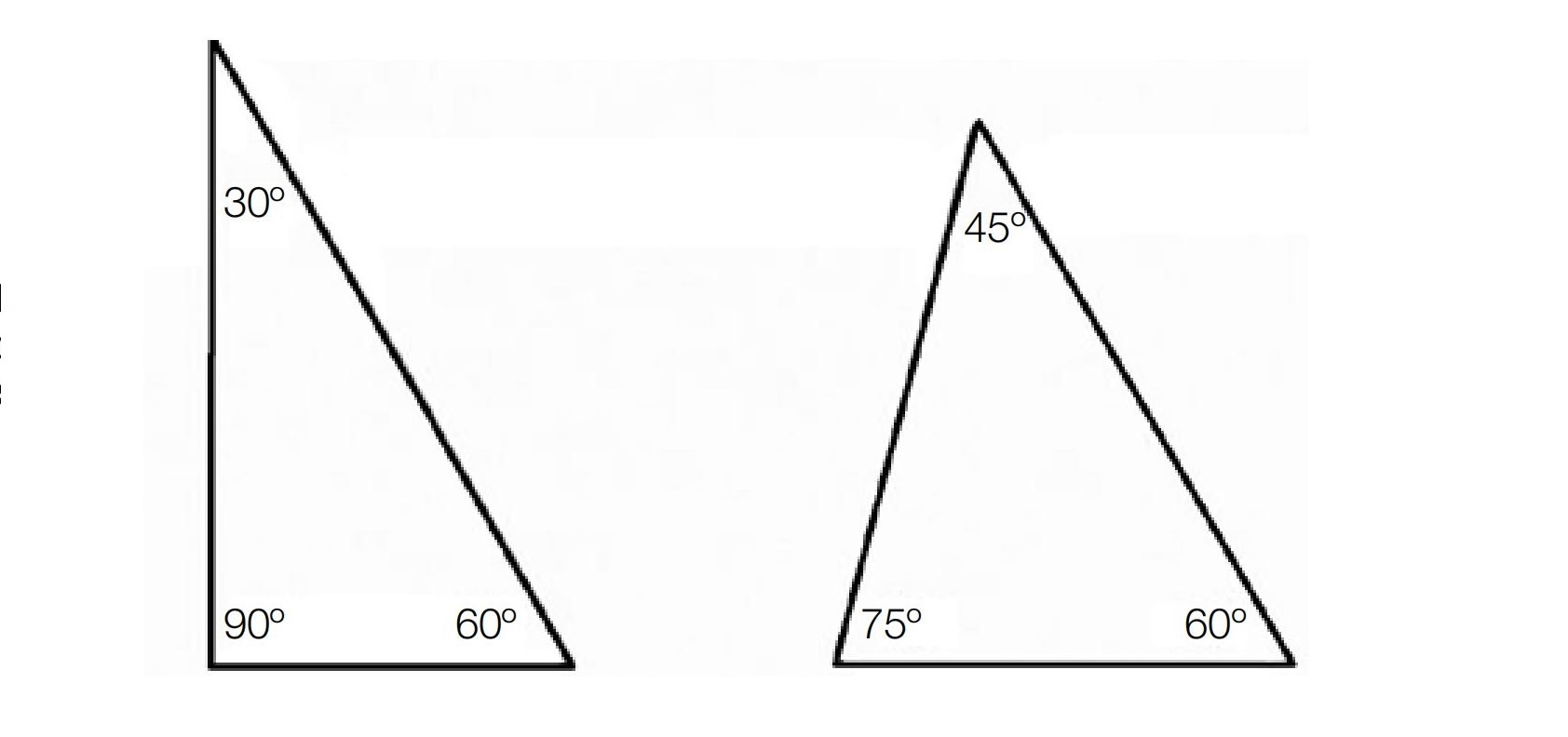

9.0Çentikleme

- 3 Yollu Köşe Çentikleme Aleti15° ile 150° arası açılarda kesim yapmaya uygundur.

- Takımın stabilitesi için tam kılavuzlu takım kullanımı önerilir.

- Keskin köşe kenarlarında aşınmayı azaltmak için minimum 0,25 mm yarıçap önerilir.

- Bükme sırasında oluşan gerilimi azaltmak ve eklemin dayanıklılığını artırmak için önceden küçük delikler (eliptik veya yuvarlak) açılabilir.

- "Burun ucu" tasarımına sahip özel çentik açma aletleri oluşturulabilir.

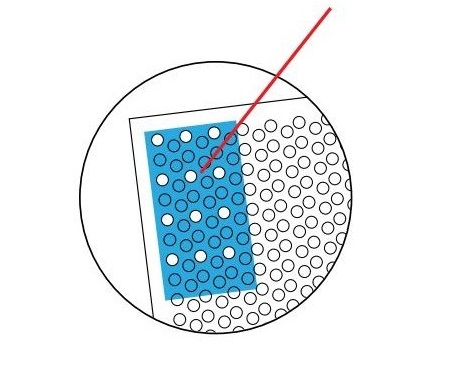

10.0Küme Delme

Küme takımlama, sac metalde tekrarlanan delikler veya desenler üretmek için etkili bir yöntemdir. Küme delme, strok başına delik sayısını artırarak üretim süresini kısaltır, maliyetleri düşürür ve makine aşınmasını azaltır. Farklı uygulamalara uyacak şekilde çeşitli delme tasarımları ve küme yapılandırmaları mevcuttur.

Önemli Noktalar:

Küme delme, aynı anda birden fazla delik açarak verimliliği en üst düzeye çıkarır.

Takım aşınması delme kuvvetini artırdığından, takım durumunun izlenmesi önemlidir.

Delme Kuvveti Hesaplaması:

Tavsiye edilen maksimum delme kuvveti şu şekilde olmalıdır: 75%'yi aşmamalıdır basmak'nin anma kapasitesiGerekli delme kuvvetini tahmin etmek için aşağıdaki formülü kullanın:

Delme Kuvveti (ton / metrik ton)

= Doğrusal Kesme Uzunluğu × Malzeme Kalınlığı × Kesme Dayanımı

-

Kesimin Doğrusal Uzunluğu

= Delik Çevresi × Kümedeki Zımba Sayısı -

Delik Çevresi

-

Yuvarlak Delik = 3,14 × Çap

-

Şekillendirilmiş Delik = Kenar Uzunluklarının Toplamı

-

Örnekte, delgeç (mavi dikdörtgen) her biri 0,250 inç (6,35 mm) çapında 12 yuvarlak delikten oluşan bir kümedir. Küme, 12 delik × 4 vuruşluk setler halinde delinmiş toplam 48 deliği kapsar. Malzeme 0,060 inç (1,52 mm) kalınlığında yumuşak çeliktir.

Delme Kuvveti Hesabı (Yuvarlak Delikler)

| Birim | Delik Çevresi Hesaplaması | × Yumruklar | = Kesimin Doğrusal Uzunluğu | × Kalınlık | × Kesme Gücü | = Yumruklama Kuvveti |

|---|---|---|---|---|---|---|

| İnç | 3,14 × 0,250 = 0,785 inç | × 12 | = 9,42 inç | × 0,060 inç | × 25 | = 14,1 ton |

| Metrik | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 mm | × 1,52 mm | × 0,345 | = 12,8 metrik ton |

Delme Kuvveti Hesabı (Kare Delikler)

| Birim | Delik Çevresi Hesaplaması | × Yumruklar | = Kesimin Doğrusal Uzunluğu | × Kalınlık | × Kesme Gücü | = Yumruklama Kuvveti |

|---|---|---|---|---|---|---|

| İnç | 4 × 0,250 = 1,00 inç | × 12 | = 12.00 inç | × 0,060 inç | × 25 | = 18,0 ton |

| Metrik | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 mm | × 1,52 mm | × 0,345 | = **16.3 metrik |

Küme Delme (Devamı)

Minimum delme boyutu

Küçük çaplı delikler açarken, aletlerin düzgün bir şekilde bilenmiş ve bakımlı olması çok önemlidir. Aşağıdakileri kullanın: delme-malzeme kalınlık oranları Alet arızalarını veya makine sorunlarını önlemek için genel kurallar:

| Malzeme | Standart Takım Oranı | Tam Yönlendirilmiş Takım Oranı |

| Alüminyum | 0.75 : 1 | 0.5 : 1 |

| Yumuşak Çelik | 1 : 1 | 0.75 : 1 |

| Paslanmaz çelik | 2 : 1 | 1 : 1 |

Örnek (Malzeme Kalınlığı = .078″ / 2.0mm):

| Malzeme | En Küçük Yumruk (Standart) | En Küçük Yumruk (Tamamen Rehberli) |

| Alüminyum (.078 / 2.0 mm) | .059″ (1,5 mm) | .039″ (1,0 mm) |

| Yumuşak Çelik (.078 / 2.0 mm) | .078″ (2,0 mm) | .059″ (1,5 mm) |

| Paslanmaz (.078 / 2.0 mm) | .157 inç (4,0 mm) | .078″ (2,0 mm) |

Delik Düzgünlüğü ve Sac Düzlüğü

Daha iyi delik kalitesi ve daha düz iş parçaları için:

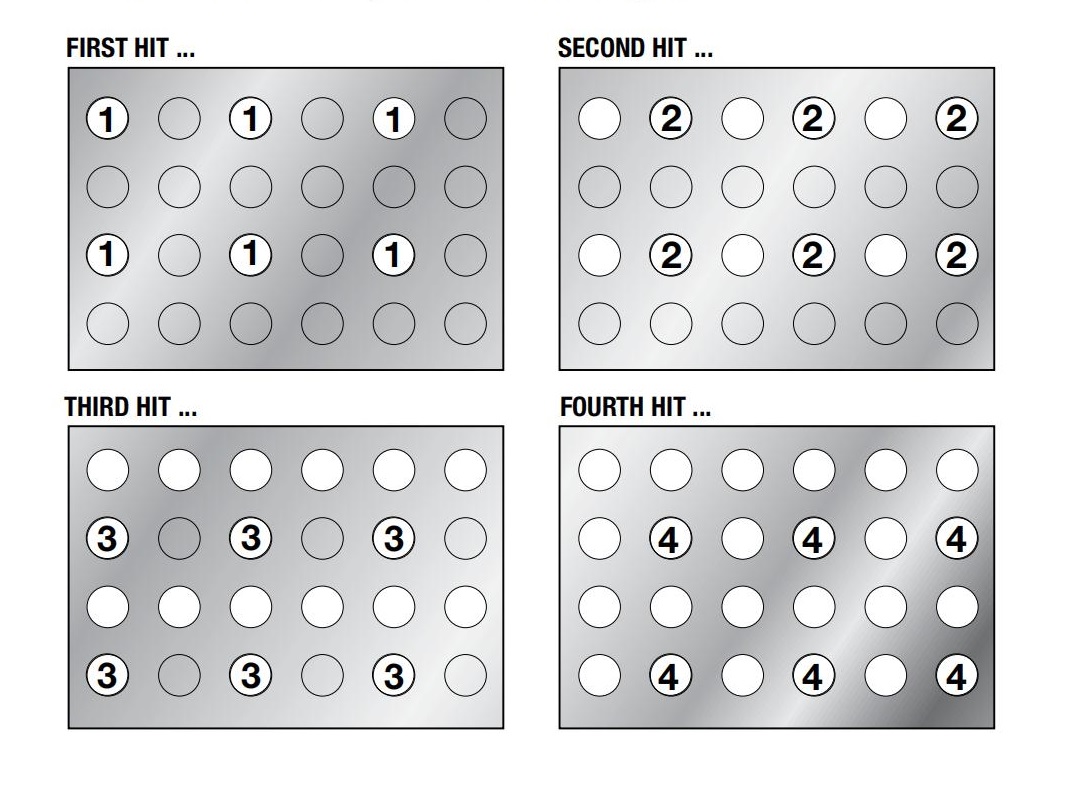

- Tek vuruşta bitişik deliklere girmekten kaçının.

- Kuvveti dağıtmak için yumrukları birden fazla vuruşa yayın (örneğin, ilk vuruş, ikinci vuruş, dördüncü vuruş, vb.).

- Desenin tamamını tamamlamak için gerektiği kadar tekrarlayın.

SenZorlu Uygulamalarda Tam Yönlendirilmiş Kümeleme Araçları

Tam güdümlü küme yumrukları şunlar için önerilir:

- Yüksek üretim ortamları

- Ek kılavuz gerektiren küçük çaplı delme noktaları

- Daha az delme ucu ve azaltılmış sıyırıcı teması olan uygulamalar

- Uzun mesafeler ve ağır görevler

Uzun Takım Ömrü için Kaplama

- Vuruş noktasının kayganlığını artırın

- Aşınmayı azaltın

- Temiz ve tutarlı bir delmeyi sürdürmeye yardımcı olun

Küme Zımbalarını Yağlayın

Yüksek kaliteli bir yağlayıcı (örneğin, uçucu yağ) kullanarak:

- Isı birikimini azaltın

- Tahriş edici etkiyi önleyin

11.0Delme İşlemi Sorun Giderme Hızlı Başvuru

| SORUN | OLASI NEDEN | ÇÖZÜM ÖNERİSİ |

| Aşırı Çapaklar | Yanlış kalıp boşluğu | Uygun şekilde ayarlayın |

| Farklı malzeme sertliği, ölçü aynıdır |

Boşluğu ayarlayın | |

| Kör yumruklar ve kalıplar | Takımları keskinleştirin | |

| Salyangoz yığını veya paketleme | Kalıpları ve boşluğu kontrol edin | |

| Yumruk penetrasyonunu artırın | ||

| İstasyondaki tutucu yanlış hizalanmış | Hizalamayı kontrol edin | |

| Fakir Delik Kalite | Kör yumruklar ve kalıplar | Takımları keskinleştirin |

| Uygunsuz izin | Uygun şekilde ayarlayın | |

| Kalıp düzgün oturmuyor | Kontrol kalıpları | |

| Tutucu veya istasyon hizasız | Hizalamayı kontrol edin | |

| İnce malzemeyi delme | Kılavuzlu araçları kullanın | |

| Yumruk Kırmak | Yetersiz kalıp boşluğu | Uygun şekilde ayarlayın |

| Çapraz Şekiller | Aletlerin düzgün şekilde yüklendiğinden emin olun taret |

|

| Bir malzemeden daha küçük olan yumruk boyutu kalınlık |

Kılavuzlu araçları kullanın | |

| Yumruk Yapmak Olumsuz Şerit | Kör yumruklar veya kalıplar | Takımları keskinleştirin |

| Uygunsuz kalıp boşluğu | Uygun şekilde ayarlayın | |

| Zor malzeme | Kalıp boşluğunu ayarlayın | |

| Zayıf yay | Yayı değiştirin | |

| Araç sınırlamaları aşıldı | ||

| Sinir bozucu | Takımları yağlayın | |

| Yumruk Sinir bozucu | Kör yumruk | Aletlerinizi keskin tutun |

| Yağlama yok | İş parçasını yağlayın - Mate'i kullanın Eliminatör pedler (bkz. sayfa 17) |

|

| Yüksek isabet oranı | Ayarlamak | |

| Kaplama yok | ||

| Yetersiz kalıp boşluğu | Kalıp boşluğunu artırın | |

| Yumruk Yapışmak içinde İş Parça | Kör yumruk ve/veya kalıp | Aletleri bilemek |

| Yetersiz kalıp boşluğu | Kalıp boşluğunu artırın | |

| Yumrukta sinir bozucu | Tahriş edici etkiyi giderin | |

| Yetersiz yağlama | İş parçasını yağlayın - Mate'i kullanın Eliminatör pedler (bkz. sayfa 17) |

|

| Zayıf yay | Soyunmayı artırın Soyulan yayları değiştirin |

|

| Ani Alet Giymek | Yetersiz kalıp boşluğu | Kalıp boşluğunu artırın |

| Yumruk aşırı ısınıyor | Aletleri yağlayın | |

| Kötü bileme uygulamaları | Punch & Die Bakımına Bakın | |

| Kemirmek | Programlamayı değiştir | |

| Kötü soyma | ||

| Kötü takım hizalaması | İstasyonları yeniden hizalayın Seviye kulesi Takım tutucularını değiştirin |

|

| Delinmekte olan malzeme (örneğin paslanmaz) |

||

| Çarşaf Kesinlik | Aşınmış iş tutucular | Ayarlayın veya değiştirin Kavrama yüzeylerini değiştirin |

| Hizalama sorunları | Tabloyu baskıya yeniden hizalayın Aşınmış taret deliklerini inceleyin Seviye kulesi |

|

| Sümüklü böcek Çekme | Aletlerdeki manyetizma | Manyetik özelliğini kaybetmek |

| Küçük çaplı delikler** | Aşağıya bakın | |

| **Salyangoz çekme için en yaygın koşullar şunlardır: yuvarlak delikler.250 ila .039 ila .078 (1 ila 2) kalınlığındaki malzemede .750 (6,35 ila 19) çap, keskin Yağlanmış malzeme üzerinde optimum boşluk ve minimum penetrasyon kullanarak aletler. Önerilen çözümler şunlardır: ●Kalıp penetrasyonunu en üst düzeye çıkarın Slug Free@dies'i kullanın ●Sümüklü böcek fırlatıcıları |

||

| Yüzey Çatlaklar Açık Yüz ile ilgili Yumruk | Alet yanlış şekilde taşlanmış | Giydirme tekerleği ve hafif kesimler yaparak taşlama |

| Çarpıklık ile ilgili İş Parça | Kör araçlar | Zımba ve kalıbı keskinleştirin (soğutucu kullanın) (bilerken) |

| Uygunsuz izin | Gerektiği şekilde artırın veya azaltın | |

| Yağlama yok | Sayfayı yağla | |

| Kötü soyma | Soyunmayı artırın | |

| Programlama | Delme sırasını yeniden programla Köprüde büyük açıklıklar oluştu |

|

12.0Özet

Bu makale sistematik olarak şunu tanıtıyor: dokuz yaygın olarak kullanılan yumruklama tekniği, içermek Boşluk, Köşe Yuvarlatma, Küçük ve Büyük Çaplı Delikler, Kemirmek, Kesme, Mikro-Eklemler, Çentikleme, Ve Küme Delme.

Her tekniğin kendine özgü süreç gereksinimleri ve uygulama senaryoları vardır. Örneğin:

- Boşluk kalıp boyutlarına ve kenar keskinliğine odaklanılır.

- Köşe yuvarlama verimliliğin artırılması ve makine aşınmasının azaltılmasına vurgu yapar.

- Mikro eklem teknoloji delme işleminden sonra parçaların kolay ayrılmasını sağlar.

Bu teknikleri doğru bir şekilde seçip optimize ederek, üreticiler yalnızca ürün kalitesi ama aynı zamanda takım ömrünü uzatmak Ve üretim maliyetlerini azaltmakverimli ve hassas metal damgalama süreçlerine katkıda bulunmaktadır.

13.0Sıkça Sorulan Sorular (SSS)

S1: Boşluk nedir ve delme işleminden farkı nedir?

A1: Kesme, sac malzemenin istenmeyen kısmını keserek, son ürün olarak kalan malzemeBuna karşılık, delme, istenilen kısım sayfadan. Boşaltmada, kalıp boyutu nihai ürün boyutlarını belirler.

S2: 4 Yönlü Köşe Yuvarlatma Aletinin avantajları nelerdir?

A2: 4 yönlü alet şunları yapabilir: dört köşeyi aynı anda delmek, isabet sayısını azaltmak, makine aşınmasını en aza indirmek, verimliliği artırmak ve endeks istasyonlarına olan ihtiyacı ortadan kaldırır.

S3: Küçük delikler için minimum delme boyutunu nasıl belirlerim?

A3: Minimum delme boyutu şunlara bağlıdır: malzeme türü ve kalınlığıTavsiye edilenlere bakın yumruk çapı-kalınlık oranları. Kullanımı tamamen yönlendirilmiş takımlar daha küçük deliklerin daha iyi doğrulukla açılmasına olanak tanır.

S4: Nibbling nedir ve ne zaman kullanılmalıdır?

A4: Kemirme biçimleri büyük veya karmaşık delikler bir dizi üst üste gelen yumruklar aracılığıyla. Bu idealdir standart dışı şekiller veya büyük çaplı delikler, pürüzsüz kenarlar üretirken makine yükünü azaltma.

S5: Mikro eklem teknolojisinin amacı nedir?

A5: Mikro eklemler yaratır küçük bağlantılar Delinmiş parçalar ile taban malzemesi arasında, parçaların kolay kullanım için birbirine bağlı kalmasını ve daha sonra elle ayrılmış hasar veya yanlış yerleştirme olmaksızın.

S6: Kesme işlemi sırasında malzemenin katlanmasını nasıl önleyebilirim?

A6: Kullanmak yuvarlak kalıplı eliptik zımbalar daha düzgün kesme yolları oluşturmak ve yanal yükleri azaltmakmalzemenin katlanmasını ve kesim kalitesinin iyileştirilmesi.

S7: Küme delme için delme kuvvetini nasıl hesaplarım?

A7: Delme kuvveti (ton cinsinden) =

Toplam kesme uzunluğu × Malzeme kalınlığı × Kesme dayanımı.

The maksimum kuvvet gerekir 75%'yi aşmamalı Pres makinesinin nominal kapasitesinin.