- 1.06061 Alüminyum Alaşımı Nedir?

- 2.06061 Alüminyum Alaşımının Yaygın Uygulamaları

- 3.06061 Alüminyumun Diğer Alüminyum Alaşımlarıyla Mukavemet Karşılaştırması

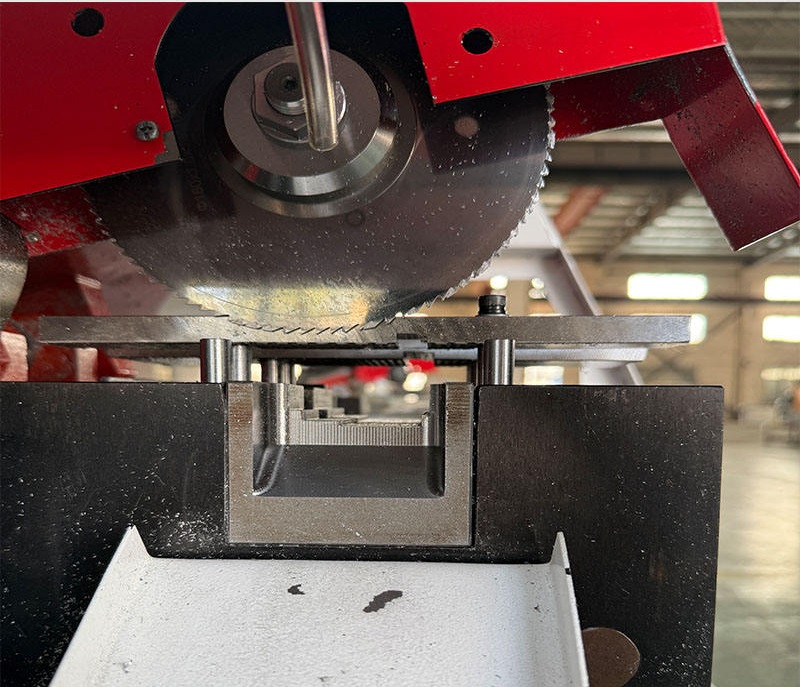

- 4.06061 Alüminyum Alaşımı Nasıl İşlenir?

- 5.06061 Alüminyum Alaşımı Nasıl Doğru Şekilde Kaynaklanır?

- 6.06061 Alüminyum Yapısal veya Yük Taşıyıcı Uygulamalar İçin Uygun mudur?

- 7.06061 Alüminyum İyi Korozyon Direnci Sağlar mı?

- 8.06061 Alüminyum Eloksallanabilir mi?

- 9.0Neden 5052 veya 7075 Alüminyum Alaşımı Yerine 6061 Seçmelisiniz?

- 10.06061 Alüminyumun (T6, T651) Isıl İşlemi

6061 alüminyum alaşımı, 6000 serisinin amiral gemisi ısıl işlem alaşımlarından biridir. Alüminyum Birliği (AA) tarafından UNS numarası A96061 ile belirlenen bu alaşım, "çok yönlü, uygun maliyetli, genel amaçlı bir alaşım" olarak konumlandırılmıştır. Ana alaşım elementleri magnezyum (Mg) ve silisyum (Si) olan bu alaşım, ısıl işlemle önemli ölçüde mukavemet artışı sağlarken, mükemmel korozyon direnci, işlenebilirlik, kaynaklanabilirlik ve şekillendirilebilirlik de sunar.

Sonuç olarak, endüstriyel uygulamalarda en yaygın kullanılan alüminyum alaşımlarından biridir ve genellikle gerçek bir "çok yönlü" olarak kabul edilir.

1.06061 Alüminyum Alaşımı Nedir?

6061 alüminyum, ısıl işlem uygulanabilen bir Al-Mg-Si alaşımıdır (6xxx serisinin temel bir sınıfı). Ana alaşım elementleri olarak magnezyum (Mg) ve silisyum (Si) kullanılırken, az miktarda bakır (Cu) ve krom (Cr) ilave edilir. Geri kalan kısım ise alüminyumdur (Al).

1.16061 Neden Yaygın Olarak Tercih Ediliyor?

- Dengeli mekanik özellikler: Orta düzeyde mukavemet (tipik çekme dayanımı 200–310 MPa) ve iyi tokluk. Genel yapısal gereksinimleri karşılamak için T6 ısıl işlemiyle mukavemet önemli ölçüde artırılabilir.

- Mükemmel işlenebilirlik: Kesme, delme, bükme ve kaynak (TIG ve MIG) için uygundur. Alüminyum kesme ekipmanlarıyla iyi çalışır ve karmaşık şekillendirme süreçlerini destekler.

- Güçlü korozyon direnci: Yoğun bir doğal oksit tabakası oluşturur ve eloksal veya kaplamayı destekler, bu nedenle dış mekan veya nemli ortamlar için uygundur.

- Yüksek maliyet-performans oranı: Kolayca bulunabilen hammaddeler, gelişmiş işleme teknolojisi ve 7075 gibi yüksek dayanımlı alaşımlara kıyasla daha düşük maliyet.

- Hafiflik özellikleri: Yaklaşık 2,7 g/cm³ yoğunluğu (çeliğin üçte biri), havacılık, otomotiv ve inşaatta hafif tasarım için idealdir.

Uygulama alanları arasında makine parçaları, mimari paneller, otomotiv parçaları, havacılık donanımları ve elektronik ekipman çerçeveleri yer almaktadır.

1.26061 Alüminyum Alaşımının Mekanik Özellikleri

| Mülk | Birim | O Temper (Tavlanmış) | T4 Temper (Çözüm + Doğal Yaşlanma) | T6 Temper (Çözelti + Yapay Yaşlandırma) | Notlar |

| Çekme Dayanımı (σb) | MPa | ≥110 | ≥240 | ≥290 | T6 en sık kullanılan yüksek mukavemet koşuludur |

| Akma Dayanımı (σ0.2) | MPa | ≥35 | ≥140 | ≥240 | Akma dayanımı yük taşıma kapasitesini tanımlar |

| Uzama (δ5) | % | ≥25 | ≥12 | ≥8 | Daha yüksek değerler daha iyi süneklik ve işlenebilirliği gösterir |

| Brinell Sertliği (HB) | – | ≤30 | ≤65 | ≤95 | Sertlik, kesme zorluğuyla ilişkilidir |

| Yoğunluk (ρ) | g/cm³ | 2.70 | 2.70 | 2.70 | Yoğunluk tüm temperlerde sabit kalır |

| Elastiklik Modülü (E) | GPa | 69 | 69 | 69 | Yapısal tasarım için temel sertlik göstergesi |

1.3Temel Özellik Özeti

- Önemli ısıl işlem tepkisi: T6 mukavemeti, O temperinin iki katından fazladır, yapısal bileşenler için uygundur.

- Mukavemet-süneklik dengesi: T6'da bile, uzama ≥8%, bükme ve damgalama uygulamalarını destekler.

- Kararlı performans: Yoğunluk ve modül, temperleme boyunca değişmeden kalır, bu da mühendislik tasarımını basitleştirir.

- İşleme dostu: Orta sertlik (T6'da HB ≤95), alüminyum kesme ekipmanı kullanılarak hassas kesme ve delmeyi destekler.

1.46061 Alüminyum Alaşımının Kimyasal Bileşimi

| Kategori | Öğe | İçerik Aralığı | Notlar |

| Başlıca Alaşım Elementleri | Mg | 0,80–1,20 | Mg₂Si güçlendirme fazı oluşturur |

| Si | 0,40–0,80 | Isıl işlem güçlendirmesinin temel unsuru | |

| Cu | 0,15–0,40 | Mukavemeti ve korozyon direncini artırır | |

| Cr | 0,04–0,35 | Tane incelmesi ve iyileştirilmiş stres-korozyon direnci | |

| Safsızlıklar (Maks.) | Fe | ≤0,70 | Fazlalık yüzey kalitesini ve işlenebilirliği azaltabilir |

| Mn | ≤0,15 | Korozyon sorunlarını önlemek için kontrol edildi | |

| Çinko | ≤0,25 | Kalan safsızlık; düşük tutulur | |

| Ti | ≤0,15 | Tahıl yapısının iyileştirilmesine yardımcı olur | |

| Diğer Safsızlıklar | Tek ≤0,05, toplam ≤0,15 | Alaşımın saflığını garanti eder | |

| Temel Eleman | Al | Denge | Birincil mekanik özellikler sağlar |

1.5Önemli Notlar

- Optimize edilmiş Mg+Si oranı, T6 ısıl işlemi sırasında Mg₂Si çökelmesini sağlayarak yüksek mukavemet elde edilmesini sağlar.

- Sıkı safsızlık kontrolü (özellikle Fe) kırılgan fazların oluşumunu önler ve iyi işlenebilirlik ve kaynaklanabilirlik sağlar.

- Dengeli kimyasal bileşimi, birleşik mukavemetinin, korozyon direncinin ve işleme performansının temelini oluşturur.

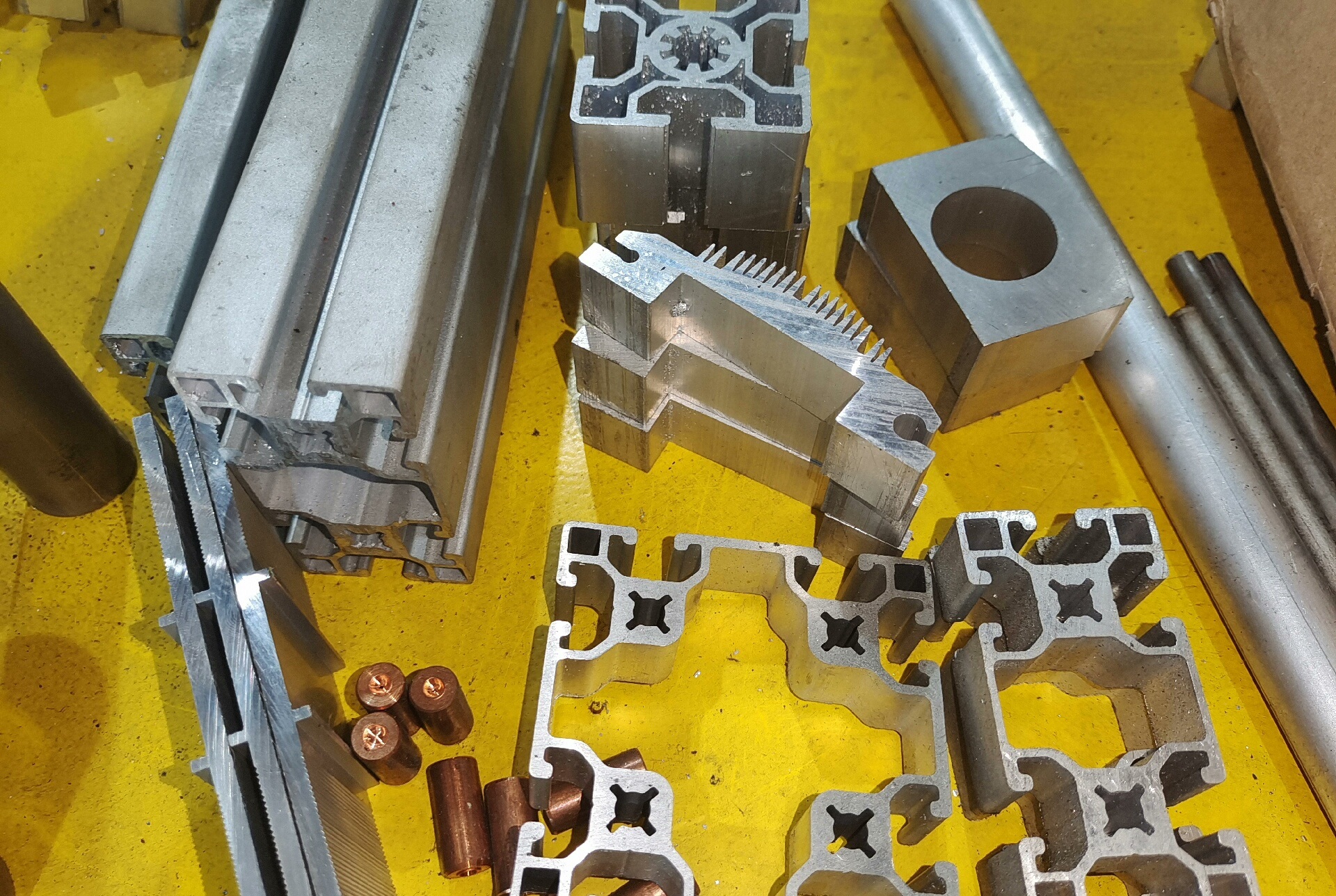

2.06061 Alüminyum Alaşımının Yaygın Uygulamaları

2.1Makine İmalatı

- Genel mekanik bileşenler: dişliler, miller, braketler, tabanlar

- Otomasyon ekipmanı çerçeveleri ve konveyör tertibatları

- Kesme veya bükme ekipmanlarıyla üretilen özel işlenmiş parçalar; kalıp tabanları

2.2İnşaat ve Yapı Malzemeleri

- Perde duvar sistemleri, pencere ve kapı profilleri, korkuluklar ve tırabzanlar

- Güneş odası çerçeveleri ve dekoratif paneller (anodize boyamaya uygun)

- Köprüler ve kamu tesisleri için yapısal bileşenler (hafif + dış mekan kullanımı için korozyon direnci)

2.3Ulaştırma Endüstrisi

- Otomotiv parçaları: gövde çerçeveleri, jantlar, motor braketleri, radyatörler

- Havacılık ve uzay bileşenleri: kanat yapıları, gövde elemanları, bagaj rafları

- Demiryolu taşımacılığı için iç parçalar; deniz taşıtları için kaymayı önleyici güverte

2.4Elektronik ve Ev Aletleri

- Elektronik cihaz çerçeveleri: PC kasaları, monitör braketleri

- Cihaz muhafazaları: klima çerçeveleri, buzdolabı kaplamaları

- Isı emiciler ve soğutma bileşenleri (mükemmel ısı iletkenliği ve işlenebilirlik)

2.5Diğer Alanlar

- Tıbbi cihazlar: tekerlekli sandalye çerçeveleri, rehabilitasyon ekipmanı bileşenleri

- Spor malzemeleri: bisiklet kadroları, kayaklar, trekking sopaları

- Basınçlı kaplar ve boru sistemleri (orta/düşük basınç uygulamalarına uygundur)

2.6Uygulama Mantığı

Dengeli işlenebilirliği, hafifliği ve korozyon direnci sayesinde tüm uygulamalar için uygundur. Özellikle alüminyum kesme makineleri ve kaynak ekipmanları kullanılarak yüksek hassasiyetli işleme için uygundur ve bu da onu en yaygın kullanılan genel amaçlı alaşımlardan biri haline getirir.

3.06061 Alüminyumun Diğer Alüminyum Alaşımlarıyla Mukavemet Karşılaştırması

| Alaşım | Seri | Ortak Mizaç | Çekme Dayanımı Aralığı | Güç Seviyesi | Temel Özellikler (6061'e kıyasla) |

| 1100 | 1xxx | H14 | 95–120 MPa | Çok Düşük | En düşük mukavemet; dekoratif veya iletken parçalar için kullanılır; mükemmel işlenebilirlik ancak düşük yük taşıma kapasitesi |

| 3003 | 3xxx | H18 | 160–180 MPa | Düşük | Saf alüminyumdan biraz daha güçlüdür; iyi korozyon direnci; ısıl işleme tabi tutulmaz; damgalı parçalar için idealdir |

| 5052 | 5xxx | H32 | 210–230 MPa | Düşük-Orta | 6061-O/T4'e yakın mukavemet; özellikle deniz ortamlarında üstün korozyon direnci; ısıl işleme tabi tutulmaz |

| 6061 | 6xxx | T6 | 290–310 MPa | Orta | Isıl işlem uygulanabilir; dengeli mukavemet, işlenebilirlik ve maliyet |

| 6063 | 6xxx | T6 | 240–260 MPa | Orta | Biraz daha düşük mukavemet; daha iyi şekillendirilebilirlik ve kaynaklanabilirlik; kapı ve pencere gibi ekstrüde profiller için idealdir |

| 7075 | 7xxx | T6 | 480–510 MPa | Çok Yüksek | Yüksek mukavemetli alaşım; 6061-T6'dan yaklaşık 1,6 kat daha güçlü; daha düşük işlenebilirlik, daha yüksek maliyet, orta düzeyde korozyon direnci |

| 2024 | 2xxx | T3 | 420–480 MPa | Yüksek | 6061'den daha yüksek mukavemet; yüksek stresli havacılık uygulamalarında kullanılır; daha düşük korozyon direnci (kaplama gerektirir) |

3.1Temel Sonuçlar

- 6061 alüminyum (özellikle T6), 1xxx, 3xxx ve ısıl işleme tabi tutulamayan 5xxx alaşımlarından önemli ölçüde daha güçlü, orta mukavemetli bir alaşımdır.

- 7xxx ve 2xxx alaşımlarına göre mukavemeti daha düşük olmasına rağmen, çok daha iyi işlenebilirlik (kesme, kaynaklama, bükme) ve maliyet verimliliği sunar ve standart alüminyum kesme ekipmanları kullanılarak işlenebilir.

- 6063 ile karşılaştırıldığında 6061 daha yüksek mukavemet sunar ve yapısal bileşenler için daha uygundur, 6063 ise ekstrüzyon ve mimari profiller için optimize edilmiştir.

3.2Uygulama Kılavuzu

- Genel yapısal bileşenler için: 6061

- Yüksek basınç/ağır yük havacılık parçaları için: 7075/2024

- Korozyona karşı kritik ve deniz ortamları için: 5052/5083

4.06061 Alüminyum Alaşımı Nasıl İşlenir?

4.1Malzeme Hazırlığı

Hassas işleme öncesinde, hammadde kesiminin doğruluğu, daha sonraki fikstürleme ve pozisyon hizalamasını doğrudan etkiler.

4.2Ekipman Seçimi

Çubukların, boruların ve ekstrüde profillerin hassas uzunluk kesimi için CNC alüminyum kesme makinesi önemlidir. Geleneksel testerelerle karşılaştırıldığında, CNC sistemleri aşağıdaki avantajları sunar:

- Yüksek hızlı mil (3000–5000 RPM)

- Servo kontrollü besleme, uzunluk toleranslarını ±0,1 mm içinde tutar

- Ultra ince karbür bıçaklarla uyumludur (kerf kaybını en aza indirir, temiz kesme yüzeyleri sağlar, genellikle ikincil yüzey frezelemesini ortadan kaldırır)

4.3Soğutma ve Yağlama

- Alüminyuma özgü kesme yağlarıyla birleştirilmiş mikro yağlama (MQL) sistemlerini benimseyin

- Kesme işlemi sırasında bıçağa talaş yapışmasını önleyin

4.4CNC İşleme Stratejisi

6061 alüminyum genellikle "yumuşak ve yapışkan" olduğundan, kenar birikmesine (BUE) yatkındır. Bu nedenle, işleme stratejisi yüksek kesme hızlarına, büyük talaş tahliye hacmine ve keskin kesme geometrisine odaklanır.

Takımlama

| Parametre | Özellikler |

| Takım Malzemesi | İnce taneli karbür (YG sınıfı) |

| Kaplamalar | Tercih edilen: Kaplamasız (yüksek cilalı/parlak yüzeyli) veya DLC kaplamalı aletler; Kaçınılması gerekenler: TiAlN (alüminyum içeren kaplamalar) |

| Flüt Sayısı | 2 kanallı veya 3 kanallı (frezeleme için, daha büyük talaş cepleri sağlar) |

| Helix Açısı | ≥45° (kesim düzgünlüğünü ve talaş akışını artırır) |

Kesme Parametreleri

| Parametre | Aralık/Gereksinim |

| Kesme Hızı (Vc) | 150–400 m/dak (makinenin sertliğine göre ayarlanabilir; daha yüksek hızlar kabul edilebilir) |

| Diş Başına Besleme (fz) | Nispeten yüksek ilerleme hızı (sürtünme yerine kesmeyi sağlar; iş sertleşmesini önler) |

| Kesme Derinliği (ap/ae) | Kaba işleme: Ağır kesimlere izin verilir; Bitirme: Yüksek hızlı hafif geçişler için 0,1–0,2 mm stok bırakın |

4.5Temel Zorluklar ve Çözümler

Deformasyon Kontrolü

6061, ince duvarlı parçalarda veya yüksek malzeme çıkarma oranına sahip bileşenlerde eğrilmeye yol açan önemli iç gerilimi korur.

- İşlem sırası: Kaba işleme → Gerilim giderme/doğal yaşlanma → Son işleme

- İş parçası tutma: Son işlem sırasında yumuşak çeneler veya vakumlu aparatlar kullanın (sıkma kuvvetlerinden kaynaklanan elastik deformasyonu en aza indirir)

Talaş Yapışma ve Kenar Birikmesi

- Soğutma sıvısı gereksinimi: Yüksek basınçlı, yüksek akışlı emülsifiye soğutma sıvısı (8–10% konsantrasyonu)

- Fonksiyonlar: Soğutma, talaş tahliye yardımı, kanallarda yeniden kesme/talaş sıkışmasını azaltır

Yüzey İşlem

6061 alüminyum, eloksal kaplama için oldukça uygundur. Standart işlem:

- İşleme sonrası kumlama (takım izlerini maskeler)

- Eloksal işlemi:

- Tip II: Doğal/renkli eloksal

- Tip III: Sert eloksal (aşınma direncini ve estetiği artırır)

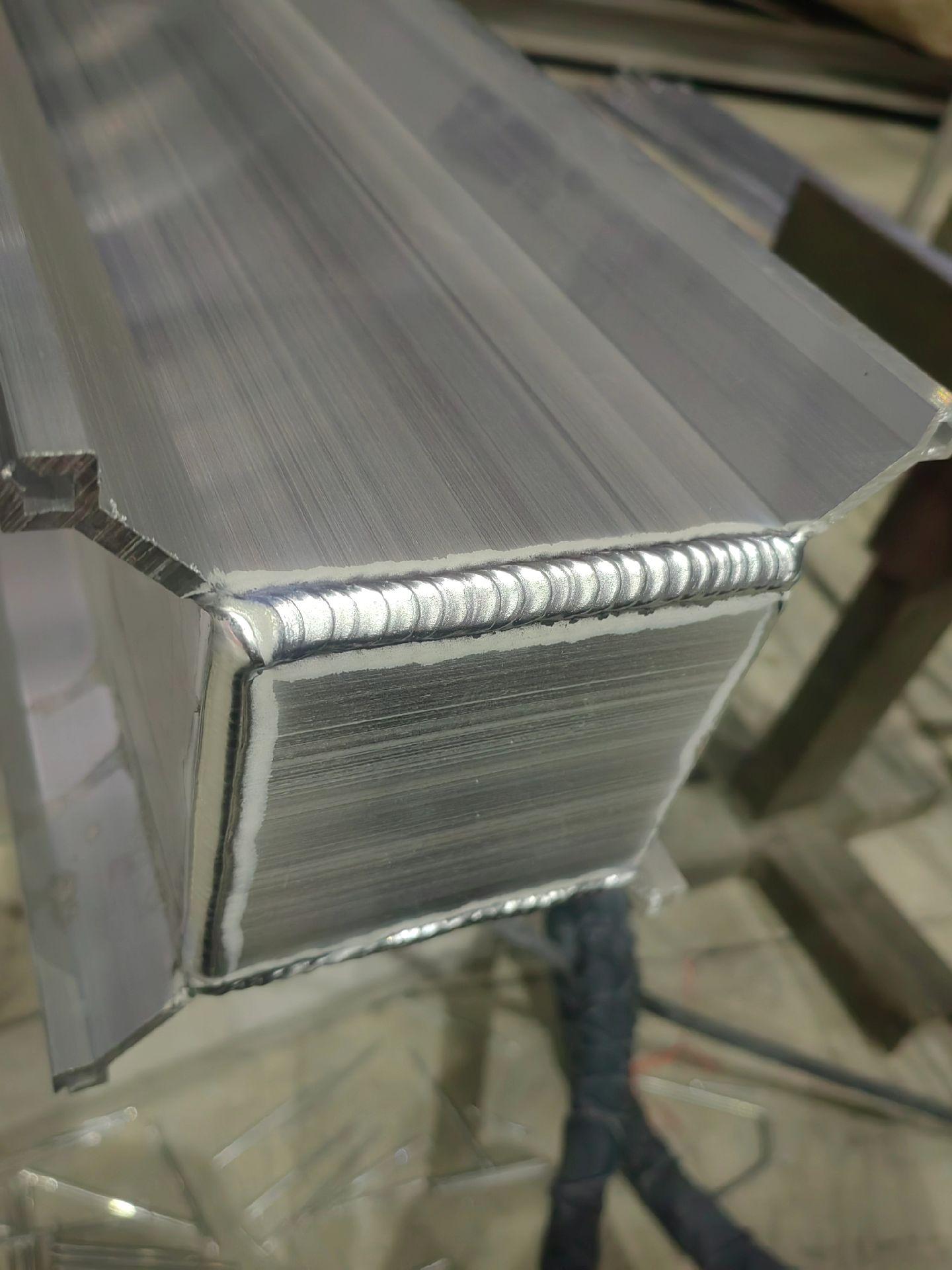

5.06061 Alüminyum Alaşımı Nasıl Doğru Şekilde Kaynaklanır?

5.1Kaynak Öncesi Temel Hazırlıklar

- Yüzey Temizliği: Paslanmaz çelik tel fırça veya aşındırıcı kağıt kullanarak birleştirme bölgesinden oksit tabakasını (Al₂O₃) çıkarın, ardından gözenekliliği ve kaynaşma eksikliğini önlemek için yağ veya kirleticileri aseton veya alkol ile silin.

- Dolgu Metali Seçimi: 6061'in Mg-Si kimyasına uyması için ER5356 (daha iyi çatlak direnci) veya ER4043 (daha iyi akışkanlık) tercih edilmelidir.

- Ön Isıtma Gereksinimleri: 6 mm'den büyük levha kalınlıkları için 80–120°C'ye ön ısıtma uygulayın; ince kesitler (≤6 mm) genellikle termal bozulmayı önlemek için ön ısıtma gerektirmez.

- Ekipman Seçimi: TIG (GTAW) veya MIG (GMAW) önerilir; korumalı metal ark kaynağından kaçınılmalıdır.

5.2Ana Kaynak Parametreleri (Referans Değerleri)

| Kaynak Yöntemi | Kalınlık (mm) | Akım (A) | Voltaj (V) | Koruyucu Gaz | Kaynak Hızı (mm/dak) |

| TIG | 1–3 | 60–100 | 10–14 | Saf Ar, 8–12 L/dak | 50–100 |

| TIG | 4–8 | 100–150 | 14–18 | Saf Ar, 10–15 L/dak | 80–120 |

| MIG | 3–12 | 120–200 | 18–24 | Saf Ar, 15–20 L/dak | 100–150 |

5.3Kaynak İşlemi Yönergeleri

- Koruyucu Gaz: Kaynak boyunca saf argon kullanın; hava girişini ve gözenekliliği önlemek için nozul ile çalışma parçası arasındaki mesafeyi 3-5 mm olarak koruyun.

- Kaynak Sırası: Artık gerilimi ve bozulmayı en aza indirmek için atlamalı kaynak veya simetrik bir sıra kullanarak merkezden dışarıya doğru parçalar halinde kaynak yapın.

- Kaynak Tekniği: 6061 sıcak çatlamaya karşı hassas olduğundan aşırı ısınmayı önlemek için düşük akımlı, hızlı hareket eden kaynak uygulayın. Krateri tamamen doldurmak için kaynak ucunda yavaşça azaltın.

- Derz Tasarımı: Uç uca veya köşe birleştirmelerini tercih edin; cüruf sıkışmasına neden olabilecek bindirme birleştirmelerinden kaçının. Derz aralığını 0,5-1,5 mm olarak koruyun.

5.4Kaynak Sonrası İşlem

- Yüzey Temizliği: Soğuduktan sonra, sıçramaları temizleyin ve herhangi bir gözenek veya çatlak olmadığından emin olmak için derzi inceleyin.

- Korozyon Koruması: Gelişmiş korozyon direnci gerekiyorsa eloksal kaplama uygulayın.

- Kalite Doğrulaması: Kritik yapısal bileşenler, boya penetrasyon muayenesi gibi tahribatsız testlere tabi tutulmalıdır.

6.06061 Alüminyum Yapısal veya Yük Taşıyıcı Uygulamalar İçin Uygun mudur?

Temel Sonuç: Orta yük yapıları için uygundur; aşırı ağır yük uygulamaları için önerilmez.

6.1Uygun Olmasının Temel Nedenleri

- Yeterli Dayanıklılık (T6 Koşulu Gerekir): 290–310 MPa çekme dayanımı ve yaklaşık 240 MPa akma dayanımı, ekipman çerçeveleri, braketler ve ikincil kirişler gibi çoğu genel yapısal uygulamanın ihtiyaçlarını karşılar.

- Dengeli Mekanik Özellikler: Mukavemet ve tokluk arasında iyi bir denge sunar; 7075 gibi yüksek mukavemetli alaşımlardan daha iyi darbe direncine sahiptir, bu da kırılganlık riskini azaltır.

- Hafiflik Avantajı: 2,7 g/cm³ yoğunluğu, çelikten yaklaşık 60% daha hafif olmasını sağlayarak havacılık, otomotiv ve makine uygulamalarında hafif tasarımları destekler.

- Üretim Kolaylığı: İyi kaynaklanabilirlik ve işlenebilirlik, hassas kesime ve karmaşık yapılar için hem cıvatalı hem de kaynaklı montajlara uygundur.

6.2Tipik Uygulamalar

- Mekanik ekipman çerçeveleri, konveyör destek kirişleri, takım tezgahı tabanları

- Güneş odası çerçeveleri, merdiven korkulukları ve ikincil destekler gibi mimari yapılar

- Otomotiv çerçeveleri, deniz güverte destekleri ve havacılık alt yapıları dahil olmak üzere ulaşım bileşenleri

- Raflar, iş istasyonları ve endüstriyel bariyerler gibi genel yapısal kullanımlar

6.3Sınırlamalar ve Hususlar

- Tavsiye Edilmeyenler: Birincil köprü yapıları, ağır makine çekirdek yük bileşenleri veya 7075 veya 2024 gibi daha yüksek mukavemetli alaşımlar gerektiren havacılık iniş takımları.

- Kritik Gereksinimler:

- T6 temperlemede kullanılmalıdır; O/T4 temperlemeler yeterli mukavemet sağlamaz

- Kaynak sonrası lokal mukavemet azalması nedeniyle gerilim giderme gerekebilir

- Dış mekan uygulamaları korozyona karşı koruma sağlamak için eloksallanmalı veya kaplanmalıdır

- Tasarım Hususları: Yapısal tasarım, mühendislik yük hesaplamalarına uymalı, gerilim yoğunlaşmasından kaçınmalı ve gerektiğinde takviyeyi içermelidir.

7.06061 Alüminyum İyi Korozyon Direnci Sağlar mı?

7.1Korozyon Direncindeki Temel Avantajlar

Doğal Koruma: Yüzeyde doğal olarak yoğun bir Al₂O₃ oksit tabakası oluşur ve atmosferik, tatlı su ve hafif alkali veya asidik ortamlara karşı güçlü koruma sağlar.

- Optimize Edilmiş Alaşım Kompozisyonu: Eser miktarda krom, tane incelmesini ve gerilim-korozyon çatlamasına karşı direnci iyileştirerek, kesme veya kaynak sonrası işlemden kaynaklanan korozyon risklerini azaltır.

- Gelişmiş Koruma Seçenekleri: Anodizasyon, kaplama veya elektroforetik biriktirme, koruyucu tabakayı daha da kalınlaştırarak dış mekan veya nemli ortamlarda performansı önemli ölçüde artırabilir.

7.2Çevresel Performans ve Sınırlamalar

| Çevre | Korozyon Direnci | Notlar |

| Atmosferik / Tatlı Su | Uzun vadede önemli bir korozyona neden olmadan mükemmel | Doğal oksit filmi genellikle yeterlidir |

| Hafif Asitler / Alkaliler (pH 4–9) | İyi kısa vadeli direnç | Uzun süreli suya daldırmaktan kaçının; yüzey kirleticilerini derhal temizleyin |

| Deniz / Tuz Spreyi | Orta; çukurlaşmaya ve çatlak korozyonuna duyarlı | Sızdırmazlık ile eloksallama şarttır; 5052/5083 tercih edilebilir |

| Güçlü Asitler / Kimyasal Ortamlar | Fakir; kolayca saldırıya uğrayan | Özel kaplamalar olmadan önerilmez |

8.06061 Alüminyum Eloksallanabilir mi?

6061 alüminyum, son derece etkili bir şekilde eloksallanabilir ve endüstriyel uygulamalarda en yaygın kullanılan eloksallanabilir alaşımlardan biridir. 6000 serisi (Mg-Si sistemi) ısıl işlem uygulanabilen bir alaşım olarak, kimyası ve mikro yapısı, dayanıklı, korozyona ve aşınmaya dayanıklı bir anodik oksit tabakasının oluşumunu desteklerken aynı zamanda mükemmel estetik olanaklar da sunar.

8.1Anodizasyon Uyumluluğunun Temel Nedenleri

- Kararlı Bileşim: Magnezyum (0,8–1,2 ağırlık %) ve silisyum (0,4–0,8 ağırlık %) içerikleri iyi dengelenmiştir; demir (≤0,7 ağırlık %) ve bakır (≤0,15 ağırlık %) gibi safsızlıklar ise oksit film oluşumunu engelleyecek şekilde kontrol altındadır. Bu sayede homojen ve yoğun bir anodik tabaka elde edilir.

- Uygun Mikro Yapı: Çözelti işlemi ve yapay yaşlandırma (örneğin, T6 temperlemesi) sonrasında tane yapısı düzgün hale gelir ve Mg₂Si parçacıkları iyi dağılır, bu da anodik film ile alt tabaka arasında güçlü bir bağ oluşmasını sağlar.

8.2Tipik Proses Parametreleri

| İşlem Adımı | Ana Parametreler |

| Ön işlem | Alkali temizleme (5–10% NaOH, 40–60°C, 1–3 dk) → Nötralize etme (10–15% HNO₃, oda sıcaklığı, 30 sn) → Durulama |

| Eloksallama | Sülfürik asit elektrolit (15–20% H₂SO₄), 18–22°C, 12–18 V, 20–60 dk |

| Film Kalınlığı | Tip II: 5–25 µm; Tip III sert eloksal kaplama: 50–100 µm |

| Tedavi Sonrası | Sıcak su sızdırmazlık veya nikel-tuz sızdırmazlık (95–100°C, 15–30 dk), isteğe bağlı boyama |

8.3Anodizasyon Sonrası Performans İyileştirmeleri

- Korozyon Direnci: Yoğun Al₂O₃ tabakası havayı, nemi ve aşındırıcı maddeleri engelleyerek 6061'in zorlu ortamlarda (deniz koşulları gibi) korozyon oranını 0,05 mm/yılın altına düşürür.

- Yüzey Sertliği: Tipik eloksallı filmler 200-300 HV'ye ulaşırken, sert eloksallı kaplamalar 400-500 HV'ye ulaşabilir ve bu da sık temas veya kayma gerektiren bileşenler için aşınma direncini önemli ölçüde artırır.

- Estetik Seçenekler: Anodik filmin gözenekli yapısı boyaları etkin bir şekilde kabul ederek mimari ve elektronik uygulamalara uygun, kararlı ve solmaya karşı dayanıklı renkler sunar.

9.0Neden 5052 veya 7075 Alüminyum Alaşımı Yerine 6061 Seçmelisiniz?

6061 alüminyum, dengeli özellik profili sayesinde endüstriyel uygulamalar için yaygın olarak tercih edilmektedir. Isıl işlemle elde edilebilen orta mukavemet, mükemmel işlenebilirlik ve kaynaklanabilirlik, sağlam korozyon direnci ve maliyet verimliliği sunar. Bu kombinasyon, 6061'in çoğu zorlu olmayan hizmet koşulunda iyi performans göstermesini sağlar. Buna karşılık, 5052 (ısıl işlem uygulanamayan) ve 7075 (ultra yüksek mukavemetli) daha dar uygulama alanlarına hizmet eder ve genel amaçlı mühendislik projelerinin çok boyutlu gereksinimlerini karşılayamaz.

9.1Karşılaştırmalı Performans Tablosu

| Performans Kategorisi | 6061-T6 | 5052-H32 | 7075-T6 | 6061'in Avantajı |

| Çekme Dayanımı | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 570 MPa (83 ksi) | Orta mukavemet, aşırı mukavemetin maliyet yükü olmadan 80% yapısal ihtiyaçlarını karşılar |

| Verim Gücü | 275 MPa (40 ksi) | 195 MPa (28 ksi) | 500 MPa (73 ksi) | Otomotiv süspansiyon kolları gibi dinamik yüklere uygun, kararlı, ısıl işlem görmüş mukavemet |

| Korozyon Direnci (Tuz Spreyi) | Mükemmel (≤0,08 mm/yıl) | Üstün (≤0,05 mm/yıl) | Orta, gerilim korozyon çatlamasına eğilimli | Ağır koruyucu işlemlere gerek kalmadan yeterli dış mekan/hafif deniz direnci |

| Kaynaklanabilirlik (MIG/TIG) | Mükemmel (≈85% kaynak mukavemeti tutma) | İyi (≈75%) | Zayıf, çatlamaya karşı hassas ve özel prosedür gerektiriyor | Modüler montajlar için idealdir; kaynak sonrası ısıl işlem gerektirmez |

| İşlenebilirlik (Kesme Hızı) | İyi (≈800 m/dak) | Orta (≈600 m/dak, safra oluşumu eğilimi) | Zayıf (≈500 m/dak, hızlı takım aşınması) | Seri üretim için yüksek işleme verimliliği ve düşük hurda oranı |

| Isıl İşlem Yapılabilirliği | Evet (T6/T4 güç değişkenliği ile) | Hayır (sadece soğuk işleme) | Evet (T6'da çok yüksek mukavemet) | Isıl işlemle esnek mukavemet ayarı, tasarım uyumluluğunu artırır |

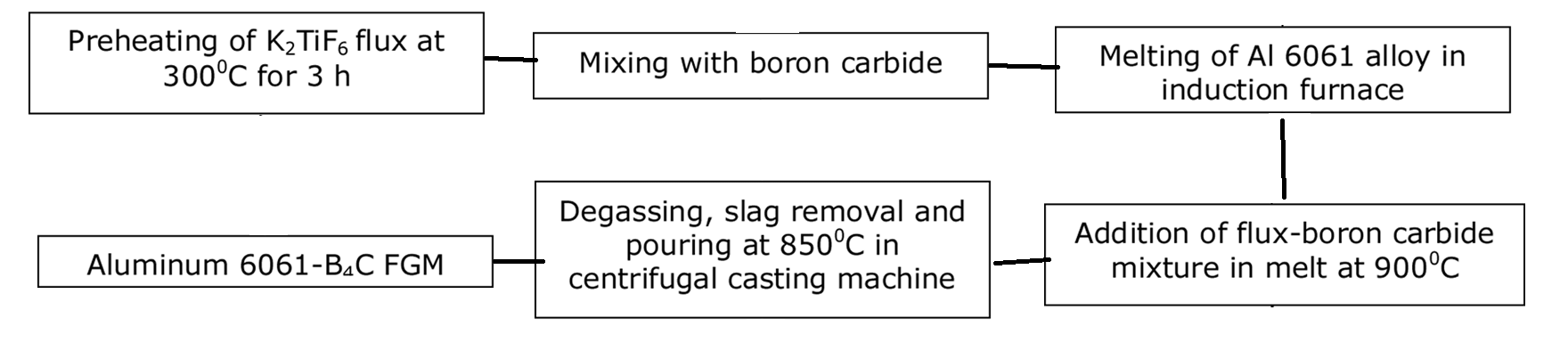

10.06061 Alüminyumun (T6, T651) Isıl İşlemi

6000 serisinin tipik bir ısıl işlem alaşımı olan 6061, çözeltiye alma, söndürme ve yaşlandırma işlemlerinin bir kombinasyonuyla mukavemete ulaşır. Bu işlem, Mg₂Si güçlendirici çökeltilerin oluşumunu destekleyerek, işlenebilirlik ve korozyon direncini korurken mukavemeti ve sertliği önemli ölçüde artırır. T6 ve T651 en yaygın temperleme yöntemleridir: T6 mukavemeti en üst düzeye çıkarırken, T651 boyutsal kararlılığı ön planda tutar.

10.1Isıl İşlemin Temel Prensipleri

- Çözelti İşlemi: Alaşım, Mg₂Si ve diğer çökeltileri alüminyum matrisinde çözmek için yüksek bir sıcaklığa ısıtılır ve böylece düzgün bir aşırı doymuş katı çözelti oluşturulur.

- Hızlı Söndürme: Hızlı soğutma, aşırı doymuş durumu sabitler ve erken çökelmeyi önleyerek, daha sonraki yaşlanma sertleşmesine olanak tanır.

- Yaşlandırma (Doğal veya Yapay): İnce, dağılmış Mg₂Si parçacıklarının kontrollü çökelmesi, çıkıkları sabitleyerek alaşımı güçlendirir.

Not: Aşırı ısınmayı (tane irileşmesi) veya yetersiz yaşlanmayı (yetersiz mukavemet) önlemek için sıcaklık ve zamanın hassas bir şekilde kontrol edilmesi gerekir.

10.2T6 ve T651 Isıl İşlem Prosesleri

T6 Temperleme (Çözelti İşlemi + Yapay Yaşlandırma) — Maksimum Güç

Yüksek yük kapasitesi gerektiren yapısal bileşenler için uygundur.

| İşlem Aşaması | Ana Parametreler | Amaç |

| Ön işlem | Alkali temizleme (5–10% NaOH, 40–60°C, 1–3 dk) → Nötralizasyon (10% HNO₃, 30 sn) | Homojen bir çözelti işlemi sağlamak için yağ ve oksidi giderin |

| Çözüm Tedavisi | 530–540°C (±5°C), 1–2 saat (≤20 mm için 1 saat; 20–50 mm için 1,5–2 saat) | Mg₂Si'yi tamamen çözün ve aşırı doymuş bir çözelti elde edin |

| Söndürme | Su söndürme (≤30°C), 10 saniye içinde daldırma, soğutma hızı ≥150°C/dak | Aşırı doymuş durumu koruyun |

| Yapay Yaşlanma | 170–175°C (±3°C), 8–12 saat | Tepe gücüne ulaşmak için kontrollü yağış |

| Soğutma | Oda sıcaklığına kadar hava ile soğutun | Çökelti dağılımını stabilize edin |

6061-T6 için Tipik Mekanik Özellikler (ASTM B221'e göre):

- Çekme Dayanımı: 310 MPa (45 ksi)

- Akma Dayanımı: 275 MPa (40 ksi)

- Uzama (50 mm): 17%

- Brinell Sertliği: 95 HB

T651 Temper (Çözüm + Gerilim Giderme Germe + Yapay Yaşlandırma) — Yüksek Boyutsal Kararlılık

T651, T6'nın optimize edilmiş bir versiyonudur. Artık gerilimi ortadan kaldırmak için söndürme işleminden sonra gerilim giderme germe adımı eklenir ve havacılık ekstrüzyonları ve makine yolu sistemleri gibi hassas bileşenler için idealdir.

| İşlem Aşaması | Ana Parametreler | Amaç |

| Ön İşlem → Çözelti İşlemi → Söndürme | T6 ile aynı | Yaşlanma için aşırı doygunluğa ulaşın |

| Stres Giderici Esneme | 1–3% (ekstrüzyonlar için 1–2%, levhalar için 2–3%) çekme gerilimi; 5–10 mm/dak | Söndürme kaynaklı kalıntı gerilimi serbest bırakın ve deformasyonu en aza indirin |

| Yapay Yaşlanma | T6 ile aynı (170–175°C, 8–12 saat) | Geliştirilmiş stabilite ile en yüksek güce ulaşın |

| Düzeltme | Gerektiğinde küçük düzeltmeler | Sıkı boyut toleranslarını koruyun (örneğin, doğruluk ≤0,1 mm/m) |

T651'in Avantajları:

- Kalıntı gerilme ≤50 MPa (T6'dan 60% daha düşük)

- Mükemmel boyutsal kararlılık; işleme bozulması ≤0,05 mm/m

- Kesitler arasında ≤5% değişimi ile yüksek mekanik özellikler düzgünlüğü

10.3T6 ve T651 Arasındaki Temel Farklar

| Kategori | T6 | T651 |

| Süreç Farkı | Stres giderici esneme yok | Söndürmeden sonra 1–3% esnemesini içerir |

| Kalıntı Gerilim | Yüksek (≈120–150 MPa) | Çok düşük (≤50 MPa) |

| Boyutsal Kararlılık | Orta; bozulmaya eğilimli | Mükemmel; hassas işleme için uygundur |

| Tipik Uygulamalar | Genel yapısal bileşenler (braketler, muhafazalar, borular) | Hassas parçalar (havacılık şekilleri, makine kılavuzları) |

| Üretim Süresi | Daha kısa | Germe ve düzeltme nedeniyle daha uzun |

| Maliyet | Temel (1.0) | Daha yüksek (1.2–1.3) |

Referans:

titanium.com/alloys/aluminum-alloys/aluminum-alloy-6061/

asm.matweb.com/search/specificmaterial.asp?bassnum=ma6061t6