- 1.0ไดรฟ์แบบเฟืองตัวหนอนคืออะไร คำจำกัดความและส่วนประกอบหลัก

- 2.0หลักการขับเคลื่อนของเฟืองตัวหนอน: การลดความเร็ว การเพิ่มแรงบิด และการล็อกอัตโนมัติ

- 3.0ประเภทหลักของระบบขับเคลื่อนเฟืองตัวหนอน: การจำแนกประเภทโครงสร้าง

- 4.0กระบวนการผลิตของไดรฟ์เฟืองตัวหนอน: ความแม่นยำกำหนดประสิทธิภาพ

- 5.0การเลือกวัสดุ: การสร้างสมดุลระหว่างความต้านทานการสึกหรอและประสิทธิภาพการป้องกันการยึดเกาะ

- 6.0การใช้งานทั่วไปของไดรฟ์เฟืองตัวหนอน: มูลค่าที่กำหนดโดยกรณีการใช้งาน

- 7.0บทสรุป: ข้อดีและข้อจำกัดของไดรฟ์เกียร์หนอน

ในด้านการส่งกำลังทางกล ไดรฟ์แบบเฟืองตัวหนอนโดดเด่นด้วยการผสมผสานที่เป็นเอกลักษณ์ของ การวางแนวเพลาไม่ขนาน และ อัตราส่วนลดสูงไดรฟ์แบบหนอนเป็นโซลูชันที่จำเป็นสำหรับการใช้งานที่ต้องการความเร็วต่ำ แรงบิดสูง และการออกแบบที่กะทัดรัด ตั้งแต่การยกลิฟต์อย่างราบรื่นไปจนถึงการปรับแต่งเครื่องดนตรีอย่างแม่นยำ ไดรฟ์แบบหนอนมีบทบาทสำคัญในการควบคุมการเคลื่อนไหวที่เชื่อถือได้และมีประสิทธิภาพ

1.0ไดรฟ์แบบเฟืองตัวหนอนคืออะไร คำจำกัดความและส่วนประกอบหลัก

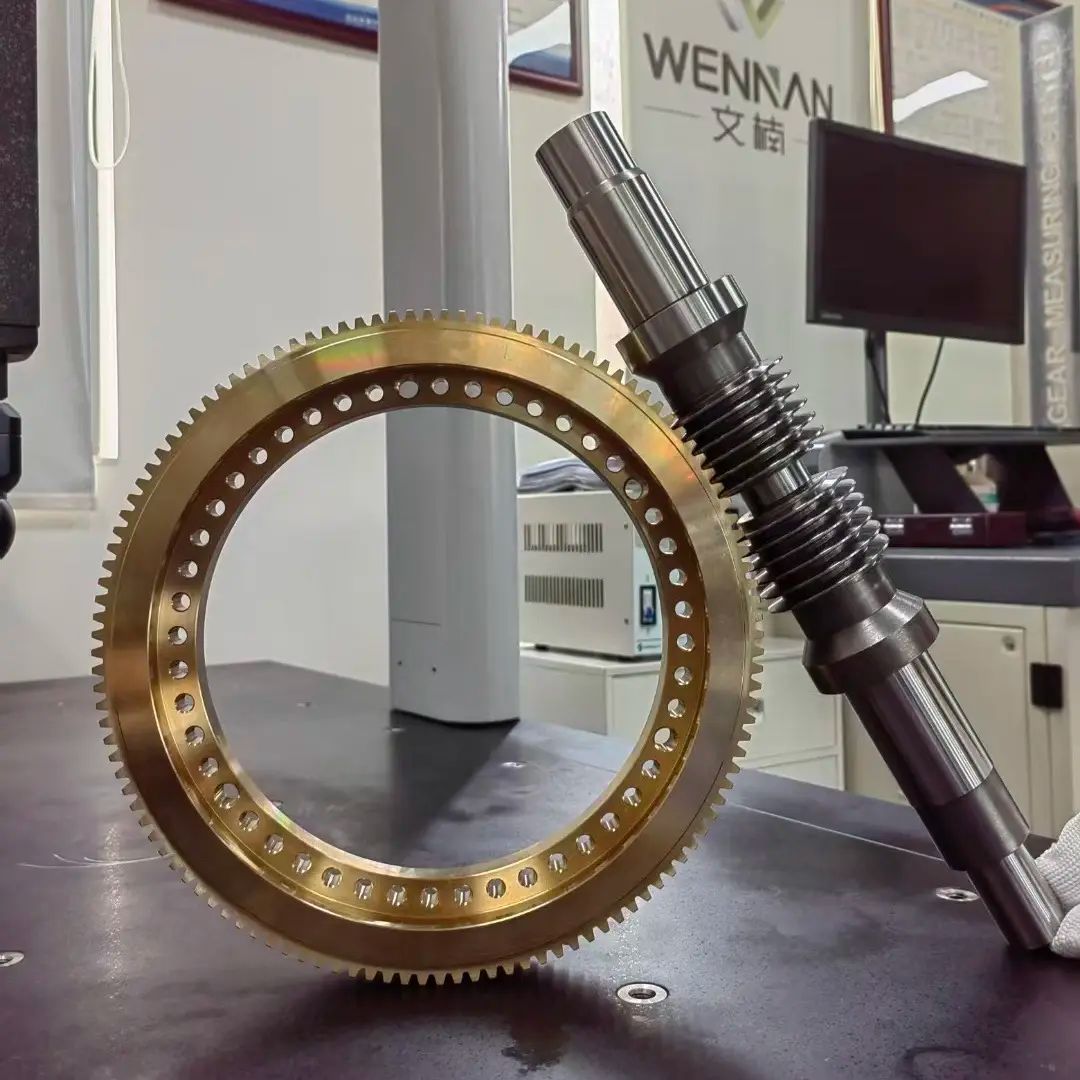

ระบบขับเคลื่อนแบบเฟืองตัวหนอนเป็นระบบเฟืองชนิดหนึ่งที่ใช้ส่งผ่านการเคลื่อนที่และกำลังระหว่างเพลาสองเพลาที่ไม่ขนานและไม่ตัดกัน (โดยทั่วไปจะทำมุม 90°) ประกอบด้วยองค์ประกอบหลักสองส่วน ได้แก่ ส่วนขับเคลื่อน หนอนและส่วนที่ขับเคลื่อน ล้อหนอนการถ่ายโอนการเคลื่อนที่เกิดขึ้นผ่านพื้นผิวฟันคอนจูเกตที่สัมผัสกัน โดยพื้นฐานแล้วจะสร้างระบบขยายทางกลที่อาศัยหลักการ "การเข้ากันแบบเกลียว"

ลักษณะเฉพาะของส่วนประกอบหลัก

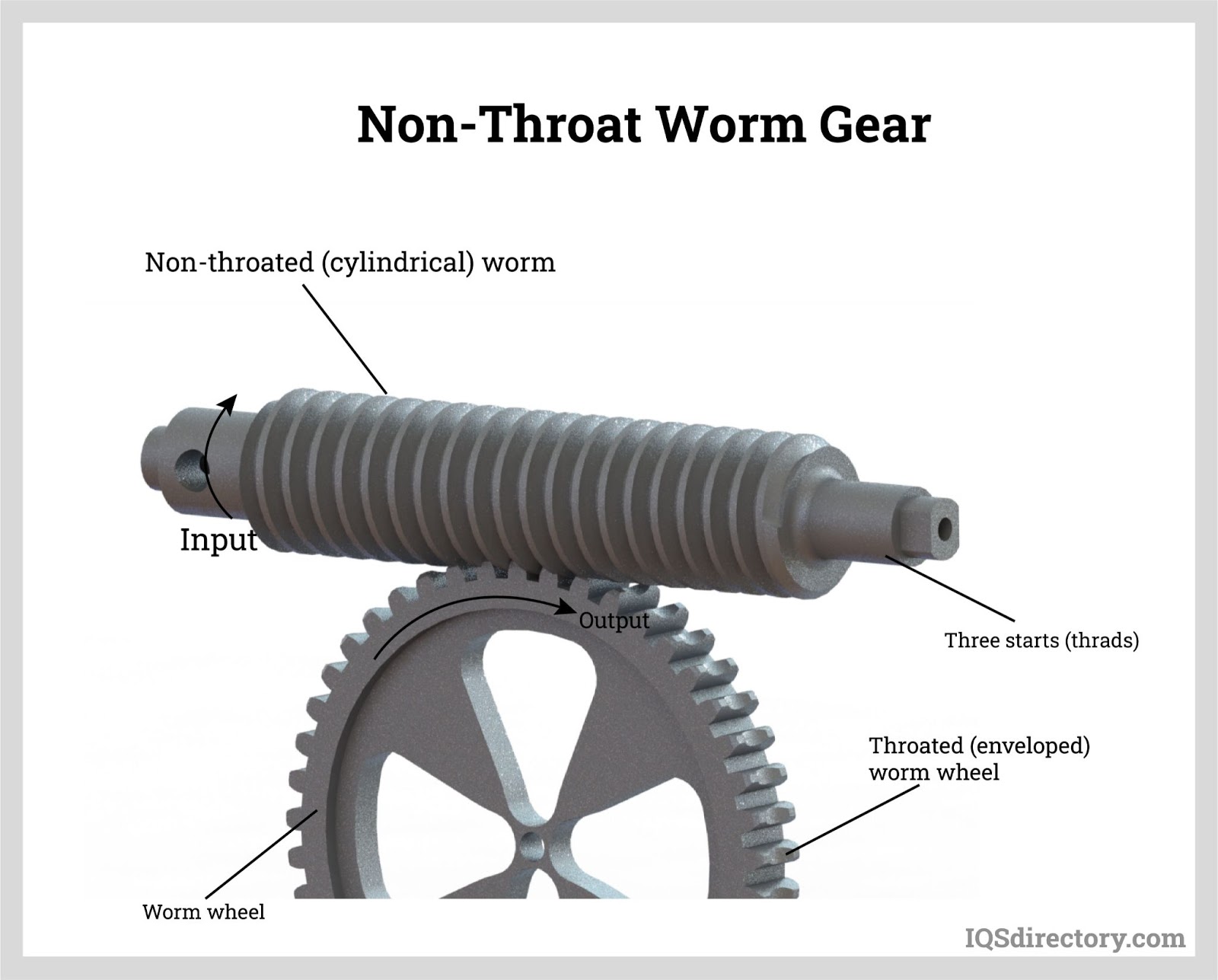

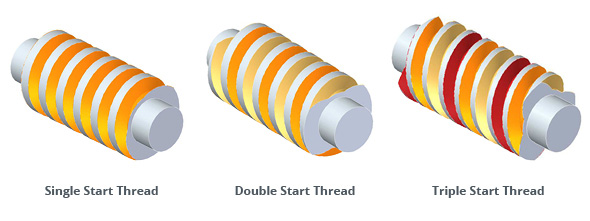

- หนอน:มีรูปร่างคล้ายทรงกระบอกเกลียว ฟันของหนอนเรียงตัวเป็นเส้นเกลียวต่อเนื่อง (คล้ายกับสลักเกลียวเกลียว) หนอนสามารถจำแนกตามจำนวนเกลียวได้ดังนี้ สตาร์ทครั้งเดียว(เกลียวเดียว อัตราการลดสูง ความสามารถในการล็อคตัวเองที่แข็งแกร่ง) และ มัลติสตาร์ท (2–4 เธรด ประสิทธิภาพสูงกว่า อัตราการลดต่ำลง) เวิร์มทำหน้าที่เป็นองค์ประกอบอินพุตของไดรฟ์

- ล้อหนอน:มีลักษณะคล้ายจานเฟือง แต่มีร่องฟันที่ออกแบบให้เข้ากับรูปทรงเกลียวของเฟืองตัวหนอน (พื้นผิวฟันแบบคอนจูเกต) อย่างสมบูรณ์แบบ เพื่อการเข้าเกียร์ที่แม่นยำและปราศจากการตีกลับ เฟืองตัวหนอนขนาดใหญ่มักผลิตด้วยขอบเฟืองทองสัมฤทธิ์และดุมเหล็กหล่อหรือเหล็กกล้า ซึ่งช่วยรักษาสมดุลระหว่างความทนทานต่อการสึกหรอและความคุ้มค่า เฟืองตัวหนอนทำหน้าที่เป็นส่วนประกอบหลัก

2.0หลักการขับเคลื่อนของเฟืองตัวหนอน: การลดความเร็ว การเพิ่มแรงบิด และการล็อกอัตโนมัติ

ข้อได้เปรียบหลักของระบบขับเคลื่อนแบบเฟืองตัวหนอนอยู่ที่ความสามารถในการส่งมอบ การลดความเร็วและการขยายแรงบิดขนาดใหญ่ภายในระบบที่กะทัดรัด. การดำเนินการสามารถอธิบายได้ 3 ขั้นตอน:

- ระบบส่งกำลัง: การเข้าโค้งแบบเกลียว

หนอนที่ขับเคลื่อนด้วยมอเตอร์หรือแหล่งพลังงานจะหมุนและเกลียวของมันจะดันเข้ากับร่องของล้อหนอน ทำให้ล้อหมุนรอบแกน ทิศทางการหมุนขึ้นอยู่กับทั้งทิศทางนำของหนอน (เกลียวซ้ายหรือเกลียวขวา) และทิศทางการหมุน ซึ่งสามารถกำหนดได้โดยใช้ "กฎขวา/ซ้าย" - อัตราทดรอบและการคูณแรงบิด: กำหนดโดยรูปทรงเรขาคณิต

อัตราส่วนการส่งผ่านถูกกำหนดโดยจำนวนจุดเริ่มต้นของตัวหนอน (z₁) และจำนวนฟันของล้อตัวหนอน (z₂) เท่านั้น โดยไม่ขึ้นอยู่กับโมดูลหรือเส้นผ่านศูนย์กลาง สูตรคือ:

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

ตัวอย่างเช่น หนอนสตาร์ทเดี่ยว (z₁ = 1) ขับเคลื่อนล้อ 40 ฟัน (z₂ = 40) ส่งผลให้มีอัตราส่วน 40:1 ซึ่งหมายความว่าหนอนต้องหมุน 40 รอบเพื่อให้ล้อหมุนครบหนึ่งรอบ ด้วยหลักการประหยัดพลังงาน (ไม่คำนึงถึงการสูญเสียพลังงาน) ความเร็วที่ลดลงจะแปรเปลี่ยนเป็นการคูณแรงบิดตามสัดส่วน ทำให้ไดรฟ์แบบหนอนสามารถขับเคลื่อนเครื่องจักรกลหนัก เช่น ลิฟต์และแท่นพิมพ์ได้

- การล็อคอัตโนมัติ: ป้องกันการถอยหลัง

เมื่อมุมนำของตัวหนอนมีค่าน้อยกว่ามุมเสียดทานของเฟืองเฟือง ล้อตัวหนอนจะไม่สามารถขับเคลื่อนตัวหนอนในทิศทางย้อนกลับได้ ซึ่งเรียกว่า เอฟเฟกต์ล็อคตัวเองเวิร์มสตาร์ทเดี่ยวที่มีมุมนำเล็กกว่ามีแนวโน้มที่จะล็อกตัวเองได้ดีกว่า ทำให้เหมาะสำหรับการใช้งานที่ต้องการการป้องกันการเคลื่อนที่ย้อนกลับ (เช่น การยกด้วยมือ กลไกปรับแต่ง) เวิร์มสตาร์ทหลายจุดที่มีมุมนำใหญ่กว่าโดยทั่วไปจะไม่สามารถล็อกตัวเองได้

3.0ประเภทหลักของระบบขับเคลื่อนเฟืองตัวหนอน: การจำแนกประเภทโครงสร้าง

ระบบขับเคลื่อนแบบเฟืองตัวหนอนสามารถแบ่งประเภทได้ตามการออกแบบโครงสร้างของเฟืองตัวหนอนและเฟืองตัวหนอน แต่ละประเภทมีข้อดีที่แตกต่างกัน ขึ้นอยู่กับความสามารถในการรับน้ำหนัก ประสิทธิภาพ และข้อกำหนดด้านความแม่นยำ

โดยโครงสร้างการขับเคลื่อนโดยรวม

- ไดรฟ์เกียร์หนอนแบบไม่มีคอ:ทั้งตัวหนอนและล้อหนอนไม่มีร่อง ดีไซน์เรียบง่ายที่สุด พื้นที่สัมผัสน้อยที่สุด เหมาะสำหรับงานเบาและงานที่ต้องการความแม่นยำต่ำ เช่น สายพานลำเลียงพื้นฐาน

- ไดรฟ์เกียร์หนอนคอเดียว:ล้อหนอนมีรูปทรงคอเว้าที่พันรอบตัวหนอนบางส่วน ทำให้พื้นที่สัมผัสเพิ่มขึ้นเมื่อเทียบกับแบบไม่มีคอ เพิ่มประสิทธิภาพและความสามารถในการรับน้ำหนักที่ดีขึ้น มักใช้ในระบบอุตสาหกรรมที่ต้องการความแม่นยำสูงกว่า เช่น ตัวกระตุ้นและกลไกการยก

- ไดรฟ์เกียร์หนอนแบบคอคู่:ทั้งตัวหนอนและล้อหนอนมีการออกแบบแบบมีร่อง (ตัวหนอนเว้าและล้อนูน) การกำหนดค่านี้ให้พื้นที่สัมผัสสูงสุด รองรับน้ำหนักได้สูงสุด และต้องการการผลิตที่แม่นยำ เหมาะสำหรับอุปกรณ์หนัก เช่น แท่นอัดอุตสาหกรรมและเครื่องมือกลที่มีความแม่นยำ

โดย Worm Design

- หนอนห่อหุ้ม (หนอนนาฬิกาทราย):เส้นผ่านศูนย์กลางของตัวหนอนจะเพิ่มขึ้นจากจุดศูนย์กลางไปยังปลาย ทำให้เกิดรูปทรงคล้ายนาฬิกาทราย ซึ่งจะทำให้พื้นที่สัมผัสกับตัวหนอนมีขนาดใหญ่ขึ้น ส่งผลให้ประสิทธิภาพในการส่งกำลังสูงขึ้น โดยทั่วไปจะใช้ในสถานการณ์ที่มีภาระงานปานกลางถึงหนัก

- หนอนหุ้มสองชั้น (หนอนผิวคอนจูเกต):รวมตัวหนอนหุ้มเข้ากับล้อหนอนหุ้มเต็มตัว พื้นผิวฟันจะรักษาการสัมผัสที่สม่ำเสมอระหว่างการทำงาน มอบความสามารถในการรับน้ำหนักและความแม่นยำที่เหนือกว่าหนอนหุ้มมาตรฐาน นิยมใช้ในงานที่มีความแม่นยำสูงและต้องรับน้ำหนักมาก เช่น ข้อต่อหุ่นยนต์และตัวลดขนาดสำหรับงานหนัก

โดย Worm Wheel Design

- ล้อหนอนหน้าแบนที่ผ่านการกัด:ผลิตโดยการกัด มีมุมเกลียว 0° และผิวฟันเรียบ การจับยึดเกิดขึ้นที่จุดจำกัด ทำให้มีความแม่นยำต่ำและต้นทุนต่ำ เหมาะสำหรับการใช้งานเบา เช่น เครื่องเล่น

- ล้อหนอนหน้าแบนแบบมีเดือย:ผลิตโดยวิธีฮอบบิง ให้ความแม่นยำระดับพิทช์สูงกว่า พื้นผิวเรียบเนียนกว่า และทนต่อการสึกหรอได้ดีกว่าล้อกลึง เหมาะสำหรับการใช้งานที่ต้องการความแม่นยำระดับปานกลาง เช่น เกียร์ทดรอบมาตรฐาน

- ล้อหนอนนูน:มีโปรไฟล์โค้ง ซึ่งเมื่อจับคู่กับตัวหนอนเว้า (เช่น ในดีไซน์คอคู่) จะสร้าง "การเข้าจับแบบร่องคู่" ซึ่งทำให้มีอัตราการสัมผัสสูงสุด ประสิทธิภาพสูงสุด และความสามารถในการรับน้ำหนักสูงสุด จึงเหมาะอย่างยิ่งสำหรับระบบที่มีความแม่นยำสูงและงานหนัก เช่น กลไกการป้อนเครื่องมือกล

4.0กระบวนการผลิตของไดรฟ์เฟืองตัวหนอน: ความแม่นยำกำหนดประสิทธิภาพ

พื้นผิวฟันของตัวหนอนและล้อหนอนเป็นพื้นผิวโค้งที่เชื่อมต่อกัน ต้องใช้กระบวนการและอุปกรณ์เฉพาะทางเพื่อให้มั่นใจถึงความแม่นยำในการเข้าประกบที่เหมาะสม เส้นทางการผลิตตัวหนอนและล้อหนอนมีความแตกต่างกันอย่างมาก

กระบวนการผลิตหนอน

กุญแจสำคัญคือการรักษาความแม่นยำและความสม่ำเสมอของฟันเกลียว โดยแบ่งตามความแม่นยำออกเป็น 3 ระดับ:

- ความแม่นยำต่ำ (เกรด 9–12):ผลิตโดยการกัด โดยใช้หัวกัดแบบจาน (สำหรับโมดูลขนาดเล็ก) หรือหัวกัดแบบนิ้ว (สำหรับโมดูลขนาดใหญ่) โดยตรงบนเครื่องกัด ไม่ต้องใช้อุปกรณ์พิเศษ เหมาะสำหรับงานเบา เช่น วินช์แบบใช้มือ

- ความแม่นยำปานกลาง (เกรด 7–8):ผลิตโดยการกัดเฟืองด้วยเฟืองตัวหนอน (เครื่องมือที่เชื่อมต่อกับเฟืองตัวหนอน) กระบวนการนี้เกี่ยวข้องกับการสร้างการเคลื่อนที่ (การหมุนของเฟืองตัวหนอนบวกกับการป้อนชิ้นงาน) บนเครื่องกัดเฟือง ประสิทธิภาพที่สูงและความแม่นยำที่เชื่อถือได้ทำให้วิธีนี้เป็นวิธีการหลักสำหรับการผลิตจำนวนมาก เช่น เฟืองตัวหนอนสำหรับพวงมาลัยรถยนต์

- ความแม่นยำสูง (เกรด 4–6): ผลิตโดย การเจียร + การเจียรหลังจากการเจียรแบบ hobbing แล้ว จะมีการเจียรผิวด้วยล้อเจียรแบบหนอนบนเครื่องเจียรเฉพาะทาง เพื่อแก้ไขข้อผิดพลาดและลดความหยาบผิว (Ra ≤ 0.8 μm) เหมาะสำหรับเครื่องมือกลและหุ่นยนต์ที่มีความแม่นยำ

กระบวนการผลิตล้อหนอน

วงล้อหนอนต้องแน่ใจว่าการคอนจูเกชันกับหนอนมีความถูกต้องแม่นยำ มีสองวิธีหลักที่ใช้:

- ล้อหนอนอินทิกรัล:สำหรับงานขนาดเล็กและงานเบา (เช่น กล่องเกียร์ขนาดเล็ก) ชิ้นงานเปล่าเพียงชิ้นเดียวจะถูกกลึงเข้าเป็นรูปทรงสุดท้ายโดยตรง ไม่จำเป็นต้องประกอบ

- ล้อหนอนคอมโพสิต: สำหรับการใช้งานขนาดใหญ่และงานหนัก (เช่น อุปกรณ์ยกของ) ผลิตจากสองส่วน:

- (1) ขอบเฟืองทองสัมฤทธิ์ กลึง (และบางครั้งมีการไส) เพื่อความแม่นยำ

- (2) ดุมเหล็กหล่อหรือเหล็กกล้า กลึงด้วยเครื่องกลึงสำหรับเส้นผ่านศูนย์กลางภายนอกและรูโบลต์

- (3) ประกอบโดยใช้การใส่แบบแทรกแซงหรือการใช้สลักเพื่อปรับสมดุลความทนทานต่อการสึกหรอกับต้นทุน

อุปกรณ์การผลิตที่สำคัญ

- การประมวลผลขั้นพื้นฐาน: เครื่องจักรกลกัดเฟือง (หนอนความแม่นยำต่ำ), เครื่องกลึง (ฮับ)

- การประมวลผลแกนกลาง:เครื่องจักรเฟืองท้าย (เฟืองตัวหนอนและล้อที่มีความแม่นยำปานกลาง/สูง) เครื่องบดเฟืองตัวหนอน (การตกแต่งล้อ)

- การประมวลผลความแม่นยำสูง:เครื่องบดแบบหนอน (แบบหนอนแม่นยำ), เครื่องอัดไฮดรอลิก (ประกอบล้อคอมโพสิต)

5.0การเลือกวัสดุ: การสร้างสมดุลระหว่างความต้านทานการสึกหรอและประสิทธิภาพการป้องกันการยึดเกาะ

ชุดเฟืองตัวหนอนอาศัยการจับคู่แบบ "แข็ง-อ่อน" เพื่อสร้างสมดุลระหว่างความทนทานและคุณสมบัติป้องกันการขีดข่วน

- วัสดุของหนอน:ต้องการความแข็งและความทนทานต่อการสึกหรอสูง ตัวเลือกที่นิยมใช้ ได้แก่ เหล็ก 45 (ชุบแข็งด้วยการเหนี่ยวนำ HRC 55–60) และ 20CrMnTi (ชุบคาร์บูไรซ์และชุบแข็ง HRC 58–62) เพื่อผิวฟันที่คงทนยาวนาน

- วัสดุล้อหนอน:ต้องการประสิทธิภาพในการต้านทานแรงเสียดทานและป้องกันการเสียดสีสูง ตัวเลือกทั่วไป ได้แก่ บรอนซ์ดีบุก (ZCuSn10Pb1 สำหรับความเร็วสูง งานหนัก) บรอนซ์อะลูมิเนียม (สำหรับความเร็วปานกลาง โหลดปานกลาง) และเหล็กหล่อ (สำหรับความเร็วต่ำ งานเบา) ในการใช้งานเบา อาจใช้ไนลอนเพื่อป้องกันการสึกกร่อน

6.0การใช้งานทั่วไปของไดรฟ์เฟืองตัวหนอน: มูลค่าที่กำหนดโดยกรณีการใช้งาน

ขอขอบคุณพวกเขา โครงสร้างกะทัดรัด อัตราการลดสูง การทำงานราบรื่น และความสามารถในการล็อคอัตโนมัติไดรฟ์เฟืองตัวหนอนถูกนำไปใช้กันอย่างแพร่หลายในหลายภาคส่วน:

การประยุกต์ใช้ในอุตสาหกรรม

- การลำเลียงและการยก:สายพานลำเลียง (ลดความเร็วพร้อมเพิ่มแรงบิด) ลิฟต์และรอก (ล็อคอัตโนมัติเพื่อความปลอดภัย ควบคุมความเร็วได้อย่างราบรื่น)

- เครื่องจักรกลหนัก:เครื่องจักรกดอุตสาหกรรม (แรงบิดสูง) ระบบป้อนเครื่องมือกล (การเคลื่อนที่แม่นยำสูงเพื่อความแม่นยำในการตัดเฉือน)

- อุปกรณ์พิเศษ:กล่องโอนกำลังในรถยนต์ขับเคลื่อนสี่ล้อ (เกียร์ไขว้แกน) ระบบเบรก (ล็อคอัตโนมัติเพื่อป้องกันการเคลื่อนที่ย้อนกลับ)

การใช้งานสำหรับผู้บริโภคและความแม่นยำ

- การปรับแต่งเครื่องดนตรี:หมุดปรับสายกีตาร์และไวโอลิน (ล็อคอัตโนมัติเพื่อรักษาความตึงของสาย ปรับได้อย่างแม่นยำ)

- อุปกรณ์ความปลอดภัย:ประตูรักษาความปลอดภัยอัตโนมัติ (ล็อคอัตโนมัติเพื่อป้องกันการเปิดแบบบังคับ)

- เครื่องจักรในชีวิตประจำวัน:วินช์รถพ่วงเรือ (ยกของหนักพร้อมเพิ่มแรงบิด), รอกตกปลา (หมุนเรียบพร้อมระบบป้องกันถอยหลัง)

7.0บทสรุป: ข้อดีและข้อจำกัดของไดรฟ์เกียร์หนอน

ข้อได้เปรียบหลัก:

- อัตราทดแบบขั้นตอนเดียวขนาดใหญ่ (10–100) ในรูปแบบกะทัดรัด

- การทำงานราบรื่นและเงียบ

- ความสามารถในการล็อคตัวเองโดยธรรมชาติ

- การจัดเรียงเพลาแบบมุมฉากโดยไม่มีกลไกการย้อนกลับที่ซับซ้อน

ข้อจำกัดหลัก:

- แรงเสียดทานเลื่อนสูงระหว่างพื้นผิวฟัน ส่งผลให้ประสิทธิภาพลดลง (โดยทั่วไปคือ 60–70% สำหรับเวิร์มแบบเริ่มต้นครั้งเดียว)

- สึกหรอค่อนข้างเร็ว ต้องใช้การหล่อลื่นเป็นประจำ

- ไม่เหมาะสำหรับการใช้งานความเร็วสูงหรือกำลังสูงเนื่องจากความร้อนและความเสี่ยงต่อการเกิดรอยขูดขีด

โดยรวมแล้ว ไดรฟ์แบบเฟืองตัวหนอนถือเป็นแบบคลาสสิก การแลกเปลี่ยนแบบ “ประสิทธิภาพเพื่อประสิทธิภาพการทำงาน”ยังคงเป็นโซลูชันที่ขาดไม่ได้สำหรับการใช้งานความเร็วต่ำ โหลดปานกลางถึงเบา ซึ่งการออกแบบที่กะทัดรัด ความปลอดภัย และความน่าเชื่อถือเป็นสิ่งสำคัญ

อ้างอิง

www.machinerylubrication.com/อ่าน/1080/เฟืองตัวหนอน

en.wikipedia.org/wiki/Worm_drive

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html