- 1.0การตัดท่อเอียงคืออะไร?

- 2.0ความสามารถในการตัดเอียงของเครื่องตัดเลเซอร์ท่อ

- 3.0หลักการทางเทคนิคของการตัดเอียง

- 4.0ความสำคัญและข้อดีของการตัดท่อเอียง

- 5.0ความท้าทายกับวิธีการตัดท่อเอียงแบบดั้งเดิม

- 6.0วิธีการเลือกเครื่องตัดเลเซอร์ท่อที่มีความสามารถในการเอียงขอบ

- 7.0คู่มือทีละขั้นตอนในการใช้งานเครื่องตัดท่อเลเซอร์แบบเอียง

- 8.0กระบวนการตัดท่อขั้นสูงทั่วไป

- 9.0ปัญหาทั่วไปและแนวทางแก้ไขในการตัดด้วยเลเซอร์แบบเอียงท่อ

- 10.0การใช้งานทั่วไปของการตัดเอียงด้วยเลเซอร์สำหรับท่อ

- 11.0บทสรุปและข้อเสนอแนะในการดำเนินงาน

การตัดท่อด้วยเลเซอร์ เทคโนโลยีได้รับการนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิต โดยเฉพาะอย่างยิ่งในด้านการประมวลผลความแม่นยำ นอกเหนือจากการตัดแนวตั้งแบบธรรมดาแล้ว การตัดเอียง ได้กลายเป็นเทคนิคระดับสูงที่ปรับปรุงคุณภาพการเชื่อมอย่างมีนัยสำคัญและรองรับการสร้างข้อต่อโครงสร้างที่มีความแข็งแรงสูง

1.0การตัดท่อเอียงคืออะไร?

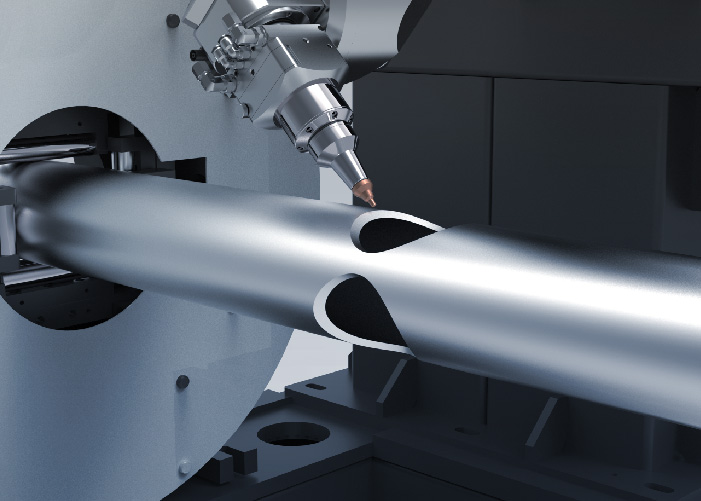

การตัดเอียงท่อหมายถึงกระบวนการเอาวัสดุออกจากขอบท่อในมุมที่กำหนด มุมนี้มีความสำคัญเพื่อให้แน่ใจว่าข้อต่อเข้ากันอย่างเหมาะสม โดยเฉพาะอย่างยิ่งเมื่อต้องเชื่อมต่อท่อสองท่อในมุมที่กำหนด มุมเอียงทั่วไปได้แก่ 15°, 30°, 45° และ 60° ซึ่งสามารถปรับได้ตามข้อกำหนดด้านโครงสร้าง

เมื่อเปรียบเทียบกับการตัดแนวตั้งฉากแบบมาตรฐาน การตัดแบบเอียงจะสร้างพื้นผิวการตัดแบบเอียง ทำให้เตรียมการเชื่อมได้แม่นยำ ประกอบได้ราบรื่นขึ้น และเชื่อมต่อเชิงกลได้แข็งแกร่งยิ่งขึ้น

การใช้งานทั่วไป ได้แก่:

- การเตรียมมุมเอียงก่อนการเชื่อม

- ข้อต่อมุมเอียงสำหรับโปรไฟล์ท่อที่ไม่เป็นมาตรฐาน

- การเชื่อมต่อท่อโครงสร้าง 3 มิติ

- การออกแบบข้อต่อรับแรงสูงในชุดรับน้ำหนัก

2.0ความสามารถในการตัดเอียงของเครื่องตัดเลเซอร์ท่อ

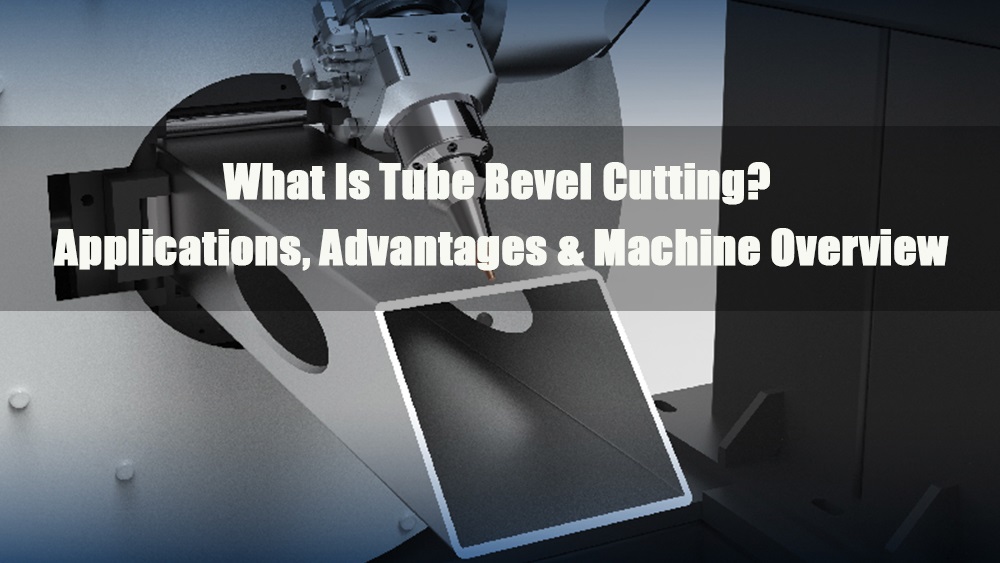

มุมเอียง เครื่องตัดท่อเลเซอร์ เป็นระบบเลเซอร์ไฟเบอร์แบบพิเศษที่ออกแบบมาสำหรับการตัดท่อโลหะที่มีขอบเอียงหรือเอียง ซึ่งแตกต่างจากเครื่องตัดเลเซอร์มาตรฐานที่ตัดได้เฉพาะแนวตรงที่ตั้งฉากกับผิวท่อ ระบบการตัดแบบเอียงช่วยให้ตัดได้เป็นแนวเฉียง โดยปกติจะอยู่ในช่วง 0° ถึง 45° ขึ้นอยู่กับรุ่น

เครื่องจักรที่ทันสมัยผสานรวมคุณสมบัติการตัดเอียงหลายประการ เช่น:

- การตัดมุมคงที่:มุมเอียงมาตรฐานเช่น 45° เพื่อให้รอยเชื่อมมีความสม่ำเสมอ

- การตัดแบบปรับมุมได้:การปรับเส้นทางแบบไดนามิกสำหรับมุมเอียง 3 มิติที่ซับซ้อน

- การเอียงด้านข้างเดียว:การตัดมุมที่ด้านหนึ่งของท่อ

- การเอียงหลายด้าน:การตัดแบบมุมสี่หรือหกด้านสำหรับการออกแบบข้อต่อที่ซับซ้อน

วัสดุที่เข้ากันได้:

เหล็กกล้าคาร์บอน สแตนเลส โลหะผสมอลูมิเนียม โลหะผสมไททาเนียม และวัสดุท่ออุตสาหกรรมมาตรฐานอื่นๆ

3.0หลักการทางเทคนิคของการตัดเอียง

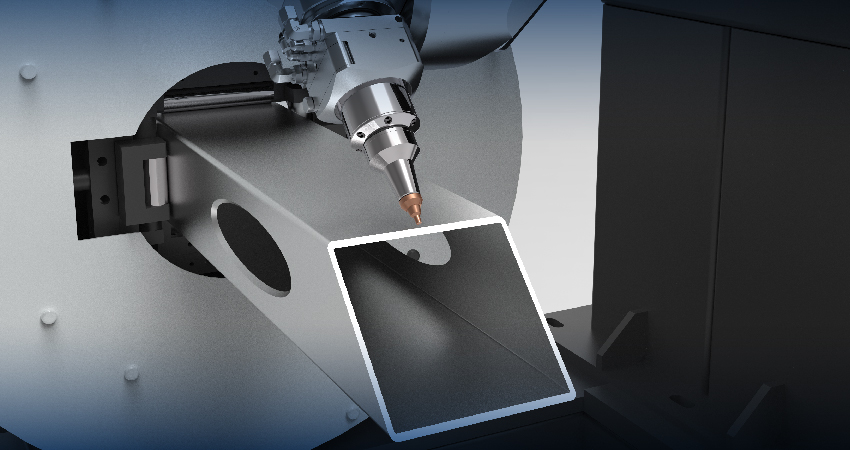

หัวใจสำคัญของการตัดแบบเอียงคือการควบคุมหัวเลเซอร์แบบหลายแกน โดยทั่วไป เครื่องจักรจะต้องติดตั้งระบบเคลื่อนที่ 5 แกน (แกน X/Y/Z + แกนหมุน + แกนเอียง) หรือความสามารถในการปรับ 3D แบบไดนามิก

ส่วนประกอบทางเทคนิคที่สำคัญ:

- กลไกหัวเลเซอร์แบบเอียง:หัวเลเซอร์ซึ่งควบคุมด้วยมอเตอร์หรือระบบเครื่องกล จะเอียงออกจากท่อในมุมที่กำหนดไว้ล่วงหน้า ทำให้สามารถตัดเป็นมุมได้อย่างแม่นยำ

- รองรับอัลกอริทึมเส้นทาง:ระบบ CAD/CAM จะต้องสร้าง G-code ที่รองรับเส้นทางเครื่องมือเอียงเพื่อให้แน่ใจว่าเส้นทางการตัดแม่นยำและควบคุมได้

- การชดเชยมุมตกกระทบ:มีการปรับแต่งค่าการโฟกัสออฟเซ็ตและการเปลี่ยนแปลงความกว้างของรอยตัดบนพื้นผิวเอียง ช่วยให้รักษาความแม่นยำในการตัด

- ช่วยปรับแก๊ส:มุมเอียงที่กว้างกว่าต้องใช้การไหลของก๊าซช่วยและแรงดันที่สูงขึ้นเพื่อป้องกันการสะสมของตะกรันและเพื่อให้แน่ใจว่าขอบจะเรียบ

4.0ความสำคัญและข้อดีของการตัดท่อเอียง

- ขั้นตอนการเตรียมการเชื่อม:การตัดเอียงเป็นส่วนสำคัญของการเตรียมการเชื่อม โดยช่วยให้มั่นใจถึงความแข็งแรงและเสถียรภาพของข้อต่อ

- คุณภาพการเชื่อมดีขึ้น:สร้างมุมเอียงรูปตัว V, K หรือ X ที่ช่วยเพิ่มความลึกของการเจาะและพื้นที่เชื่อม ลดความเสี่ยงของการหลอมรวมที่ไม่สมบูรณ์ การแตกร้าว และความเข้มข้นของความเค้น

- เพิ่มความแข็งแรงของข้อต่อ:มีประโยชน์อย่างยิ่งโดยเฉพาะในแอพพลิเคชั่นที่มีความน่าเชื่อถือสูง เช่น ท่อส่งแรงดัน ส่วนประกอบโครงสร้าง และกรอบอุปกรณ์หนัก

- ประสิทธิภาพการเชื่อมที่สูงขึ้น:ลดความจำเป็นในการเจียรหลังการเชื่อมและการตกแต่ง ทำให้วงจรการผลิตโดยรวมสั้นลง

- บูรณาการเข้ากับระบบอัตโนมัติ:การตัดเอียงกลายเป็นกระบวนการมาตรฐานในระบบเลเซอร์อัตโนมัติเพื่อการเชื่อมที่มีความสม่ำเสมอสูงและความแม่นยำสูง

- รองรับการผลิตอัจฉริยะ:ช่วยให้สามารถเพิ่มประสิทธิภาพโครงสร้างที่ขับเคลื่อนด้วยการออกแบบและการผลิตที่แม่นยำซึ่งสอดคล้องกับเป้าหมายการผลิตอัจฉริยะ

5.0ความท้าทายกับวิธีการตัดท่อเอียงแบบดั้งเดิม

- ความยากในการเชื่อม:วิธีการทั่วไปมักส่งผลให้เกิดช่องว่างขนาดใหญ่เกินไปหรือมุมเอียงที่ไม่ถูกต้อง ส่งผลให้กระบวนการเชื่อมมีความซับซ้อนและต้องทำงานซ้ำด้วยมือ

- ข้อจำกัดความแม่นยำ:การตัดด้วยเปลวไฟหรือพลาสม่ามีปัญหาในการรักษาความแม่นยำในมุมที่ซับซ้อน และอาจทำให้เกิดการเสียรูปอันเนื่องมาจากความร้อน

- ความเร็วในการประมวลผลช้า:การตัดแบบดั้งเดิมนั้นใช้เวลานาน โดยมักต้องปรับหลายครั้งเพื่อให้ได้มุมเอียงที่ต้องการ

- ของเสียจากวัสดุ:ความแม่นยำที่ต่ำลงและความจำเป็นในการประมวลผลรองทำให้มีการใช้ปริมาณวัสดุที่มากขึ้นและต้นทุนที่เพิ่มขึ้น

- ความยืดหยุ่นจำกัด:วิธีการทางกลและความร้อนขาดความสามารถในการปรับตัวให้เข้ากับวัสดุและความหนาของผนังที่แตกต่างกัน ซึ่งมักต้องเปลี่ยนเครื่องมือและปรับเปลี่ยนการตั้งค่า

6.0วิธีการเลือกเครื่องตัดเลเซอร์ท่อที่มีความสามารถในการเอียงขอบ

ระบบตัดเลเซอร์ท่อไม่ได้ติดตั้งอุปกรณ์สำหรับการตัดแบบเอียงทั้งหมด เมื่อเลือกเครื่องจักร ควรใส่ใจกับคุณสมบัติต่อไปนี้:

- หัวตัดเลเซอร์ 5 แกน: ช่วยให้ปรับแต่งแบบไดนามิกด้วยการหมุนและการเอียง

- ระบบควบคุมอัจฉริยะ: รองรับการเขียนโปรแกรมเส้นทางเอียงและการแสดงตัวอย่างจำลอง

- ระบบจับยึดแบบโรตารี:จับและหมุนท่อโดยอัตโนมัติเพื่อให้แน่ใจว่าวิถีการตัดเอียงมีความเสถียร

- ระบบรองรับอัตโนมัติ:รองรับแบบไดนามิกให้กับท่อที่ยาวเพื่อป้องกันการเบี่ยงเบนและการสั่นสะเทือน

- ฟังก์ชั่นเสริม:คุณสมบัติต่างๆ เช่น ระบบโฟกัสอัตโนมัติ หน่วยระบายความร้อน และระบบดูดฝุ่น ช่วยปรับปรุงความแม่นยำและความปลอดภัยในการทำงาน

7.0คู่มือทีละขั้นตอนในการใช้งานเครื่องตัดท่อเลเซอร์แบบเอียง

7.1ขั้นการเตรียมตัว

- การตั้งค่าวัสดุ: ยืนยันวัสดุท่อ เส้นผ่านศูนย์กลางภายนอก และความหนาของผนัง

- การติดตั้งชัค:ติดตั้งท่อเข้าในหัวจับอัตโนมัติและจัดให้ตรงกับแกนกลาง

- โมเดลนำเข้าโหลดแบบจำลองการตัด 3 มิติที่มีเส้นทางเอียง เช่น ไฟล์ STEP

7.2การกำหนดค่าพารามิเตอร์

- การตั้งค่ามุม: ตั้งมุมการตัดตามการออกแบบ (เช่น เอียง 45°)

- พารามิเตอร์เลเซอร์:ปรับกำลังเลเซอร์ (โดยทั่วไป 1,500 วัตต์–3,000 วัตต์) และช่วยแรงดันแก๊ส

- การตั้งค่าเส้นทางการตัด:กำหนดจุดเจาะและเส้นทางการตัดเพื่อหลีกเลี่ยงโซนที่เกิดการบิดเบือนจากความร้อน

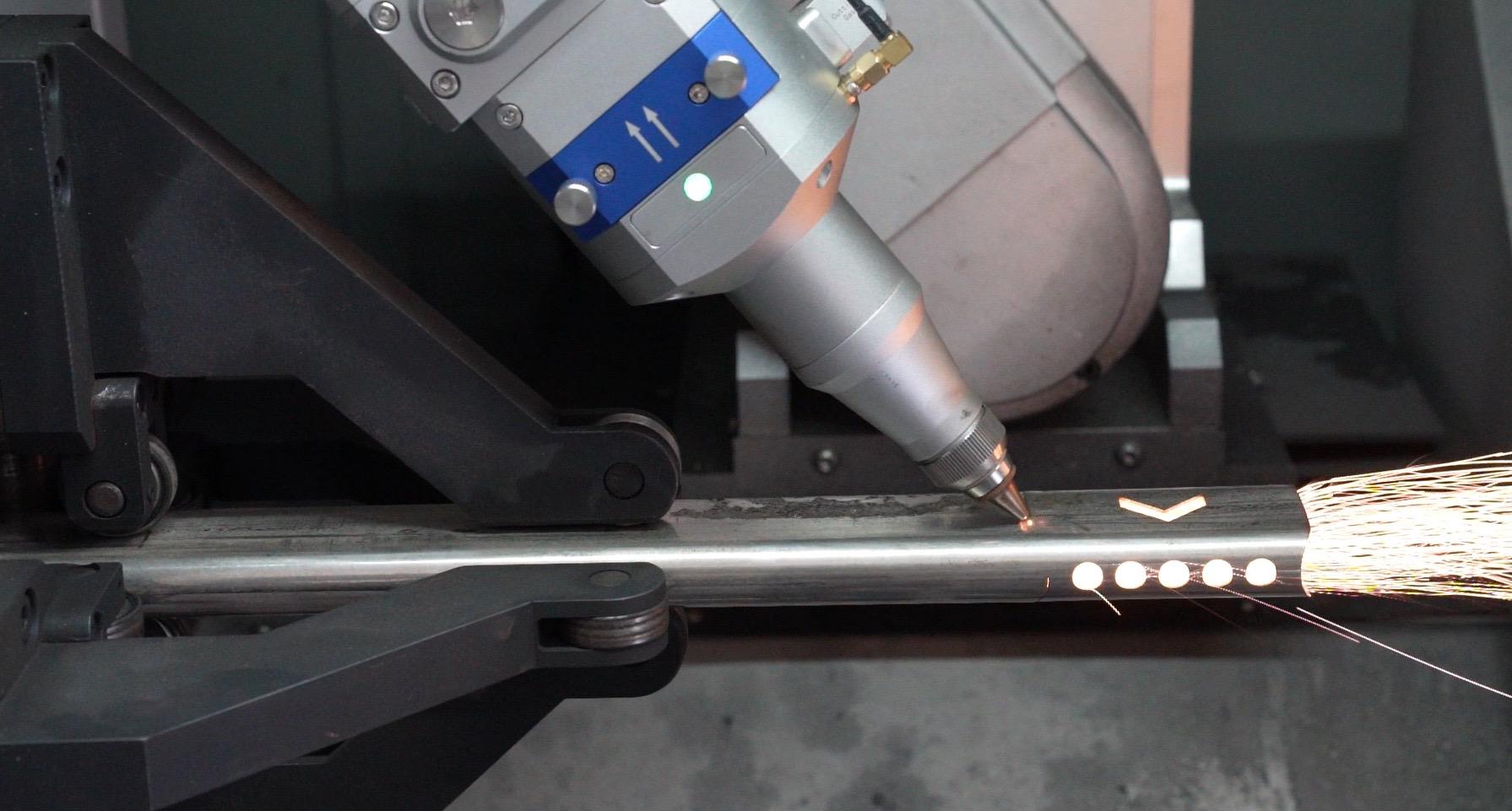

7.3กระบวนการตัด

- หัวเลเซอร์จะเอียงไปยังมุมที่ตั้งไว้และซิงโครไนซ์กับการหมุนของหัวจับ

- เส้นทางการตัดและมุมตกกระทบได้รับการปรับแบบไดนามิกเพื่อความแม่นยำของมุมเอียง

- กระบวนการทั้งหมดได้รับการตรวจสอบแบบเรียลไทม์เพื่อป้องกันการเบี่ยงเบนมุมหรือการรบกวนจากการสั่นสะเทือน

7.4ขั้นตอนหลังการตัด

- การลบคม:ใช้ล้อเจียรหรือเครื่องมือลบคมเพื่อทำความสะอาดขอบ

- การตรวจสอบมุม:ตรวจสอบความแม่นยำของการเอียงโดยใช้ไม้บรรทัดหรือสแกนเนอร์ 3 มิติ

- การตรวจสอบคุณภาพ:ประเมินความเรียบร้อยของพื้นผิว ความเบี่ยงเบนของแนวตั้งฉาก และเรขาคณิตของมุมเอียง

8.0กระบวนการตัดท่อขั้นสูงทั่วไป

เนื่องจากการออกแบบโครงสร้างมีความซับซ้อนมากขึ้นและมาตรฐานการผลิตยังคงเพิ่มขึ้น จึงมีการพัฒนาเทคนิคการตัดท่อเฉพาะทางต่างๆ ขึ้น กระบวนการเหล่านี้ไม่เพียงแต่ตอบสนองความต้องการการประกอบที่หลากหลายเท่านั้น แต่ยังช่วยปรับปรุงคุณภาพการเชื่อมและประสิทธิภาพโครงสร้างได้อย่างมากอีกด้วย

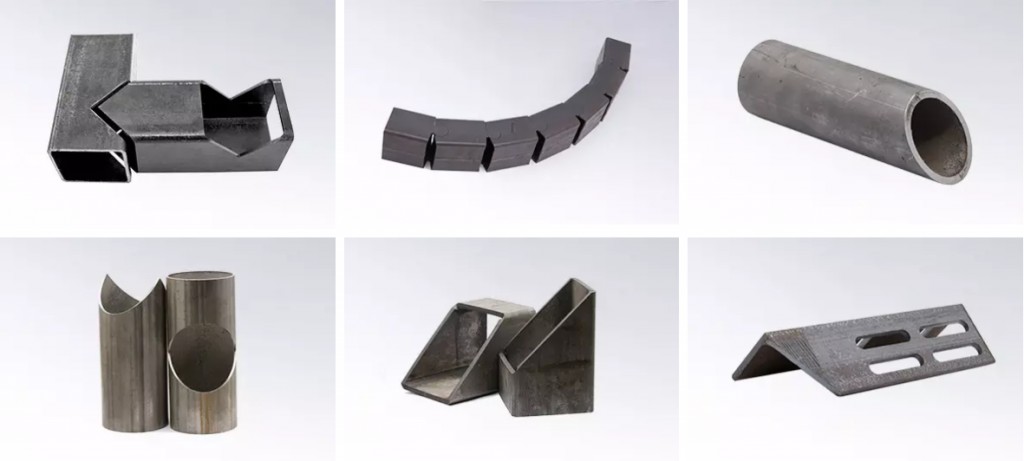

8.1การตัดเอียง

การตัดแบบเอียงเกี่ยวข้องกับการตัดปลายท่อหรือขอบแผ่นตามมุมที่กำหนด โดยหลักแล้วเพื่อเตรียมการเชื่อม การสร้างมุมเอียงจะช่วยเพิ่มความแข็งแรงของรอยเชื่อมและความสมบูรณ์ของข้อต่อ วิธีนี้ใช้กันอย่างแพร่หลายในการผลิตท่อและโครงสร้าง

8.2การตัดคอนทัวร์ 3 มิติ

การตัดแบบคอนทัวร์ 3 มิติใช้ระบบเลเซอร์หลายแกนเพื่อตัดตามโปรไฟล์สามมิติที่ซับซ้อน วิธีนี้เหมาะสำหรับรูปร่างท่อที่ไม่เป็นมาตรฐานและส่วนประกอบที่ซับซ้อน ช่วยให้ตัดคอนทัวร์ได้อย่างแม่นยำและตรงตามข้อกำหนดการประกอบโดยละเอียด

8.3การตัดขึ้นรูปปลายท่อ

ซึ่งรวมถึงกระบวนการต่างๆ เช่น การขยาย การเรียว และการตัดปลายหน้าแปลน เพื่อให้สามารถเชื่อมต่อปลายท่อได้อย่างมีประสิทธิภาพ มักใช้ในระบบท่อและชิ้นส่วนเชิงกลเพื่อให้มั่นใจถึงความน่าเชื่อถือในการปิดผนึกและความแข็งแรงของข้อต่อ

8.4การตัดกิ่ง

การตัดแบบแยกสาขาใช้เพื่อสร้างช่องเปิดทางออกบนท่อหลัก โดยมักจะใช้ร่วมกับการตัดแบบแยกส่วน (หรือแบบอานม้า) กระบวนการนี้มีความจำเป็นสำหรับการออกแบบเครือข่ายท่อ และช่วยให้การวางผังและการประกอบระบบท่อที่ซับซ้อนเป็นไปอย่างราบรื่น

8.5การตัดหลายหน้า

เทคนิคนี้มุ่งเป้าไปที่หลายด้านของท่อหรือโปรไฟล์ ช่วยให้สามารถตัดพร้อมกันหรือต่อเนื่องเพื่อเตรียมอินเทอร์เฟซการเชื่อมต่อที่แม่นยำ เหมาะเป็นพิเศษสำหรับการเชื่อมต่อท่อที่มีมุมหลายมุมที่มีความแม่นยำสูง

8.6การตัดเอียงข้อต่อ

การตัดเอียงข้อต่อจะสร้างรูปร่างเอียงเฉพาะบนพื้นผิวที่เชื่อมต่อเพื่อให้แน่ใจว่าปิดผนึกได้แน่นหนาและมีความแข็งแรงเชิงกลเมื่อเชื่อมต่อท่อหลายส่วน การตัดเอียงมีส่วนสำคัญต่อความน่าเชื่อถือในระยะยาวของการติดตั้งท่อ

9.0ปัญหาทั่วไปและแนวทางแก้ไขในการตัดด้วยเลเซอร์แบบเอียงท่อ

| ปัญหา | สาเหตุที่เป็นไปได้ | โซลูชั่นที่แนะนำ |

| มุมเอียงไม่แม่นยำ | หัวเลเซอร์ไม่ได้รับการปรับเทียบ รางนำทางสึกหรอหรือหลวม | ดำเนินการสอบเทียบใหม่ ตรวจสอบและยึดรางนำทาง |

| รอยตัดที่หยาบหรือตะกรันหนัก | แรงดันแก๊สไม่เพียงพอหรือการจัดตำแหน่งโฟกัสที่ไม่ถูกต้อง | เพิ่มแรงดันออกซิเจน/ไนโตรเจน; โฟกัสลำแสงเลเซอร์ใหม่ |

| การชนหัวเลเซอร์กับผนังท่อ | การเคลียร์เส้นทางไม่เพียงพอในการเขียนโปรแกรม | เพิ่มประสิทธิภาพเส้นทางเอียง ปรับจุดเริ่มต้นหรือเพิ่มการเคลื่อนที่ระยะห่าง |

| ความแม่นยำในการตัดได้รับผลกระทบจากการสั่นสะเทือน | การรองรับท่อไม่เพียงพอหรือการยึดหัวจับไม่มั่นคง | ใช้ระบบรองรับอัตโนมัติ รับรองการจับยึดหัวจับที่เชื่อถือได้ |

| รอยไหม้บนพื้นผิวการตัด | กำลังเลเซอร์มากเกินไปหรือความเร็วในการตัดต่ำ | ลดกำลังเลเซอร์หรือเพิ่มความเร็วในการตัด ปรับแต่งพารามิเตอร์ให้ละเอียดยิ่งขึ้น |

| ขอบตัดไม่เท่ากัน | ความเบี่ยงเบนระหว่างเส้นทางที่กำหนดไว้ล่วงหน้าและการตัดจริง | ตรวจสอบและปรับเทียบอุปกรณ์เป็นประจำ ปรับปรุงความแม่นยำของเส้นทาง |

| ความไม่ตรงกันของมุมเอียงในระหว่างการเชื่อม | มุมเอียงไม่สม่ำเสมอหรือความแม่นยำในการตัดต่ำ | ใช้ระบบเลเซอร์ที่มีความแม่นยำสูง รับรองผลลัพธ์เส้นทางที่สม่ำเสมอ |

| การเสียรูปของวัสดุ | โซนที่ได้รับผลกระทบจากความร้อนมากเกินไปหรืออินพุตความร้อนสูง | เพิ่มประสิทธิภาพพารามิเตอร์การตัด ใช้ก๊าซช่วยที่เหมาะสมเพื่อลดความร้อน |

| ความเร็วในการตัดช้า | กำลังเลเซอร์ไม่เพียงพอหรือลำแสงไม่โฟกัส | เพิ่มพลัง ปรับโฟกัสให้ตรงจุดที่สุด |

| เกิดออกซิเดชันอย่างหนักบนพื้นผิวที่ตัด | การไหลของก๊าซไม่เพียงพอหรือความบริสุทธิ์ของก๊าซไม่ดี | เพิ่มการไหลของก๊าซ ใช้ก๊าซที่มีความบริสุทธิ์สูงขึ้นเพื่อป้องกันการเกิดออกซิเดชัน |

10.0การใช้งานทั่วไปของการตัดเอียงด้วยเลเซอร์สำหรับท่อ

การเตรียมการเชื่อม

วัตถุประสงค์:เพื่อสร้างมุมเอียงที่รอยเชื่อมสำหรับการเชื่อมแบบเจาะทะลุหรือการเชื่อมต่อที่มีความแข็งแรงสูง

ประเภทมุมเอียงทั่วไป:

- มุมเอียงแบบ V (ด้านเดียว 30°/45°)

- มุมเอียงแบบ Y

- มุมเอียงแบบ K (สมมาตร 45° ทั้งสองด้าน)

- มุมเอียงแบบ X (ใช้สำหรับข้อต่อท่อที่มีผนังหนา)

สถานการณ์ทั่วไป:

- การเชื่อมท่อส่งน้ำมันและก๊าซ

- การประกอบภาชนะรับแรงดัน

- การเชื่อมต่อโครงถักด้วยท่อผนังหนา

- งานผลิตถังเก็บน้ำสแตนเลส

การประกอบโครงสร้างและการสร้างกรอบ

วัตถุประสงค์:การเชื่อมต่อท่อหลายมุมที่โหนดโครงสร้างเพื่อปรับปรุงความแม่นยำในการประกอบและประสิทธิภาพการรับน้ำหนัก

ส่วนประกอบทั่วไป:

- โครงสร้างสามมิติ (โครงเหล็กสามเหลี่ยม, โครงสร้างสะพาน)

- โครงเครื่องฟิตเนส (ข้อต่อท่อหลายทิศทาง)

- โครงสร้างบ้านอัจฉริยะหรือเฟอร์นิเจอร์โลหะ (เช่น ขาโต๊ะ)

ข้อดี:

- ไม่จำเป็นต้องเจียรเอียงด้วยมือ

- ความแม่นยำเชิงมุมสูงพร้อมช่องว่างระหว่างข้อต่อที่น้อยที่สุด

- ปรับปรุงรูปลักษณ์การเชื่อมและเสถียรภาพของโครงสร้าง

การผลิตยานยนต์

แอปพลิเคชั่น:

- ข้อต่อเชื่อมระบบไอเสีย (ข้อศอกสแตนเลสหรือไททาเนียม)

- ท่อแชสซี (การเชื่อมต่อป้องกันการสั่นสะเทือนหรือการเสริมแรง)

- การเชื่อมต่อกรอบถาดแบตเตอรี่ (สำหรับรถ EV และรถยนต์ไฮบริด)

จุดเด่นทางเทคนิค:

- การตัดเอียงผนังบางโดยไม่เสียรูป

- ความสม่ำเสมอสูงในช่องว่างการเชื่อม

- เหมาะสำหรับการผลิตอัตโนมัติขนาดใหญ่

ระบบขนส่งทางรางและอวกาศ

แอปพลิเคชั่น:

- ส่วนประกอบโครงสร้างท่อที่มีน้ำหนักเบา

- ข้อต่อเอียงเพื่อเพิ่มประสิทธิภาพการกระจายความเครียด

- การเตรียมร่องเชื่อมเพื่อการออกแบบที่ทนทานต่อความเมื่อยล้า

วัสดุ:เหล็กกล้าแรงสูง โลหะผสมไททาเนียม โลหะผสมอะลูมิเนียม-แมกนีเซียม

คุณสมบัติหลัก:

- ความคลาดเคลื่อนของมุมแคบ (ภายใน ±0.2°)

- พื้นผิวเรียบเนียน (ไม่จำเป็นต้องมีการตกแต่งเพิ่มเติม)

โครงสร้างเหล็กและระบบผนังกระจก

แอปพลิเคชั่น:

- การเอียงเหล็กฉากและท่อกลมสำเร็จรูปสำหรับการเชื่อมต่อโหนด

- รอยเชื่อมที่ได้รับการปรับให้เหมาะสมทั้งในด้านสุนทรียศาสตร์และความสมบูรณ์ของโครงสร้าง

- การเชื่อมต่อแบบทแยงมุมของโปรไฟล์อลูมิเนียมผนังม่าน

ข้อดี:

- ทดแทนกระบวนการเลื่อย + เอียงแบบดั้งเดิม

- ปรับปรุงความแม่นยำและประสิทธิภาพการประกอบในสถานที่

- รองรับการสร้างแบบจำลองแบบบูรณาการ BIM และการเขียนโปรแกรมเส้นทางเครื่องมือ

การผลิตระบบท่อและระบบแรงดัน

อุตสาหกรรมที่เกี่ยวข้อง:ภาคพลังงาน ไฟฟ้า เคมีภัณฑ์ อาหาร และเภสัชกรรม

แอปพลิเคชันที่สำคัญ:

- การเชื่อมท่อแรงดันแบบเอียง

- การตัดเอียงท่อสุขภัณฑ์สแตนเลสให้เรียบร้อย

- ช่องเปิดลาดเอียงสำหรับการเชื่อมต่อท่อสาขา Y และ T

ข้อกำหนดทางเทคนิค:

- มุมเอียงที่มีความแม่นยำสูงพร้อมขอบที่ปราศจากเสี้ยน

- ผนังด้านในสะอาด ไร้ตะกรันหรือออกซิเดชั่น (เป็นไปตามมาตรฐาน GMP และ ASME)

11.0บทสรุปและข้อเสนอแนะในการดำเนินงาน

การผสานเทคโนโลยีการตัดเฉียงเป็นจุดเริ่มต้นของยุคใหม่ในการประมวลผลท่อด้วยเลเซอร์ ช่วยให้มีความแม่นยำสูงขึ้นและมีรูปทรงที่ซับซ้อนมากขึ้น เพื่อให้ได้การตัดเฉียงที่เสถียรและมีประสิทธิภาพ ผู้ผลิตควรทำดังนี้:

- เลือกเครื่องตัดเลเซอร์ท่อที่มีความสามารถในการเคลื่อนที่พร้อมกัน 5 แกน

- ใช้ซอฟต์แวร์ออกแบบเส้นทางเอียงเฉพาะทาง

- จัดให้มีการฝึกอบรมผู้ปฏิบัติงานเกี่ยวกับการทำงานของเครื่องจักรและพารามิเตอร์ของกระบวนการ

- บำรุงรักษาระบบเป็นประจำเพื่อให้แน่ใจว่าการเคลื่อนไหวมีความแม่นยำและสามารถทำซ้ำได้

ด้วยอุปกรณ์และการจัดการกระบวนการที่เหมาะสม การตัดเอียงไม่เพียงแต่ช่วยปรับปรุงคุณภาพของผลิตภัณฑ์ แต่ยังช่วยลดต้นทุนแรงงานคนและเพิ่มความสามารถในการแข่งขันของการผลิตโดยรวมอีกด้วย

อ้างอิง

https://en.wikipedia.org/wiki/Pipe_Cutting