- 1.0Thread Rolling คืออะไร? คำจำกัดความ กระบวนการ และประโยชน์หลัก

- 2.06 ข้อได้เปรียบหลักของเกลียวรีดในการผลิตสมัยใหม่

- 2.1ความแข็งแรงของเส้นด้ายที่สูงขึ้น: อายุการใช้งานยาวนานกว่าเส้นด้ายที่ตัดแล้ว 5–10 เท่า

- 2.2ความแม่นยำที่เสถียร: ความคลาดเคลื่อนที่สม่ำเสมอในระยะยาว

- 2.3การประหยัดวัสดุ 15%–27%: ลดต้นทุนอย่างเห็นได้ชัด

- 2.4ผลผลิตที่สูงขึ้น: กระบวนการสร้างเกลียวที่เร็วที่สุด

- 2.5พื้นผิวที่เสร็จสิ้นเหนือกว่า: เทียบเท่ากับเกลียวกราวด์

- 2.6ขอบเขตการใช้งานที่กว้าง: มากกว่าแค่เธรด

- 3.0สามารถม้วนอะไรได้บ้าง? ประเภทเกลียว วัสดุ และการใช้งานผลิตภัณฑ์

- 4.0เลือกเครื่องรีดเกลียวอย่างไร? 3 ประเภทหลัก + คู่มือการเลือก

- 4.1เครื่องรีดเกลียวลูกสูบ (แม่พิมพ์แบน): สำหรับเส้นผ่านศูนย์กลางเล็กและปริมาณน้อย

- 4.2เครื่องรีดเกลียวแบบโรตารีดาวเคราะห์: สำหรับเส้นผ่านศูนย์กลางขนาดเล็กถึงขนาดกลางในการผลิตจำนวนมาก

- 4.3เครื่องรีดเกลียวทรงกระบอก: สำหรับเส้นผ่านศูนย์กลางขนาดใหญ่และชิ้นส่วนที่ซับซ้อน

- 4.4การเลือกเครื่องรีดเกลียว: คู่มือ 3 ขั้นตอน

- 5.0วิธีใช้แม่พิมพ์รีดเกลียว เคล็ดลับสำคัญเพื่ออายุการใช้งานที่ยาวนานขึ้นและความแม่นยำสูงขึ้น

- 6.0คำถามที่พบบ่อย (FAQ): คำอธิบายการกลิ้งกระทู้

- 7.0บทสรุป: การรีดเกลียว — วิธีการที่ได้รับการพิสูจน์แล้วว่าช่วยลดต้นทุนและเพิ่มประสิทธิภาพ

ในอุตสาหกรรมต่างๆ เช่น อุปกรณ์ยึด ชิ้นส่วนอากาศยาน และชิ้นส่วนยานยนต์ ความแม่นยำและประสิทธิภาพของการผลิตเกลียวส่งผลโดยตรงต่อคุณภาพและต้นทุนโดยรวมของผลิตภัณฑ์ วิธีการตัดเกลียวแบบดั้งเดิมมักส่งผลให้เกิดของเสียจากวัสดุจำนวนมาก ความแข็งแรงของเกลียวลดลง และผิวสำเร็จที่ด้อยคุณภาพ ในทางตรงกันข้าม การรีดเกลียว ซึ่งเป็นกระบวนการขึ้นรูปเย็นขั้นสูง ได้กลายมาเป็นตัวเลือกที่นิยมใช้ในการผลิตสมัยใหม่ เนื่องจากมีข้อได้เปรียบหลักๆ ได้แก่ การผลิตที่ปราศจากเศษโลหะ ความแข็งแรงที่เหนือกว่า และความแม่นยำสูง

1.0Thread Rolling คืออะไร? คำจำกัดความ กระบวนการ และประโยชน์หลัก

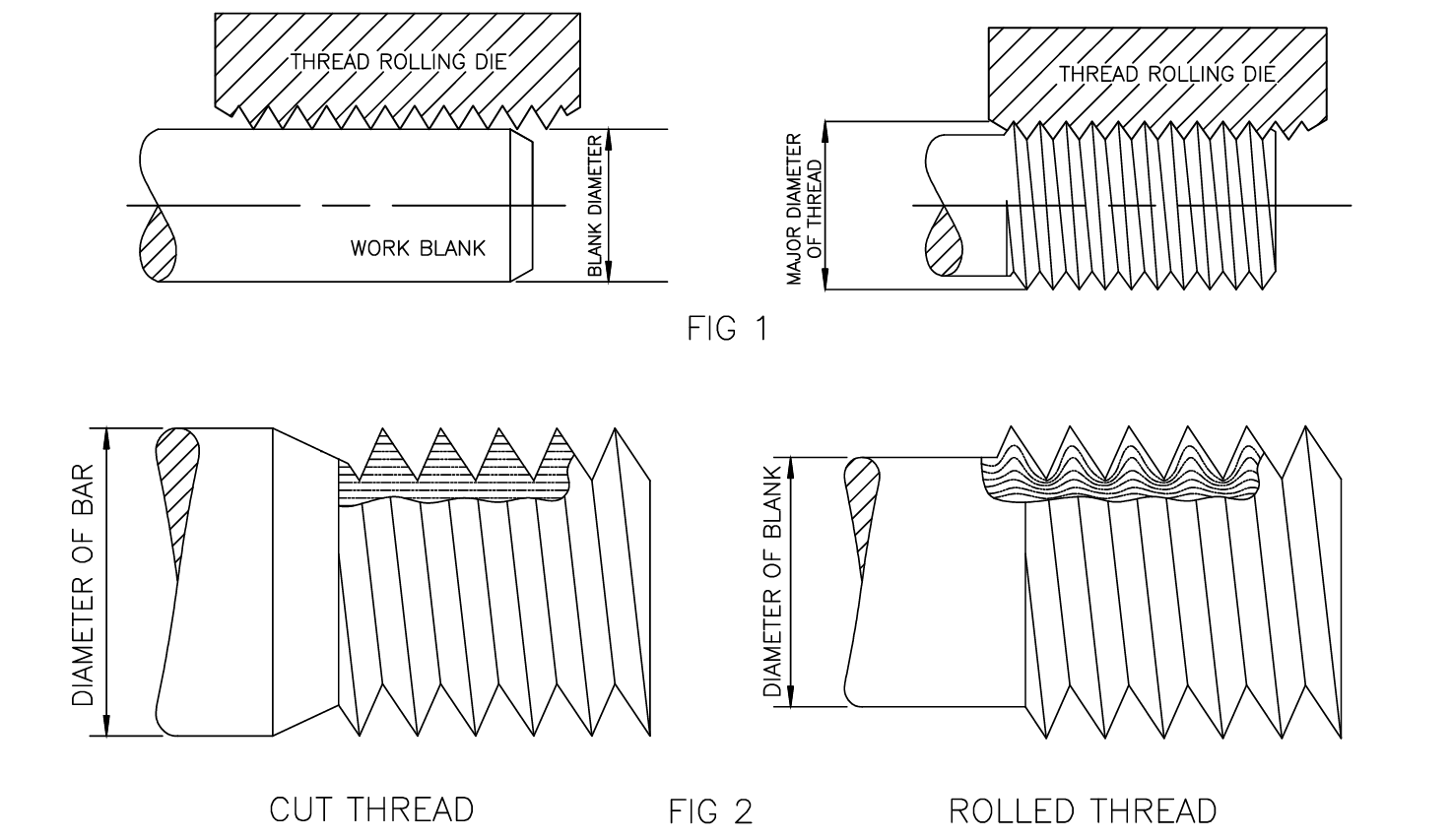

ผู้เชี่ยวชาญหลายคนในอุตสาหกรรมการผลิตมักค้นหาคำถามที่ว่า “การรีดเกลียวคืออะไร” หรือ “การรีดเกลียวทำอย่างไร” หลักการสำคัญนั้นตรงไปตรงมา นั่นคือ แทนที่จะตัดวัสดุออก การรีดเกลียวจะใช้การขึ้นรูปเย็นเพื่อเคลื่อนย้ายและขึ้นรูปโลหะ

1.1คำจำกัดความของการรีดเธรด:

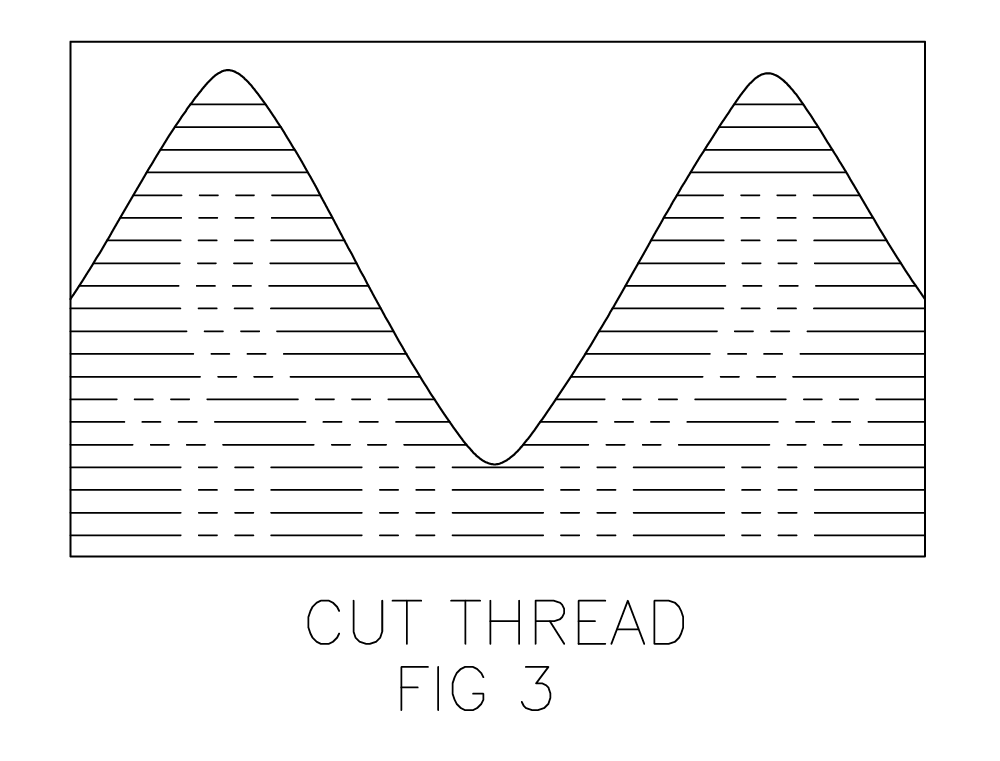

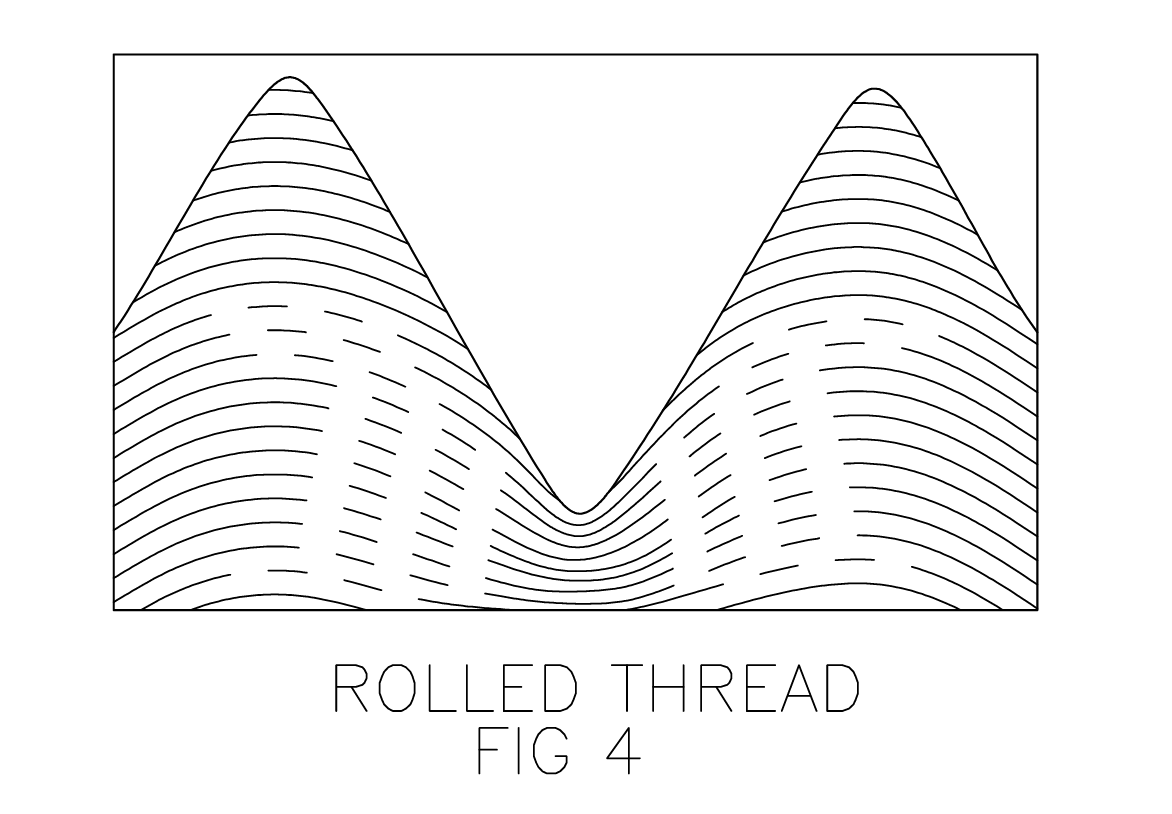

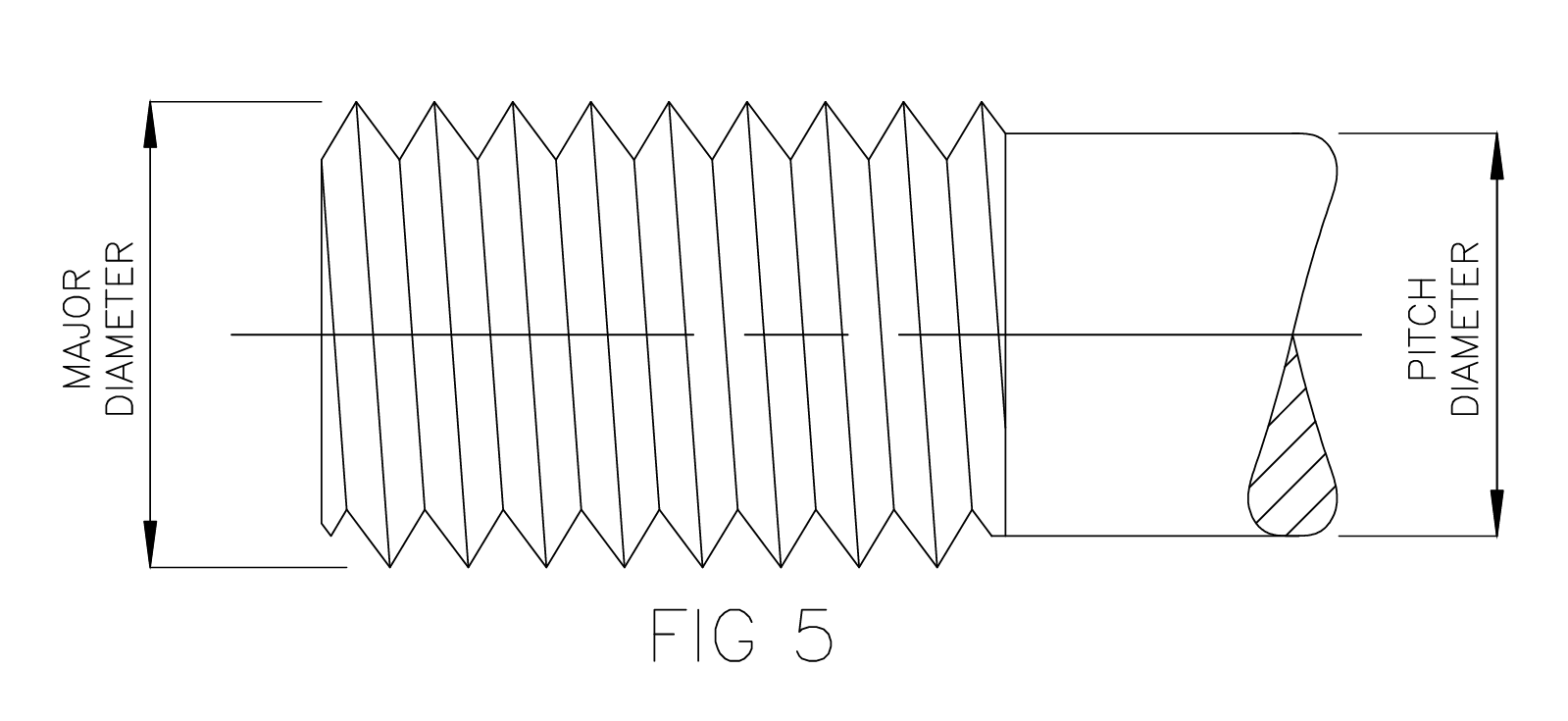

การรีดเกลียวเป็นกระบวนการขึ้นรูปเย็นที่ใช้เป็นหลักในการผลิตเกลียวภายนอก โดยปกติจะใช้กับโลหะเปล่าที่อุณหภูมิห้อง (โดยสามารถเลือกใช้โลหะเปล่าที่ให้ความร้อนได้ในกรณีพิเศษ) กระบวนการนี้ใช้แม่พิมพ์เหล็กกล้าชุบแข็งที่มีเกลียวกลับด้าน เพื่อสร้างแรงกดขณะที่โลหะเปล่าหมุน ซึ่งจะทำให้วัสดุไหลแบบพลาสติก: รอยพิมพ์ของแม่พิมพ์จะสร้างรากเกลียว ขณะที่โลหะที่ถูกแทนที่ไหลออกด้านนอกเพื่อสร้างสันเกลียว ส่งผลให้เกลียวมีความสม่ำเสมอและเรียบเนียน

1.2การรีดเกลียวกับการตัดเกลียว: ความแตกต่างที่สำคัญ

| ด้านการเปรียบเทียบ | การรีดด้าย | การตัดด้าย |

| วิธีการสร้าง | การเคลื่อนย้ายวัสดุพลาสติก (ไม่มีเศษ) | การกำจัดวัสดุ (การผลิตชิป) |

| ความแข็งแรงของเกลียว | งานขึ้นรูปเย็นเพื่อเพิ่มความแข็งแรงในการรับแรงดึงและความล้า | โครงสร้างเมล็ดพืชถูกตัดออก ส่งผลให้มีความแข็งแรงลดลง |

| ผิวสำเร็จ | ขัดเงาด้วยการกลิ้ง ผิวเรียบเนียนยิ่งขึ้น | รอยเครื่องมือและเสี้ยนที่พบได้บ่อย |

| การใช้ประโยชน์ของวัสดุ | ประหยัด 15%–27% (ไม่สิ้นเปลือง) | เสียมากกว่า 15% เป็นชิป |

| ประสิทธิภาพการผลิต | การขึ้นรูปต่อเนื่องความเร็วสูง | การตัดแบบช้าๆ ครั้งเดียว |

สั้นๆ ก็คือ: การตัดด้ายคือ การลบ—สิ้นเปลืองวัสดุและความแข็งแรงลดลง—ในขณะที่รีดเกลียว การสร้างสรรค์, ประหยัดวัสดุและผลิตเส้นใยที่แข็งแรงยิ่งขึ้น

2.06 ข้อได้เปรียบหลักของเกลียวรีดในการผลิตสมัยใหม่

เมื่อค้นหาคำต่างๆ เช่น "ข้อดีของการรีดเกลียว" หรือ "ทำไมเกลียวแบบรีดจึงดีกว่าเกลียวแบบตัด" ผู้ผลิตมักจะมุ่งเน้นไปที่คุณค่าที่แท้จริงที่ได้รับ จากข้อมูลการผลิตและความคิดเห็นของอุตสาหกรรม ประโยชน์ของเกลียวแบบรีดสามารถสรุปได้เป็น 6 ประเด็นหลัก ได้แก่ ความแข็งแรง ความแม่นยำ ต้นทุน และประสิทธิภาพ

2.1ความแข็งแรงของเส้นด้ายที่สูงขึ้น: อายุการใช้งานยาวนานกว่าเส้นด้ายที่ตัดแล้ว 5–10 เท่า

ในระหว่างการรีด กระบวนการขึ้นรูปเย็นจะทำให้โครงสร้างเกรน “ไหลอย่างต่อเนื่อง” แทนที่จะถูกตัด ในขณะเดียวกัน ความเค้นอัดตกค้างก็เกิดขึ้นที่โคนเกลียว ผลกระทบสองประการนี้ช่วยเพิ่มคุณสมบัติเชิงกลของเกลียวรีดอย่างมีนัยสำคัญ:

- ความต้านทานแรงดึง +10%:การชุบแข็งงานเย็นช่วยเพิ่มความหนาแน่นของพื้นผิว ทำให้ทนทานต่อการแตกหักได้ดีขึ้นในการทดสอบแรงดึงแบบคงที่

- ปรับปรุงความต้านทานแรงเฉือน: การไหลของเมล็ดพืชอย่างต่อเนื่องช่วยต้านทานการลื่นไถลของเกลียว ความล้มเหลวจากการเฉือนต้องตัดผ่านเมล็ดพืชแทนที่จะทำตามขอบเมล็ดพืช

- ประสิทธิภาพความเหนื่อยล้าที่เหนือกว่า: รากที่รีดแล้วจะเรียบเนียนและไม่มีรอยเครื่องมือ หลีกเลี่ยงแรงเค้นที่เพิ่มขึ้น แรงอัดตกค้างจะชะลอการเกิดรอยแตก แม้ที่อุณหภูมิ 260 องศาเซลเซียส (500 องศาฟาเรนไฮต์) ความแข็งแรงของความล้าจะยังคงเดิม (เกลียวที่ตัดจะสูญเสียความแข็งแรงประมาณ 25% หลังจากการให้ความร้อน)

2.2ความแม่นยำที่เสถียร: ความคลาดเคลื่อนที่สม่ำเสมอในระยะยาว

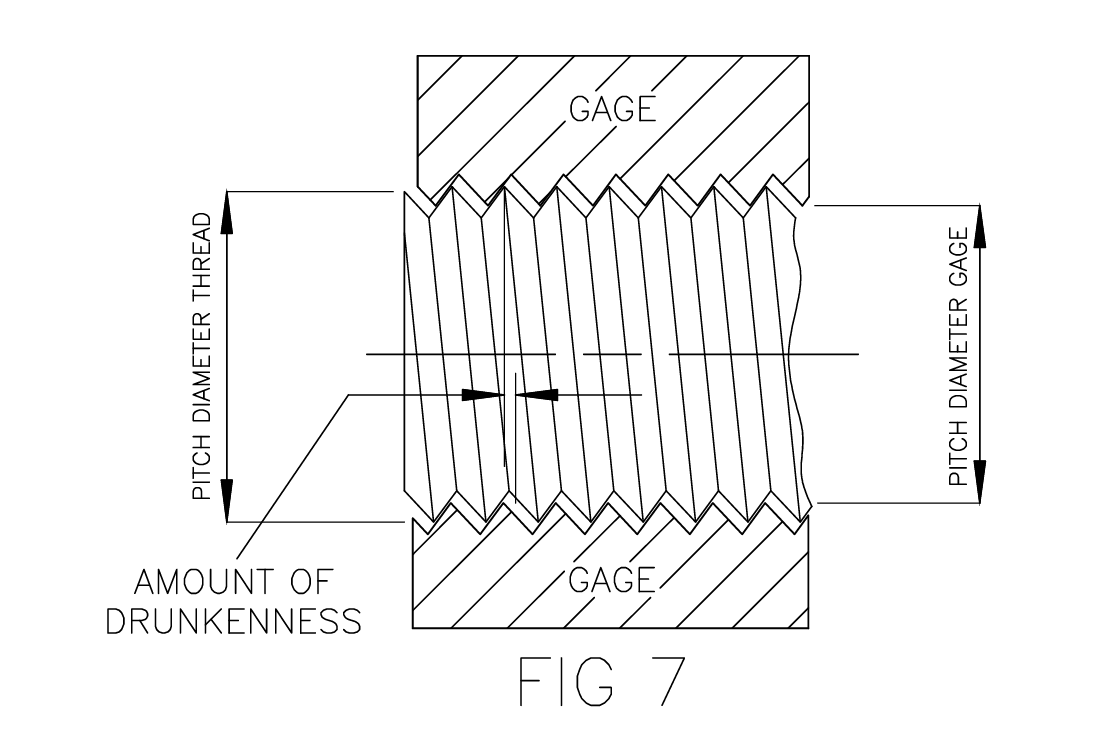

ความแม่นยำของเกลียวในการรีดถูกกำหนดโดยแม่พิมพ์ ซึ่งกระจายการสึกหรอบนพื้นผิวที่กว้างแทนคมตัด ช่วยลดความจำเป็นในการลับคมบ่อยครั้ง ซึ่งช่วยให้มั่นใจได้ถึงความแม่นยำที่คงที่ตลอดเวลา พารามิเตอร์ที่สำคัญที่ควบคุมได้ ได้แก่:

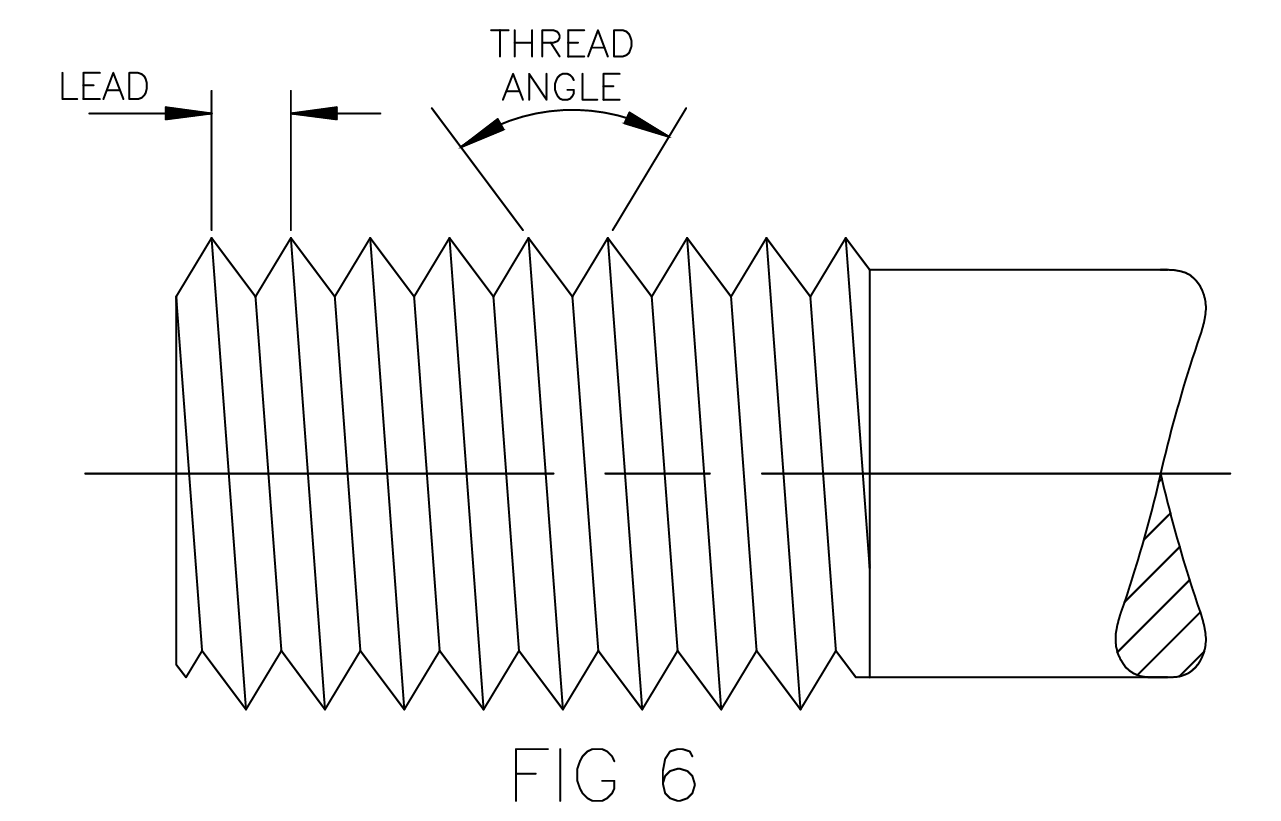

- เส้นผ่านศูนย์กลาง: เส้นผ่านศูนย์กลางหลัก ระยะพิทช์ และระยะไมเนอร์จะถูกควบคุมโดยขนาดช่องว่างและโปรไฟล์แม่พิมพ์ โดยความคลาดเคลื่อนสามารถคงอยู่ในช่วง ±0.01 มม.

- มุมเกลียวและตะกั่ว: ความแม่นยำของแม่พิมพ์ถ่ายโอนไปยังเกลียวโดยตรง การคืนตัวแบบยืดหยุ่นเล็กน้อยในวัสดุแข็งสามารถชดเชยได้ด้วยแม่พิมพ์ตะกั่วที่ปรับเปลี่ยน

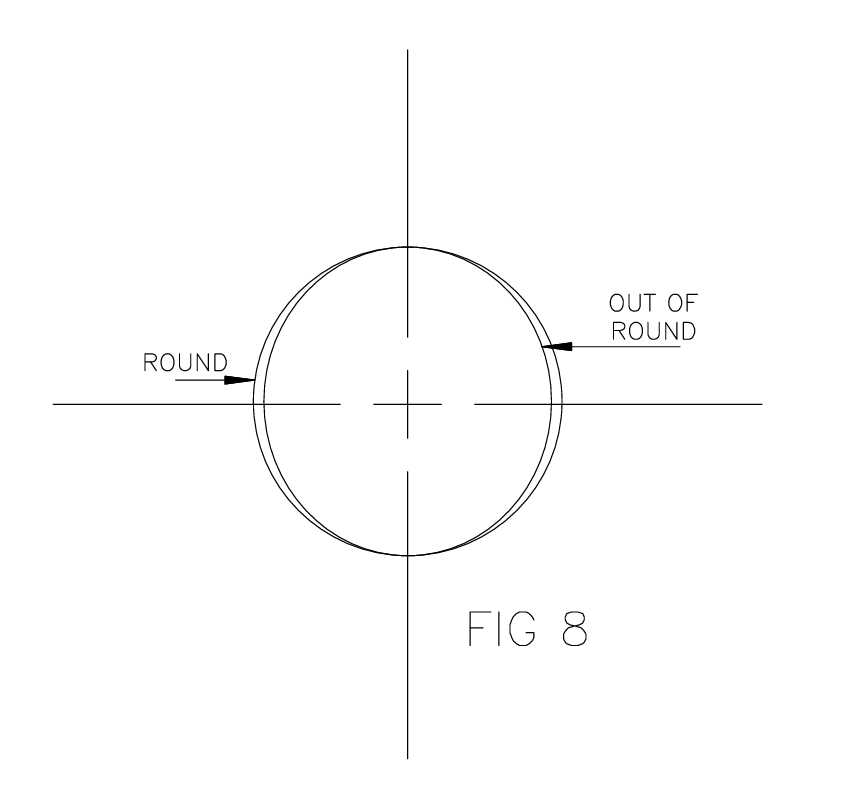

- ความกลมและการวิ่งออก: ชิ้นงานเปล่าที่สม่ำเสมอและแรงกดแม่พิมพ์ที่ค่อยๆ เพิ่มขึ้นช่วยรักษาความกลม สามารถควบคุมการวิ่งออกได้โดยการปรับมุมนำ

2.3การประหยัดวัสดุ 15%–27%: ลดต้นทุนอย่างเห็นได้ชัด

เนื่องจากไม่มีเศษโลหะเกิดขึ้น การรีดเกลียวจึงทำให้วัสดุเคลื่อนที่แทนที่จะกำจัดออก ข้อมูลการทดสอบทางอุตสาหกรรมแสดงให้เห็นถึงการประหยัดวัสดุตามขนาดเกลียว:

| ขนาดเกลียว | วัสดุที่บันทึกไว้ | ขนาดเกลียว | วัสดุที่บันทึกไว้ |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

สำหรับชิ้นส่วนที่ปั๊ม การรีดเกลียวช่วยให้สามารถใช้วัสดุที่บางกว่าได้ (ต้องการเพียงเส้นผ่านศูนย์กลางของแผ่นเปล่าที่ใกล้เคียงกับเส้นผ่านศูนย์กลางระยะพิทช์ แทนที่จะเป็นเส้นผ่านศูนย์กลางเล็กกว่า) ซึ่งจะช่วยลดการสูญเสียวัสดุลงไปอีก

2.4ผลผลิตที่สูงขึ้น: กระบวนการสร้างเกลียวที่เร็วที่สุด

การรีดเกลียวเป็นวิธีการผลิตเกลียวที่รวดเร็วที่สุด ซึ่งให้ประสิทธิภาพที่ชัดเจน:

- อุปกรณ์อเนกประสงค์: เหมาะสำหรับเครื่องจักรแบบแมนนวล กึ่งอัตโนมัติ และอัตโนมัติเต็มรูปแบบ ด้วยเครื่องป้อนอัตโนมัติ ผู้ปฏิบัติงานคนเดียวสามารถใช้งานเครื่องจักรได้หลายเครื่อง ผลิตชิ้นส่วนได้หลายสิบถึงหลายร้อยชิ้นต่อนาที

- ขจัดการดำเนินการรอง:สามารถผลิตเกลียวม้วนใกล้ไหล่ได้โดยตรง ไม่ต้องมีขั้นตอนการลบคม การลบมุม หรือการขัดเงา

- คุ้มค่าแม้เป็นปริมาณน้อย: การตั้งค่าทำได้รวดเร็วและง่ายดาย ทำให้สามารถแข่งขันได้แม้จะใช้ชิ้นส่วนเพียงไม่กี่ร้อยชิ้นก็ตาม

2.5พื้นผิวที่เสร็จสิ้นเหนือกว่า: เทียบเท่ากับเกลียวกราวด์

ผิวสำเร็จของแม่พิมพ์จะถ่ายโอนไปยังเกลียวโดยตรง ขณะที่การรีดจะให้เอฟเฟกต์การขัดเงา ส่งผลให้ความหยาบของพื้นผิวต่ำถึง Ra 0.8 ไมโครเมตร เทียบเท่ากับเกลียวที่ผ่านการเจียรแล้ว ไม่ว่าจะแปรรูปเหล็กกล้าคาร์บอน สเตนเลส ทองเหลือง หรืออะลูมิเนียม การรีดจะให้ผลลัพธ์เป็นผิวขัดเงาที่สม่ำเสมอโดยไม่ต้องตกแต่งเพิ่มเติม

2.6ขอบเขตการใช้งานที่กว้าง: มากกว่าแค่เธรด

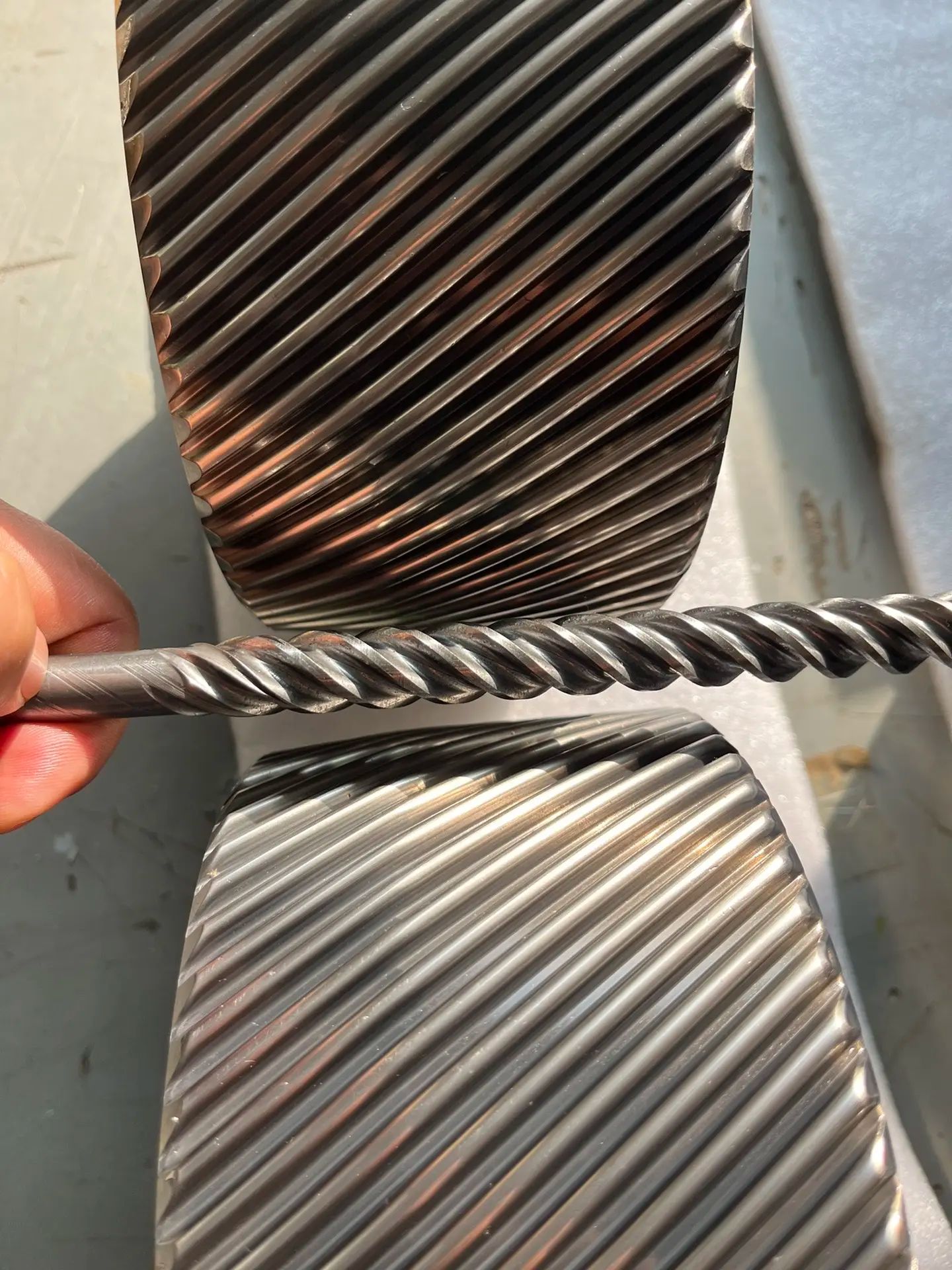

การรีดเกลียวไม่ได้จำกัดอยู่แค่เกลียวเท่านั้น แต่ยังสามารถสร้างร่องเกลียว ร่องสไปลน์ ร่องหยัก ร่องน้ำมัน และเพลาขัดเงาได้อีกด้วย ยกตัวอย่างเช่น เพลารถยนต์ที่มีร่องน้ำมันสามารถรีดได้เพียงครั้งเดียว ทำให้ได้ร่องเรียบที่ 30% ที่มีต้นทุนต่ำกว่าการกัด

3.0สามารถม้วนอะไรได้บ้าง? ประเภทเกลียว วัสดุ และการใช้งานผลิตภัณฑ์

เมื่อค้นหาคำว่า "การใช้งานรีดเกลียว" หรือ "สามารถรีดเกลียวแบบใดได้บ้าง" ผู้ผลิตมักต้องการยืนยันว่าผลิตภัณฑ์เฉพาะของตนเหมาะสมหรือไม่ ความสามารถในการปรับใช้การรีดเกลียวนั้นกว้างมาก ครอบคลุมแทบทุกประเภทเกลียว วัสดุ และหมวดหมู่ผลิตภัณฑ์ที่ใช้ในการผลิตสมัยใหม่

3.1ประเภทเกลียวที่เข้ากันได้กับการกลิ้ง: ข้อกำหนดมาตรฐานมากกว่า 20 รายการ

การรีดเกลียวสามารถผลิตเกลียวแบบทั่วไปหรือแบบพิเศษได้แทบทุกประเภท รวมถึง:

- ส.มาตรฐาน: NPT (ท่อเรียว), NPTF (ท่อซีลแห้ง), ANPT (ท่ออากาศยาน), NPSM/NPSL (ท่อตรง)

- มาตรฐานสากล: เมตริก ISO, เกลียวสมาคมอังกฤษ

- กระทู้พิเศษ: เกลียวค้ำยัน รูปแบบ Lok-Thred® เกลียวสกรูเกลียวปล่อย (ชนิด A / B / C) เกลียวสกรูแบบมีกำลัง

- คนอื่น: เกลียวซ้าย หลายจุดเริ่มต้น วงแหวน และเรียว สำหรับอุปกรณ์ประกอบ

ช่วงขนาด: เส้นผ่านศูนย์กลางตั้งแต่ 0.060 นิ้ว (1.52 มม.) ถึง 5 นิ้ว (127 มม.) พร้อมระยะพิทช์ตั้งแต่ 2–80 TPI สามารถรองรับเกลียวขนาดใหญ่หรือเล็กได้ด้วยอุปกรณ์เฉพาะทาง

3.2วัสดุที่เหมาะสม: โลหะเหนียวใดๆ ≤ ความแข็ง Rockwell C40

ข้อกำหนดสำคัญสำหรับการรีดเกลียวคือความเหนียว โลหะใดๆ ที่มีความแข็งสูงสุดถึง Rc 40 (บางครั้งอาจสูงกว่านี้ภายใต้สภาวะเฉพาะ) สามารถรีดได้ ซึ่งรวมถึง:

- เหล็ก: เหล็กกล้าคาร์บอน (1010/1112), เหล็กกล้าโลหะผสม (2330/3140/6150), เหล็กกล้าไร้สนิม, เหล็กกล้าเครื่องมือ

- โลหะที่ไม่ใช่เหล็ก: ทองเหลือง ทองสัมฤทธิ์ อลูมิเนียม ทองแดง ทองแดงเบริลเลียม ไททาเนียม นิกเกิล โลหะผสมโมเนล

- คนอื่น: โลหะผสมหล่อพิเศษ เงิน และทอง (ใช้ในชิ้นส่วนความแม่นยำ)

3.3การใช้งานทั่วไป: จากตัวยึดไปจนถึงส่วนประกอบอากาศยาน

- ตัวยึด: สลักเกลียว สกรู สตั๊ด น็อต (โดยเฉพาะสลักเกลียวที่มีความแข็งแรงสูงซึ่งความต้านทานความเมื่อยล้าเป็นสิ่งสำคัญ)

- ยานยนต์: เพลา (แบบมีร่องหรือมีร่อง), เฟือง, อุปกรณ์หม้อน้ำ

- การบินและอวกาศ: ข้อต่อเกลียว ANPT ตัวเรือนเซนเซอร์ความแม่นยำสูง

- อิเล็กทรอนิกส์และไฟฟ้า: ฐานโคมไฟ ขั้วต่อ

- ส่วนประกอบพิเศษ: ท่อกลวง (ที่มีความหนาของผนังเพียงพอ) ชิ้นส่วนปั๊มที่มีเกลียว ชุดประกอบสกรู-แหวนรองแบบบูรณาการ

4.0เลือกเครื่องรีดเกลียวอย่างไร? 3 ประเภทหลัก + คู่มือการเลือก

“การเลือกเครื่องรีดเกลียว” เป็นหนึ่งในคำถามที่พบบ่อยที่สุดสำหรับทีมจัดซื้อและทีมวิศวกรรม การเลือกอุปกรณ์ที่เหมาะสมส่งผลโดยตรงต่อประสิทธิภาพและต้นทุนการผลิต ปัจจุบันตลาดมีเครื่องรีดเกลียวหลักๆ อยู่สามประเภท ซึ่งแต่ละประเภทเหมาะกับการใช้งานที่แตกต่างกัน ในทางปฏิบัติ เครื่องรีดเกลียวประเภทนี้ได้พัฒนาเป็นโซลูชันเฉพาะทาง เช่น เครื่องรีดเกลียว 2 ลูกกลิ้งอัตโนมัติ, เครื่องจักรไฮดรอลิก 3 ลูกกลิ้ง, เครื่องรีดเกลียว CNC 3 ได, และ เครื่องรีดเกลียวสกรู CNC อัตโนมัติโดยให้ทางเลือกที่หลากหลายสำหรับอุตสาหกรรมต่างๆ

4.1เครื่องรีดเกลียวลูกสูบ (แม่พิมพ์แบน): สำหรับเส้นผ่านศูนย์กลางเล็กและปริมาณน้อย

- โครงสร้าง: แม่พิมพ์คงที่ 1 ชิ้นและแม่พิมพ์เคลื่อนที่ 1 ชิ้นที่มีพื้นผิวการทำงานเรียบ โดยแต่ละจังหวะจะผลิตชิ้นส่วนได้ 1 ชิ้น

- ข้อดี: ติดตั้งง่าย ต้นทุนต่ำ เหมาะสำหรับเกลียวที่มีเส้นผ่านศูนย์กลางสูงสุด 1 นิ้ว

- การใช้งาน: ตัวยึดแบบผลิตจำนวนน้อย (เช่น สกรูตัวเล็ก) เกลียวปลายเรียว ชิ้นส่วนรีดเรียบ

- ข้อจำกัด: เธรดที่ยาวต้องใช้การหมุนช่องว่างที่มากขึ้น ประสิทธิภาพจะลดลงเมื่อใช้กับวัสดุแข็ง

ทันสมัย เครื่องรีดเกลียว 2 ลูกกลิ้งอัตโนมัติ ขยายขีดความสามารถของแม่พิมพ์แบบแบนแบบดั้งเดิม ให้การจัดการที่ดีขึ้นสำหรับเส้นผ่านศูนย์กลางที่ใหญ่ขึ้นเล็กน้อย ขณะเดียวกันก็ยังคงใช้งานง่ายและต้นทุนการผลิตต่ำ เหมาะอย่างยิ่งสำหรับโรงงานที่ต้องการเปลี่ยนจากการผลิตแบบล็อตเล็กเป็นการผลิตแบบล็อตกลางที่ยืดหยุ่น

4.2เครื่องรีดเกลียวแบบโรตารีดาวเคราะห์: สำหรับเส้นผ่านศูนย์กลางขนาดเล็กถึงขนาดกลางในการผลิตจำนวนมาก

- โครงสร้าง: แม่พิมพ์หมุนตรงกลางหนึ่งอันและแม่พิมพ์ส่วนคงที่หลายอัน ไม่มีการเคลื่อนที่ตามแนวแกนของชิ้นงาน

- ข้อดี: ความเร็วสูง (หลายร้อยชิ้นส่วนต่อนาที) ความแม่นยำที่เสถียร เหมาะสำหรับชิ้นส่วนที่มีเส้นผ่านศูนย์กลางเล็กถึงปานกลาง

- การใช้งาน: การผลิตปริมาณมากของสกรูขนาดเล็ก (เช่น สกรูอิเล็กทรอนิกส์) และตัวยึดมาตรฐาน

- ข้อจำกัด: ช่วงเส้นผ่านศูนย์กลางจำกัด ไม่เหมาะกับชิ้นส่วนขนาดใหญ่

สำหรับผู้ผลิตที่มุ่งเน้นผลผลิตสูงและระบบอัตโนมัติ เครื่องรีดเกลียวสกรู CNC อัตโนมัติ ผสานหลักการแพลนเนทารีเข้ากับการควบคุมแบบดิจิทัล ช่วยให้มั่นใจได้ถึงความเร็วและความสม่ำเสมอ ประเภทนี้ใช้กันอย่างแพร่หลายสำหรับสกรูอิเล็กทรอนิกส์ ไมโครฟาสเทนเนอร์ และส่วนประกอบมาตรฐานอื่นๆ ที่มีปริมาณมาก

4.3เครื่องรีดเกลียวทรงกระบอก: สำหรับเส้นผ่านศูนย์กลางขนาดใหญ่และชิ้นส่วนที่ซับซ้อน

- โครงสร้าง: ระบบแม่พิมพ์สองหรือสามอันที่มีการจัดเรียงแกนขนาน รองรับการรีดแบบป้อนเข้าหรือป้อนผ่าน

- ข้อดี: ช่วงการประมวลผลที่กว้าง (เส้นผ่านศูนย์กลางสูงสุด 5 นิ้ว) สามารถประมวลผลชิ้นส่วนกลวง แท่งยาว และวัสดุที่แข็งกว่าได้

- การใช้งาน: สลักเกลียวขนาดใหญ่ อุปกรณ์กลวง เกลียวต่อเนื่องบนแท่ง (เช่น สกรูลีด) ชิ้นส่วนที่ผ่านการอบชุบด้วยความร้อน

- รูปแบบต่างๆ: เครื่องจักรที่มีแม่พิมพ์สามชิ้นนั้นรองรับได้มากกว่าเครื่องจักรที่มีแม่พิมพ์สองชิ้น จึงเหมาะกับชิ้นส่วนกลวงหรือชิ้นส่วนที่มีความแม่นยำสูงมากกว่า

ขั้นสูง เครื่องจักรไฮดรอลิก 3 ลูกกลิ้ง มีประสิทธิภาพอย่างยิ่งสำหรับท่อกลวงและสลักเกลียวที่มีเส้นผ่านศูนย์กลางใหญ่ ช่วยให้มีเสถียรภาพเพิ่มขึ้นระหว่างการรีด ในขณะเดียวกัน เครื่องรีดเกลียว CNC 3 ได พัฒนาเทคโนโลยีทรงกระบอกให้ก้าวไกลยิ่งขึ้น มอบการจัดตำแหน่งที่แม่นยำและความสามารถในการทำซ้ำได้สำหรับชิ้นส่วนที่ซับซ้อนหรือผ่านการอบชุบด้วยความร้อน ซึ่งความแม่นยำเป็นสิ่งสำคัญ

4.4การเลือกเครื่องรีดเกลียว: คู่มือ 3 ขั้นตอน

- โดยปริมาณการผลิต: การผลิตเป็นชุดเล็ก (หลายร้อยถึงไม่กี่พันชุด) → เครื่องจักรลูกกลิ้งลูกสูบหรืออัตโนมัติ 2 ลูกกลิ้ง; การผลิตเป็นชุดใหญ่ (หลายหมื่นชุดขึ้นไป) → เครื่องรีดเกลียวสกรู CNC แบบดาวเคราะห์หรืออัตโนมัติ

- ตามขนาดชิ้นส่วน: เส้นผ่านศูนย์กลางเล็ก (≤1 นิ้ว) → ลูกสูบหรือแบบดาวเคราะห์ เส้นผ่านศูนย์กลางใหญ่ (>1 นิ้ว) หรือแท่งยาว → เครื่องจักรทรงกระบอก ลูกกลิ้งไฮดรอลิก 3 ลูก หรือ CNC 3 แม่พิมพ์

- ตามประเภทชิ้นส่วน: ชิ้นส่วนกลวงหรือซับซ้อน → เครื่องจักรทรงกระบอก 3 แม่พิมพ์ หรือ CNC 3 แม่พิมพ์; ตัวยึดมาตรฐาน → เครื่องรีดเกลียวสกรู CNC แบบดาวเคราะห์หรืออัตโนมัติ

5.0วิธีใช้แม่พิมพ์รีดเกลียว เคล็ดลับสำคัญเพื่ออายุการใช้งานที่ยาวนานขึ้นและความแม่นยำสูงขึ้น

ผู้ใช้จำนวนมากค้นหาคำว่า "อายุการใช้งานของแม่พิมพ์รีดเกลียว" หรือ "วิธีการดูแลรักษาแม่พิมพ์รีดเกลียว" เนื่องจากเป็นวัสดุสิ้นเปลืองหลักในการรีด อายุการใช้งานของแม่พิมพ์จึงส่งผลกระทบโดยตรงต่อต้นทุนโดยรวม ต่อไปนี้คือแนวทางปฏิบัติสำคัญสามประการ:

เลือกวัสดุแม่พิมพ์ที่เหมาะสม: จับคู่กับวัสดุชิ้นงาน

- วัสดุอ่อน (อลูมิเนียม, ทองเหลือง): ใช้เหล็กเครื่องมือ Cr12MoV คุ้มค่าและใช้งานได้ยาวนาน

- วัสดุแข็ง (สแตนเลส, เหล็กอัลลอยด์): ใช้เหล็กกล้าความเร็วสูง (W18Cr4V) หรือแม่พิมพ์คาร์ไบด์เพื่อความทนทานต่อการสึกหรอและความเหนียวแตกหักที่เหนือกว่า

ยืดอายุการใช้งานของแม่พิมพ์ด้วยหลักปฏิบัติ 3 ประการ:

- ความเร็วในการเจาะควบคุม: ใช้ความเร็วที่ช้ากว่าสำหรับวัสดุแข็งหรือชิ้นส่วนกลวง (เพื่อป้องกันการแตกของแม่พิมพ์) และใช้ความเร็วที่สูงกว่าสำหรับวัสดุอ่อน (เพื่อหลีกเลี่ยงการเกาะติดของวัสดุ)

- ตรวจสอบแม่พิมพ์เป็นประจำ: เปลี่ยนทันทีเมื่อตรวจพบการสึกหรอหรือการแตกของสันเพื่อป้องกันเศษที่มากเกินไป

- เพิ่มประสิทธิภาพสถานี die: แม่พิมพ์หลายสถานี (เช่น การตั้งค่าสองสถานีหรือสี่สถานี) กระจายการสึกหรอไปทั่วพื้นผิวหลายประเภท ช่วยยืดอายุการใช้งานได้ 2–4 เท่า

เลือกความกว้างของแม่พิมพ์ที่เหมาะสม:

- การกลิ้งป้อนเข้า: ความกว้างของแม่พิมพ์ควรเท่ากับความยาวเกลียว + 2–3 ระยะพิทช์ เพื่อป้องกันไม่ให้ปลายเกลียวหัก

- การกลิ้งแบบผ่านฟีด: ปฏิบัติตามความกว้างที่ผู้ผลิตแนะนำ สำหรับเกลียวใกล้ไหล่ ให้เผื่อระยะห่างไว้ 3–5 ระยะ

6.0คำถามที่พบบ่อย (FAQ): คำอธิบายการกลิ้งกระทู้

สามารถม้วนเกลียวภายในได้ไหม?

ไม่ การรีดเกลียวนั้นแทบจะใช้ได้กับเกลียวภายนอกเท่านั้น เกลียวภายในจำเป็นต้องมีกระบวนการต๊าปเกลียวหรือโรลต๊าปเกลียว

สามารถสูง-วัสดุที่มีความแข็ง (เช่น Rockwell C45) จะถูกรีดได้หรือไม่?

บางส่วน เมื่อใช้แม่พิมพ์คาร์ไบด์และความเร็วในการเจาะที่ช้า วัสดุที่มีความแข็งสูงบางชนิดสามารถรีดได้ อย่างไรก็ตาม จำเป็นต้องทดสอบความเหนียวล่วงหน้าเพื่อป้องกันการแตกหักของแม่พิมพ์

ระดับความแม่นยำคืออะไร ม้วนด้ายทำได้จริงไหม?

การรีดเกลียวมาตรฐานสามารถบรรลุความคลาดเคลื่อนระดับ Class 6g เมื่อใช้แม่พิมพ์เจียรและเครื่องจักรความแม่นยำสูง ความแม่นยำจะสูงถึง Class 4h ซึ่งตรงตามข้อกำหนดด้านการบินและอวกาศ

การรีดเกลียวมีราคาแพงกว่าการตัดสำหรับการผลิตจำนวนน้อยหรือไม่?

ไม่ เวลาในการติดตั้งเครื่องรีดเกลียวสั้น (ประมาณ 30 นาที) แม้จะผลิตชิ้นงานจำนวนน้อยประมาณ 500 ชิ้น แต่การประหยัดวัสดุและผลผลิตที่สูงขึ้นทำให้การรีดเกลียว 10%–15% คุ้มค่ากว่าการตัดเฉือน

7.0บทสรุป: การรีดเกลียว — วิธีการที่ได้รับการพิสูจน์แล้วว่าช่วยลดต้นทุนและเพิ่มประสิทธิภาพ

ไม่ว่าจะเป็นอุตสาหกรรมการยึดที่มีความต้องการ เกลียวที่มีความแข็งแรงสูง หรือการใช้งานด้านอวกาศที่ต้องการ ความแม่นยำและการประหยัดวัสดุการรีดเกลียวให้ผลลัพธ์สม่ำเสมอด้วยกระบวนการที่ปราศจากเศษโลหะ ความแข็งแกร่งที่เหนือกว่า และประสิทธิภาพด้านต้นทุน

โดยการเลือกประเภทเครื่องจักรที่เหมาะสม (ลูกสูบ ดาวเคราะห์ หรือทรงกระบอก) และการจับคู่แม่พิมพ์กับวัสดุ ผู้ผลิตสามารถเพิ่มประสิทธิภาพการผลิตเกลียวได้โดย 3–5 ครั้ง ขณะเดียวกันก็ลดของเสียด้วย 15%–27%.

หากคุณกำลังสงสัยว่าชิ้นส่วนของคุณเหมาะสำหรับการรีดหรือไม่ หรือควรเลือกเครื่องจักรใด โปรดดูคำแนะนำการเลือกที่ให้มา หรือประเมินขนาดชิ้นส่วนเฉพาะของคุณเพื่อปรับกระบวนการให้เหมาะสมที่สุด