การปั่นโลหะด้วยมือซึ่งเปิดตัวครั้งแรกในอเมริกาเหนือในช่วงต้นศตวรรษที่ 19 ได้รับการพัฒนาจนกลายเป็นกระบวนการผลิตที่ก้าวหน้าและเป็นระบบอัตโนมัติ ความก้าวหน้าทางเทคโนโลยีช่วยปรับปรุงความเร็วในการผลิต ความสามารถในการทำซ้ำ และประสิทธิภาพโดยรวม ทำให้การปั่นโลหะเป็นโซลูชันที่เชื่อถือได้และคุ้มต้นทุนสำหรับผู้ผลิตหลายราย

1.0การปั่นโลหะคืออะไร?

1.1การแนะนำ

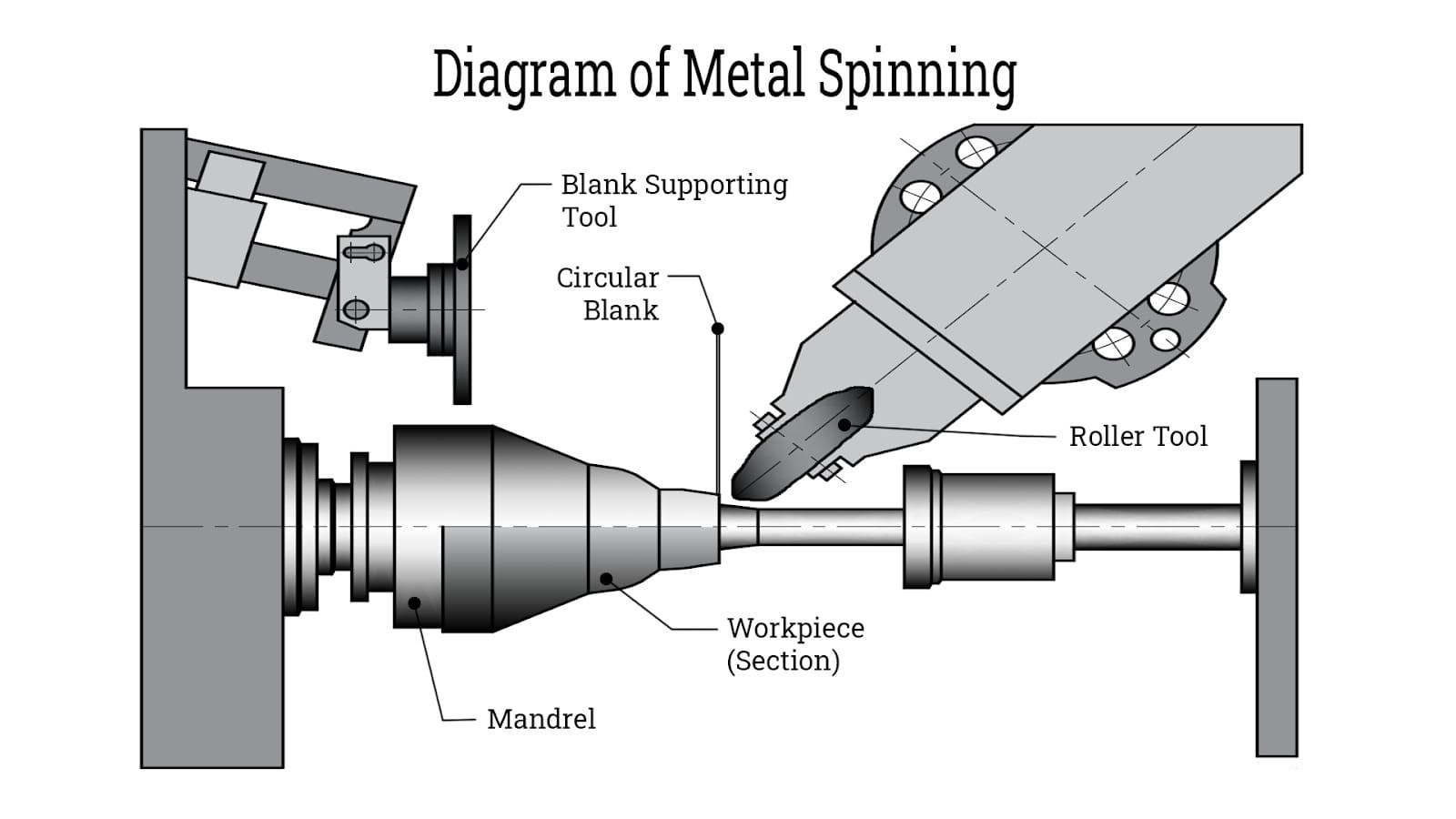

ตามการจำแนกประเภท DIN 8584 การปั่นโลหะเป็นกระบวนการขึ้นรูปที่ไม่มีเศษโลหะ ซึ่งใช้แกนหมุนและลูกกลิ้งเพื่อแปลงโลหะเปล่าหรือท่อให้เป็นชิ้นส่วนกลวงที่มีแนวแกนสมมาตร กระบวนการนี้มักเรียกว่าการขึ้นรูปด้วยการหมุน การกลึงด้วยกระแส หรือเพียงแค่การปั่น โดยเกี่ยวข้องกับการหมุนด้วยความเร็วสูงของดิสก์หรือท่อโลหะเพื่อขึ้นรูปชิ้นส่วนกลวงที่มีหน้าตัดเป็นวงกลม

1.2การปั่นโลหะทำงานอย่างไร?

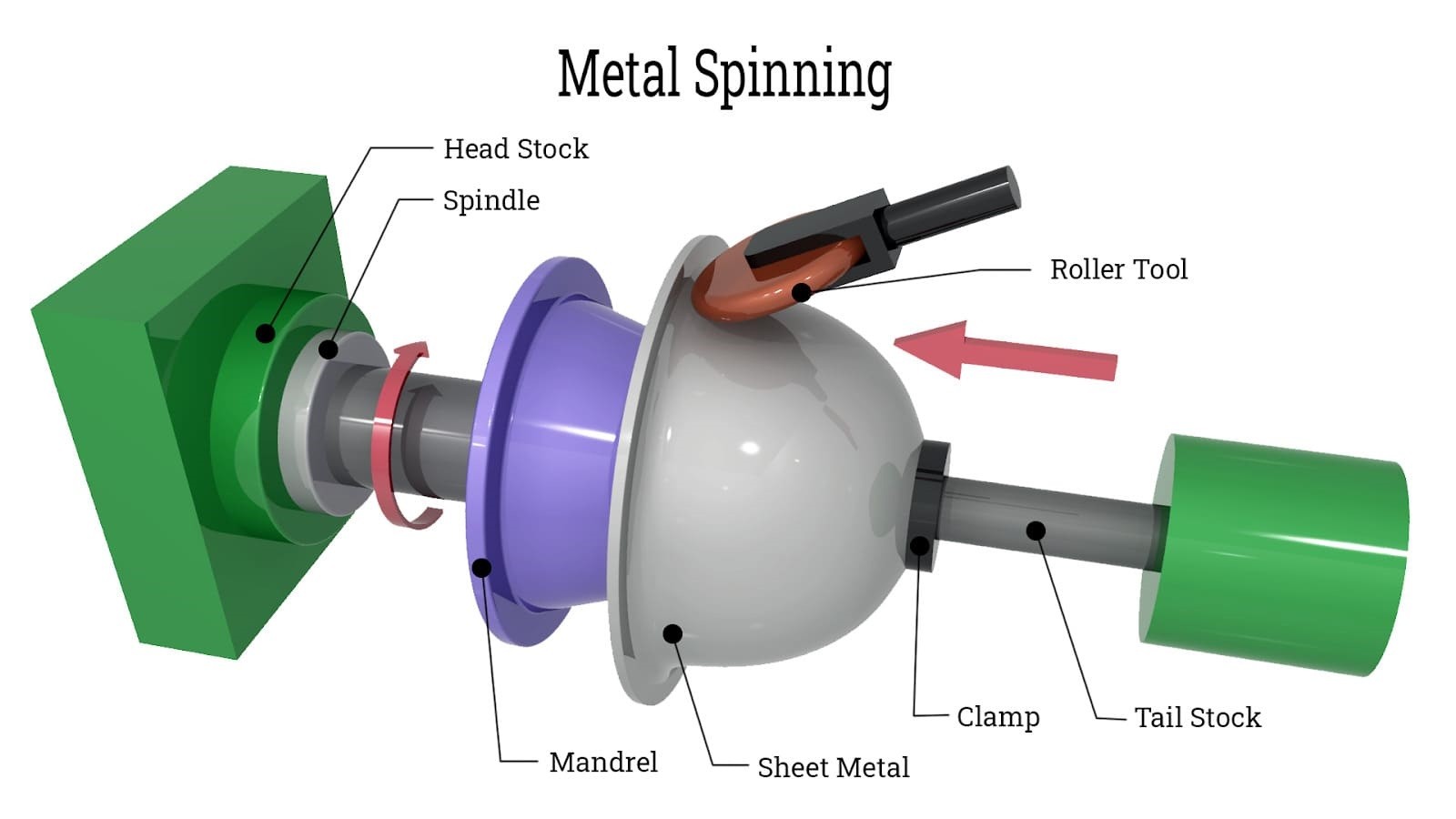

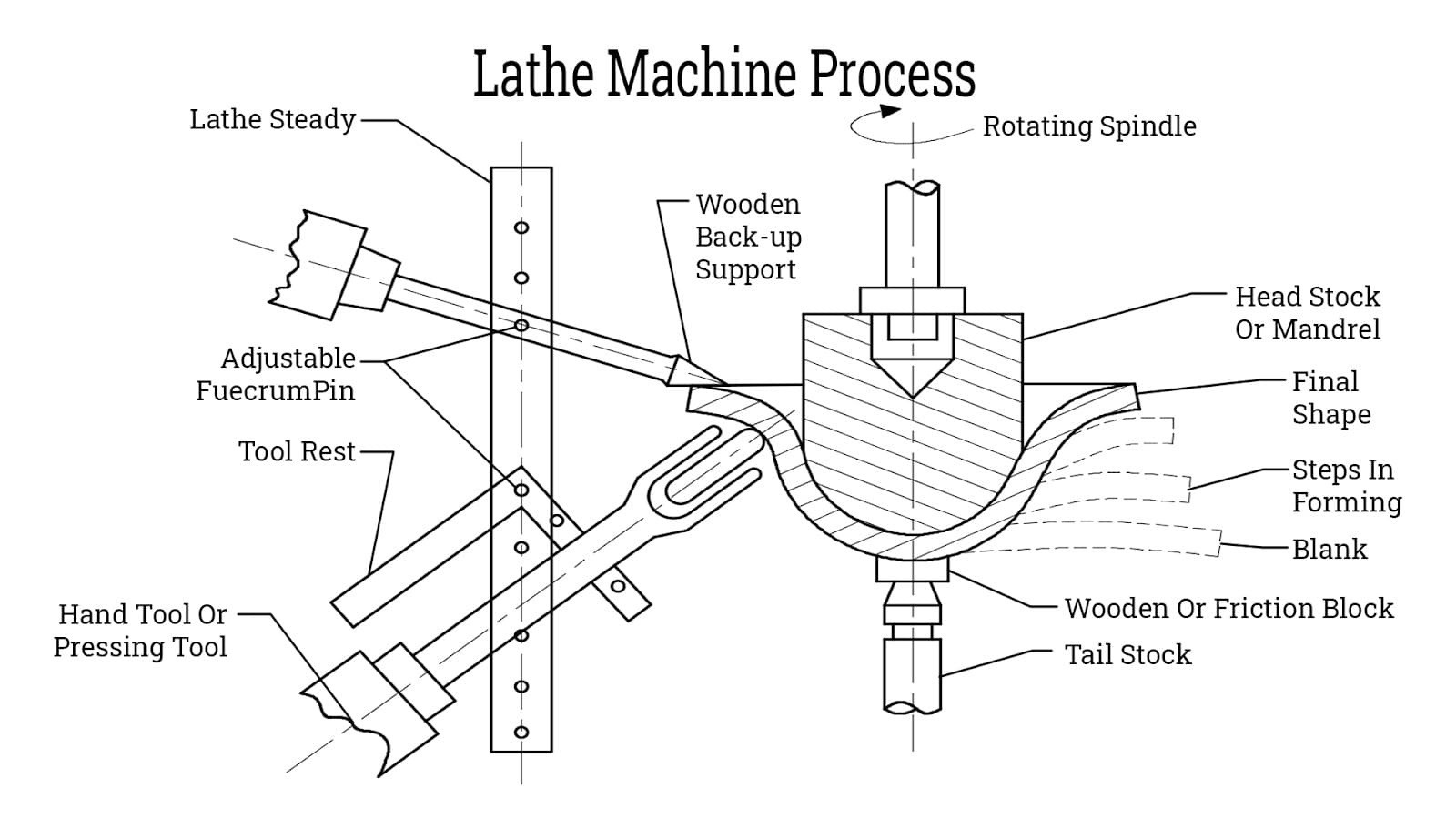

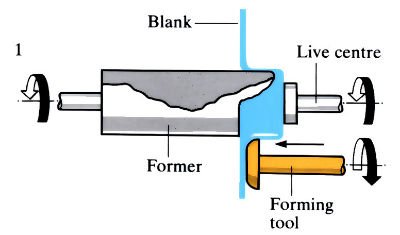

การปั่นโลหะเป็นเทคนิคการขึ้นรูปโลหะ โดยที่แผ่นโลหะเปล่า ท่อ หรือพรีฟอร์มทรงกระบอกจะถูกประกอบเข้ากับเครื่องกลึงและหมุนด้วยความเร็วสูง ลูกกลิ้งขึ้นรูปจะใช้แรงกดเฉพาะที่กับชิ้นงานที่กำลังหมุน โดยค่อย ๆ ขึ้นรูปเป็นรูปทรงสมมาตร โดยทั่วไปจะเป็นทรงกรวย ทรงกระบอก หรือทรงซีกโลก โดยไม่ต้องเชื่อมหรือต่อตะเข็บ

กระบวนการนี้ใช้ได้กับวัสดุหลากหลายประเภท เช่น อะลูมิเนียม สเตนเลส และโลหะผสมที่มีความแข็งแรงสูงและทนความร้อน ขึ้นอยู่กับความต้องการในการผลิต การปั่นโลหะสามารถทำได้ด้วยมือหรือใช้เครื่องจักรที่ควบคุมด้วย CNC

การใช้งาน: การปั่นโลหะใช้กันอย่างแพร่หลายในการผลิตส่วนประกอบยานยนต์และจักรยานยนต์ ถังแก๊ส เครื่องครัว (เช่น กระทะ) และในภาคส่วนต่างๆ เช่น การป้องกันประเทศและการบินและอวกาศ ซึ่งความแม่นยำและความแข็งแกร่งเป็นสิ่งสำคัญ

1.3ข้อดีของการปั่นโลหะ

- ความแข็งแกร่งของโครงสร้างที่เหนือกว่า:การออกแบบชิ้นส่วนที่ปั่นแบบไร้รอยต่อทำให้สามารถทนต่อแรงกดภายในและภายนอกได้สูง การขึ้นรูปเย็นยังช่วยเพิ่มความแข็งแรงในการดึงโดยปรับปรุงโครงสร้างเมล็ดพืชอีกด้วย

- ประสิทธิภาพของวัสดุ:สามารถใช้โลหะที่เบาและบางลงได้อย่างมีประสิทธิภาพ ส่งผลให้มีน้ำหนักเบาและประหยัดต้นทุน

- พื้นผิวเรียบเนียน:ชิ้นส่วนต่างๆ มักจะออกมาด้วยพื้นผิวคุณภาพสูง ซึ่งช่วยลดความจำเป็นในการประมวลผลรอง

- ทางเลือกที่คุ้มต้นทุน:สามารถใช้แทนกระบวนการขึ้นรูปลึกหรือปั๊มได้ จึงลดการพึ่งพาเครื่องมือราคาแพง

- การสร้างต้นแบบอย่างรวดเร็ว:สามารถปรับการออกแบบได้รวดเร็วโดยไม่ต้องเสียค่าใช้จ่ายเครื่องมือจำนวนมาก

- การตั้งค่าและการเปลี่ยนแปลงอย่างรวดเร็ว:เหมาะอย่างยิ่งสำหรับการผลิตปริมาณน้อยถึงปานกลาง หรือเมื่อต้องมีการเปลี่ยนแปลงการออกแบบบ่อยครั้ง

- เป็นมิตรกับสิ่งแวดล้อม:สร้างเศษวัสดุให้น้อยที่สุด ช่วยเพิ่มประสิทธิภาพการใช้วัสดุ

1.4ขั้นตอนพื้นฐานในกระบวนการปั่นด้าย

- แกนยึดจะติดตั้งไว้บนหัวเครื่องกลึง

- มีการติดตั้งบล็อกตัวตามไว้ที่ด้านท้ายสต็อก

- ชิ้นงานกลมเปล่าจะถูกยึดไว้ระหว่างแกนหมุนและตัวตามโดยใช้แรงตามแนวแกน

- เครื่องมือลูกกลิ้งซึ่งติดตั้งบนแขนคันโยก จะใช้แรงกดด้านข้างลงบนชิ้นงาน โครงรองรับแบบกรรไกรช่วยยึดแขนขึ้นรูปให้มั่นคง

- ลูกกลิ้งจะวาดตามเส้นทางที่ถูกตั้งโปรแกรมไว้ และค่อยๆ ขึ้นรูปชิ้นงานเปล่าให้เป็นส่วนสุดท้าย

1.5หลักการของการสร้างกระแส

สำหรับวัสดุที่หนากว่า ลูกกลิ้งแรงดันจะทำให้เกิดการเสียรูปพลาสติก ทำให้ความหนาของผนังลดลงในขณะที่ยังคงความสมบูรณ์ของชิ้นส่วน การขึ้นรูปด้วยกระแสน้ำทำให้ได้รูปร่างที่ยาวขึ้นพร้อมคุณสมบัติเชิงกลที่เพิ่มขึ้น

1.6การผสมผสานระหว่างการดัดและการยืด

การปั่นโลหะเกี่ยวข้องกับการดัดและการเปลี่ยนรูปเนื่องจากแรงดึงร่วมกัน เป็นผลให้ได้ชิ้นส่วนที่มีความสามารถในการขึ้นรูปและความแข็งแรงที่ยอดเยี่ยม

2.0วัสดุที่เหมาะสำหรับการปั่นโลหะ CNC

การปั่นโลหะสามารถใช้งานได้กับโลหะเหนียวหลายประเภท รวมถึง:

- อลูมิเนียม

- สแตนเลส

- เหล็กกล้าคาร์บอน

- ทองแดง

- ทองเหลือง

- ฮาสเตลลอย

- อินโคเนล

- ไทเทเนียม

- เหล็กกล้ารีดเย็น

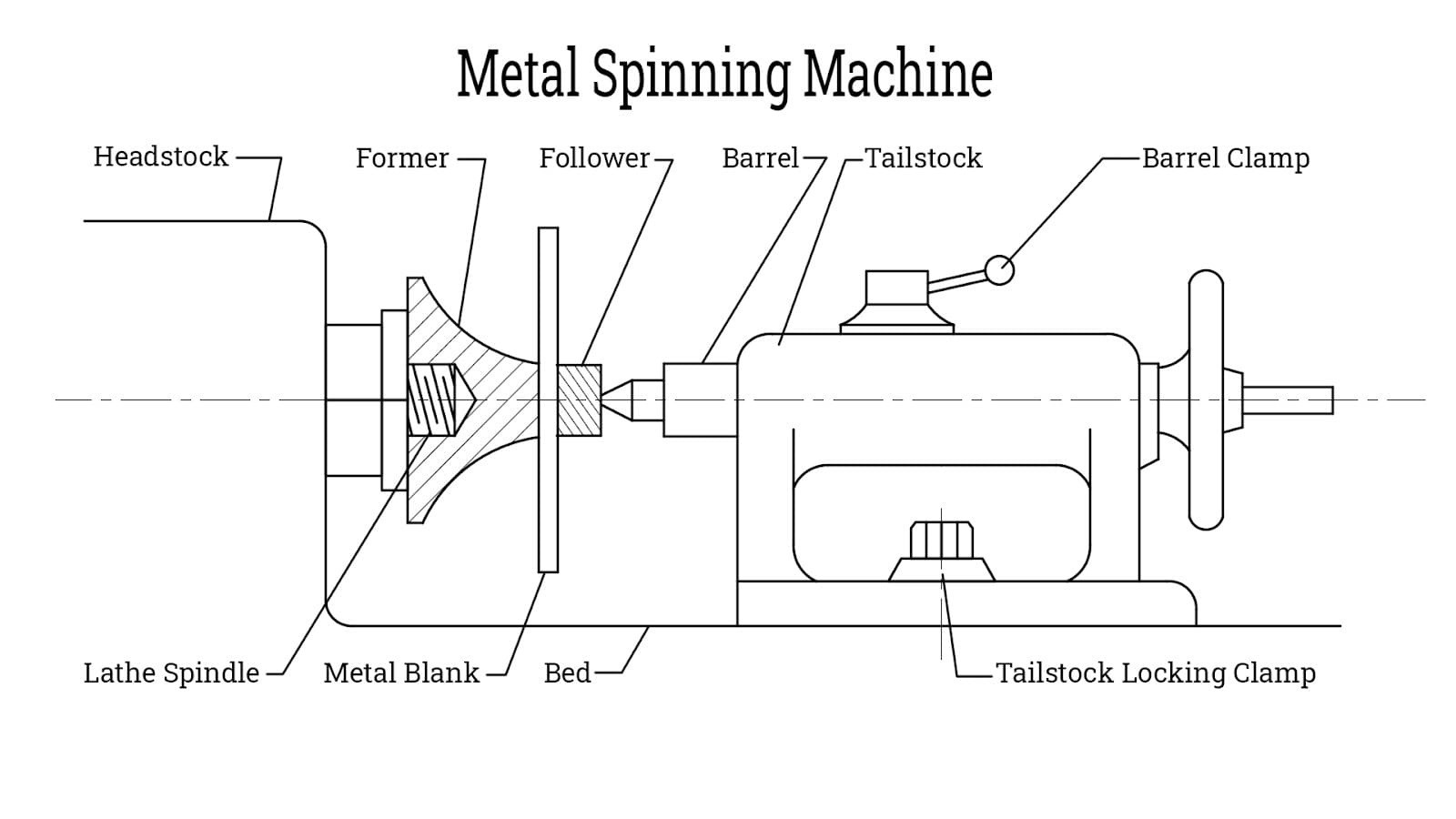

3.0เครื่องปั่นโลหะคืออะไร?

เอ เครื่องปั่นโลหะซึ่งเรียกอีกอย่างว่าเครื่องกลึงหมุนหรือเครื่องขึ้นรูปแบบไหล ใช้ในการขึ้นรูปชิ้นส่วนโลหะกลมและกลวง เช่น กระบอกสูบ กรวย และรูปทรงที่ซับซ้อน

เครื่องจักรเหล่านี้ให้ผลลัพธ์ที่แม่นยำและทำซ้ำได้ และรองรับการออกแบบที่กำหนดเอง นอกจากการปั่นแล้ว เครื่องจักรเหล่านี้ยังสามารถทำงานต่างๆ เช่น การตัด การเจาะด้วย CNC และการขัด แกนหมุนจะกำหนดรูปร่างภายใน ในขณะที่การเคลื่อนไหวของเครื่องมือที่ประสานกันจะสร้างชิ้นส่วนสุดท้ายด้วยค่าความคลาดเคลื่อนที่แคบ

3.1เครื่องปั่นโลหะชนิดต่างๆ

| พิมพ์ | คำอธิบาย |

| เครื่องกลึงแบบหมุนด้วยมือ | ลูกกลิ้งควบคุมโดยผู้ปฏิบัติงาน เหมาะสำหรับต้นแบบ งานศิลปะ และการผลิตจำนวนน้อย |

| เครื่องกลึงโลหะ CNC | การควบคุมเส้นทางลูกกลิ้ง แรงดัน และความเร็วอัตโนมัติเต็มรูปแบบสำหรับการผลิตในระดับอุตสาหกรรม |

| เครื่องปั่นร้อน | ติดตั้งระบบทำความร้อนเพื่อทำงานกับโลหะผสมที่ขึ้นรูปยากหรือโลหะผสมที่มีความแข็งแรงสูง |

| เครื่องปั่นแบบเฉือน | ออกแบบให้มีแรงบิดและความแข็งแกร่งสูง เหมาะสำหรับการรีดความหนาของผนังให้บางลงอย่างแม่นยำ |

3.2เทคโนโลยีการปั่นที่สำคัญ

เครื่อง CNC (Computer Numerical Control) สำหรับการกลึงโลหะ

การหมุนด้วย CNC ใช้แบบจำลอง CAD และเส้นทางเครื่องมือที่ตั้งโปรแกรมไว้เพื่อให้ได้ผลลัพธ์ที่มีความแม่นยำสูงและทำซ้ำได้ คุณสมบัติหลัก ได้แก่:

- การตั้งค่าและการเปลี่ยนแปลงอย่างรวดเร็ว

- ความคลาดเคลื่อนแคบ (สูงสุด ±01 มม.)

- ความสามารถในการทำซ้ำและความสม่ำเสมอที่ยอดเยี่ยม

- เหมาะสำหรับการผลิตปริมาณปานกลางถึงสูง

PNC (การควบคุมตัวเลขการเล่น) การหมุน

ระบบ PNC จะบันทึกการเคลื่อนไหวด้วยมือเริ่มต้นของผู้ปฏิบัติงานและเล่นซ้ำโดยอัตโนมัติสำหรับการผลิตในอนาคต วิธีนี้มีประโยชน์ดังต่อไปนี้:

- ความยืดหยุ่นสูงสำหรับรูปทรงเรขาคณิตที่ซับซ้อน

- ความสามารถในการปรับขนาดสำหรับการผลิตแบบแบตช์

- ความสมดุลระหว่างการควบคุมด้วยมือและระบบอัตโนมัติ

การปั่นโลหะอัตโนมัติด้วย CNC

การหมุนอัตโนมัติแทนที่การใช้แรงงานคนด้วยความแม่นยำที่ควบคุมด้วยคอมพิวเตอร์ เทคโนโลยี CNC ช่วยให้ขึ้นรูปพลาสติกได้อย่างแม่นยำและไร้รอยบิ่นโดยใช้เครื่องมือนำทางไปตามเส้นทางที่ตั้งโปรแกรมไว้ เมื่อเปรียบเทียบกับการหมุนด้วยมือ การหมุน CNC จะให้ประโยชน์ดังต่อไปนี้:

- ความแม่นยำและความสม่ำเสมอที่มากขึ้นตลอดการผลิต

- ลดข้อผิดพลาดของมนุษย์ผ่านระบบอัตโนมัติและลดการแทรกแซงด้วยตนเองให้เหลือน้อยที่สุด

- ความต้องการแรงงานที่ลดลงสำหรับการผลิตในปริมาณมาก

- การทำงานอย่างต่อเนื่อง ลดต้นทุนการดำเนินงาน และเพิ่มปริมาณงาน

3.3ส่วนประกอบหลักของเครื่องปั่นโลหะ

- แกนหมุน: แม่พิมพ์ส่วนกลางที่กำหนดรูปร่างภายในของชิ้นส่วน ผลิตจากเหล็กกล้าชุบแข็งหรือโลหะผสมอลูมิเนียมเพื่อความแข็งแกร่งและทนทาน

- ลูกกลิ้ง: เครื่องมือขึ้นรูปที่ใช้แรงกดตามแนวแกนเพื่อขึ้นรูปโลหะ มักมีตลับลูกปืนเพื่อการทำงานที่ราบรื่น

- หางปลา: ช่วยจัดตำแหน่งตามแนวแกนและรองรับชิ้นงานในระหว่างการขึ้นรูป

- ตัวตาม (Follower Block): ติดตั้งบนส่วนท้ายเพื่อยึดโลหะเปล่าให้แน่นหนา ช่วยให้มั่นใจถึงความแม่นยำและเสถียรภาพ

- แกนหมุน: เพลาหมุนที่ขับเคลื่อนชิ้นงาน โดยกำหนดความเร็วในการหมุนและการส่งแรงบิด

- หัวแกนหมุน: ประกอบไปด้วยมอเตอร์และระบบขับเคลื่อน ซึ่งทำหน้าที่ควบคุมกำลังและเสถียรภาพของแกนหมุน

- เตียง: ฐานของเครื่องจักรที่ให้ความแข็งแกร่งของโครงสร้าง การจัดตำแหน่งที่แม่นยำ และทนต่อการสั่นสะเทือน

4.0ผู้ผลิตเครื่องปั่นโลหะที่แนะนำ

บริษัท ไลเฟลด์ เมทัล สปินนิ่ง เอจี

มีชื่อเสียงในด้านความแม่นยำ ระบบอัตโนมัติ และความสามารถในการผลิตขนาดเส้นผ่านศูนย์กลางขนาดใหญ่ เหมาะสำหรับภาคการบินและอวกาศและยานยนต์ที่ต้องการชิ้นส่วนที่ปั่นแบบไร้รอยต่อ

บริษัท เอ็มเจซี เอ็นจิเนียริ่ง แอนด์ เทคโนโลยี จำกัด

ได้รับการยอมรับในด้านความสามารถในการปั่นด้ายแบบหนักและการควบคุมคุณภาพแบบเรียลไทม์ ให้บริการแก่ภาคอุตสาหกรรม เช่น เทคโนโลยีทางการแพทย์ และพลังงานหมุนเวียน

บริษัท เอเล็ควีเอส อิงค์

นำเสนอเครื่องปั่นด้ายตั้งแต่ขนาดเล็กไปจนถึงขนาดใหญ่ เป็นที่รู้จักทั่วโลกในด้านอัตราส่วนต้นทุนต่อประสิทธิภาพที่ยอดเยี่ยม

บริษัท เบลีย์ อินดัสเตรียล อิงค์

จำหน่ายเครื่องปั่นมือหมุนที่เหมาะกับร้านขนาดเล็กและงานสร้างต้นแบบ ราคาไม่แพงและใช้งานง่าย

พีเอ็นซี เอ็นจิเนียริ่ง

เชี่ยวชาญด้านแกนหมุนแรงบิดสูงและระบบลูกกลิ้งแบบตั้งโปรแกรมได้ ออกแบบมาให้เหมาะกับการผลิตอัตโนมัติในอุตสาหกรรมที่หลากหลาย

5.0เลือกเครื่องปั่นโลหะให้เหมาะสมอย่างไร?

ปัจจัยสำคัญที่ต้องพิจารณา:

- ปริมาณการผลิต : เครื่องจักรแบบใช้มือเหมาะอย่างยิ่งสำหรับชิ้นงานเดี่ยวหรือแบบกำหนดเอง ส่วนระบบ CNC และ PNC เหมาะกับการผลิตแบบเป็นชุด

- ประเภทวัสดุ : โลหะผสมที่แข็งแกร่งกว่าต้องใช้แกนหมุนแรงบิดสูงและโครงเครื่องจักรที่มีความแข็งแกร่ง

- ขนาดชิ้นส่วนและความซับซ้อน: เส้นผ่านศูนย์กลางขนาดใหญ่หรือโปรไฟล์ที่ซับซ้อนต้องมีความสามารถในการขึ้นรูปและความแม่นยำสูงกว่า

- ระบบควบคุม: การเขียนโปรแกรม CNC ช่วยให้สามารถดำเนินการที่ซับซ้อนหลายขั้นตอนด้วยความแม่นยำสูง

- ระบบอัตโนมัติ: สำหรับการโหลด การขนถ่าย และการตรวจสอบระหว่างกระบวนการ ควรพิจารณาใช้เครื่องจักรที่มีการบูรณาการระบบอัตโนมัติ

- การสนับสนุนซัพพลายเออร์: เลือกผู้จำหน่ายที่ให้การฝึกอบรมทางเทคนิค ชิ้นส่วนอะไหล่ และบริการบำรุงรักษา

6.0เมื่อใดจึงควรใช้การปั่นโลหะ

การปั่นโลหะนั้นเหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนกลวงและกลมที่มีรูปร่างต่างๆ เช่น กรวย โดม หน้าแปลน ครึ่งซีก ทรงรี หรือแตร ซึ่งแตกต่างจากการกลึงแบบดั้งเดิม ตรงที่การปั่นโลหะแบบนี้จะขึ้นรูปชิ้นส่วนโดยไม่ต้องเอาเนื้อวัสดุออก ในทางกลับกัน ผู้ปฏิบัติงานจะขึ้นรูปโลหะเปล่าที่ปั่นแล้ว ซึ่งเรียกว่าพรีฟอร์ม โดยเทียบกับแกนหมุนเพื่อสร้างชิ้นส่วนขั้นสุดท้าย

กระบวนการนี้สามารถทำได้ทั้งแบบร้อนและแบบเย็น ขึ้นอยู่กับวัสดุ การปั่นโลหะยังประหยัดต้นทุนอีกด้วย โดยค่าใช้จ่ายในการทำแม่พิมพ์โดยทั่วไปจะอยู่ที่ 10% ของวิธีการขึ้นรูปอื่นๆ นอกจากนี้ กระบวนการนี้ยังให้ระยะเวลาดำเนินการที่เร็วขึ้น ซึ่งมักใช้เวลาเพียงไม่กี่สัปดาห์ และเหมาะอย่างยิ่งสำหรับการพัฒนาการออกแบบผลิตภัณฑ์ เนื่องจากมีความยืดหยุ่นและใช้เวลาในการเตรียมการที่สั้น

7.0ประเภทของกระบวนการปั่นโลหะ

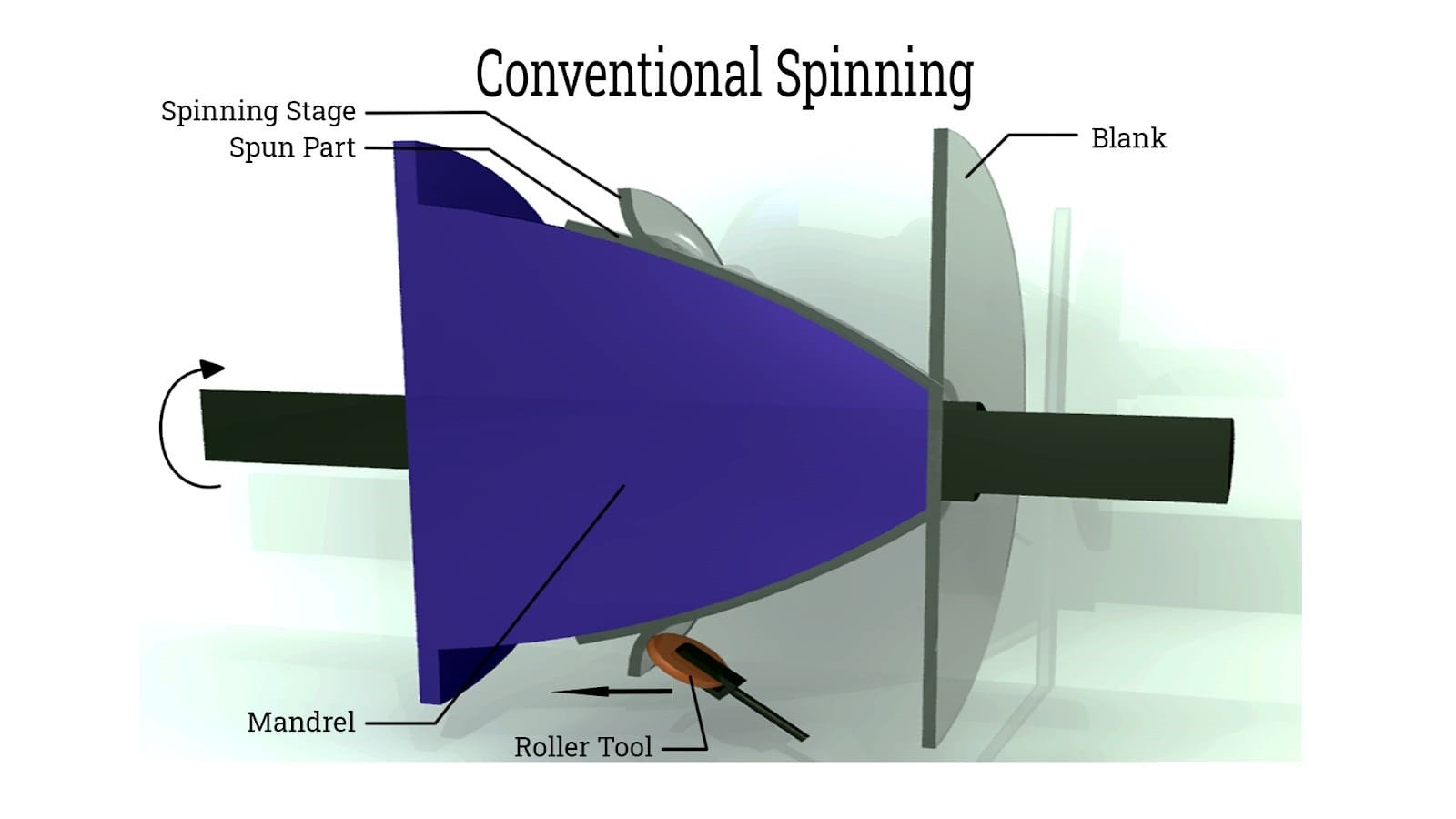

- การปั่นแบบธรรมดา: วิธีนี้ ลูกกลิ้งจะนำชิ้นงานเปล่าไปบนแกนหมุนเพื่อสร้างชิ้นส่วนโดยยังคงความหนาเดิมเอาไว้ วิธีนี้เหมาะสำหรับการผลิตชิ้นส่วนที่มีรูปร่างลึกซึ่งความหนาจะคงที่

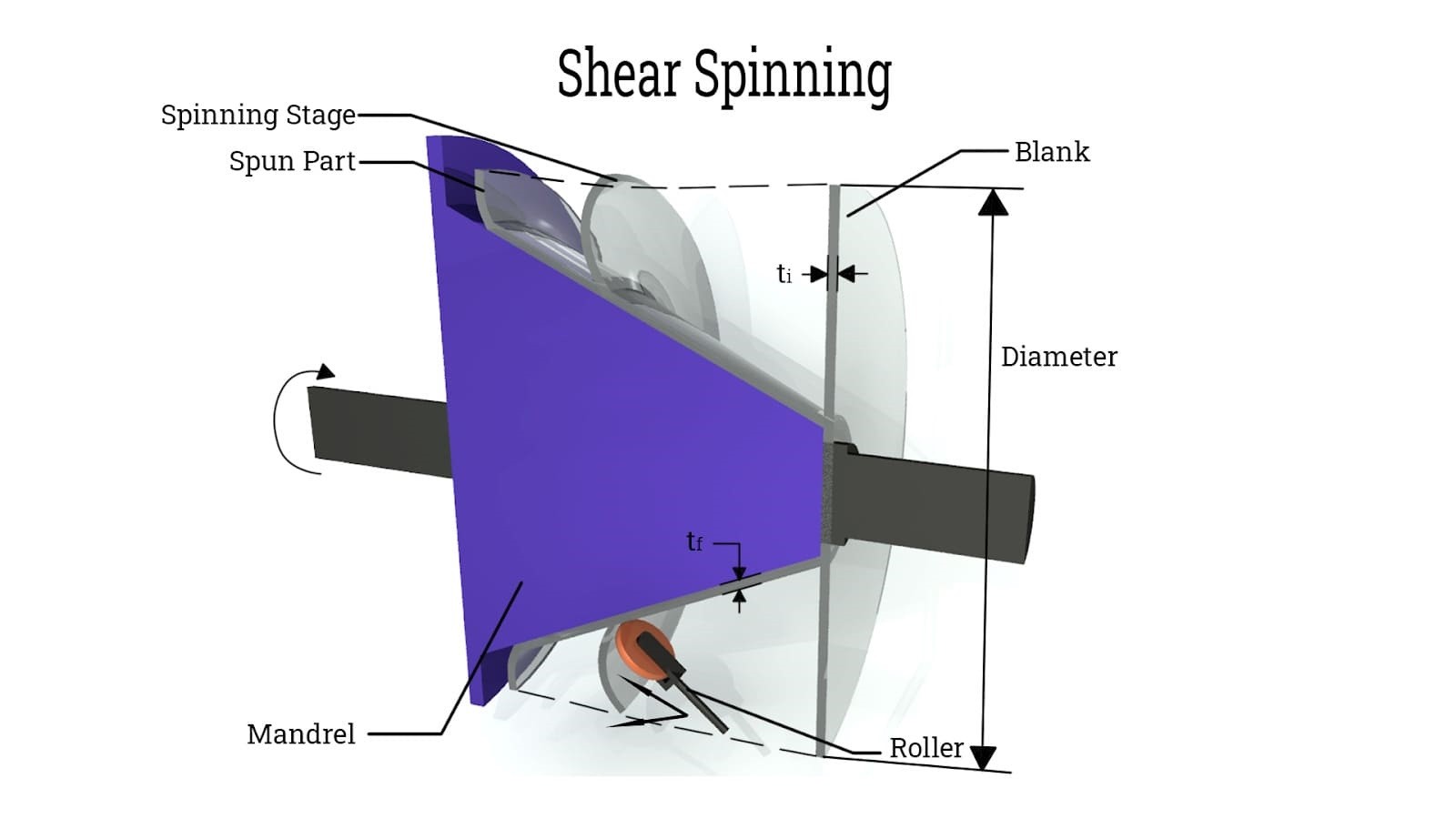

- การปั่นแบบเฉือน: ในกรณีนี้ แรงตามแนวแกนจะถูกใช้โดยลูกกลิ้ง ช่วยลดความหนาของวัสดุในขณะที่ยังคงเส้นผ่านศูนย์กลางเดิมเอาไว้ กระบวนการนี้ช่วยเพิ่มความแข็งแรงและความแข็งของชิ้นส่วน เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่มีความแม่นยำและมีความแข็งแรงสูง

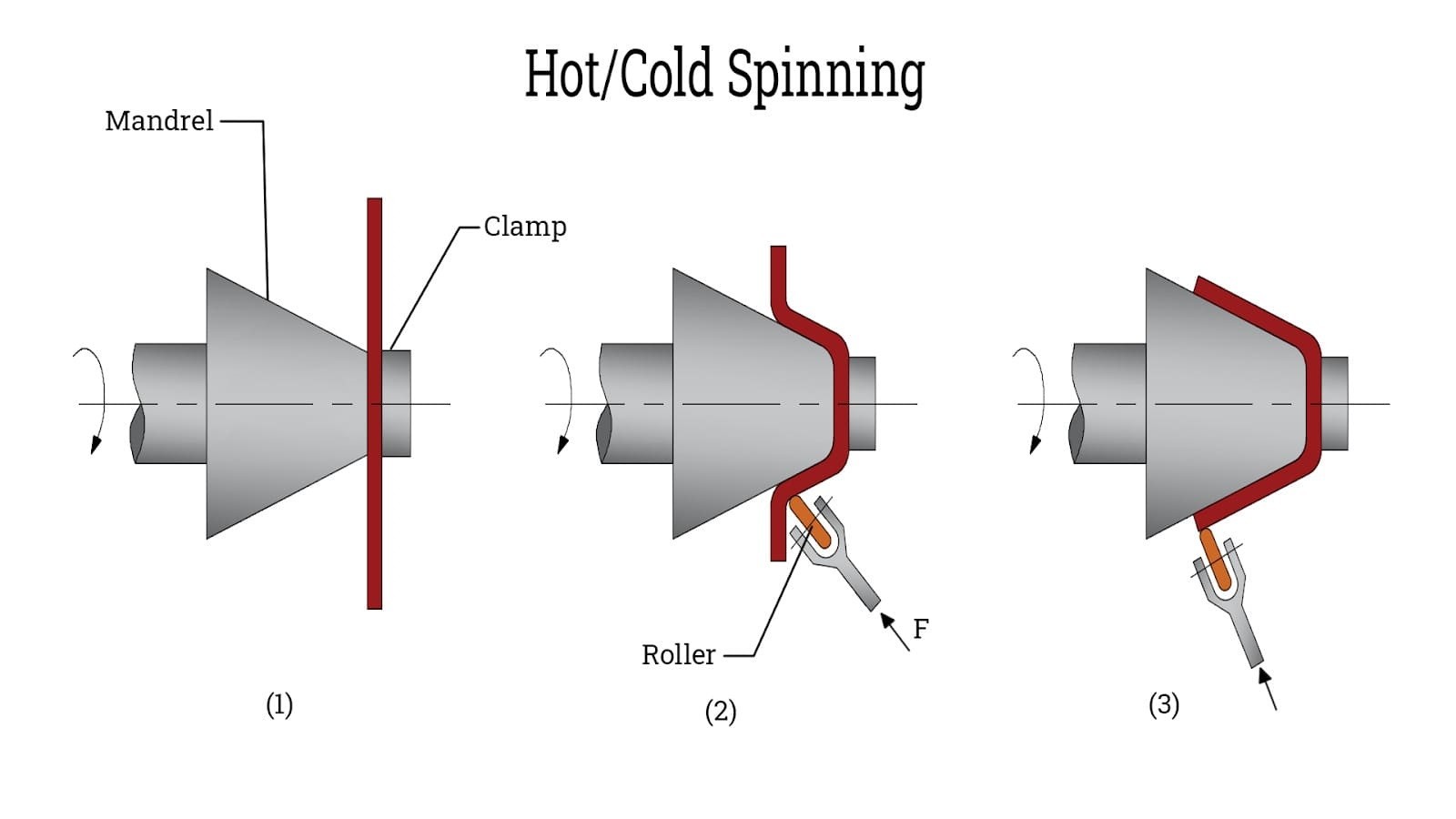

- การปั่นร้อน: ใช้ความร้อนจากเปลวไฟหรือการเหนี่ยวนำเพื่อเพิ่มความเหนียวของวัสดุระหว่างการปั่น มีประสิทธิภาพสำหรับวัสดุที่มีความหนา โลหะที่ขึ้นรูปยาก หรือชิ้นส่วนที่ต้องมีอัตราการเสียรูปสูง อย่างไรก็ตาม วิธีนี้จะมีต้นทุนที่สูงกว่าและมีความเสี่ยงต่อการเกิดออกซิเดชันที่มากขึ้น

- การปั่นแบบเย็น: การปั่นแบบเย็นซึ่งดำเนินการที่อุณหภูมิห้องนั้นมีประสิทธิภาพสูงและสามารถใช้กับวัสดุได้หลากหลาย โดยถือเป็นกระบวนการมาตรฐานสำหรับการปั่นแบบทั่วไปส่วนใหญ่

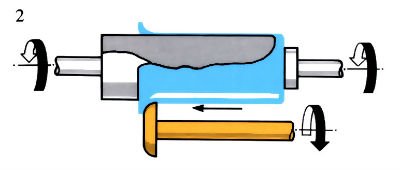

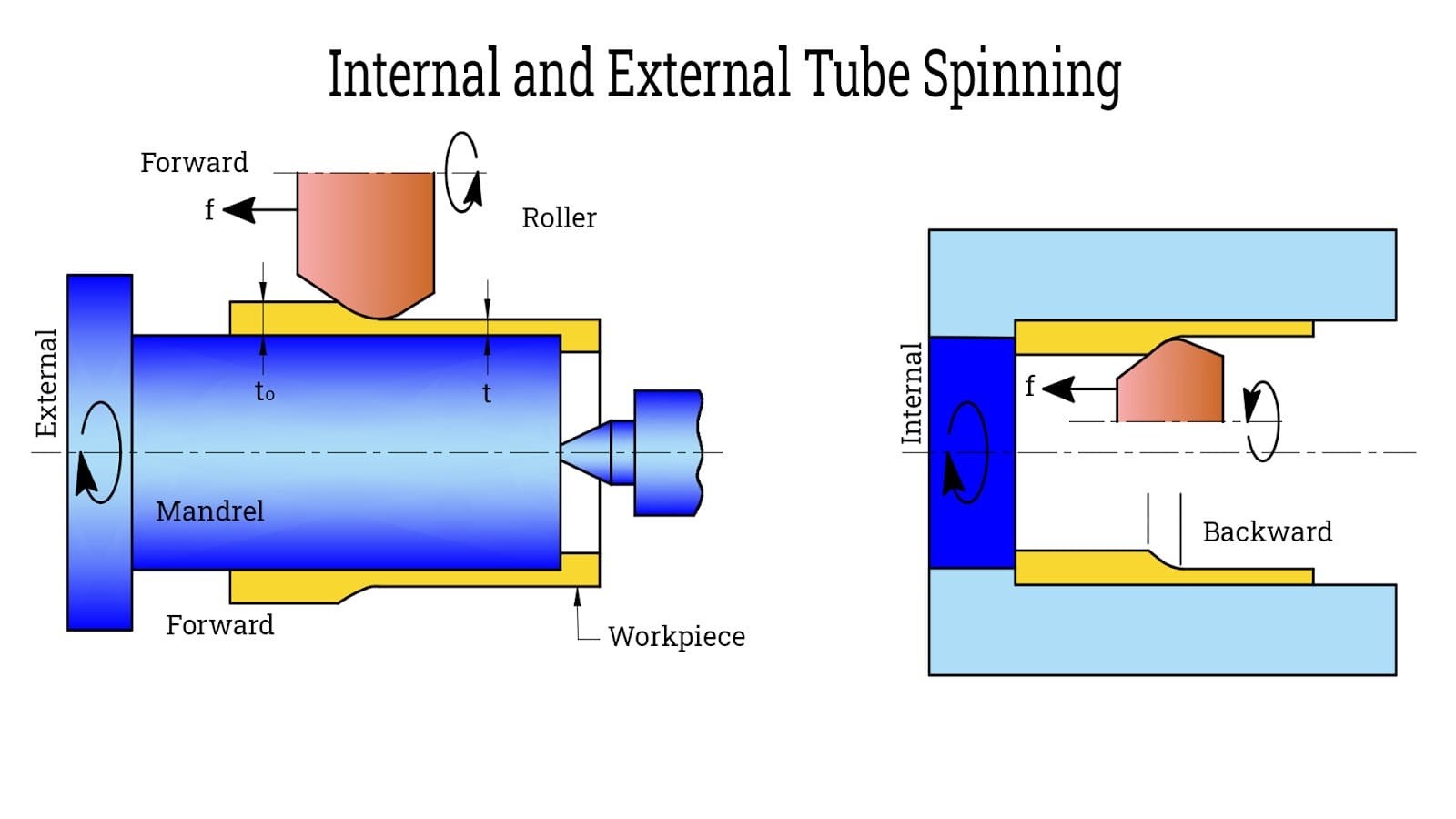

- การปั่นท่อ: กระบวนการนี้ได้รับการออกแบบมาสำหรับชิ้นส่วนทรงกระบอกกลวง โดยจะช่วยลดความหนาของผนังและทำให้ชิ้นส่วนยาวขึ้น กระบวนการนี้สามารถทำได้ทั้งภายในและภายนอก และเหมาะอย่างยิ่งสำหรับการปรับแต่งมิติและปรับปรุงคุณสมบัติเชิงกลของท่อโลหะ

7.1หลักการสำคัญและเทคนิคสนับสนุนในการปั่น

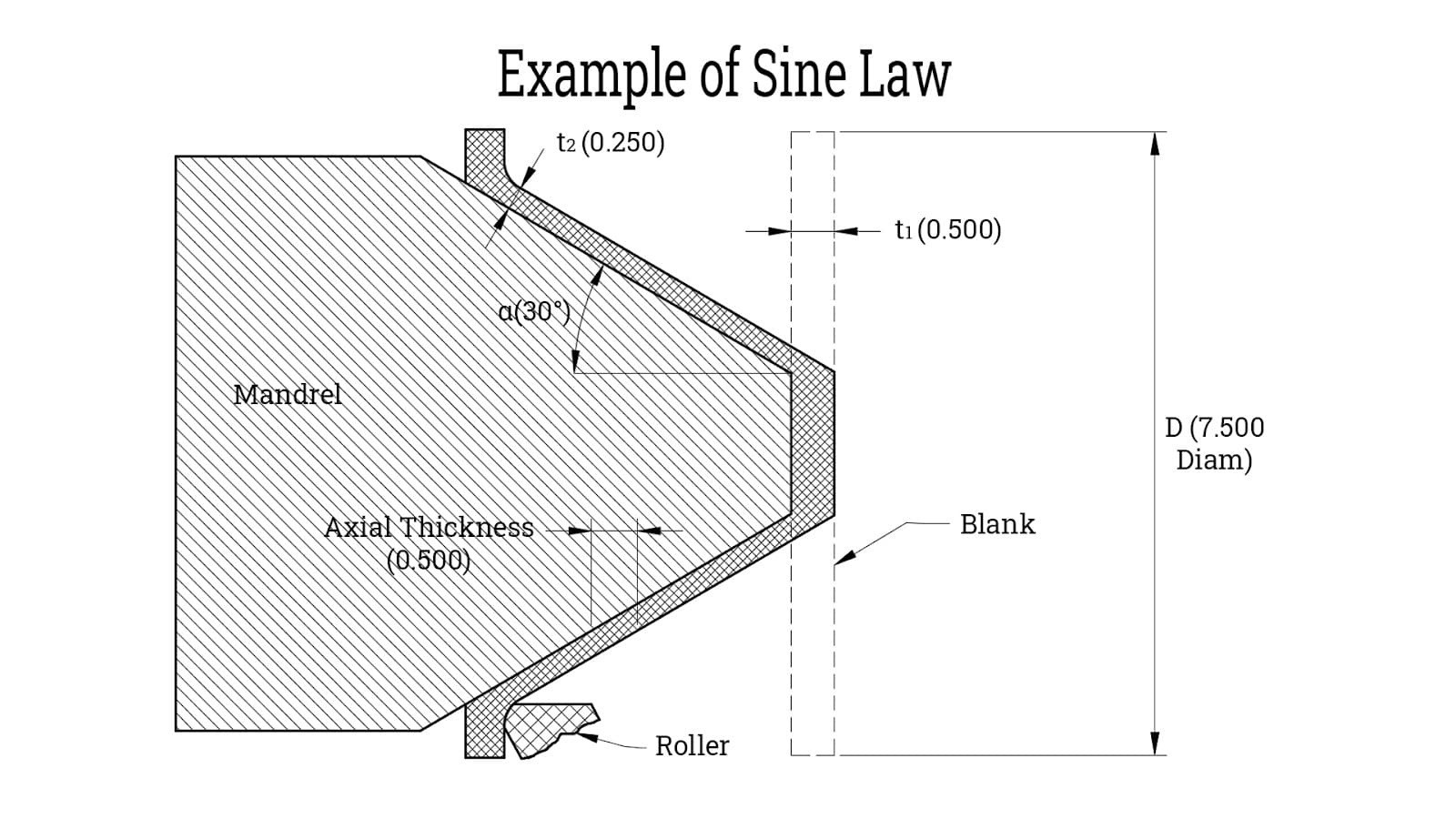

- กฎของไซน์สำหรับการทำนายความหนา: ในการปั่นแบบเฉือน ความหนาสุดท้าย ≈ ความหนาเริ่มต้น × ไซน์ของครึ่งมุมของกรวย ซึ่งจะช่วยประมาณการเปลี่ยนแปลงความหนาของผนังในส่วนกรวย

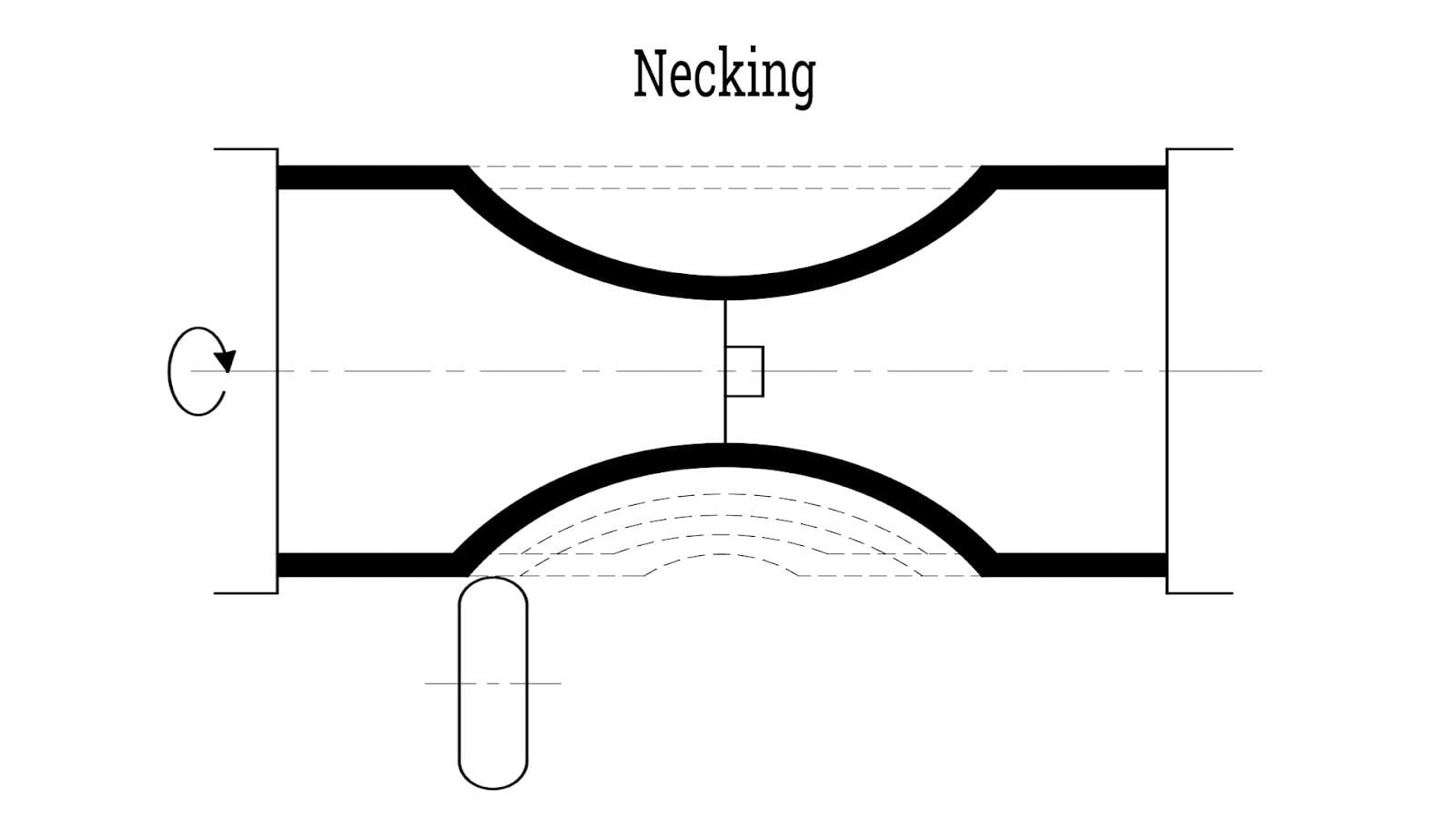

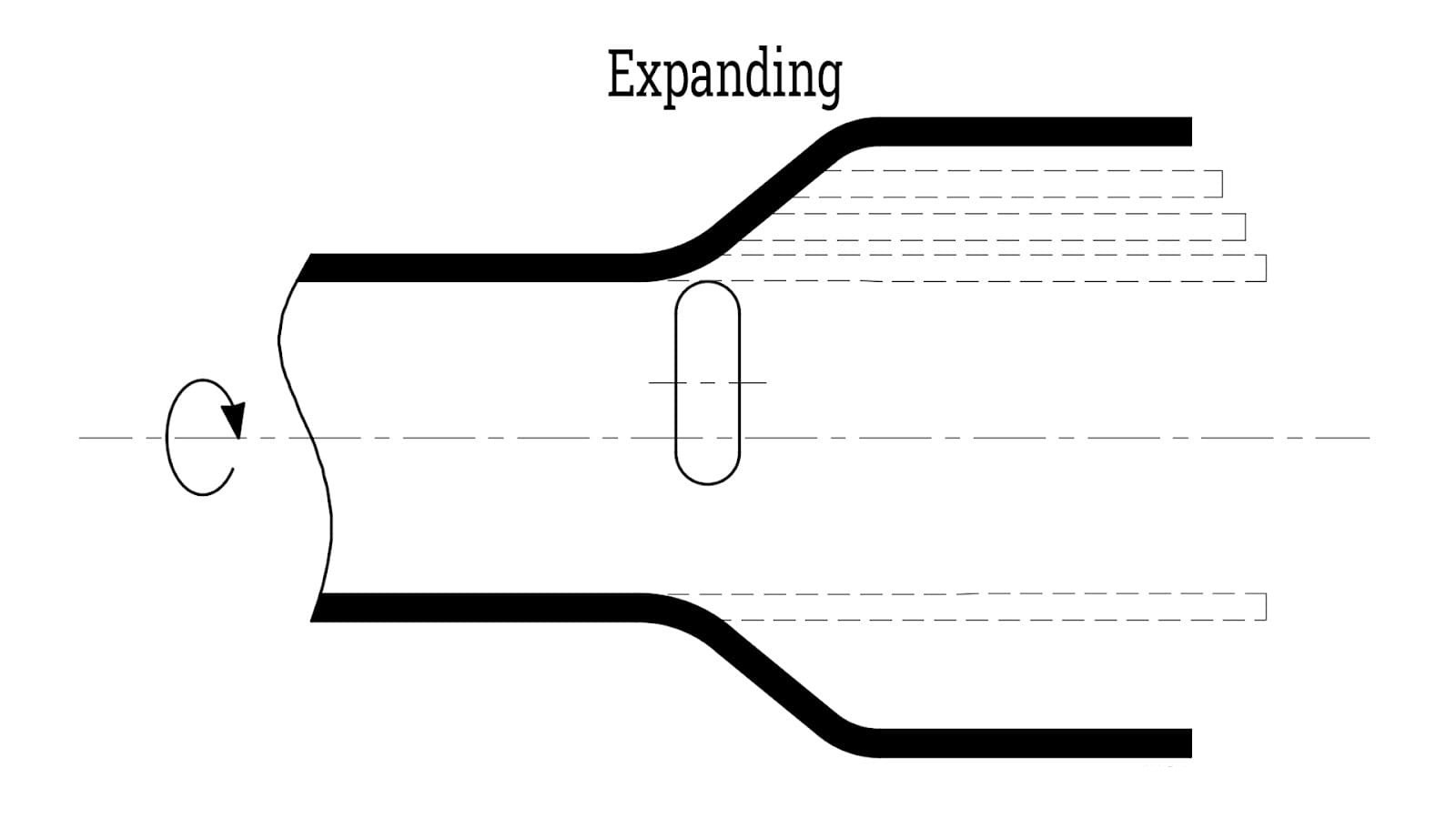

- การคอและการขยายตัว: การขยายคอจะช่วยลดเส้นผ่านศูนย์กลางของส่วนต่างๆ ในขณะที่การขยายจะทำให้เส้นผ่านศูนย์กลางเพิ่มขึ้น ซึ่งเหมาะอย่างยิ่งสำหรับการขึ้นรูปโปรไฟล์ที่ซับซ้อน

- การปรับแต่งอย่างละเอียดและการหมุนหลายรอบ: การปรับแรงกดของลูกกลิ้ง ความเร็วของแกนหมุน และมุมการป้อน รวมถึงการป้อนหลายๆ ครั้ง จะช่วยเพิ่มความแม่นยำของขนาดและการตกแต่งพื้นผิว

- การรีดและการตัดแต่ง: การรีดผ้าจะช่วยทำให้รอยยับเรียบเนียนเพื่อคุณภาพพื้นผิวที่ดีขึ้น ส่วนการตัดแต่งจะช่วยกำจัดขอบส่วนเกินออกเพื่อให้ได้รูปทรงสุดท้ายที่ดูสะอาดตา

7.2เทคนิคการปั่นทั่วไป

- การปั่นแบบธรรมดาหลายรอบ

วิธีทั่วไปคือการใช้ลูกกลิ้งค่อยๆ เลื่อนผ่านชิ้นงานเพื่อขึ้นรูปบนแกนหมุน วิธีนี้สามารถทำได้ด้วยมือหรือด้วยเครื่อง CNC ความหนาของผนังมักจะคงที่ เว้นแต่จะเปลี่ยนทิศทางของลูกกลิ้ง การเคลื่อนที่ไปข้างหน้าจะช่วยลดความหนา ในขณะที่การเคลื่อนที่ถอยหลังจะควบคุมการเสียรูปและการหดตัว CNC ช่วยให้ควบคุมเป้าหมายของผนังได้อย่างสม่ำเสมอตามโปรแกรม - การขึ้นรูปเฉือน (การปั่นเฉือน)

วิธีการผ่านครั้งเดียวที่ขึ้นรูปชิ้นส่วนพร้อมลดความหนาได้อย่างมาก ลูกกลิ้งใช้แรงกดที่มุมเฉือนที่กำหนดไว้ ทำให้วัสดุบางมีความแข็งแรงขึ้นเพื่อให้ตรงกับคุณสมบัติของวัสดุที่หนากว่า วิธีการนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและยานยนต์ซึ่งการลดน้ำหนักเป็นสิ่งสำคัญ มุมเฉือนที่ต่ำกว่า 8° มีแนวโน้มที่จะทำให้เกิดรอยย่นหรือรอยแตกเนื่องจากแรงสัมผัสไม่เพียงพอ เนื่องจากทำให้เกิดรอยย่นหรือฉีกขาด เหมาะสำหรับกรวยและรูปทรงโค้ง ไม่ใช่ชิ้นส่วนทรงกระบอก - การบีบคอ (การปั่นแบบลดขนาด)

วิธีนี้เรียกอีกอย่างว่า “การหมุนด้วยลม” ซึ่งโดยทั่วไปจะละเว้นแกนหมุน ใช้ในการลดคอท่อและผลิตสิ่งของต่างๆ เช่น ถังแก๊ส

7.3หลักการและปัจจัยที่มีอิทธิพล

- กลไกการเปลี่ยนรูปของวัสดุ: แรงกดเฉพาะที่จากลูกกลิ้งทำให้เกิดการเสียรูปและการขึ้นรูปเย็น โครงสร้างเมล็ดพืชถูกบีบอัดและแข็งตัว โดยเฉพาะอย่างยิ่งในระหว่างการขึ้นรูปโดยการเฉือน

- การควบคุมความหนาของผนัง: ในการปั่นแบบหลายรอบ ความหนาของผนังจะขึ้นอยู่กับจำนวนรอบที่ลูกกลิ้งเคลื่อนที่และทิศทาง ในการปั่นแบบเฉือน ความหนาจะถูกควบคุมโดยระยะห่างของแกนหมุนและมุมเฉือนตามกฎไซน์ พารามิเตอร์ที่สำคัญ ได้แก่ ความหนาเริ่มต้น ความหนาเป้าหมาย และมุมการขึ้นรูป

- การกระจายความเครียด: ในการขึ้นรูปด้วยแรงเฉือน แรงเครียดจะรวมตัวที่บริเวณที่ลูกกลิ้งสัมผัส ในขณะที่ส่วนที่เหลือของชิ้นงานยังคงไม่มีแรงเครียด ไม่มีแรงเครียดในแนวรัศมีเกิดขึ้น ชิ้นส่วนจะรักษารูปร่างวงแหวนให้เสถียรตลอดกระบวนการ

- การประยุกต์ใช้การปั่นโลหะ

แม้ว่าการปั๊มโลหะมักจะคุ้มต้นทุนและรวดเร็วกว่าสำหรับการผลิตปริมาณมาก แต่การปั่นโลหะยังคงเป็นตัวเลือกที่เหนือกว่าสำหรับชิ้นส่วนที่มีเรขาคณิตที่ซับซ้อนและการออกแบบที่ไม่ซ้ำใคร

7.4ผลิตภัณฑ์และการใช้งานโลหะปั่นทั่วไป

- ส่วนครึ่งทรงกลม: ใช้กันอย่างแพร่หลายในแผ่นสะท้อนแสง ชามผสม จานดาวเทียม ฝาปิดถัง โดม และฝาครอบ วัสดุที่ใช้ได้แก่ เหล็กแผ่นรีดเย็น สเตนเลส (เกรด 304, 316) อะลูมิเนียม ทองแดง และทองเหลือง โปรไฟล์ผนังสามารถเป็นแบบตรงหรือโค้งได้ ขึ้นอยู่กับความต้องการด้านการใช้งานและความสวยงาม

- รูปแบบกรวย: เหมาะสำหรับการผลิตกรวย กรวยกรอก และโคมไฟแขวนทรงกรวย

- ท่อเวนทูรี่: ใช้ในเครื่องกรองฝุ่น พัดลม เครื่องเป่าลม และเครื่องกรองอากาศ เพื่อควบคุมพลศาสตร์ของไหลผ่านปรากฏการณ์เวนทูรี

- รูปร่างพาราโบลา: มักพบในโครงกระดิ่ง แผ่นสะท้อนแสงเสาอากาศดาวเทียม ส่วนประกอบไฟส่องสว่าง และตัวรองรับโครงสร้าง

- กระบอกสูบ: ใช้เป็นท่อ ภาชนะ เปลือกภายนอกถัง และถังแก๊สต่างๆ

- ฝาครอบและฐานถัง: มักผลิตขึ้นโดยการปั่นด้วยมือจากอลูมิเนียมคุณภาพสูงหรือโลหะอื่นๆ ชิ้นส่วนเหล่านี้สามารถตัดแต่ง เจาะ หรือเจาะร่องได้หลังจากการปั่นเพื่อตอบสนองความต้องการการใช้งานที่กำหนดเอง

- หัวถัง (ฝาปิดปลายภาชนะรับแรงดัน): การปั่นโลหะถูกนำไปใช้ในการผลิตฝาปิดสำหรับภาชนะรับแรงดัน ถังเก็บ และอุปกรณ์กระบวนการต่างๆ หัวปั่นเหล่านี้ไร้รอยต่อ แข็งแรงในเชิงโครงสร้าง และทนทานต่อสภาพแวดล้อมที่มีแรงดันสูง รูปแบบทั่วไป ได้แก่:

- มีหน้าแปลนเท่านั้น

- จานเท่านั้น

- มีปีกและจาน

- ครึ่งวงกลม

- มงกุฎสูง

- เกือบเป็นทรงกลม

- 2:1 กึ่งวงรี

8.0เหตุใดจึงควรเลือกการปั่นโลหะ

การปั่นโลหะช่วยให้ผู้ผลิตมีความยืดหยุ่นที่ไม่มีใครเทียบได้ในการปรับแต่งการผลิตให้เหมาะกับขนาดและความซับซ้อนในการออกแบบที่หลากหลาย

โดยพื้นฐานแล้ว กระบวนการปั่นโลหะนั้นเรียบง่าย:

ชิ้นส่วนกลม (แบบแบนหรือขึ้นรูปล่วงหน้า) จะถูกยึดเข้ากับเครื่องกลึงแบบหมุน ขณะที่ชิ้นส่วนหมุน ลูกกลิ้งขึ้นรูปจะใช้แรงกด โดยทั่วไปจะใช้กับแกนหมุน เพื่อบังคับให้วัสดุไหลและปรับให้เข้ากับรูปร่างที่ต้องการผ่านการเสียรูปพลาสติก ผลลัพธ์คือชิ้นส่วนที่ไร้รอยต่อพร้อมพื้นผิวเรียบ ซึ่งมักจะไม่ต้องใช้การกลึงครั้งที่สอง

กระบวนการนี้ช่วยขจัดความเข้าใจผิดทั่วไปสองประการ:

การปั่นโลหะไม่ได้จำกัดอยู่เพียงการใช้แรงงานมือที่มีทักษะเท่านั้น

ไม่เพียงแต่เหมาะสำหรับการผลิตปริมาณต่ำเท่านั้น

ในขณะที่การปั่นด้วยมือยังคงใช้สำหรับต้นแบบและการผลิตเป็นล็อตเล็กๆ การปั่นโลหะด้วย CNC สมัยใหม่รองรับการผลิตขนาดใหญ่ ตัวอย่างเช่น สายการผลิตแบบปั่นอัตโนมัติเป็นมาตรฐานในการผลิตล้อรถยนต์ การดำเนินการปั่นปริมาณมากสามารถทำโดยอัตโนมัติได้อย่างสมบูรณ์ด้วยระบบโหลด/ขนถ่ายแบบหุ่นยนต์ ช่วยให้การผลิตเป็นไปอย่างราบรื่น ซึ่งช่วยเพิ่มประสิทธิภาพและลดการใช้แรงงาน

8.1ข้อดีของการปั่นโลหะ

- ความน่าเชื่อถือของส่วนประกอบระดับสูง: การปั่นโลหะทำให้ได้ชิ้นส่วนที่ไร้รอยต่อซึ่งทนต่อแรงกดภายในและภายนอกที่สูงได้ ซึ่งแตกต่างจากวิธีการเชื่อมหรือการประดิษฐ์ที่รอยตะเข็บอาจเป็นจุดบกพร่องได้ การปั่นจะขจัดจุดอ่อนนี้ด้วยการขึ้นรูปชิ้นส่วนจากวัสดุชิ้นเดียว

- คุณสมบัติเชิงกลที่ได้รับการปรับปรุง: กระบวนการปั่นด้ายช่วยปรับปรุงโครงสร้างเกรนของโลหะ ทำให้มีความแข็งแรง ทนทาน และความแข็งมากขึ้น ซึ่งทำให้วัสดุที่เบากว่าสามารถรับน้ำหนักได้เท่าเดิม ทำให้การปั่นด้ายเหมาะสำหรับการใช้งานที่มีน้ำหนักเบาแต่มีความแข็งแรงสูง

- ต้นทุนเครื่องมือและการบำรุงรักษาต่ำ: เมื่อเทียบกับการปั๊ม การหล่อ การตีขึ้นรูปด้วยแรงดันน้ำ การปั่นโลหะต้องใช้เครื่องมือที่ง่ายกว่าและคุ้มต้นทุนกว่า สำหรับการผลิตปริมาณน้อยหรือผลิตครั้งเดียว อาจใช้แกนหมุนที่อ่อนและราคาไม่แพงก็ได้ สำหรับการผลิตจำนวนมาก เครื่องมือที่แข็งกว่าจะช่วยให้ได้คุณภาพที่สม่ำเสมอพร้อมการสึกหรอที่น้อยที่สุด

- ความสามารถในการปรับตัวต่อการเปลี่ยนแปลงการออกแบบอย่างรวดเร็ว: การเปลี่ยนแปลงการออกแบบเล็กน้อย โดยเฉพาะการลดขนาด สามารถดำเนินการได้อย่างรวดเร็วโดยการปรับเครื่องมือขึ้นรูปหรือแกน โดยไม่จำเป็นต้องสร้างแม่พิมพ์ใหม่ทั้งหมด ซึ่งทำให้การปั่นโลหะเหมาะอย่างยิ่งสำหรับการพัฒนาผลิตภัณฑ์ที่มีความก้าวหน้าอย่างรวดเร็วหรือการออกแบบแบบวนซ้ำ

- ขยะวัสดุเหลือทิ้งน้อยที่สุด:กระบวนการนี้ให้ผลเป็นอัตราเศษวัสดุต่ำ ช่วยลดการใช้วัตถุดิบและปรับปรุงประสิทธิภาพของวัสดุ

- ความคุ้มต้นทุนและความคล่องตัว: การปั่นโลหะเป็นกระบวนการที่ประหยัดอย่างมาก โดยผสมผสานวัสดุเหลือทิ้งจำนวนน้อยเข้ากับความเร็วในการขึ้นรูปที่รวดเร็วและเครื่องมือที่มีราคาไม่แพง มักจะเป็นทางเลือกที่สามารถแข่งขันได้กับการดึงลึกหรือการปั๊มสำหรับชิ้นส่วนประเภทต่างๆ

- ความสามารถในการทำให้แข็งได้สูง: กระบวนการปั่นด้ายสามารถเสริมความแข็งแรงให้กับวัสดุที่ขึ้นรูปได้อย่างมาก ช่วยให้สามารถใช้โลหะพื้นฐานที่มีต้นทุนต่ำลงได้ในขณะที่ยังคงให้ชิ้นส่วนที่มีประสิทธิภาพสูง ส่วนประกอบขั้นสุดท้ายแสดงให้เห็นถึงคุณลักษณะเชิงกลที่เหนือกว่า

- รองรับเรขาคณิตที่ซับซ้อน: ลูกกลิ้งขึ้นรูป (เครื่องมือหมุน) มีข้อจำกัดทางเรขาคณิตเพียงเล็กน้อย ด้วยการปรับโปรแกรม CNC ที่เรียบง่าย จึงสามารถปรับเปลี่ยนรูปร่างของชิ้นส่วนตามความยาวได้ ทำให้มีความยืดหยุ่นสูงในการขึ้นรูปชิ้นงานที่มีแนวแกนสมมาตรที่ซับซ้อน

- เป็นมิตรต่อสิ่งแวดล้อม: การปั่นโลหะใช้พลังงานน้อยกว่าและก่อให้เกิดขยะน้อยกว่าวิธีการขึ้นรูปโลหะอื่นๆ หลายวิธี นอกจากนี้ยังช่วยสนับสนุนการรีไซเคิลวัสดุและส่งเสริมแนวทางการผลิตที่ยั่งยืนอีกด้วย

8.2ข้อเสียของการปั่นโลหะ

- เวลาในการประมวลผลที่ยาวนานขึ้น: เมื่อเทียบกับการหล่อและกระบวนการผลิตจำนวนมากอื่นๆ การปั่นโลหะมักจะใช้เวลานานกว่าต่อชิ้นส่วน โดยเฉพาะในปริมาณที่มาก เหมาะที่สุดสำหรับการผลิตขนาดเล็กถึงขนาดกลาง

- ความสม่ำเสมอขึ้นอยู่กับทักษะของผู้ปฏิบัติงาน: ในการปั่นด้วยมือ ความสม่ำเสมอและคุณภาพของชิ้นส่วนขึ้นอยู่กับประสบการณ์และทักษะของผู้ปฏิบัติงานเป็นอย่างมาก ซึ่งอาจนำไปสู่ความแตกต่างในขนาดและการตกแต่งพื้นผิวของชิ้นส่วน

- ข้อจำกัดทางเรขาคณิต: การปั่นโลหะเหมาะอย่างยิ่งสำหรับการขึ้นรูปชิ้นส่วนที่มีแกนสมมาตร เช่น กรวย ครึ่งซีก และพาราโบลา อย่างไรก็ตาม การปั่นโลหะไม่เหมาะสำหรับการสร้างชิ้นส่วนที่มีแกนสมมาตรหรือมีรูปทรงเรขาคณิตไม่สม่ำเสมออย่างมาก

- ความคลาดเคลื่อนต่ำ: กระบวนการนี้มีโอกาสเกิดข้อผิดพลาดน้อยมาก ข้อบกพร่องใดๆ เช่น รอยแตก รอยบุบ หรือการเสียรูป มักส่งผลให้ชิ้นส่วนถูกทิ้ง เนื่องจากการซ่อมแซมทำได้ยากหรือไม่สะดวก ซึ่งต้องควบคุมคุณภาพอย่างเข้มงวด

- ข้อกังวลด้านความปลอดภัย: ในระหว่างการหมุนด้วยมือ ชิ้นส่วนจะหมุนด้วยความเร็วสูง ซึ่งเสี่ยงต่อความปลอดภัย หากชิ้นงานไม่ได้ยึดไว้อย่างแน่นหนาระหว่างส่วนท้ายและแกนหมุน ชิ้นงานอาจหลุดออกมาได้ ผู้ปฏิบัติงานต้องระมัดระวังและปฏิบัติตามมาตรการด้านความปลอดภัยอย่างเคร่งครัด

- บทสรุป: เหตุใดการปั่นโลหะจึงยังคงเป็นวิธีการขึ้นรูปที่มีการแข่งขัน

การปั่นโลหะเป็นกระบวนการที่มีความอเนกประสงค์ คุ้มต้นทุน และมีข้อได้เปรียบทางกลสำหรับการผลิตชิ้นส่วนโลหะที่สมมาตรตามแนวแกนประสิทธิภาพสูง ไม่ว่าคุณจะกำลังพัฒนาต้นแบบ จัดการการผลิตจำนวนน้อย หรือทำให้สายการผลิตที่มีปริมาณมากเป็นระบบอัตโนมัติ การปั่นโลหะก็มอบสิ่งต่อไปนี้:

- ชิ้นส่วนไร้รอยต่อพร้อมความแข็งแกร่งเหนือระดับ

- สิ้นเปลืองวัสดุและต้นทุนเครื่องมือขั้นต่ำ

- ความสามารถในการปรับตัวอย่างรวดเร็วต่อการเปลี่ยนแปลงการออกแบบ

- รองรับรูปทรงเรขาคณิตที่ซับซ้อนและสมมาตรอย่างแข็งแกร่ง

แม้จะมีข้อจำกัดบางประการในเวลาการประมวลผลและรูปทรงของชิ้นส่วน แต่ความก้าวหน้าในระบบอัตโนมัติ CNC และการควบคุมการขึ้นรูปได้ขยายขอบเขตความเกี่ยวข้องทางอุตสาหกรรมอย่างมีนัยสำคัญ โดยเฉพาะอย่างยิ่งในด้านการบินและอวกาศ แสงสว่าง ภาชนะรับแรงดัน และ ระบบปรับอากาศและระบายอากาศ อุตสาหกรรม สำหรับผู้ผลิตที่ต้องการความสมดุลระหว่างประสิทธิภาพ ความยืดหยุ่น และต้นทุน การปั่นโลหะถือเป็นกระบวนการที่ควรพิจารณา

9.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับการปั่นโลหะ

คำถามที่ 1: วัสดุอะไรบ้างที่นิยมใช้ในงานปั่นโลหะ?

ก: วัสดุทั่วไปได้แก่ โลหะผสมอะลูมิเนียม (เช่น 1100, 6061), เหล็กกล้าไร้สนิม (เช่น 304, 316), เหล็กกล้าคาร์บอน, ทองแดง, ทองเหลือง และไททาเนียม การเลือกวัสดุขึ้นอยู่กับความสามารถในการขึ้นรูป ข้อกำหนดด้านความแข็งแรง และเงื่อนไขการใช้งานขั้นสุดท้าย

คำถามที่ 2: การปั่นโลหะสามารถสร้างรูปทรงอะไรได้บ้าง?

ก: รูปร่างทั่วไป ได้แก่ กรวย ครึ่งซีก กระบอกสูบ พาราโบลา ท่อเวนทูรี หัวถัง และรูปทรงสมมาตรตามแนวแกนอื่นๆ สามารถสร้างเส้นโค้งที่ซับซ้อนได้โดยใช้การหมุน CNC หลายรอบ

คำถามที่ 3: การปั่นแบบเฉือนกับการปั่นแบบธรรมดาต่างกันอย่างไร?

ก: การปั่นแบบธรรมดาจะรักษาความหนาของวัสดุไว้ขณะขึ้นรูป ในขณะที่การปั่นแบบเฉือนจะลดความหนาลงเนื่องจากลูกกลิ้งใช้แรงตามแนวแกน การปั่นแบบเฉือนจะช่วยเพิ่มความแข็งแรงของวัสดุ แต่ต้องใช้การควบคุมที่เข้มงวดยิ่งขึ้น

ไตรมาสที่ 4: การปั่นโลหะ CNC เหมาะกับการผลิตปริมาณสูงหรือไม่

ก: ใช่ การหมุนโลหะด้วย CNC ช่วยให้สามารถขึ้นรูปได้อย่างสม่ำเสมอและทำซ้ำได้โดยใช้แรงงานคนน้อยที่สุด เซลล์ที่ทำงานอัตโนมัติเต็มรูปแบบพร้อมการโหลด/ขนถ่ายด้วยหุ่นยนต์เป็นเรื่องปกติในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์และเครื่องครัว

คำถามที่ 5: การปั่นโลหะเปรียบเทียบกับการดึงลึกหรือการปั๊มอย่างไร

ก: การปั่นโลหะมีความยืดหยุ่นและประหยัดกว่าสำหรับการผลิตปริมาณน้อยถึงปานกลางและรูปทรงที่กำหนดเอง การปั๊มโลหะจะดีกว่าสำหรับชิ้นส่วนแบนหรือตื้นที่มีปริมาณมาก การปั่นโลหะต้องใช้การลงทุนด้านเครื่องมือน้อยกว่าและช่วยให้เปลี่ยนแปลงการออกแบบได้รวดเร็วยิ่งขึ้น

คำถามที่ 6: ฉันสามารถใช้การปั่นโลหะเพื่อผลิตส่วนประกอบของภาชนะรับแรงดันได้หรือไม่

ก: แน่นอน การปั่นโลหะใช้กันอย่างแพร่หลายในการผลิตหัวถังและฝาปิดแบบไร้รอยต่อที่มีความแข็งแรงเชิงโครงสร้างสูง เช่น หัวทรงครึ่งวงกลมหรือทรงรีสำหรับภาชนะจัดเก็บและกระบวนการ

คำถามที่ 7: การปั่นโลหะเป็นกระบวนการที่เป็นมิตรต่อสิ่งแวดล้อมหรือไม่?

ก: ใช่ ทำให้เกิดเศษวัสดุเพียงเล็กน้อย ใช้พลังงานน้อยกว่าการตีขึ้นรูปหรือการหล่อ และสนับสนุนแนวทางปฏิบัติที่ยั่งยืนโดยเพิ่มผลผลิตวัสดุและเปิดใช้งานการใช้โลหะผสมที่รีไซเคิลได้

อ้างอิง:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning