- 1.0ภาพรวมของ ISO 12100:2010 – หลักการสำคัญของการออกแบบเครื่องจักรเพื่อความปลอดภัย

- 2.0เหตุใดจึงต้องใช้ ISO 12100?

- 3.0ใครควรใช้ ISO 12100?

- 4.0ความรับผิดชอบทางกฎหมายของนายจ้าง

- 5.0การประเมินความเสี่ยงประกอบด้วยอะไรบ้าง?

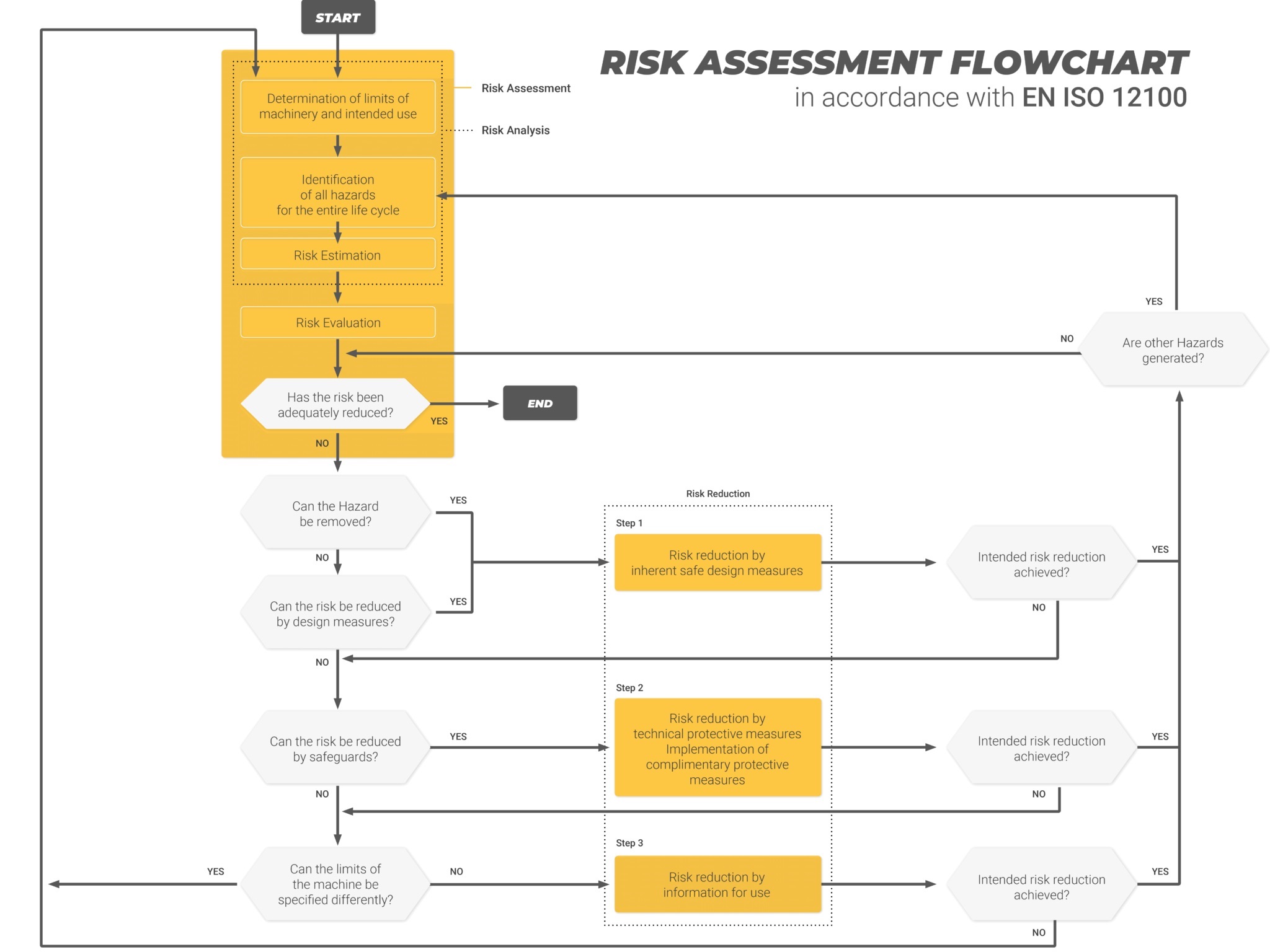

- 6.0ห้าขั้นตอนในการประเมินความเสี่ยง (ตามมาตรฐาน EN ISO 12100)

- 7.0ISO 12100 และการประเมินความเสี่ยง

- 8.0ISO 12100 เทียบกับ ANSI B11.0 – ความแตกต่างและความเท่าเทียมกันระหว่างมาตรฐาน ISO และ ANSI

1.0ภาพรวมของ ISO 12100:2010 – หลักการสำคัญของการออกแบบเครื่องจักรเพื่อความปลอดภัย

ISO 12100:2010 (เทียบเท่ากับ ISO 12100:2010 ที่ ANSI นำมาใช้ในสหรัฐอเมริกา) เป็นมาตรฐานความปลอดภัยประเภท A ที่ได้รับการยอมรับในระดับนานาชาติ ซึ่งมีวัตถุประสงค์เพื่อชี้นำการออกแบบเครื่องจักรให้มีความปลอดภัยโดยธรรมชาติ มาตรฐานนี้กำหนดคำศัพท์ หลักการ และระเบียบวิธีพื้นฐานที่จำเป็นในการบรรลุความปลอดภัยในเครื่องจักร และใช้ได้กับกระบวนการจัดการความเสี่ยงสำหรับเครื่องจักรในอุตสาหกรรมทั้งหมด

1.1องค์ประกอบหลักของมาตรฐานประกอบด้วย:

- หลักการประเมินความเสี่ยง:มาตรฐานดังกล่าวกำหนดหลักการสำหรับการระบุอันตราย การประมาณความเสี่ยง และการประเมินความเสี่ยง โดยอิงจากประสบการณ์ที่เกี่ยวข้องกับการออกแบบเครื่องจักร การใช้งาน เหตุการณ์ และอันตรายที่เกี่ยวข้อง

- การจัดการวงจรชีวิต:มาตรฐานดังกล่าวระบุกระบวนการในการระบุอันตรายและประเมินความเสี่ยงตลอดทั้งวงจรชีวิตของเครื่องจักร รวมถึงขั้นตอนการออกแบบ การผลิต การดำเนินงาน และการบำรุงรักษา

- มาตรการลดความเสี่ยง:กำหนดขั้นตอนในการกำจัดอันตรายหรือลดความเสี่ยงให้เหลือระดับที่ยอมรับได้ผ่านมาตรการการออกแบบที่ปลอดภัยโดยเนื้อแท้ อุปกรณ์ป้องกันและรักษาความปลอดภัย และการจัดเตรียมข้อมูลของผู้ใช้

- เอกสารและการตรวจสอบความถูกต้อง:มีการให้คำแนะนำเฉพาะสำหรับการบันทึกและตรวจยืนยันกระบวนการประเมินความเสี่ยงและการลดความเสี่ยงเพื่อให้มั่นใจถึงความสอดคล้องและสามารถตรวจสอบได้

- รากฐานของระบบมาตรฐาน:ISO 12100:2010 ทำหน้าที่เป็นกรอบพื้นฐานสำหรับการพัฒนามาตรฐานประเภท B (ข้อกำหนดด้านความปลอดภัยทั่วไป) และประเภท C (ข้อกำหนดด้านความปลอดภัยเฉพาะเครื่องจักร)

สำหรับผู้ผลิต ผู้ติดตั้ง และนายจ้างที่ต้องการปฏิบัติตามกฎหมายปัจจุบันและปกป้องความปลอดภัยของผู้ปฏิบัติงาน การทำความเข้าใจและการนำข้อกำหนดของ ISO 12100:2010 มาปฏิบัติถือเป็นขั้นตอนสำคัญในการรับรองความปลอดภัยของอุปกรณ์และความรับผิดชอบต่อกฎระเบียบ

1.2ดาวน์โหลดทรัพยากร

1.3EN-ISO-12100-ขั้นตอนการประเมินความเสี่ยงและการลดความเสี่ยง

2.0เหตุใดจึงต้องใช้ ISO 12100?

เหตุผลหลักในการนำ ISO 12100 มาใช้ ได้แก่:

- เพิ่มความปลอดภัยโดยธรรมชาติของเครื่องจักรและลดความเสี่ยงในการปฏิบัติงาน

- ตอบสนองข้อกำหนดกฎหมายระหว่างประเทศ เครื่องหมาย CE หรือข้อบังคับการเข้าถึงตลาดอื่น ๆ

- การสร้างมาตรฐานกระบวนการประเมินความเสี่ยงเพื่อลดความรับผิดและต้นทุนที่เกี่ยวข้องกับอุบัติเหตุ

- ช่วยเหลือผู้ผลิตและนักออกแบบในการระบุและจัดการความเสี่ยงที่เกี่ยวข้องกับเครื่องจักรอย่างเป็นระบบ

- การปรับปรุงประสิทธิภาพด้านความปลอดภัยและการตรวจสอบย้อนกลับในสถานการณ์อุปกรณ์ที่ซับซ้อนและอัตโนมัติสูง

โดยเฉพาะอย่างยิ่งสำหรับเครื่องจักรที่มีความแม่นยำและระบบอัตโนมัติ การระบุอันตรายที่อาจเกิดขึ้นและมาตรการแก้ไขอย่างทันท่วงทีถือเป็นสิ่งจำเป็นในการปกป้องบุคลากรและทรัพย์สิน

3.0ใครควรใช้ ISO 12100?

มาตรฐาน ISO 12100 มีความเกี่ยวข้องกับบทบาทและองค์กรต่อไปนี้:

- วิศวกรเครื่องกลและผู้ผลิตเครื่องจักร

- นักออกแบบเครื่องจักร นักพัฒนา และผู้ผสานรวมระบบอัตโนมัติ

- ผู้เชี่ยวชาญด้านความปลอดภัย สิ่งแวดล้อม สุขภาพ (EHS) และการจัดการความเสี่ยง

- ผู้ซื้อ ผู้ใช้ และผู้ติดตั้งอุปกรณ์อุตสาหกรรม

- นายจ้าง (เพื่อให้เป็นไปตามกฎระเบียบความปลอดภัยในการทำงาน)

มาตรฐานนี้ทำงานร่วมกับมาตรฐานที่สอดประสานกัน เช่น ใบรับรองมาตรฐาน ISO 13849 (ความปลอดภัยของระบบควบคุม)และ มอก.62061 (ความปลอดภัยในการใช้งาน) เป็นกรอบพื้นฐานสำหรับการปฏิบัติตามข้อกำหนดด้านความปลอดภัยของเครื่องจักร และทำหน้าที่เป็นข้อมูลอ้างอิงทางเทคนิคที่สำคัญสำหรับการปฏิบัติตามข้อกำหนดด้านเครื่องจักรของสหภาพยุโรปและข้อบังคับด้านเครื่องจักรฉบับใหม่

4.0ความรับผิดชอบทางกฎหมายของนายจ้าง

สำหรับนายจ้างที่ใช้หรือติดตั้งเครื่องจักรในอุตสาหกรรม การประเมินความเสี่ยงไม่เพียงแต่เป็นข้อกำหนดทางเทคนิคเท่านั้น แต่ยังเป็นภาระผูกพันทางกฎหมายอีกด้วย ข้อบังคับด้านความปลอดภัยในการทำงานในประเทศต่างๆ รวมถึงคำสั่งด้านความปลอดภัยของเครื่องจักรระหว่างประเทศ กำหนดให้มีการประเมินความเสี่ยงอย่างเป็นระบบก่อนเริ่มใช้งานอุปกรณ์หรือทุกครั้งที่มีการเปลี่ยนแปลงเครื่องจักรหรือการใช้งาน

5.0การประเมินความเสี่ยงประกอบด้วยอะไรบ้าง?

ตาม ANSI/ISO12100:2012 ได้รับการรับรองการประเมินความเสี่ยงโดยละเอียดโดยทั่วไปจะประกอบด้วยองค์ประกอบต่อไปนี้:

การกำหนดขอบเขตของเครื่องจักร:กำหนดเงื่อนไขการทำงาน วิธีการใช้งาน บุคลากรที่เกี่ยวข้อง ปัจจัยด้านสิ่งแวดล้อม และคุณลักษณะของผลิตภัณฑ์ตลอดวงจรชีวิตของเครื่องจักร

การระบุอันตราย:ระบุแหล่งที่มาของอันตราย สถานการณ์อันตราย หรือเหตุการณ์อันตรายทั้งหมดที่คาดการณ์ได้อย่างสมเหตุสมผล ซึ่งอาจเกิดขึ้นในระหว่างขั้นตอนการขนส่ง การติดตั้ง การว่าจ้าง การดำเนินการ การบำรุงรักษา และการปลดประจำการ

การวิเคราะห์และประเมินความเสี่ยง

- ประเมินความรุนแรงของอันตรายที่อาจเกิดขึ้นและจำนวนบุคคลที่ได้รับผลกระทบ

- กำหนดความน่าจะเป็นและความถี่ของการสัมผัสกับอันตรายที่ระบุแต่ละอย่าง

- ประเมินระดับความเสี่ยงและตัดสินใจว่าจำเป็นต้องมีมาตรการลดความเสี่ยงเพิ่มเติมหรือไม่

กลยุทธ์การลดความเสี่ยง:ปฏิบัติตามมาตรการการออกแบบที่ปลอดภัยโดยเนื้อแท้ เพิ่มอุปกรณ์ป้องกัน และให้คำเตือนและข้อมูลผู้ใช้เป็นมาตรการเสริมเมื่อมีความเสี่ยงหลงเหลืออยู่ ให้แน่ใจว่ามีการบันทึกและตรวจสอบมาตรการเหล่านี้อย่างถูกต้องเพื่อยืนยันประสิทธิผล

ความสำคัญของการประเมินความเสี่ยง:การดำเนินการประเมินความเสี่ยงอย่างเป็นระบบไม่เพียงแต่ช่วยเพิ่มความปลอดภัยของคนงานและลดความรับผิดทางกฎหมาย แต่ยังช่วยลดเวลาหยุดทำงานของอุปกรณ์ที่เกิดจากความล้มเหลวอีกด้วย ทำให้มั่นใจถึงความต่อเนื่องของการผลิตและประสิทธิภาพการทำงาน

6.0ห้าขั้นตอนในการประเมินความเสี่ยง (ตามมาตรฐาน EN ISO 12100)

- การระบุอันตราย:ตรวจสอบสถานที่ทำงานและกระบวนการปฏิบัติงานเพื่อระบุแหล่งที่อาจเกิดอันตรายทางกล ไฟฟ้า ความร้อน และอันตรายอื่น ๆ ประเมินขีดจำกัดการทำงานของเครื่องจักรโดยอ้างอิงจากคู่มือของผู้ผลิตและบันทึกเหตุการณ์ที่เกิดขึ้น

- การประเมินความเสี่ยง:วิเคราะห์ว่าคนงานอาจสัมผัสกับอันตรายแต่ละประเภทได้อย่างไร เมื่อไร ที่ไหน และบ่อยเพียงใด ใช้เมทริกซ์ความเสี่ยงเพื่อกำหนดระดับความเสี่ยงของอันตรายที่ระบุแต่ละประเภท รวมถึงความเสี่ยงที่หลงเหลืออยู่

- การจัดทำมาตรการควบคุม:พิจารณาจากระดับความเสี่ยง เลือกใช้ระบบควบคุมที่มีประสิทธิภาพหรือกลยุทธ์การป้องกันเพื่อให้แน่ใจว่าบุคลากร อุปกรณ์ และสิ่งแวดล้อมปลอดภัย

- เอกสารประกอบผลงาน:บันทึกกระบวนการประเมินทั้งหมด รวมถึงความเสี่ยงที่ระบุและมาตรการบรรเทาที่เกี่ยวข้อง เพื่อสร้างบันทึกการประเมินความเสี่ยงที่สามารถตรวจสอบได้

- การตรวจสอบและการอัปเดต:ตรวจสอบประสิทธิผลของมาตรการที่นำไปปฏิบัติเป็นระยะๆ อัปเดตการประเมินความเสี่ยงตามความจำเป็น โดยเฉพาะอย่างยิ่งในกรณีของการทดสอบระบบอุปกรณ์ การดัดแปลงโครงสร้าง หรือการเปลี่ยนแปลงการทำงาน

7.0ISO 12100 และการประเมินความเสี่ยง

ใบรับรองมาตรฐาน ISO12100:2010 แทนที่ ใบรับรอง ISO12100-1:2003, มอก.12100-2:2003, และ ใบรับรองมาตรฐาน ISO 14121:2007เพื่อรวบรวมให้เป็นมาตรฐานสากลเดียวกัน

ระบบนี้ให้แนวทางเชิงระบบเพื่อช่วยให้ผู้ออกแบบกำหนดข้อจำกัดของเครื่องจักร และประเมินอันตรายได้หลากหลายประเภท เช่น การเฉือน การบด ไฟฟ้าช็อต และความล้า ตลอดจนแหล่งที่มา เช่น การทำงานผิดปกติของอุปกรณ์หรือข้อผิดพลาดของมนุษย์

ISO 12100 เป็นมาตรฐานทั่วไปที่ได้รับการยอมรับในระดับโลกด้านความปลอดภัยของเครื่องจักร ซึ่งสอดคล้องกับข้อกำหนดทางกฎหมายในหลายประเทศ และใช้ได้โดยเฉพาะกับผู้ออกแบบเครื่องจักรและผู้ผลิตอุปกรณ์

8.0ISO 12100 เทียบกับ ANSI B11.0 – ความแตกต่างและความเท่าเทียมกันระหว่างมาตรฐาน ISO และ ANSI

ก่อนที่จะนำแนวทางปฏิบัติด้านความปลอดภัยของเครื่องจักรมาใช้ ผู้ผลิตจะต้องระบุมาตรฐานความปลอดภัยที่เกี่ยวข้อง ใบรับรองมาตรฐาน ISO12100:2010 (ระหว่างประเทศ) และ ANSI B11.0-2010 (อเมริกาเหนือ) มีแนวทางในการประเมินความเสี่ยงที่ใกล้เคียงกัน โดยมีขอบเขตและคำศัพท์ที่แตกต่างกัน

8.1ขอบเขตการใช้งาน

- ISO 12100:โดยมีวัตถุประสงค์หลักสำหรับผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) โดยเน้นที่การระบุและควบคุมความเสี่ยงในระหว่างขั้นตอนการออกแบบเครื่องจักร

- ANSI B11.0:ใช้กับเครื่องจักรใหม่ เครื่องจักรที่สร้างขึ้นใหม่ หรือเครื่องจักรที่ดัดแปลงเครื่องยนต์ ไม่จำกัดเฉพาะผู้ผลิตเท่านั้น แต่ยังรวมถึงผู้ใช้ปลายทางด้วย โดยทั่วไปมาตรฐานนี้ครอบคลุมถึงเครื่องจักรที่ไม่ได้มีวัตถุประสงค์ให้ถือด้วยมือและใช้สำหรับกระบวนการขึ้นรูปที่เกี่ยวข้องกับโลหะหรือวัสดุอื่นๆ เช่น การตัด การเจาะ การกด การประมวลผลด้วยไฟฟ้า หรือการรวมกันของสิ่งเหล่านี้

8.2ความแตกต่างทางศัพท์

เนื่องจาก ANSI B11.0 ครอบคลุมถึงทั้งผู้ผลิตและผู้ใช้ปลายทาง จึงอาจมีคำศัพท์หรือคำแนะนำบางประการที่ไม่มีความเทียบเท่าโดยตรงในมาตรฐาน ISO

8.3ความสอดคล้องในหลักการประเมินความเสี่ยง

แม้จะมีความแตกต่างกันในการใช้ถ้อยคำและโครงสร้าง แต่มาตรฐานทั้งสองก็ยังคงมีความสอดคล้องกันโดยพื้นฐานในการระบุอันตราย กระบวนการประเมินความเสี่ยง และข้อกำหนดด้านเอกสาร

ANSI B11.0 ใช้ระเบียบวิธีที่สอดคล้องกับมาตรฐาน ISO และ EN โดยเน้นที่การประเมินความเสี่ยงเป็นองค์ประกอบหลักในการควบคุมอันตรายและการบรรลุระดับความเสี่ยงที่ยอมรับได้

8.4การบูรณาการมาตรฐาน

ANSI B11.0 รวมองค์ประกอบจาก:

- ANSI/ISO 12100 ส่วนที่ 1 และ 2

- มาตราฐาน ISO 14121(ตอนนี้รวมเข้ากับ ISO 12100 อย่างสมบูรณ์แล้ว)

- มาตรฐานแห่งชาติต่างๆ ของสหรัฐอเมริกาที่เกี่ยวข้อง

ผู้ผลิตที่ปฏิบัติตาม ANSI B11.0 โดยทั่วไปยังปฏิบัติตามข้อกำหนดของ ISO 12100 อีกด้วย

8.5ความเหมาะสมระดับโลกและความเท่าเทียมของมาตรฐาน

- เครื่องจักรที่ได้รับการออกแบบตาม ANSI B11.0โดยทั่วไปแล้วสามารถส่งออกไปยังยุโรปหรือภูมิภาคอื่นๆ ที่สอดคล้องกับมาตรฐาน ISO เนื่องจากเป็นไปตามข้อกำหนดของ ISO 12100 หรือ เอ็นไอเอสโอ 12100.

- ในทำนองเดียวกัน เครื่องจักรที่พัฒนาตามมาตรฐาน ISO 12100 มักได้รับการยอมรับในตลาดอเมริกาเหนือ

- มาตรฐานทั้งสองได้รับการยอมรับอย่างกว้างขวางในระดับนานาชาติ ถือเป็นพื้นฐานการปฏิบัติตามมาตรฐานร่วมกันที่รองรับการค้าเครื่องจักรในอุตสาหกรรมระดับโลก

อ้างอิง:

us.idec.com/RD/safety/law/iso-iec/iso12100

บล็อก ansi.org/ansi-iso-12100-2012-การประเมินความเสี่ยงด้านความปลอดภัยของเครื่องจักร/