- 1.0เครื่องรีดแผ่นคืออะไร?

- 2.0ประเภทของเครื่องรีดแผ่น

- 3.0เครื่องรีดแผ่นทำงานอย่างไร?

- 4.0การตั้งค่าแรงดัดสำหรับเครื่องดัดแผ่น/รีด

- 5.0การดัดล่วงหน้า: สี่เหตุผลหลักในการเลือกเครื่องรีดที่มีคุณสมบัตินี้

- 6.0เครื่องรีดแผ่นชนิดใดที่เหมาะกับโครงการของคุณ?

- 7.0การประยุกต์ใช้งานของเครื่องรีดแผ่น

- 8.0วิธีการสร้างเครื่องรีดแผ่นด้วยมือโดยใช้เศษโลหะ?

1.0เครื่องรีดแผ่นคืออะไร?

1.1คำจำกัดความของเครื่องรีดแผ่น

เอ เครื่องรีดแผ่น (เรียกอีกอย่างว่าลูกกลิ้งแผ่นโลหะหรือลูกกลิ้งแผ่นโลหะ) ออกแบบมาเพื่อขึ้นรูปแผ่นโลหะแบนเป็นทรงกระบอกหรือรูปโค้งอื่นๆ โดยใช้พลังงานกลหรือพลังงานไฮดรอลิก การใช้งานทั่วไป ได้แก่ การผลิตท่อ ถัง ภาชนะรับแรงดัน และส่วนประกอบโครงสร้าง แม้ว่าหน้าที่หลักคือการรีดแผ่นโลหะแบนให้เป็นทรงกระบอก แต่บางรุ่นสามารถย้อนกระบวนการได้ โดยรีดแผ่นโลหะที่รีดไว้ก่อนหน้านี้ให้แบนราบลง แม้ว่าการใช้งานดังกล่าวจะไม่ค่อยพบเห็นบ่อยนัก

1.2เครื่องรีดแผ่นทำงานอย่างไร?

1.3การรีดแผ่นโลหะคืออะไร?

การรีดแผ่นโลหะ (เรียกอีกอย่างว่าการดัดแผ่นโลหะหรือการขึ้นรูป) เป็นกระบวนการพื้นฐานที่แผ่นโลหะแบนจะถูกขึ้นรูปเป็นส่วนโค้งหรือรูปทรงกระบอกโดยค่อยเป็นค่อยไปโดยใช้แรงที่ควบคุมได้ วิธีการนี้ช่วยให้สามารถขึ้นรูปรูปทรงที่ซับซ้อนได้อย่างแม่นยำสูงและมีความจำเป็นในการผลิตสมัยใหม่

เทคนิคนี้ใช้การเปลี่ยนรูปพลาสติก โดยวัสดุจะเปลี่ยนแปลงรูปร่างอย่างถาวรโดยไม่แตกร้าว เมื่อแผ่นเหล็กผ่านลูกกลิ้ง แรงอัดจะทำให้โลหะโค้งงอ ความโค้งที่เกิดขึ้นขึ้นอยู่กับหลายปัจจัย ได้แก่ เส้นผ่านศูนย์กลางลูกกลิ้ง ความหนาและองค์ประกอบของวัสดุ แรงกดที่ใช้ และความเร็วในการรีด ด้วยความก้าวหน้าทางเทคโนโลยี กระบวนการรีดแผ่นเหล็กจึงมีประสิทธิภาพ แม่นยำ และทำให้เป็นระบบอัตโนมัติได้ง่ายขึ้น

1.4การประยุกต์ใช้การรีดแผ่นในอุตสาหกรรม

การรีดแผ่นมีบทบาทสำคัญในอุตสาหกรรมต่างๆ เนื่องมาจากความคล่องตัวและความน่าเชื่อถือ ด้านล่างนี้คือภาคส่วนหลักและตัวอย่างการใช้งาน:

| อุตสาหกรรม | การใช้งานทั่วไป |

| การก่อสร้าง | โครงสร้างเหล็ก, ผนังสถาปัตยกรรม, ส่วนประกอบสะพาน |

| โครงสร้างพื้นฐานด้านโยธา | ท่อส่ง ถังเก็บน้ำ ถังเก็บสินค้า โครงสร้างแบบมีกรอบ |

| การป้องกัน | แผ่นเกราะ ชิ้นส่วนกองทัพเรือ อุปกรณ์ทางการทหาร |

| พลังงาน | ถังเก็บน้ำ ถังแรงดัน ส่วนหอลม อุปกรณ์นิวเคลียร์ |

| อุปกรณ์อุตสาหกรรม | ระบบท่อ, เครื่องแลกเปลี่ยนความร้อน, ชิ้นส่วนเครื่องจักร |

| การผลิต | ตู้หุ้ม เปลือกเครื่องจักร ตัวเรือนคอมเพรสเซอร์ ตัวเรือนเทอร์ไบน์ |

| ทางทะเล | แพลตฟอร์มนอกชายฝั่ง ท่อส่งใต้น้ำ โครงสร้างตัวถังเรือ |

2.0ประเภทของเครื่องรีดแผ่น

ทำความเข้าใจการจำแนกประเภทของแผ่นม้วนตามจำนวนลูกกลิ้ง ระบบขับเคลื่อน วิธีการควบคุม และการใช้งาน

2.1ตามจำนวนลูกกลิ้ง

- เครื่องรีดแผ่นสองลูกกลิ้ง

เครื่องรีดสองลูกกลิ้งออกแบบมาสำหรับงานเบา โดยทั่วไปจะใช้รีดแผ่นบางในงานขนาดเล็ก ด้วยโครงสร้างที่เรียบง่ายและขนาดกะทัดรัด จึงเหมาะอย่างยิ่งสำหรับห้องปฏิบัติการและงานรีดพื้นฐาน

- เครื่องรีดแผ่น 3 ลูกกลิ้ง

โครงร่างที่ใช้กันทั่วไปที่สุดประกอบด้วยลูกกลิ้งสามลูก เหมาะสำหรับการรีดแผ่นที่มีความหนาบางถึงปานกลางและกระบอกสูบที่มีเส้นผ่านศูนย์กลางใหญ่ โครงแบบนี้ขึ้นชื่อในเรื่องความสมดุลระหว่างประสิทธิภาพและความอเนกประสงค์ จึงได้รับการนำมาใช้กันอย่างแพร่หลายในงานโลหะทั่วไป

- เครื่องรีดแผ่นสี่ลูกกลิ้ง

เครื่องจักรเหล่านี้ติดตั้งลูกกลิ้งสี่ลูก ทำให้การรีดมีความแม่นยำและควบคุมได้ดีขึ้น จึงเหมาะกับแผ่นที่หนากว่าและรูปทรงเรขาคณิตที่ซับซ้อนกว่า มักใช้ในสภาพแวดล้อมอุตสาหกรรมที่มีความแม่นยำสูงซึ่งต้องการความแม่นยำที่สม่ำเสมอ

- โรลจานคู่(ถือเป็นการกำหนดค่าแบบสองม้วนด้วย)

เครื่องจักรเหล่านี้มีขนาดกะทัดรัดและออกแบบมาสำหรับการใช้งานพื้นฐานที่เกี่ยวข้องกับแผ่นโลหะบางๆ มักพบในโรงงานขนาดเล็ก โดยตอบสนองความต้องการการรีดขั้นต่ำที่ระดับความแม่นยำต่ำและระดับโหลดต่ำ - เครื่องรีดแผ่นกรวย

เครื่องจักรนี้ได้รับการออกแบบมาโดยเฉพาะสำหรับการรีดชิ้นงานทรงกรวย โดยมักจะติดตั้งอุปกรณ์รีดทรงกรวยซึ่งใช้เครื่องรีดแผ่นแบบสามลูกกลิ้งหรือสี่ลูกกลิ้ง เหมาะสำหรับการผลิตชิ้นส่วนทรงกรวยที่ใช้ในอุตสาหกรรมต่างๆ เช่น หอคอยลมและถังเก็บ

2.2โดยวิธีการขับเคลื่อน

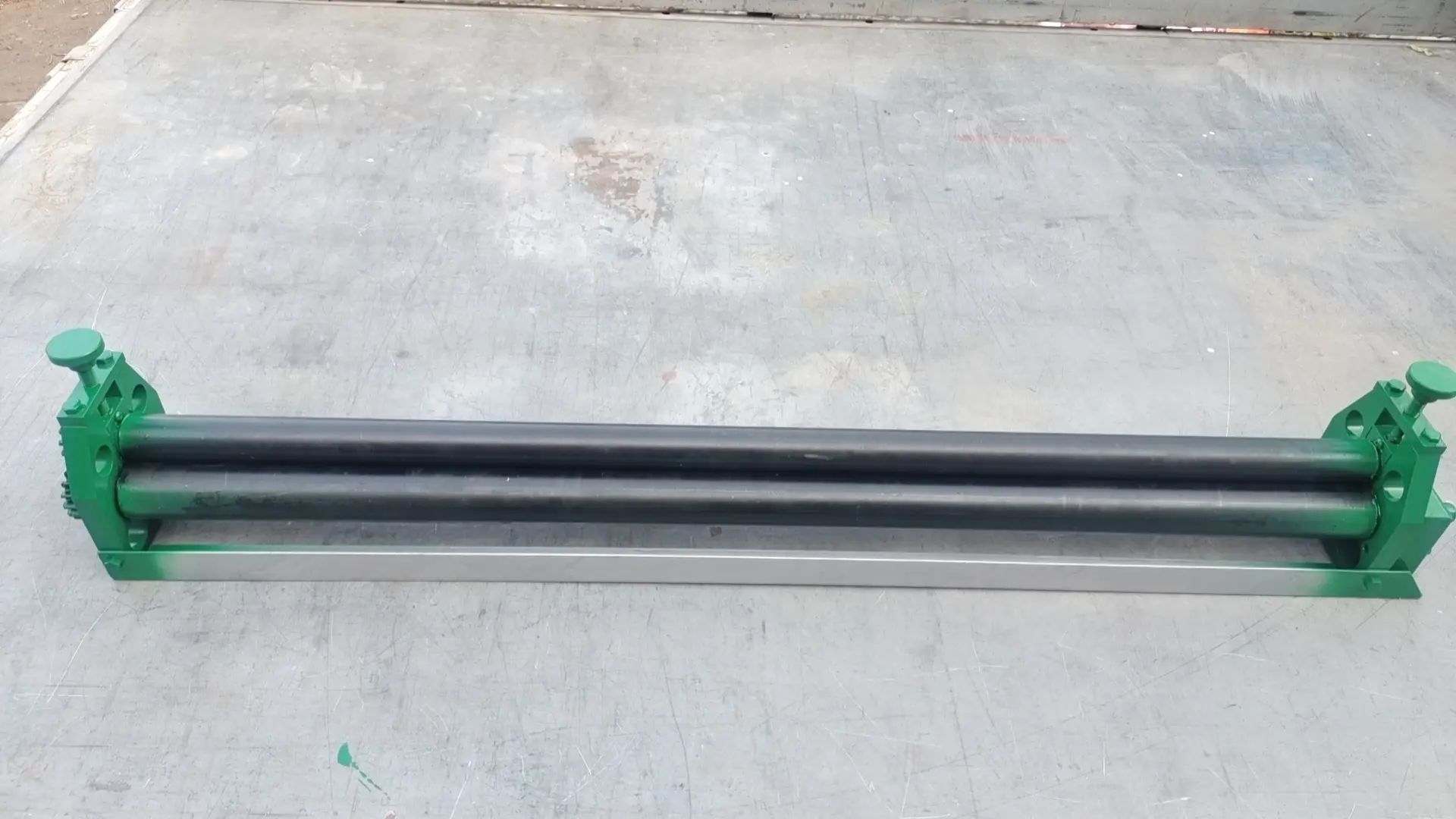

- เครื่องรีดแผ่นด้วยมือ

ลูกกลิ้งแบบใช้มือหมุนหรือเหยียบเท้า เหมาะอย่างยิ่งสำหรับการสร้างต้นแบบ งาน DIY และการใช้งานด้านการศึกษา ลูกกลิ้งเหล่านี้มีต้นทุนต่ำและใช้งานง่าย แต่จำกัดเฉพาะการใช้งานเบาที่ต้องการความแม่นยำต่ำ - เครื่องรีดแผ่นโลหะ

เครื่องจักรเหล่านี้ซึ่งขับเคลื่อนด้วยมอเตอร์หรือระบบเฟือง เหมาะสำหรับงานโหลดต่ำถึงปานกลางและการผลิตเป็นล็อตเล็ก เครื่องจักรเหล่านี้ทำงานตรงไปตรงมาและเหมาะอย่างยิ่งสำหรับการรีดแผ่นโลหะบางเป็นรูปทรงเรียบง่าย

- เครื่องรีดแผ่นไฮโดรลิก

เครื่องจักรเหล่านี้ใช้ระบบไฮดรอลิกในการควบคุมลูกกลิ้ง จึงสามารถรับน้ำหนักได้มากขึ้น และส่งแรงดัดและความแม่นยำที่มากขึ้น ประเภทไฮดรอลิกทั่วไป ได้แก่:- เครื่องรีดไฮดรอลิก 3 ลูกกลิ้ง:ม้วนด้านบนขับเคลื่อนด้วยระบบไฮดรอลิก เหมาะสำหรับแผ่นที่มีความหนาปานกลางถึงหนาที่ต้องการความแม่นยำสูงและแรงขึ้นรูป

- เครื่องรีดไฮดรอลิก 4 ลูกกลิ้งลูกกลิ้งทั้งสี่ตัวขับเคลื่อนด้วยระบบไฮดรอลิก ช่วยเพิ่มความแม่นยำและการควบคุมสำหรับรูปทรงที่ซับซ้อนและการใช้งานหนัก

- เครื่องจักรไฮดรอลิกแบบสมมาตร:ใช้งานด้วยลูกกลิ้งด้านบนและด้านล่างแบบสมมาตร เหมาะสำหรับแผ่นหนักและวัสดุที่มีความแข็งแรงสูง ช่วยให้มั่นใจถึงความเสถียรในการกลิ้ง

- โรลลิ่งแผ่น CNC ไฮดรอลิก:ผสมผสานเทคโนโลยีไฮดรอลิกเข้ากับระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) เพื่อทำให้กระบวนการรีดเป็นแบบอัตโนมัติ ซึ่งออกแบบมาสำหรับการผลิตปริมาณมาก ช่วยลดการป้อนข้อมูลด้วยมือและเพิ่มความสม่ำเสมอ

2.3โดยระบบควบคุม

- เครื่องรีดแผ่น CNC

ลูกกลิ้ง CNC ได้รับการออกแบบมาให้ทำงานได้อย่างมีประสิทธิภาพสูงและมีความแม่นยำสูงซึ่งเกี่ยวข้องกับรูปทรงที่ซับซ้อน โดยลูกกลิ้งนี้รองรับการทำงานที่ทำซ้ำได้และมักใช้ในสภาพแวดล้อมการผลิตจำนวนมาก โดยติดตั้งระบบควบคุมด้วยคอมพิวเตอร์ - เครื่องรีดแผ่น CNC ไฮดรอลิก

เครื่องจักรเหล่านี้ผสานพลังไฮดรอลิกเข้ากับการเขียนโปรแกรม CNC เพื่อให้มีความยืดหยุ่นในการขึ้นรูปและมีความแม่นยำสูง เหมาะอย่างยิ่งสำหรับการดำเนินการขนาดใหญ่ที่ต้องใช้ระบบอัตโนมัติและความสามารถในการจัดการวัสดุและรูปทรงต่างๆ

2.4ตามสถานการณ์การใช้งาน

- ลูกกลิ้งจานแบบใช้มือขนาดเล็ก

เหมาะที่สุดสำหรับงานที่มีภาระงานต่ำและความแม่นยำต่ำในห้องปฏิบัติการ โรงงานขนาดเล็ก และการพัฒนาต้นแบบ เครื่องจักรเหล่านี้มีราคาไม่แพงและใช้งานง่าย - ลูกกลิ้งจานไฮดรอลิกสำหรับงานหนัก

เครื่องจักรเหล่านี้ได้รับการออกแบบมาสำหรับการผลิตขนาดใหญ่และแผ่นโลหะหนา โดยมีเสถียรภาพและความสามารถในการรับน้ำหนักที่ยอดเยี่ยม มักใช้ในอุตสาหกรรมหนัก เช่น การผลิตภาชนะรับแรงดัน การผลิตท่อขนาดใหญ่ และการผลิตถังเก็บ - ลูกกลิ้งแผ่นกลไกสำหรับงานเบา

เหมาะสำหรับแผ่นโลหะบางและการใช้งานที่ต้องการความแม่นยำต่ำ มักพบในงานการผลิตขนาดเล็กที่คำนึงถึงงบประมาณ พื้นที่ และความเรียบง่ายเป็นหลัก

3.0เครื่องรีดแผ่นทำงานอย่างไร?

หลักการและการทำงานของเครื่องรีดแผ่น

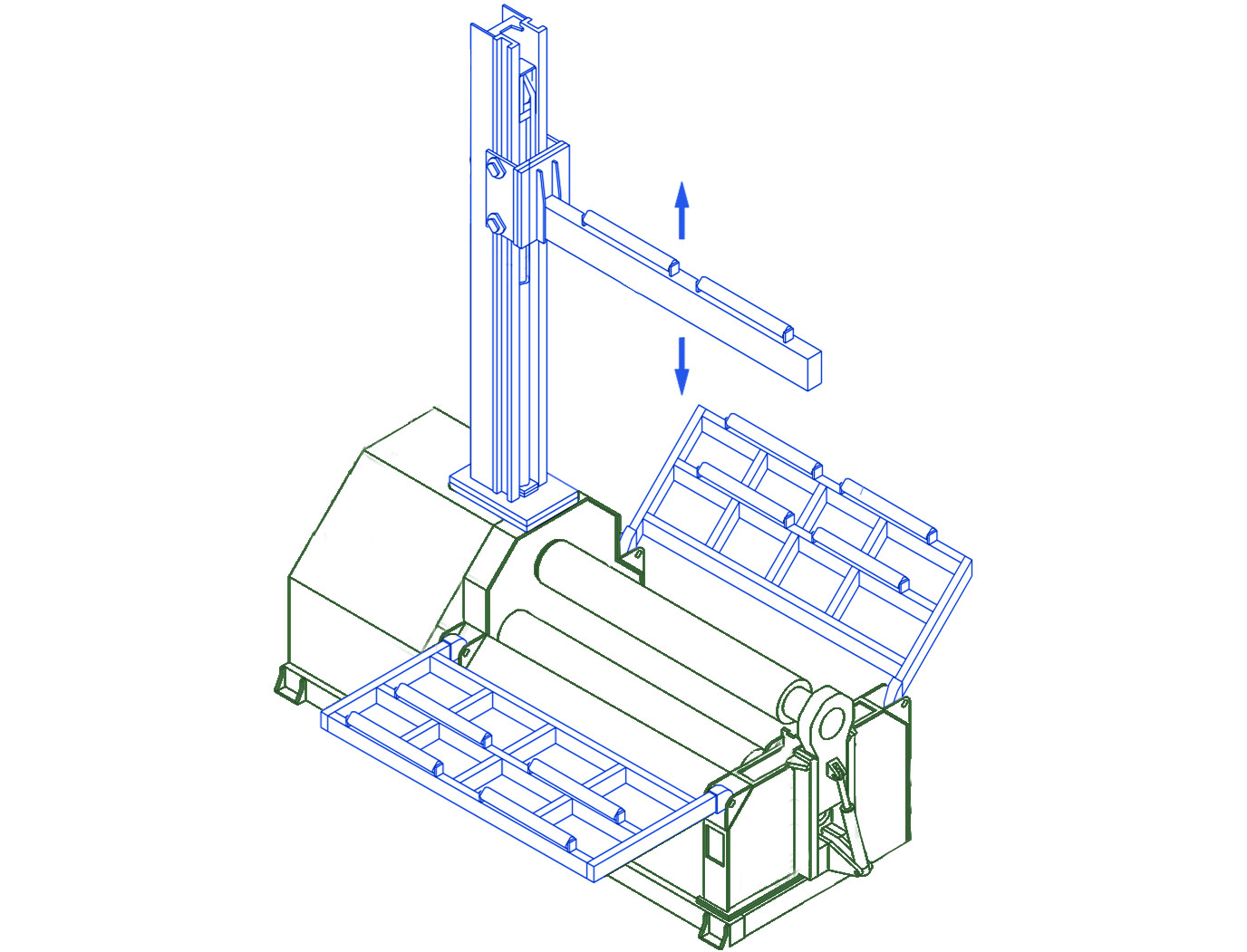

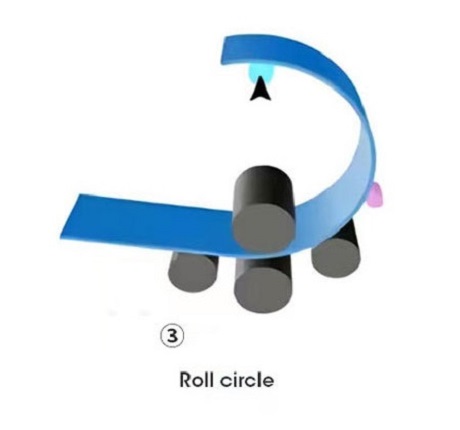

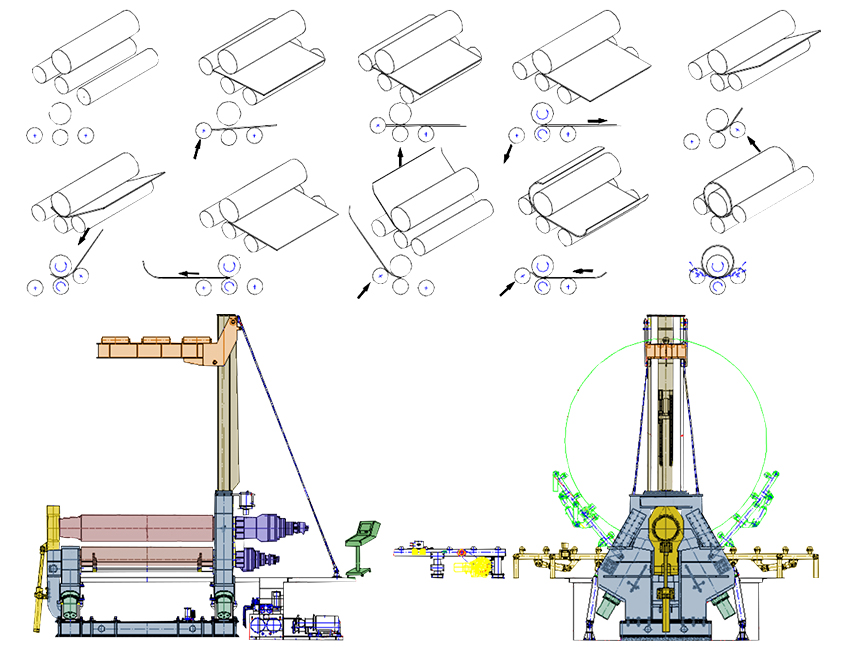

3.1กระบวนการการทำงานของเครื่องรีดแผ่น

- ยกม้วนด้านล่างขึ้นและวางแผ่นโลหะ

ขั้นแรก ให้ยกลูกกลิ้งล่างขึ้นมาให้เท่ากับระดับของแผ่นเจาะเพื่อให้อยู่เหนือลูกกลิ้งอีกสองลูก เลื่อนแผ่นโลหะระหว่างลูกกลิ้งทั้งสอง โดยให้แน่ใจว่าแผ่นโลหะอยู่ในแนวตั้งฉากกับลูกกลิ้งกดที่ยกขึ้น - ยึดแผ่นและปรับม้วน

เมื่อยึดแผ่นโลหะเรียบร้อยแล้ว ให้ลดลูกกลิ้งแรก (ด้านบน) ลง และปรับลูกกลิ้งที่สามหรือที่สี่ให้อยู่ในตำแหน่งที่เหมาะสมเพื่อให้ผ่านได้อย่างราบรื่น เมื่อถึงจุดนี้ แผ่นโลหะจะอยู่ตรงกลางแผ่นเจาะ - การดำเนินการดัดโค้งล่วงหน้า

ยกลูกกลิ้งด้านข้างที่รองรับแผ่นโลหะขึ้นเพื่อสร้าง "การดัดโค้งเบื้องต้น" หรือความโค้งเริ่มต้น ขั้นตอนนี้ช่วยให้มั่นใจถึงความแม่นยำและความโค้งมนของชิ้นส่วนที่รีดขั้นสุดท้าย - เสร็จสิ้นกระบวนการกลิ้ง

ป้อนแผ่นโลหะผ่านเครื่องจนกระทั่งผ่านม้วนด้านบน จากนั้นลดลูกกลิ้งดัดล่วงหน้าลงและยกลูกกลิ้งดัดตรงข้ามขึ้นมาในตำแหน่งรีด เครื่องจะป้อนแผ่นโลหะผ่านลูกกลิ้งต่อไป โดยยึดและดัดให้เป็นรูปโค้งหรือรูปทรงกระบอกตามต้องการ - งานเชื่อมและงานตกแต่ง

ในที่สุดขอบทั้งสองของแผ่นโลหะจะถูกเชื่อมเข้าด้วยกันเพื่อสร้างทรงกระบอกที่สมบูรณ์หรือรูปร่างตามต้องการ

3.2หลักการทำงานของเครื่องรีดแผ่น

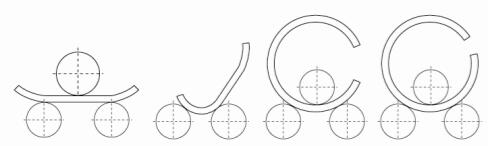

แม้ว่าเครื่องรีดแผ่นจะมีหลายประเภทและผลิตกระบอกสูบที่มีรูปร่างและขนาดต่างกัน แต่โดยทั่วไปแล้วเครื่องเหล่านี้จะมีลำดับการทำงานที่คล้ายคลึงกัน ความแตกต่างหลักอยู่ที่ขนาดของผลิตภัณฑ์ขั้นสุดท้าย แต่ทั้งหมดมีจุดมุ่งหมายเพื่อสร้างรูปทรงกลมหรือทรงกระบอกที่สม่ำเสมอ

เครื่องรีดแผ่นโดยทั่วไปจะขับเคลื่อนด้วยระบบไฮดรอลิกหรือกลไกและมีลูกกลิ้งโลหะชุบแข็งสามหรือสี่ลูกกลิ้ง เครื่องรีดแผ่นสี่ลูกกลิ้ง เป็นแบบที่พบได้บ่อยที่สุด เนื่องจากสามารถประมวลผลรูปทรงกระบอกได้หลากหลายประเภทอย่างมีประสิทธิภาพ

- สี่ม้วน:ลูกกลิ้งด้านข้างปรับได้สองอันควบคุมรูปร่างและขนาดของส่วนโค้งสุดท้าย

- การกำหนดค่าม้วน:ลูกกลิ้งด้านล่างสามลูกและลูกกลิ้งด้านบนขนาดใหญ่หนึ่งลูกทำงานร่วมกันเพื่อให้แน่ใจว่าแผ่นโลหะจะดัดได้อย่างแม่นยำ

แม้ว่าการออกแบบเฉพาะอาจแตกต่างกันไปตามความต้องการของแอปพลิเคชัน เครื่องดัดสี่ลูกกลิ้งมาตรฐาน ยังคงเป็นการกำหนดค่าที่ใช้กันอย่างแพร่หลายที่สุดเนื่องจากความแม่นยำและความหลากหลาย

3.3ขั้นตอนการใช้งานเครื่องดัดแผ่นสี่ลูกกลิ้ง

- ยกม้วนด้านล่างขึ้นให้ตรงกับแผ่นเจาะ

- วางแผ่นโลหะให้ทำมุมฉากกับม้วนด้านล่าง

- ลดม้วนด้านบนลงและดึงแผ่นโลหะเข้าด้านในจนกระทั่งอยู่ตรงกลางแผ่นเจาะ

- ยกลูกกลิ้งแรก (ที่ดัดไว้ล่วงหน้า) ขึ้นเพื่อเริ่มการโค้งงอ และเริ่มป้อนแผ่นผ่าน

- ลดม้วนดัดล่วงหน้าลงและยกม้วนตรงข้ามขึ้นเพื่อสร้างส่วนโค้ง

- ป้อนแผ่นต่อไปจนกระทั่งได้รูปร่างทรงกระบอกเต็ม

- เชื่อมขอบทั้งสองของแผ่นเข้าด้วยกันเพื่อสร้างกระบอกสูบให้เสร็จสมบูรณ์

4.0การตั้งค่าแรงดัดสำหรับเครื่องดัดแผ่น/รีด

4.1ประเมินภาระงาน

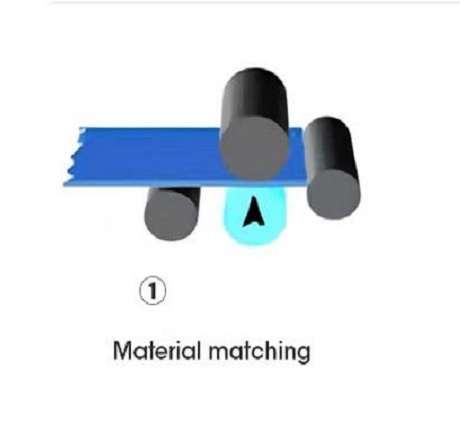

ขั้นตอนแรกในการดัดแผ่นโลหะคือการประเมินภาระงานที่จำเป็นของเครื่องรีดแผ่นโลหะ ซึ่งจะทำให้มั่นใจได้ว่าเครื่องจะใช้แรงกดที่ถูกต้องเพื่อให้ได้รัศมีการดัดด้านในหรือด้านนอกตามต้องการ ในขั้นตอนนี้ ผู้ปฏิบัติงานจะพิจารณาตัวแปรต่างๆ เช่น ความหนาของแผ่นโลหะและประเภทของวัสดุ เพื่อให้แน่ใจว่าการขึ้นรูปมีความแม่นยำ การประเมินภาระงานที่เหมาะสมจะช่วยวางรากฐานสำหรับการดัดที่แม่นยำและสม่ำเสมอ

4.2ยึดแผ่นโลหะให้แน่น

เมื่อได้แรงดัดแล้ว แผ่นโลหะจะต้องวางบนโต๊ะทำงานของเครื่องดัดอย่างมั่นคง ซึ่งถือเป็นสิ่งสำคัญในการป้องกันการเคลื่อนไหวที่ไม่พึงประสงค์ในระหว่างการดัด การจัดตำแหน่งที่แม่นยำจะช่วยให้เกิดการเสียรูปอย่างสม่ำเสมอและลดความเสี่ยงของความผิดปกติหรือการบิดเบี้ยว การยึดที่เหมาะสมยังช่วยเพิ่มความปลอดภัยในการทำงานและลดโอกาสเกิดอุบัติเหตุ

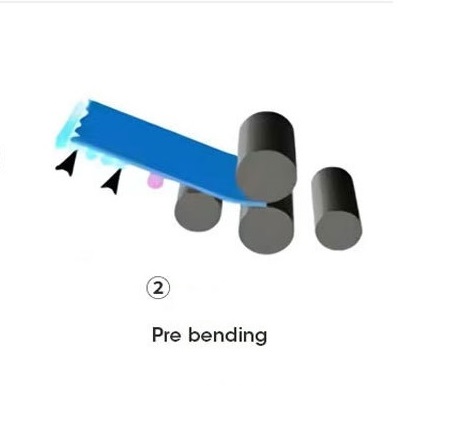

4.3การหนีบล่วงหน้า / การดัดล่วงหน้า

ก่อนที่จะเริ่มดัดจริง ผู้ปฏิบัติงานมักใช้เทคนิคการหนีบหรือดัดล่วงหน้าเพื่อดัดขอบแผ่นเข้าด้านในเล็กน้อย ขั้นตอนนี้ช่วยให้กระบวนการดัดมีความราบรื่นขึ้นและป้องกันการเกิดรอยย่นหรือตำหนิที่ขอบ ช่วยให้เกิดการเปลี่ยนผ่านระหว่างพื้นผิวเรียบและโค้งอย่างเป็นธรรมชาติ นอกจากนี้ยังช่วยลดความเครียดบนแผ่น ลดความเสี่ยงในการเสียรูป และปรับปรุงความแม่นยำโดยรวมของการดัด

4.4กระบวนการดัด

เมื่อตั้งค่าแรงแล้ว แผ่นเหล็กก็จะยึดแน่น และดัดโค้งเบื้องต้นเสร็จเรียบร้อยแล้ว ก็สามารถเริ่มการดัดโค้งได้ ผู้ปฏิบัติงานจะเปิดใช้งานเครื่องรีด และกดแผ่นเหล็กให้สม่ำเสมอในขณะที่แผ่นเหล็กผ่านลูกกลิ้ง ค่อยๆ ขึ้นรูปให้ได้รูปร่างตามต้องการ ในระหว่างกระบวนการนี้ อาจทำการปรับแต่งให้ละเอียดเพื่อให้ตรงตามข้อกำหนดด้านขนาด ในแต่ละรอบ แผ่นเหล็กจะเกิดการเสียรูปอย่างควบคุมได้ ส่งผลให้โค้งได้เรียบและสม่ำเสมอ เนื่องจากกระบวนการนี้มีความซับซ้อน จึงขอแนะนำให้ผู้ปฏิบัติงานที่มีประสบการณ์เพื่อให้แน่ใจว่ามีประสิทธิภาพและแม่นยำ

5.0การดัดล่วงหน้า: สี่เหตุผลหลักในการเลือกเครื่องรีดที่มีคุณสมบัตินี้

5.1กำจัดของเสีย

การดัดล่วงหน้าช่วยให้ปลายทั้งสองข้างของวัสดุเรียงกันอย่างแม่นยำ ช่วยลดเศษวัสดุได้อย่างมาก การสร้างรูปทรงเรขาคณิตที่เหมาะสมที่สุดสำหรับการรีดช่วยลดการสูญเสียวัสดุที่ไม่จำเป็น ผู้ปฏิบัติงานที่มีทักษะมีบทบาทสำคัญในการดัดล่วงหน้าเพื่อให้ใช้วัสดุได้อย่างเต็มที่

5.2ไม่ต้องตัดแต่งเพิ่มเติม

ในสภาพแวดล้อมการผลิตที่มีประสิทธิภาพสูง ทรัพยากรทุกอย่างมีความสำคัญ โดยเฉพาะวัสดุที่ใช้ในการตัดแต่ง การดัดปลายทั้งสองข้างของวัสดุล่วงหน้าจะช่วยให้วางแนวได้ถูกต้อง จึงไม่จำเป็นต้องตัดแต่งภายหลังการรีด ช่วยประหยัดทั้งเวลาและวัสดุ

5.3ประหยัดเวลา

ในการผลิตขนาดใหญ่ เวลาเท่ากับเงิน ความล่าช้าทุกนาทีทำให้ต้นทุนการผลิตเพิ่มขึ้น การดัดล่วงหน้าช่วยให้ผู้ปฏิบัติงานขึ้นรูปตามต้องการได้เร็วขึ้น ช่วยลดเวลาการทำงานต่อแผ่น ส่งผลให้ผลิตชิ้นส่วนได้มากขึ้นภายในกรอบเวลาเดียวกัน จึงเพิ่มประสิทธิภาพโดยรวม

5.4เส้นโค้งเรียบเนียนพร้อมรัศมีและความหนาที่สม่ำเสมอ

การดัดล่วงหน้าเป็นสิ่งสำคัญสำหรับการรีดให้ได้คุณภาพสูง โดยจะช่วยให้พื้นผิวยังคงเรียบเนียนในขณะที่รักษาความโค้งและความหนาของวัสดุให้สม่ำเสมอ การดัดล่วงหน้าที่เหมาะสมจะช่วยเพิ่มความแม่นยำในการขึ้นรูปและลดปัญหาในการประมวลผลในขั้นตอนต่อไป ทำให้มั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามมาตรฐานคุณภาพที่เข้มงวด

6.0เครื่องรีดแผ่นชนิดใดที่เหมาะกับโครงการของคุณ?

การเลือกเครื่องรีดแผ่นที่เหมาะสมนั้นขึ้นอยู่กับความต้องการในการผลิต ความหนาของวัสดุ ความโค้งที่ต้องการ และงบประมาณ ด้านล่างนี้คือรายละเอียดของเครื่องรีดแผ่นประเภททั่วไปและคุณลักษณะของเครื่องเหล่านี้:

6.1เครื่องรีดแผ่นม้วนเริ่มต้น 3 ม้วน

เหมาะสำหรับงานเบา มีให้เลือกทั้งแบบกลไกและไฮดรอลิก แผ่นโลหะจะถูกยึดไว้ระหว่างลูกกลิ้งแนวตั้งสองลูก ในขณะที่ลูกกลิ้งออฟเซ็ตลูกที่สามจะเคลื่อนขึ้นด้านบนเพื่อดัดแผ่นโลหะให้ได้รัศมีตามต้องการ โดยทั่วไปจะใช้สำหรับการผลิตในปริมาณน้อย แต่ต้องใช้แรงงานคนมากกว่าสำหรับปริมาณที่มากขึ้น

6.2เครื่องรีดแผ่นคู่

เหมาะสำหรับความจุที่หลากหลาย ตั้งแต่งานเบาไปจนถึงงานหนัก มีให้เลือกทั้งแบบ 3 ม้วนและ 4 ม้วน โดยทั่วไปจะมีม้วนด้านบนคงที่และม้วนด้านข้างปรับได้ 2 ม้วน การออกแบบนี้ทำให้ไม่จำเป็นต้องถอดและเปลี่ยนตำแหน่งแผ่น จึงช่วยเพิ่มประสิทธิภาพการผลิต โดยเฉพาะสำหรับวัสดุที่มีความหนาปานกลาง

6.3เครื่องรีดแผ่น 4 ลูกกลิ้ง

มีลูกกลิ้งเสริมด้านล่างลูกกลิ้งด้านบนเพื่อการยึดอย่างต่อเนื่อง เครื่องนี้สามารถทำการดัดโค้ง รีด และตกแต่งในทิศทางเดียวกันได้ ช่วยเพิ่มประสิทธิภาพได้อย่างมาก เหมาะอย่างยิ่งสำหรับการผลิตปริมาณมาก โดยเฉพาะแผ่นที่หนา

6.4เครื่องรีดแผ่น 3 ลูกกลิ้ง

ตัวเลือกอเนกประสงค์สำหรับการใช้งานทั่วไป โดยทั่วไปแล้วต้องดัดขอบนำก่อนรีด ลูกกลิ้งจะเปลี่ยนทิศทางระหว่างกระบวนการ แม้ว่าจะช้ากว่าเครื่องจักร 4 ลูกกลิ้งเล็กน้อย แต่ก็มีการออกแบบเชิงกลที่เรียบง่ายกว่า

6.5เครื่องรีดแผ่น 2 ลูกกลิ้ง

เครื่องจักรเหล่านี้ได้รับการออกแบบมาสำหรับแผ่นบาง โดยใช้ลูกกลิ้งเคลือบโพลียูรีเทนที่มีเส้นผ่านศูนย์กลางขนาดใหญ่เพื่อขึ้นรูปแผ่นเป็นทรงกระบอกที่มีเส้นผ่านศูนย์กลางขนาดเล็กได้อย่างรวดเร็ว เหมาะที่สุดสำหรับการผลิตแบบความเร็วสูงและเฉพาะทางที่มีความสามารถในการขึ้นรูปจำกัด

6.6เครื่องรีดแผ่นด้วยมือ

ใช้สำหรับการทำงานขนาดเล็กและวัสดุน้ำหนักเบา มีต้นทุนต่ำและใช้งานง่าย เหมาะสำหรับงานรีดพื้นฐานและการผลิตในระดับงานอดิเรก

6.7เครื่องรีดแผ่นไฮโดรลิก

เครื่องประเภทนี้ขับเคลื่อนด้วยระบบไฮดรอลิก สามารถรับน้ำหนักได้มากและให้ความแม่นยำสูง ใช้กันอย่างแพร่หลายในการผลิตขนาดใหญ่และสำหรับการรีดวัสดุที่มีความหนา

📩 ต้องการเรียนรู้เพิ่มเติมเกี่ยวกับการเลือกและกำหนดค่าเครื่องรีดแผ่นโลหะหรือไม่ ติดต่อ ALEKVS เพื่อรับคำปรึกษาจากผู้เชี่ยวชาญ!

7.0การประยุกต์ใช้งานของเครื่องรีดแผ่น

เครื่องรีดแผ่นมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ ต่อไปนี้คือการใช้งานทั่วไปบางส่วน:

- อุตสาหกรรมยานยนต์ : ใช้ในการผลิตส่วนประกอบของตัวถัง เช่น ประตู ฝากระโปรงหน้า และฝากระโปรงหลัง รวมไปถึงองค์ประกอบโครงสร้าง เช่น โครงและคาน

- อุตสาหกรรมการบินและอวกาศ: นำมาประยุกต์ใช้ในการผลิตส่วนประกอบเครื่องบิน เช่น ผิวปีก แผงลำตัวเครื่องบิน และตัวเรือนเครื่องยนต์

- อุตสาหกรรมเครื่องใช้ในบ้าน: จำเป็นสำหรับการขึ้นรูปชิ้นส่วนที่ใช้ในตู้เย็น เตาอบ และเครื่องซักผ้า เช่น ประตู ตัวเครื่อง และแผงโครงสร้าง

- อุตสาหกรรมก่อสร้าง: มีบทบาทสำคัญในการผลิตหลังคาโลหะ ผนังอาคาร และส่วนประกอบโครงสร้างอาคาร

- อุตสาหกรรมอิเล็กทรอนิกส์: ใช้สำหรับผลิตส่วนประกอบสำหรับอุปกรณ์อิเล็กทรอนิกส์ รวมถึงแผงวงจร ขั้วต่อ และกล่องโลหะที่มีความแม่นยำ

8.0วิธีการสร้างเครื่องรีดแผ่นด้วยมือโดยใช้เศษโลหะ?