- 1.0ตัวยึดจำแนกประเภทอย่างไร: ประเภทและการปรับการทำงาน

- 2.0วัสดุยึดและการเคลือบพื้นผิวช่วยเพิ่มประสิทธิภาพได้อย่างไร

- 3.0วิธีการผลิตตัวยึด: กระบวนการผลิตหลัก

- 4.0การใช้งานในอุตสาหกรรมของตัวยึด

- 5.0การวิเคราะห์ความล้มเหลวและการควบคุมคุณภาพของตัวยึด

- 6.0มาตรฐานการเลือกและการติดตั้งตัวยึด

- 7.0คำถามที่พบบ่อย (FAQ)

- 8.0บทสรุป

1.0ตัวยึดจำแนกประเภทอย่างไร: ประเภทและการปรับการทำงาน

1.1ตัวยึดแบบเกลียว: ประเภทการเชื่อมต่อมาตรฐาน

ตัวยึดแบบเกลียวได้รับการออกแบบโดยยึดตามหลักการเคลื่อนที่แบบเกลียว ซึ่งการยึดติดที่แม่นยำระหว่างเกลียวภายในและภายนอกจะทำให้เกิดการขันแน่น ตัวยึดแบบเกลียวนี้คิดเป็นสัดส่วนมากกว่า 75% ของตลาดตัวยึดทั่วโลก ครอบคลุมหมวดหมู่หลักๆ หลายประเภท ได้แก่

น็อต:

- โครงสร้างพื้นฐาน: ประกอบด้วยหัวและก้านเกลียว โดยทั่วไปใช้กับน็อต แบ่งตามระดับความแข็งแรง เช่น 4.8, 8.8, 10.9 และ 12.9 โดยระดับที่สูงกว่า 8.8 จะเป็นสลักเกลียวความแข็งแรงสูงที่ใช้ในงานหนัก

- ประเภทและการใช้งานทั่วไป:

- สลักเกลียวหัวหกเหลี่ยม: มีหัวหกเหลี่ยมและเกลียวเต็มหรือเกลียวบางส่วน สลักเกลียวเกรด 8.8 นิยมใช้กันอย่างแพร่หลายในข้อต่อโครงสร้างเหล็ก ในขณะที่สลักเกลียวเกรด 12.9 ซึ่งมีความแข็งแรงทนทานต่อแรงดึงสูง เหมาะสำหรับใช้กับเสื้อสูบและชิ้นส่วนรับน้ำหนักสูงอื่นๆ

- สลักแบบ Carriage Bolt: ออกแบบให้มีหัวกลมและคอเหลี่ยมใต้หัว ซึ่งล็อคเข้ากับวัสดุระหว่างการติดตั้งเพื่อป้องกันการหมุน เหมาะอย่างยิ่งสำหรับการยึดโครงสร้างไม้และอุปกรณ์โลหะ

- สลักเกลียวหน้าแปลน: สลักเกลียวหน้าแปลนทรงกลมพร้อมร่องฟันเลื่อยใต้หัวเพื่อกระจายน้ำหนักอย่างสม่ำเสมอโดยไม่ต้องใช้แหวนรอง นิยมใช้ในแชสซีรถยนต์และระบบท่อ ช่วยลดแรงสั่นสะเทือนได้สูงสุดถึง 50%

- สลักเกลียวและสลักเกลียวรูปตัว U: สลักเกลียวรูปตัว U ใช้สำหรับเชื่อมต่อแผ่นหนาหรือยึดฐานเครื่องจักร ในขณะที่สลักเกลียวรูปตัว U ออกแบบมาเพื่อยึดชิ้นส่วนทรงกระบอก เช่น ท่อและหลอด

สกรู:

- คุณสมบัติหลัก: สกรูไม่จำเป็นต้องใช้น็อต แตกต่างจากสลักเกลียว และสามารถขันเข้ารูเกลียวหรือรูเกลียวเองได้โดยตรง สกรูเป็นหนึ่งในอุปกรณ์ยึดที่ใช้กันอย่างแพร่หลายที่สุดในกระบวนการผลิต

- ประเภทและการใช้งานทั่วไป:

- สกรูเกลียวปล่อย: มีเกลียวแหลมเป็นรูปสามเหลี่ยมที่สามารถตัดเกลียวที่พันกันเองให้เข้ากับวัสดุต่างๆ เช่น พลาสติกหรือแผ่นเหล็กบาง เหมาะสำหรับงานประกอบที่มีน้ำหนักเบา

- สกรูเครื่องจักร: เกลียวตลอดและใช้กับรูเกลียวสำเร็จรูป ตัวอย่างเช่น สกรูเครื่องจักรหัวกลม M2.5 มักใช้ยึดแผงวงจรพิมพ์ โดยจำกัดแรงบิดไว้ที่ 0.8–1.2 นิวตันเมตร เพื่อป้องกันความเสียหาย

- สกรูหัวหกเหลี่ยม: มีหัวหกเหลี่ยมที่ลึกเข้าไปเพื่อใช้กับแรงบิดสูงในพื้นที่จำกัด เช่น แม่พิมพ์และเครื่องจักรที่มีความแม่นยำ

- สกรูสำหรับวัตถุประสงค์พิเศษ: ได้แก่ สกรูป้องกันการงัดแงะและสกรูควบคุมอุณหภูมิที่ใช้ในระบบรักษาความปลอดภัยและตู้ไฟฟ้า

สตั๊ด, น็อต และแหวนรอง:

- สตั๊ด: ชิ้นส่วนแบบไม่มีหัวที่มีเกลียวทั้งสองด้าน มีให้เลือกหลายแบบ เช่น สตั๊ดแบบเกลียวเต็มสำหรับข้อต่อแผ่นหนา และสตั๊ดปลายคู่ที่มีความยาวเท่ากันสำหรับการยึดฐาน สำหรับสภาพแวดล้อมที่มีอุณหภูมิสูง จะใช้วัสดุอย่างโลหะผสม GH4169 เพื่อความทนทานต่อการคืบคลานที่เหนือกว่า

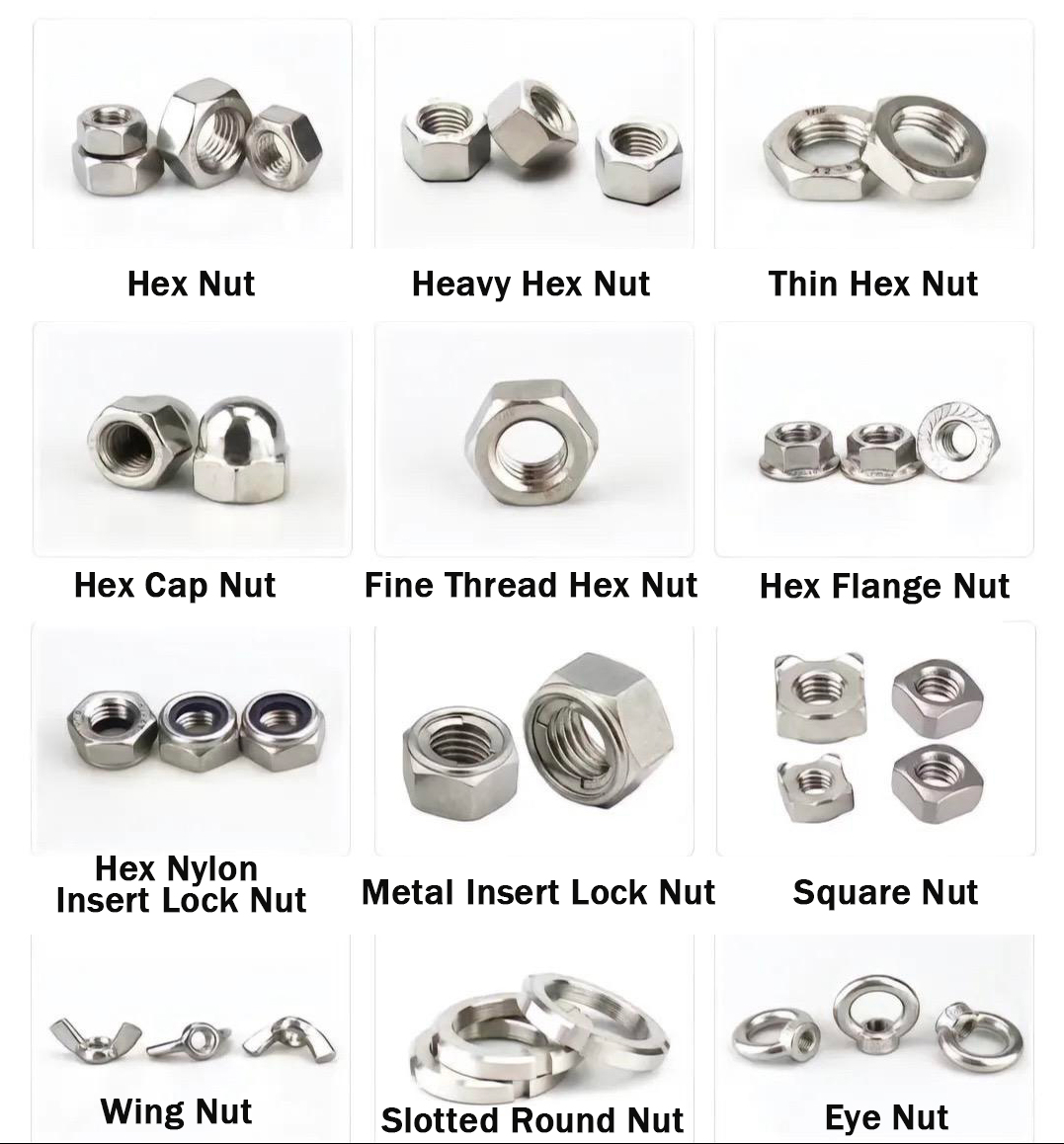

- น็อต: ขันเข้ากับสลักเกลียวด้วยเกลียวใน น็อตเหล่านี้ขึ้นอยู่กับประสิทธิภาพการล็อก ประกอบด้วยน็อตหกเหลี่ยม น็อตล็อคแบบสอดไนลอน (ทนทานต่อการสั่นสะเทือนสูงสุด 30,000 รอบโดยไม่คลายตัว) และน็อตหัวหกเหลี่ยม (ให้ทั้งการปกป้องและความสวยงาม)

- เครื่องซักผ้า: ส่วนประกอบเสริมที่มีฟังก์ชั่นหลัก:

- แหวนรองแบน: กระจายน้ำหนักของสลักเกลียวไปทั่วพื้นผิวที่กว้างขึ้น—มากถึง 5 เท่าของพื้นที่สัมผัส—ช่วยปกป้องสารเคลือบและป้องกันการบุ๋ม

- แหวนสปริง: ให้แรงอัดล่วงหน้าอย่างต่อเนื่องผ่านการเสียรูปยืดหยุ่น ทนทานต่อการคลายตัวภายใต้การสั่นสะเทือน

- แหวนปิดผนึก: ทำจากยางหรือ PTFE ช่วยให้ปิดผนึกของเหลวในข้อต่อหน้าแปลนได้ และทำงานได้ในช่วงอุณหภูมิตั้งแต่ –200°C ถึง 300°C

- แหวนล็อค: รักษาความแน่นแม้ภายใต้แรงเสียดทานหรือการสั่นสะเทือน เหมาะสำหรับการใช้งานที่แม่นยำและมีเสถียรภาพสูง

1.2ตัวยึดแบบไม่มีเกลียว: ตัวเลือกการเชื่อมต่อแบบถาวรและแบบเฉพาะ

ตัวยึดแบบไม่มีเกลียวจะอาศัยการเสียรูปเชิงกลหรือการประสานทางกายภาพมากกว่าการใช้เกลียว จึงเหมาะสำหรับงานประกอบแบบถาวรหรือแบบที่มีพื้นที่จำกัด หมวดหมู่หลักๆ ได้แก่:

ตะปูและหมุดย้ำ:

- ตะปู: ข้อต่อพื้นฐานสำหรับไม้และวัสดุเบา ชนิดทั่วไป ได้แก่:

- ตะปูกลมธรรมดา: ทำจากเหล็กกล้าคาร์บอนต่ำ เส้นผ่านศูนย์กลาง 1–6 มม. ความยาว 10–200 มม.

- ตะปูยิงผง: สามารถตอกลงบนคอนกรีตหรือเหล็กได้ทันที ช่วยเพิ่มประสิทธิภาพการสร้างโครงสร้างได้มากถึง 4 เท่าในการก่อสร้าง

- ตะปูพิเศษ เช่น ตะปูกันน้ำหรือตะปูเกลียว ออกแบบมาเพื่อตอบสนองความต้องการด้านสิ่งแวดล้อมโดยเฉพาะ

- หมุดย้ำ: สร้างรอยต่อโดยการเสียรูปของก้านระหว่างการติดตั้ง ประเภทต่างๆ ได้แก่:

- หมุดย้ำแบบแข็ง: ให้ข้อต่อที่แข็งแรง ทนทานต่อการงัดแงะ เหมาะสำหรับโครงสร้างที่สั่นสะเทือนหรือแรงกระแทก

- หมุดย้ำแบบตาบอด (POP Rivets) : ติดตั้งได้ด้านเดียว ใช้ในภายในยานยนต์และตัวเรือนอิเล็กทรอนิกส์

- หมุดย้ำหน้าแปลนขนาดใหญ่: ติดตั้งหน้าแปลนขนาดใหญ่เพื่อการกระจายน้ำหนักที่ดีขึ้นและการประกอบที่รวดเร็วยิ่งขึ้น

หมุดและสมอ:

- พิน: ผลิตด้วยค่าความคลาดเคลื่อน IT6–IT8 รับประกันความแม่นยำในการประกอบภายใน 0.01 มม. มีหลายประเภทดังนี้:

- หมุดเดือย: รักษาการจัดตำแหน่งที่แม่นยำระหว่างส่วนประกอบต่างๆ

- สปริงพิน: ทำจากเหล็กสปริงเพื่อชดเชยการจัดตำแหน่งรูที่ไม่ถูกต้อง

- หมุดเฉือน: ออกแบบมาเพื่อหักภายใต้การรับน้ำหนักเกิน ช่วยปกป้องโครงสร้างหลัก

- พุกยึด: ใช้สำหรับยึดส่วนประกอบกับพื้นผิวคอนกรีตหรืองานก่ออิฐ

- สมอเชิงกล: รวมไปถึงสมอขยาย สมอตัดใต้ และสมอสกรู ความลึกในการติดตั้งจะต้องคำนวณตามความแข็งแรงของพื้นผิว

- สารเคมียึด: ผสมแกนเกลียวเข้ากับแคปซูลเรซิน หลังจากการบ่มแล้ว พันธะจะเพิ่มความแข็งแรงในการดึงออกได้สูงกว่าสารเคมียึดแบบกลไกถึง 30% เหมาะอย่างยิ่งสำหรับการเสริมแรงแผ่นดินไหวในอาคาร

- คลิปและแคลมป์: ประกอบด้วยแหวนล็อก แหวนยึด อีคลิป และแคลมป์รัดท่อ เหมาะสำหรับการยึดติดชั่วคราวหรือกึ่งถาวรอย่างมีประสิทธิภาพในยานยนต์และอิเล็กทรอนิกส์ ข้อดีของคลิปเหล่านี้ ได้แก่ การติดตั้งที่รวดเร็ว ถอดง่าย และตำแหน่งที่เชื่อถือได้

2.0วัสดุยึดและการเคลือบพื้นผิวช่วยเพิ่มประสิทธิภาพได้อย่างไร

2.1หลักการสำคัญของการเลือกวัสดุ

วัสดุยึดต้องสมดุลระหว่างความแข็งแรง ความทนทานต่อการกัดกร่อน ความสามารถในการผลิต และความคุ้มค่า การเลือกวัสดุจะแตกต่างกันไปตามสภาพแวดล้อมการใช้งานเฉพาะ:

วัสดุเหล็ก: ตัวเลือกที่คุ้มต้นทุนที่สุดและใช้กันอย่างแพร่หลาย

- เหล็กกล้าคาร์บอนต่ำ: ใช้สำหรับสลักเกลียวเอนกประสงค์ที่ต่ำกว่าเกรด 4.8

- เหล็กกล้าคาร์บอนปานกลาง: ชุบแข็งและอบคืนตัวเพื่อผลิตสลักเกลียวเกรด 8.8 สำหรับการใช้งานโครงสร้าง

- เหล็กอัลลอยด์ (เช่น 40CrNiMoA): ช่วยให้สามารถผลิตสลักเกลียวที่มีความแข็งแรงสูงเกรด 12.9 สำหรับสภาพแวดล้อมงานหนักและความเครียดสูง

- สแตนเลสสตีล: เกรด 304/A2 มีคุณสมบัติต้านทานการกัดกร่อนที่เชื่อถือได้ในสภาพแวดล้อมที่เป็นกลาง ในขณะที่เกรด 316/A4 ที่ผสมกับโมลิบดีนัม มีคุณสมบัติต้านทานน้ำทะเลได้ดีขึ้น เหมาะสำหรับเรือเดินทะเลและแพลตฟอร์มนอกชายฝั่ง

โลหะที่ไม่ใช่เหล็ก:

- โลหะผสมอลูมิเนียม (เช่น 7075): นิยมใช้ในวิศวกรรมการบินและอวกาศเพื่อลดน้ำหนัก

- โลหะผสมไททาเนียม (เช่น TC4): ให้ความทนทานต่อการกัดกร่อนและความเข้ากันได้ทางชีวภาพที่ยอดเยี่ยม ใช้ในเครื่องยนต์เครื่องบินและอุปกรณ์ปลูกถ่ายทางการแพทย์

- โลหะผสมทองแดง: ทองเหลือง (H62) เหมาะอย่างยิ่งสำหรับการใช้งานด้านการนำไฟฟ้า ในขณะที่ทองแดง (QAl9-4) มีประสิทธิภาพดีในการประกอบชิ้นส่วนที่ทนทานต่อการสึกหรอ

- วัสดุที่ไม่ใช่โลหะ: พลาสติกวิศวกรรม เช่น ไนลอน 66 (สำหรับฉนวนไฟฟ้า) และ PTFE (สำหรับป้องกันการกัดกร่อนทางเคมี) ได้รับความนิยมใช้กันอย่างแพร่หลาย วัสดุผสมเสริมคาร์บอนไฟเบอร์มีข้อได้เปรียบด้านน้ำหนักเบาอย่างมากสำหรับ UAV ขั้นสูงและยานยนต์พลังงานใหม่

เหล็กที่ผ่านการบำบัดพิเศษ:

- เหล็กชุบสังกะสีแบบไฟฟ้า: ออกแบบมาสำหรับการใช้งานภายในอาคาร โดยให้การป้องกันการกัดกร่อนขั้นพื้นฐาน

- เหล็กชุบสังกะสีแบบจุ่มร้อน: ให้การเคลือบสังกะสีที่หนากว่าและทนต่อการกัดกร่อนได้สูงกว่าถึง 3 เท่า เหมาะสำหรับสภาพแวดล้อมกลางแจ้ง

- เหล็กชุบนิกเกิลและโครเมียม: มอบพื้นผิวที่ขัดเงาและสวยงาม เหมาะสำหรับส่วนประกอบที่มองเห็นหรือสวยงาม

2.2กระบวนการปรับสภาพพื้นผิว: กุญแจสำคัญในการเพิ่มประสิทธิภาพ

การบำบัดพื้นผิวช่วยปรับปรุงความทนทาน ความต้านทานการกัดกร่อน และความน่าเชื่อถือทางกลของตัวยึดภายใต้เงื่อนไขการบริการต่างๆ ได้อย่างมีนัยสำคัญ

การบำบัดป้องกันการกัดกร่อน:

- การชุบสังกะสีด้วยไฟฟ้า: ความหนาของการเคลือบ 5–15 μm ตัวเลือกที่คุ้มต้นทุนสำหรับการใช้งานภายในอาคาร

- การชุบสังกะสีแบบจุ่มร้อน: ความหนาของการเคลือบ 50–100 μm ให้ความทนทานต่อการกัดกร่อนมากกว่าการชุบด้วยไฟฟ้าถึงสามเท่า มาตรฐานสำหรับโครงสร้างเหล็กกลางแจ้ง

- การเคลือบแบบ Dacromet: ฟิล์มสังกะสี-โครเมียม หนา 6–8 μm ทนทานต่อการพ่นเกลือได้นานกว่า 500 ชั่วโมง โดยไม่มีความเสี่ยงต่อการเปราะจากไฮโดรเจน เหมาะสำหรับสลักเกลียวที่มีความแข็งแรงสูง

- การฟอสเฟต: สร้างชั้นการแปลงฟอสเฟตที่ช่วยเพิ่มการยึดเกาะของสี มักใช้กับตัวยึดตัวถังรถยนต์

- การรักษาเชิงฟังก์ชัน:

- การไนไตรดิ้ง: สร้างชั้นการแพร่กระจายไนโตรเจนที่แข็งตัวบนพื้นผิวเกลียวที่มีความแข็งเกิน HV800 ช่วยเพิ่มความทนทานต่อการสึกหรอและยืดอายุการใช้งานของตัวยึดได้ 2–3 เท่า

- การเคลือบสารหล่อลื่น: การใช้โมลิบดีนัมไดซัลไฟด์หรือ PTFE บนเกลียวจะช่วยลดแรงบิดในการขันและป้องกันการสึกกร่อน โดยเฉพาะอย่างยิ่งสำหรับตัวยึดสแตนเลส

- ออกซิเดชันสีดำ: ผลิตฟิล์มออกไซด์เหล็กบางๆ ที่ช่วยป้องกันการกัดกร่อนเล็กน้อยและให้รูปลักษณ์ตกแต่งสีเข้ม มักใช้กับด้ามจับเครื่องมือและพื้นผิวฮาร์ดแวร์

3.0วิธีการผลิตตัวยึด: กระบวนการผลิตหลัก

3.1กระบวนการขึ้นรูปพลาสติก: วิธีการหลักสำหรับการผลิตจำนวนมาก

- การตีขึ้นรูปเย็น: กระบวนการนี้ดำเนินการที่อุณหภูมิห้อง โดยการขึ้นรูปโลหะเปล่าภายใต้แรงดันสูงผ่านขั้นตอนการตัด → การขึ้นรูป → การรีดเกลียว การไหลของเกรนโลหะอย่างต่อเนื่องช่วยเพิ่มความแข็งแรงแรงดึงได้ 15–20% เมื่อเทียบกับชิ้นส่วนที่ผ่านการกลึง ในขณะที่อัตราการใช้วัสดุสูงกว่า 95% การตีขึ้นรูปเย็นเหมาะอย่างยิ่งสำหรับสลักเกลียวและสกรูที่มีขนาดต่ำกว่า M16 ทำให้มีกำลังการผลิตสูงสุด 100,000 ชิ้นต่อชั่วโมงต่อสายการผลิต ก่อนการตีขึ้นรูป โลหะเปล่าต้องผ่านการอบอ่อนแบบทรงกลมเพื่อลดความแข็งและเพิ่มความสามารถในการขึ้นรูป

- การตีขึ้นรูปร้อน: กระบวนการนี้เกี่ยวข้องกับการให้ความร้อนแก่แท่งโลหะที่อุณหภูมิ 1100–1250°C ซึ่งสูงกว่าอุณหภูมิการตกผลึกใหม่ของเหล็ก จากนั้นจึงขึ้นรูปภายใต้ความดัน วิธีนี้เหมาะสำหรับตัวยึดที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ (M20 ขึ้นไป) หรือตัวยึดที่มีความแข็งแรงสูง ช่วยให้สามารถขึ้นรูปรูปทรงหัวที่ซับซ้อนได้ การควบคุมความเย็นเป็นสิ่งสำคัญอย่างยิ่งเพื่อป้องกันการเกิดเกรนหยาบ และจำเป็นต้องมีการชุบแข็งและการอบคืนตัวเพื่อฟื้นฟูคุณสมบัติเชิงกลให้เหมาะสมที่สุด

3.2เทคโนโลยีการตัดเฉือนและการผลิตขั้นสูง

- กระบวนการตัดเฉือน: ดำเนินการบนเครื่องกลึงและเครื่องกัด ซึ่งเกี่ยวข้องกับการกลึง → การกัด → การทำเกลียว (การตัดหรือการรีด) กระบวนการนี้มีความยืดหยุ่นและความแม่นยำสูง จึงเหมาะอย่างยิ่งสำหรับตัวยึดที่ไม่ได้มาตรฐานหรือแบบสั่งทำพิเศษ (เช่น สลักเกลียวที่มีรูปร่างหัวพิเศษ) อย่างไรก็ตาม เนื่องจากประสิทธิภาพของวัสดุต่ำและความเร็วในการประมวลผลที่ช้า จึงมักถูกสงวนไว้สำหรับการใช้งานจำนวนน้อยหรืองานที่ต้องการความแม่นยำสูง เช่น ตัวยึดเกลียวเกรดอากาศยานที่ต้องการความคลาดเคลื่อนเชิงมิติภายใน ±0.005 มม.

- เทคโนโลยีขั้นสูง:

- การพิมพ์ 3 มิติ: ช่วยให้สามารถผลิตรูปทรงของตัวยึดที่ซับซ้อนได้อย่างครบวงจร ตัวอย่างเช่น ตัวป้องกันสลักที่พิมพ์ 3 มิติด้วยเทอร์โมพลาสติกโพลียูรีเทน (TPU) ที่พัฒนาขึ้นสำหรับแหล่งน้ำมัน Jiangsu Oilfield ช่วยลดอัตราการกัดกร่อนของสลักภายนอกอาคารจาก 85% ให้ต่ำกว่า 10%

- การรีดเกลียว: ใช้เครื่องรีดเกลียวเพื่อขึ้นรูปโลหะเปล่าที่อุณหภูมิห้อง ด้วยการควบคุมความเร็วลูกกลิ้ง อัตราป้อน และแรงดัน จึงสามารถขึ้นรูปเกลียวที่มีค่าความคลาดเคลื่อน IT6 และความหยาบผิวต่ำกว่า Ra0.8 ไมโครเมตร ตัวยึดเกลียว MJ เกรดอากาศยานที่ผลิตด้วยกระบวนการนี้ มีอายุการใช้งานยาวนานกว่า 130,000 รอบ ซึ่งสูงกว่าอายุการใช้งาน 50,000 รอบ ซึ่งเป็นอายุการใช้งานทั่วไปของชิ้นส่วนเกลียวตัด

4.0การใช้งานในอุตสาหกรรมของตัวยึด

4.1อุปกรณ์การบินและอวกาศและพลังงานใหม่

- ภาคการบินและอวกาศ: ตัวยึดในงานการบินและอวกาศต้องการความแม่นยำสูงและการออกแบบที่มีน้ำหนักเบา ซึ่งทุกกรัมล้วนสำคัญ ตัวยึดแบบเกลียว MJ รุ่นล่าสุดใช้ซูเปอร์อัลลอยนิกเกิล GH4169 หรือโลหะผสมไทเทเนียม TC4 ซึ่งมีความแข็งแรงดึง 1300–1550 MPa และ 1100–1250 MPa ตามลำดับ เมื่อใช้ร่วมกับน็อตล็อคอัตโนมัติ สลักเกลียวเหล่านี้สามารถทนต่อการสั่นสะเทือนได้สูงสุด 30,000 รอบโดยไม่คลายตัว ตัวยึดแต่ละตัวต้องผ่านการทดสอบการพ่นเกลือเป็นเวลา 720 ชั่วโมง และการทดสอบความต้านทานเชื้อราเป็นเวลา 30 วัน จึงมั่นใจได้ถึงความน่าเชื่อถือภายใต้สภาวะแวดล้อมที่รุนแรง

อุปกรณ์พลังงานใหม่:

- พลังงานลม: โดยทั่วไปแล้ว สลักเกลียวเชื่อมต่อเสาทำจากเหล็กกล้าอัลลอยด์ความแข็งแรงสูงเกรด 10.9 เคลือบ Dacromet ซึ่งออกแบบมาเพื่ออายุการใช้งาน 20 ปี การติดตั้งกังหันลมนอกชายฝั่งจำเป็นต้องเคลือบฟลูออโรคาร์บอนเพิ่มเติมเพื่อให้ทนทานต่อละอองเกลือได้นานกว่า 1,000 ชั่วโมง

- โซลาร์เซลล์: ตัวยึดระบบติดตั้งโดยทั่วไปผลิตจากสแตนเลส 316 หรือเหล็กกล้าคาร์บอนชุบสังกะสีแบบจุ่มร้อน จับคู่กับแหวนล็อกเพื่อป้องกันการคลายตัวที่เกิดจากการขยายตัวและการหดตัวเนื่องจากความร้อน ในระบบติดตามแสงอาทิตย์ ตัวยึดแบบหล่อลื่นตัวเองเป็นที่นิยมเพื่อลดแรงเสียดทานและความถี่ในการบำรุงรักษา

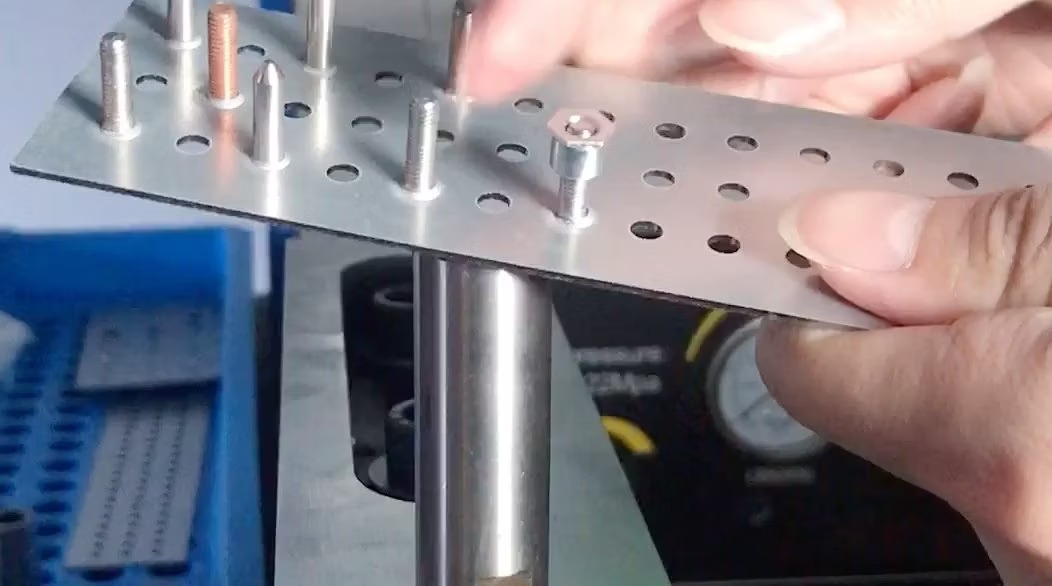

4.2วิศวกรรมการผลิตยานยนต์และการก่อสร้าง

- อุตสาหกรรมยานยนต์: รถยนต์นั่งส่วนบุคคลหนึ่งคันโดยทั่วไปจะมีตัวยึด 2,000-3,000 ตัว สลักเกลียวฝาสูบที่ทำจากเหล็กกล้าอัลลอยเกรด 12.9 จะถูกขันให้แน่นโดยใช้วิธีแรงบิด-มุม เพื่อให้มั่นใจถึงการปิดผนึกที่เชื่อถือได้ ในสายการประกอบอัตโนมัติ เครื่องใส่ตัวยึดมีบทบาทสำคัญ ซึ่งประกอบด้วยชุดควบคุมตำแหน่งด้วยภาพและชุดขันที่ควบคุมด้วยเซอร์โว แต่ละชุดสามารถประกอบตัวยึดได้ 1,200-1,500 ตัวต่อชั่วโมง ช่วยลดต้นทุนแรงงานและข้อผิดพลาดในการประกอบได้อย่างมาก ระบบดังกล่าวถูกนำมาใช้อย่างแพร่หลายสำหรับแผงประตูและชุดแบตเตอรี่รถยนต์ไฟฟ้า

- วิศวกรรมก่อสร้าง: โครงสร้างเหล็กสูงใช้สลักเกลียว M24 เกรด 10.9 ซึ่งแต่ละอันสามารถรับแรงดึงได้ 150 kN สำหรับสะพานขนาดใหญ่ เช่น สะพานข้ามแม่น้ำแยงซี สลักเกลียวยึดทำจากเหล็กกล้าอัลลอยด์ที่ทนทานต่อการกัดกร่อน โดยมีความลึกของการฝังมากกว่า 25 เท่าของเส้นผ่านศูนย์กลางของสลักเกลียว เพื่อให้มั่นใจได้ถึงความทนทานต่อการดึงออกอย่างแข็งแกร่ง

5.0การวิเคราะห์ความล้มเหลวและการควบคุมคุณภาพของตัวยึด

5.1โหมดความล้มเหลวทั่วไปและสาเหตุหลัก

5.2การวิเคราะห์ความล้มเหลวและการควบคุมคุณภาพ

5.3แนวโน้มการพัฒนาอัจฉริยะของตัวยึด

6.0มาตรฐานการเลือกและการติดตั้งตัวยึด

6.1ปัจจัยสำคัญในการเลือกตัวยึดทางวิทยาศาสตร์

6.2มาตรฐานการติดตั้งและการดำเนินงานที่สำคัญ

7.0คำถามที่พบบ่อย (FAQ)

- ระดับความแข็งแรงของตัวยึดหมายถึงอะไร?

- ระดับความแข็งแรงแสดงด้วยตัวเลขสองตัว ตัวอย่างเช่น เกรด 8.8 หมายถึง ความแข็งแรงแรงดึงที่กำหนด ≥ 800 MPa และอัตราส่วนคราก ≥ 0.8 กล่าวคือ ความแข็งแรงคราก ≥ 640 MPa

- จะป้องกันการกัดกร่อนแบบกัลวานิกระหว่างตัวยึดได้อย่างไร

- มีสามวิธีหลัก:

- ใช้ตัวยึดที่ทำจากวัสดุที่มีศักยภาพอิเล็กโทรดคล้ายกัน

- ติดตั้งแหวนรองฉนวนระหว่างโลหะต่างชนิด

- ใช้สารป้องกันแคโทดิกหรือสารเคลือบป้องกันการกัดกร่อนบนตัวยึด

- ความแตกต่างหลักระหว่างสลักเกลียวและสกรูคืออะไร?

- สลักเกลียวต้องใช้น็อตในการประกอบและเหมาะสำหรับข้อต่อรับน้ำหนักแบบถอดได้ ในทางกลับกัน สกรูจะถูกขันเข้ากับรูเกลียวโดยตรงและไม่จำเป็นต้องใช้น็อต จึงเหมาะอย่างยิ่งสำหรับงานเบาหรือการเชื่อมต่อแบบตายตัว

- เหตุใดสลักเกลียวที่มีความแข็งแรงสูงจึงต้องผ่านการบำบัดด้วยการกำจัดไฮโดรเจน?

- ระหว่างการทำความสะอาดด้วยกรดและการชุบด้วยไฟฟ้า สลักเกลียวที่มีความแข็งแรงสูงอาจดูดซับอะตอมไฮโดรเจนที่สะสมในบริเวณที่มีความเข้มข้นของแรงเค้น ทำให้เกิดการเปราะของไฮโดรเจน การบำบัดด้วยดีไฮโดรจีเนชันจะกำจัดอะตอมเหล่านี้ออกไป เพื่อป้องกันความเสียหายก่อนเวลาอันควร

- อะไรที่ทำให้ Smart Bolts แตกต่างจากแบบดั้งเดิม?

- สลักเกลียวอัจฉริยะผสานรวมโมดูลการตรวจจับและการสื่อสาร ช่วยให้สามารถตรวจสอบและส่งข้อมูลพรีโหลดและแรงดึงได้แบบเรียลไทม์ สลักเกลียวอัจฉริยะเปลี่ยนตัวยึดจากตัวรับโหลดแบบพาสซีฟเป็นองค์ประกอบการตรวจจับแบบแอคทีฟ ซึ่งทำหน้าที่เป็นโหนดสำคัญในอินเทอร์เน็ตออฟธิงส์เชิงอุตสาหกรรม (IIoT)

- ควรเลือกแหวนรองในข้อต่อหน้าแปลนอย่างไร?

- การเลือกขึ้นอยู่กับอุณหภูมิ ความดัน และคุณสมบัติทางเคมีของตัวกลาง:

- แรงดัน/อุณหภูมิต่ำ → ปะเก็นยาง

- แรงดันปานกลาง/อุณหภูมิ → ปะเก็นยางใยหิน

- แรงดันสูง/อุณหภูมิสูง → ปะเก็นเกลียวโลหะ

- ความแตกต่างที่มองเห็นได้ระหว่างการแตกของวัสดุจากความล้าและการแตกแบบเปราะในตัวยึดคืออะไร?

- กระดูกหักจากความเมื่อยล้า: แสดงให้เห็นรอยเส้นและต้นกำเนิดของความเมื่อยล้าที่มองเห็นได้ด้วยลักษณะสีเทาอมฟ้า

- รอยแตกแบบเปราะ: แสดงให้เห็นพื้นผิวผลึกที่แบนราบพร้อมการเสียรูปพลาสติกน้อยที่สุด

- ข้อดีและข้อจำกัดของการพิมพ์ตัวยึดแบบ 3 มิติคืออะไร

- ข้อดี: เปิดใช้งานรูปทรงเรขาคณิตที่ซับซ้อน การออกแบบที่กำหนดเอง และการใช้ประโยชน์ของวัสดุสูง

- ข้อจำกัด: ต้นทุนที่สูงขึ้น ประสิทธิภาพการผลิตที่ต่ำลง และการตกแต่งพื้นผิวที่มักต้องผ่านการประมวลผลภายหลัง

- เครื่องใส่ตัวยึดอัตโนมัติมีข้อดีและการใช้งานอย่างไร?

- ข้อได้เปรียบหลักคือระบบอัตโนมัติขั้นสูง ด้วยการกำหนดตำแหน่งด้วยสายตาและการควบคุมเซอร์โว เครื่องจักรจึงรับประกันการป้อน การจัดตำแหน่ง และการขันที่แม่นยำ สามารถประกอบตัวยึดได้ 1,200-1,500 ชิ้นต่อชั่วโมง ช่วยลดความผิดพลาดด้านแรงงานได้อย่างมาก การใช้งานทั่วไป ได้แก่ การผลิตยานยนต์ โดยเฉพาะอย่างยิ่งในแผงประตูและตัวเรือนแบตเตอรี่

8.0บทสรุป

ตัวยึดคือรากฐานอันเล็กจิ๋วของอุตสาหกรรมสมัยใหม่ พัฒนาจากตัวเชื่อมต่อพื้นฐานสู่ส่วนประกอบการตรวจจับอัจฉริยะในระบบการผลิตอัจฉริยะ ตั้งแต่หมุดย้ำบรอนซ์จากงานฝีมือโบราณไปจนถึงสลักเกลียวอัจฉริยะระดับอุตสาหกรรมการบินและอวกาศ ความก้าวหน้าทางเทคโนโลยีแต่ละขั้นล้วนผลักดันประสิทธิภาพและความน่าเชื่อถือของอุปกรณ์ให้ก้าวไปอีกขั้น

ในการผลิตขั้นสูง ตัวยึดถือเป็นตัวชี้วัดสำคัญที่บ่งบอกถึงศักยภาพทางอุตสาหกรรม ยกตัวอย่างเช่น ตัวยึดแบบเกลียว MJ สำหรับอากาศยานในปัจจุบันมีอายุการใช้งานยาวนานกว่า 130,000 รอบ ขณะที่สลักเกลียวอัจฉริยะแบบพาสซีฟไร้สายช่วยให้การตรวจสอบมีความน่าเชื่อถือในสภาพแวดล้อมที่รุนแรง นอกจากนี้ เทคโนโลยีการพิมพ์ 3 มิติยังช่วยให้สามารถออกแบบกระบวนการผลิตตามความต้องการและมีน้ำหนักเบาได้อีกด้วย

จากมุมมองทางวิศวกรรม การออกแบบและการใช้งานตัวยึดก่อให้เกิดระบบนิเวศทางเทคนิคที่สมบูรณ์: การคัดเลือกทางวิทยาศาสตร์วางรากฐาน การผลิตที่แม่นยำรับรองคุณภาพ การติดตั้งมาตรฐานรับประกันความเสถียร และการวิเคราะห์ความล้มเหลวขับเคลื่อนการปรับปรุงอย่างต่อเนื่อง

เมื่อมองไปข้างหน้า ด้วยการบูรณาการอย่างต่อเนื่องของการตรวจจับอัจฉริยะ วัสดุสีเขียว และเทคโนโลยีน้ำหนักเบา ตัวยึดจะไม่ใช่แค่องค์ประกอบการเชื่อมต่ออีกต่อไป แต่จะทำหน้าที่เป็น "จุดสิ้นสุดของระบบประสาท" ของการผลิตอัจฉริยะ โดยเชื่อมต่อไม่เพียงแต่โครงสร้างเท่านั้น แต่ยังรวมถึงข้อมูลและปัญญาประดิษฐ์ของยุคอุตสาหกรรม 4.0 อีกด้วย

อ้างอิง

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?