Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as เครื่องตัดเลเซอร์ท่อ, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

เพื่อให้เข้าใจกระบวนการตัดโลหะอย่างถ่องแท้ จำเป็นต้องวิเคราะห์จากสามแง่มุมหลักดังนี้: องค์ประกอบการตัด พารามิเตอร์การตัด และรูปทรงเรขาคณิตของชั้นการตัด.

1.0องค์ประกอบการตัดในการตัดโลหะคืออะไร

การตัดโลหะหมายถึงกระบวนการขึ้นรูปชิ้นงานโดยใช้เครื่องมือตัดในการเคลื่อนที่ตัดกับชิ้นงานบนเครื่องมือกล ทำให้วัสดุส่วนเกินถูกกำจัดออกไปในรูปของเศษโลหะ เครื่องมือกลทั่วไปได้แก่ เครื่องกลึง เครื่องกัด เครื่องเจาะ และเครื่องคว้าน

องค์ประกอบพื้นฐานของการตัดโลหะส่วนใหญ่ประกอบด้วย:

- การเคลื่อนไหวแบบตัด: รวมถึงการเคลื่อนที่หลักและการเคลื่อนที่ป้อนชิ้นงาน (ตัวอย่างเช่น การหมุนชิ้นงานเป็นการเคลื่อนที่หลักในเครื่องกลึง ในขณะที่การหมุนเครื่องมือเป็นการเคลื่อนที่หลักในเครื่องกัดหรือเครื่องเจาะ)

- พารามิเตอร์การตัด

- ชั้นตัดและพารามิเตอร์ทางเรขาคณิตของมัน

องค์ประกอบเหล่านี้โดยรวมแล้วจะเป็นตัวกำหนดประสิทธิภาพการตัด ความแม่นยำในการกลึง และอายุการใช้งานของเครื่องมือ

สรุป: องค์ประกอบการตัดเป็นพื้นฐานทางทฤษฎีสำหรับการวิเคราะห์กระบวนการตัด การเลือกพารามิเตอร์การตัด และการเพิ่มประสิทธิภาพกลยุทธ์การตัดเฉือนในเครื่องมือกลประเภทต่างๆ

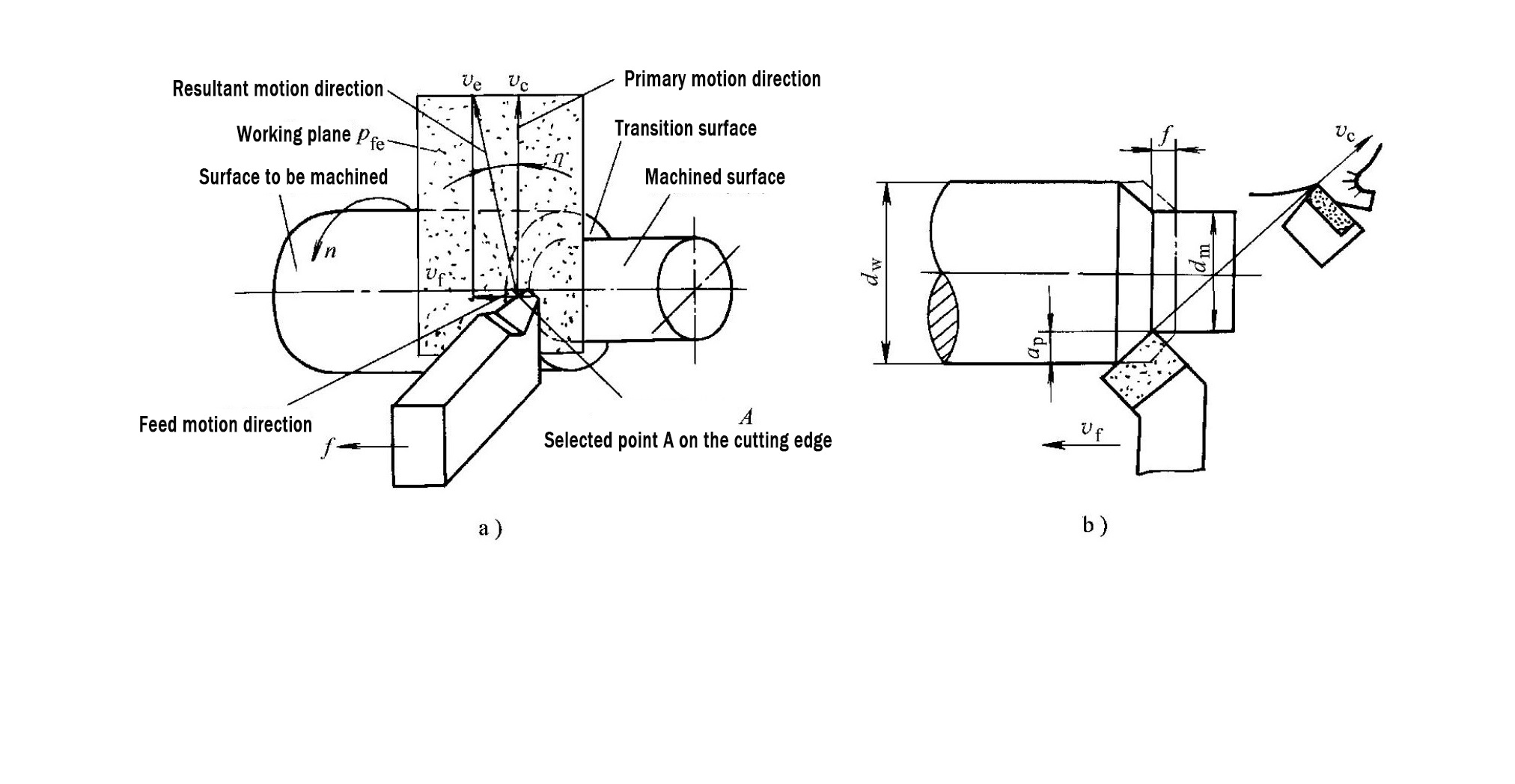

2.0การจำแนกประเภทพื้นผิวชิ้นงานในกระบวนการตัด

ในระหว่างกระบวนการตัด พื้นผิวของชิ้นงานไม่ได้อยู่นิ่ง แต่เปลี่ยนแปลงอย่างต่อเนื่องเมื่อวัสดุถูกกำจัดออกไป ปรากฏการณ์นี้พบได้ทั่วไปในกระบวนการตัดโลหะทุกประเภท และโดยทั่วไปแล้วพื้นผิวจะถูกแบ่งออกเป็นสามประเภท:

- พื้นผิวที่ผ่านการกลึง: พื้นผิวที่ถูกตัดด้วยเครื่องมือแล้ว ซึ่งจะกำหนดขนาดสุดท้ายหรือขนาดระหว่างกลางของชิ้นงาน

- พื้นผิวที่จะทำการกลึง: พื้นผิวที่ยังไม่ถูกตัดและจะถูกกำจัดออกไปโดยชั้นการตัดถัดไป

- พื้นผิวเปลี่ยนผ่าน: พื้นผิวที่กำลังถูกสร้างขึ้นโดยคมตัดในขณะนี้ ซึ่งจะถูกกำจัดออกไปอีกในการตัดหรือรอบถัดไป

สรุป: ชั้นการตัดอยู่ระหว่างพื้นผิวที่จะทำการกลึงและพื้นผิวที่กลึงเสร็จแล้ว ในขณะที่พื้นผิวเปลี่ยนผ่านทำหน้าที่เป็นส่วนเชื่อมต่อแบบไดนามิกที่เชื่อมต่อทั้งสองเข้าด้วยกัน

3.0Feed และ Feed Rate คืออะไร

3.1ให้อาหาร

อัตราการป้อน (Feed) หมายถึงระยะการเคลื่อนที่ของเครื่องมือเทียบกับชิ้นงานในทิศทางการป้อน และสะท้อนถึง "ความหนาแน่น" ของการกำจัดวัสดุในระหว่างการตัด คำจำกัดความของอัตราการป้อนจะแตกต่างกันเล็กน้อยขึ้นอยู่กับประเภทของเครื่องจักร:

- อัตราป้อนต่อรอบ:

$$

f \text{ (มม./ร)}

$$

ส่วนใหญ่ใช้สำหรับเครื่องกลึงและเครื่องเจาะรู

- ปริมาณอาหารต่อซี่:

$$

f_z \text{ (มม./ฟัน)}

$$

Commonly used for multi-tooth tools on milling machines, เครื่องเจาะ, and reamers.

ตัวอย่างเช่น ในการกลึงภายนอกบนเครื่องกลึง การป้อนชิ้นงาน

$$

ฉ

$$

แสดงถึงระยะทางตามแนวแกนที่เครื่องมือเคลื่อนที่ไปในระหว่างการหมุนครบหนึ่งรอบของชิ้นงาน

3.2อัตราการป้อน

อัตราการป้อน คือความเร็วขณะใดขณะหนึ่งของจุดที่เลือกบนคมตัดเมื่อเทียบกับชิ้นงานในทิศทางการป้อน และแสดงเป็นหน่วยมิลลิเมตรต่อนาที

$$

v_f = f ⋅ n = z ⋅ n ⋅ f_z

$$

ที่ไหน:

– \(v_f\) คืออัตราการป้อน

– f คืออัตราการป้อนต่อรอบ

– \(f_z\) คือระยะป้อนต่อฟันแต่ละซี่

– n คือความเร็วรอบของแกนหมุน (รอบ/นาที)

– \(z\) คือจำนวนฟันตัด

การตีความทางวิศวกรรม: เมื่อเงื่อนไขอื่นๆ ยังคงเหมือนเดิม การเพิ่มอัตราป้อนจะทำให้ความหนาของชั้นตัดเพิ่มขึ้น ส่งผลให้แรงตัดสูงขึ้นและภาระของเครื่องมือมากขึ้น

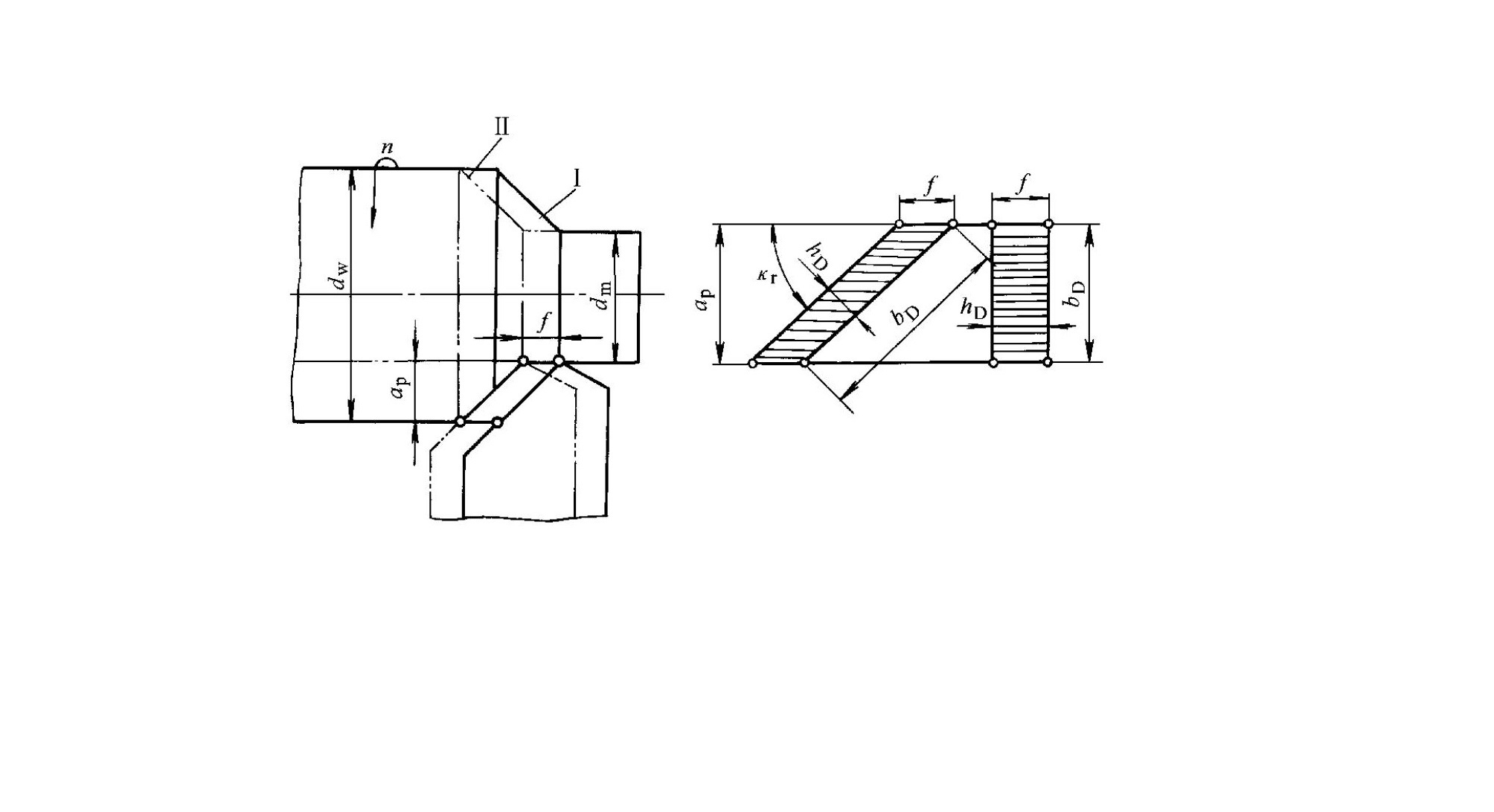

4.0ความลึกของการตัดคืออะไร

ความลึกของการตัด หมายถึง ความลึกของการตัดที่วัดผ่านจุดที่เลือกบนคมตัด ซึ่งตั้งฉากกับระนาบการทำงาน หน่วยเป็นมิลลิเมตร และคำจำกัดความจะขึ้นอยู่กับวิธีการตัดเฉือน

4.1วิธีการคำนวณทั่วไป

- การกลึงภายนอกบนเครื่องกลึง:

$$

a_p = \frac{d_w – d_m}{2}

$$

- งานที่น่าเบื่อ:

สูตรเดียวกันนี้ใช้ได้ โดยสลับตำแหน่งระหว่าง (d_w) และ (d_m) - การโม่:

ความลึกของการตัดโดยทั่วไปหมายถึงความลึกในการสัมผัสในแนวตั้งของเครื่องมือกับชิ้นงาน - การตัดแผ่นโลหะ:

ความลึกของการตัดสัมพันธ์กับความหนาของแผ่นวัสดุที่ถูกตัดในการตัดครั้งเดียว

ที่ไหน:

– \(a_p\) คือความลึกของการตัด

– d_w คือเส้นผ่านศูนย์กลางของพื้นผิวที่จะทำการกลึง

– dm คือเส้นผ่านศูนย์กลางของพื้นผิวที่ผ่านการกลึง

การตีความทางวิศวกรรม: ในการตัดเฉือนหยาบ การเพิ่มขึ้น

$$

เอ_พี

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0สรุป: เหตุใดการทำความเข้าใจชั้นการตัดจึงมีความสำคัญ

พารามิเตอร์การตัดจะกำหนดรูปทรงเรขาคณิตของชั้นการตัด และพารามิเตอร์ของชั้นการตัดจะส่งผลโดยตรงต่อประสิทธิภาพโดยรวมของเครื่องจักรแปรรูปโลหะ

ปัจจัยสำคัญที่ส่งผลกระทบ ได้แก่ ขนาดของแรงตัด อุณหภูมิในการตัด การสึกหรอและอายุการใช้งานของเครื่องมือ และคุณภาพของพื้นผิวที่ผ่านการกลึง

การเลือกพารามิเตอร์การตัดอย่างมีเหตุผลจะต้องอาศัยความเข้าใจอย่างชัดเจนเกี่ยวกับลักษณะพื้นฐานของชั้นการตัด

6.0คำถามที่พบบ่อยเกี่ยวกับการตัดโลหะ (FAQ)

คำถามที่ 1: พารามิเตอร์การตัดใดที่มีผลกระทบมากที่สุดต่ออายุการใช้งานของเครื่องมือ?

A: ความเร็วในการตัดมีอิทธิพลมากที่สุดต่ออายุการใช้งานของเครื่องมือ เนื่องจากส่งผลโดยตรงต่ออุณหภูมิในการตัดและกลไกการสึกหรอ

$$

v_c = \frac{\pi dn}{1000}

$$

Q2: การเพิ่มอัตราป้อนวัสดุจะช่วยเพิ่มประสิทธิภาพการตัดเฉือนได้เสมอหรือไม่?

A: ไม่ครับ แม้ว่าการป้อนวัสดุด้วยอัตราที่สูงขึ้นจะช่วยเพิ่มอัตราการกำจัดวัสดุ แต่ก็ทำให้แรงตัดและภาระของเครื่องมือเพิ่มขึ้นด้วย ซึ่งอาจลดอายุการใช้งานของเครื่องมือหรือคุณภาพของพื้นผิวได้

Q3: พารามิเตอร์ของชั้นการตัดมีผลต่อความเรียบของพื้นผิวอย่างไร?

A: โดยทั่วไปแล้ว ความหนาของชั้นตัดที่มากขึ้นจะเพิ่มแรงตัดและการสั่นสะเทือน ซึ่งอาจทำให้คุณภาพผิวงานลดลง การปรับให้เหมาะสม

$$

f \text{ และ } a_p

$$

ช่วยสร้างสมดุลระหว่างประสิทธิภาพและคุณภาพของพื้นผิว