- 1.0การกลิ้งแผ่นคืออะไร?

- 2.0ภาพรวมของเทคนิคการรีดแผ่น: วิธีการและการใช้งาน

- 3.0กระบวนการรีดแผ่น: คู่มือทีละขั้นตอนสำหรับการดัดโลหะ

- 4.0สามขั้นตอนสำคัญของการรีดแผ่น: การดัดล่วงหน้า การรีด และการดัดหลัง

- 5.0กระบวนการเครื่องรีดแผ่น 3 ลูกกลิ้ง: การทำงานด้วยการบีบครั้งเดียว

- 6.0กระบวนการเครื่องรีดแผ่น 4 ลูกกลิ้ง

- 7.0เทคนิคสำคัญสำหรับการรีดแผ่นเหล็กขนาดกลางและหนา

1.0การกลิ้งแผ่นคืออะไร?

การรีดแผ่นโลหะเป็นกระบวนการขึ้นรูปโลหะที่ขึ้นรูปแผ่นโลหะแบนเป็นทรงกระบอก กรวย วงรี หรือส่วนโค้งอื่นๆ ซึ่งทำได้โดยส่งแผ่นโลหะผ่านชุดลูกกลิ้งที่ใช้แรงกดอย่างต่อเนื่องและควบคุมได้ เพื่อดัดวัสดุให้เป็นรูปทรงที่ต้องการทีละน้อย

กระบวนการนี้ใช้กันอย่างแพร่หลายในการผลิตภาชนะรับแรงดัน ท่อส่งน้ำมันและก๊าซ ตัวเรือ คานและเสาโครงสร้าง และโครงอุปกรณ์อุตสาหกรรม การรีดแผ่นโลหะเป็นวิธีการที่นิยมใช้ในงานผลิตหนักหลายประเภท เนื่องจากมีประสิทธิภาพ ความสม่ำเสมอ และความสามารถในการขึ้นรูป

1.1ประเภททั่วไปของเครื่องรีดแผ่น

| พิมพ์ | คุณสมบัติและการใช้งาน |

| โรลจานทรงปิรามิด | การออกแบบที่เรียบง่าย เหมาะสำหรับการรีดแผ่นเหล็กหนาปานกลางมาตรฐาน |

| สมมาตรสามม้วน | ใช้กันอย่างแพร่หลายสำหรับความต้องการอุตสาหกรรมทั่วไป ให้ความสมดุลระหว่างต้นทุนและประสิทธิภาพ |

| โรลเพลทสี่ม้วน | ความแม่นยำสูงกว่า ช่วยให้สามารถดัดและรีดล่วงหน้าได้โดยอัตโนมัติในครั้งเดียว |

| เครื่องรีดแผ่น CNC | เหมาะสำหรับงานที่มีปริมาณมากและทำซ้ำได้ ช่วยให้ควบคุมด้วยโปรแกรมได้ |

หนังสือแนะนำ:เครื่องรีดแผ่นคืออะไร หลักการทำงานและการใช้งาน

1.2ข้อดีของการรีดแผ่น

- การผลิตที่มีประสิทธิภาพ

การรีดแบบอัตโนมัติให้ผลลัพธ์ที่รวดเร็วและสม่ำเสมอมากกว่าการขึ้นรูปด้วยมือ - การประหยัดวัสดุ

ลดของเสียและรักษาความสมบูรณ์และความต่อเนื่องของวัสดุ - ความเข้ากันได้ของวัสดุที่หลากหลาย

ใช้งานได้กับเหล็ก สแตนเลส อลูมิเนียม ทองแดง ไททาเนียม และโลหะผสมหลายชนิด - ความแม่นยำสูงและความสม่ำเสมอ

ช่วยให้สามารถควบคุมความโค้งและโปรไฟล์ที่ซับซ้อนได้อย่างเข้มงวดตลอดความยาวแผ่น - ความสมบูรณ์ของโครงสร้างที่เพิ่มขึ้น

ลดความจำเป็นในการเชื่อมและข้อต่อ เพิ่มความแข็งแรงโดยรวมและความต้านทานแรงดัน - ความยืดหยุ่นของรูปทรง

มีความสามารถในการสร้างไม่เพียงแต่กระบอกสูบธรรมดา แต่รวมไปถึงกรวย พื้นผิวโค้งคู่ และรูปทรงเรขาคณิตขั้นสูงอื่น ๆ - ความสามารถในการใช้งานหนัก

เหมาะสำหรับการรีดแผ่นหนาและชิ้นส่วนขนาดเส้นผ่านศูนย์กลางขนาดใหญ่ที่ใช้ในเรือ ระบบพลังงาน และเครื่องจักรในอุตสาหกรรม

2.0ภาพรวมของเทคนิคการรีดแผ่น: วิธีการและการใช้งาน

หนังสือแนะนำ:คู่มือการรีดโลหะแบบครบถ้วน: การรีดร้อน การรีดเย็น การรีดแบน และการรีดเป็นรูปทรง

2.1การรีดแบบหนีบเบื้องต้น (การดัดแบบหนีบเบื้องต้น)

ข้อดี:

- เหมาะสำหรับวัสดุหลากหลายชนิด เช่น เหล็กกล้าคาร์บอน สเตนเลส อลูมิเนียม และไททาเนียม

- ต้นทุนอุปกรณ์ต่ำและการทำงานที่ง่ายดาย

- ความแม่นยำสูงและการทำซ้ำได้ เหมาะสำหรับการผลิตแบบเป็นชุด

ข้อเสีย :

- ไม่สามารถดัดปลายทั้งสองข้างล่วงหน้าได้ในครั้งเดียว

- ไม่เหมาะสำหรับแผ่นที่หนาหรือกว้างมาก

- ต้องใช้การพลิกแผ่นด้วยมือ ซึ่งเพิ่มขั้นตอนการจัดการ

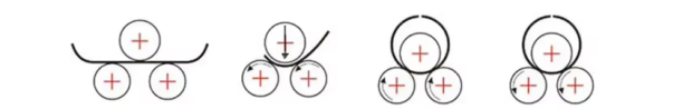

2.2การรีดแผ่นสี่ลูกกลิ้ง

ระบบลูกกลิ้งสี่ลูกที่ล้ำหน้ากว่าระบบสามลูกกลิ้งนั้นประกอบด้วยลูกกลิ้งหลักด้านบนและด้านล่างพร้อมลูกกลิ้งด้านข้างที่ปรับได้สองลูกซึ่งจัดเรียงเป็นรูปสี่เหลี่ยมขนมเปียกปูน ลูกกลิ้งตรงกลางทำหน้าที่ป้อนและกด ในขณะที่ลูกกลิ้งด้านข้างช่วยในการขึ้นรูปและดัดแผ่นทั้งสองข้างล่วงหน้า

ข้อดี:

- การตั้งค่าแบบเดี่ยวช่วยให้สามารถดัดปลายทั้งสองข้างล่วงหน้าได้โดยไม่ต้องพลิกแผ่น

- รองรับวัสดุที่หนาและกว้างกว่าได้

- ความแม่นยำในการขึ้นรูปสูง เหมาะสำหรับรูปร่างที่ซับซ้อน

- เพิ่มประสิทธิภาพการผลิตโดยลดการจัดการวัสดุให้เหลือน้อยที่สุด

ข้อเสีย :

- ต้นทุนอุปกรณ์ที่สูงขึ้น

- โครงสร้างที่ซับซ้อนมากขึ้นต้องใช้ความชำนาญในการใช้งาน

2.3 การกลิ้งเรขาคณิตแบบแปรผัน

เทคนิคนี้ใช้โครงสร้างแบบพีระมิดที่มีลูกกลิ้งสามลูก โดยสามารถปรับตำแหน่งลูกกลิ้งเพื่อสร้างทรงกระบอก วงรี กรวย และรูปทรงที่ซับซ้อนอื่นๆ ได้ เหมาะอย่างยิ่งสำหรับวัสดุที่มีความหนาและความแข็งแรงสูง เช่น สเตนเลสและโลหะผสมไททาเนียม

ข้อดี:

- รองรับโปรไฟล์ทางเรขาคณิตที่หลากหลาย

- สามารถรีดแผ่นหนาได้ถึง 6 นิ้ว (ประมาณ 150 มม.)

- ความแม่นยำสูง เหมาะสำหรับการผลิตแบบกำหนดเองและระดับไฮเอนด์

ข้อเสีย : - อุปกรณ์ราคาแพง

- การตั้งค่าที่ซับซ้อนต้องใช้ระบบบำรุงรักษาและควบคุมขั้นสูง

2.4 การรีดแบบ 2 ลูกกลิ้ง (แบบง่าย)

เครื่องรีดสองลูกกลิ้ง ใช้ลูกกลิ้งด้านบนและด้านล่างเพื่อยึดและดัดแผ่นโลหะบางโดยใช้แรงกดที่ใช้ โดยทั่วไปแล้วลูกกลิ้งเหล่านี้จะใช้สำหรับการขึ้นรูปวัสดุน้ำหนักเบาเป็นชุดเล็ก

ข้อดี:

- โครงสร้างเรียบง่ายและต้นทุนต่ำ

- เหมาะสำหรับการขึ้นรูปเบื้องต้นของชิ้นส่วนขนาดเล็กถึงขนาดกลาง

ข้อเสีย :

- ความแม่นยำจำกัด

- ไม่เพียงพอสำหรับแผ่นหนาหรือโครงสร้างที่ซับซ้อน

3.0กระบวนการรีดแผ่น: คู่มือทีละขั้นตอนสำหรับการดัดโลหะ

การรีดแผ่นโลหะเป็นกระบวนการสำคัญในการขึ้นรูปแผ่นโลหะแบนให้เป็นชิ้นส่วนโค้งหรือทรงกระบอก ด้านล่างนี้เป็นคำแนะนำที่กระชับและมีโครงสร้างชัดเจนเพื่อให้ได้ผลการดัดที่แม่นยำและมีคุณภาพสูง:

ขั้นตอนที่ 1: การเตรียมวัสดุ

เลือกแผ่นโลหะที่ตรงตามข้อกำหนดด้านการออกแบบในแง่ของความโค้ง ความหนา และความแข็งแรง ทำความสะอาดพื้นผิวเพื่อขจัดสนิม น้ำมัน และสิ่งปนเปื้อนเพื่อให้มั่นใจว่าคุณภาพการรีดจะเหมาะสมที่สุด

ขั้นตอนที่ 2: การตั้งค่าเครื่องจักร

ปรับช่องว่างระหว่างม้วนและตำแหน่งม้วนตามความหนาของแผ่นและรัศมีการดัดที่ต้องการ ตั้งค่าเครื่องจักรให้ปลอดภัยเพื่อให้มั่นใจว่ากระบวนการรีดจะเสถียรและปลอดภัย

ขั้นตอนที่ 3: การใส่แผ่น

วางแผ่นโลหะไว้ระหว่างม้วนบนและม้วนล่าง จัดตำแหน่งให้ตรงและอยู่ตรงกลางอย่างเหมาะสม

ขั้นตอนที่ 4: การดัดเบื้องต้น

ลดม้วนด้านบนลงเพื่อให้สัมผัสกับแผ่นงานเบื้องต้น และใช้แรงกดปานกลางเพื่อให้เกิดการดัดเล็กน้อย ซึ่งจะช่วยลดการคืนตัวระหว่างขั้นตอนการขึ้นรูปหลัก

ขั้นตอนที่ 5: การกลิ้งหลัก

ปรับลูกกลิ้งด้านบนให้ได้ตามรัศมีเป้าหมายและเริ่มเครื่องรีด ลูกกลิ้งจะทำงานร่วมกันเพื่อสร้างแรงกดอย่างต่อเนื่องเพื่อขึ้นรูปแผ่น ตรวจสอบกระบวนการแบบเรียลไทม์เพื่อให้แน่ใจว่ามีการเสียรูปสม่ำเสมอและหลีกเลี่ยงการทำให้วัสดุเกิดความเครียดมากเกินไป

ขั้นตอนที่ 6: การกลิ้งหลายรอบ (ถ้าจำเป็น)

สำหรับแผ่นที่หนากว่า ให้ทำซ้ำหลายๆ รอบ หลังจากแต่ละรอบ ให้ปรับม้วนด้านบนให้เข้าใกล้ความโค้งที่ต้องการทีละน้อย

ขั้นตอนที่ 7: การตรวจสอบคุณภาพ

หยุดเครื่องจักรหลังจากการขึ้นรูปและตรวจสอบรอยแตก การบิดเบี้ยว หรือการเบี่ยงเบนของมิติ วัดรัศมีความโค้งเพื่อตรวจสอบว่าเป็นไปตามข้อกำหนดการออกแบบหรือไม่

ขั้นตอนที่ 8: การประมวลผลภายหลัง

หากจำเป็น ให้ตัดแต่งขอบ ตกแต่งพื้นผิว หรือปรับวัสดุ ถอดชิ้นงานออกอย่างระมัดระวังเพื่อหลีกเลี่ยงการเสียรูปในภายหลัง

3.1ข้อควรพิจารณาที่สำคัญในการออกแบบกระบวนการและการควบคุมคุณภาพ

- การเลือกใช้วัสดุ:รับประกันความหนา ความแข็งแรง และความเหนียวของแผ่นให้ตรงตามข้อกำหนดทั้งด้านกระบวนการและโครงสร้าง

- การเตรียมพื้นผิวและขอบ:กำจัดชั้นออกไซด์ เสี้ยน และความเค้นตกค้างก่อนการขึ้นรูป

- การกำจัดโซนแบน:ใช้เทคนิคการดัดโค้งล่วงหน้าและดัดโค้งเกินที่แม่นยำเพื่อขจัดปลายตรง

- การสอบเทียบเครื่องจักร:ตั้งค่าแรงดันม้วน ความเร็วการป้อน และพารามิเตอร์เส้นทางอย่างเหมาะสม

- การชดเชยสปริงแบ็ค:อนุญาตให้วัสดุคืนตัวได้ โดยเฉพาะในอลูมิเนียมและโลหะผสมยืดหยุ่นอื่นๆ

- การจัดการรอยเชื่อม:วางแนวเชื่อมให้ห่างจากบริเวณที่มีความเข้มข้นของความเค้น หรือวางแผนสำหรับการอบชุบด้วยความร้อนหลังการเชื่อม

- การตรวจสอบและการทดสอบ:ดำเนินการวัดขนาด การตรวจสอบพื้นผิว และการประเมินข้อผิดพลาดของความโค้ง

4.0สามขั้นตอนสำคัญของการรีดแผ่น: การดัดล่วงหน้า การรีด และการดัดหลัง

4.1 การดัดโค้งเบื้องต้น

การดัดล่วงหน้าคือการดัดเบื้องต้นที่ขอบแผ่นก่อนเข้าสู่ขั้นตอนการรีดหลัก โดยการยกขอบแผ่นขึ้นเล็กน้อย วัสดุจะสามารถปรับให้เข้ากับความโค้งของม้วนระหว่างการรีดได้ดีขึ้น จึงหลีกเลี่ยงไม่ให้ปลายแบนหรือความไม่สมมาตรทางเรขาคณิตหลังการขึ้นรูป

4.2กระบวนการดัดโค้งเบื้องต้น

โดยทั่วไปการดัดล่วงหน้าจะดำเนินการบนเครื่องรีดแผ่นผ่านขั้นตอนต่อไปนี้:

- แผ่นโลหะจะถูกยึดไว้ระหว่างม้วนโลหะจำนวนหลายม้วน

- การปรับช่องว่างระหว่างม้วนบนและม้วนล่าง จะทำให้แรงกดเริ่มต้นถูกนำไปใช้กับขอบก่อนที่แผ่นจะเข้าสู่โซนการขึ้นรูปหลักอย่างสมบูรณ์

- ในขณะที่ม้วนหมุน ขอบจะค่อยๆ ดัดโค้งไปตามรัศมีการดัดโค้งล่วงหน้าที่ต้องการ

หลังจากการดัดล่วงหน้า ขอบแผ่นจะเรียงตัวให้ตรงกับส่วนโค้งที่รีดได้เรียบเนียนมากขึ้น โดยลดช่องว่างระหว่างตะเข็บให้เหลือน้อยที่สุด และให้เงื่อนไขที่เหมาะสำหรับการเชื่อมหรือการต่อในภายหลัง

4.3ความสำคัญของการดัดโค้งเบื้องต้น

- ปรับปรุงความแม่นยำในการขึ้นรูป:ควบคุมความโค้งของขอบเพื่อให้ได้รูปร่างวงกลมที่ราบรื่นและต่อเนื่อง

- ป้องกันการเสียรูปของขอบ:หลีกเลี่ยงโซนแบนหรือการจัดตำแหน่งที่ไม่ถูกต้องที่ปลายแผ่น

- เสริมสร้างคุณภาพข้อต่อ:ช่วยให้จัดตำแหน่งปลายถึงปลายได้อย่างราบรื่นเพื่อการเชื่อมและประกอบที่สะดวกยิ่งขึ้น

- รับประกันความสม่ำเสมอของโครงสร้าง:กระจายแรงดัดอย่างสม่ำเสมอ และป้องกันไม่ให้เกิดการรวมตัวของความเค้นในบริเวณเฉพาะ

4.4กลิ้ง

การรีดเป็นขั้นตอนหลักของกระบวนการขึ้นรูป ในขั้นตอนนี้ แผ่นโลหะจะผ่านลูกกลิ้งชุดหนึ่ง (หรือหลายชุด) และค่อยๆ ดัดโค้งเป็นส่วนโค้งหรือทรงกระบอกตามต้องการ พารามิเตอร์ควบคุมที่สำคัญ ได้แก่:

- แรงกดม้วน:ปรับช่องว่างระหว่างม้วนบนและม้วนล่าง

- ความเร็วในการป้อน:การซิงโครไนซ์การป้อนวัสดุกับการเสียรูป

- การกำหนดค่าม้วน:เลือกได้ระหว่างแบบสามม้วน สี่ม้วน หรือการตั้งค่ารูปทรงเรขาคณิตแบบแปรผัน ขึ้นอยู่กับขนาดและรูปร่างของชิ้นส่วน

วัสดุจะเกิดการเสียรูปพลาสติกโดยการดัดโค้งอย่างต่อเนื่องและเพิ่มขึ้นทีละน้อยจนกระทั่งถึงความโค้งเป้าหมาย

4.5การดัดหลัง

หลังจากขั้นตอนการรีดหลัก อาจยังมีการหดตัวเล็กน้อยหรือความผิดปกติที่ปลายอยู่ เพื่อแก้ไขปัญหาเหล่านี้และเพิ่มความแม่นยำทางเรขาคณิตให้มากขึ้น โดยทั่วไปจะดำเนินการดัดหลังการรีด:

- แผ่นที่รีดแล้วจะถูกป้อนกลับผ่านม้วนในทางกลับกัน

- การปรับแต่งละเอียดจะทำโดยใช้แรงกดแบบสมมาตรเพื่อให้แน่ใจว่าได้โปรไฟล์โค้งมนอย่างสมบูรณ์

- ขอบด้านปลายได้รับการปรับปรุงเพื่อให้มีความเรียบและความสม่ำเสมอมากขึ้น

ขั้นตอนนี้มีความสำคัญอย่างยิ่งโดยเฉพาะในแอปพลิเคชันที่มีความแม่นยำสูง เช่น ถังแรงดัน ถังทรงกระบอก หรือส่วนหอคอยลมขนาดใหญ่

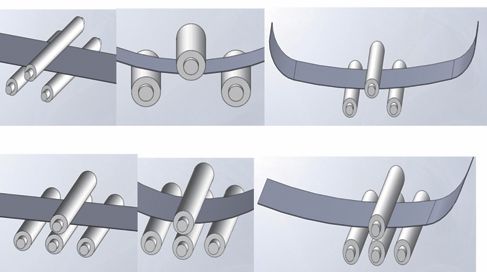

5.0กระบวนการเครื่องรีดแผ่น 3 ลูกกลิ้ง: การทำงานด้วยการบีบครั้งเดียว

นี่เป็นประเภทของเครื่องจักรที่พบได้บ่อยที่สุด อย่างไรก็ตาม จำเป็นต้องใส่แผ่นกระดาษสองครั้งเพื่อทำการดัดโค้งเบื้องต้นทั้งสองด้าน ซึ่งจะช่วยลดขอบแบนและทำให้ปิดรอยต่อได้แน่นขึ้น

ขั้นตอนที่ 1: การดัดโค้งปลายเบื้องต้น

ผู้ปฏิบัติงานจะสอดแผ่นเหล็กระหว่างม้วนบนและม้วนล่างม้วนหนึ่งเพื่อยึดให้เข้าที่ จากนั้นม้วนที่สาม (ม้วนดัดด้านหลัง) จะเคลื่อนขึ้นในแนวทแยงมุมไปทางม้วนบนเพื่อสร้างแรงกด ทำให้เกิดรัศมีการดัดที่ต้องการที่ขอบนำของแผ่นเหล็ก

ขั้นตอนที่ 2: การดัดและรีดเบื้องต้นส่วนที่สอง

หลังจากดัดขอบแรกแล้ว แผ่นจะถูกนำออก หมุน 180° แล้วใส่กลับเข้าไปเพื่อดัดปลายที่สองล่วงหน้า กระบวนการรีดจะดำเนินต่อไปจนกว่าแผ่นจะขึ้นรูปเป็นเปลือกทรงกระบอกอย่างสมบูรณ์

บันทึก:โดยทั่วไปความหนาหรือความกว้างสูงสุดที่แนะนำสำหรับการดัดล่วงหน้าคือ 75% ของกำลังรับน้ำหนักที่กำหนดของเครื่อง สำหรับแผ่นที่แคบกว่า อาจเพิ่มความหนาที่อนุญาตได้ โปรดปรึกษาผู้ผลิตอุปกรณ์สำหรับแนวทางเฉพาะการใช้งาน

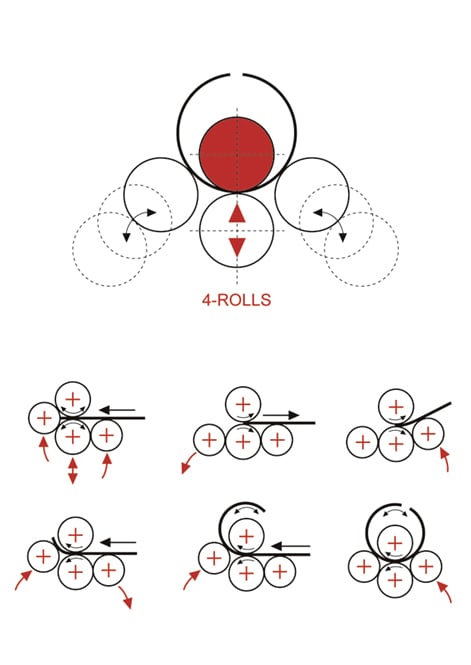

6.0กระบวนการเครื่องรีดแผ่น 4 ลูกกลิ้ง

เครื่องรีด 4 ลูกกลิ้งให้ความแม่นยำและใช้งานง่ายยิ่งขึ้นด้วยระบบอัตโนมัติเต็มรูปแบบและการรีดเพียงครั้งเดียว กระบวนการทั่วไปประกอบด้วย:

- วางแผ่นโลหะให้ขนานและตั้งฉากกับม้วนด้านหน้า

- ยึดแผ่นไว้ระหว่างม้วนด้านบนและด้านล่างด้วยแรงกดที่ตั้งไว้ล่วงหน้า

- ป้อนแผ่นกระดาษกลับระหว่างม้วนกระดาษจนกระทั่งเหลือเพียงปลายตรงเล็กน้อย

- ยกม้วนด้านข้างขึ้นเพื่อดัดขอบนำ (การดัดล่วงหน้า)

- หมุนลูกกลิ้งยึดต่อไปเพื่อรีดแผ่นให้เป็นวงกลม

- ลดม้วนด้านหน้าและยกม้วนด้านตรงข้ามขึ้น

- หมุนเปลือกเพื่อให้ได้รูปทรงกระบอกสมบูรณ์

เครื่องจักรจะแก้ไขและสรุปความกลมโดยอัตโนมัติด้วยการป้อนแผ่นไปข้างหน้าอย่างต่อเนื่องจนกว่าจะได้รูปทรงตามต้องการ

7.0เทคนิคสำคัญสำหรับการรีดแผ่นเหล็กขนาดกลางและหนา

การรีดแผ่นโลหะเป็นกระบวนการขึ้นรูปโลหะแกนกลางที่ผสมผสานความรู้ด้านวิศวกรรมและประสบการณ์จริง ความสำเร็จในการรีดแผ่นโลหะขนาดกลางและหนาไม่ได้ขึ้นอยู่กับความสามารถของเครื่องจักรเท่านั้น แต่ยังขึ้นอยู่กับความเข้าใจในวัสดุอย่างลึกซึ้งและการควบคุมที่แม่นยำด้วย เทคนิคต่อไปนี้มีความสำคัญอย่างยิ่ง:

7.1การบำบัดก่อนการดัดโค้ง

การดัดแผ่นเหล็กทั้งสองแผ่นก่อนการรีดหลักจะช่วยขจัดส่วนที่แบนที่จุดเริ่มต้นและจุดสิ้นสุดของแผ่นเหล็ก ซึ่งจะช่วยสร้างส่วนโค้งต่อเนื่องและหลีกเลี่ยงการรวมศูนย์ของแรงเครียดหรือจุดอ่อน โดยทั่วไปแล้ว จะใช้การรีดพิเศษเพื่อให้ได้ความโค้งที่สม่ำเสมอทั่วทั้งแผ่นเหล็ก

7.2การเลือกอุปกรณ์: 3-Roll เทียบกับ 4-Roll

- เครื่องรีด 3 ลูกกลิ้ง:มีลูกกลิ้งล่าง 2 ลูกสำหรับยึดและลูกกลิ้งบน 1 ลูกสำหรับดัด เหมาะสำหรับการขึ้นรูปแผ่นที่มีความหนาปานกลางทั่วไป

- เครื่องรีด 4 ลูกกลิ้ง:ให้ความแม่นยำและการทำงานอัตโนมัติที่สูงขึ้น เหมาะสำหรับความต้องการความคลาดเคลื่อนสูงและการขึ้นรูปเส้นโค้งหรือกรวยที่ซับซ้อน

7.3การรีดแบบเย็น vs. การรีดแบบร้อน

- การรีดเย็น:ดำเนินการที่อุณหภูมิห้อง รักษาความแข็งแรงของวัสดุ ผิวสำเร็จ และความเรียบของมิติ เหมาะสำหรับแผ่นบางหรือส่วนประกอบที่มีความคลาดเคลื่อนต่ำ

- การรีดร้อน:ดำเนินการภายใต้อุณหภูมิสูง ลดความแข็งแรงของผลผลิต ทำให้ขึ้นรูปแผ่นหนาได้ง่ายขึ้น นิยมใช้กับภาชนะแรงดันขนาดใหญ่และการใช้งานโครงสร้าง

หนังสือแนะนำ:เหล็กม้วนคืออะไร การใช้งาน การคำนวณน้ำหนัก และการรีดร้อนและรีดเย็น

7.4การกลิ้งแบบเพิ่มทีละขั้นตอน (การดัดทีละขั้นตอน)

เพื่อให้ได้ความโค้งที่ต้องการ มักต้องใช้การรีดหลายครั้ง การรีดแบบเพิ่มทีละน้อยเกี่ยวข้องกับการค่อยๆ เพิ่มแรงกดในการรีดแต่ละครั้ง เทคนิคนี้จะช่วยลดความเข้มข้นของแรงกด เพิ่มความแม่นยำของรูปทรง และปรับปรุงความสมบูรณ์ของโครงสร้าง