- 1.0การตัดพลาสม่าคืออะไร

- 2.0อธิบายประเภทกระบวนการตัดพลาสม่า

- 3.0การตัดพลาสม่าการใช้งานทั่วไปและการใช้งานผลิตภัณฑ์เฉพาะ

- 4.0คำถามที่พบบ่อยเกี่ยวกับการตัดพลาสม่า

- 4.1การตัดพลาสม่าเปรียบเทียบกับการตัดด้วยออกซิเจนและเชื้อเพลิงอย่างไร?

- 4.2ตะกรันคืออะไร และจะลดตะกรันเหล่านี้ลงได้อย่างไร

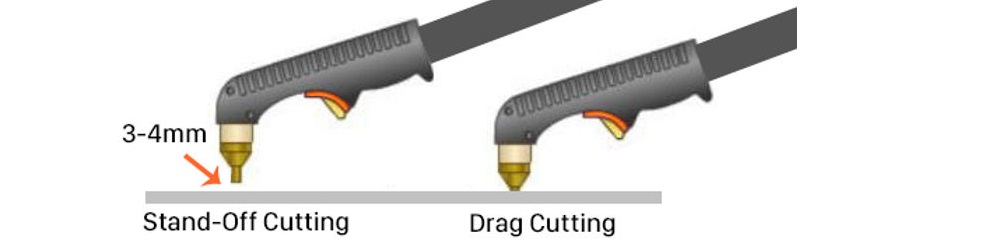

- 4.3ความแตกต่างระหว่างการตัดแบบ Drag และการตัดแบบ Stand-off คืออะไร?

- 4.4ระยะการตัดที่เหมาะสมระหว่างคบเพลิงและชิ้นงานคือเท่าไร?

- 4.5ความกว้างรอยตัดคืออะไร และส่งผลต่อการตัดของฉันอย่างไร

- 4.6การเอียงคืออะไร และควรใช้เมื่อใด?

บทความนี้จะให้คำอธิบายโดยละเอียดเกี่ยวกับประเภทกระบวนการตัดพลาสม่า เทคนิคการทำงาน และการใช้งานทั่วไป ช่วยให้ผู้ใช้เข้าใจและนำเทคโนโลยีนี้ไปประยุกต์ใช้เพื่อปรับปรุงคุณภาพการตัดและประสิทธิภาพการผลิตได้ดีขึ้น

1.0การตัดพลาสม่าคืออะไร

การตัดด้วยพลาสม่าทำงานโดยสร้างส่วนโค้งระหว่างอิเล็กโทรดและชิ้นงาน ซึ่งจะถูกจำกัดด้วยหัวฉีดที่มีรูขนาดเล็ก การกระทำดังกล่าวจะเพิ่มอุณหภูมิ (มากกว่า 20,000°C) และความเร็วของพลาสม่า ซึ่งสามารถเข้าใกล้ความเร็วของเสียงได้ เจ็ทพลาสม่าอุณหภูมิสูงจะหลอมโลหะ ในขณะที่แรงของส่วนโค้งจะพัดวัสดุที่หลอมละลายออกไปเป็นตะกรัน

การ กระบวนการพลาสม่า เหมาะอย่างยิ่งสำหรับการตัดโลหะ รวมถึงโลหะที่ก่อตัวเป็นออกไซด์ที่ทนไฟ เช่น สแตนเลส อลูมิเนียม เหล็กหล่อ และโลหะผสมที่ไม่ใช่เหล็ก คุณภาพในการตัดขึ้นอยู่กับปัจจัยต่างๆ แต่ระบบนี้ใช้งานง่ายและมักเป็นโซลูชันที่ใช้งานได้จริงและคุ้มต้นทุนที่สุด

2.0อธิบายประเภทกระบวนการตัดพลาสม่า

เทคโนโลยีการตัดพลาสม่าเป็นกระบวนการตัดที่มีประสิทธิภาพและแม่นยำซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมการแปรรูปโลหะ การใช้ไฟฟ้าในการให้ความร้อนและหลอมโลหะทำให้มีข้อดีหลายประการ เช่น ความเร็วในการตัดที่รวดเร็ว พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดเล็ก และใช้งานง่าย ไม่ว่าจะเป็นการตัดแผ่นโลหะบางอย่างรวดเร็วหรือการประมวลผลท่อที่มีผนังหนาอย่างแม่นยำ การตัดพลาสม่าให้ผลลัพธ์ที่โดดเด่นในทั้งสองสถานการณ์

2.1ลากตัด

- หลักการ:หัวฉีดไฟฉายจะถูกลากไปตามพื้นผิวชิ้นงานเพื่อทำการตัด

- เงื่อนไขที่ใช้ได้:โดยทั่วไปเหมาะสำหรับการตัดกระแสไฟฟ้าต่ำโดยมีกระแสไฟฟ้า ≤ 40 แอมป์

- สินค้าสิ้นเปลือง: ต้องใช้ “หัวฉีดตัดลาก” แบบพิเศษ

- เคล็ดลับการใช้งาน:

- ไม้บรรทัดที่ไม่นำไฟฟ้าสามารถนำมาใช้ช่วยรักษาเส้นตรงได้

- เริ่มตัดจากด้านที่ไกลจากตัวผู้ใช้งานมากที่สุด และดึงคบเพลิงเข้าหาตัวผู้ใช้งาน

- ให้วางคบเพลิงให้ตั้งฉากกับผิวชิ้นงานเสมอ

- เคลื่อนที่ด้วยความเร็วสม่ำเสมอและราบรื่นเพื่อให้แน่ใจว่าการตัดแม่นยำและเรียบร้อย

- ความหนาของวัสดุที่ใช้ได้:โดยทั่วไปเหมาะสำหรับวัสดุขนาด ≤ 5 มม.

2.2การตัดแบบสแตนด์ออฟ

- หลักการ:หัวฉีดคบเพลิงรักษาระยะห่าง 3-4 มม. จากผิวชิ้นงานขณะตัด

- สินค้าสิ้นเปลือง: ต้องใช้หัวตัดที่เหมาะกับกระแสไฟของเครื่องจักร

เครื่องมือเสริม:- รางเลื่อนแบบยืน

- รางเลื่อนลูกกลิ้ง

- ชุดไกด์ตัดอาร์ค ฯลฯ

- เคล็ดลับการใช้งาน:

- เริ่มตัดจากด้านที่ไกลจากตัวผู้ใช้งานมากที่สุด และดึงคบเพลิงเข้าหาตัวผู้ใช้งาน

- วางคบเพลิงให้ตั้งฉากกับชิ้นงานและเคลื่อนที่ด้วยความเร็วคงที่เพื่อให้แน่ใจว่าจะตัดได้อย่างเรียบร้อย

- สถานการณ์ที่สามารถนำไปใช้ได้:เหมาะสำหรับการตัดละเอียดที่ต้องการการควบคุมที่ดี

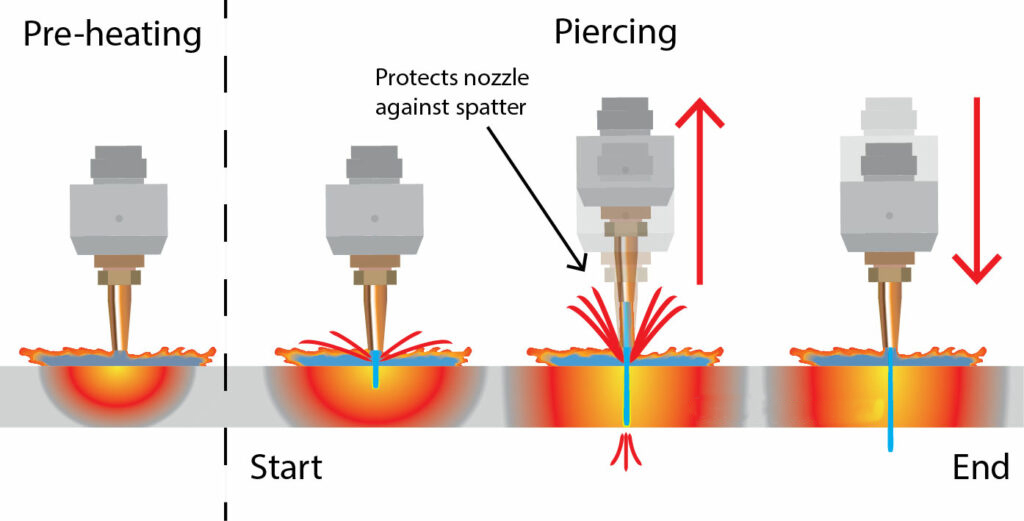

2.3การเจาะ

- คำนิยาม:การเจาะรูบนชิ้นงานอย่างรวดเร็วเพื่อเตรียมการตัดครั้งต่อไป

- สินค้าสิ้นเปลือง:ใช้หัวฉีดตัดมาตรฐาน โดยให้แน่ใจว่ากระแสไฟฟ้าของเครื่องตรงตามข้อกำหนดของหัวฉีด

- ไม่จำเป็นต้องมีอุปกรณ์เสริมพิเศษ

- เคล็ดลับการเจาะ:

- แผ่นบาง (<2มม.):

- เอียงไฟฉายเป็นมุม 15°–30° โดยให้หัวฉีดสัมผัสชิ้นงาน

- หลังจากสร้างส่วนโค้งแล้ว ให้ค่อยๆ เปลี่ยนเป็นตำแหน่งแนวตั้ง 90°

- หลังจากเจาะแล้วเริ่มกระบวนการตัดปกติ

- แผ่นหนา (≥2มม.):

- วางคบเพลิงให้ตั้งฉากกับชิ้นงาน โดยให้มีระยะห่างอย่างน้อย 12 มม.

- หลังจากสร้างส่วนโค้งแล้ว ให้ค่อยๆ ขยับคบเพลิงไปทางชิ้นงานจนกระทั่งสร้างส่วนโค้งการตัดได้

- เมื่อส่วนโค้งแทรกผ่านส่วนล่างของชิ้นงานแล้ว ให้ลดคบเพลิงลงมาที่ความสูงในการตัดปกติ และเริ่มกระบวนการตัด

- แผ่นบาง (<2มม.):

2.4การเอียงขอบ

- วัตถุประสงค์:เพื่อสร้างการตัดมุมบนขอบแผ่นหรือท่อเพื่อให้สามารถเชื่อมได้ลึกขึ้นในระหว่างการเชื่อม

- ความหนาที่ใช้ได้:โดยทั่วไปใช้สำหรับวัสดุที่มีความหนา ≥ 9 มม.

- หัวฉีดตัด:ใช้หัวฉีดตัดแบบมาตรฐาน โดยให้แน่ใจว่ากระแสไฟฟ้าของเครื่องตรงกับกระแสไฟฟ้าที่กำหนดของหัวฉีด

- เคล็ดลับการใช้งาน:

- สำหรับการเอียงด้วยมือ ให้ใช้รางนำลูกกลิ้งและตัวนำมุมเพื่อรักษามุมเอียงที่สม่ำเสมอ

- ช่วงมุมเอียงทั่วไป: 15° ถึง 45°

- วางหัวฉีดให้ห่างจากชิ้นงาน 3-6 มม.

หนังสือแนะนำ:การตัดท่อเอียงคืออะไร วิธีการและคู่มือเครื่องจักร

2.5การขูด

- คำนิยาม:การสร้างร่องเรียบบนพื้นผิวชิ้นงาน มักใช้ในการลบรอยเชื่อมหรือเตรียมด้านหลังของชิ้นงานสำหรับการเชื่อม

- วัสดุสิ้นเปลืองและอุปกรณ์:

- จำเป็นต้องใช้หัวฉีดเจาะแบบพิเศษ

- ควรใช้ร่วมกับถ้วยป้องกันและตัวจ่ายแก๊ส

- กระบวนการดำเนินงาน:

- รักษาระยะห่างจากชิ้นงาน 12 มม. และเอียง 20°–40°

- หลังจากสร้างส่วนโค้งแล้ว ให้ค่อยๆ นำหัวฉีดเข้าใกล้ชิ้นงานจนกระทั่งส่วนโค้งเปลี่ยนไปที่ส่วนโค้งหลัก

- รักษาความเอียง 20°–40° และเมื่อส่วนโค้งคงที่แล้ว ให้เลื่อนหัวฉีดกลับออกไปห่างออกไปประมาณ 15 มม.

- เคลื่อนที่ไปข้างหน้าด้วยความเร็วคงที่เพื่อสร้างร่องรูปตัว U ที่แคบ (กว้างประมาณ 6 มม. x ลึก 6 มม.) สามารถปรับความกว้างของร่องได้โดยการเลื่อนหัวฉีดไปทางซ้ายและขวา

- มาตรการป้องกัน:ใช้แผ่นป้องกันส่วนโค้ง แผ่นป้องกันการเจาะ และฝาครอบป้องกันไฟฉายเพื่อปกป้องอุปกรณ์

- วัสดุที่สามารถนำไปใช้ได้: โลหะนำไฟฟ้าทั้งหมด

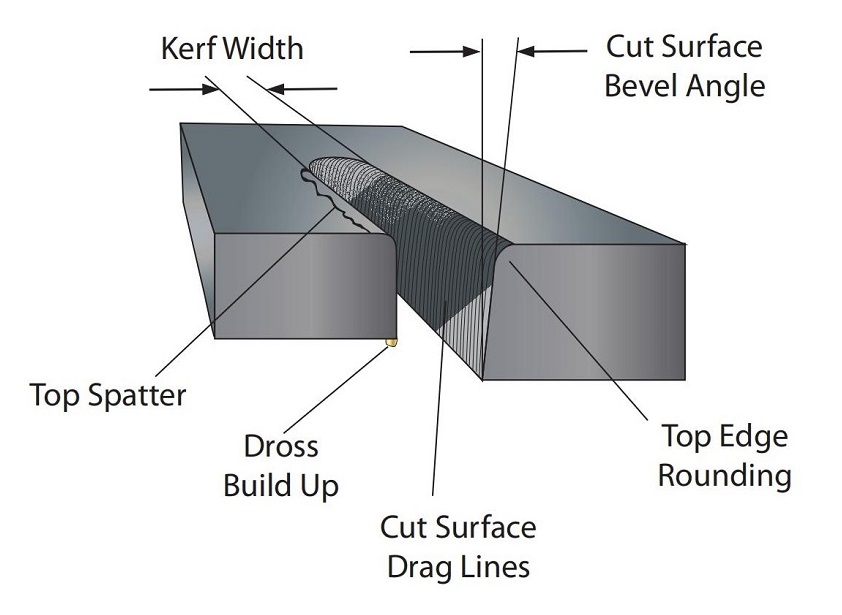

2.6คุณภาพการตัด

คุณภาพของคมตัดพลาสม่าสามารถเทียบได้กับการตัดด้วยออกซิเจนและเชื้อเพลิง แต่เนื่องจากการตัดพลาสม่าเกี่ยวข้องกับการหลอมละลายวัสดุ ขอบบนของการตัดจึงมักจะแสดงดังนี้:

- พื้นที่หลอมละลายที่ใหญ่ขึ้น

- ขอบไม่เท่ากัน

- มุมบนโค้งมนหรือเอียง

เพื่อปรับปรุงคุณภาพในการตัด ผู้ผลิตคบเพลิงจึงพัฒนาการออกแบบคบเพลิงที่ดีขึ้นอย่างต่อเนื่องเพื่อปรับปรุงการจำกัดส่วนโค้ง ทำให้ได้ความร้อนที่สม่ำเสมอมากขึ้นในการตัด และปรับปรุงคุณภาพการตัดโดยรวม

2.7ท่าทางการตัดและพารามิเตอร์

- มุมไฟฉาย:

คบเพลิงควรตั้งฉากกับพื้นผิวชิ้นงานในระหว่างการตัด

เมื่อคบเพลิงถูกยึดด้วยกลไกแล้ว สามารถใช้เกจสี่เหลี่ยมเพื่อประกันความเป็นแนวตั้งได้ - ระยะคบเพลิงถึงชิ้นงาน (ระยะสแตนด์ออฟ):

ระยะห่างระหว่างหัวฉีดหัวตัดกับชิ้นงานส่งผลโดยตรงต่อมุมเอียง ยิ่งระยะห่างมากขึ้น มุมเอียงก็จะมากขึ้นตามไปด้วย

ระบบมือถือกระแสไฟต่ำ (≤40A) มักใช้การตัดแบบลาก ซึ่งหัวฉีดจะสัมผัสกับชิ้นงานโดยตรง

สำหรับระบบมือถือกระแสไฟสูง ขอแนะนำให้ใช้แผ่นป้องกันแรงลาก ตัวนำ หรือตัวนำการตัด เพื่อรักษาระยะห่างที่สม่ำเสมอ

ระบบการตัดอัตโนมัติโดยทั่วไปจะมาพร้อมกับระบบควบคุมแรงดันไฟอาร์ก (AVC) หรือที่เรียกว่า "การควบคุมความสูงของคบเพลิง"

AVC จะปรับความสูงของคบเพลิงด้วยการตรวจสอบแรงดันไฟฟ้าของส่วนโค้ง ช่วยให้มั่นใจได้ว่าหัวฉีดจะรักษาระยะห่างที่คงที่จากชิ้นงาน ชดเชยการเสียรูป พื้นผิวไม่เรียบ และความสูงของโต๊ะที่แตกต่างกัน ทำให้มั่นใจได้ถึงความสม่ำเสมอและคุณภาพของการตัด

2.8ความกว้างของรอยตัด

- คำนิยามช่องว่างที่เหลืออยู่ในวัสดุในระหว่างการตัดเรียกว่ารอยตัด

- ความสำคัญ:ความกว้างของรอยตัดส่งผลต่อความแม่นยำของมิติของผลิตภัณฑ์ขั้นสุดท้าย ขนาดภายนอกอาจหดตัว และขนาดรูภายในอาจเพิ่มขึ้น ดังนั้นควรพิจารณาการชดเชยรอยตัดระหว่างการออกแบบและการเขียนโปรแกรม

- ปัจจัยที่มีผลต่อความกว้างของร่องตัด:

- การตัดกระแสไฟฟ้า:กระแสไฟฟ้าที่สูงขึ้นจะเพิ่มขนาดรูหัวฉีด ส่งผลให้มีร่องตัดที่กว้างขึ้น

- ความเร็วในการตัด:หากความเร็วช้าเกินไป วัสดุจะหลอมละลายหมด และส่วนโค้งการตัดอาจขยายไปข้างหน้าหรือด้านข้าง ทำให้รูหัวฉีดขยายออก และรอยตัดกว้างขึ้น พร้อมทั้งมีเศษวัสดุกระเด็นออกมามากขึ้น และคุณภาพการตัดลดลง

- ช่วงทั่วไป:ความกว้างของรอยตัดโดยทั่วไปจะเท่ากับ 2-3 เท่าของเส้นผ่านศูนย์กลางรูหัวฉีด

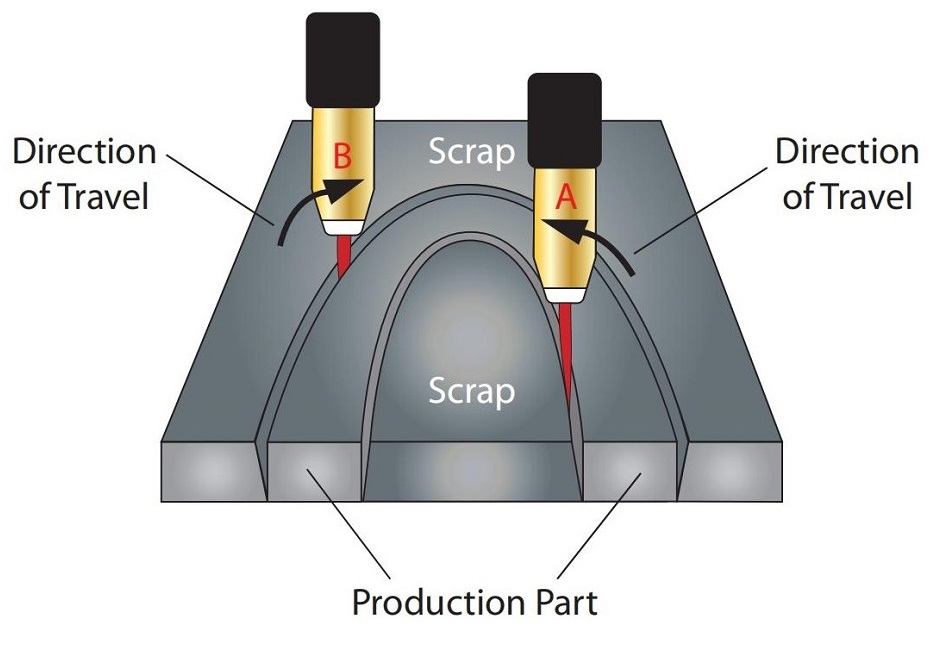

2.9มุมเอียง

- คำนิยาม:โดยหลักการแล้ว การตัดควรจะตั้งฉาก แต่การตัดด้วยพลาสม่าโดยทั่วไปจะทำให้เกิดการเอียงในระดับหนึ่ง ซึ่งเรียกว่า มุมเอียง

- สาเหตุ:เมื่อแก๊สตัดถูกพ่นออกมาจากหัวฉีด แก๊สจะหมุนตามเข็มนาฬิกา ทำให้ด้านหนึ่งของการตัดตั้งขึ้น ในขณะที่อีกด้านหนึ่งมีแนวโน้มจะเอียง

ความสำคัญของทิศทางการตัด:

สำหรับการตัดแบบวงกลม:

-

- หากผลิตภัณฑ์เป็นรูกลมภายใน ทิศทางการตัดควรเป็นตามเข็มนาฬิกา

- หากผลิตภัณฑ์เป็นวงกลมภายนอก ทิศทางการตัดควรเป็นทวนเข็มนาฬิกา

2.10กากขยาก

- คำนิยาม:ตะกรันหมายถึงเศษโลหะและวัสดุที่ยังไม่ละลายซึ่งสะสมอยู่ที่ด้านหลังของชิ้นงานในระหว่างการตัด

- สาเหตุ:

- พารามิเตอร์การตัดไม่ตรงกัน (ความเร็วในการตัด กระแสไฟฟ้า แรงดันไฟฟ้าของส่วนโค้ง แรงดันแก๊ส/อัตราการไหล และประเภทของแก๊ส)

- สแปตเตอร์ความเร็วสูง:เกิดจากการตัดเร็วเกินไป ทำให้ทำความสะอาดได้ยาก และต้องเจียรเพื่อเอาออก

- การกระเซ็นของความเร็วต่ำ: เกิดขึ้นเมื่อตัดช้าเกินไป แต่จะง่ายกว่าหากเอาออกด้วยแปรงหรือการแตะ

2.11การปัดขอบด้านบน

- คำนิยาม:ความโค้งมนหรือการสึกหรอของขอบบนของพื้นผิวที่ตัด

- สาเหตุ:

- เกิดขึ้นเมื่อกระแสไฟสูงเกินไปหรือหัวฉีดอยู่ห่างจากชิ้นงานมากเกินไป

- มักพบเห็นได้ทั่วไปในระหว่างการตัดแผ่นหนา

3.0การตัดพลาสม่าการใช้งานทั่วไปและการใช้งานผลิตภัณฑ์เฉพาะ

3.1การใช้งานทั่วไป:

- การตัดแผ่นโลหะ:การตัดด้วยพลาสม่าใช้กันอย่างแพร่หลายในการตัดแผ่นโลหะ เหล็ก อลูมิเนียม ทองแดง และวัสดุอื่นๆ เนื่องจากมีความแม่นยำสูงและความเร็วในการตัดที่รวดเร็ว จึงเหมาะอย่างยิ่งสำหรับการใช้งานในภาคอุตสาหกรรมที่จำเป็นต้องมีข้อกำหนดด้านรูปร่างและขนาดที่เข้มงวด

- การตัดท่อ:การตัดพลาสม่าไม่เพียงแต่เหมาะสำหรับแผ่นโลหะเท่านั้น แต่ยังเหมาะสำหรับการตัดท่อต่างๆ อย่างแม่นยำ โดยเฉพาะท่อที่มีผนังหนาและเส้นผ่านศูนย์กลางขนาดใหญ่

- การเตรียมการเชื่อม:การตัดพลาสม่ามักใช้สำหรับการเอียงขอบหรือการปรับสภาพเบื้องต้นของชิ้นส่วนโลหะ โดยเฉพาะในกระบวนการเชื่อม ซึ่งการตัดเอียงจะช่วยเพิ่มคุณภาพของรอยเชื่อมและความลึกของการเจาะได้

- การตัดร่องและร่อง:การตัดพลาสม่าสามารถใช้สร้างร่องบนพื้นผิวโลหะ ซึ่งมักพบเห็นในกระบวนการเชื่อมหรือซ่อมแซม

- เจาะแผ่นโลหะ:การตัดพลาสม่าสามารถเจาะรูบนแผ่นโลหะได้อย่างรวดเร็ว เพื่อเตรียมการสำหรับการประมวลผลครั้งต่อไป เหมาะอย่างยิ่งสำหรับแผ่นโลหะที่บางกว่า

3.2การใช้งานผลิตภัณฑ์เฉพาะ:

- เครื่องตัดแผ่นพลาสม่า:

เครื่องจักรเหล่านี้ได้รับการออกแบบมาเพื่อตัดแผ่นโลหะขนาดใหญ่ และใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การต่อเรือ โครงสร้างเหล็ก และการผลิตยานยนต์ เครื่องตัดแผ่นพลาสม่าสามารถตัดแผ่นโลหะที่มีความหนาต่างๆ ได้ด้วยความเร็วและความแม่นยำสูง ซึ่งแสดงให้เห็นถึงข้อได้เปรียบในด้านการผลิตที่มีประสิทธิภาพและประณีต - เครื่องตัดท่อพลาสม่า:

เครื่องจักรเหล่านี้ได้รับการออกแบบมาโดยเฉพาะสำหรับการตัดท่อ โดยเฉพาะท่อที่มีเส้นผ่านศูนย์กลางขนาดใหญ่หรือท่อที่มีผนังหนา เครื่องตัดท่อพลาสม่ามักใช้ในอุตสาหกรรมต่างๆ เช่น การก่อสร้าง พลังงาน น้ำมัน และก๊าซธรรมชาติ ซึ่งเครื่องจักรเหล่านี้สามารถตัดท่อ อุปกรณ์ และส่วนประกอบโครงสร้างที่มีรูปร่างไม่ปกติ ทำให้มีกำลังการผลิตสูง - หุ่นยนต์ตัดพลาสม่า:

เมื่อเทียบกับเครื่องตัดพลาสม่าแบบมือถือทั่วไป หุ่นยนต์ตัดพลาสม่าจะให้การทำงานอัตโนมัติและความแม่นยำสูง หุ่นยนต์เหล่านี้มักใช้ในการตัดชิ้นส่วนที่ซับซ้อน โดยเฉพาะในอุตสาหกรรม เช่น อุตสาหกรรมอวกาศและการผลิตยานยนต์ ช่วยปรับปรุงประสิทธิภาพการผลิตและความแม่นยำในการตัดได้อย่างมาก - เครื่องตัดพลาสม่าซีเอ็นซี:

เครื่องตัดเหล่านี้ใช้เทคโนโลยี CNC เพื่อควบคุมเส้นทางการตัดอย่างแม่นยำ ทำให้เหมาะสำหรับการผลิตแบบเป็นชุดและการตัดรูปทรงที่ซับซ้อน เครื่องตัดพลาสม่า CNC ใช้กันอย่างแพร่หลายในการแปรรูปแผ่นโลหะ อุตสาหกรรมโฆษณา และการผลิตเครื่องจักร โดยให้โซลูชันการตัดที่มีประสิทธิภาพและแม่นยำ - เครื่องตัดพลาสม่าแบบพกพา:

เครื่องจักรเหล่านี้เหมาะอย่างยิ่งสำหรับการทำงานในสถานที่ โดยเฉพาะอย่างยิ่งสำหรับการตัดโครงสร้างโลหะขนาดใหญ่หรือชิ้นงาน ความยืดหยุ่นทำให้เครื่องจักรเหล่านี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การซ่อมเรือและการก่อสร้าง

4.0คำถามที่พบบ่อยเกี่ยวกับการตัดพลาสม่า

4.1การตัดพลาสม่าเปรียบเทียบกับการตัดด้วยออกซิเจนและเชื้อเพลิงอย่างไร?

แม้ว่าทั้งสองวิธีนี้จะใช้สำหรับการตัดโลหะ แต่การตัดด้วยพลาสม่านั้นเร็วกว่า แม่นยำกว่า และก่อให้เกิดความร้อนน้อยกว่า ส่งผลให้พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดเล็กลง การตัดด้วยออกซิเจนและเชื้อเพลิงนั้นดีกว่าสำหรับวัสดุที่หนากว่า ในขณะที่การตัดด้วยพลาสม่านั้นเหมาะสำหรับวัสดุที่มีความหนาหลากหลาย ตั้งแต่แผ่นโลหะบางไปจนถึงแผ่นโลหะหนา

4.2ตะกรันคืออะไร และจะลดตะกรันเหล่านี้ลงได้อย่างไร

ตะกรันคือวัสดุหลอมเหลวที่สะสมอยู่ด้านหลังชิ้นงานระหว่างการตัด ตะกรันเกิดจากพารามิเตอร์การตัดที่ไม่ถูกต้อง เช่น ความเร็ว กระแสไฟฟ้า และแรงดันแก๊ส เพื่อลดตะกรัน ให้ปรับความเร็วในการตัด ตรวจสอบแรงดันแก๊สให้ถูกต้อง และหลีกเลี่ยงการตัดช้าหรือเร็วเกินไป

4.3ความแตกต่างระหว่างการตัดแบบ Drag และการตัดแบบ Stand-off คืออะไร?

- ลากตัด:หัวฉีดคบเพลิงถูกลากไปตามพื้นผิวชิ้นงานและเหมาะอย่างยิ่งสำหรับการใช้งานกระแสไฟต่ำ (≤40A)

- การตัดแบบสแตนด์ออฟ:หัวฉีดคบเพลิงจะอยู่ห่างจากชิ้นงาน 3-4 มม. เหมาะสำหรับงานตัดที่มีความแม่นยำสูงและละเอียดกว่า วิธีนี้ต้องใช้อุปกรณ์เพิ่มเติม เช่น รางนำแบบแยกส่วน

4.4ระยะการตัดที่เหมาะสมระหว่างคบเพลิงและชิ้นงานคือเท่าไร?

ระยะห่างระหว่างหัวฉีดคบเพลิงกับชิ้นงาน ซึ่งเรียกว่าระยะห่างระหว่างจุดตัด ส่งผลต่อคุณภาพการตัด สำหรับระบบกระแสไฟต่ำ หัวฉีดมักจะสัมผัสกับวัสดุ (การตัดแบบลาก) ในขณะที่ระบบกระแสไฟสูง หัวฉีดจะคงระยะห่างคงที่โดยใช้ตัวนำหรือระบบอัตโนมัติ เช่น AVC (การควบคุมแรงดันไฟฟ้าอาร์ก)

4.5ความกว้างรอยตัดคืออะไร และส่งผลต่อการตัดของฉันอย่างไร

ความกว้างของรอยตัดหมายถึงช่องว่างที่เหลืออยู่ในวัสดุระหว่างการตัด ซึ่งอาจส่งผลต่อความแม่นยำของผลิตภัณฑ์ขั้นสุดท้าย โดยเฉพาะอย่างยิ่งสำหรับรูปร่างที่ซับซ้อนและการตัดรู กระแสไฟฟ้าที่มากขึ้นและความเร็วในการตัดที่ช้าลงจะเพิ่มความกว้างของรอยตัด ดังนั้นจึงต้องพิจารณาในขั้นตอนการออกแบบเพื่อชดเชยการเปลี่ยนแปลงมิติ

4.6การเอียงคืออะไร และควรใช้เมื่อใด?

การเอียงขอบเป็นกระบวนการตัดขอบแผ่นโลหะหรือท่อเป็นมุม โดยปกติจะอยู่ระหว่าง 15° ถึง 45° มักใช้ในการเตรียมการเชื่อมเพื่อให้แน่ใจว่ารอยเชื่อมมีการเจาะทะลุและคุณภาพของรอยต่อเหมาะสม