- 1.0ข้อกำหนดพื้นฐานสำหรับการเจาะรูท่อ

- 2.0การประยุกต์ใช้มาตรฐาน ISO ในการเจาะรูท่อ

- 2.1 ISO 286: มาตรฐานความคลาดเคลื่อนของมิติ

- 2.2ตารางความคลาดเคลื่อนมิติ ISO 286 – ความคลาดเคลื่อนเส้นผ่านศูนย์กลางรู

- 2.3ตารางความคลาดเคลื่อนมิติ ISO 286 – ความคลาดเคลื่อนเส้นผ่านศูนย์กลางเพลา

- 2.4ตารางค่าความคลาดเคลื่อนเกรด IT ตามมาตรฐาน ISO 286

- 2.5ตารางคำนวณแถบความคลาดเคลื่อน ISO 286

- 2.6ตารางความคลาดเคลื่อนเส้นผ่านศูนย์กลาง ISO 286 (เส้นผ่านศูนย์กลางรูและเพลา)

- 2.7แถบความคลาดเคลื่อน ISO 286 และตารางความพอดี

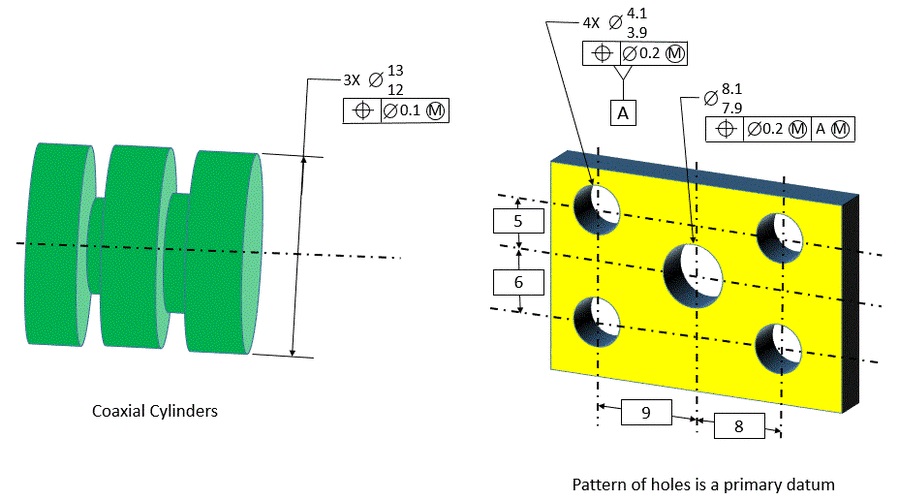

- 2.8 ISO 1101: ความคลาดเคลื่อนทางเรขาคณิต

- 3.0ประเด็นสำคัญของ ISO 1101: ความคลาดเคลื่อนทางเรขาคณิต

- 4.0ISO 2768: ความคลาดเคลื่อนทั่วไปสำหรับมิติ

- 5.0การวางตำแหน่งรูและข้อควรพิจารณาพิเศษอื่นๆ

- 6.0คู่มือการเคลียร์การเจาะเหล็กอ่อน

- 7.0น้ำหนักที่แนะนำสำหรับการเจาะเหล็กอ่อน

การเจาะรูท่อเป็นเทคโนโลยีการประมวลผลที่สำคัญที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น เครื่องจักร การก่อสร้าง และยานยนต์ เมื่อทำการเจาะรูท่อ การตรวจสอบความถูกต้องของเส้นผ่านศูนย์กลางรู ตำแหน่งของรู และรูปร่างของรูเป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่งเมื่อต้องจัดการกับท่อที่มีวัสดุและคุณสมบัติต่างๆ

มาตรฐาน ISO มีข้อกำหนดโดยละเอียดเกี่ยวกับค่าความคลาดเคลื่อน ช่วยให้ผู้ผลิตสามารถประมวลผลได้อย่างแม่นยำ และรับรองว่าแต่ละรูตรงตามข้อกำหนดด้านการออกแบบ ไม่ว่าจะเป็นท่อสี่เหลี่ยมหรือท่อกลม

1.0ข้อกำหนดพื้นฐานสำหรับการเจาะรูท่อ

การเจาะรูท่อโดยทั่วไปจะดำเนินการโดยใช้เครื่องเจาะท่อ ความแม่นยำของรูปร่างและตำแหน่งของรูส่งผลโดยตรงต่อความสามารถในการปรับตัวและประสิทธิภาพการประกอบท่อในขั้นตอนการผลิตถัดไป ดังนั้น การควบคุมความแม่นยำในการประมวลผลจึงเป็นสิ่งสำคัญในการปรับปรุงคุณภาพผลิตภัณฑ์

2.0การประยุกต์ใช้มาตรฐาน ISO ในการเจาะรูท่อ

2.1 ISO 286: มาตรฐานความคลาดเคลื่อนของมิติ

มาตรฐาน ISO 286 ให้ข้อมูลจำเพาะเกี่ยวกับความคลาดเคลื่อนของมิติของการเจาะรูท่อ ซึ่งครอบคลุมถึงเส้นผ่านศูนย์กลางรู เส้นผ่านศูนย์กลางท่อ และความคลาดเคลื่อนของมิติอื่นๆ

การยึดตามมาตรฐาน ISO 286 ในระหว่างการเจาะรูท่อช่วยให้มั่นใจได้ว่าท่อที่เจาะตรงตามข้อกำหนดการออกแบบ และลดการทำงานซ้ำหรือผลิตภัณฑ์ที่ไม่เป็นไปตามมาตรฐานที่เกิดจากปัญหาความคลาดเคลื่อน

| ความคลาดเคลื่อนของ ISO สำหรับรู (ISO 286-2) | ||||||||||||||||||||

| ขนาดรูที่กำหนด (มม.) | ||||||||||||||||||||

| เกิน | 3 | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 |

| รวม | 6 | 10 | 18 | 30 | 40 | 50 | 65 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 | 355 | 400 |

| ไมโครเมตร | ||||||||||||||||||||

| อี6 | 28 | 34 | 43 | 53 | 66 | 79 | 94 | 110 | 129 | 142 | 161 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| อี7 | 32 | 40 | 50 | 61 | 75 | 90 | 107 | 125 | 146 | 162 | 185 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| อี11 | 95 | 115 | 142 | 170 | 210 | 250 | 292 | 335 | 390 | 430 | 485 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| อี12 | 140 | 175 | 212 | 250 | 300 | 360 | 422 | 485 | 560 | 630 | 695 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| อี13 | 200 | 245 | 302 | 370 | 440 | 520 | 612 | 715 | 820 | 920 | +1 015 | |||||||||

| 20 | 25 | 32 | 40 | 50 | 60 | 72 | 85 | 100 | 110 | 125 | ||||||||||

| เอฟ6 | 18 | 22 | 27 | 33 | 41 | 49 | 58 | 68 | 79 | 88 | 98 | |||||||||

| 10 | 13 | 16 | 20 | 2 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| เอฟ7 | 22 | 28 | 34 | 41 | 50 | 60 | 71 | 83 | 96 | 108 | 119 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| เอฟ8 | 28 | 35 | 43 | 53 | 64 | 76 | 90 | 106 | 122 | 137 | 151 | |||||||||

| 10 | 13 | 16 | 20 | 25 | 30 | 36 | 43 | 50 | 56 | 62 | ||||||||||

| จี6 | 12 | 14 | 17 | 20 | 25 | 29 | 34 | 39 | 44 | 49 | 54 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| จี7 | 16 | 20 | 24 | 28 | 34 | 40 | 47 | 54 | 61 | 69 | 75 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| จี8 | 22 | 27 | 33 | 40 | 48 | 56 | 66 | 77 | 87 | 98 | 107 | |||||||||

| 4 | 5 | 6 | 7 | 9 | 10 | 12 | 14 | 15 | 17 | 18 | ||||||||||

| H6 | 8 | 9 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เอช7 | 12 | 15 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เอชเอท | 18 | 22 | 27 | 33 | 39 | 46 | 54 | 63 | 72 | 81 | 89 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เอช 9 | 30 | 36 | 43 | 52 | 62 | 74 | 87 | 100 | 115 | 130 | 140 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เอช10 | 48 | 58 | 70 | 84 | 100 | 120 | 140 | 160 | 185 | 210 | 230 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เอช 11 | 75 | 90 | 110 | 130 | 160 | 190 | 220 | 250 | 290 | 320 | 360 | |||||||||

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ||||||||||

| เจ6 | 5 | 5 | 6 | 8 | 10 | 13 | 16 | 18 | 22 | 25 | 29 | |||||||||

| -3 | -4 | -5 | -5 | -6 | -6 | -6 | -7 | -7 | -7 | -7 | ||||||||||

| เจ7 | 6 | 8 | 10 | 12 | 14 | 18 | 22 | 26 | 30 | 36 | 39 | |||||||||

| -6 | -7 | -8 | -9 | -11 | -12 | -13 | -14 | -16 | -16 | -18 | ||||||||||

| เจเอ8 | 10 | 12 | 15 | 20 | 24 | 28 | 34 | 41 | 47 | 55 | 60 | |||||||||

| -8 | -10 | -12 | -13 | -15 | -18 | -20 | -22 | -25 | -26 | -29 | ||||||||||

| จส6 | 4 | 4.5 | 5.5 | 6.5 | 8 | 9.5 | 11 | 12.5 | 14.5 | 16 | 18 | |||||||||

| -4 | -4.5 | -5.5 | -6.5 | -8 | -9.5 | -11 | -12.5 | -14.5 | -16 | -18 | ||||||||||

| เจเอส7 | 6 | 7.5 | 9 | 10.5 | 12.5 | 15 | 17.5 | 20 | 23 | 26 | 28.5 | |||||||||

| -6 | -7.5 | -9 | -10.5 | -12.5 | -15 | -17.5 | -20 | -23 | -26 | -28.5 | ||||||||||

| จส8 | 9 | 11 | 13.5 | 16.5 | 19.5 | 23 | 27 | 31.5 | 36 | 40.5 | 44.5 | |||||||||

| -9 | -11 | -13.5 | -16.5 | -19.5 | -23 | -27 | -31.5 | -36 | -40.5 | -44.5 | ||||||||||

| เค6 | 2 | 2 | 2 | 2 | 3 | 4 | 4 | 4 | 5 | 5 | 7 | |||||||||

| -6 | -7 | -9 | -11 | -13 | -15 | -18 | -21 | -24 | -27 | -29 | ||||||||||

| เค7 | 3 | 5 | 6 | 6 | 7 | 9 | 10 | 12 | 13 | 16 | 17 | |||||||||

| -9 | -10 | -12 | -15 | -18 | -21 | -25 | -28 | -33 | -36 | -40 | ||||||||||

| เคเอท | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 20 | 22 | 25 | 28 | |||||||||

| -13 | -16 | -19 | -23 | -27 | -32 | -38 | -43 | -50 | -56 | -61 | ||||||||||

| เอ็ม6 | -1 | -3 | -4 | -4 | -4 | -5 | -6 | -8 | -8 | -9 | -10 | |||||||||

| -9 | -12 | -15 | -17 | -20 | -24 | -28 | -33 | -37 | -41 | -46 | ||||||||||

| เอ็ม7 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||

| -12 | -15 | -18 | -21 | -25 | -30 | -35 | -40 | -46 | -52 | -57 | ||||||||||

| เอ็มเอแปด | 2 | 1 | 2 | 4 | 5 | 5 | 6 | 8 | 9 | 9 | 11 | |||||||||

| -16 | -21 | -25 | -29 | -34 | -41 | -48 | -55 | -63 | -72 | -78 | ||||||||||

| เอ็น6 | -5 | -7 | -9 | -11 | -12 | -14 | -16 | -20 | -22 | -25 | -26 | |||||||||

| -13 | -16 | -20 | -24 | -28 | -33 | -38 | -45 | -51 | -57 | -62 | ||||||||||

| เอ็น7 | -4 | -4 | -5 | -7 | -8 | -9 | -10 | -12 | -14 | -14 | -16 | |||||||||

| -16 | -19 | -23 | -28 | -33 | -39 | -45 | -52 | -60 | -66 | -73 | ||||||||||

| เอ็นเอ8 | -2 | -3 | -3 | -3 | -3 | -4 | -4 | -4 | -5 | -5 | -5 | |||||||||

| -20 | -25 | -30 | -36 | -42 | -50 | -58 | -67 | -77 | -86 | -94 | ||||||||||

| พี6 | -9 | -12 | -15 | -18 | -21 | -26 | -30 | -36 | -41 | -47 | -51 | |||||||||

| -17 | -21 | -26 | -31 | -37 | -45 | -52 | -61 | -70 | -79 | -87 | ||||||||||

| พี7 | -8 | -9 | -11 | -14 | -17 | -21 | -24 | -28 | -33 | -36 | -41 | |||||||||

| -20 | -24 | -29 | -35 | -42 | -51 | -59 | -68 | -79 | -88 | -98 | ||||||||||

| พีเอ 8 | -12 | -15 | -18 | -22 | -26 | -32 | -37 | -43 | -50 | -56 | -62 | |||||||||

| -30 | -37 | -45 | -55 | -65 | -78 | -91 | -106 | -122 | -137 | -151 | ||||||||||

| R6 | -12 | -16 | -20 | -24 | -29 | -35 | -37 | -44 | -47 | -56 | -58 | -61 | -68 | -71 | -75 | -85 | -89 | -97 | -103 | |

| -20 | -25 | -31 | -37 | -45 | -54 | -56 | -66 | -69 | -81 | -83 | -86 | -97 | -100 | -104 | -117 | -121 | -133 | -139 | ||

| อาร์7 | -11 | -13 | -16 | -20 | -25 | -30 | -32 | -38 | -41 | -48 | -50 | -53 | -60 | -63 | -67 | -74 | -78 | -87 | -93 | |

| -23 | -28 | -34 | -41 | -50 | -60 | -62 | -73 | -76 | -88 | -90 | -93 | -106 | -109 | -113 | -126 | -130 | -144 | -150 | ||

2.2ตารางความคลาดเคลื่อนมิติ ISO 286 – ความคลาดเคลื่อนเส้นผ่านศูนย์กลางรู

ตารางนี้จะอธิบายความคลาดเคลื่อนของเส้นผ่านศูนย์กลางรูตามเกรด IT (เกรดความคลาดเคลื่อน) ต่างๆ สำหรับช่วงเส้นผ่านศูนย์กลางรูต่างๆ

| ช่วงขนาด (มม.) | ความคลาดเคลื่อนของ IT7 (มม.) | ความคลาดเคลื่อนของ IT8 (มม.) | ความคลาดเคลื่อนของ IT9 (มม.) |

| 1 – 3 | ±0.020 | ±0.025 | ±0.030 |

| 3 – 6 | ±0.025 | ±0.030 | ±0.035 |

| 6 – 10 | ±0.030 | ±0.035 | ±0.040 |

| 10 – 18 | ±0.035 | ±0.040 | ±0.045 |

| 18 – 30 | ±0.040 | ±0.045 | ±0.050 |

| 30 – 50 | ±0.050 | ±0.060 | ±0.070 |

2.3ตารางความคลาดเคลื่อนมิติ ISO 286 – ความคลาดเคลื่อนเส้นผ่านศูนย์กลางเพลา

ตารางนี้แสดงความคลาดเคลื่อนของเส้นผ่านศูนย์กลางเพลาตามเกรด IT ที่แตกต่างกัน

| ช่วงขนาด (มม.) | ความคลาดเคลื่อนของ IT7 (มม.) | ความคลาดเคลื่อนของ IT8 (มม.) | ความคลาดเคลื่อนของ IT9 (มม.) |

| 1 – 3 | ±0.020 | ±0.025 | ±0.030 |

| 3 – 6 | ±0.025 | ±0.030 | ±0.035 |

| 6 – 10 | ±0.030 | ±0.035 | ±0.040 |

| 10 – 18 | ±0.035 | ±0.040 | ±0.045 |

| 18 – 30 | ±0.045 | ±0.050 | ±0.060 |

| 30 – 50 | ±0.060 | ±0.070 | ±0.080 |

2.4ตารางค่าความคลาดเคลื่อนเกรด IT ตามมาตรฐาน ISO 286

ตารางนี้แสดงช่วงค่าความคลาดเคลื่อนสำหรับเกรด IT ที่แตกต่างกัน ซึ่งช่วยในการเลือกความแม่นยำของค่าความคลาดเคลื่อนที่เหมาะสม

| เกรดไอที | ช่วงความคลาดเคลื่อน (มม.) |

| IT01 | ±0.0025 |

| ไอที2 | ±0.005 |

| ไอที3 | ±0.010 |

| ไอที4 | ±0.015 |

| ไอที5 | ±0.025 |

| ไอที6 | ±0.050 |

| ไอที 7 | ±0.080 |

| มัน8 | ±0.120 |

| มัน 9 | ±0.180 |

2.5ตารางคำนวณแถบความคลาดเคลื่อน ISO 286

ตารางนี้แสดงค่าเบี่ยงเบนที่อนุญาตระหว่างรูและเพลาสำหรับแถบความคลาดเคลื่อนต่างกัน (เช่น H7 และ H7)

| ประเภทที่พอดี | ความคลาดเคลื่อนของรู (มม.) | ความคลาดเคลื่อนของเพลา (มม.) |

| เอช7 | ±0.025 | 0.000 |

| เอชเอท | ±0.030 | 0.000 |

| h7 | ±0.025 | ±0.000 |

| เอช8 | ±0.030 | ±0.000 |

2.6ตารางความคลาดเคลื่อนเส้นผ่านศูนย์กลาง ISO 286 (เส้นผ่านศูนย์กลางรูและเพลา)

ตารางนี้แสดงความคลาดเคลื่อนของเส้นผ่านศูนย์กลางรูและเพลาภายในช่วงขนาดต่างๆ ซึ่งสามารถปรับให้เหมาะสมกับการควบคุมความแม่นยำในการประมวลผลเชิงกล

| ช่วงขนาด (มม.) | ความคลาดเคลื่อนของรู (มม.) | ความคลาดเคลื่อนของเพลา (มม.) |

| 3 – 6 | ±0.025 | ±0.020 |

| 6 – 10 | ±0.035 | ±0.030 |

| 10 – 18 | ±0.045 | ±0.035 |

| 18 – 30 | ±0.060 | ±0.045 |

| 30 – 50 | ±0.080 | ±0.060 |

2.7แถบความคลาดเคลื่อน ISO 286 และตารางความพอดี

ตารางนี้แสดงรายการแถบค่าความคลาดเคลื่อนที่แตกต่างกัน (เช่น H7, h7 และ P7) สำหรับการประกอบรูและเพลา เพื่อช่วยให้แน่ใจถึงความแม่นยำในการประกอบ

| ประเภทที่พอดี | ความคลาดเคลื่อนของรู (มม.) | ความคลาดเคลื่อนของเพลา (มม.) |

| เอช7 | ±0.025 | 0.000 |

| เอชเอท | ±0.030 | 0.000 |

| h7 | ±0.025 | ±0.000 |

| เอช8 | ±0.030 | ±0.000 |

| พี7 | ±0.030 | 0.000 |

2.8 ISO 1101: ความคลาดเคลื่อนทางเรขาคณิต

มาตรฐาน ISO 1101 รับรองว่าตำแหน่งและรูปร่างของรูหลังจากการเจาะรูเป็นไปตามข้อกำหนดการออกแบบ โดยเฉพาะอย่างยิ่งสำหรับการตัดเฉือนที่มีความแม่นยำ ซึ่งความแม่นยำของตำแหน่งรูเป็นสิ่งสำคัญ ผู้ผลิตสามารถรับประกันตำแหน่งและรูปร่างที่แม่นยำของรูแต่ละรูได้โดยการตั้งค่าความคลาดเคลื่อนทางเรขาคณิตอย่างเหมาะสม ซึ่งช่วยหลีกเลี่ยงข้อผิดพลาดระหว่างการประกอบและการเชื่อม

ISO 1101 เป็นมาตรฐานสากลที่กำหนดความคลาดเคลื่อนทางเรขาคณิตสำหรับชิ้นส่วนเครื่องจักร เช่น รูปร่าง ความแม่นยำของขนาด และข้อกำหนดการประกอบ มาตรฐานดังกล่าวมีสัญลักษณ์และวิธีการสำหรับระบุความคลาดเคลื่อนทางเรขาคณิตที่อนุญาตได้ในขั้นตอนการผลิตและการประกอบ โดยทั่วไปแล้ว ความคลาดเคลื่อนทางเรขาคณิตจะใช้กับชิ้นส่วนที่ต้องการความแม่นยำสูง เช่น ตลับลูกปืน เฟือง และชั้นวาง

3.0ประเด็นสำคัญของ ISO 1101: ความคลาดเคลื่อนทางเรขาคณิต

สัญลักษณ์ความคลาดเคลื่อนทางเรขาคณิต

ISO 1101 กำหนดสัญลักษณ์ต่างๆ เพื่อแสดงข้อกำหนดทางเรขาคณิตที่แตกต่างกัน สัญลักษณ์ความคลาดเคลื่อนทางเรขาคณิตทั่วไป ได้แก่:

- ความตรง (⎯):ช่วยให้แน่ใจว่าพื้นผิวหรือรูปร่างยังคงตรงภายในช่วงที่ระบุ

- ความแบน (▭):ทำให้แน่ใจว่าพื้นผิวยังคงอยู่ในระนาบแบนตามที่กำหนด

- ความกลม (O):รับประกันความกลมของเส้นวงกลมอยู่ภายในขอบเขตที่ยอมรับได้

- ความเป็นทรงกระบอก (◯):ช่วยให้แน่ใจว่ารูปทรงกระบอกยังคงอยู่ในช่วงความคลาดเคลื่อนที่กำหนดสำหรับทั้งแกนและเส้นผ่านศูนย์กลาง

- ความตั้งฉาก (⊥):ช่วยให้มั่นใจว่าความสัมพันธ์ระหว่างพื้นผิวหรือแกนสองอันตั้งฉากกัน

- การประมวลผลแบบคู่ขนาน (∥):ช่วยให้แน่ใจว่าพื้นผิวหรือเส้นสองเส้นยังคงขนานกัน

- ความเป็นศูนย์กลางศูนย์กลาง (⌀):ช่วยให้แน่ใจว่าแกนของรูปวงกลมสองอันทับซ้อนกัน

- ความคลาดเคลื่อนของตำแหน่ง (⊙):กำหนดค่าความคลาดเคลื่อนของตำแหน่งสำหรับรู เพลา หรือคุณลักษณะอื่น ๆ ในอวกาศ

3.1ความคลาดเคลื่อนทางเรขาคณิตพร้อมการกำหนดขนาด

โดยทั่วไปแล้วความคลาดเคลื่อนทางเรขาคณิตจะใช้ร่วมกับการกำหนดขนาดเพื่อระบุรูปร่างที่แม่นยำและข้อกำหนดในการประกอบชิ้นงาน ตัวอย่างเช่น:

- ค่าความคลาดเคลื่อนทางเรขาคณิตของรู: มักใช้เพื่อระบุตำแหน่งและความเบี่ยงเบนของรูในระนาบ

- ค่าความคลาดเคลื่อนทางเรขาคณิตของเพลา: สามารถรวมถึงความตรง ความกลม หรือความร่วมศูนย์กลาง

3.2การประยุกต์ใช้ความคลาดเคลื่อนทางเรขาคณิต

ในทางปฏิบัติ จะใช้ค่าความคลาดเคลื่อนทางเรขาคณิตร่วมกับค่าความคลาดเคลื่อนทางมิติอื่นๆ เพื่อให้แน่ใจว่าผลิตภัณฑ์จะทำงานได้อย่างถูกต้องในระหว่างการประกอบและใช้งาน ISO 1101 มีกฎเกณฑ์โดยละเอียดสำหรับการตีความและการใช้สัญลักษณ์ค่าความคลาดเคลื่อนเหล่านี้เพื่อให้แน่ใจว่ากระบวนการผลิตเป็นไปตามข้อกำหนดการออกแบบ

3.3ตารางค่าความคลาดเคลื่อนทางเรขาคณิตทั่วไป

| ประเภทความคลาดเคลื่อน | เครื่องหมาย | ความหมาย | ช่วงการใช้งาน |

| ความตรง | ⎯ | ช่วยให้แน่ใจว่าพื้นผิวหรือเส้นนั้นอยู่ในช่วงความตรงที่ระบุ | ใช้สำหรับรูปทรงเชิงเส้นและพื้นผิวทุกประเภท |

| ความแบน | ▭ | รับประกันว่าพื้นผิวจะเรียบ โดยมีจุดทั้งหมดอยู่ในระนาบที่กำหนด | ใช้สำหรับชิ้นส่วนกลึงแบบแบน |

| ความกลม | โอ้ | รับประกันว่ารูปทรงจะอยู่ในช่วงความกลมที่กำหนด | ใช้สำหรับลักษณะวงกลม เช่น เพลาและรู |

| ความเป็นทรงกระบอก | ◯ | รับประกันว่าพื้นผิวทรงกระบอกจะอยู่ในช่วงความเป็นทรงกระบอกที่กำหนด | ใช้ได้กับชิ้นส่วนทรงกระบอกทุกชนิด |

| ความตั้งฉาก | ⊥ | รับประกันความสัมพันธ์ในแนวตั้งฉากระหว่างพื้นผิวหรือแกนสองอัน | ใช้สำหรับชิ้นส่วนที่ต้องการการประกอบที่แม่นยำ |

| การประมวลผลแบบคู่ขนาน | ∥ | รับประกันว่าพื้นผิวหรือเส้นสองเส้นขนานกัน | ใช้สำหรับส่วนประกอบที่ต้องการการประกอบที่แม่นยำ |

4.0ISO 2768: ความคลาดเคลื่อนทั่วไปสำหรับมิติ

มาตราฐาน ISO 2768 ให้แนวทางความคลาดเคลื่อนทั่วไปสำหรับมิติในการออกแบบเชิงกล ซึ่งรวมถึงความคลาดเคลื่อนของมิติสำหรับทั้งมิติเชิงเส้นและเชิงมุม มักใช้สำหรับมิติที่ไม่สำคัญซึ่งไม่จำเป็นต้องควบคุมความคลาดเคลื่อนอย่างแม่นยำ สำหรับการเจาะรูท่อ มาตรฐานนี้ช่วยรักษาความแม่นยำของมิติโดยรวมสำหรับชิ้นส่วนที่ไม่เกี่ยวข้องโดยตรงกับการเชื่อมต่อฟังก์ชันหลักแต่ยังคงต้องเป็นไปตามมาตรฐานคุณภาพ

4.1ตารางค่าความคลาดเคลื่อน ISO 2768 – ค่าความคลาดเคลื่อนทั่วไปสำหรับมิติเชิงเส้น

| ขนาด (มม.) | ความคลาดเคลื่อน (มม.) |

| 0.5 – 3 | ±0.05 |

| 3 – 6 | ±0.10 |

| 6 – 30 | ±0.15 |

| 30 – 120 | ±0.20 |

| 120 – 400 | ±0.30 |

| 400 – 1000 | ±0.50 |

4.2ตารางความคลาดเคลื่อน ISO 2768 – ความคลาดเคลื่อนทั่วไปสำหรับมิติเชิงมุม

| มุม (°) | ความคลาดเคลื่อน (°) |

| 0 – 10 | ±1.0 |

| 10 – 30 | ±1.5 |

| 30 – 90 | ±2.0 |

| 90 – 180 | ±2.5 |

ความคลาดเคลื่อนเหล่านี้ถูกนำมาใช้เพื่อให้แน่ใจว่าสามารถประกอบชิ้นส่วนได้อย่างถูกต้อง แม้ว่าจะไม่สำคัญนักในแง่ของความแม่นยำของมิติก็ตาม

5.0การวางตำแหน่งรูและข้อควรพิจารณาพิเศษอื่นๆ

นอกเหนือจากความคลาดเคลื่อนของมิติและเรขาคณิตแล้ว การควบคุมตำแหน่งของรูยังเป็นอีกปัจจัยสำคัญในการเจาะรูท่อ ตำแหน่งของรูเมื่อเทียบกับโครงสร้างโดยรวมของท่อจะต้องตรงตามความคลาดเคลื่อนของตำแหน่งที่กำหนดโดยการออกแบบ ISO 1101 กำหนดวิธีการกำหนดความคลาดเคลื่อนของตำแหน่งสำหรับรู เพื่อให้แน่ใจว่ารูจะถูกเจาะในตำแหน่งที่ถูกต้องเมื่อเทียบกับท่อ

ความคลาดเคลื่อนของตำแหน่ง (ISO 1101):ค่าความคลาดเคลื่อนของตำแหน่งจะกำหนดค่าความคลาดเคลื่อนที่เหมาะสมของตำแหน่งของรู โดยปกติแล้วจะกำหนดโดยจุดอ้างอิงหรือข้อมูลอ้างอิง และมีความสำคัญในการรับรองว่ารูจะเรียงตรงกับส่วนอื่นๆ อย่างถูกต้อง เช่น เมื่อเชื่อมท่อหรือติดตั้งส่วนประกอบอื่นๆ

6.0คู่มือการเคลียร์การเจาะเหล็กอ่อน

| คู่มือการเคลียร์การเจาะเหล็กอ่อน | |||||||||||||||||||

| ความหนาของเหล็กอ่อน | |||||||||||||||||||

| ต่อย ขนาด |

1/8 | 1/4 | 3/8 | 1/2 | 5/8 | 3/4 | 7/8 | 1″ | |||||||||||

| 3/16 | 13/64 | ||||||||||||||||||

| 1/4 | 17/64 | ||||||||||||||||||

| 5/16 | 21/64 | 11/32 | |||||||||||||||||

| 3/8 | 25/64 | 13/32 | 13/32 | ||||||||||||||||

| 7/16 | 29/64 | 15/32 | 15/32 | ||||||||||||||||

| 1/2 | 33/64 | 17/32 | 17/32 | 9/16 | |||||||||||||||

| 9/16 | 37/64 | 19/32 | 19/32 | 5/8 | |||||||||||||||

| 5/8 | 41/64 | 21/32 | 21/32 | 11/16 | 11/16 | ||||||||||||||

| 11/16 | 45/64 | 23/32 | 23/32 | 3/4 | 3/4 | ||||||||||||||

| 3/4 | 49/64 | 25/32 | 25/32 | 13/16 | 13/16 | 27/32 | |||||||||||||

| 13/16 | 53/64 | 27/32 | 27/32 | 7/8 | 7/8 | 29/32 | |||||||||||||

| 7/8 | 57/64 | 29/32 | 29/32 | 15/16 | 15/16 | 31/32 | 31/32 | ||||||||||||

| 15/16 | 61/64 | 31/32 | 31/32 | 1 | 1 | 1-1/32 | 1-1/32 | ||||||||||||

| 1 | 1-1/64 | 1-1/32 | 1-1/32 | 1-1/16 | 1-1/16 | 1-3/32 | 1-3/32 | 1-1/8 | |||||||||||

| 1-1/16 | 1-5/64 | 1-3/32 | 1-3/32 | 1-1/8 | 1-1/8 | 1-5/32 | 1-5/32 | 1-3/16 | |||||||||||

| 1-1/8 | 1-9/64 | 1-5/32 | 1-5/32 | 1-3/16 | 1-3/16 | 1-7/32 | 1-7/32 | 1-1/4 | |||||||||||

| 1-3/16 | 1-13/64 | 1-7/32 | 1-7/32 | 1-1/4 | 1-1/4 | 1-9/32 | 1-9/32 | 1-5/16 | |||||||||||

| 1-1/4 | 1-17/64 | 1-9/32 | 1-9/32 | 1-5/16 | 1-5/16 | 1-11/32 | 1-11/32 | 1-3/8 | |||||||||||

| 1-5/16 | 1-21/64 | 1-11/32 | 1-11/32 | 1-3/8 | 1-3/8 | 1-13/32 | 1-13/32 | 1-7/16 | |||||||||||

| 1-3/8 | 1-25/64 | 1-13/32 | 1-13/32 | 1-7/16 | 1-7/16 | 1-15/32 | 1-15/32 | 1-1/2 | |||||||||||

| 1-7/16 | 1-29/64 | 1-15/32 | 1-15/32 | 1-1/2 | 1-1/2 | 1-17/32 | 1-17/32 | 1-9/16 | |||||||||||

| 1-1/2 | 1-33/64 | 1-17/32 | 1-17/32 | 1-9/16 | 1-9/16 | 1-19/32 | 1-19/32 | 1-5/8 | |||||||||||

7.0น้ำหนักที่แนะนำสำหรับการเจาะเหล็กอ่อน

| น้ำหนักที่แนะนำสำหรับการเจาะเหล็กอ่อน | |||||||||||||||||||||

| ความหนาของ เหล็กอ่อน |

ขนาดการเจาะ | ||||||||||||||||||||

| 3/16 | 1/4 | 5/16 | 3/8 | 7/16 | 1/2 | 9/16 | 5/8 | 11/16 | 3/4 | 13/16 | 7/8 | 15/16 | 1″ | 1-1/8 | 1-1/4 | ||||||

| 3/16 1/4 |

.187 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 17 | 19 | ||||

| .250 | 5 | 6 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | 19 | 20 | 22 | 25 | ||||||

| 3/8 | .375 | 11 | 13 | 15 | 17 | 19 | 21 | 22 | 24 | 26 | 28 | 30 | 34 | 38 | |||||||

| 1/2 | .500 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 45 | 50 | |||||||||

| 5/8 | .625 | 31 | 34 | 38 | 41 | 44 | 47 | 50 | 56 | 62 | |||||||||||

| 3/4 | .750 | 45 | 49 | 52 | 56 | 60 | 68 | 75 | |||||||||||||

| 7/8 | .875 | 61 | 66 | 70 | 79 | 88 | |||||||||||||||

| 1 | |||||||||||||||||||||

| 1.000 | 80 | 90 | |||||||||||||||||||

7.1บทสรุป

มาตรฐานความคลาดเคลื่อนของ ISO มีบทบาทสำคัญในการรับรองว่าการเจาะรูท่อและการดำเนินการตัดเฉือนอื่นๆ ดำเนินการได้อย่างถูกต้อง โดยการปฏิบัติตามมาตรฐานที่เป็นที่ยอมรับในระดับสากลเหล่านี้ ผู้ผลิตสามารถมั่นใจได้ว่ารูที่เจาะนั้นเป็นไปตามข้อกำหนดทั้งด้านมิติและเรขาคณิต ส่งผลให้ได้ผลิตภัณฑ์ที่มีคุณภาพสูงและเชื่อถือได้

7.2ภาคผนวก: ค่าความคลาดเคลื่อนที่ใช้ทั่วไปในการเจาะรูท่อ

| พิมพ์ | ความคลาดเคลื่อน (มม.) | หมายเหตุ |

| เส้นผ่านศูนย์กลางรู | ±0.10 – ±0.20 | ขึ้นอยู่กับขนาดท่อและวัสดุ |

| ตำแหน่งหลุม | ±0.10 – ±0.20 | โดยอ้างอิงจากจุดอ้างอิงหรือข้อมูล |

| ความตั้งฉาก | ±0.05 – ±0.10 | รับรองว่ารูตั้งฉากกับท่อ |

| ความกลมของรู | ±0.05 – ±0.10 | ช่วยให้แน่ใจว่ารูยังคงเป็นรูปวงกลม |

| ความเรียบของรู | ±0.05 – ±0.10 | ช่วยให้มั่นใจว่าพื้นผิวรูที่เจาะยังคงเรียบ |

โดยการอ้างอิงตารางเหล่านี้และปฏิบัติตามมาตรฐานที่เหมาะสม ผู้ผลิตสามารถมั่นใจได้ว่ากระบวนการเจาะรูจะรักษาความแม่นยำและท่อจะประกอบกันได้อย่างถูกต้องในผลิตภัณฑ์ขั้นสุดท้าย

https://www.dimensionalconsulting.com/tolerance-of-position.html

https://slideplayer.com/slide/15857807/

https://www.clevelandsteeltool.com/