1.0บทนำสู่กระบวนการดัดท่อสแตนเลส

1.1คุณสมบัติของวัสดุสแตนเลสและความสามารถในการดัดงอ

สแตนเลสเป็นวัสดุสำคัญในการผลิตทางอุตสาหกรรมเนื่องจากมีความแข็งแรงสูง ทนทานต่อการกัดกร่อน และมีความเหนียวดีเยี่ยม

แข็งแต่สามารถขึ้นรูปได้:ด้วยกระบวนการที่เหมาะสม สแตนเลสสามารถดัดให้เป็นรูปร่างที่ซับซ้อนได้ ทำให้เหมาะสำหรับต้นแบบที่กำหนดเองและส่วนประกอบที่มีความแม่นยำ

ข้อได้เปรียบของอุตสาหกรรม:

- ความทนทาน:ความทนทานต่อการกัดกร่อนและออกซิเดชันทำให้เหมาะกับสภาพแวดล้อมที่รุนแรง

- ความยืดหยุ่นและความแข็งแกร่ง:ให้ทั้งความเสถียรของโครงสร้างและความยืดหยุ่นในการขึ้นรูป

1.2 การประยุกต์ใช้หลักในอุตสาหกรรมการดัดท่อสแตนเลส

| อุตสาหกรรม | การใช้งานทั่วไป | ข้อกำหนดกระบวนการ |

| ยานยนต์ | ท่อไอเสีย โครงตัวถัง ท่อส่งน้ำมัน | การดัดที่แม่นยำสูง การควบคุมสปริงกลับ ทนทานต่ออุณหภูมิสูง |

| ทางการแพทย์ | ตัวยึดเครื่องมือผ่าตัด ท่อทางการแพทย์ | พื้นผิวที่ผ่านการฆ่าเชื้อ การดัดโค้งที่แม่นยำด้วยรัศมีขนาดเล็ก |

| การก่อสร้าง | ราวบันได โครงสร้างตกแต่ง เสาค้ำผนังม่าน | มีความต้องการด้านสุนทรียศาสตร์สูง ดัดโค้งได้ไม่มีรอย |

| พลังงาน | ท่อส่งน้ำมัน ส่วนประกอบพลังงานนิวเคลียร์ | ท่อผนังหนาดัดโค้งได้ ทนทานต่อการกัดกร่อน |

2.0ความท้าทายและแนวทางแก้ไขในการดัดท่อสแตนเลส

2.1ลักษณะของวัสดุและความยากในการดัดงอ

- ความแข็งแรงและความเหนียวสูง:สแตนเลสมีความแข็งแรงสูงและมีความเหนียวที่ดี เหมาะสำหรับชิ้นส่วนโครงสร้างและอุปกรณ์อุตสาหกรรม

- ความท้าทาย:ความแข็งแรงสูง → ต้องใช้แรงดัดที่มากขึ้น ทำให้เครื่องจักรรับน้ำหนักได้มากขึ้น ความเหนียวสูง → มีแนวโน้มที่จะเกิดการดีดตัว ซึ่งส่งผลต่อความแม่นยำในการขึ้นรูป

- ความต้านทานการกัดกร่อน:ความเสียหายที่พื้นผิวจากการดัดงอ (เช่น รอยขีดข่วน รอยบุบ) อาจทำให้ความต้านทานการกัดกร่อนลดลง ดังนั้นต้องหลีกเลี่ยงการเสียดสีที่มากเกินไป

2.2ความแตกต่างในการประมวลผลระหว่างเกรดสแตนเลส

| ประเภทสแตนเลส | คุณสมบัติการประมวลผล | ความท้าทายในการดัดงอ | วิธีแก้ปัญหาที่แนะนำ |

| สแตนเลส 304 | มีความเหนียวดี ใช้กันอย่างแพร่หลาย | สปริงกลับที่สำคัญ จำเป็นต้องควบคุมรัศมี | – การออกแบบแม่พิมพ์ชดเชยสปริงกลับ – โค้งงอเล็กน้อย (+2°~5°) |

| สแตนเลส 316 | เติมโมลิบดีนัม ทนทานต่อการกัดกร่อนมากขึ้นแต่แข็งแกร่งกว่า | ต้องใช้แรงมากขึ้น มีแนวโน้มที่จะเกิดการแข็งตัว | – ใช้เครื่องดัดท่อไฮดรอลิก/CNC ที่มีกำลังสูง – ลดความเร็วในการดัด |

| สแตนเลสดูเพล็กซ์ | มีความแข็งแรงสูง มีความเหนียวดี แต่แปรรูปได้ยาก | มีแนวโน้มที่จะแตกร้าว ควบคุมสปริงกลับที่ซับซ้อน | – อุ่นเครื่องล่วงหน้า (200~300°C) – ใช้การดัดแบบหลายรอบแบบก้าวหน้า |

3.0ภาพรวมวิธีกระบวนการดัด

การดัดท่อสแตนเลสสามารถทำได้หลายวิธี โดยแต่ละวิธีเหมาะกับขนาดท่อ คุณสมบัติของวัสดุ และข้อกำหนดความแม่นยำเฉพาะ การเลือกกระบวนการที่เหมาะสมจะส่งผลโดยตรงต่อความแม่นยำในการขึ้นรูป ผิวสำเร็จ และความน่าเชื่อถือของโครงสร้าง

หัวข้อนี้จะแนะนำเทคนิคการดัด 5 ประการทั่วไป ได้แก่ การดัดด้วยมือ การดัดด้วยไฮดรอลิก การดัดด้วย CNC การดัดด้วยลูกกลิ้ง และการดัดด้วยความร้อน โดยเน้นถึงการใช้งานที่เหมาะสม ประเภทของอุปกรณ์ และขั้นตอนการปฏิบัติงานมาตรฐาน

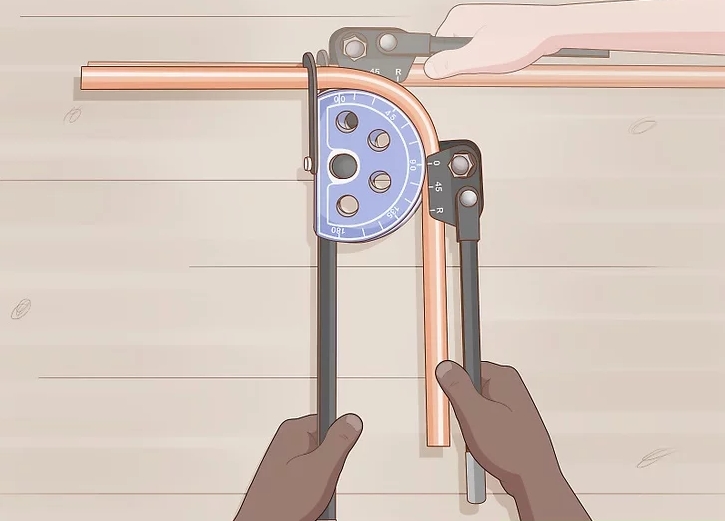

3.1เครื่องดัดท่อแบบมือโยก (Manual Pipe Bender)

สถานการณ์ที่สามารถนำไปใช้ได้:ผลิตเป็นชุดเล็กๆ ท่อที่มีเส้นผ่านศูนย์กลางเล็ก (โดยทั่วไป ≤25 มม.) ความต้องการความแม่นยำต่ำ

อุปกรณ์:เครื่องดัดท่อแบบมือโยก (มีแม่พิมพ์หลายขนาด)

ขั้นตอนปฏิบัติการ:

- เลือกแม่พิมพ์:เลือกแม่พิมพ์ดัดที่เหมาะสมโดยพิจารณาจากเส้นผ่านศูนย์กลางภายนอก (OD) ของท่อ

- ซ่อมแซมท่อ:ใส่ท่อเข้าไปในเครื่องดัด โดยให้แน่ใจว่าปลายด้านหนึ่งอยู่ชิดกับบล็อกตำแหน่งและจุดเริ่มต้นการดัดอยู่ในแนวเดียวกับจุดศูนย์กลางของแม่พิมพ์

- ทำเครื่องหมายตำแหน่งการดัด:ใช้เครื่องหมายเพื่อระบุว่าควรเริ่มโค้งจากจุดใด

- การดำเนินการด้วยตนเอง:ดึงด้ามจับช้าๆ เพื่อดัดท่อรอบแม่พิมพ์ให้ได้มุมที่ต้องการ (ดูมาตราส่วนมุม)

- การชดเชยสปริงแบ็ค:เนื่องจากสแตนเลสมีความยืดหยุ่น จึงควรงอเกินเล็กน้อย (2°–5°) เพื่อลดแรงดีดกลับ

- ถอดท่อออก:ปล่อยแคลมป์และตรวจสอบมุมโค้งและความกลม

3.2เครื่องดัดท่อไฮโดรลิก (Hydralic Pipe Bending Machine)

สถานการณ์ที่สามารถนำไปใช้ได้:ท่อขนาดกลางถึงใหญ่ (DN15–DN150) ความต้องการความแม่นยำปานกลางถึงสูง

อุปกรณ์:เครื่องดัดท่อไฮโดรลิก (พร้อมปั๊มไฮโดรลิก แม่พิมพ์ อุปกรณ์จับยึด)

ขั้นตอนปฏิบัติการ:

- ติดตั้งแม่พิมพ์:ติดตั้งแม่พิมพ์ดัด แม่พิมพ์หนีบ และแม่พิมพ์แรงดันให้เข้ากันกับเส้นผ่านศูนย์กลางของท่อ

- ตั้งค่าพารามิเตอร์:ตั้งค่ามุมการดัด (เช่น 90°) และความเร็ว (ความเร็วที่ต่ำลงจะช่วยหลีกเลี่ยงการยับ)

- ซ่อมแซมท่อ:วางท่อไว้ในเครื่องแล้วยึดด้วยแม่พิมพ์หนีบ โดยให้แน่ใจว่าปลายท่ออยู่ในแนวเดียวกับแม่พิมพ์ดัด

- สตาร์ทปั๊มไฮโดรลิก:กดปุ่มเพื่อเปิดใช้งานกระบอกสูบไฮดรอลิกซึ่งจะหมุนแม่พิมพ์ดัดรอบแกนเพื่อดัดท่อ

- แรงกดดัน:ค้างแรงกดไว้ 2-3 วินาที เพื่อลดการดีดตัวกลับ

- รีเซ็ตและถอดท่อ:ปล่อยระบบไฮดรอลิก ถอดท่อออก และตรวจสอบรอยบุบหรือการเสียรูปของวงรี

3.3เครื่องดัดท่อซีเอ็นซี (CNC Pipe Bending Machine)

สถานการณ์ที่สามารถนำไปใช้ได้:การดัดแบบ 3 มิติที่ซับซ้อน การผลิตปริมาณมาก ความแม่นยำสูง (เช่น ระบบไอเสียของรถยนต์)

อุปกรณ์:เครื่องดัดท่อ CNC (ขับเคลื่อนด้วยมอเตอร์เซอร์โวพร้อมควบคุมระบบ PLC)

ขั้นตอนปฏิบัติการ:

- การเขียนโปรแกรม: ป้อนพารามิเตอร์การดัด (มุม รัศมี ความเร็วการป้อน) ผ่านแผงควบคุมหรือโหลดรูปวาด CAD

- การยึดท่อ: ป้อนท่อเข้าไปในชั้นวาง เครื่องจะยึดและจัดตำแหน่งท่อโดยอัตโนมัติ

- การดัดอัตโนมัติ:

- แม่พิมพ์ยึดจะยึดท่อเข้าที่ในขณะที่แม่พิมพ์ดัดจะหมุนตามโปรแกรม

- แกนช่วยป้องกันไม่ให้ท่อทรุดตัว และบูสเตอร์ช่วยป้องกันไม่ให้ท่อย่น

- หลังจากการดัดแต่ละครั้ง หน่วยป้อนจะเคลื่อนท่อไปยังจุดดัดถัดไป

- การตรวจสอบแบบเรียลไทม์: เซ็นเซอร์เลเซอร์จะตรวจสอบมุมการดัดจริงและชดเชยการคืนตัวโดยอัตโนมัติ

- ผลผลิตของผลิตภัณฑ์: หลังจากการดัดแล้ว ท่อจะถูกปล่อยออกโดยอัตโนมัติสำหรับการตรวจสอบคุณภาพ (เช่น การทดสอบเกจผ่าน)

3.4การดัดม้วน

เครื่องดัดเหล็ก 3 ลูกกลิ้ง

ลักษณะโครงสร้าง: เค้าโครงสามลูกกลิ้ง: ลูกกลิ้งด้านบน 1 ตัว (ลูกกลิ้งกดแบบแอ็คทีฟ) + ลูกกลิ้งด้านล่าง 2 ตัว (ลูกกลิ้งรองรับแบบคงที่)

วิธีการปรับแต่ง: ลูกกลิ้งด้านบนเคลื่อนที่ในแนวตั้ง ส่วนลูกกลิ้งด้านล่างจะมีระยะห่างคงที่หรือปรับได้

สถานการณ์ที่สามารถนำไปใช้ได้:

- ชนิดท่อ: สแตนเลสท่อกลม ท่อเหลี่ยม เหล็กแบน ฯลฯ (ความหนาของผนังปานกลาง)

- รัศมีการโค้งงอ: เหมาะสำหรับส่วนโค้งที่มีรัศมีขนาดใหญ่ (เช่น ราวกั้น ราวบันได โครงสร้างวงกลม)

ขั้นตอนปฏิบัติการ:

- ปรับแรงกดลูกกลิ้งด้านบน: ตั้งค่าแรงกดลงของลูกกลิ้งด้านบนตามเส้นผ่านศูนย์กลางท่อและความหนาของผนัง

- ป้อนและปรับท่อ: ป้อนท่อระหว่างลูกกลิ้งทั้งสามตัว โดยให้แน่ใจว่าจุดเริ่มต้นอยู่ในแนวเดียวกับลูกกลิ้ง

- การดัดโค้งเบื้องต้น:

- สตาร์ทเครื่อง ลูกกลิ้งด้านบนกดลงและท่อจะกลิ้งเพื่อสร้างเส้นโค้งเริ่มต้น

- หากปลายท่อไม่งอ (เนื่องจากผลของขอบตรง) ให้ดัดปลายท่อล่วงหน้าด้วยแม่พิมพ์หากจำเป็น

- การดัดแบบก้าวหน้า:

- ทำซ้ำการกลิ้งโดยค่อยๆ ปรับแรงกดของลูกกลิ้งด้านบนจนกระทั่งถึงส่วนโค้งเป้าหมาย

- ตรวจสอบความกลม: ใช้แม่แบบส่วนโค้งหรืออุปกรณ์วัดเลเซอร์เพื่อตรวจสอบความสม่ำเสมอของการดัด

เครื่องดัดเหล็กเส้น 5 ลูกกลิ้ง

เค้าโครงห้าลูกกลิ้ง: ลูกกลิ้งล่างแบบคงที่ 2 ตัว (รองรับ) + ลูกกลิ้งด้านข้าง 2 ตัว (นำทาง) + ลูกกลิ้งด้านบน 1 ตัว (การกดแบบแอ็คทีฟ)

ข้อดี: มีความเสถียรมากกว่าการออกแบบ 3 ลูกกลิ้ง เหมาะสำหรับการดัดส่วนโค้งที่แม่นยำและซับซ้อน

สถานการณ์ที่สามารถนำไปใช้ได้:

- ความต้องการความแม่นยำสูง: เช่น ท่อไอเสียรถยนต์ ท่อส่งเครื่องบิน ชิ้นส่วนเครื่องจักรกลแม่นยำ

- การป้องกันรอยยับของท่อผนังบาง: ลูกกลิ้งด้านข้างช่วยลดการเสียรูปและป้องกันรอยบุ๋ม

ขั้นตอนปฏิบัติการ:

- ปรับระยะห่างระหว่างลูกกลิ้ง:

- กำหนดตำแหน่งลูกกลิ้งล่างและด้านข้างตามเส้นผ่านศูนย์กลางท่อเพื่อให้แน่ใจว่าวางอยู่ในแนวกลาง

- ปลายโค้งล่วงหน้า (ทางเลือก):

- หากจำเป็นต้องดัดปลายท่อ ให้ใช้แม่พิมพ์หรือเครื่องอัดไฮดรอลิกเพื่อดัดเบื้องต้น

- ป้อนและปรับท่อ:

- ใส่ท่อเข้าในระบบลูกกลิ้ง 5 ตัว โดยให้แน่ใจว่าสัมผัสกับลูกกลิ้งทั้งหมดอย่างเท่าเทียมกัน

- การกลิ้งแบบก้าวหน้า:

- ลูกกลิ้งด้านบนกดลง ลูกกลิ้งด้านข้างนำทาง และท่อจะถูกขึ้นรูปโดยการรีดซ้ำๆ

- การปรับไดนามิก:

- ตรวจสอบรัศมีการดัดแบบเรียลไทม์ ปรับแต่งแรงกดลูกกลิ้งด้านข้างเพื่อควบคุมการคืนตัว

- การตรวจสอบขั้นสุดท้าย: ตรวจสอบความกลม ความเรียบของส่วนโค้ง และความคลาดเคลื่อนของมิติ

เครื่องดัดเหล็ก 7 ลูกกลิ้ง

เค้าโครงแบบ 7 ลูกกลิ้ง:

ลูกกลิ้งล่าง 3 ลูก (ตัวรองรับหลัก) + ลูกกลิ้งด้านข้าง 2 ลูก (ตัวนำทาง) + ลูกกลิ้งด้านบน 2 ลูก (ตัวกด)

ข้อดี: เหมาะสำหรับท่อที่มีเส้นผ่านศูนย์กลางพิเศษใหญ่ (>300 มม.) หรือท่อที่มีผนังหนา (>10 มม.) ที่มีประสิทธิภาพสูง

สถานการณ์ที่สามารถนำไปใช้ได้:

- ชิ้นส่วนโครงสร้างขนาดใหญ่: เช่น ท่อส่งน้ำมัน โครงเรือ สะพานโครงสร้างเหล็ก

- การควบคุมการเสียรูปของท่อผนังหนา: ลูกกลิ้งหลายตัวกระจายแรงกดเพื่อหลีกเลี่ยงแรงกดเฉพาะที่

ขั้นตอนปฏิบัติการ:

- ตำแหน่งท่อหนัก :

- ใช้อุปกรณ์ยกเพื่อป้อนท่อเข้าสู่ระบบลูกกลิ้ง 7 ตัวโดยให้มั่นใจว่าวางอยู่ในแนวนอน

- กระจายแรงกดลูกกลิ้ง:

- ปรับแรงดันไฮดรอลิกของลูกกลิ้งแต่ละลูกเพื่อหลีกเลี่ยงการบรรทุกเกินหรือท่อแบนราบ

- การกลิ้งตามส่วน:

- ดำเนินการดัดเบื้องต้น จากนั้นค่อยๆ เพิ่มแรงกดและขึ้นรูปรัศมีขนาดใหญ่ให้เสร็จภายในหลายๆ รอบ

- การควบคุมแบบซิงโครไนซ์:

- ลูกกลิ้งทั้งเจ็ดทำงานประสานกันผ่านระบบ PLC เพื่อให้แน่ใจว่ามีการเคลื่อนไหวสม่ำเสมอและป้องกันการบิด

- การคลายเครียด:

- หลังการดัด การอบอ่อน (ให้ความร้อนถึง ~600°C และปล่อยให้เย็นลงช้าๆ) อาจจำเป็นเพื่อลดความเค้นตกค้าง

สรุปการเปรียบเทียบ

| ประเภทเครื่องจักร | จำนวนลูกกลิ้ง | ประเภทท่อที่เหมาะสม | ข้อดี | การใช้งานทั่วไป |

| การดัดเหล็กด้วยลูกกลิ้ง 3 ตัว | 3 | ท่อขนาดเล็กถึงขนาดกลาง (≤150มม.) | โครงสร้างเรียบง่าย ต้นทุนต่ำ | ราวกันตก ราวบันได ชิ้นส่วนตกแต่ง |

| การดัดเหล็กด้วยลูกกลิ้ง 5 ตัว | 5 | ท่อผนังบางแม่นยำ (≤200มม.) | ต่อต้านริ้วรอย ความแม่นยำสูง | ท่อไอเสียรถยนต์ ท่อส่งลมบนเครื่องบิน |

| เครื่องดัดเหล็ก 7 ลูกกลิ้ง | 7 | ท่อผนังหนาขนาดใหญ่ (≥300มม.) | รับน้ำหนักได้มาก เหมาะสำหรับท่องานหนัก | ท่อส่งน้ำมัน โครงสร้างเรือ |

คำแนะนำในการเลือก

- แบตช์เล็ก/อาร์คแบบง่าย→ การใช้งาน เครื่อง 3 ลูกกลิ้ง (คุ้มค่าและใช้งานได้จริง)

- ท่อที่มีความแม่นยำสูง / ผนังบาง→ การใช้งาน เครื่อง 5 ลูกกลิ้ง (มีความสามารถในการป้องกันการเปลี่ยนรูปได้ดีขึ้น)

- เส้นผ่าศูนย์กลางใหญ่พิเศษ / อุตสาหกรรมหนัก→ การใช้งาน เครื่อง 7 ลูกกลิ้ง (การออกแบบลูกกลิ้งหลายตัวช่วยกระจายแรงกดอย่างสม่ำเสมอ)

3.5เครื่องดัดท่อแบบเหนี่ยวนำ (เครื่องดัดท่อแบบร้อน)

สถานการณ์ที่สามารถนำไปใช้ได้:ท่อที่มีผนังหนา (≥6มม.), เส้นผ่านศูนย์กลางใหญ่ (≥200มม.) หรือโลหะผสมพิเศษ

อุปกรณ์:เครื่องดัดท่อเหนี่ยวนำความถี่ปานกลาง (รวมคอยล์เหนี่ยวนำและระบบระบายความร้อน)

ขั้นตอนปฏิบัติการ:

- มาร์คโซนร้อน: ทำเครื่องหมายส่วนดัด (ความกว้าง ≈ 3× เส้นผ่านศูนย์กลางท่อ)

- การให้ความร้อนเฉพาะที่: จ่ายพลังงานให้ขดลวดเหนี่ยวนำเพื่อให้ความร้อนแก่โซนที่อุณหภูมิ 900–1100°C (สีส้มแดง)

- การดัด: แขนไฮดรอลิกจะดันส่วนที่ให้ความร้อนไปรอบๆ แม่พิมพ์คงที่ ขณะที่การระบายความร้อนด้วยน้ำจะทำให้รูปร่างแข็งตัวขึ้น

- การอบอ่อน (ถ้าจำเป็น): ให้ความร้อนแก่ท่อทั้งหมดถึงประมาณ 500°C แล้วค่อย ๆ เย็นลงเพื่อบรรเทาความเครียดภายใน

4.0ข้อควรพิจารณาในการดัดท่อสแตนเลส

เมื่อวางแผนกระบวนการดัดท่อสแตนเลส จะต้องคำนึงถึงปัจจัยสำคัญหลายประการเพื่อให้แน่ใจว่ามีความแม่นยำของขนาดและความสมบูรณ์ของโครงสร้าง ข้อควรพิจารณาที่สำคัญที่สุด ได้แก่:

4.1กระบวนการควบคุมคีย์

การประเมินวัสดุ→คำนวณรัศมีการโค้งงอขั้นต่ำ→เลือกอุปกรณ์และแม่พิมพ์ →ตั้งค่าพารามิเตอร์กระบวนการ (ความเร็ว/อุณหภูมิ) →ใช้มาตรการป้องกันการเสียรูป →ทดลองดัดและปรับแต่ง →การรักษาหลังการรักษาและการตรวจสอบ

4.2คุณสมบัติของวัสดุ

1. เกรดสแตนเลส:

ออสเทนนิติก (เช่น 304, 316): มีแนวโน้มที่จะเกิดการแข็งตัวจากการทำงาน ควบคุมความเร็วในการดัดเพื่อป้องกันการแตกร้าว

มาร์เทนซิติก (เช่น 410): มีความแข็งสูง อาจต้องอุ่นเครื่องก่อน (แนะนำให้ดัดด้วยความร้อน)

2. อัตราส่วนเส้นผ่านศูนย์กลางต่อความหนา (D/t):

ท่อผนังบาง (D/t ≥ 20): ง่ายต่อการยุบตัว รองรับด้วยแกนหมุนหรือทราย

ท่อผนังหนา (D/t ≤ 10) : ต้องใช้แรงดัดที่มากขึ้น

| โค้งงอ มุม |

หลอด OD ใน | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| โค้งงอ รัศมี,ใน | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

ตารางแสดงรัศมีการโค้งงอของท่อสแตนเลส

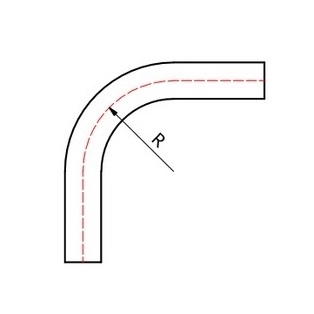

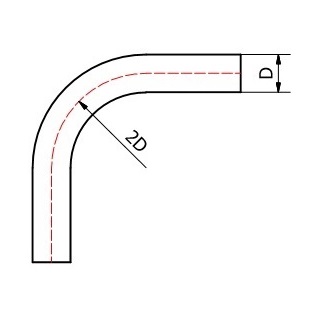

4.3รัศมีการโค้งงอ

รัศมีการโค้งงอขั้นต่ำ (R):

การดัดเย็น: R ≥ 1.5 × เส้นผ่านศูนย์กลางท่อ

การดัดร้อน: R ≥ 1.0 × เส้นผ่านศูนย์กลางท่อ

รัศมีที่เล็กอาจทำให้ผมบางหรือย่นได้

สูตรเชิงประจักษ์:R = K × D (K คือค่าคงที่ของวัสดุ สำหรับสแตนเลส 304, K ≈ 2–3)

4.4ความเร็วในการดัดและอุณหภูมิ

การดัดเย็น:แนะนำให้ใช้ความเร็วต่ำ (ไฮดรอลิก: 5–10°/s) เพื่อหลีกเลี่ยงการแตกร้าวอันเนื่องมาจากการทำงานที่ทำให้แข็ง

การดัดร้อน:

- อุณหภูมิการให้ความร้อน: 900–1100°C สำหรับเหล็กกล้าไร้สนิมออสเทนนิติก

- ให้แน่ใจว่าความร้อนสม่ำเสมอเพื่อป้องกันความร้อนสูงเกินไปเฉพาะจุด

- ระยะเวลาแช่ที่เพียงพอสำหรับท่อที่มีผนังหนา

4.5มาตรการป้องกันการเสียรูป

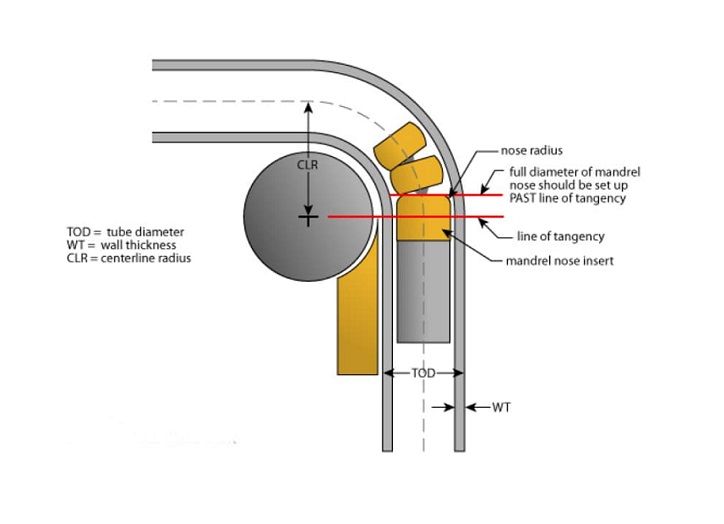

การเลือกแกน:

แกนแข็ง (เหล็ก) : สำหรับการดัดโค้งที่แม่นยำสูง

แกนยืดหยุ่น (ชนิดลูกโซ่): สำหรับข้อศอกที่มีความซับซ้อน

ปลายแกนหมุนควรอยู่ข้างหน้าจุดดัด 1–2 มม. เพื่อชดเชยการดีดตัวกลับ

วิธีการสนับสนุน:

เติมท่อที่มีผนังบางด้วยโรซิน โลหะผสมที่มีจุดหลอมเหลวต่ำ หรือทราย (โดยเฉพาะอย่างยิ่งในระหว่างการดัดด้วยความร้อน)

ใช้แม่พิมพ์ลดรอยยับ (แผ่นกด) เพื่อควบคุมรอยยับของผนังด้านใน

4.6พารามิเตอร์แม่พิมพ์และอุปกรณ์

การจับคู่ตาย:

- รัศมีร่องของแม่พิมพ์ดัดต้องตรงกับ OD ของท่อ (ความคลาดเคลื่อน ±0.1 มม.)

- ระยะห่างที่มากเกินไปอาจทำให้เกิดการเสียรูปของวงรีได้

แรงยึด:แรงกดของแคลมป์ไฮดรอลิก ≥ 1.5 เท่าของความแข็งแรงของท่อ

การชดเชยสปริงแบ็ค:

- สปริงกลับสแตนเลส: โดยทั่วไป 2–5°

- การดัดโค้งโดยใช้แม่พิมพ์หรือการแก้ไขโปรแกรม CNC

4.7การหล่อลื่นและการปกป้องพื้นผิว

น้ำมันหล่อลื่น:

- จารบีที่มีความหนืดสูงหรือสารผสมที่มี MoS2 เพื่อลดแรงเสียดทาน

- หลีกเลี่ยงการใช้สารหล่อลื่นที่มีคลอรีนเป็นส่วนประกอบ (ทำให้เกิดการกัดกร่อนจากความเครียด)

การปกป้องพื้นผิว:ติดฟิล์ม PE หรือสารเคลือบป้องกันการเกิดออกซิเดชันที่อุณหภูมิสูงระหว่างการดัดร้อนเพื่อหลีกเลี่ยงรอยขีดข่วนและการหลุดลอก

4.8ข้อกำหนดหลังการประมวลผล

การคลายเครียด:สแตนเลสดัดเย็นควรอบที่อุณหภูมิ 300–400°C (โดยเฉพาะสำหรับท่อที่มีผนังหนา)

การแก้ไขความกลม:หากความรี >5% ให้ใช้เครื่องขยายเชิงกลหรือการขึ้นรูปด้วยไฮดรอลิกเพื่อคืนรูปทรงกลม

5.0ปัญหาทั่วไปและแนวทางแก้ไข

| ปัญหา | สาเหตุ | สารละลาย |

| ผนังด้านนอกแตกร้าว | ผนังบาง >20% หรือความเร็วเกิน | เพิ่มรัศมีการโค้ง ลดความเร็ว หรือโค้งร้อน |

| ผนังด้านในย่น | ไม่มีแกนหรือรองรับไม่เพียงพอ | ใช้แกนกดหรือแผ่นกดลดรอยยับ |

| การเสียรูปของวงรี | ช่องว่างแม่พิมพ์ใหญ่เกินไป | ใช้แม่พิมพ์ที่ตรงกันหรือเพิ่มแรงยึด |

| การสปริงกลับมากเกินไป | โมดูลัสความยืดหยุ่นสูงของวัสดุ | ออกแบบให้โค้งงอเกินหรือใช้การแก้ไขหลายขั้นตอน |

อ้างอิง: