- 1.0การวิเคราะห์กระบวนการ: แบบจำลองเครื่องมือตัดจุดเดียว

- 2.0เรขาคณิตของเครื่องมือจุดเดียว

- 3.0อายุการใช้งานของเครื่องมือ การสึกหรอของเครื่องมือ และการตกแต่งพื้นผิว

- 3.1สภาวะการตัดที่มีความเครียดสูงและกลไกการสึกหรอ

- 3.2ประเภทของการสึกหรอของเครื่องมือ: หลุมอุกกาบาตและด้านข้าง

- 3.3เกณฑ์อายุการใช้งานของเครื่องมือ

- 3.4สมการอายุการใช้งานเครื่องมือของเทย์เลอร์

- 3.5ขอบที่สร้างขึ้น (BUE)

- 3.6การสึกหรอของเครื่องมือเทียบกับการป้อนและความเร็วในการตัด

- 3.7วัสดุเครื่องมือตัดทั่วไป

- 3.8การเคลือบผิวและปัจจัยที่มีอิทธิพล

- 3.9ปัจจัยเพิ่มเติมที่มีผลต่อการตกแต่งพื้นผิว

ในการตัดเฉือนโลหะ แบบจำลองเครื่องมือตัดแบบจุดเดียวเป็นแนวคิดพื้นฐานสำหรับการทำความเข้าใจกระบวนการตัด แบบจำลองนี้เน้นย้ำถึงความสำคัญของรูปทรงเครื่องมือ ความเร็วตัด และอัตราป้อนในการกำหนดประสิทธิภาพการตัดเฉือนและคุณภาพของผลิตภัณฑ์สำเร็จรูป การเข้าใจปัจจัยเหล่านี้จะช่วยให้ผู้ผลิตสามารถควบคุมการเกิดเศษโลหะ แรงตัด และท้ายที่สุดก็ลดข้อบกพร่องและต้นทุนได้

ยิ่งไปกว่านั้น กลไกการสึกหรอและความล้มเหลวของเครื่องมือมีบทบาทสำคัญต่อประสิทธิภาพการตัดเฉือน การวิเคราะห์พัฒนาการของการสึกหรอประเภทต่างๆ เช่น การยึดเกาะ การเสียดสี และการแพร่กระจาย ช่วยในการคาดการณ์อายุการใช้งานของเครื่องมือและวางแผนการบำรุงรักษา การปรับพารามิเตอร์การตัดให้เหมาะสมโดยอาศัยข้อมูลเชิงลึกเหล่านี้นำไปสู่การปรับปรุงพื้นผิวสำเร็จและการใช้งานเครื่องมือที่ยาวนานขึ้น ซึ่งช่วยเพิ่มประสิทธิภาพทางเศรษฐศาสตร์การผลิตโดยรวม

1.0การวิเคราะห์กระบวนการ: แบบจำลองเครื่องมือตัดจุดเดียว

ไม่ว่าคุณจะใช้กระบวนการผลิตแบบใด ก็มีหลายปัจจัยที่ทำงานร่วมกันและส่งผลต่อคุณภาพ ผลผลิต และเศรษฐศาสตร์โดยรวม ตัวอย่างเช่น ในการหล่อแบบฉีด พารามิเตอร์ต่างๆ เช่น:

- อุณหภูมิของโลหะหลอมเหลว

- อัตราการระบายความร้อนที่เกิดขึ้นในแม่พิมพ์โดยใช้สารหล่อเย็น

- พื้นผิวสำเร็จของแม่พิมพ์ (ซึ่งส่งผลต่ออัตราการไหลของโลหะ)

- และแรงดันที่ของเหลวถูกดันเข้าไปในแม่พิมพ์ล้วนมีบทบาทสำคัญ

ขึ้นอยู่กับการตั้งค่าพารามิเตอร์เหล่านี้ เปอร์เซ็นต์ของชิ้นส่วนที่ชำรุด อัตราการผลิต และความแตกต่างของขนาดชิ้นส่วนจะแตกต่างกันไป นอกจากนี้ สภาวะการทำงานยังส่งผลต่อการใช้พลังงาน ขนาดและการออกแบบของเครื่องจักรและแม่พิมพ์ ซึ่งต้องทนต่อแรงดันและอุณหภูมิสูง ก็ส่งผลต่อต้นทุนด้วยเช่นกัน

ดังนั้นการสามารถ ควบคุมกระบวนการ ได้อย่างมีประสิทธิผล

ในบริษัทส่วนใหญ่มีชุด การทดลองวิ่ง ดำเนินการไปจนกว่าจะพบเงื่อนไขการทำงานที่ “เหมาะสม” สำหรับการผลิตชิ้นส่วนแต่ละชิ้น อย่างไรก็ตาม ไม่เพียงพอ เพื่อดำเนินการทดลองดังกล่าวโดยที่ไม่มีความรู้เกี่ยวกับพฤติกรรมของกระบวนการมาก่อน

หากเราสามารถคาดการณ์แนวโน้มประเภทต่างๆ ที่จะเกิดขึ้นระหว่างการทดลองที่มีการเปลี่ยนแปลงพารามิเตอร์บางอย่างได้ เราก็สามารถ ลดเวลาการวางแผนปฏิบัติการลงอย่างมาก.

ความเข้าใจที่ดีเกี่ยวกับความสัมพันธ์ระหว่างผลลัพธ์ของกระบวนการและพารามิเตอร์ควบคุมยังช่วยให้เราใช้กระบวนการใน แฟชั่นที่ได้รับการเพิ่มประสิทธิภาพมากขึ้นความเข้าใจเชิงลึกเกี่ยวกับพฤติกรรมของกระบวนการสามารถทำได้โดยการพัฒนา แบบจำลองเชิงวิเคราะห์ ของกระบวนการ

สาเหตุที่เป็นเช่นนี้ก็เพราะเราทราบวิธีการค้นหาอยู่แล้ว ค่าที่เหมาะสมที่สุด สำหรับแบบจำลองเชิงวิเคราะห์ เช่น แบบจำลองที่แสดงด้วยสมการทางคณิตศาสตร์ ตัวอย่างเช่น หากแบบจำลองเป็นฟังก์ชันต่อเนื่องค่าจริง เราสามารถหาค่าสูงสุด (หรือค่าต่ำสุด) ได้โดยใช้ แคลคูลัสเชิงอนุพันธ์แบบง่าย.

เนื่องจากเราไม่มีเวลาศึกษาโมเดลดังกล่าวสำหรับกระบวนการแต่ละกระบวนการอย่างละเอียด หลักสูตรนี้จะเน้นที่การพัฒนาโมเดลเชิงวิเคราะห์สำหรับ กระบวนการตัดแบบง่าย — โดยเฉพาะอย่างยิ่ง รุ่นเครื่องมือตัดแบบจุดเดียว.

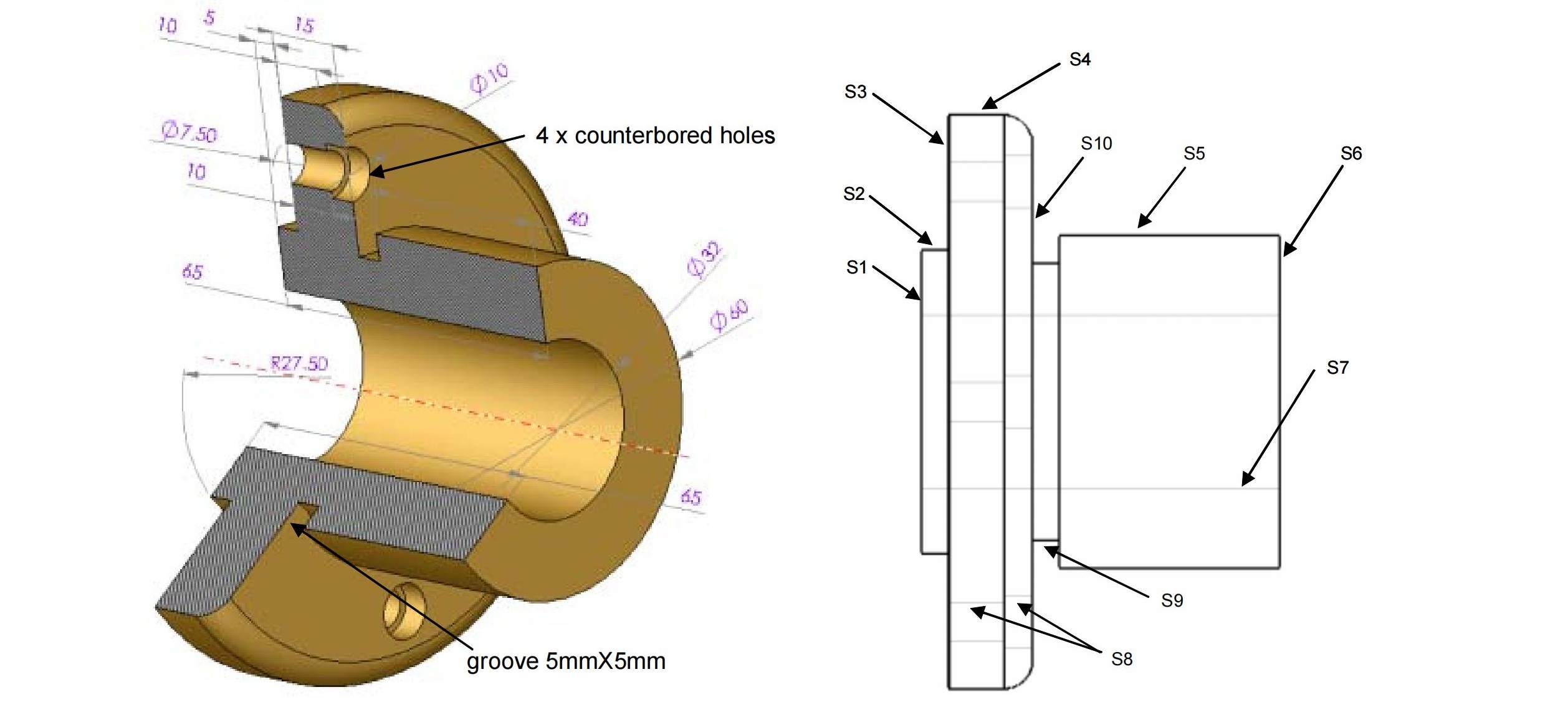

2.0เรขาคณิตของเครื่องมือจุดเดียว

ทำความเข้าใจเกี่ยวกับมุมตัด รูปร่างเครื่องมือ และการก่อตัวของเศษในการตัดมุมฉาก

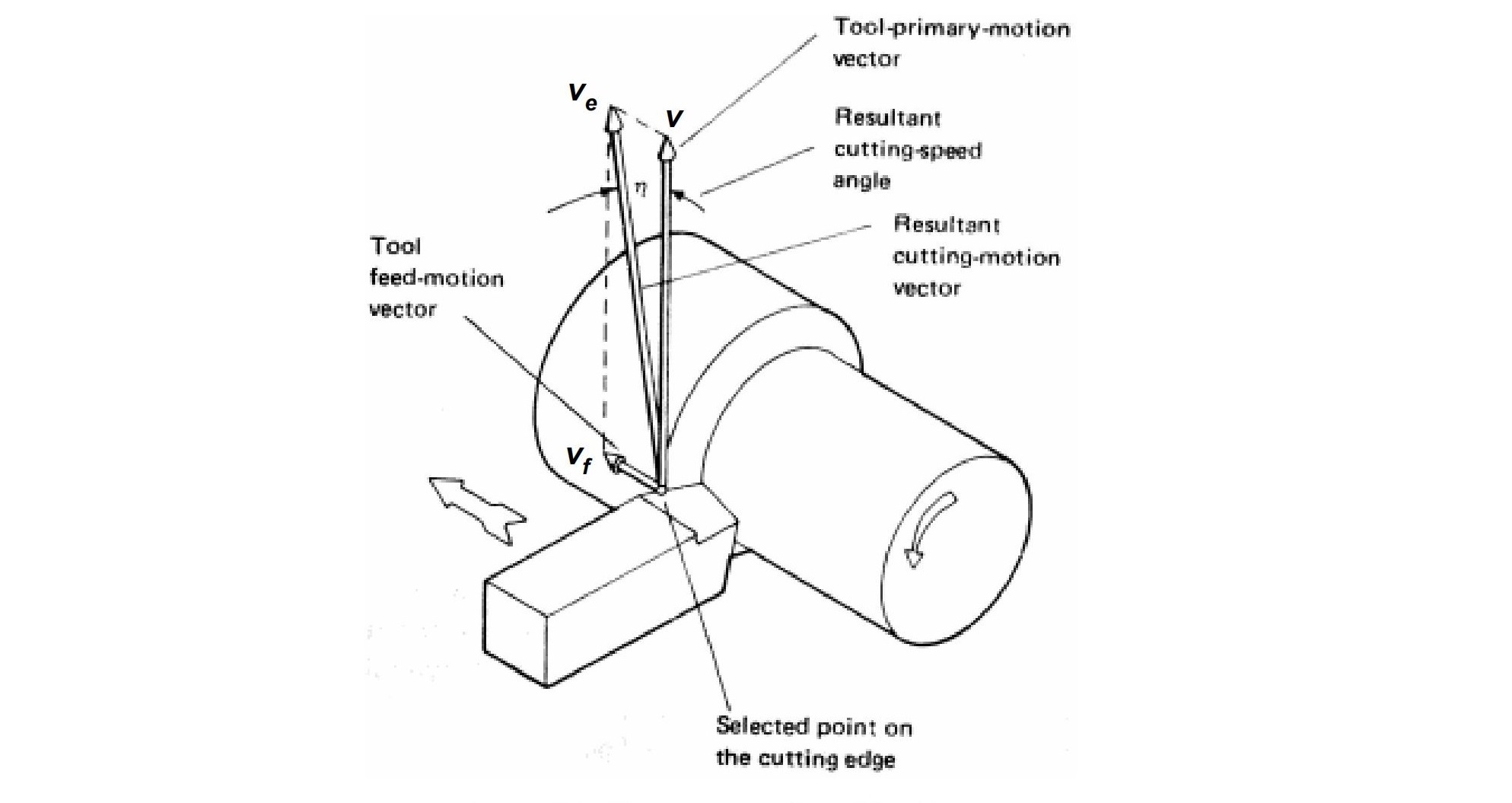

2.1แบบจำลองการตัดมุมฉาก

อาจเป็นแบบจำลองที่ง่ายที่สุดในการวิเคราะห์คือ เครื่องมือจุดเดียว การตัดมุมฉาก แบบจำลอง แบบจำลองนี้สามารถมองเห็นได้ง่ายที่สุดผ่าน กระบวนการกลึงโดยการตัดจะทำได้โดยการเคลื่อนเครื่องมือสัมพันธ์กับส่วนที่หมุน

ในการอธิบายการเคลื่อนที่นี้ จะเป็นประโยชน์หากแยกความเร็วสัมพัทธ์ออกเป็นสององค์ประกอบ:

-

ความเร็วในการตัด: วีวี

-

อัตราการป้อน: วีเอฟวีเอฟ

ในสถานการณ์จริงส่วนใหญ่ อัตราการป้อน วีเอฟวีเอฟ มีขนาดเล็กกว่าความเร็วในการตัดมาก วีวีดังนั้น ความเร็วในการตัดที่มีประสิทธิภาพ ve≈vv_e \approx vสำหรับวัตถุประสงค์ของบทนี้ เราจะถือว่า ve=vv_e = v เว้นแต่จะระบุไว้เป็นอย่างอื่น

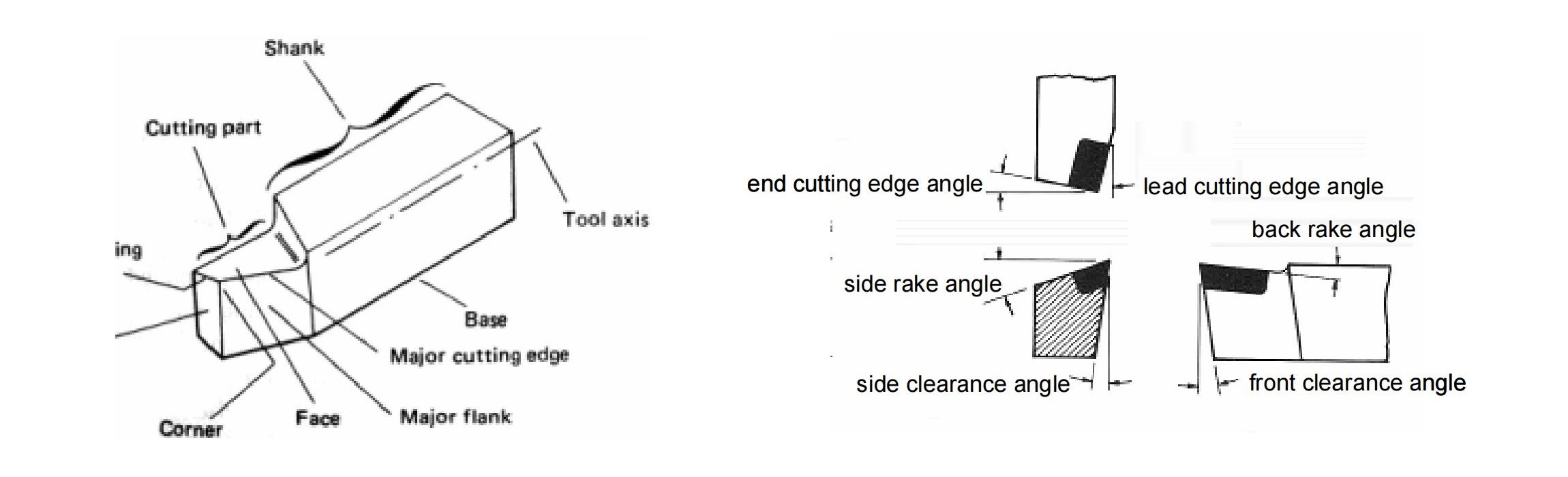

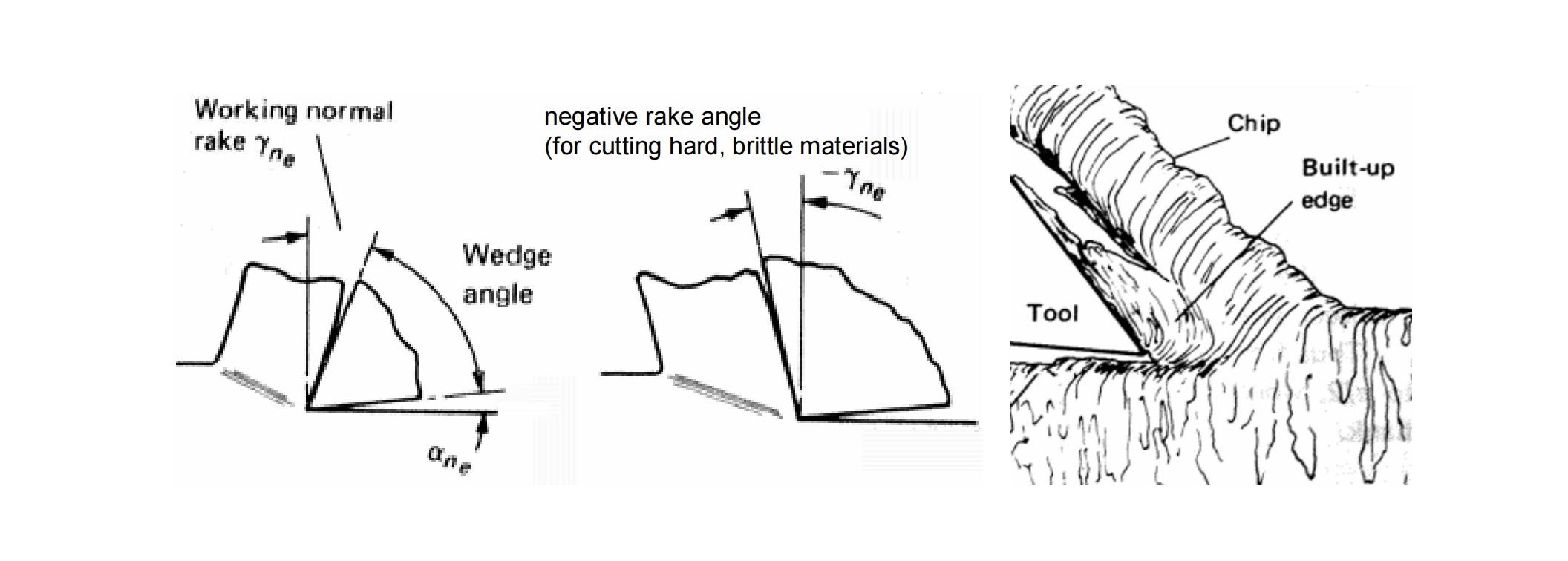

2.2เรขาคณิตของเครื่องมือและความสำคัญ

ภาพด้านบนแสดงให้เห็นว่าเครื่องมือตัดไม่ใช่บล็อกสี่เหลี่ยมธรรมดา แต่ละด้านจะเอียงเป็นมุมเฉพาะ การทำความเข้าใจ เรขาคณิต ของเครื่องมือนี้ถือเป็นสิ่งจำเป็นสำหรับการวิเคราะห์เชิงลึก

แผนผังแบบง่ายของเครื่องมือ (ด้านล่าง) แสดงให้เห็นลักษณะสำคัญของรูปทรงเรขาคณิตนี้:

- มุมคราด: กำหนด 'คมมีด' ของเครื่องตัด

- มุมระยะห่าง:ลดแรงเสียดทานระหว่างเครื่องมือและชิ้นงาน

- รัศมีจมูก:สำคัญสำหรับความทนทาน เนื่องจากขอบที่คมอย่างสมบูรณ์แบบอาจสึกหรอหรือแตกหักได้อย่างรวดเร็ว

- มุมคราดด้านข้าง:จะกล่าวถึงต่อไปในหัวข้อถัดไป

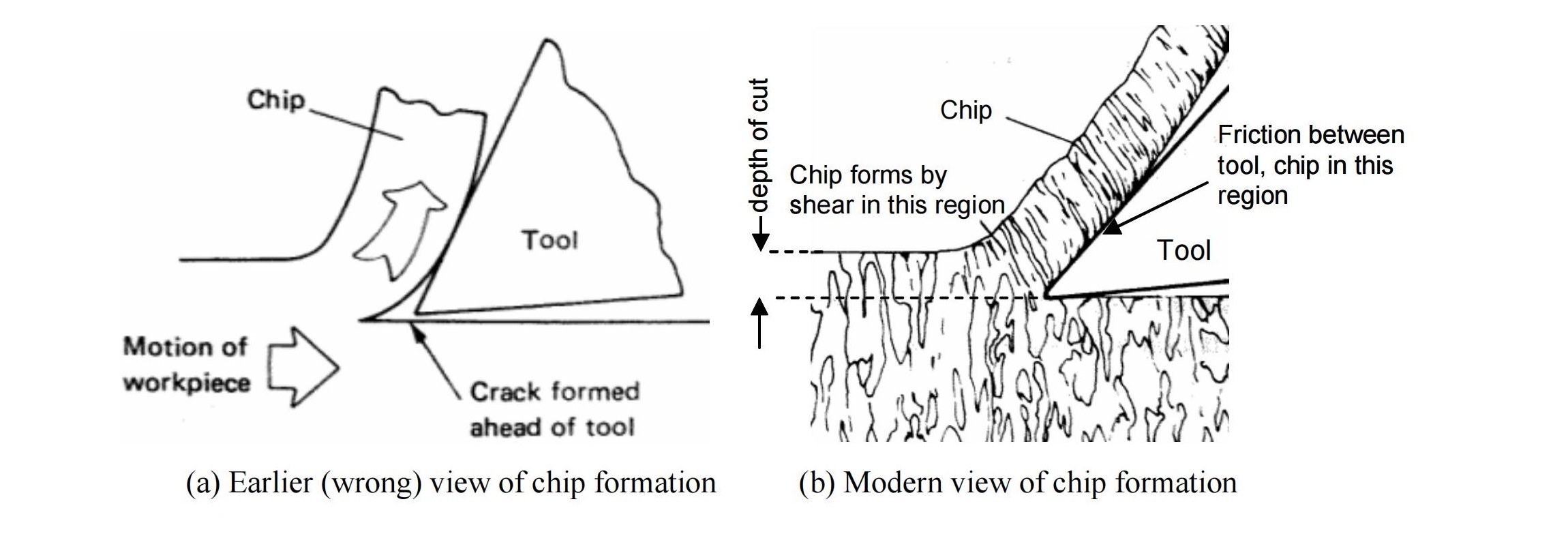

2.3การคิดใหม่เกี่ยวกับการก่อตัวของชิป: แรงเฉือนเทียบกับแรงดึง

ในทฤษฎีเบื้องต้นของการตัดเฉือน เชื่อกันว่าวัสดุจะถูกกำจัดออกโดย การแตกหักจากแรงดึง โดยพื้นฐานแล้ว เครื่องมือนี้ถูกคิดว่าจะ "ดัน" วัสดุออกจากกัน

อย่างไรก็ตามภายหลัง การศึกษาภาพไมโครกราฟ พบว่าการเสียรูปและการเกิดเศษวัสดุส่วนใหญ่เกิดขึ้นเนื่องจาก ความล้มเหลวจากการเฉือนไม่ใช่ความตึงเครียด ภาพด้านล่างแสดงให้เห็นถึงวิวัฒนาการของความเข้าใจนี้

(ก) มุมมองก่อนหน้านี้ (ไม่ถูกต้อง): รอยแตกจากแรงดึง

(b) มุมมองสมัยใหม่: ความล้มเหลวจากการเฉือน

2.4เหตุใดการทำนายแรงตัดจึงมีความสำคัญ

การสามารถ คาดการณ์แรงตัด เนื่องจากรูปทรงของเครื่องมือ ความเร็วในการตัด และวัสดุชิ้นงานจึงมีความสำคัญอย่างยิ่ง ความรู้นี้สามารถช่วย:

- ประมาณการ พลัง การจัดอันดับ จำเป็นสำหรับเครื่องมือกล

- ประเมิน ความสามารถในการแปรรูป ของวัสดุ

- วางแผนสำหรับ อายุการใช้งานของเครื่องมือ และ อัตราการผลิต

แม้ว่าจะมีการเสนอแบบจำลองเชิงทฤษฎีหลายแบบเพื่อเชื่อมโยงแรงตัดกับพารามิเตอร์ของกระบวนการ แต่แบบจำลองเหล่านี้มักจะทำให้สมมติฐานง่ายขึ้นจนถึงจุดที่ ไม่ค่อยมีประโยชน์ในทางปฏิบัติ.

ดังนั้นเพื่อการวิเคราะห์ที่แม่นยำและใช้ได้จริงยิ่งขึ้น ข้อมูลการทดลอง ยังคงเป็นวิธีการที่นิยมใช้ สำหรับการอ่านเพิ่มเติมและกรณีศึกษา โปรดดู พื้นฐานการตัดเฉือนโลหะและเครื่องมือกล โดย เจฟฟรีย์ บูธรอยด์

3.0อายุการใช้งานของเครื่องมือ การสึกหรอของเครื่องมือ และการตกแต่งพื้นผิว

ทำความเข้าใจกลไกการสึกหรอ เกณฑ์ความล้มเหลวของเครื่องมือ และผลกระทบต่อคุณภาพการตัดเฉือน

3.1สภาวะการตัดที่มีความเครียดสูงและกลไกการสึกหรอ

การตัดเกี่ยวข้องกับ:

- ความเครียดสูง

- ความเร็วสัมพัทธ์สูงระหว่างเครื่องมือและเศษ/ชิ้นงาน

- อุณหภูมิสูง (สูงถึง 1,000 องศาเซลเซียส)

สภาวะสุดขั้วเหล่านี้ทำให้ ความเสียหายที่ค่อยๆ เกิดขึ้นกับเครื่องมือโดยหลักแล้วเกิดจากกลไก 3 ประการ:

- การสึกหรอจากการยึดเกาะ:

ชิ้นงานที่แตกหักขนาดเล็กอาจเชื่อมติดกับพื้นผิวเครื่องมือได้เนื่องจากอุณหภูมิสูง เมื่อแตกหัก ชิ้นส่วนเล็กๆ ของเครื่องมือก็จะฉีกขาดออกไป - การเสียดสี:

อนุภาคแข็งและการเปลี่ยนแปลงในระดับจุลภาคที่ด้านล่างของชิปจะเสียดสีกับเครื่องมืออย่างต่อเนื่อง ส่งผลให้เครื่องมือสึกกร่อนลงเรื่อยๆ - การสึกหรอแบบแพร่กระจาย:

ที่อุณหภูมิสูง อะตอมในวัสดุเครื่องมือจะแพร่กระจายเข้าไปในเศษโลหะ ซึ่งทำให้โครงสร้างจุลภาคของเครื่องมืออ่อนแอลงและเพิ่มโอกาสในการแตกหัก อัตราการแพร่จะเพิ่มขึ้นแบบทวีคูณตามอุณหภูมิ

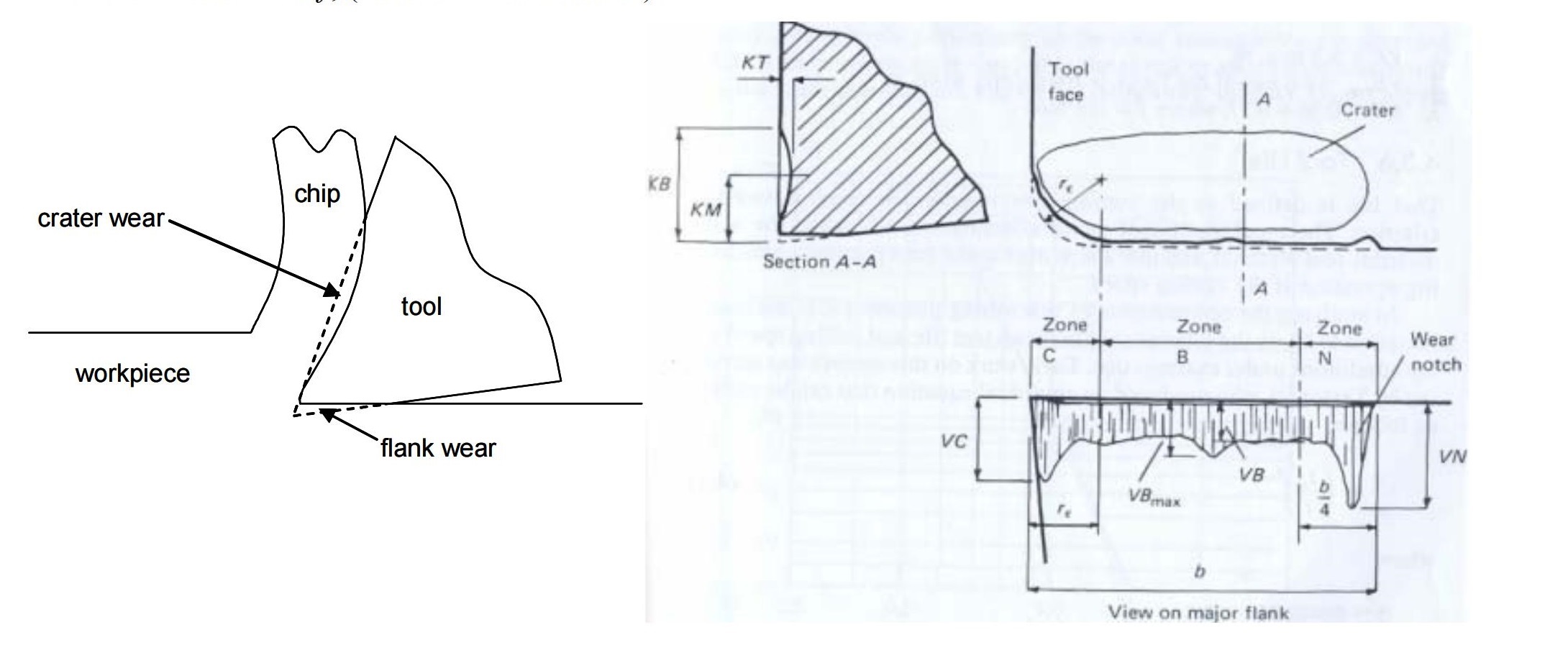

3.2ประเภทของการสึกหรอของเครื่องมือ: หลุมอุกกาบาตและด้านข้าง

เมื่อเวลาผ่านไป เครื่องมือจะสึกหรอได้ 2 ประเภท ซึ่งสามารถวัดได้ ดังนี้

- การสึกหรอของหลุมอุกกาบาต: รอยบุ๋มที่เกิดขึ้นบนหน้าเครื่องมือ วัดจากความลึกสูงสุด

- การสึกหรอของปีก: พบตามด้านข้างของเครื่องมือ วัดจากความกว้างเฉลี่ยของบริเวณที่สึกหรอ

(b) การวัดการสึกหรอ

เมื่อการสึกหรอเกินขีดจำกัดที่กำหนดไว้ เครื่องมือจะถือว่าถึงขีดจำกัดแล้ว สิ้นอายุการใช้งานเมื่อถึงจุดนั้น จะถูกทิ้งหรือปรับสภาพใหม่ (เช่น ลับคมขอบใหม่โดยการเจียร)

3.3เกณฑ์อายุการใช้งานของเครื่องมือ

เกณฑ์ทั่วไปสำหรับการสิ้นสุดอายุการใช้งานของเครื่องมือ (เรียกอีกอย่างว่า เกณฑ์อายุการใช้งานของเครื่องมือ) รวม:

- ความล้มเหลวอย่างร้ายแรง – เครื่องมือแตกหักเสียหายทั้งหมด

- การสึกหรอของสีข้างที่สม่ำเสมอ – ความกว้างการสึกหรอเฉลี่ย VB=0.3 มม.VB = 0.3 \text{ มม.}

- การสึกหรอของสีข้างที่ไม่สม่ำเสมอ – ความกว้างการสึกหรอสูงสุด VBmax=0.6 mmVB_{max} = 0.6 \text{ mm}

- การสึกหรอของหลุมอุกกาบาต - KT=0.06+0.3fKT = 0.06 + 0.3f ที่ไหน ff คือค่าฟีดเป็นมิลลิเมตร

3.4สมการอายุการใช้งานเครื่องมือของเทย์เลอร์

ในช่วงต้นปี ค.ศ. 1900 เอฟดับบลิว เทย์เลอร์ แสดงให้เห็นว่า ความเร็วในการตัด วีวี เป็นปัจจัยที่สำคัญที่สุดในการกำหนดอายุการใช้งานของเครื่องมือ เขาเสนอแนวคิดที่โด่งดังในปัจจุบัน สมการอายุการใช้งานเครื่องมือเทย์เลอร์:

VTn=cVT^n = c

- วีวี: ความเร็วในการตัด

- ทีที: เวลาจนกว่าจะล้มเหลว

- นน, ซีซี: ค่าคงที่สำหรับคู่วัสดุเครื่องมือ-ชิ้นงานที่กำหนด

3.5ขอบที่สร้างขึ้น (BUE)

ในระหว่างการตัดเฉือน วัสดุชิ้นงานอาจมีชั้นบางๆ ฝากลงบนพื้นผิวเครื่องมือ, กลายเป็น ทำงานหนัก ภายใต้ความเครียดสูง ซึ่งอาจนำไปสู่การสะสมของชั้นแข็งหลายชั้น จนกลายเป็น ขอบที่สร้างขึ้น (บยูอี)

BUE ก่อให้เกิดผิวสำเร็จที่ไม่ดีและส่งผลต่อรูปทรงของเครื่องมือ อย่างไรก็ตาม สามารถลด BUE ได้โดย:

การลดความลึกของการตัด

การเพิ่มมุมคราด

การใช้ของเหลวตัดที่เหมาะสม

(b) การก่อตัวของขอบที่สร้างขึ้น

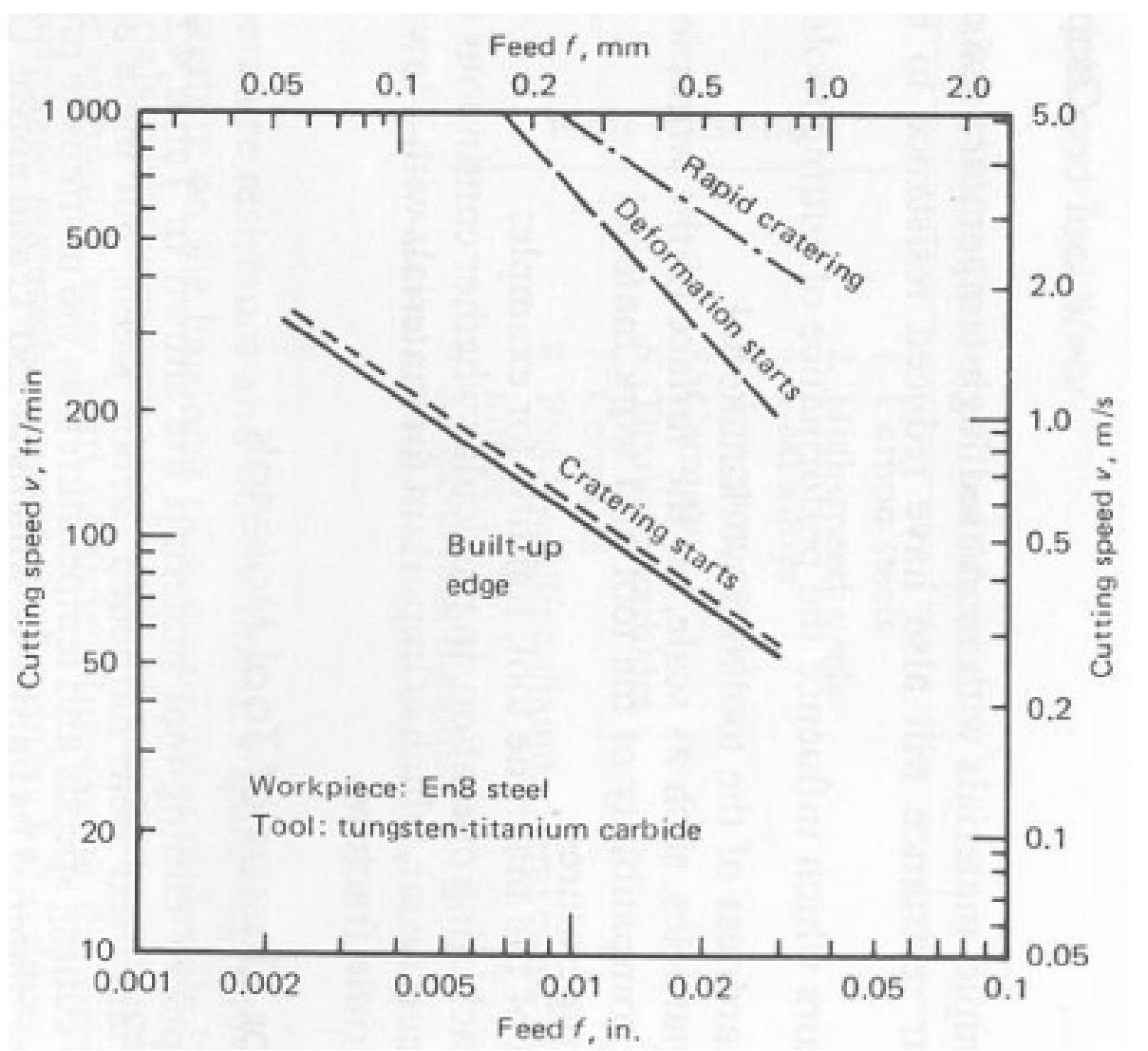

3.6การสึกหรอของเครื่องมือเทียบกับการป้อนและความเร็วในการตัด

ข้อมูลการทดลองนี้ช่วยกำหนด พารามิเตอร์การตัดที่เหมาะสมที่สุด เพื่อยืดอายุการใช้งานของเครื่องมือและปรับปรุงประสิทธิภาพการตัดเฉือน

3.7วัสดุเครื่องมือตัดทั่วไป

เพื่อทนต่อสภาวะการตัดเฉือนที่รุนแรง เครื่องมือตัดจะต้องมี:

- ความแข็งสูง

- ความทนทานต่อแรงกระแทกสูง

- ทนทานต่อการสึกหรอที่อุณหภูมิสูง

วัสดุเครื่องมือทั่วไปได้แก่:

- เหล็กกล้าความเร็วสูง (HSS):

โลหะผสมเหล็กที่มีทังสเตน ~18% และโครเมียม ~4% - ซีเมนต์คาร์ไบด์:

วัสดุเผาผนึก (~94% ทังสเตน, ~6% คาร์บอน, <1% โคบอลต์)

เครื่องมือสมัยใหม่มักใช้ ด้ามเหล็ก กับ แผ่นแทรกที่สามารถเปลี่ยนได้ ทำจาก:

คาร์ไบด์

คาร์ไบด์เคลือบ (มีสารเคลือบ เช่น ทังสเตนคาร์ไบด์ คาร์ไบด์ไททาเนียม ไททาเนียมไนไตรด์ คิวบิกโบรอนไนไตรด์ (CBN) หรือแม้แต่เพชร)

ความหนาของการเคลือบโดยทั่วไปมีตั้งแต่ 5–8 ไมครอน.

3.8การเคลือบผิวและปัจจัยที่มีอิทธิพล

พารามิเตอร์การตัด—ความเร็ว การป้อน และความลึกของการตัด—ส่งผลโดยตรงต่อทั้งสองฝ่าย อายุการใช้งานของเครื่องมือ และ การตกแต่งพื้นผิวซึ่งส่งผลกระทบต่อ เศรษฐศาสตร์ของการตัดเฉือน.

(b) ความหยาบของพื้นผิว RmaxR_{max}Rmax เป็นฟังก์ชันของฟีดและรูปทรงของเครื่องมือ

3.9ปัจจัยเพิ่มเติมที่มีผลต่อการตกแต่งพื้นผิว

นอกจากการป้อนและรูปทรงเรขาคณิตแล้ว คุณภาพของพื้นผิวยังได้รับอิทธิพลจาก:

- การสั่นสะเทือนของเครื่องมือเครื่องจักร

- ความไม่แม่นยำในระบบตาราง/การเคลื่อนไหว

- คุณสมบัติของวัสดุชิ้นงาน

- รอยขีดข่วนจากเศษโลหะขณะตัด