- 1.0การเฉือนในงานโลหะคืออะไร?

- 2.0ประเภทของเครื่องมือและเครื่องจักรตัดเฉือน

- 3.0หลักการก่อสร้างและการทำงานของกรรไกร

- 4.0กระบวนการตัดเฉือน: การดำเนินการแบบทีละขั้นตอน

- 5.0เทคนิคการเฉือน: วิธีการตัดและการใช้งาน

- 6.0ขั้นตอนการปฏิบัติงาน: การดำเนินการงานตัดเฉือน

- 7.0แนวทางความปลอดภัยในการตัดเฉือน

- 8.0คำถามที่พบบ่อย

- 9.0บทสรุป

การตัดเฉือนเป็นกระบวนการพื้นฐานในการผลิตแผ่นโลหะ ช่วยให้สามารถตัดโลหะให้เป็นรูปทรงต่างๆ ได้อย่างรวดเร็วและไร้รอยบิ่น ไม่ว่าคุณจะเป็นช่างฝีมือ ช่างเทคนิค หรือผู้เริ่มต้นเรียนรู้งานโลหะ ความเข้าใจเกี่ยวกับการทำงานของการตัดเฉือน เครื่องจักรที่ใช้ และวิธีการรักษาความปลอดภัยจึงเป็นสิ่งสำคัญ

ในบทความนี้ เราจะอธิบายวัตถุประสงค์ ประโยชน์ เครื่องมือ การดำเนินงาน และขั้นตอนความปลอดภัยของการตัดเฉือน

1.0การเฉือนในงานโลหะคืออะไร?

การตัดเฉือน (Shearing) เป็นวิธีการตัดแบบไม่ทำลายเศษโลหะแผ่นและเหล็กแผ่น สามารถตัดได้ทั้งแบบตรงและแบบโค้งตามความยาวที่เลือกได้ โดยไม่ต้องตัดวัสดุออก

ข้อดีของการเฉือนเหนือการเลื่อยหรือการสกัด:

- ไม่มีการสูญเสียวัสดุระหว่างการตัด

- การจัดตำแหน่งที่แม่นยำตามเส้นที่ขีดไว้

- จำเป็นต้องตกแต่งพื้นผิวที่ตัดให้น้อยที่สุด

- ความเร็วในการตัดที่เร็วขึ้น

- เส้นทางการตัดแบบตรงหรือโค้ง

เทคนิคการเฉือนทั่วไป ได้แก่:

- การตัดเข้า

- การตัดออก

- การตัดออก

- การเจาะ

2.0ประเภทของเครื่องมือและเครื่องจักรตัดเฉือน

กรรไกรตัดโลหะมีหลายประเภท ขึ้นอยู่กับความหนาของวัสดุและรูปแบบการตัด กรรไกรที่นิยมใช้กันมากที่สุดมีดังนี้

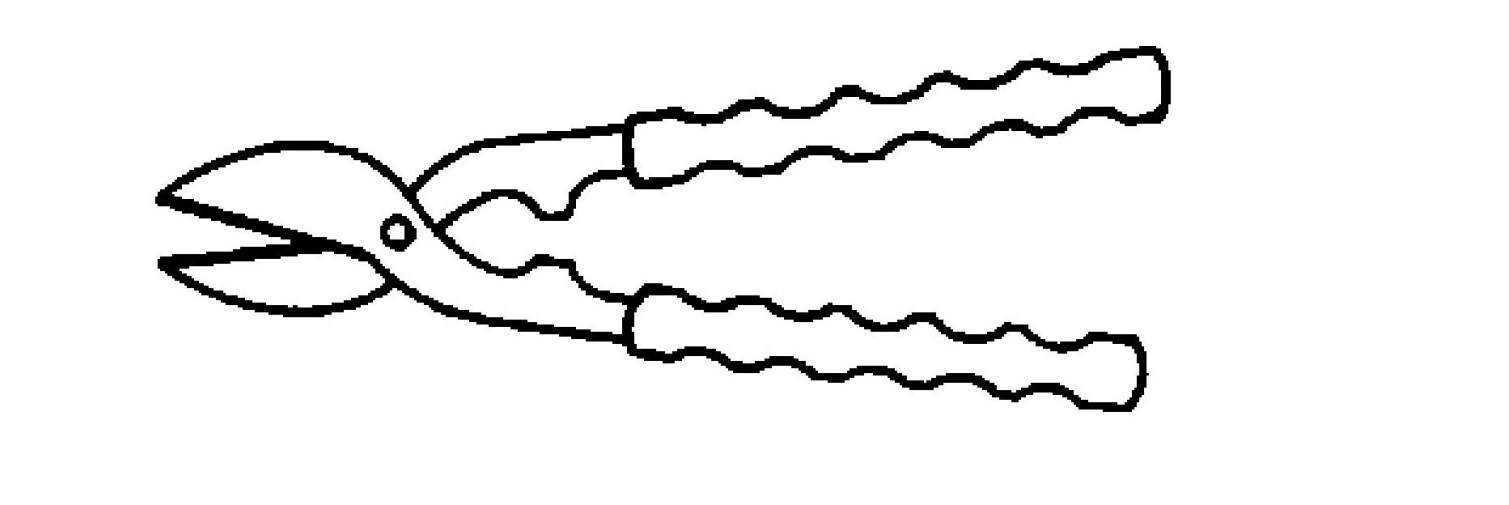

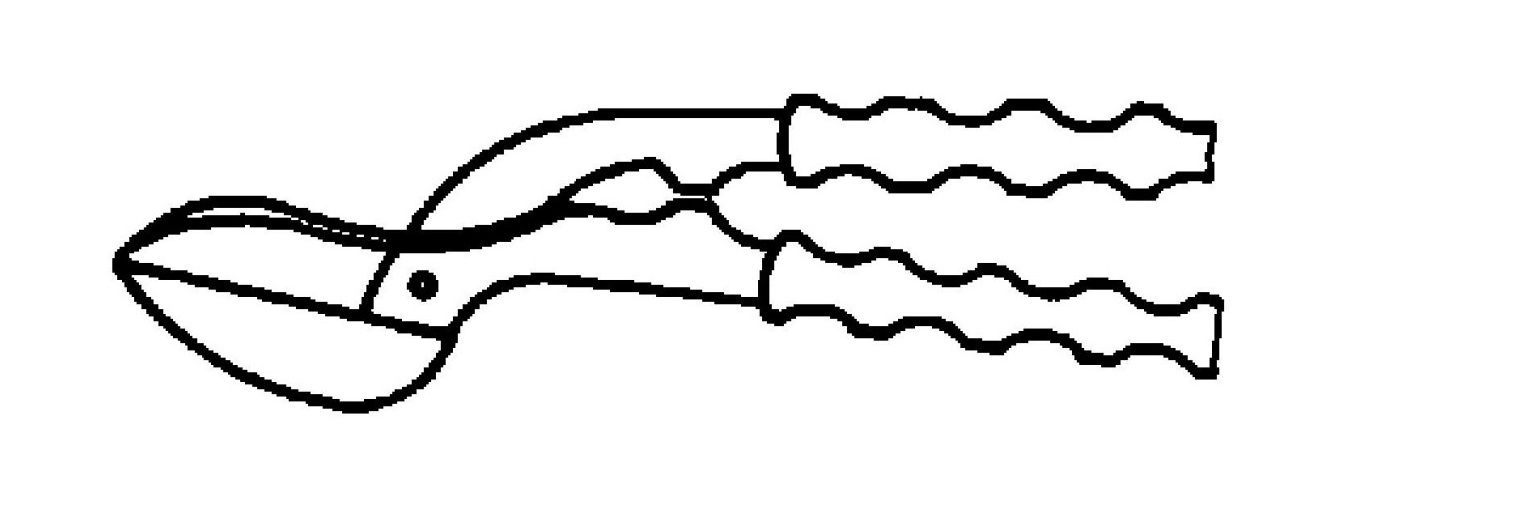

2.1ทินเนอร์ส นิป

ใช้สำหรับการตัดตรงสั้นหรือโค้งบนแผ่นโลหะบาง

ความหนาในการตัดสูงสุด:

- เหล็ก – 0.7 มม.

- ทองเหลือง – 0.8 มม.

- ทองแดง – 1.0 มม.

- อลูมิเนียม – 1.0 ถึง 2.5 มม.

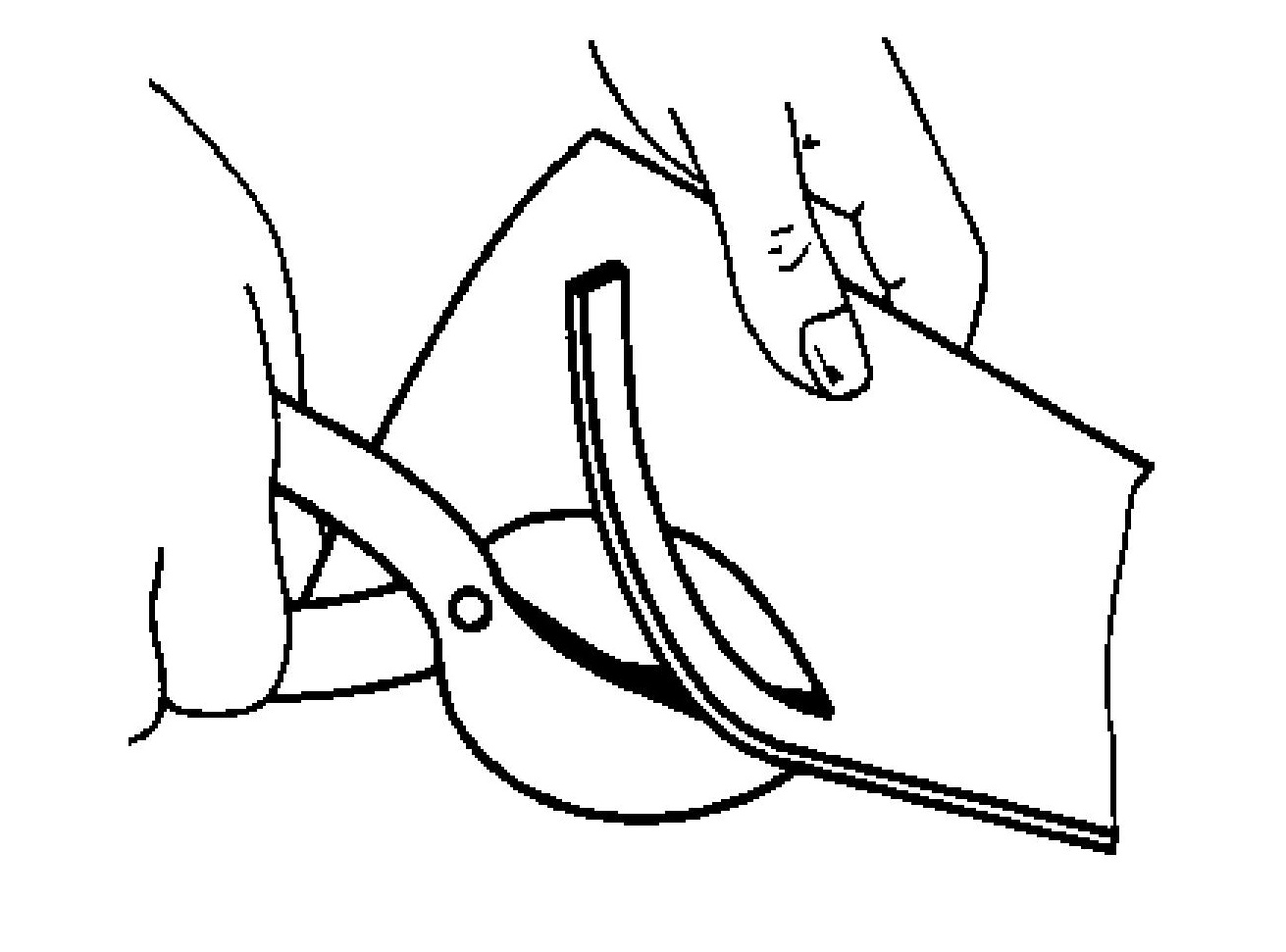

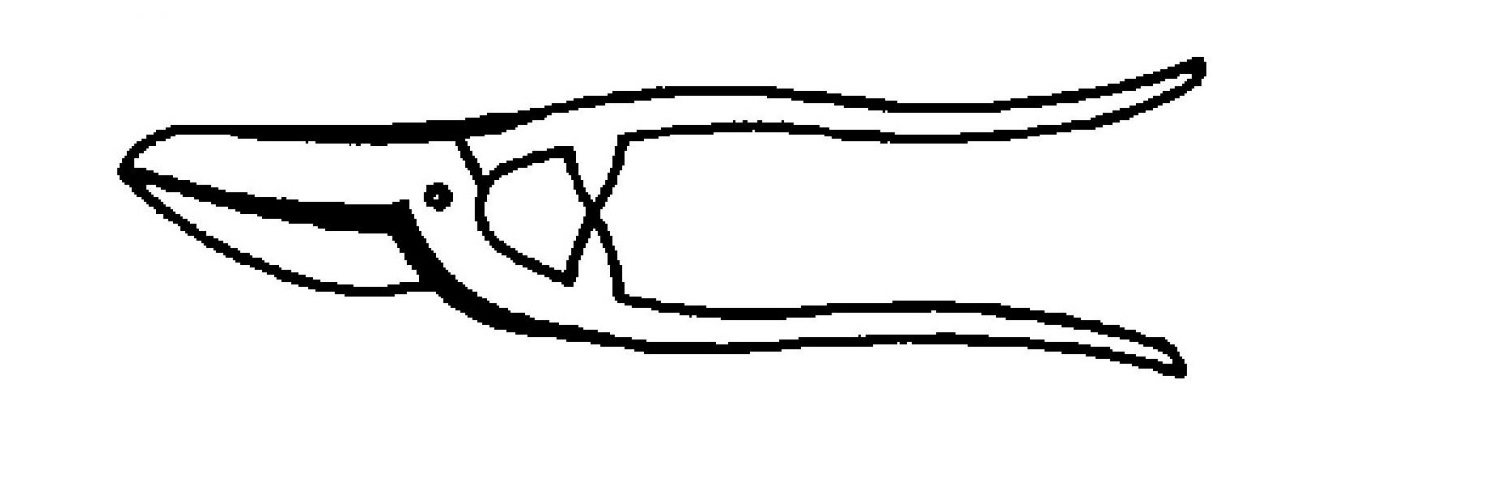

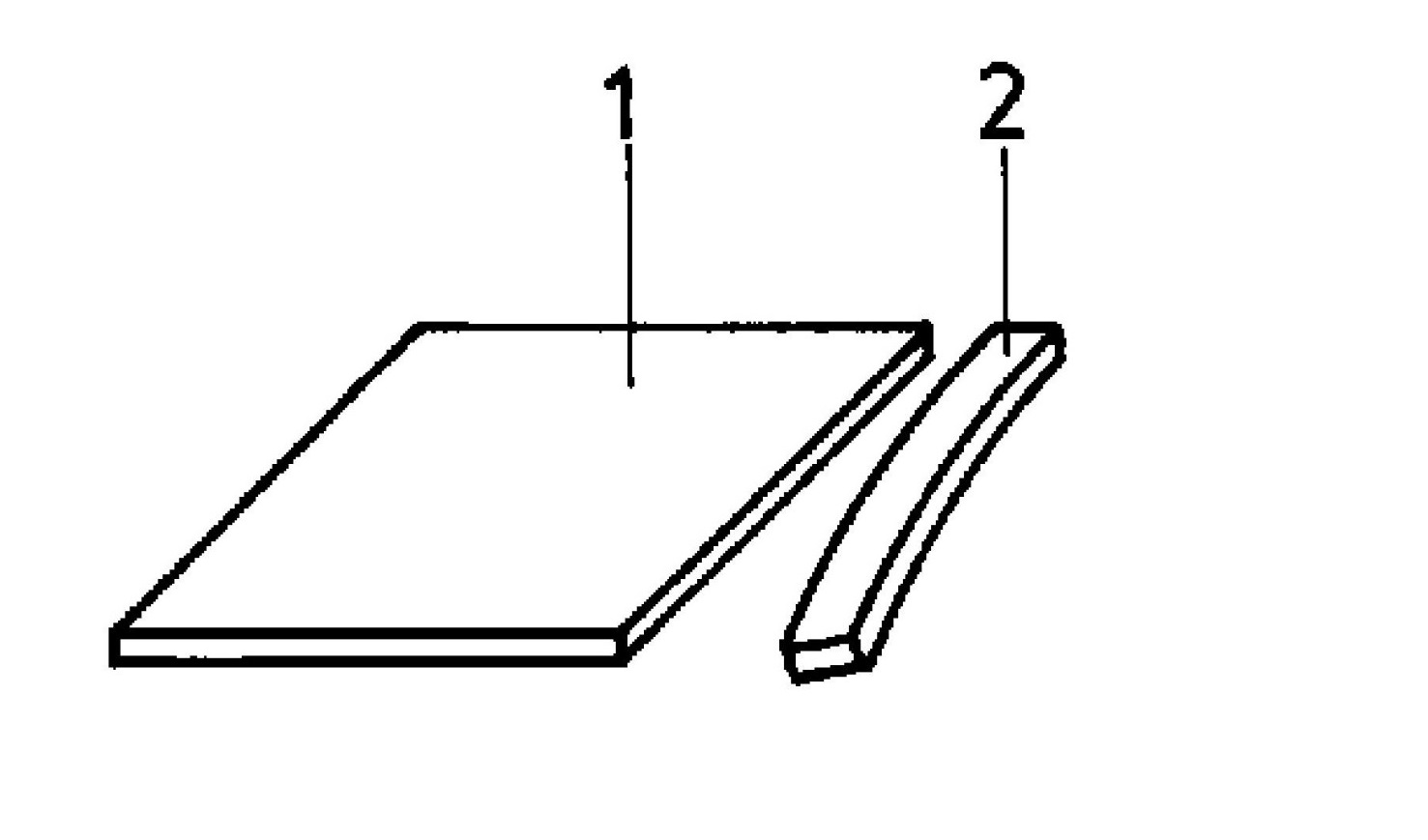

2.2ทิเนอร์สผ่านการตัด

ออกแบบมาเพื่อการตัดแผ่นบางแบบตรงที่ยาวขึ้น วัสดุสอดผ่านใต้มือเพื่อความปลอดภัย

2.3กรรไกรตัดรู

ใช้สำหรับตัดโค้งโลหะบาง ใบเลื่อยโค้งด้านเดียวไม่เหมาะสำหรับการตัดตรง

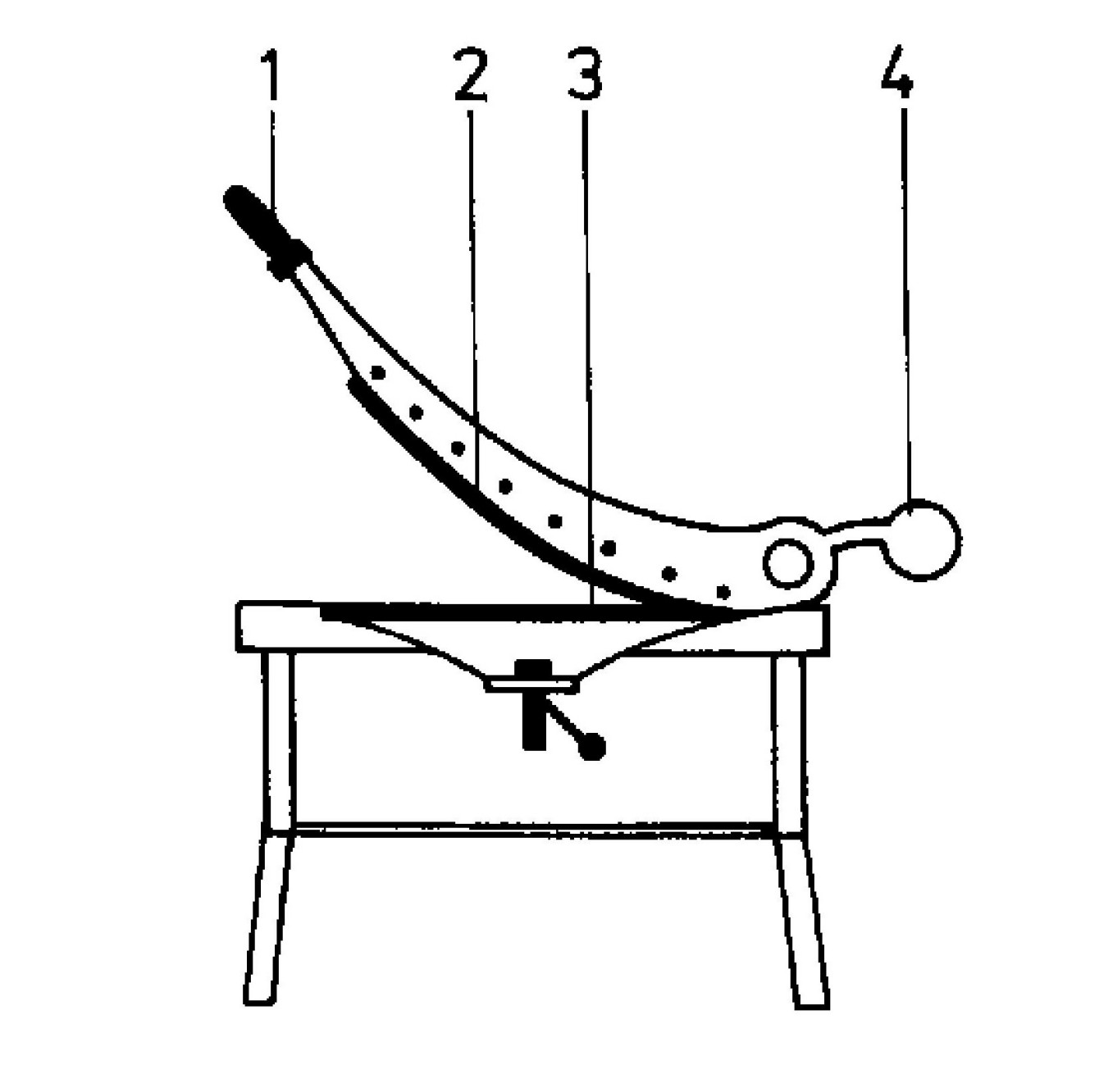

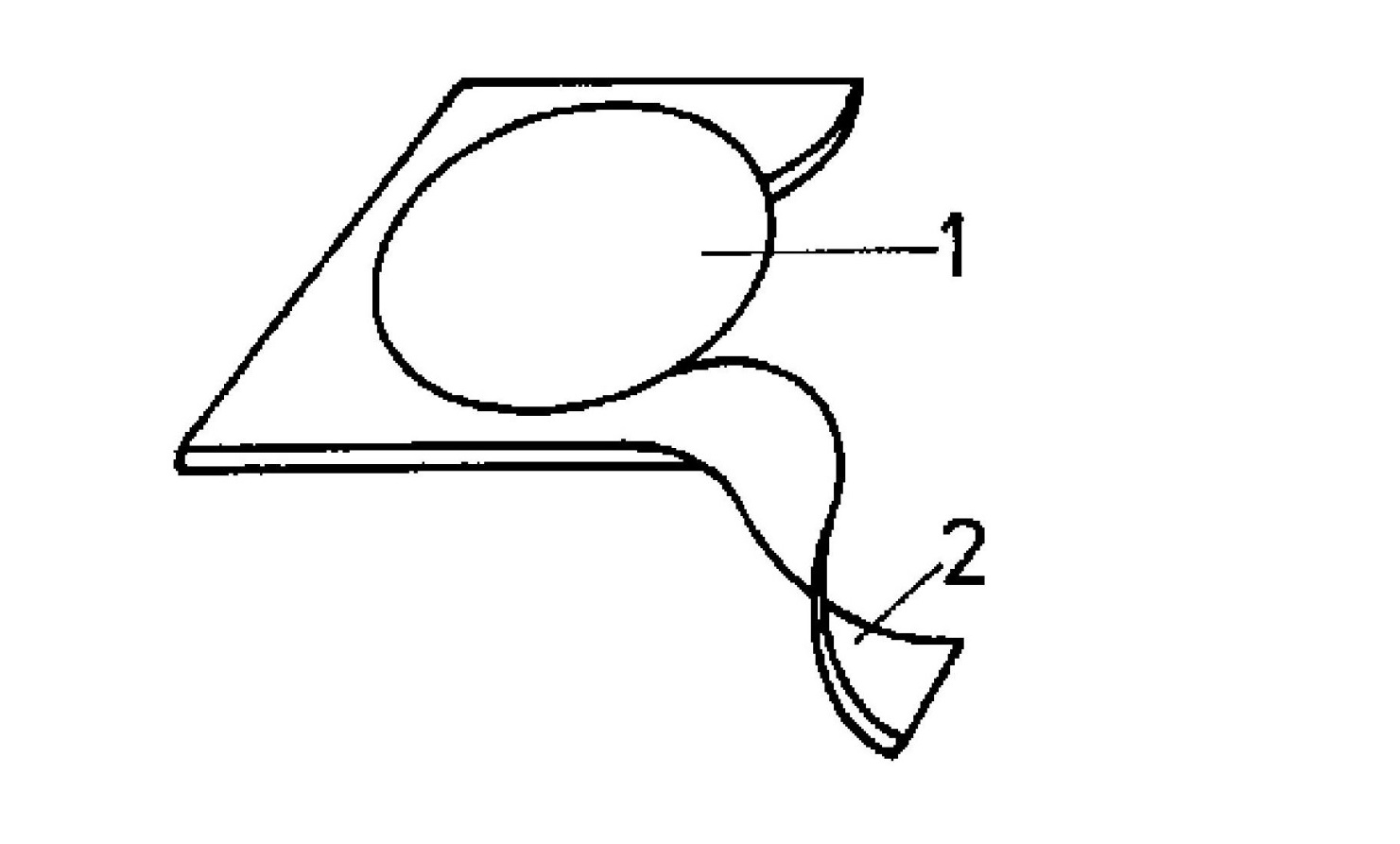

2.4การเฉือนโค้ง

เหมาะสำหรับการตัดแบบวงกลมหรือแบบโค้งในแผ่นบางถึงหนาปานกลาง หนาไม่เกิน 4 มม. แผ่นสามารถหมุนได้ขณะตัด

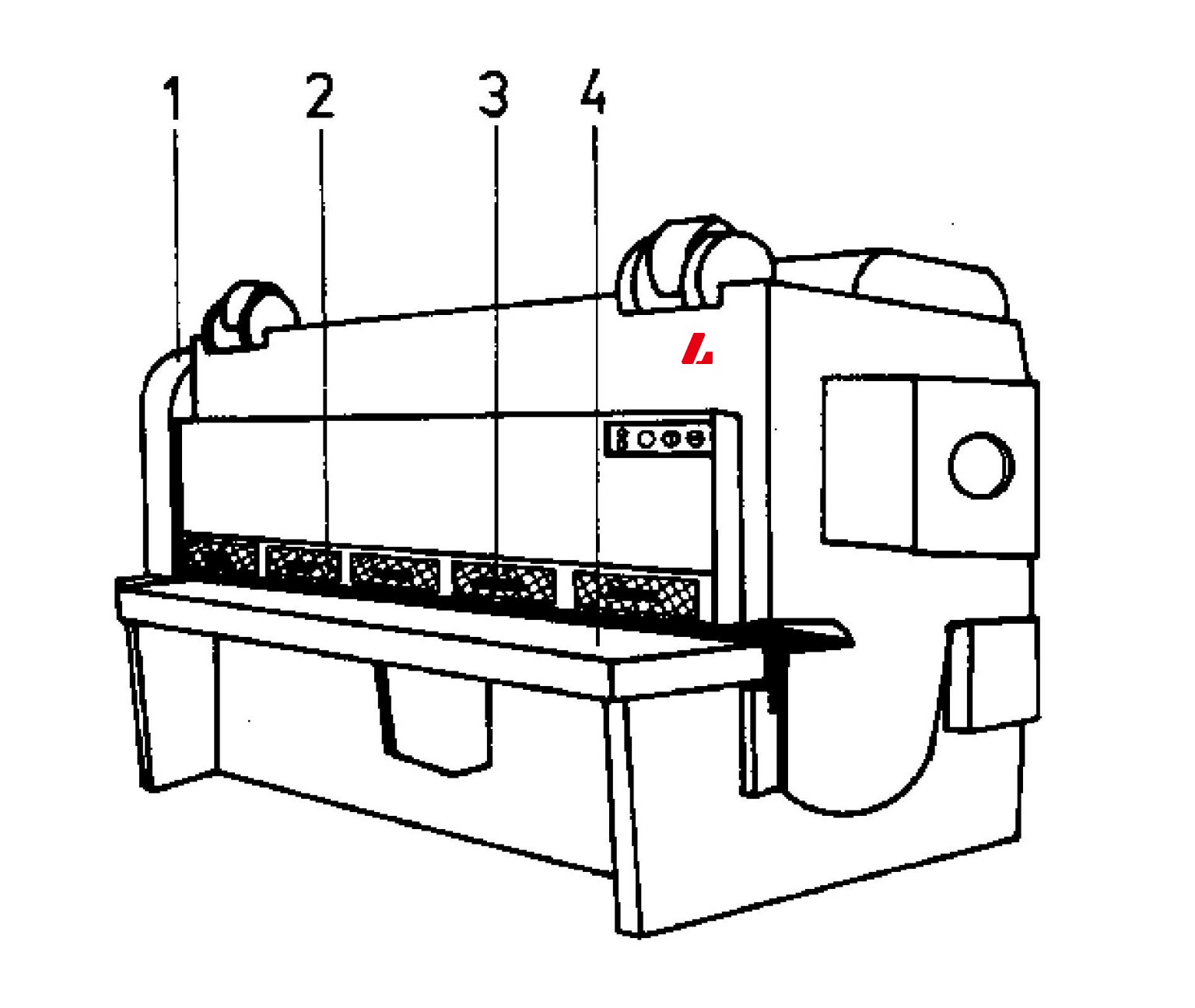

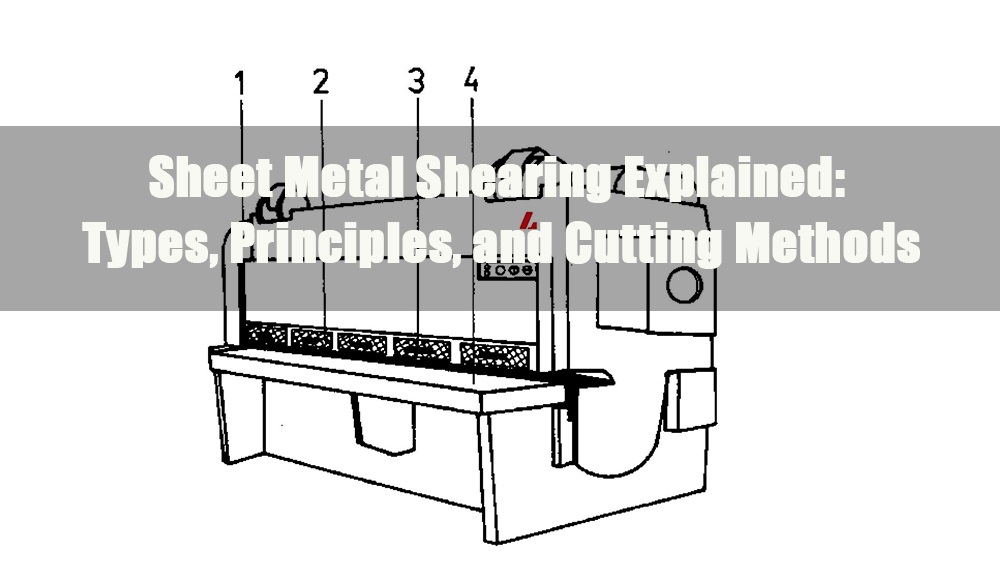

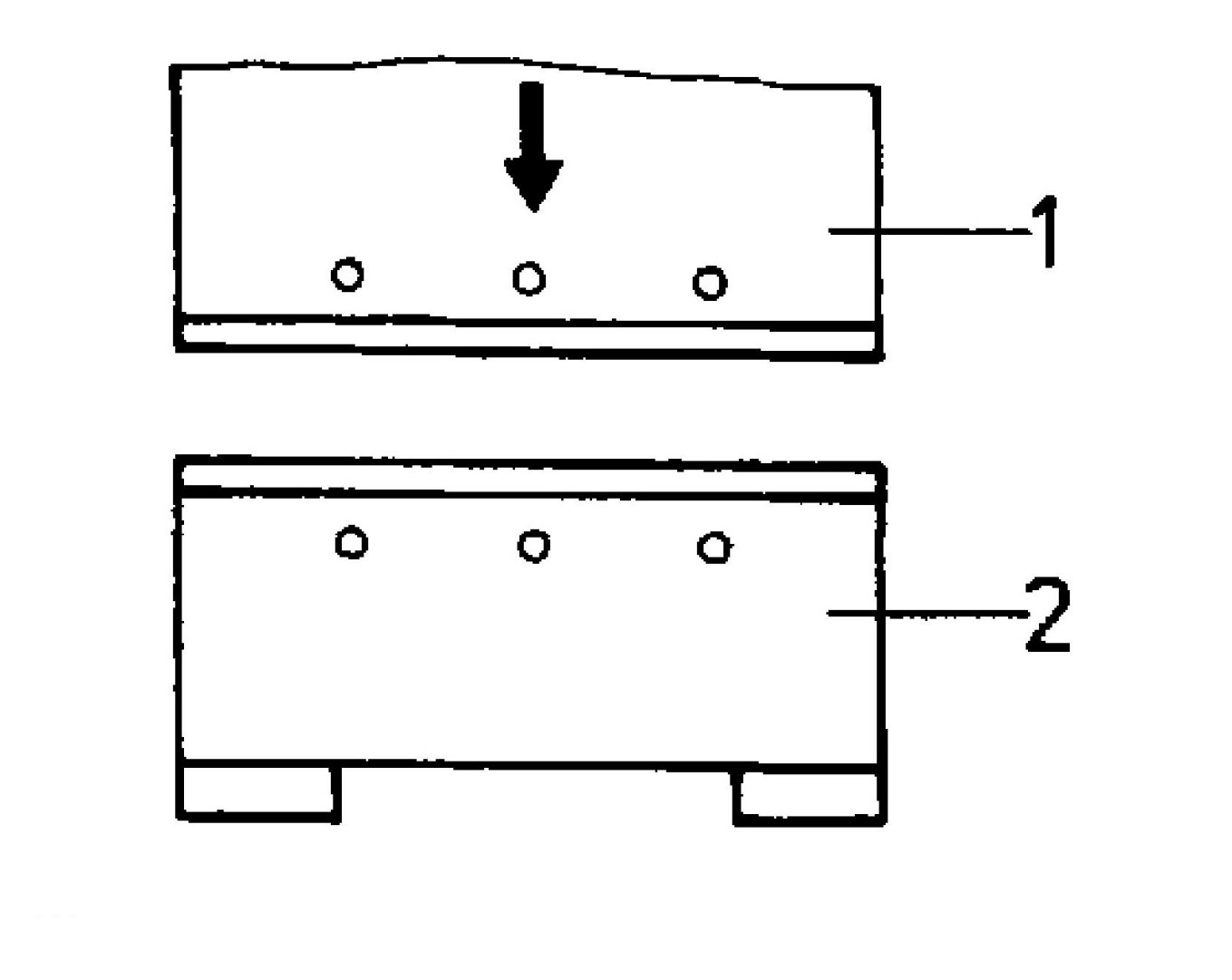

2.5เครื่องกิโยติน

ใช้สำหรับตัดแผ่นบางแบบตรง (~3 มม.) บนความยาวที่ยาว ใบมีดด้านบนจะเลื่อนลงตามใบมีดด้านล่าง มีให้เลือกทั้งแบบใช้มือและแบบใช้ไฟฟ้า

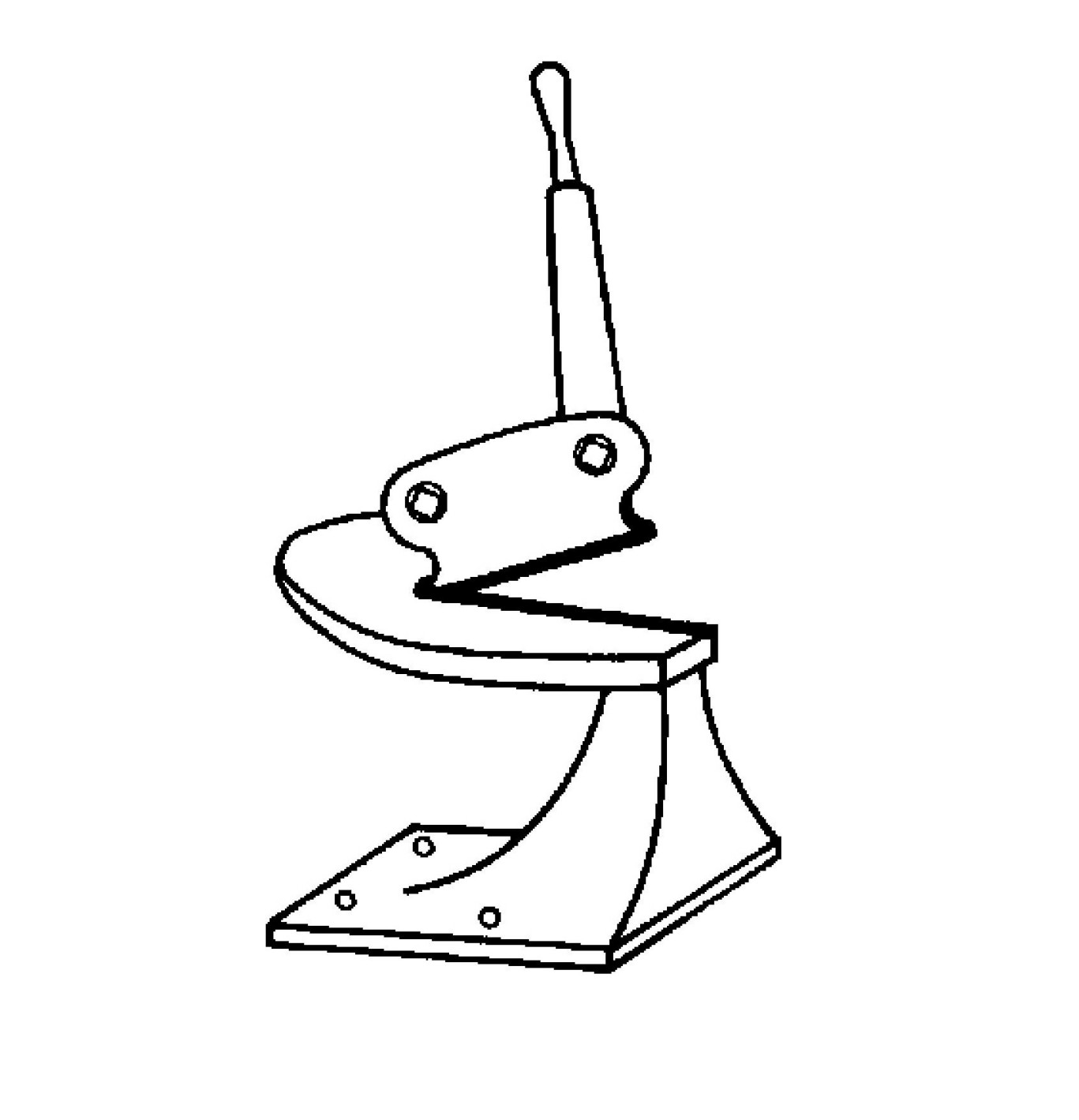

2.6กรรไกรตัดกิ่ง

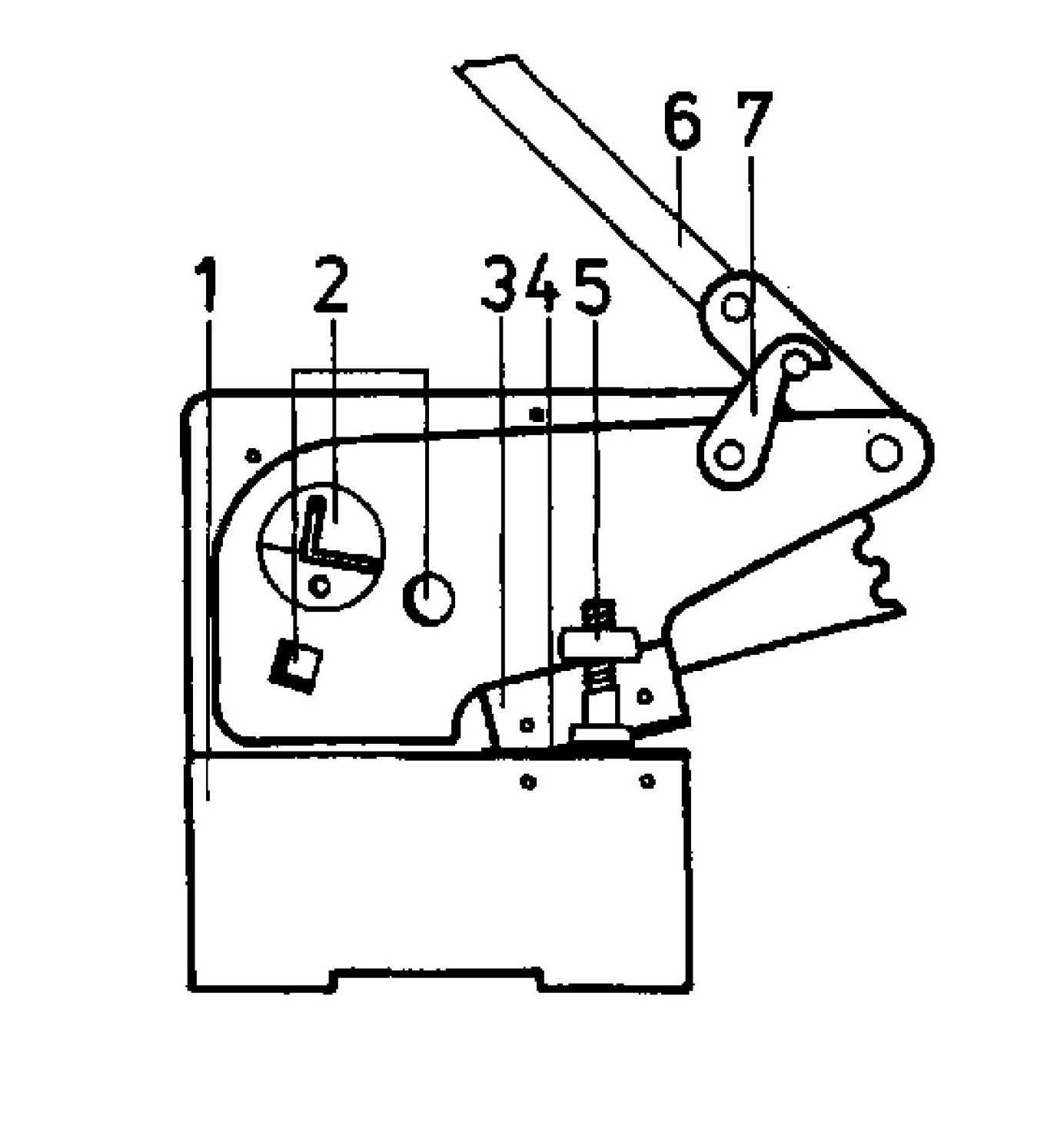

ตัดตรงหรือโค้งสั้นๆ บนแผ่นโลหะหรือเหล็กที่มีความหนาปานกลาง ใบมีดด้านบนหมุนลงโดยใช้ระบบส่งกำลังแบบคันโยก มีอุปกรณ์ล็อคเพื่อป้องกันใบมีดเคลื่อนที่โดยไม่ได้ตั้งใจ

2.7เครื่องตัดวงกลม (เครื่องตัดลูกกลิ้ง)

ใช้สำหรับตัดแผ่นบางหรือแผ่นหนาแบบโค้งยาว มีใบมีดรูปล้อหมุนได้ สำหรับวัสดุหนา อาจต้องตัดหลายรอบ

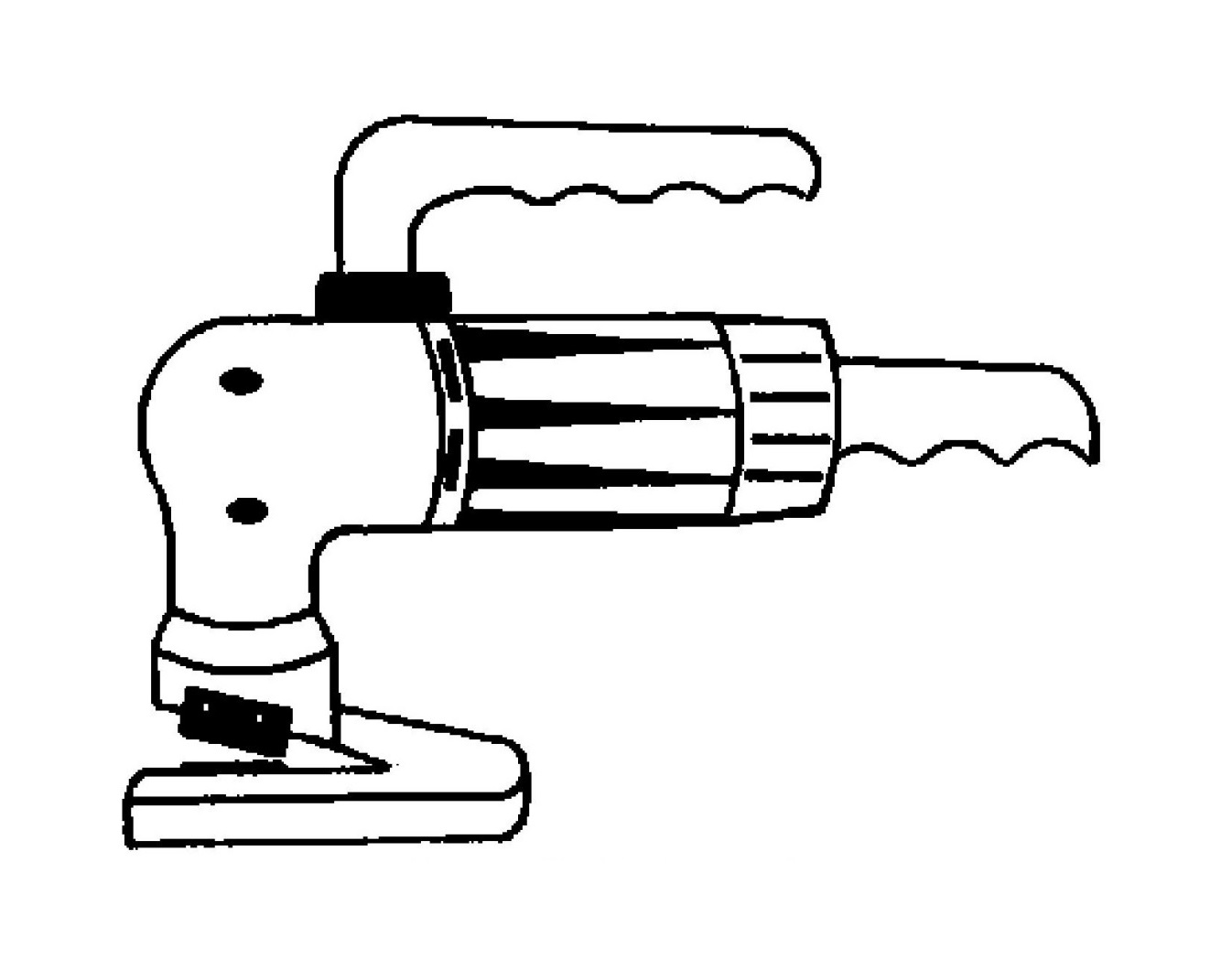

2.8กรรไกรตัดดีบุกไฟฟ้า

ใช้สำหรับตัดแผ่นบางที่มีแนวโค้ง ใบมีดด้านบนเคลื่อนที่ขึ้นลงอย่างรวดเร็วด้วยมอเตอร์ ขณะที่ผู้ควบคุมจะควบคุมแผ่น

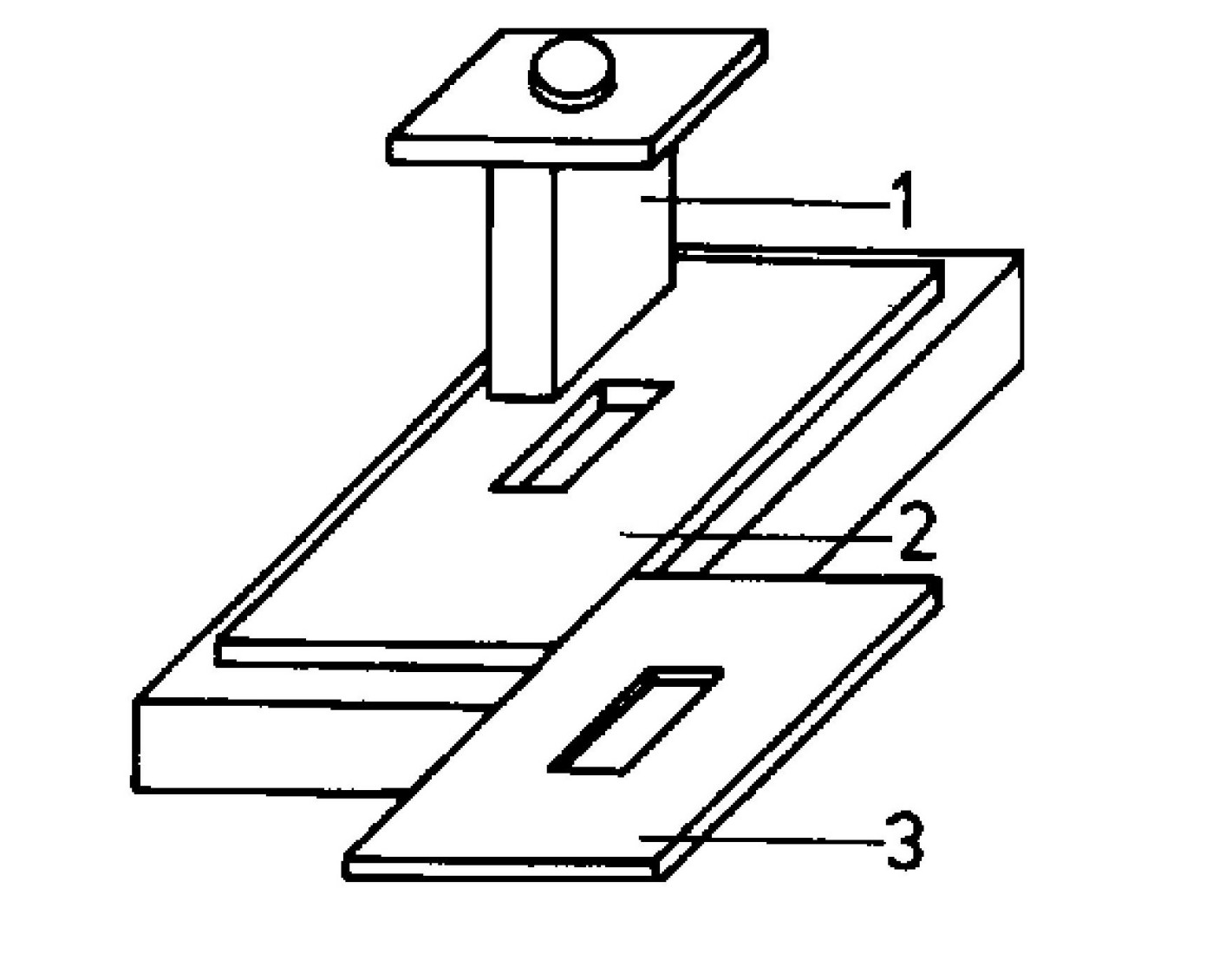

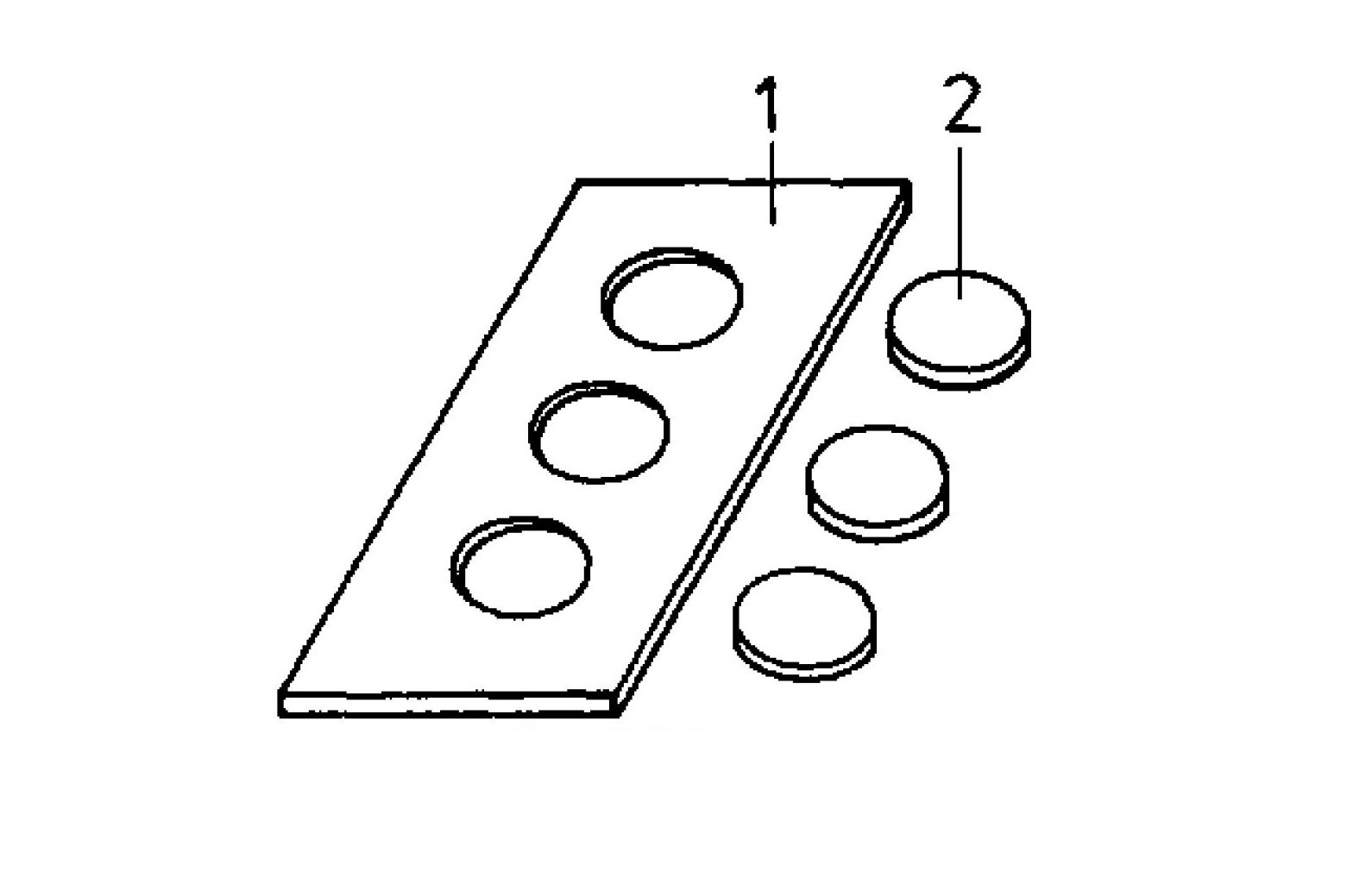

2.9เครื่องมือตัด (Punch and Die)

ใช้สำหรับการตัดซ้ำๆ ที่เหมือนกันในกระบวนการผลิต หัวเจาะพอดีกับแผ่นตัด โดยมีระยะห่าง 0.05 ถึง 0.1 มม. ขึ้นอยู่กับความหนาของแผ่น

หนังสือแนะนำ:การแก้ไขปัญหาการเจาะล้มเหลว: การจัดตำแหน่ง ระยะห่าง และคำแนะนำด้านความปลอดภัย

2.10เครื่องตัดแบบขับเคลื่อนด้วยพลังงาน

สำหรับแผ่นโลหะที่ยาวหรือหนามาก (มากกว่า 10 มม.) และส่วนที่แข็งแรง คุณสมบัติประกอบด้วยระบบขับเคลื่อนที่ทรงพลัง แถบยึดไฮดรอลิก และการปรับช่องว่างใบเลื่อย

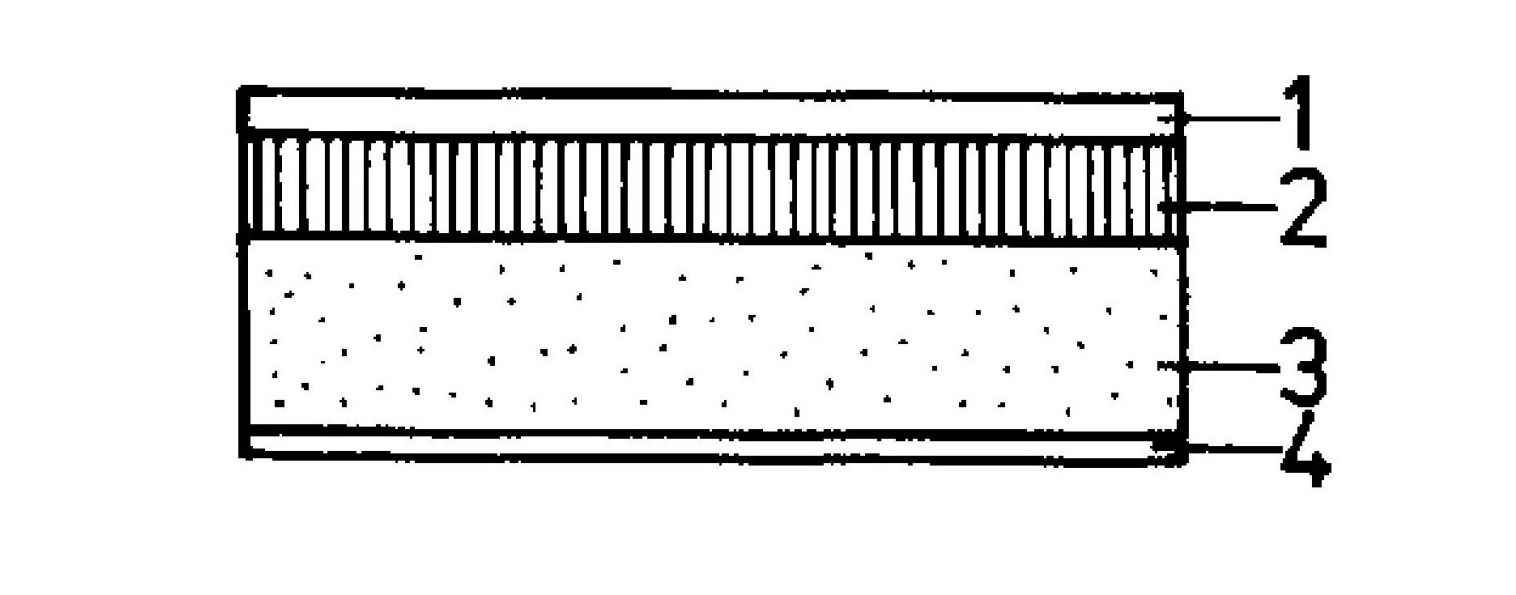

3.0หลักการก่อสร้างและการทำงานของกรรไกร

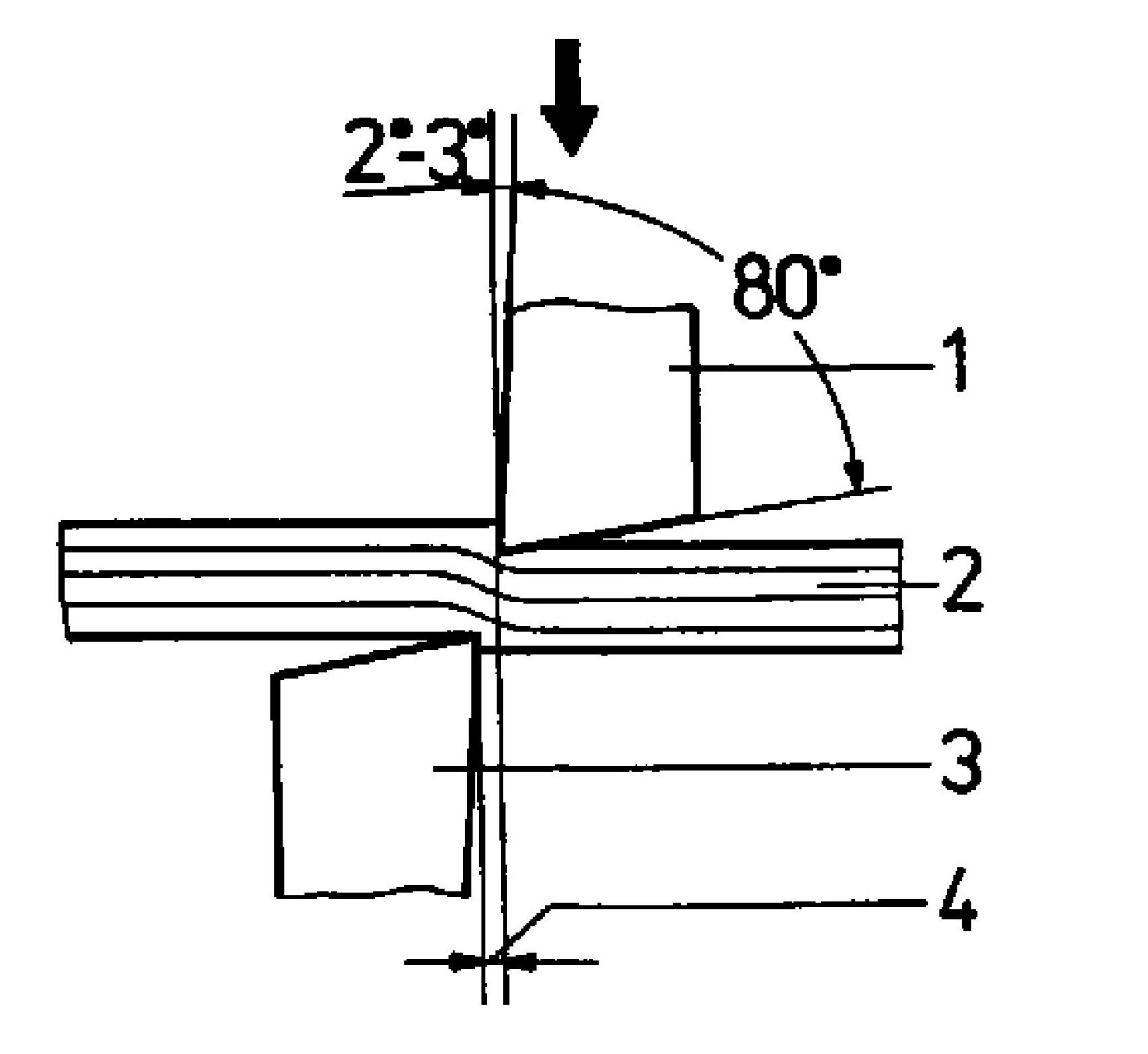

กรรไกรถูกออกแบบมาเพื่อทนต่อแรงตัดสูง ข้อควรพิจารณาทางเทคนิคที่สำคัญ ได้แก่:

- มุมลิ่มใบมีด: ประมาณ 80° เพื่อความมั่นคง

- มุมกวาดล้าง: 2°–3° ลดแรงเสียดทาน

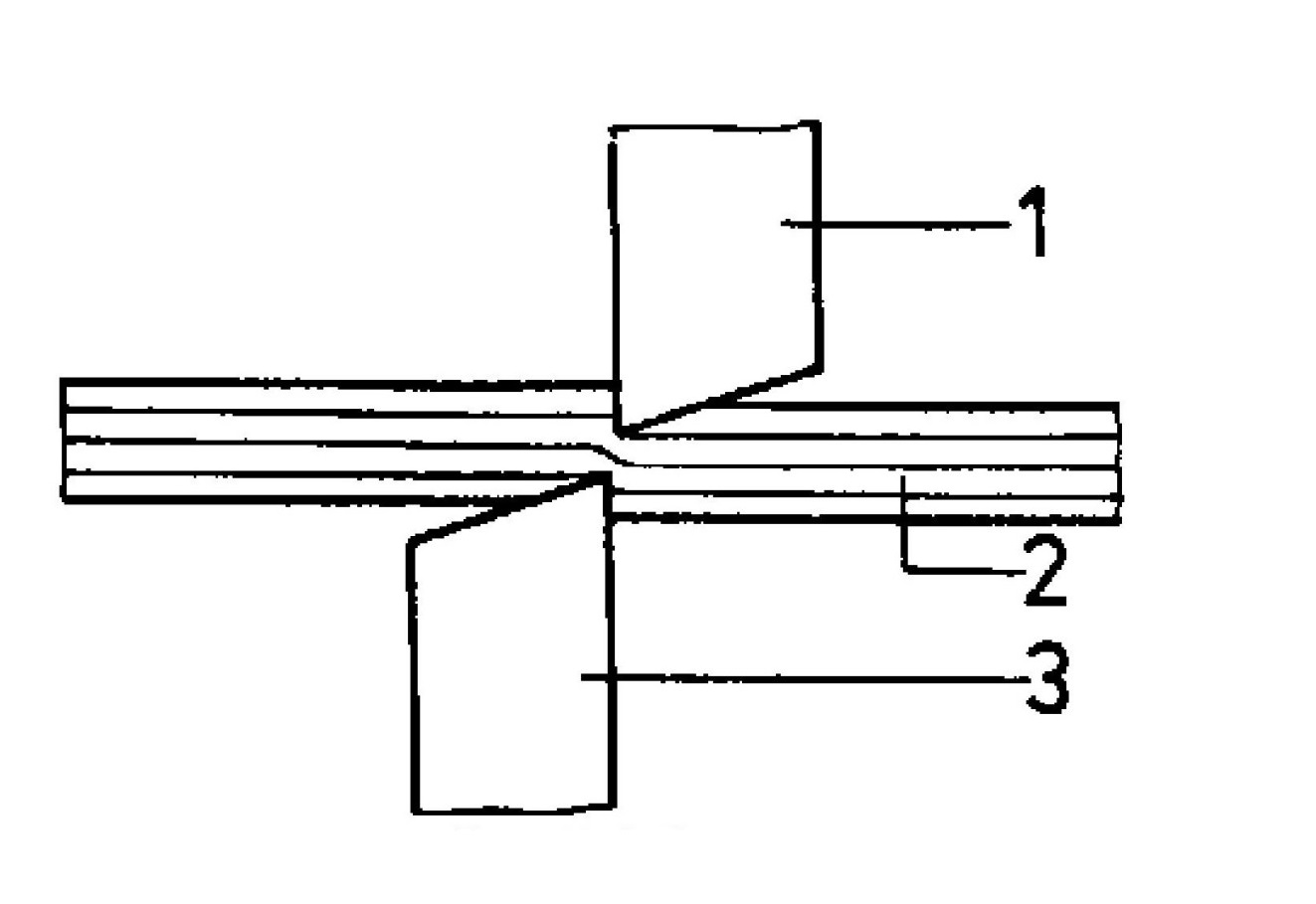

- ช่องว่างใบมีด: 0.05–0.1 มม. × ความหนาของแผ่น เพื่อให้แน่ใจว่าตัดได้สะอาด

ช่องว่างใบมีดที่ไม่เหมาะสมอาจทำให้ขอบไม่เรียบหรือแผ่นโค้งงอได้

ช่องว่างที่มากเกินไปทำให้พื้นผิวสำเร็จไม่ดีและแผ่นเสียรูป

การใช้แถบยึดที่ปรับอย่างเหมาะสมจะช่วยป้องกันการเคลื่อนที่ของแผ่น

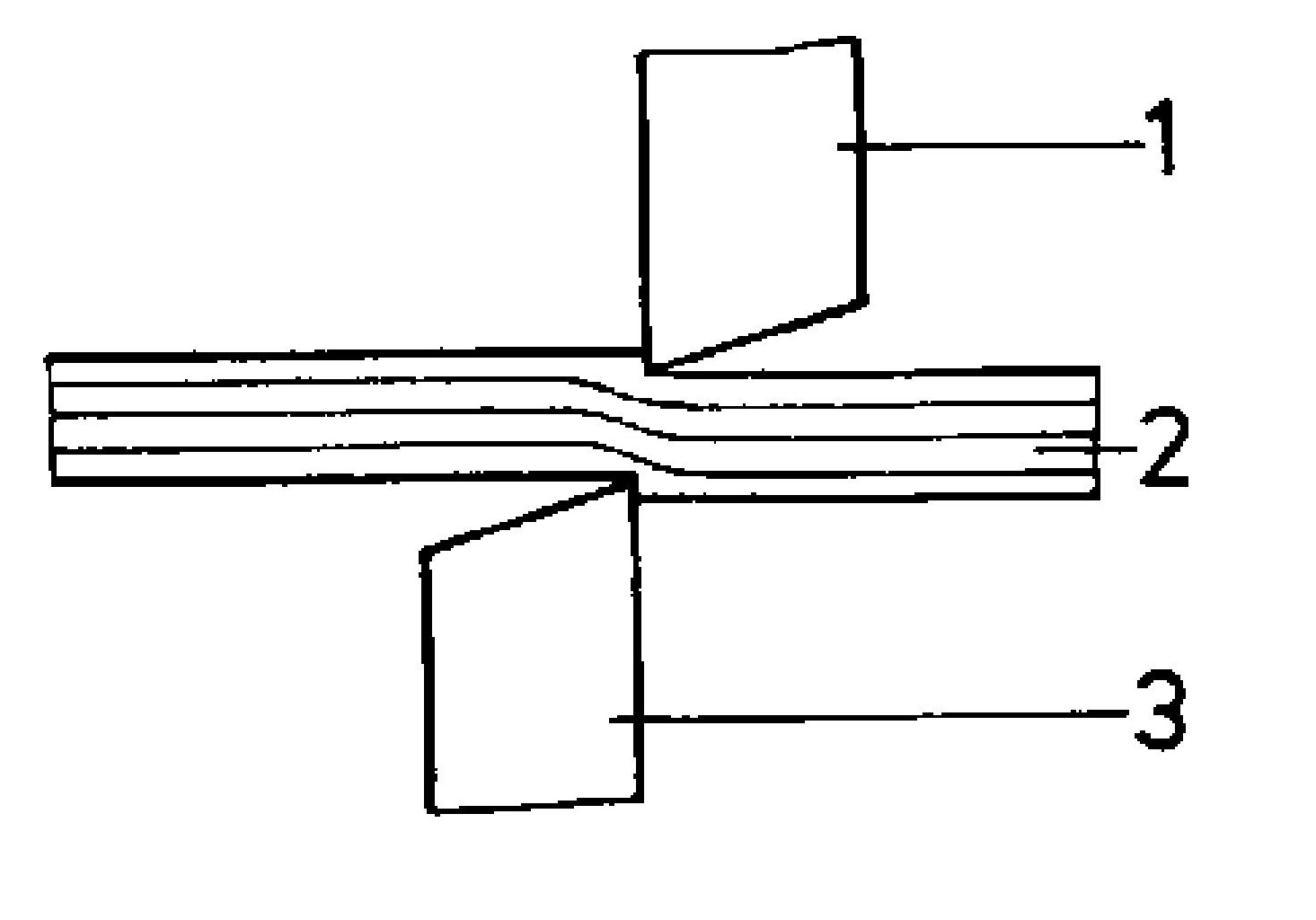

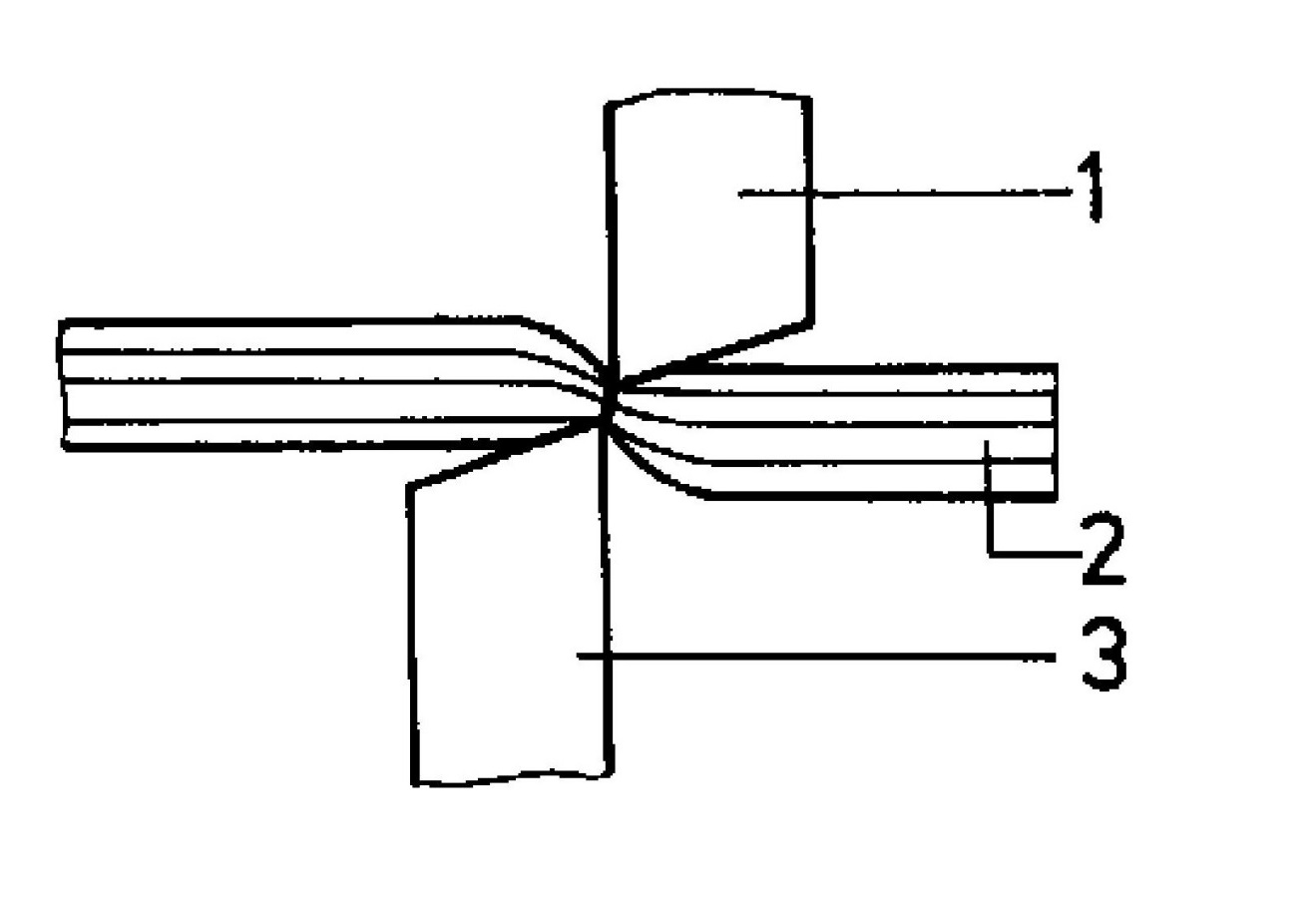

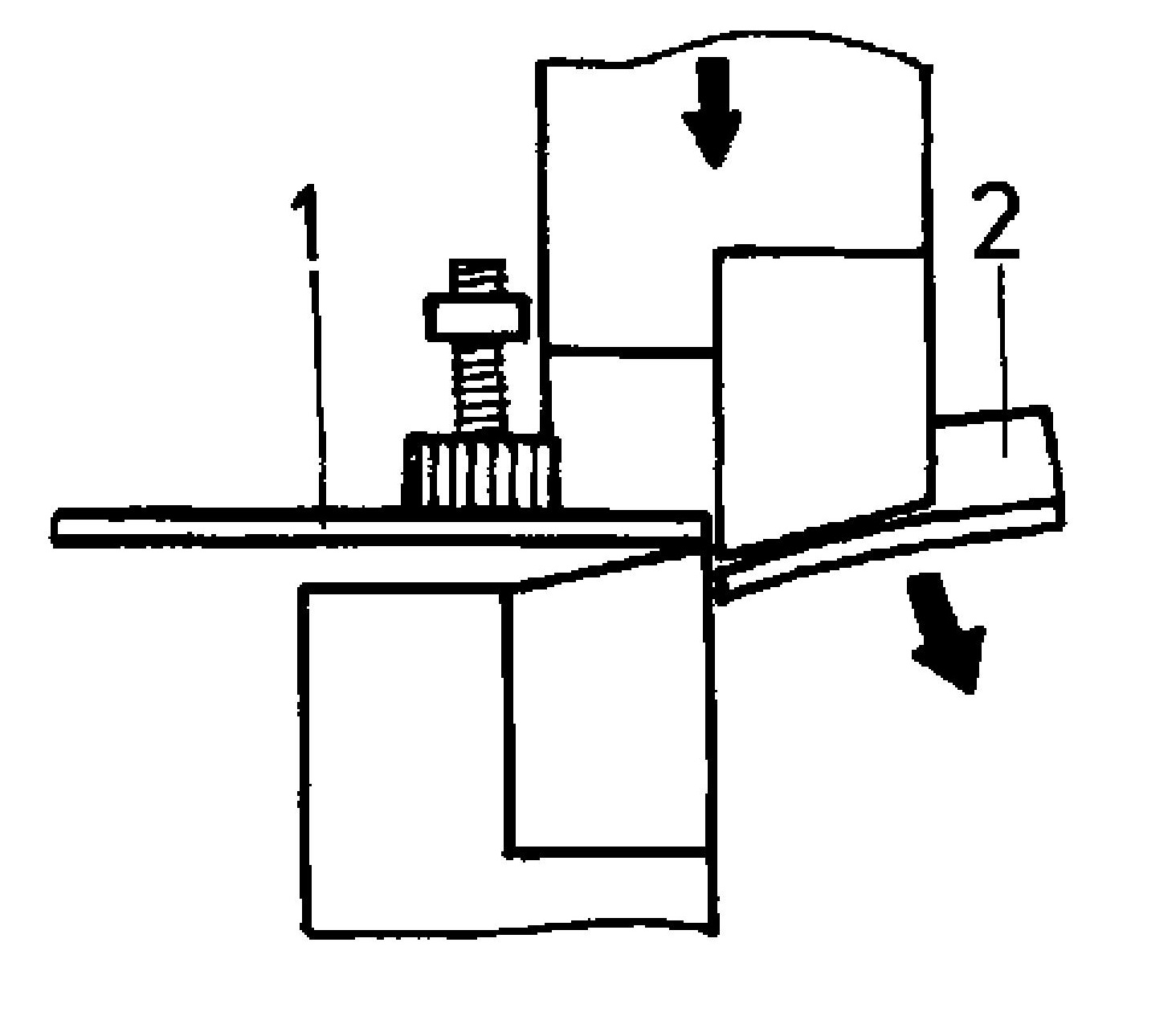

ใบมีดขนานจะตัดขอบทั้งหมดพร้อมกัน ซึ่งต้องใช้แรงมากขึ้น เครื่องจักรส่วนใหญ่ใช้ใบมีดด้านบนแบบเอียงเพื่อลดแรงตัดที่จำเป็น

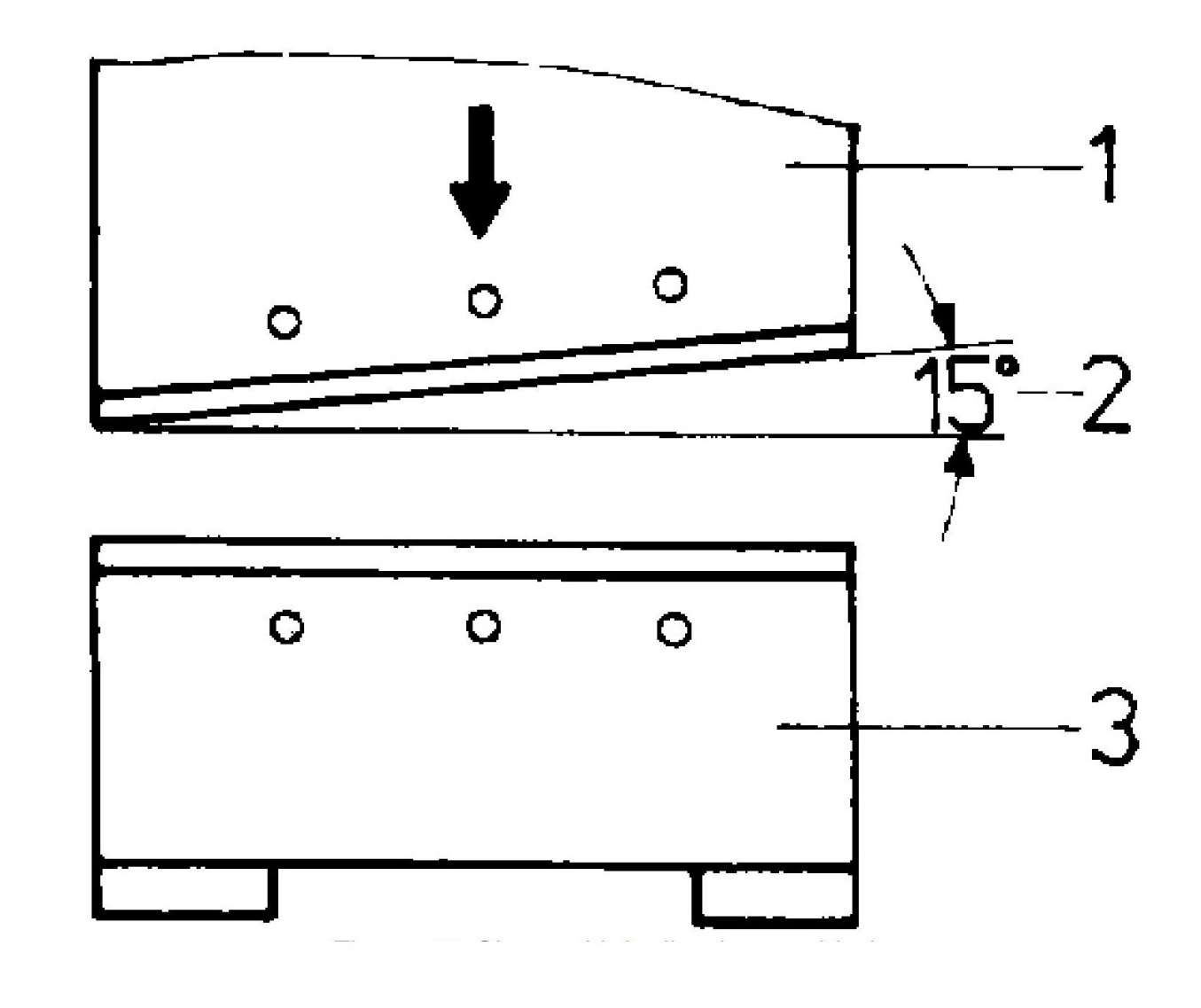

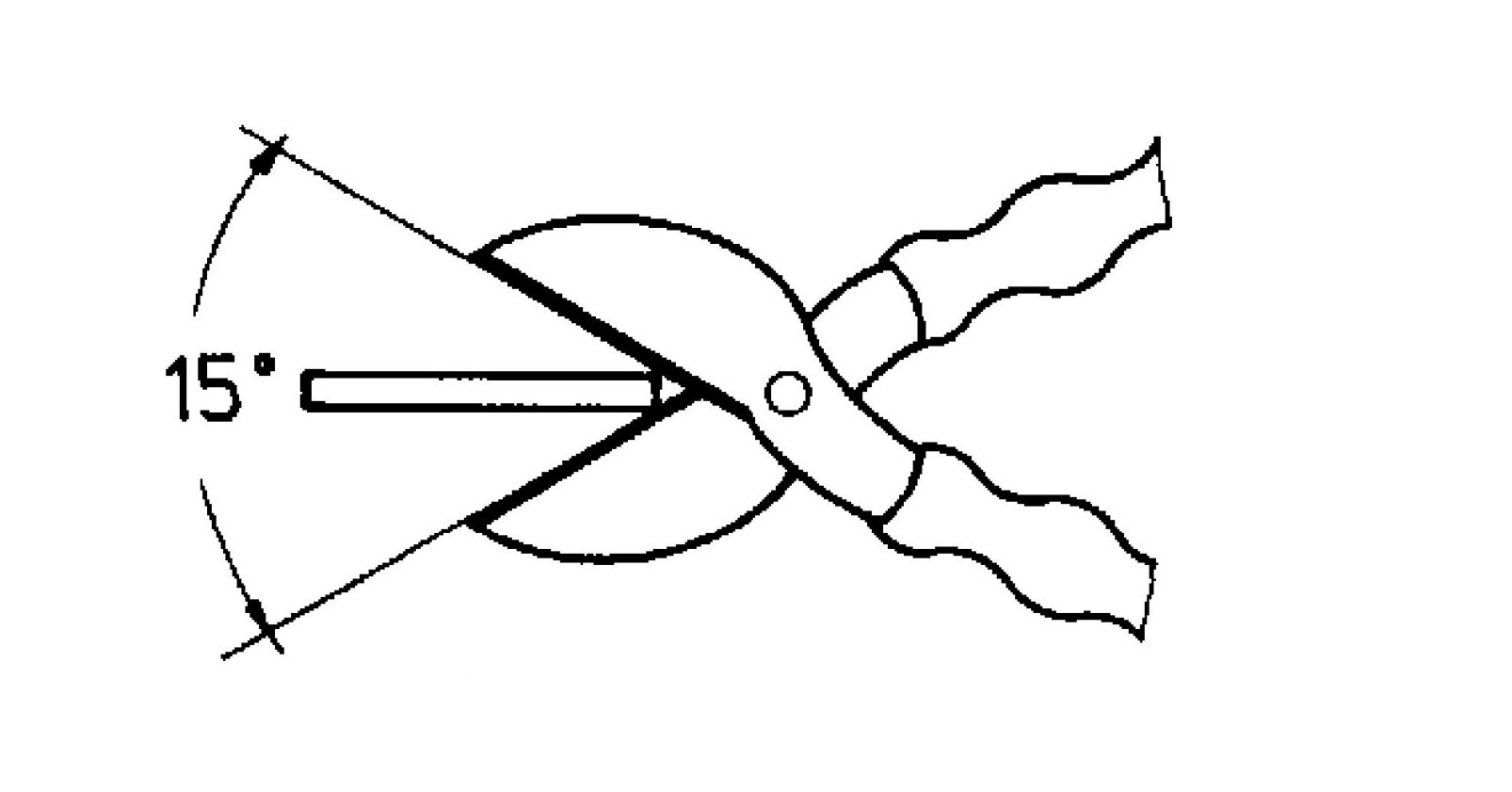

การป้อนชิ้นงานเข้าในแนวเฉือนลึกๆ จะช่วยเพิ่มแรงงัด แต่ก็เพิ่มความเสี่ยงที่ชิ้นงานจะลื่นไถลเช่นกัน มุมเอียงของใบมีด (~15°) เป็นสิ่งจำเป็นเพื่อรักษาคุณภาพการตัด

4.0กระบวนการตัดเฉือน: การดำเนินการแบบทีละขั้นตอน

กระบวนการตัดประกอบด้วยสามขั้นตอนหลัก:

4.1การเจาะบาก

รอยบุ๋มเริ่มแรกของวัสดุเมื่อใบมีดสัมผัสกับแผ่น

4.2การตัด

ใบมีดเจาะทะลุและทำลายโครงสร้างโลหะได้

4.3การฉีกขาด

การแยกตัวขั้นสุดท้ายของวัสดุเนื่องจากแรงดึงและการฉีกขาดภายใน

ขั้นตอนเหล่านี้จะทิ้งโซนที่สามารถระบุได้ไว้บนหน้าตัดแผ่นหนา

5.0เทคนิคการเฉือน: วิธีการตัดและการใช้งาน

การเฉือนสามารถจำแนกตามประเภทและขอบเขตของการแยกวัสดุ:

5.1การตัดเข้า

การตัดแบบเจาะลึกบางส่วนใช้เพื่อเตรียมแผ่นโลหะสำหรับการดัดหรือพับในภายหลัง การตัดไม่ได้เจาะทะลุวัสดุทั้งหมด แต่จะทำให้วัสดุอ่อนตัวลงตามแนวเส้น เพื่อให้เกิดการเสียรูปที่แม่นยำและควบคุมได้

5.2การตัดออก

การตัดแบบทะลุผ่านที่สมบูรณ์ ซึ่งแยกชิ้นงานออกเป็นสองส่วน โดยปกติจะตัดวัสดุที่ไม่ต้องการออก เช่น เศษวัสดุ เป็นการตัดขั้นพื้นฐานที่ใช้กรรไกรตัดด้วยมือหรือเครื่องจักร

5.3การตัดออก

เทคนิคนี้เกี่ยวข้องกับการตัดตามแนวเส้นปิด เช่น วงกลมหรือสี่เหลี่ยมผืนผ้า โดยส่วนด้านในเป็นชิ้นงานที่ต้องการและส่วนด้านนอกจะถูกตัดออก โดยทั่วไปจะใช้เพื่อแยกรูปทรงที่ใช้งานได้ออกจากวัสดุแผ่น

5.4การเจาะ

การเจาะจะคล้ายกับการตัดออก โดยจะเจาะตามแนวเส้นปิด อย่างไรก็ตาม ในการเจาะ การตัดส่วนด้านในออกจะถือเป็นของเสีย และแผ่นงานโดยรอบที่เหลือจะกลายเป็นชิ้นงานจริง นี่เป็นหนึ่งในขั้นตอนที่พบบ่อยที่สุดในการแปรรูปแผ่นงานอุตสาหกรรม

5.5การอัดแบบบูรณาการในการผลิตสมัยใหม่

ในกระบวนการผลิตสมัยใหม่ เครื่องปั๊มสามารถดำเนินการเทคนิคการตัดทั้งหมดที่กล่าวมาข้างต้นได้ ทั้งการตัดเข้า การตัดออก การตัดออก และการตอก โดยใช้ชุดเครื่องตอกและแม่พิมพ์ที่ออกแบบเฉพาะ เครื่องจักรเหล่านี้มักพบในงานปั๊มขึ้นรูปแบบก้าวหน้า เครื่องอัดไฮดรอลิก และ แท่นกดแบบ C-frame ใช้ในการผลิตจำนวนมาก

เครื่องกดมีให้เลือก:

- ความสามารถในการทำซ้ำและความสม่ำเสมอสูง

- ลดเวลาการทำงาน

- การตัดหลายขั้นตอนที่ซับซ้อนในจังหวะเดียว

- การบูรณาการกับระบบการให้อาหารและระบบอัตโนมัติ

การบูรณาการนี้ทำให้พวกเขากลายเป็นเครื่องมือสำคัญในภาคส่วนต่างๆ เช่น การผลิตยานยนต์ เครื่องใช้ไฟฟ้า และอุปกรณ์อิเล็กทรอนิกส์

6.0ขั้นตอนการปฏิบัติงาน: การดำเนินการงานตัดเฉือน

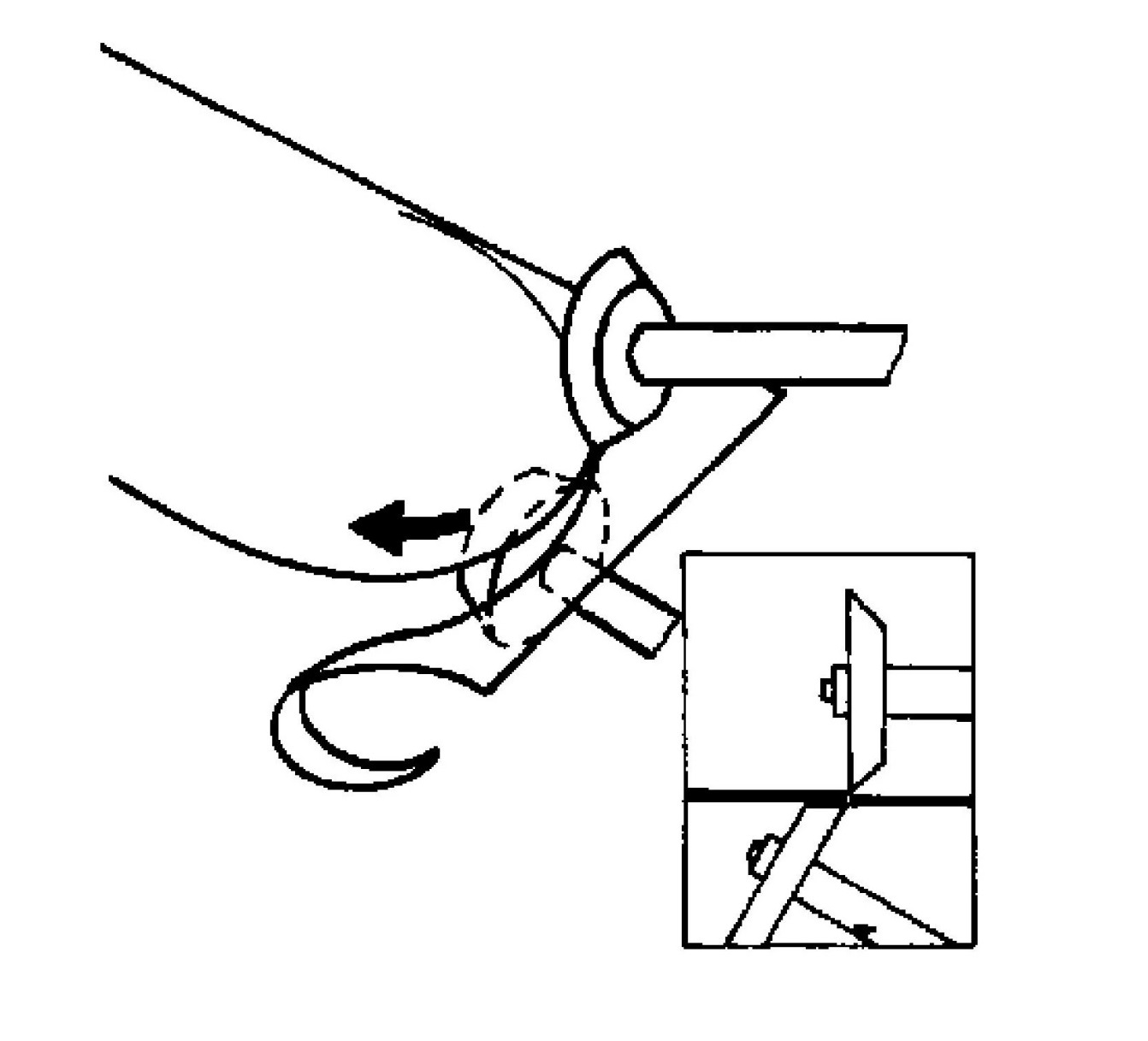

6.1การตัดเข้าด้วย Tinners' Snip

- ทำเครื่องหมายบนแผ่นงานให้ถูกต้อง

- เปิดขากรรไกรที่ประมาณ 15° จัดแนวให้ตรงกับเส้น

- ปิดปลายกรรไกรให้สนิท ป้องกันการฉีกขาด

- ก้าวหน้าทีละขั้นจนเต็มขั้น

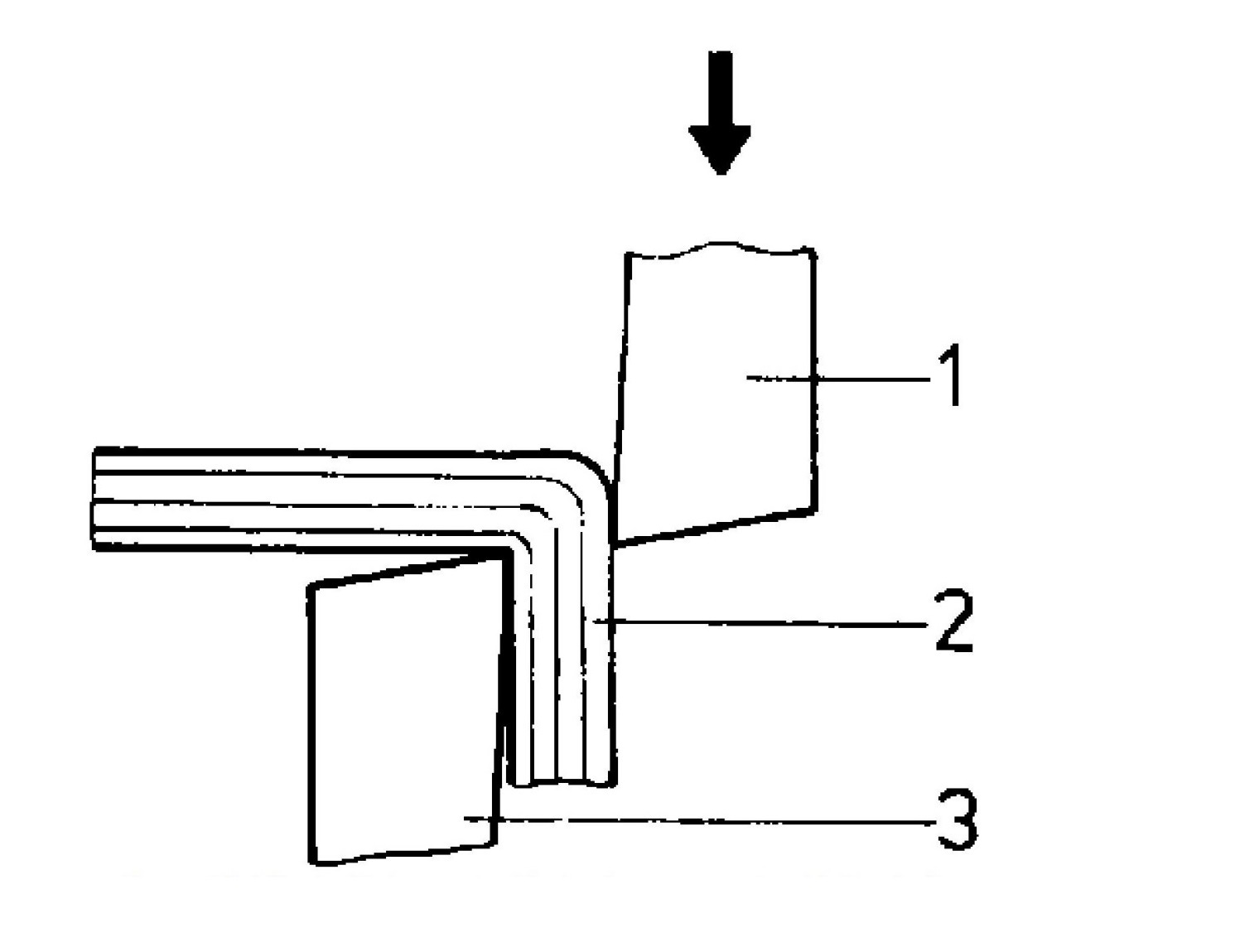

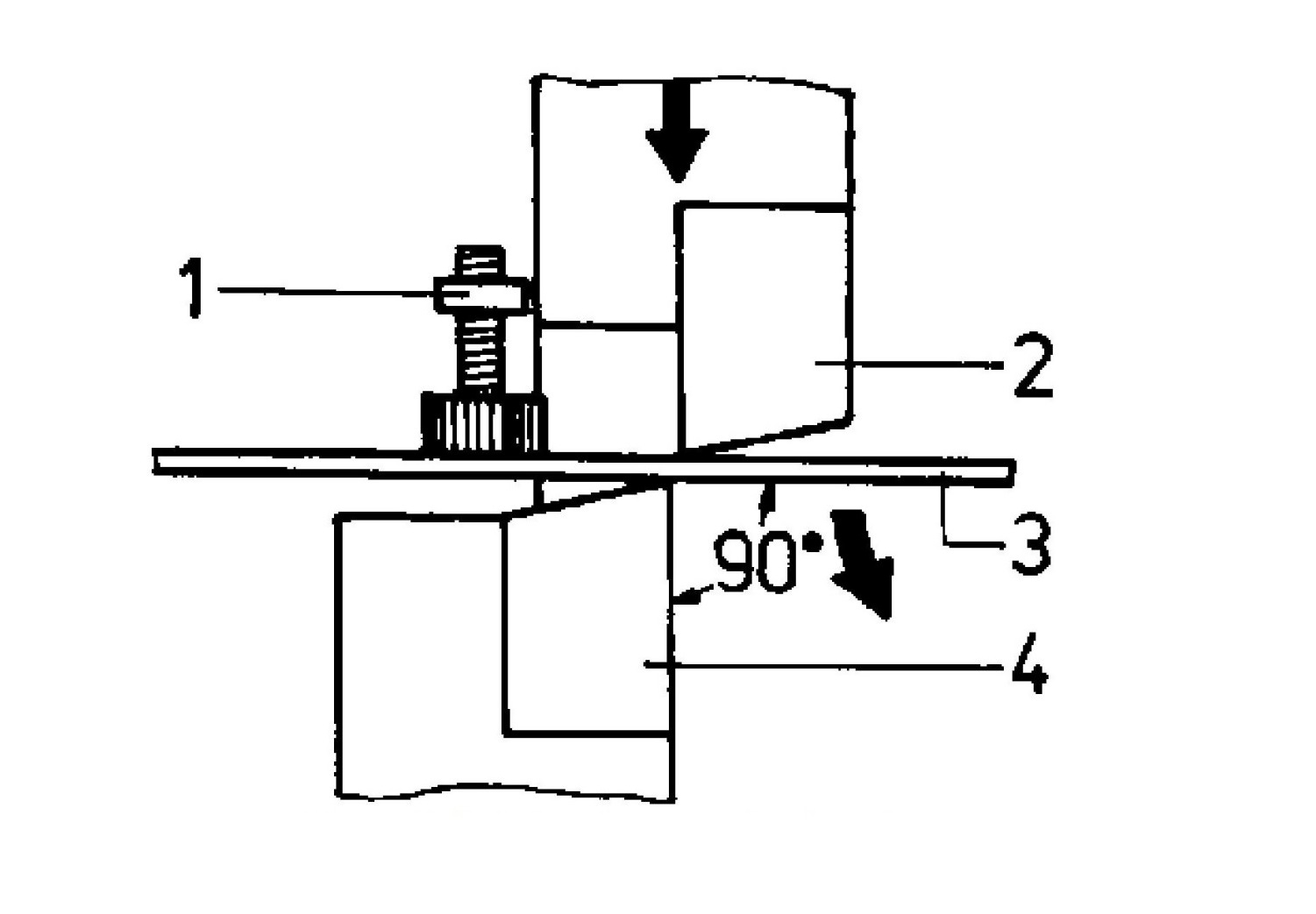

6.2การตัดด้วยกรรไกรตัดกิ่ง

- ทำเครื่องหมายและจัดแนวแผ่นงาน

- ปรับระยะห่างของใบมีดหากจำเป็น

- เข้าเกียร์ค้างไว้และคันโยกปลดล็อค

- ลดใบมีดลงอย่างนุ่มนวล หลีกเลี่ยงการลดแรงสุดเพื่อป้องกันการแตกร้าว

- ล็อคคันโยกหลังจากตัดแล้ว และนำเศษออก

วางเศษวัสดุไว้ทางขวาของแนวสายตาเสมอ

6.3การตัดส่วนมุมด้วยกรรไกรตัดแบบคันโยก

- ทำเครื่องหมายพื้นผิวด้านใน

- ใส่ที่ยึดใบมีดเข้าไปในส่วนโปรไฟล์

- สอดคล้องกับความทันสมัย

- ปลดล็อคและดึงคันโยกลงด้วยแรง

- ทิ้งขยะทันที

7.0แนวทางความปลอดภัยในการตัดเฉือน

- สวมถุงมือเมื่อจับแผ่นโลหะ

- ให้มือของคุณอยู่ห่างจากบริเวณใบมีด

- ใช้เฉพาะเครื่องมือที่ได้รับการบำรุงรักษาอย่างถูกต้องเท่านั้น

- ยึดคันโยกมือหลังจากตัด

- ใช้มีดตัดส่วนสำหรับโปรไฟล์โครงสร้าง

- ปฏิบัติตามคำแนะนำทั้งหมดจากผู้ผลิตอุปกรณ์

- กำจัดเศษที่งอหรือคมทันทีเพื่อหลีกเลี่ยงการบาดเจ็บ

8.0คำถามที่พบบ่อย

ถ้าระยะห่างใบมีดกว้างเกินไปจะเกิดอะไรขึ้น?

คุณภาพพื้นผิวไม่ดี มีเสี้ยน และแผ่นโค้งงอ

ทำไมมุมลิ่มใบมีดถึงกว้างมาก?

เพื่อให้มั่นใจถึงความเสถียรและความทนทานของคมตัด

ความแตกต่างระหว่างการตัดออกกับการเจาะรูคืออะไร?

เมื่อตัดออก ชิ้นด้านในจะถูกเก็บไว้ เมื่อเจาะ ชิ้นด้านในจะเป็นขยะ

เหตุใดมุมเอียง 15° จึงมีความสำคัญ?

ช่วยลดแรงตัดที่จำเป็นและปรับปรุงคุณภาพการตัด

เหตุใดจึงต้องตัดส่วนโครงสร้างด้วยมีดตัดส่วน?

ใบมีดแบนอาจบิ่นหรือหักได้เมื่อตัดส่วนที่เป็นเนื้อแข็ง

9.0บทสรุป

การตัดเฉือนเป็นวิธีการที่รวดเร็ว มีประสิทธิภาพ และเชื่อถือได้สำหรับการแปรรูปแผ่นโลหะและเหล็ก ความเชี่ยวชาญในการเลือกเครื่องมือ การปรับเครื่องจักร และขั้นตอนความปลอดภัย ช่วยให้มั่นใจได้ถึงผลลัพธ์ที่มีคุณภาพและลดความเสี่ยงในการผลิตโลหะ