การแนะนำ

ความคลาดเคลื่อนของการผลิตแผ่นโลหะเป็นตัวกำหนดความคลาดเคลื่อนของขนาด รูปทรง และคุณสมบัติอื่นๆ ที่ยอมรับได้ของชิ้นส่วนที่ผลิตขึ้น ความคลาดเคลื่อนเหล่านี้มีความสำคัญอย่างยิ่งต่อ การติดตั้งที่แม่นยำ, การประกอบที่สม่ำเสมอ, และ การบูรณาการที่ราบรื่น พร้อมส่วนประกอบอื่นๆ

ในกรณีส่วนใหญ่ผู้ผลิตปฏิบัติตาม ISO 2768-มก. เพื่อควบคุม:

- มิติเชิงเส้นและเชิงมุม

- ความเรียบและความตรง

- ความเป็นทรงกระบอกและความเป็นวงกลม

ส่วนต่อไปนี้สรุป ความคลาดเคลื่อนมาตรฐาน และ เคล็ดลับการออกแบบที่สำคัญ เพื่อให้บรรลุการผลิตแผ่นโลหะอย่างแม่นยำและมีประสิทธิภาพ

1.0ค่าความคลาดเคลื่อนมาตรฐานสำหรับการผลิตแผ่นโลหะ

1.1ความคลาดเคลื่อนในการปั่นโลหะ (มาตรฐานอ้างอิง ISO 2768)

ตารางด้านล่างแสดงค่าเบี่ยงเบนที่ยอมรับได้ (มม.) ตาม มาตราฐาน ISO 2768, ขึ้นอยู่กับช่วงความยาวที่กำหนดที่แตกต่างกัน:

ISO 2768 คืออะไร? คำแนะนำฉบับสมบูรณ์เกี่ยวกับค่าความคลาดเคลื่อนมาตรฐาน

| ช่วงขนาดที่กำหนด (มม.) | ดี (ฉ) | ขนาดกลาง (ม.) | หยาบ (ค) | หยาบมาก (ก.) |

| 0.5 ถึง 3 | ±0.1 | ±0.2 | - | - |

| มากกว่า 3 ถึง 6 | ±0.05 | ±0.1 | ±0.3 | ±0.5 |

| เกิน 30 ถึง 120 | ±0.1 | ±0.2 | ±0.5 | ±1.0 |

| มากกว่า 120 ถึง 400 | ±0.15 | ±0.3 | ±0.8 | ±1.5 |

| มากกว่า 400 ถึง 1,000 | ±0.2 | ±0.5 | ±1.2 | ±2.5 |

| มากกว่า 1000 ถึง 2000 | ±0.3 | ±0.8 | ±2.0 | ±4.0 |

| มากกว่า 2000 ถึง 4000 | ±0.5 | ±1.2 | ±3.0 | ±6.0 |

1.2รัศมีภายนอกและความสูงของแชมเฟอร์

| ระยะ (มม.) | ดี (ฉ) | ขนาดกลาง (ม.) | หยาบ (ค) | หยาบมาก (ก.) |

| 0.5 ถึง 3 | ±0.2 | ±0.2 | ±0.4 | ±0.4 |

| มากกว่า 3 ถึง 6 | ±0.5 | ±0.5 | ±1.0 | ±1.0 |

| มากกว่า 6 | ±1.0 | ±1.0 | ±2.0 | ±2.0 |

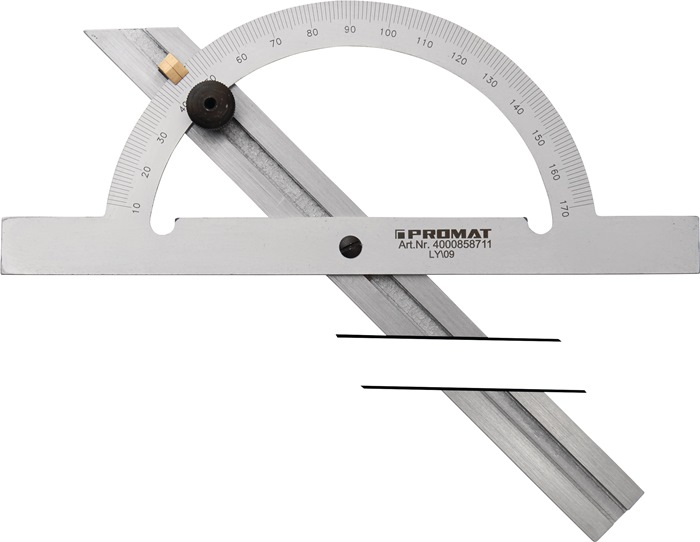

1.3ความคลาดเคลื่อนของมิติเชิงมุม

| ความยาวที่กำหนด (มม.) | ดี (ฉ) | ขนาดกลาง (ม.) | หยาบ (ค) | หยาบมาก (ก.) |

| สูงสุด 10 | ±1° | ±1° | ±1°30′ | ±2° |

| มากกว่า 10 ถึง 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| มากกว่า 50 ถึง 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| มากกว่า 120 ถึง 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| มากกว่า 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0เคล็ดลับการออกแบบสำหรับงานโลหะแผ่น

การปรับปรุงการออกแบบของคุณจะช่วยลดต้นทุนการผลิตและรับประกันผลลัพธ์คุณภาพสูง ด้านล่างนี้คือ แนวทางการออกแบบที่สำคัญ ตามมาตรฐานปฏิบัติ DfM และการวิเคราะห์อุตสาหกรรม

2.1ความหนาของผนัง

ความสม่ำเสมอ: การรักษาความหนาของผนังให้สม่ำเสมอทั่วทั้งชิ้นส่วนเป็นสิ่งสำคัญอย่างยิ่งต่อความสมบูรณ์ของโครงสร้างและการประกอบที่แม่นยำ ความหนาที่ไม่สม่ำเสมออาจนำไปสู่ปัญหาการบิดงอ การจัดตำแหน่งที่ไม่ถูกต้อง และปัญหาความคลาดเคลื่อนระหว่างการผลิต

ช่วงความหนาที่แนะนำ:

- งานผลิตทั่วไป: 9 – 20 มม. (โดยทั่วไปสำหรับแผ่นที่มีความหนาน้อยกว่า 3 มม. ประมวลผลด้วย เครื่องตัด หรือกรรไกรตัดกระดาษ)

- การตัดด้วยเลเซอร์:5 – 10 มม. เหมาะอย่างยิ่งเมื่อใช้เครื่องตัดเลเซอร์ CNC ซึ่งให้ความแม่นยำสูงและการบิดเบือนจากความร้อนน้อยที่สุด

- การดัด: แนะนำให้ใช้ 5 – 6 มม. เพื่อผลลัพธ์ที่สม่ำเสมอบนเครื่องดัดเบรกหรือ เครื่องดัดเบรกแบบ CNCเพื่อให้แน่ใจว่าโค้งงอได้อย่างแม่นยำโดยไม่แตกร้าวหรือเกิดการคืนตัวมากเกินไป

2.2โค้ง

การดัดเป็นกระบวนการสำคัญในการผลิตแผ่นโลหะ ซึ่งส่งผลโดยตรงต่อความแม่นยำและคุณภาพโดยรวมของชิ้นงาน การเลือกพารามิเตอร์ที่เหมาะสมจะช่วยให้วัสดุเกิดการเสียรูปน้อยที่สุดและมีความคลาดเคลื่อนคงที่ การดัดส่วนใหญ่ดำเนินการด้วยเครื่องดัดแบบกด (Press Brake Machine) หรือเครื่องดัดแบบ CNC (CNC Press Brake) ซึ่งช่วยให้สามารถควบคุมมุมและขนาดของการดัดได้อย่างแม่นยำ

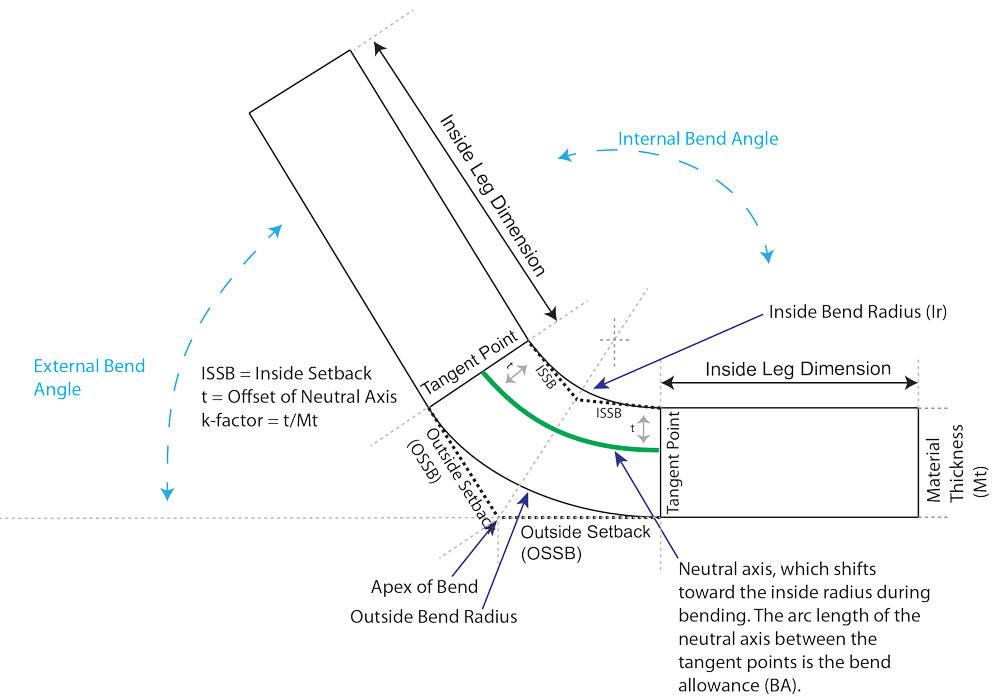

2.3ปัจจัย K

- คำนิยาม: ปัจจัย K คืออัตราส่วนระหว่างแกนกลาง (t) และความหนาของวัสดุ (Mt) แสดงเป็น K = t / Mt.

- ช่วงที่แนะนำ: 3 – 0.5 (โดยเฉลี่ยอยู่ที่ ~0.4468 สำหรับโลหะส่วนใหญ่)

- วัตถุประสงค์: การคำนวณค่า K อย่างแม่นยำช่วยให้กำหนดค่าเผื่อการโค้งงอและรูปแบบแบน ป้องกันการฉีกขาดและวัสดุบางเกินไป เครื่องดัดเบรกแบบ CNC ด้วยเครื่องคำนวณค่าเผื่อการโค้งงอแบบตั้งโปรแกรมได้ จึงสามารถปรับค่า K-factor ได้โดยอัตโนมัติเพื่อความแม่นยำในการทำซ้ำ

2.4รัศมีการโค้งงอ

- คำนิยาม: รัศมีการโค้งงอคือระยะห่างระหว่างแกนการโค้งงอและพื้นผิวด้านในของวัสดุ

- แนวทางปฏิบัติ:

- สำหรับวัสดุที่มีความเหนียว เช่น สแตนเลส โค้งภายใน รัศมี ควรมีอย่างน้อยเท่ากับความหนาของวัสดุเพื่อป้องกันการแตกร้าว

- สำหรับโลหะเปราะ (เช่น โลหะผสมอลูมิเนียม) ขอแนะนำให้ใช้รัศมีการโค้งงอที่ใหญ่ขึ้นเพื่อลดความเครียดและการบิดเบือน

- เคล็ดลับอุปกรณ์: ทันสมัย เครื่องดัดเบรกแบบ CNC ด้วยเครื่องมือรัศมี เหมาะอย่างยิ่งสำหรับการบรรลุรัศมีการโค้งงอที่สม่ำเสมอ แม้ในส่วนประกอบที่ซับซ้อน

2.5การวางแนวโค้ง

การรักษาทิศทางการดัดให้สม่ำเสมอช่วยลดความจำเป็นในการเปลี่ยนทิศทางชิ้นส่วน ซึ่งช่วยลดต้นทุนการผลิตและลดระยะเวลาดำเนินการ อัตโนมัติ เครื่องพับเบรก การใช้เกจวัดด้านหลังแบบหลายแกนช่วยลดการปรับด้วยมือลงอีก ทำให้มั่นใจได้ว่าทิศทางการดัดจะสม่ำเสมอตลอดการผลิต

2.6การบรรเทาโค้งงอ

การเพิ่มการบรรเทาการโค้งงอเป็นสิ่งสำคัญเพื่อป้องกันการฉีกขาดหรือการเสียรูปใกล้ขอบ

- ความลึก: มากกว่ารัศมีการโค้งงอ

- ความกว้าง: อย่างน้อยก็เท่ากับความหนาของวัสดุ

- ประโยชน์: การคลายการโค้งงอช่วยเพิ่มความแข็งและลดการคืนตัว โดยเฉพาะบนเหล็กกล้าแรงสูงที่ผ่านการแปรรูปด้วย เครื่องเบรกไฮดรอลิก หรือ เครื่องดัดเบรกแบบ CNC Servo-Electric.

2.7ความสูงของโค้ง

- ความสูงขั้นต่ำ: อย่างน้อย 2 × ความหนาของวัสดุ + รัศมีการโค้งงอ.

- เหตุผล: ความสูงของการดัดที่เล็กเกินไปทำให้ยากต่อการวางตำแหน่งแผ่นงานในเบรกกดอย่างแม่นยำ ซึ่งอาจส่งผลให้คุณภาพการดัดไม่ดีหรือเกิดการเสียรูปได้ เครื่องดัดเบรกแบบ CNC แนะนำให้ใช้ระบบการยึดจับที่แม่นยำเพื่อสร้างความสูงโค้งเล็กๆ ในขณะที่ยังคงรักษาความคลาดเคลื่อนที่แคบไว้

2.8ชายกระโปรง

มีการใช้ชายเสื้อเพื่อกำจัดขอบคม เพิ่มความปลอดภัย และเพิ่มความแข็งแรงเชิงโครงสร้างให้กับส่วนประกอบแผ่นโลหะ

- ความสม่ำเสมอ: ปฏิบัติตามแนวทางการวางแนวโค้งเดียวกันเพื่อลดการวางแนวชิ้นส่วนที่ไม่จำเป็นใหม่ ซึ่งจะช่วยเพิ่มประสิทธิภาพ เครื่องพับเบรก.

- ความสูงโค้ง: ควรเป็นไปตามคำแนะนำความสูงโค้งโดยทั่วไป (≥2 × ความหนาของวัสดุ + รัศมีการโค้งงอ).

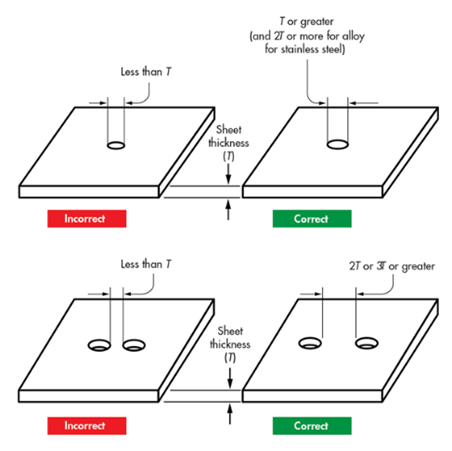

2.9ขนาดและระยะห่างของรู

แนวทางปฏิบัติ

- เส้นผ่านศูนย์กลาง: ≥ ความหนาของวัสดุ (ควรใหญ่กว่าเพื่อลดการสึกหรอของเครื่องมือและต้นทุน)

- ระยะห่าง: ≥ 2 × ความหนาของแผ่นโลหะ

- ระยะห่างของขอบ: ≥ ความหนาของวัสดุเพื่อหลีกเลี่ยงการฉีกขาด

ตารางสรุป

| คุณสมบัติการออกแบบ | ค่าที่แนะนำ |

| เส้นผ่านศูนย์กลางรูขั้นต่ำ | ≥ ความหนาของวัสดุ |

| ระยะห่างของรู | ≥ 2 × ความหนาของวัสดุ |

| ระยะห่างจากขอบ | ≥ ความหนาของวัสดุ |

2.10ลอนและเคาน์เตอร์ซิงค์

ลอนผม

- รัศมีภายนอก: ≥ 2 × ความหนาของวัสดุ

- ขนาดรูใกล้ลอน: ≥ รัศมีการม้วนงอ + ความหนาของวัสดุ

เคาน์เตอร์ซิงค์

- ความลึก: ≤ 0.6 × ความหนาของวัสดุ

- ระยะห่างระหว่างศูนย์กลาง: ≥ 8 × ความหนาของวัสดุ

- ระยะห่างจากแนวโค้ง: ≥ 3 × ความหนาของวัสดุ

2.11แท็บและรอยบาก

แท็บ

- ความยาว: ≤ 5 × กว้าง.

- ความกว้าง: ≥ 2 × ความหนาของวัสดุ

รอยบาก

- ความกว้าง: ≥ ความหนาของวัสดุ

- ระยะห่าง: ≥ 1/8 นิ้วระหว่างรอยบาก

- ความใกล้ชิดกับโค้ง: ≥ 3 × ความหนาของโลหะ + รัศมีการโค้งงอ

2.12ข้อควรพิจารณาเกี่ยวกับมาตรวัดแผ่นโลหะ

- แผ่นหนาขึ้น:อาจจำกัดมุมโค้งที่สามารถทำได้และทำให้เกิดรอยแตกร้าวขนาดเล็กได้

- แนวทางปฏิบัติที่แนะนำ:ใช้โลหะที่บางกว่าและอ่อนตัวได้มากกว่า เว้นแต่จะต้องมีความแข็งแรงโครงสร้างสูง

3.0วัสดุสำหรับงานโลหะแผ่น

การเลือกใช้วัสดุที่เหมาะสมขึ้นอยู่กับ การใช้งาน ความแข็งแรง ความต้านทานการกัดกร่อน และความสามารถในการตัดเฉือนด้านล่างนี้เป็นตัวเลือกทั่วไป:

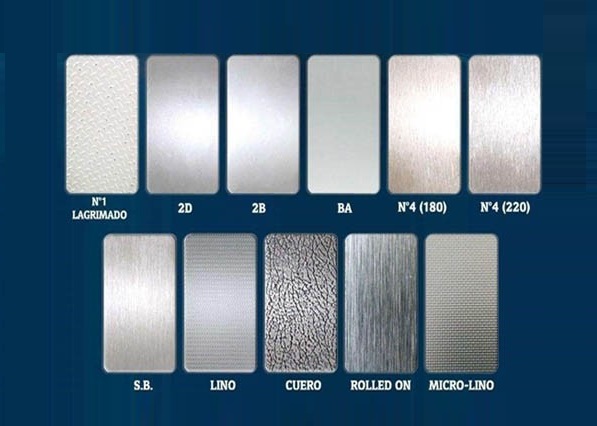

3.1สแตนเลส

คุณสมบัติ: ทนทานต่อการกัดกร่อน มีความทนทานสูง ทนต่ออุณหภูมิ ขึ้นรูปได้ดี

แอปพลิเคชั่น:

- อุปกรณ์ประกอบอาหาร

- ชิ้นส่วนอากาศยานและยานยนต์

- อุปกรณ์แปรรูปอาหาร

- ภาชนะบรรจุสารเคมีและเชื้อเพลิง

3.2เหล็กกล้ารีดร้อน

คุณสมบัติ:มีความยืดหยุ่น ปรับเปลี่ยนได้ มีความคลาดเคลื่อนของมิติที่ไม่เข้มงวดมากนัก

แอปพลิเคชั่น:

- โครงรถ

- อุปกรณ์การเกษตร

- รางรถไฟและส่วนประกอบรถยนต์

3.3เหล็กกล้ารีดเย็น

คุณสมบัติ: ~20% แข็งแรงกว่าเหล็กแผ่นรีดร้อน ผิวเรียบ

แอปพลิเคชั่น:

- ชิ้นส่วนยานยนต์

- เครื่องใช้ไฟฟ้าในบ้าน

- อุปกรณ์ไฟส่องสว่าง

3.4ทองแดงและทองเหลือง

- ทองแดง:มีความยืดหยุ่น ทนทานต่อการกัดกร่อน ขึ้นรูปได้ง่าย

- ทองเหลือง: ทนทานต่อการกัดกร่อน มีค่าการนำไฟฟ้าสูง ทนต่ออุณหภูมิสูง

- แอปพลิเคชั่น: อุปกรณ์ติดตั้ง อุปกรณ์อิเล็คทรอนิกส์ อุปกรณ์เครื่องครัว.

3.5เหล็กชุบสำเร็จรูป

- คุณสมบัติ:เหล็กชุบสำเร็จรูป มักผ่านกระบวนการ เครื่องป้อนม้วนและยืดตรง เส้นช่วยให้การป้อนงานปั๊มและดัดเป็นไปอย่างราบรื่น

- แอปพลิเคชั่น: ตัวเครื่อง, กล่องหุ้มอุปกรณ์.

3.6อลูมิเนียม

คุณสมบัติ:น้ำหนักเบา แข็งแรง ทนทานต่อการกัดกร่อน นำความร้อนและไฟฟ้าได้ดี

แอปพลิเคชั่น:

- ชิ้นส่วนยานยนต์และเครื่องบิน

- ตู้ไฟฟ้า

- บรรจุภัณฑ์อาหาร

4.0ตัวเลือกการตกแต่งพื้นผิวสำหรับแผ่นโลหะ

4.1การพ่นทรายด้วยลูกปัด

- กระบวนการ:อนุภาคที่มีฤทธิ์กัดกร่อน (ทรายหรือลูกปัดแก้ว) จะถูกพ่นด้วยอากาศอัด

- ข้อดี:เนื้อแมทเรียบเนียน เป็นมิตรกับสิ่งแวดล้อม เหมาะกับพื้นผิวที่บอบบาง

- ข้อเสีย:ไม่เร็ว ไม่เหมาะกับงานเล็ก

4.2การเคลือบผง

- กระบวนการ:สีผงจะถูกพ่นและอบเพื่อสร้างชั้นป้องกัน

- ข้อดี: ทนทานต่อการกัดกร่อนได้ดีเยี่ยม ใช้งานได้ยาวนาน ประหยัด

- ข้อเสีย:การผสมสีมีจำกัด อาจมีค่าใช้จ่ายสูงหากผลิตในปริมาณน้อย

4.3การชุบอะโนไดซ์

- ประเภท:

- ประเภทที่ 1: ชั้นบาง กรดโครมิก

- ประเภทที่ II: กรดซัลฟิวริก ทนต่อการกัดกร่อน

- Type III: เคลือบแข็ง ทนทานต่อการสึกหรอ

- ข้อดี: เคลือบสารป้องกันรังสี UV ทนทาน

- ข้อเสีย:จำกัดเฉพาะโลหะบางชนิด

4.4การแปรงฟัน

- กระบวนการ:แปรงเส้นใยช่วยขจัดคราบเสี้ยนและปรับปรุงความเรียบเนียนของพื้นผิว

- ข้อดี: เพิ่มความทนทานและทนต่อการกัดกร่อน

- ข้อเสีย: อาจเกิดความเสียหายได้ อาจมีรอยแปรงหลงเหลืออยู่

4.5การพิมพ์สกรีน

- ใช้: โลโก้ ฉลาก คำแนะนำด้านความปลอดภัย

- ข้อดี: คุ้มค่า ไม่มีข้อจำกัดขนาดสี

- ข้อเสีย:การจับคู่สีที่แม่นยำเป็นเรื่องยาก

4.6เหตุใดการควบคุมความคลาดเคลื่อนจึงมีความสำคัญในการผลิตแผ่นโลหะ

การรักษาระดับความคลาดเคลื่อนที่เข้มงวดจะช่วยให้:

- การประกอบและการติดตั้งที่แม่นยำ

- ลดการสูญเสียวัสดุและการทำงานซ้ำ

- ความทนทานและประสิทธิภาพที่ได้รับการปรับปรุง

- ต้นทุนการผลิตที่ต่ำลงและระยะเวลาดำเนินการที่รวดเร็วขึ้น

5.0บทสรุป

การเข้าใจและการประยุกต์ใช้อย่างถูกต้อง ความคลาดเคลื่อนในการผลิตแผ่นโลหะ เป็นสิ่งสำคัญสำหรับการสร้างความมั่นใจ ชิ้นส่วนคุณภาพสูง, ประสิทธิภาพด้านต้นทุน, และ วงจรการผลิตที่รวดเร็ว. ปฏิบัติตามมาตรฐาน ISO 2768 และรวม การออกแบบเพื่อการผลิต (DfM) หลักการต่างๆ เช่น การรักษาความหนาของผนังให้สม่ำเสมอ รัศมีการโค้งงอที่ถูกต้อง และระยะห่างของรูที่เหมาะสม จะช่วยลดการทำงานซ้ำ ปรับปรุงความแม่นยำในการประกอบ และยืดอายุการใช้งานของผลิตภัณฑ์

เมื่อรวมกับสิทธิ การเลือกใช้วัสดุ และ ตัวเลือกการตกแต่งพื้นผิวแนวทางปฏิบัตินี้ช่วยให้ผู้ผลิตบรรลุผลลัพธ์ที่สอดคล้องกันในอุตสาหกรรมต่างๆ เช่น ยานยนต์, การบินและอวกาศ, อิเล็กทรอนิกส์, และ เครื่องจักรอุตสาหกรรม.

6.0คำถามที่พบบ่อย (FAQ)

ค่าความคลาดเคลื่อนมาตรฐานในการผลิตแผ่นโลหะคือเท่าไร?

ผู้ผลิตส่วนใหญ่ปฏิบัติตาม ISO 2768-มก.โดยมีความคลาดเคลื่อนของมิติเชิงเส้นตั้งแต่ ±0.05 มม. สำหรับชิ้นส่วนขนาดเล็กไปจนถึง ±6.0 มม. สำหรับส่วนประกอบขนาดใหญ่มาก

ค่า K-factor ที่แนะนำสำหรับการดัดแผ่นโลหะคือเท่าไร?

การ ปัจจัย K โดยทั่วไปมีตั้งแต่ 0.3 ถึง 0.5, มีค่าเฉลี่ยเท่ากับ 0.4468 สำหรับการดัดงอส่วนใหญ่

ความหนาของผนังส่งผลต่อการผลิตแผ่นโลหะอย่างไร?

แผ่นที่หนากว่าจะช่วยเพิ่มความแข็งแรงของโครงสร้าง แต่อาจจำกัดมุมโค้งงอที่ทำได้และเพิ่มความเสี่ยงต่อการแตกร้าว แผ่นที่บางกว่าจะขึ้นรูปและโค้งงอได้ง่ายกว่า แต่อาจลดความแข็งแกร่งของโครงสร้าง

วัสดุใดมีคุณสมบัติต้านทานการกัดกร่อนได้ดีที่สุด?

สแตนเลส, อลูมิเนียม, ทองแดง และทองเหลือง ทนทานต่อการกัดกร่อนได้ดีเยี่ยม สเตนเลสสตีลนิยมใช้ในอุตสาหกรรมอาหาร การแพทย์ และเคมี

การตกแต่งพื้นผิวแบบใดจึงจะเหมาะที่สุดสำหรับการใช้งานกลางแจ้ง?

การเคลือบผง และ การชุบอะโนไดซ์ เหมาะอย่างยิ่งสำหรับการใช้งานกลางแจ้งเนื่องจากมีความทนทานต่อการกัดกร่อน รังสี UV และสภาพอากาศสูง