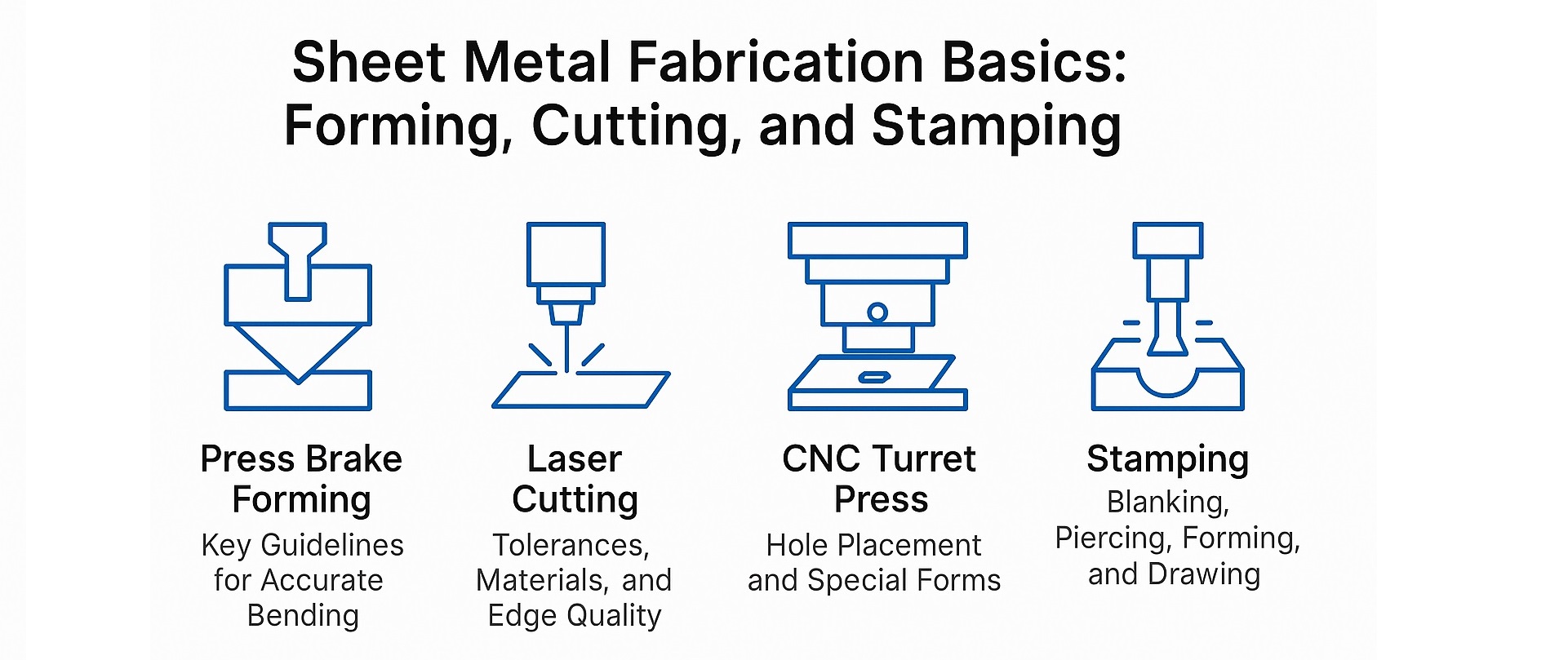

การผลิตแผ่นโลหะเกี่ยวข้องกับกระบวนการขึ้นรูปและการตัดที่หลากหลาย แต่ละกระบวนการมีข้อควรพิจารณาในการออกแบบที่เฉพาะเจาะจงเพื่อให้มั่นใจถึงคุณภาพ ประสิทธิภาพ และความคุ้มค่า คู่มือนี้มุ่งเน้นไปที่แนวทางการขึ้นรูปที่สำคัญสำหรับ การขึ้นรูปด้วยเบรกกดรวมถึงหลักการตัดด้วย เครื่องตัดเลเซอร์ และ แท่นกด CNC.

1.0พื้นฐานการขึ้นรูป: แนวทางการขึ้นรูปด้วยเครื่องดัดเหล็ก

1.1แนวทางการออกแบบหลักสำหรับการขึ้นรูปด้วยเบรกกด

- กลยุทธ์การกำหนดขนาด:กำหนดขนาดชิ้นงานในทิศทางเดียวเมื่อใดก็ตามที่ทำได้ เนื่องจากการขึ้นรูปด้วยเครื่องกดเบรกเป็นกระบวนการดัดแบบต่อเนื่อง การดัดแต่ละครั้งจึงทำให้เกิดความคลาดเคลื่อนของขนาดเล็กน้อย การกำหนดขนาดในทิศทางเดียวสอดคล้องกับขั้นตอนการผลิตและช่วยควบคุมการสะสมความคลาดเคลื่อน

- ความคลาดเคลื่อนของการโค้งงอ: ความคลาดเคลื่อนของการดัดงอ +/–0.007 นิ้วขอแนะนำ แม้ว่าจะสามารถปรับความคลาดเคลื่อนให้แคบลงได้ แต่ก็เพิ่มต้นทุนการผลิตอย่างมาก

- รัศมีโค้งที่สม่ำเสมอ:ใช้รัศมีการโค้งงอเดียวกันสำหรับทุกส่วนโค้งของชิ้นงานทุกครั้งที่ทำได้ ซึ่งจะช่วยลดการเปลี่ยนแปลงการตั้งค่า แนะนำให้ใช้รัศมีที่ระบุเป็นเศษส่วนนิ้ว เนื่องจากเครื่องมือกดเบรกจะมีขนาดที่เหมาะสม

- การกำหนดขนาดแบบฟีเจอร์ถึงขอบ:มิติจากคุณลักษณะหนึ่งไปยังขอบ แทนที่จะเป็นคุณลักษณะหนึ่งไปยังคุณลักษณะหนึ่งบนหลายระนาบ มิติจากคุณลักษณะหนึ่งไปยังอีกคุณลักษณะหนึ่งอาจต้องใช้เกจวัดหรืออุปกรณ์จับยึดพิเศษ ซึ่งทำให้ต้นทุนเพิ่มขึ้น

- มิติที่สำคัญควรระบุเฉพาะขนาดที่สำคัญอย่างแท้จริงเท่านั้น ความคลาดเคลื่อนที่แคบโดยไม่จำเป็นอาจนำไปสู่ต้นทุนการผลิตที่สูงเกินไป

- มิติภายนอกเทียบกับขนาดภายใน:เว้นแต่ว่ามิติภายในจะเป็นสิ่งสำคัญ ให้ใช้มิติภายนอกเสมอเพื่อความแม่นยำในการขึ้นรูป

1.2ข้อควรพิจารณาการขึ้นรูปที่สำคัญในการออกแบบแผ่นโลหะ

มิติที่สำคัญในการขึ้นรูปแผ่นโลหะ: ใช้ ขนาดภายนอก เป็นข้อมูลอ้างอิงหลักในการวัด เว้นแต่ มิติภายใน มีความสำคัญอย่างยิ่งต่อการใช้งาน วิธีนี้ช่วยลดความยุ่งยากในการตรวจสอบ ลดความคลาดเคลื่อน และลดต้นทุนการผลิตที่ไม่จำเป็นให้เหลือน้อยที่สุด

1.3การปั๊มนูนและการชดเชย

ขนาดของการปั๊มนูนและการชดเชยควรอ้างอิงด้านเดียวกันของวัสดุ เว้นแต่ความสูงโดยรวมจะเป็นสิ่งสำคัญ การกำหนดรายละเอียดมากเกินไปอาจทำให้ต้นทุนชิ้นส่วนเพิ่มขึ้นโดยไม่จำเป็น

1.4คำแนะนำเกี่ยวกับรัศมีโค้งงอ

ตามกฎแล้ว รัศมีโค้งด้านใน ควรเท่ากับความหนาของวัสดุ รัศมีที่เล็กลงอาจทำให้เกิดปัญหาการไหลของวัสดุในโลหะที่อ่อนกว่า และเกิดการแตกร้าวในวัสดุที่แข็งกว่า

1.5การบรรเทาโค้งงอ

เมื่อขึ้นรูปใกล้ขอบ การบรรเทาความโค้งจะช่วยป้องกันไม่ให้ฉีกขาด

- ระยะห่างจากขอบถึงส่วนโค้งควรเท่ากับรัศมีส่วนโค้งอย่างน้อย

- ความลึกของการบรรเทาควรเกินรัศมีการโค้งงอ และความกว้างของการบรรเทาควรเท่ากับความหนาของวัสดุอย่างน้อย โดยควรมีความหนา + 1/64 นิ้ว

1.6การก่อตัวใกล้หลุม

เพื่อหลีกเลี่ยงการเสียรูปของรูในระหว่างการดัด ให้ปฏิบัติตามคำแนะนำเหล่านี้:

- รู <1 เส้นผ่านศูนย์กลาง: ระยะทางขั้นต่ำ D = 2T + R

- รูที่มีเส้นผ่านศูนย์กลางหรือช่อง >1: ระยะทางขั้นต่ำ D = 2.5T + R

(T = ความหนาของวัสดุ, R = รัศมีการโค้งงอ)

1.7อัตราส่วนความสูงของแบบฟอร์มต่อความหนา

ความสูงขั้นต่ำของแบบ (D) สำหรับแผ่นโลหะ: D = 2.5T + Rความสูงที่ต่ำกว่านั้นเป็นไปได้แต่บ่อยครั้งต้องใช้การดำเนินการรองที่มีค่าใช้จ่ายสูง

1.8การบิดเบือนขอบ

ขอบยื่นที่เกิดจากการบิดเบี้ยวอาจมีขนาดใหญ่ถึงครึ่งหนึ่งของความหนาของวัสดุ สำหรับโลหะที่มีความหนามากกว่าหรือรัศมีที่แคบกว่า การผ่อนแรงที่ขอบสามารถป้องกันไม่ให้ขอบยื่นเกินระดับที่ยอมรับได้

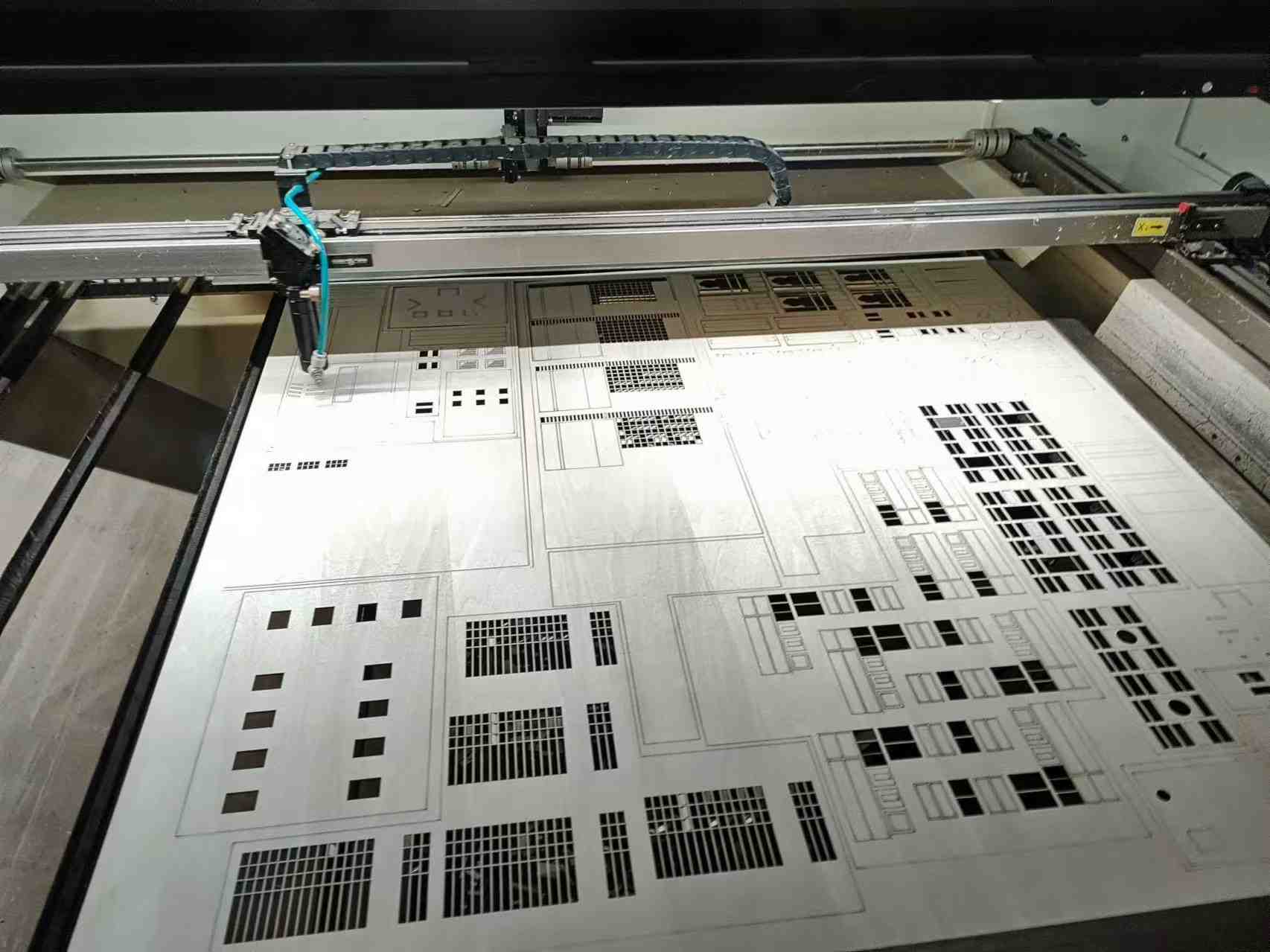

2.0พื้นฐานการตัดด้วยเลเซอร์

2.1ความคลาดเคลื่อนและขีดจำกัดการตัด

- ความคลาดเคลื่อนมาตรฐานระหว่างคุณลักษณะ: +/–0.004 นิ้ว

- ความกว้างการตัดขั้นต่ำ: 008 นิ้ว, กำหนดโดยความกว้างของคาน

2.2ข้อจำกัดของวัสดุ

ปัจจัยหลักสามประการ ได้แก่ การสะท้อนแสง ความหนา และการติดไฟ เป็นข้อจำกัดในการตัดด้วยเลเซอร์

- ความหนาสูงสุด: โลหะถึง 3/8 นิ้วสามารถตัดได้ แต่คุณภาพของขอบจะลดลงเมื่อมีความหนา

- การสะท้อนแสง:โลหะที่มีการสะท้อนแสงสูง เช่น ทองแดงหรือเงิน จะทำให้ลำแสงกระเจิง ทำให้ไม่เหมาะสม

- ความไวไฟ:ควรทดสอบวัสดุที่ไวต่อความร้อนหรือติดไฟได้ก่อนการตัด

2.3วัสดุที่ยอมรับได้

- เหล็ก (สแตนเลส, CRS, HRS)

- อะลูมิเนียม (อาจต้องมีการขัดแต่ง)

- เหล็กชุบสังกะสีและเหล็กชุบสังกะสี

- พลาสติกและกระดาษแข็ง (ผ่านการทดสอบความร้อนและการติดไฟ)

2.4วัสดุที่ไม่สามารถยอมรับได้

- ทองแดงและโลหะมีค่า (สะท้อนแสงสูง)

- กระดาษสต็อก (เว้นแต่จะผ่านการเคลือบสารหน่วงไฟ)

2.5เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

การตัดด้วยเลเซอร์ทำให้เกิดการแข็งตัวเฉพาะจุดตามขอบ ซึ่งอาจส่งผลต่อการดำเนินการรอง เช่น การต๊าปหรือการคว้าน โดยเฉพาะกับโลหะที่มีความหนา

2.6การพิจารณาเส้นผ่านศูนย์กลางรู

รูที่ตัดด้วยเลเซอร์จะเรียวลงเล็กน้อย (เส้นผ่านศูนย์กลางทางเข้า > ทางออก) ขนาดรูขั้นต่ำอาจมีขนาดเล็กถึง 20% ของความหนาของวัสดุ

3.0พื้นฐานการทำงานของเครื่องกดป้อมปืน CNC

การ แท่นกด CNC มีประสิทธิภาพสูงสำหรับการผลิตปริมาณน้อยถึงปานกลาง การสร้างต้นแบบ และการผลิตที่คุ้มต้นทุนโดยใช้ "เครื่องมือแบบอ่อน" มาตรฐาน

3.1ความคลาดเคลื่อนและการกำหนดขนาด

- ความคลาดเคลื่อนระหว่างคุณสมบัติ: +/–0.004 นิ้ว

- ค่าความคลาดเคลื่อนของรูเจาะ: +/–0.002 นิ้ว

- ใช้จุดอ้างอิงที่มีความหมาย (เช่น ศูนย์กลางรู) แทนขอบซึ่งอาจเรียวหรือไม่ได้แนว

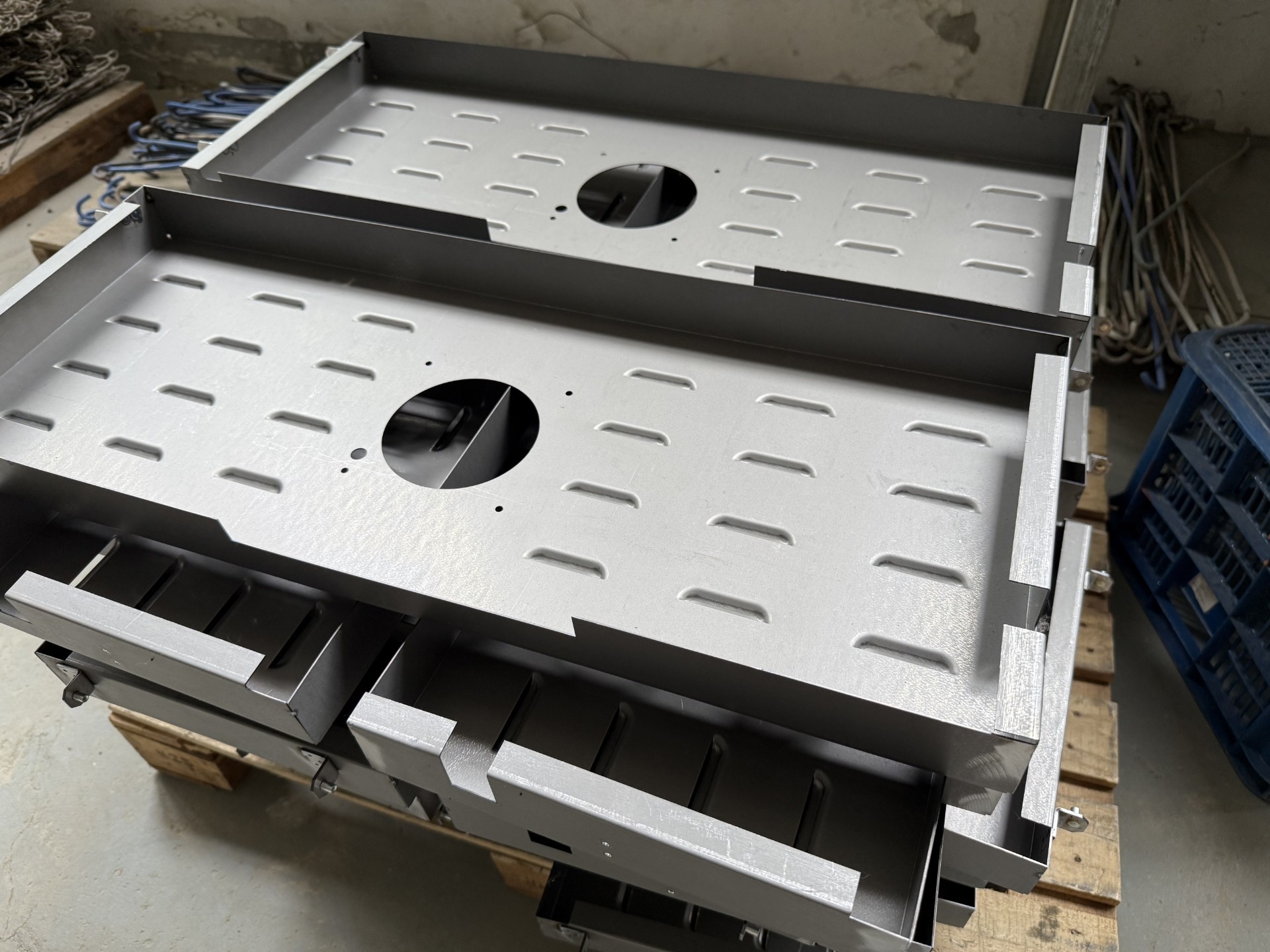

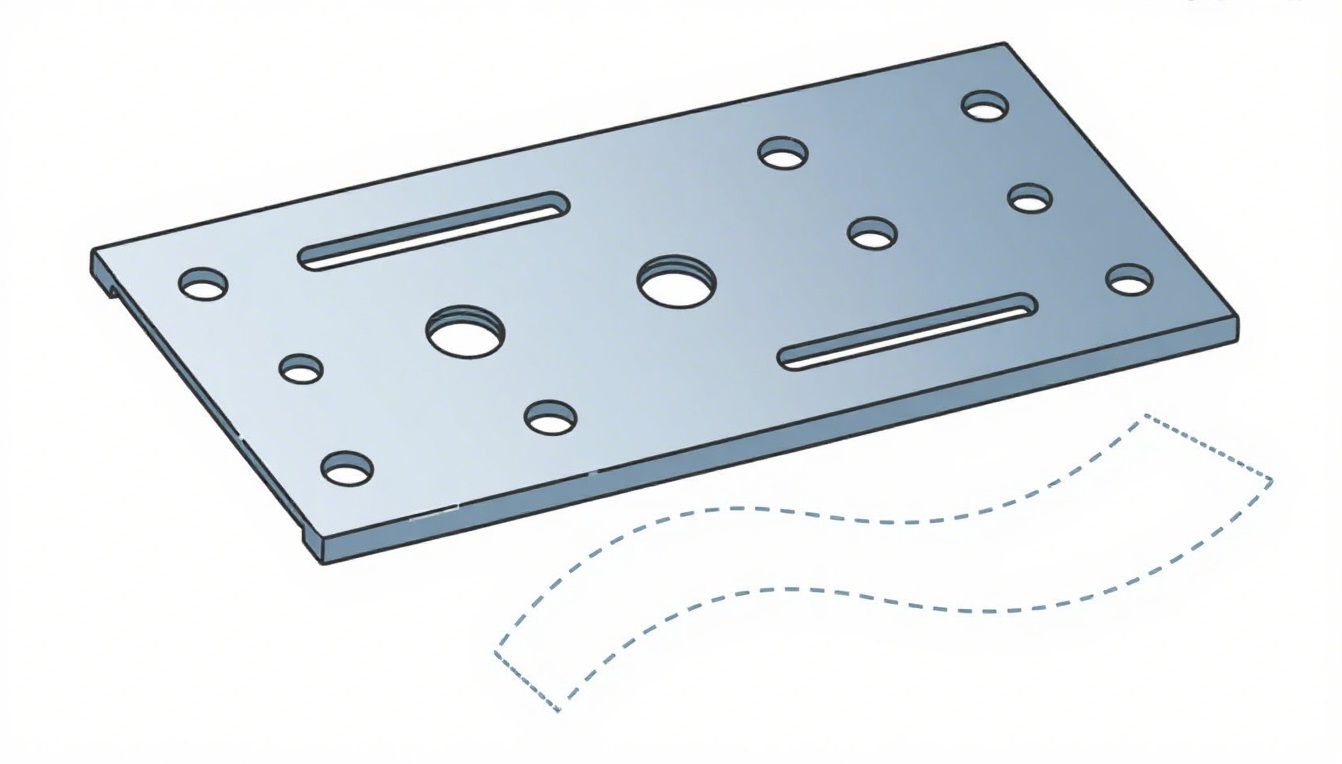

3.2แบบฟอร์มพิเศษ

แท่นพิมพ์แบบ Turret สามารถผลิตชิ้นงานได้หลากหลายรูปแบบ เช่น การคว้านรู การปั๊มนูน การชดเชย การนำกระดาษ การตัดแบบ Half Shears และการยื่นออกมาของชิ้นงานเชื่อม ความลึกของแบบพิมพ์ต้องน้อยกว่า 5/16 นิ้ว และพอดีกับวงกลมที่มีเส้นผ่านศูนย์กลาง 3.5 นิ้ว

3.3ระยะห่างจากรูถึงขอบ

เก็บหลุมไว้อย่างน้อย ความหนาของวัสดุหนึ่ง ห่างจากขอบเพื่อหลีกเลี่ยงการโป่งพอง สำหรับรูยึด ให้เผื่อความหนาของแผ่นไว้เพื่อรองรับแรงกดที่เพิ่มขึ้น

3.4อัตราส่วนเส้นผ่านศูนย์กลางรูต่อความหนา

เส้นผ่านศูนย์กลางรูไม่ควรน้อยกว่าความหนาของวัสดุ วัสดุที่มีแรงดึงสูงจำเป็นต้องใช้เส้นผ่านศูนย์กลางของหัวเจาะที่ใหญ่กว่า

3.5การจัดวางคุณลักษณะ

รักษาระยะห่างระหว่างชิ้นงานที่ขึ้นรูปไว้ติดกัน เพื่อป้องกันการแบนราบระหว่างการเจาะ เครื่องมือ Progressive สามารถจัดการชิ้นส่วนขนาดเล็กได้อย่างมีประสิทธิภาพ พร้อมต้นทุนเครื่องมือเริ่มต้นที่ต่ำลง

3.6การกัดรัศมีขนาดใหญ่

รัศมีขนาดใหญ่เกิดจากการตีหลายครั้งด้วยเครื่องมือแบน ทำให้เกิดขอบหยักที่สามารถปรับให้เรียบได้ด้วยการลบคม

3.7เคาน์เตอร์ซิงค์

สามารถขึ้นรูป เจาะ หรือกลึงเคาน์เตอร์ซิงค์ได้ ขึ้นอยู่กับความหนาของวัสดุและข้อกำหนดความคลาดเคลื่อน:

- เกิดขึ้น:ต้นทุนต่ำ สำหรับเกจบาง (≤18 เกจ)

- โดนต่อย:โดยทั่วไปสำหรับเกจที่หนากว่า 18

- เจาะ + กลึง:สำหรับโลหะแข็งหรือโลหะเกรดหนัก

- กลึงเสร็จสมบูรณ์: ต้นทุนสูง ใช้เฉพาะกับวัสดุที่มีความแม่นยำสูงหรือหนาเท่านั้น

4.0พื้นฐานการปั๊ม: แนวทางสำคัญสำหรับการปั๊มโลหะแผ่นอย่างแม่นยำ

4.1การปิดกั้น: ความแม่นยำของมิติและคุณภาพขอบ

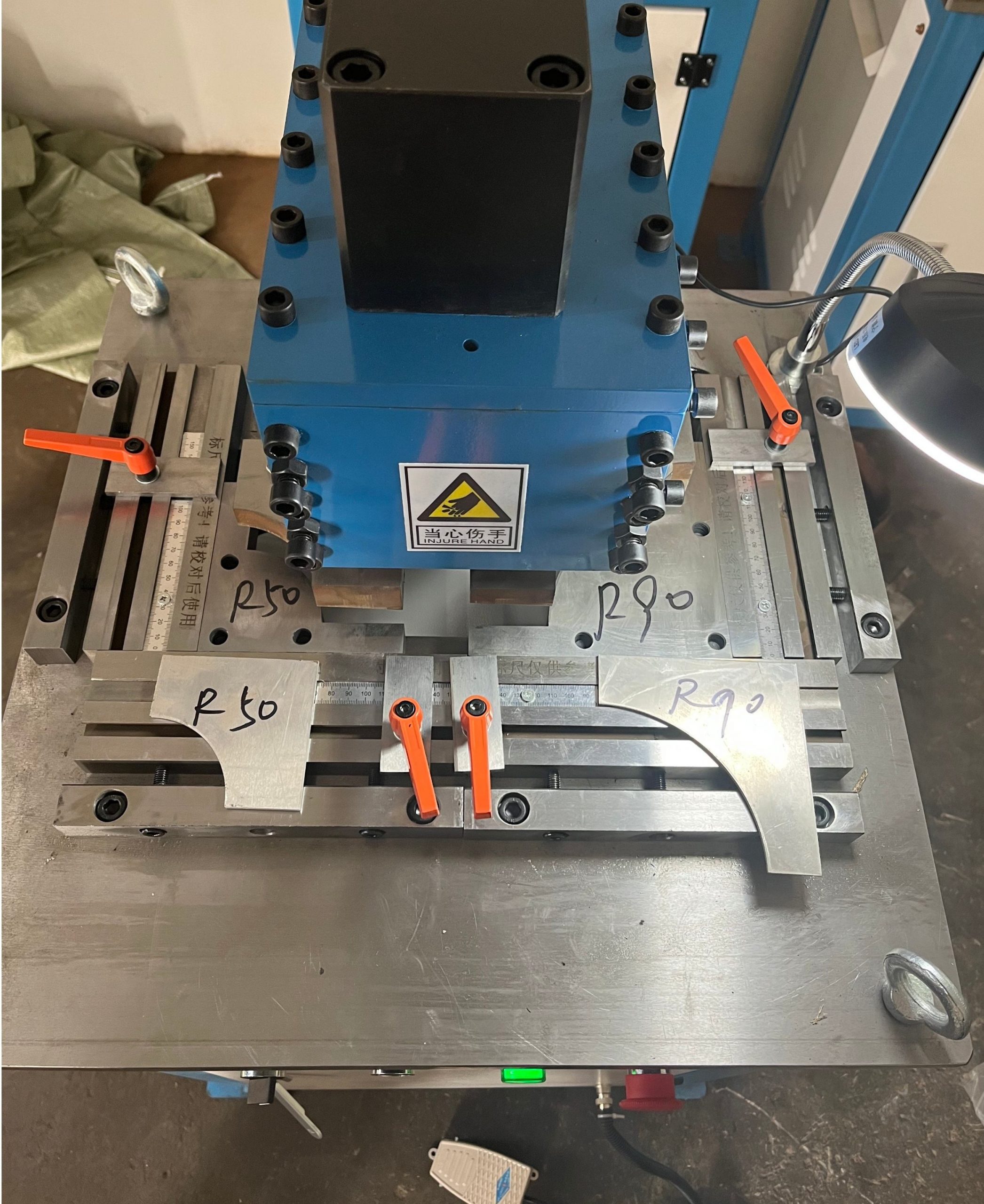

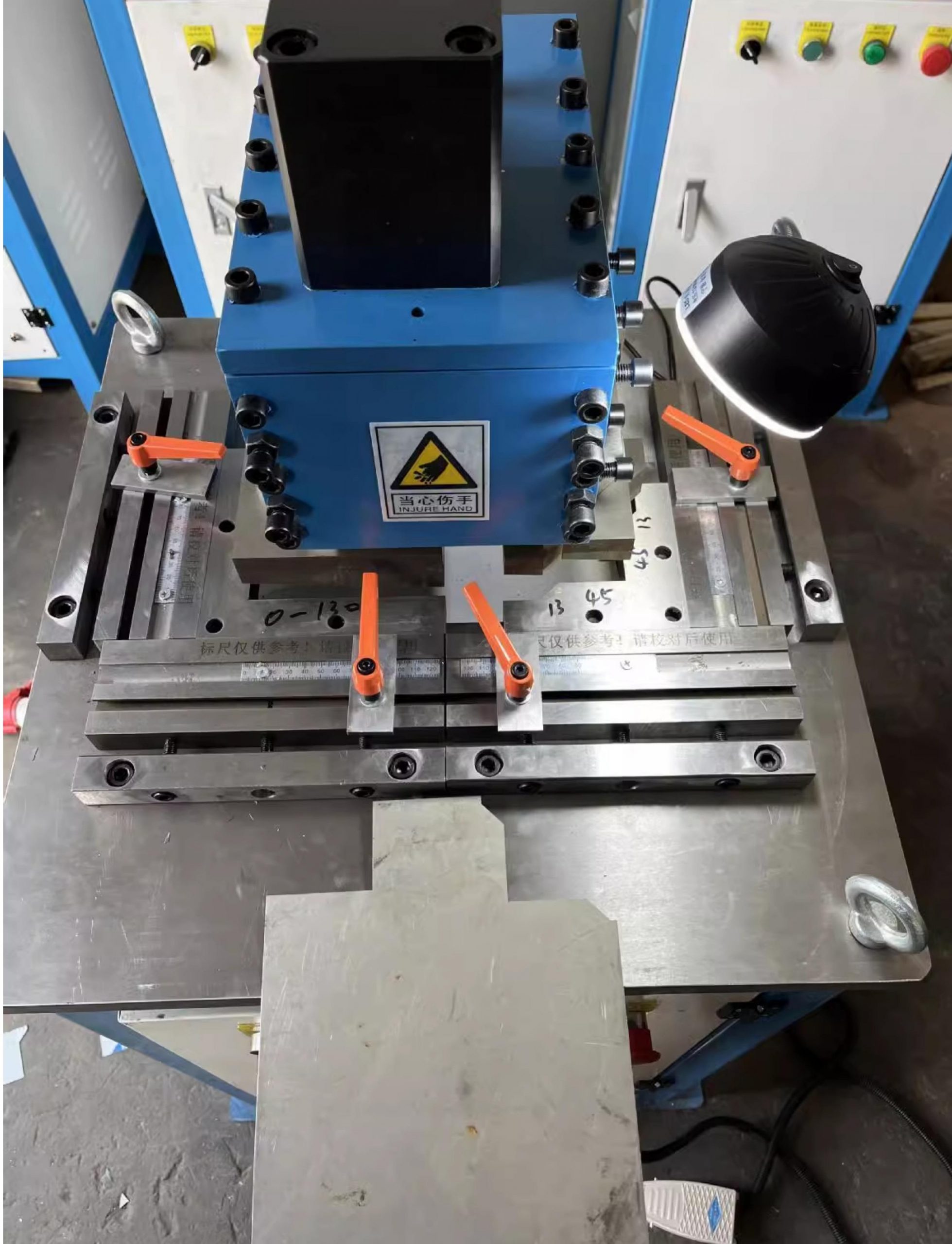

การปั๊มขึ้นรูป (Blanking) คือกระบวนการตัดแผ่นโลหะให้เป็นรูปทรงแบนโดยใช้แม่พิมพ์และแม่พิมพ์ โดยทั่วไปแล้ว ความแม่นยำของมิติจะถูกตรวจสอบที่ พื้นที่เฉือน หรือ “แถบตัด” บนด้านเจาะ เนื่องจากการแตกออกที่ด้านแม่พิมพ์อาจทำให้ความแม่นยำลดลง

สำหรับการกลึงและการเฉือนทั่วไป เครื่องจักรงานเหล็กไฮดรอลิก และ เครื่องจักรงานเหล็กแบบเจาะและตัดรวมอเนกประสงค์ ถูกใช้กันอย่างแพร่หลายในงานผลิตปริมาณน้อยถึงปานกลาง เนื่องจากรวมฟังก์ชันการเจาะ การเฉือน และการเจาะบากไว้ในการตั้งค่าเดียว

4.2มุม

มุมแหลมคมสามารถทำได้ แต่จะเพิ่มการสึกหรอและต้นทุนของเครื่องมือ เพื่อยืดอายุการใช้งานของเครื่องมือ ให้ระบุรัศมีมุมเท่ากับ ความหนาของวัสดุ ½ หรืออย่างน้อยที่สุด 0.015 นิ้ว. สำหรับการตกแต่งมุมที่แม่นยำ โดยเฉพาะในแผ่นโลหะเกจหนา เครื่องตัดมุมแผ่นโลหะ มักใช้เพื่อให้มุมสะอาดและปราศจากเสี้ยน

4.3รอยบากและแถบ

- ความกว้างของรอยบากหรือแท็บขั้นต่ำ: ความหนาของวัสดุ 5×

- ความยาวรอยบากสูงสุด: ความหนาของวัสดุ 5×

4.4การตัดออก

ประเภทการตัดสามประเภททั่วไปที่ใช้ในการปิดช่องว่าง:

- การตัดแบบตรง/สี่เหลี่ยม: ประหยัดที่สุด

- การตัดรัศมีครึ่งวงกลมหรือบางส่วน: ต้นทุนปานกลาง

- การตัดรัศมีเต็ม:ไม่แนะนำ เพราะจะทำให้เกิดเสี้ยนขอบเรียบที่หลีกเลี่ยงไม่ได้

4.5การเจาะ: การออกแบบรูและขอบ

การเจาะจะสร้างรูบนแผ่นโลหะโดยใช้เครื่องเจาะและแม่พิมพ์

- เส้นผ่านศูนย์กลางรู: ขนาดขั้นต่ำควรเป็น ≥1.2× ความหนาของวัสดุสำหรับเหล็กอ่อนและ ความหนา ≥2× สำหรับสแตนเลสหรือโลหะผสมแรงดึงสูง

- ระยะห่างจากขอบถึงหลุม: บำรุงรักษาอย่างน้อย ความหนาของวัสดุ 2×(ความกว้างของเว็บ) เพื่อป้องกันการโป่งพอง

สำหรับการเจาะที่แม่นยำในวัสดุที่หนากว่า เครื่องจักรงานเหล็กไฮดรอลิก มักได้รับความนิยมเนื่องจากแรงเจาะที่เสถียรและความสามารถในการจัดการการทำงานหลายอย่างในครั้งเดียว

4.6การขึ้นรูป: การบรรเทาการโค้งงอและการวางรู

การขึ้นรูปในการประทับตราจะปฏิบัติตามหลักการที่คล้ายคลึงกัน การขึ้นรูปด้วยเครื่องกดเบรกแบบ CNC.

- การบรรเทาโค้งงอ: ให้ความโล่งตามแนวรูปตัวแอล ป้องกันการฉีกขาด ข้อแนะนำ: ความกว้าง = 2T, ความลึก = T + R(T = ความหนา, R = รัศมีการโค้งงอ)

- ขอบโป่งพอง:ความคลาดเคลื่อนของการโค้งงอแบบ V ที่แคบอาจทำให้เกิดการโป่งพองได้ การผ่อนแรงในการโค้งงอจะช่วยลดปัญหานี้ลง

- ระยะห่างจากรูถึงฟอร์ม: เจาะรูอย่างน้อย 5T + Rห่างจากส่วนโค้งเพื่อหลีกเลี่ยงการบิดเบือน

- ระยะห่างระหว่างช่องและแบบฟอร์ม: สล็อตยาวควรมีอย่างน้อย 4T + Rจากทางโค้ง

สำหรับขอบที่ขึ้นรูปซับซ้อน เครื่องตัดมุมแผ่นโลหะ มักใช้เพื่อกำจัดวัสดุส่วนเกินออกก่อนการดัด ลดแรงเครียดที่มุมและปรับปรุงความแม่นยำในการขึ้นรูป

4.7การวาดภาพ: รูปทรงและรัศมี

การวาดภาพใช้เพื่อสร้างรูปทรงสามมิติที่ลึกหรือซับซ้อน เช่น โครงที่ปิดล้อม และส่วนประกอบโครงสร้าง

- รูปทรงที่ต้องการ:รูปทรงกลมเป็นรูปทรงที่วาดง่ายและประหยัดที่สุด รูปทรงสี่เหลี่ยมจัตุรัสที่มีรัศมีมุมกว้างก็เป็นที่ยอมรับได้ ในขณะที่รูปทรงที่ไม่สม่ำเสมอหรือรูปทรงที่รวมกันจะทำให้ต้นทุนการผลิตเพิ่มขึ้น

- คำแนะนำเกี่ยวกับรัศมี:

- รัศมีการเจาะและแม่พิมพ์: ≥4× ความหนาของวัสดุ

- รัศมีชิ้นส่วน: ≥6× ความหนาของวัสดุ(พร้อมวัสดุคุณภาพระดับวาดรูป)

การวาดลึกโดยทั่วไปจะดำเนินการบน เครื่องปั๊มเชิงกล หรือ เครื่องกดแบบดึงลึกแบบไฮดรอลิก เพื่อการควบคุมแรงการขึ้นรูปที่ดีขึ้น

5.0บทสรุป

การเพิ่มประสิทธิภาพการออกแบบการปั๊มโลหะต้องอาศัยความสมดุลระหว่างความแม่นยำ ต้นทุน และความสามารถในการผลิต โดยปฏิบัติตามแนวทางเหล่านี้และเลือกใช้อุปกรณ์ที่เหมาะสม เช่น เครื่องจักรงานเหล็กไฮดรอลิก สำหรับการเจาะและการตัดแบบอเนกประสงค์ เครื่องจักรงานเหล็กแบบเจาะและตัดรวมอเนกประสงค์ สำหรับการดำเนินการปิดกั้นแบบอเนกประสงค์และ เครื่องตัดมุมแผ่นโลหะ เพื่อการตกแต่งมุมที่แม่นยำและสะอาด ผู้ผลิตสามารถผลิตชิ้นส่วนปั๊มคุณภาพสูงพร้อมต้นทุนการผลิตที่ลดลง

6.0คำถามที่พบบ่อย: การขึ้นรูป การตัด และการปั๊มแผ่นโลหะ

คำถามที่ 1: รัศมีการโค้งงอที่ดีที่สุดสำหรับการขึ้นรูปแผ่นโลหะคือเท่าใด

ตอบ: รัศมีการโค้งงอภายในที่แนะนำควรเท่ากับความหนาของวัสดุ การใช้รัศมีที่เล็กกว่าอาจทำให้เกิดการแตกร้าวในโลหะแข็งหรือการยืดตัวมากเกินไปในโลหะอ่อน

คำถามที่ 2: การตัดด้วยเลเซอร์สามารถใช้กับโลหะทุกประเภทได้หรือไม่?

ตอบ: ไม่ โลหะที่มีการสะท้อนแสงสูง เช่น ทองแดง เงิน และโลหะมีค่าบางชนิด ไม่เหมาะสำหรับการตัดด้วยเลเซอร์ เนื่องจากโลหะเหล่านี้จะกระจายลำแสง โลหะที่มีความหนาเกิน 3/8 นิ้ว สามารถตัดได้ แต่คุณภาพขอบจะลดลง

คำถามที่ 3: ระยะห่างขั้นต่ำระหว่างรูและส่วนโค้งในแผ่นโลหะคือเท่าไร

A: สำหรับรูที่มีเส้นผ่านศูนย์กลางน้อยกว่า 1 นิ้ว ระยะห่างขั้นต่ำ (D) ควรเป็น 2T + R สำหรับรูหรือช่องขนาดใหญ่ D ควรเป็น 2.5T + R โดยที่ T = ความหนาของวัสดุ และ R = รัศมีการโค้งงอ

คำถามที่ 4: เหตุใดจึงใช้เครื่องเจาะมุมแผ่นโลหะในการปั๊ม?

ก: เครื่องตัดมุมแผ่นโลหะ ใช้เพื่อให้ได้มุมที่สะอาด ปราศจากเสี้ยน และเพื่อกำจัดวัสดุส่วนเกินออกก่อนการขึ้นรูป วิธีนี้ช่วยลดความเค้นที่มุมและเพิ่มความแม่นยำในการดัด

คำถามที่ 5: เครื่องจักรใดเหมาะที่สุดสำหรับการผลิตแผ่นโลหะจำนวนน้อย?

A: สำหรับการผลิตขนาดเล็กถึงขนาดกลาง เครื่องจักรงานเหล็กไฮดรอลิก และ เครื่องจักรงานเหล็กแบบเจาะและตัดรวมอเนกประสงค์ เหมาะอย่างยิ่งเนื่องจากรวมการเจาะ การเฉือน และการทำรอยบากไว้ในการตั้งค่าเดียว

Q6: ความแตกต่างระหว่างการเจาะด้วย CNC Turret Press กับการตัดด้วยเลเซอร์คืออะไร?

ตอบ: การเจาะด้วยเครื่อง CNC Turret Press จะให้ความเร็วที่เร็วกว่าสำหรับรูปทรงที่ซ้ำกัน และสามารถสร้างรูปทรงพิเศษ เช่น ลายนูนหรือหอกได้ แต่จะทำให้ขอบรูเรียวลงเล็กน้อย การตัดด้วยเลเซอร์จะให้ขอบที่เรียบเนียนกว่าและเหมาะสำหรับรูปทรงที่ซับซ้อนมากกว่า แต่มีข้อจำกัดสำหรับวัสดุสะท้อนแสง