- 1.0การดัดแผ่นโลหะคืออะไร?

- 2.0หลักพื้นฐานของการดัดโลหะ

- 3.0ข้อควรพิจารณาในการออกแบบหลักสำหรับการดัดแผ่นโลหะ

- 4.0ประเภทหลักของการดัดโลหะ

- 5.0คำศัพท์สำคัญและพารามิเตอร์ทางเรขาคณิตในการดัด

- 6.0เงื่อนไขการดัดที่สำคัญและพารามิเตอร์ทางเรขาคณิต

- 7.0การเปรียบเทียบความเหนียวของโลหะทั่วไปและคำแนะนำในการดัด

- 8.0ความท้าทายทั่วไปในการดัดโลหะและการแก้ปัญหา

- 9.0ประเภทของเครื่องดัดแผ่นโลหะ

- 10.0ข้อดีของการดัดแผ่นโลหะด้วยเครื่อง CNC

- 11.0การเปรียบเทียบการดัดแผ่นโลหะกับกระบวนการผลิตอื่นๆ

- 12.0สถานการณ์การผลิตที่เหมาะสมสำหรับการดัดแผ่นโลหะ

- 13.0คำถามที่พบบ่อย (FAQ)

- 14.0คู่มือกระบวนการดัดแผ่นโลหะ PDF

1.0การดัดแผ่นโลหะคืออะไร?

การดัดแผ่นโลหะเป็นกระบวนการผลิตที่ใช้แรงภายนอกกระทำกับแผ่นโลหะ ทำให้เกิดการเสียรูปถาวรในตำแหน่งเฉพาะและสร้างมุมตามต้องการ โดยทั่วไปแล้วจะเป็นรูปตัว V หรือตัว U

กระบวนการนี้เรียกอีกอย่างว่า การขึ้นรูป การพับ การพับขอบ หรือการดัดด้วยแม่พิมพ์ "การดัดด้วยแม่พิมพ์" หมายถึงการใช้ชุดปั๊มและแม่พิมพ์ ในขณะที่ "การดัด" มักหมายถึงการดำเนินการที่ดำเนินการกับเบรกกด

บทบาทของการดัดงอในการพัฒนาผลิตภัณฑ์

การดัดแผ่นโลหะช่วยให้วิศวกร นักออกแบบผลิตภัณฑ์ และผู้ผลิตมีความยืดหยุ่นอย่างมากในการสร้างรูปทรงเรขาคณิตที่ซับซ้อนจากชิ้นส่วนโลหะชิ้นเดียว โดยมักจะไม่จำเป็นต้องมีการประกอบชิ้นส่วนรอง วิธีการนี้มีข้อดีสำคัญหลายประการ ดังนี้

- ลดความจำเป็นในการเชื่อมและอุปกรณ์ยึดเชิงกล

- เพิ่มความแข็งแรงของโครงสร้างและความสม่ำเสมอของชิ้นส่วน

- ลดต้นทุนการประกอบและแรงงานคน

- ลดความซับซ้อนของการผลิตโดยลดการใช้เครื่องมือที่ซับซ้อนให้เหลือน้อยที่สุด

การดัดมักจะใช้ร่วมกับกระบวนการอื่นๆ เช่น การตัดด้วยเลเซอร์ เพื่อสร้างโซลูชันที่มีประสิทธิภาพสำหรับการผลิตปริมาณน้อยถึงปานกลาง โดยเหมาะเป็นพิเศษสำหรับการใช้งานที่ต้องการการตอบสนองที่รวดเร็วและการออกแบบซ้ำสำหรับผลิตภัณฑ์หลายรุ่น

2.0หลักพื้นฐานของการดัดโลหะ

การดัดโลหะเป็นกระบวนการขึ้นรูปที่ใช้แรงตามแนวแกนตรงเพื่อเปลี่ยนรูปร่างแผ่นโลหะแบนให้เป็นมุมหรือรูปร่างเฉพาะ เป็นวิธีที่ใช้กันอย่างแพร่หลายในการผลิตแผ่นโลหะเพื่อผลิตชิ้นส่วนที่มีรูปทรงเรขาคณิตที่กำหนด

คำนิยาม: การดัดโลหะเกี่ยวข้องกับการปรับรูปร่างแผ่นโลหะให้แบนตามแนวโค้งเพื่อให้ได้มุมหรือรูปร่างที่ต้องการ ในระหว่างกระบวนการนี้ วัสดุจะได้รับแรงกดที่ด้านในและแรงดึงที่ด้านนอก

การเปลี่ยนแปลงโครงสร้างเมล็ดพืช: โครงสร้างเกรนภายในของโลหะจะเรียงตัวใหม่ระหว่างการดัด การเรียงตัวใหม่นี้สามารถส่งผลต่อคุณสมบัติเชิงกล ซึ่งอาจนำไปสู่การแข็งตัวจากการทำงานเฉพาะที่หรือความเหนียวลดลง

ทิศทางของเมล็ดพืชมีความสำคัญ: เช่นเดียวกับไม้ โลหะก็มีทิศทางของลายไม้ตามกระบวนการผลิต

- การดัดงอ ขนาน กับลายไม้ทำให้เสี่ยงต่อการแตกร้าวได้

- การดัดงอ ตั้งฉากกัน ตามลายไม้ทำให้มีความยืดหยุ่นและแข็งแรงมากขึ้น

- การเลือกทิศทางการดัดที่ถูกต้องถือเป็นสิ่งสำคัญเพื่อรักษาความสมบูรณ์และประสิทธิภาพของชิ้นส่วน

ข้อควรพิจารณาเกี่ยวกับรัศมีการโค้งงอ:

- รัศมีการโค้งงอที่เล็กเกินไปอาจทำให้เกิดการแตกร้าวหรือวัสดุเสียหายอย่างถาวรได้

- รัศมีที่มากเกินไปอาจทำให้ไม่สามารถบรรลุมุมหรือขนาดชิ้นส่วนที่ต้องการได้

- รัศมีโค้งงอขั้นต่ำที่เหมาะสมที่สุดขึ้นอยู่กับปัจจัยต่างๆ เช่น ความหนาของวัสดุ ความแข็ง และการใช้งาน

3.0ข้อควรพิจารณาในการออกแบบหลักสำหรับการดัดแผ่นโลหะ

เมื่อออกแบบชิ้นส่วนแผ่นโลหะสำหรับกระบวนการผลิต เช่น การตัดด้วยเลเซอร์และการดัดด้วย CNC สิ่งสำคัญคือต้องคำนึงถึงลักษณะเฉพาะและข้อจำกัดของการดัดตั้งแต่ขั้นตอนเริ่มต้น ด้านล่างนี้คือปัจจัยที่สำคัญที่สุดบางส่วนที่มีผลต่อคุณภาพ ความสามารถในการผลิต และประสิทธิภาพของการดัดแผ่นโลหะ สำหรับคำแนะนำโดยละเอียดเพิ่มเติม โปรดดูที่ คู่มือการออกแบบแผ่นโลหะ.

3.1รัศมีการโค้งงอ

ในระหว่างการดัด พื้นผิวด้านนอกของวัสดุจะถูกยืดออกในขณะที่พื้นผิวด้านในจะถูกบีบอัด ส่งผลให้เกิดโซนเปลี่ยนผ่านโค้ง รัศมีการดัดหมายถึงรัศมีความโค้งที่ด้านในของการดัด

รัศมีการโค้งงอจะขึ้นอยู่กับประเภทของวัสดุ สภาพการอบ (เช่น อบหรือไม่อบ) และรูปทรงของเครื่องมือ

เคล็ดลับการออกแบบ: ใช้รัศมีการโค้งที่สม่ำเสมอในทุกการโค้งในชิ้นส่วนเพื่อลดความยุ่งยากในการตั้งค่าเครื่องมือ ลดการเปลี่ยนแปลง และลดต้นทุนการผลิต

3.2ความยาวส่วนโค้ง

ความยาวของการดัดนั้นจะถูกกำหนดโดยรูปทรงของชิ้นส่วน แต่ต้องไม่เกินความกว้างในการขึ้นรูปสูงสุดของเบรกกด

ข้อจำกัดทั่วไป: เครื่องดัดแบบ CNC ส่วนใหญ่ได้รับการปรับให้เหมาะสมสำหรับความยาวการดัดสูงสุด 2 เมตร

เคล็ดลับการออกแบบ: สำหรับชิ้นส่วนที่ยาวกว่า โปรดปรึกษาผู้ผลิตเพื่อยืนยันความเป็นไปได้และความจุ

3.3ระยะห่างการโค้งงอ

ระยะห่างที่แคบระหว่างส่วนโค้งที่อยู่ติดกันอาจทำให้เกิดการรบกวนเครื่องมือ โดยเฉพาะในโปรไฟล์รูปตัว U หรือชิ้นส่วนที่มีขารองรับยาว

แนวทางแก้ไข: ควรพิจารณาใช้เครื่องมือออฟเซ็ตลึกหรือออกแบบชิ้นส่วนใหม่เพื่อรวมชิ้นส่วนที่เชื่อมหรือยึดด้วยสกรูในกรณีที่การดัดแบบครั้งเดียวไม่สามารถทำได้

3.4ระยะห่างระหว่างรูถึงส่วนโค้ง

การดัดทำให้เกิดความเค้นรวมใกล้แนวโค้ง หากวางส่วนต่างๆ เช่น รูหรือร่องไว้ใกล้กับแนวโค้งมากเกินไป อาจทำให้เกิดรอยแตกร้าวหรือเสียรูปได้

กฎหลัก: รักษาระยะห่างระหว่างรูถึงส่วนโค้งให้น้อยที่สุด 2.5 × ความหนาของวัสดุ + รัศมีการโค้งงอ.

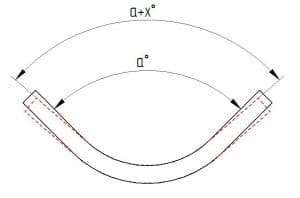

3.5สปริงแบ็ค

หลังจากการดัด โลหะมีแนวโน้มที่จะดีดตัวกลับเล็กน้อยเนื่องจากการคืนตัวแบบยืดหยุ่น การเบี่ยงเบนนี้เรียกว่าการดีดตัวกลับ โดยทั่วไปจะมีช่วงระหว่าง 1° ถึง 2°.

ปัจจัยที่มีอิทธิพล:

- ความแข็งแรงแรงดึงสูงขึ้น → ความยืดหยุ่นมากขึ้น

- รัศมีการโค้งงอที่ใหญ่ขึ้นและช่องเปิดแม่พิมพ์ที่กว้างขึ้น → สปริงกลับที่มากขึ้น

วิธีการชดเชย:

- ใช้เบรกแบบกด CNC พร้อมระบบชดเชยสปริงอัตโนมัติ

- งอชิ้นส่วนเล็กน้อยในดีไซน์เพื่อรองรับการคืนตัว

3.6ความคลาดเคลื่อนของการดัด

การดำเนินการดัดทั้งหมดเกี่ยวข้องกับค่าความคลาดเคลื่อนของมิติโดยเนื้อแท้ ซึ่งขึ้นอยู่กับความหนาของวัสดุ เกรดความคลาดเคลื่อน และความแม่นยำของเครื่องจักร

| พารามิเตอร์ | ความคลาดเคลื่อนมาตรฐาน | ความคลาดเคลื่อนของความแม่นยำสูง |

| มิติเชิงเส้น | ±0.1 มม. | ±0.05 มม. |

| มุมโค้งงอ | ±1° | ±0.5° |

| ความเบี่ยงเบนของความยาวโค้ง | ±0.2 มม. ต่อโค้ง | ±0.1 มม. ต่อโค้ง |

มุม 90° ที่สมบูรณ์แบบหรือการโค้งงอที่มุมแหลมโดยไม่มีรัศมีโดยทั่วไปไม่สามารถทำได้ในการขึ้นรูปแผ่นโลหะมาตรฐาน

3.7ข้อกำหนดแรงดัด

แรงกดที่ต้องการ (ตัน) ขึ้นอยู่กับหลายปัจจัย:

- รัศมีการโค้งงอ (รัศมีเล็กกว่า → แรงที่มากขึ้น)

- ชนิดของวัสดุและความแข็งแรงแรงดึง

- ความหนาของแผ่น

- ความยาวส่วนโค้ง

หากการดัดบางประเภทจำเป็นต้องใช้แรงขึ้นรูปสูง จำเป็นต้องตรวจสอบความจุน้ำหนักของเบรกกดล่วงหน้า

3.8เขตที่ได้รับผลกระทบจากความร้อน (HAZ)

กระบวนการต่างๆ เช่น การตัดด้วยเลเซอร์หรือพลาสม่าจะสร้างโซนที่ได้รับผลกระทบจากความร้อนใกล้กับขอบที่ตัด ซึ่งอาจนำไปสู่:

- การดัดโค้งไม่สม่ำเสมอเนื่องจากวัสดุแข็งตัว

- รอยแตกร้าวเล็กๆ ใกล้รูหรือขอบ

เมื่อนำการตัดด้วยเลเซอร์มาใช้ ควรหลีกเลี่ยงการวางส่วนโค้งที่แม่นยำสูงไว้ใกล้กับ HAZ มากเกินไป เพื่อให้แน่ใจว่าคุณภาพการขึ้นรูปจะสม่ำเสมอ

แนวทางระยะห่างขั้นต่ำสำหรับคุณลักษณะใกล้โค้ง

เพื่อหลีกเลี่ยงการเสียรูปหรือข้อบกพร่องระหว่างการดัด ควรวางคุณลักษณะบางอย่างไว้ในระยะห่างขั้นต่ำที่ปลอดภัยจากแนวดัด ตารางด้านล่างนี้แสดงสูตรระยะห่างที่แนะนำโดยอิงตามแนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรม:

| ประเภทคุณสมบัติ | แนวทางระยะห่างขั้นต่ำ* |

| ระหว่างการม้วนงอและการโค้งงอภายใน | ±6 เท่าของรัศมีการม้วนงอ + ความหนาของวัสดุ |

| ระหว่างการม้วนงอและการโค้งงอภายนอก | ±9 เท่าของรัศมีการม้วนงอ + ความหนาของวัสดุ |

| ระหว่างชายเสื้อกับส่วนโค้งด้านนอก | ±8 เท่าของความหนาของแผ่น |

| ระหว่างชายเสื้อกับส่วนโค้งด้านใน | ±5 เท่าของความหนาของแผ่น |

| ระหว่างเคาน์เตอร์บอร์และโค้ง | ±4 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างเคาน์เตอร์ซิงก์และโค้ง | ±3 เท่าของความหนาของแผ่น |

| ระหว่างหลุมกับโค้ง | ±2.5 เท่าของความยาววัสดุ + รัศมีการโค้งงอ |

| ระหว่างร่องและส่วนโค้ง | ±4 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างรูที่อัดและส่วนโค้ง | ±3 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างรูเจาะครึ่งซีกกับโค้ง | ±3 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างรอยบากและส่วนโค้งในระนาบตั้งฉาก | ±3 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างรอยบากและส่วนโค้งในระนาบขนาน | ±8 เท่าของความหนาของแผ่น + รัศมีการโค้งงอ |

| ระหว่างรอยบุ๋มกับรอยโค้ง | ±2 เท่าของความหนาของแผ่น + รัศมีด้านในของรอยบุ๋ม + รัศมีการโค้งงอ |

| ระหว่างซี่โครงถึงส่วนโค้งที่ตั้งฉากกับซี่โครง | ±2 เท่าของความหนาของแผ่น + รัศมีของซี่โครง + รัศมีการโค้งงอ |

4.0ประเภทหลักของการดัดโลหะ

กระบวนการดัดโลหะมีวิธีการ ลักษณะการขึ้นรูป และขอบเขตการใช้งานที่แตกต่างกันไป โดยแต่ละกระบวนการมีข้อดีและข้อเสียที่แตกต่างกันไป ขึ้นอยู่กับรูปทรงของชิ้นส่วน ประเภทของวัสดุ ความแม่นยำ และปริมาณการผลิต

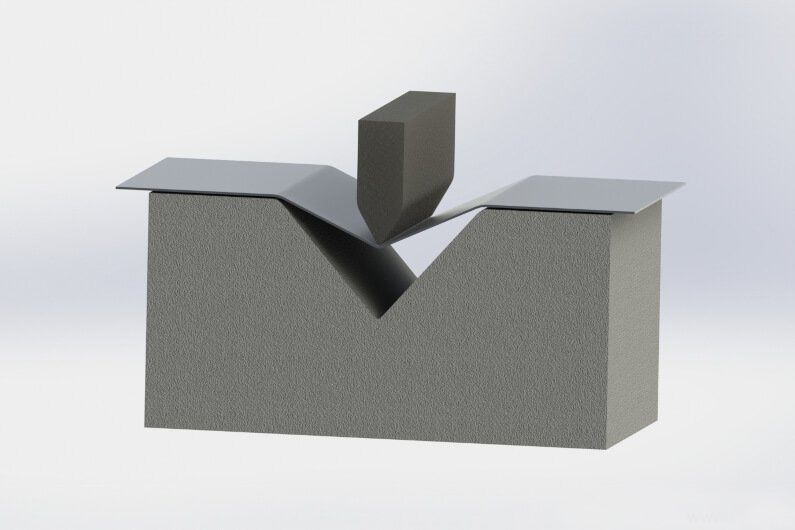

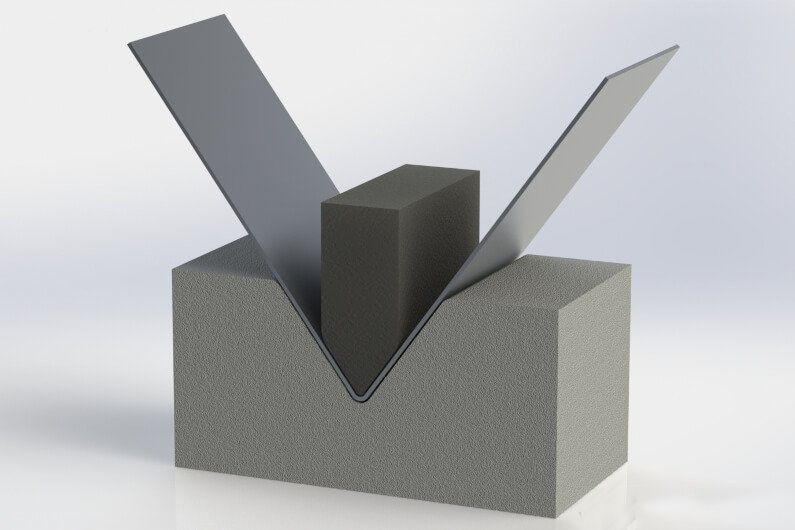

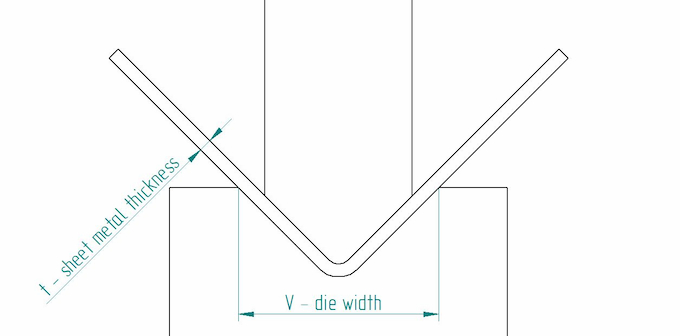

4.1การดัดอากาศ

วิธีการที่ใช้กันอย่างแพร่หลาย โดยที่หัวปั๊มจะกดแผ่นโลหะลงในแม่พิมพ์รูปตัววีโดยไม่ให้แผ่นโลหะแตะพื้นจนสุด จุดสัมผัสจะเกิดขึ้น 3 จุด ได้แก่ ปลายหัวปั๊มและขอบแม่พิมพ์

- ข้อดี:น้ำหนักน้อย การสึกหรอของแม่พิมพ์น้อย มุมที่ยืดหยุ่นด้วยแม่พิมพ์เพียงตัวเดียว

- ข้อจำกัด:สปริงกลับขนาดใหญ่ขึ้น อาศัยการชดเชย CNC

- แอปพลิเคชั่น:ชิ้นส่วนโลหะแผ่นทั่วไป

4.2การดัดก้น

หัวปั๊มจะดันวัสดุเข้าไปในแม่พิมพ์ลึกขึ้นเมื่อเทียบกับการดัดด้วยลม แต่ไม่ได้ใช้แรงเต็มที่

- ข้อดี: ความแม่นยำสูงกว่า สปริงกลับน้อยที่สุด

- ข้อจำกัด:ต้องใช้เครื่องมือที่แม่นยำ มีน้ำหนักบรรทุกสูงกว่า

- แอปพลิเคชั่น:ชิ้นส่วนที่มีปริมาณปานกลางโดยมีความคลาดเคลื่อนของมุมแคบ

4.3การสร้างเหรียญ

การดัดด้วยแรงดันสูง โดยที่หัวปั๊มจะกดแผ่นโลหะให้เข้าไปในแม่พิมพ์จนสุด เพื่อขจัดปัญหาการคืนตัว

- ข้อดี: ความแม่นยำสูงสุด ความสามารถในการทำซ้ำได้ดีเยี่ยม

- ข้อจำกัด: แรงและการสึกหรอของแม่พิมพ์สูง มีราคาแพง

- แอปพลิเคชั่น:อวกาศและชิ้นส่วนความแม่นยำยานยนต์

4.4การพับได้

แผ่นจะถูกยึดและพับด้วยคานที่เคลื่อนที่ขึ้นหรือลง

- ข้อดี:เหมาะสำหรับแผงขนาดใหญ่ ที่ต้องการความเสียหายต่อพื้นผิวขั้นต่ำ

- แอปพลิเคชั่น: ตู้หุ้ม ท่อ HVAC ชิ้นส่วนขนาดใหญ่

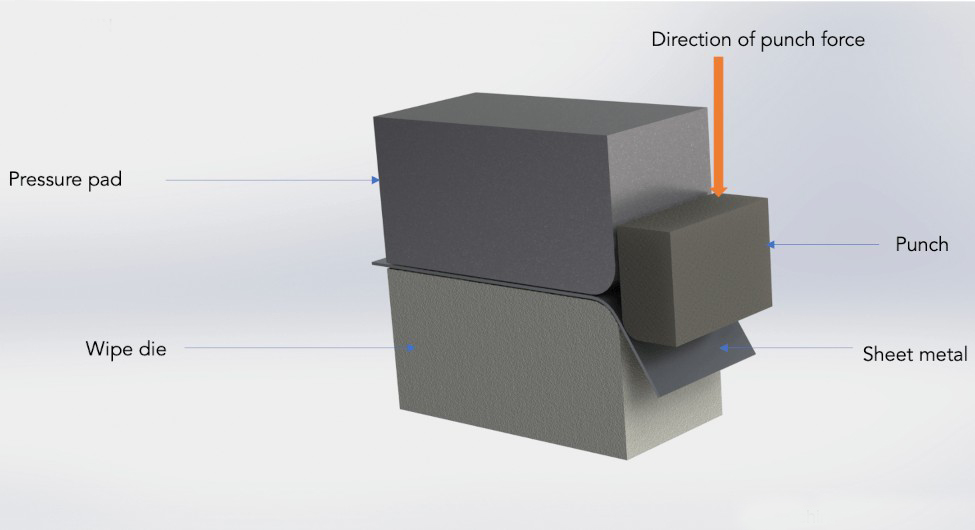

4.5การเช็ดโค้งงอ

แผ่นถูกยึดไว้และใช้หมัดเจาะไปตามขอบเพื่อสร้างส่วนโค้ง

- ข้อดี:ผิวสำเร็จดี เหมาะกับการดัดโค้งพร้อมกัน

- ข้อจำกัด:มุมจำกัดที่ ~90° เครื่องมือที่ซับซ้อน

- แอปพลิเคชั่น:ชิ้นส่วนความแม่นยำเพื่อความสวยงามหรือผลิตเป็นจำนวนน้อย

4.6การจ็อกกิ้งแบบเบนดิง (การจ็อกกิ้ง)

ใช้วิธีทีละขั้นตอนเพื่อสร้างโปรไฟล์รูปตัว Z หรือแบบออฟเซ็ต

- ข้อดี:มีความยืดหยุ่น เหมาะกับชิ้นส่วนยาว หรือ งานเสริมแรง

- ข้อจำกัด: การสึกหรอบนพื้นผิวที่อาจเกิดขึ้น

- แอปพลิเคชั่น: ตัวเชื่อมต่อ, ตัวเสริมความแข็ง, รางนำทาง

4.7การดัดม้วน

ใช้ลูกกลิ้ง 3 ลูกขึ้นไปในการดัดแผ่นโลหะให้โค้งหรือทรงกระบอกทีละน้อย

- ข้อดี: เส้นโค้งเรียบมีรัศมีขนาดใหญ่

- แอปพลิเคชั่น:กระบอกสูบ กรวย และหอคอยในอุตสาหกรรมการก่อสร้างและพลังงาน

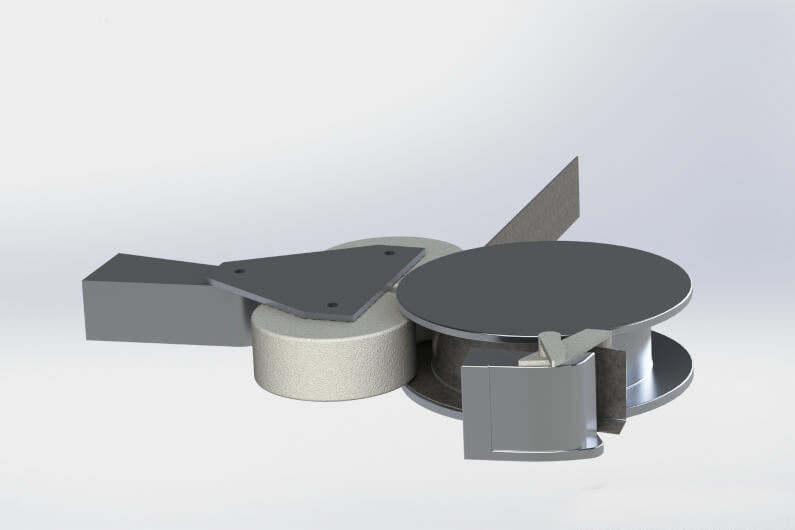

4.8การดัดแบบโรตารี

ประกอบไปด้วยแม่พิมพ์และตัวตามแบบหมุน โดยมักใช้กับแกนหมุนภายในท่อ

- ข้อดี:ความแม่นยำสูง โค้งงอได้หลายรัศมีถึง 180° สปริงกลับต่ำ

- ข้อจำกัด: การติดตั้งที่ซับซ้อน เครื่องจักรมีราคาแพง

- แอปพลิเคชั่น: โครงสร้างรูปท่อ เช่น ท่อไอเสีย เฟรมจักรยาน และเฟอร์นิเจอร์

5.0คำศัพท์สำคัญและพารามิเตอร์ทางเรขาคณิตในการดัด

เพื่อให้แน่ใจว่ามีความสอดคล้องกันในการออกแบบ การจำลอง และการผลิต จึงมีคำศัพท์และพารามิเตอร์มาตรฐานหลายรายการที่ใช้กันทั่วไปในการดัดโลหะ ด้านล่างนี้คือคำจำกัดความที่สำคัญ:

| ภาคเรียน | คำนิยาม |

| เส้นโค้ง | เส้นบนรูปแบบแบนซึ่งเกิดการโค้งงอ แยกหน้าแปลนทั้ง 2 ออกจากกัน |

| แกนโค้ง | แกนตรงที่วัสดุโค้งงอโดยรอบ โดยตั้งฉากกับเส้นโค้ง |

| แกนกลาง | ชั้นในของวัสดุที่ยังไม่ได้รับแรงเครียดระหว่างการดัดงอ |

| ค่าเผื่อการโค้งงอ (BA) | ความยาวส่วนโค้งของแกนกลางระหว่างเส้นโค้งทั้งสอง |

| การหักมุม (BD) | จำนวนเงินที่ลบออกจากความยาวหน้าแปลนทั้งหมดเพื่อให้ได้รูปแบบแบน |

| ปัจจัย K | อัตราส่วนของระยะห่างจากแกนกลางถึงพื้นผิวด้านในหารด้วยความหนาของวัสดุ |

| รัศมีภายใน (IR) | รัศมีบนพื้นผิวด้านในของส่วนโค้ง |

| รัศมีภายนอก (OR) | รัศมีบนพื้นผิวด้านนอกของส่วนโค้ง |

| ความยาวขา | ความยาวของวัสดุที่ทอดจากส่วนโค้งไปจนถึงขอบหน้าแปลน |

| หน้าแปลน | ส่วนแบนของชิ้นส่วนที่อยู่บริเวณด้านใดด้านหนึ่งของส่วนโค้ง |

| มุมโค้งงอ | มุมที่เกิดขึ้นระหว่างหน้าแปลนทั้งสองหลังจากการดัด (โดยทั่วไปเป็นองศา) |

6.0เงื่อนไขการดัดที่สำคัญและพารามิเตอร์ทางเรขาคณิต

| ภาคเรียน | คำนิยาม |

| เส้นโค้ง | เส้นกึ่งกลางบนพื้นผิวแผ่นแสดงตำแหน่งที่เกิดการโค้งงอ |

| สายแม่พิมพ์ภายนอก (OML) | เส้นทฤษฎีที่เกิดขึ้นจากพื้นผิวด้านนอกที่ขยายออกของหน้าแปลนทั้งสอง |

| ความยาวหน้าแปลน | ระยะห่างเป็นเส้นตรงจากขอบแผ่นถึงเส้นโค้ง |

| ระยะห่างของเส้นแม่พิมพ์ | ระยะห่างจากปลายแผ่นถึง OML ใช้ในการคำนวณรูปแบบแบน |

| การถอยหลัง | ระยะห่างจากเส้นโค้งถึง OML เท่ากับ MLD ลบความยาวหน้าแปลน |

| แกนโค้ง | แกนที่แผ่นจะโค้งงอ โดยทั่วไปจะตั้งฉากกับพื้นผิว |

| ความยาวส่วนโค้ง | ความยาวจริงของวัสดุที่เกี่ยวข้องในการโค้งงอตามแนวแกนโค้ง |

| รัศมีการโค้งงอ | ระยะห่างจากแกนโค้งถึงพื้นผิวด้านในของโค้ง OR = IR + ความหนา |

| มุมโค้งงอ | มุมที่เกิดขึ้นระหว่างหน้าแปลนทั้ง 2 หลังจากการดัด |

| มุมเสริม | มุมเสริมกับมุมโค้ง (เช่น มุมโค้ง 90° → มุมเสริม 90°) |

7.0การเปรียบเทียบความเหนียวของโลหะทั่วไปและคำแนะนำในการดัด

| วัสดุ | ความเหนียว | คำแนะนำการดัดโค้ง |

| อะลูมิเนียมอัลลอย 6061 | ไม่ดี – มีแนวโน้มที่จะแตกร้าวเมื่อดัดเย็น | แนะนำให้อบก่อนดัดเพื่อเพิ่มความเหนียว |

| อะลูมิเนียมอัลลอย 5052 | ยอดเยี่ยม | หนึ่งในประเภทอลูมิเนียมที่ดีที่สุดสำหรับการดัด ไม่ค่อยแตกร้าว |

| เหล็กกล้าอัลลอยด์อบอ่อน (เช่น 4140) | ดีแล้วแต่อัลลอย | การอบอ่อนช่วยปรับปรุงความเหนียวได้อย่างมีนัยสำคัญและลดความเสี่ยงในการแตกร้าว |

| ทองเหลือง | ปานกลาง – ขึ้นอยู่กับปริมาณสังกะสี | ยิ่งสังกะสีสูง ความเหนียวก็จะยิ่งต่ำลง เหมาะกับการดัดแบบง่าย ส่วนการดัดแบบซับซ้อนอาจต้องใช้ความร้อน |

| บรอนซ์ | ยากจน | มีแนวโน้มที่จะแตกได้ง่าย ต้องใช้ความร้อน |

| ทองแดง | ดีมาก | มีความเหนียวเป็นพิเศษ เหมาะสำหรับการดัดโค้งที่ซับซ้อน |

| เหล็กกล้ารีดเย็น | ปานกลาง | มีความเหนียวน้อยกว่าการรีดร้อน แต่มีเสถียรภาพในมิติที่ดีกว่า |

| เหล็กกล้ารีดร้อน | ดี | ขึ้นรูปได้ง่ายกว่าเหล็กกล้ารีดเย็น |

| เหล็กกล้าคาร์บอนต่ำ | ยอดเยี่ยม | เหมาะสำหรับการดัดแบบเย็นโดยไม่ต้องใช้ความร้อน |

| เหล็กสปริง | ดีเมื่อผ่านการอบแล้ว | ต้องใช้การอบอ่อนหลังจากการทำให้แข็งเพื่อให้สามารถดัดเพิ่มเติมได้ |

| สแตนเลส (304, 430, 410) | แตกต่างกันไป | 304 และ 430 สามารถดัดงอได้ ส่วน 410 เปราะและเกิดการแข็งตัวได้ง่าย |

| ไทเทเนียม | ยากจน | ความแข็งแรงสูงทำให้ดัดโค้งได้ยาก ควรใช้รัศมีการดัดโค้งที่ใหญ่และชดเชยการดีดตัวกลับ |

หมายเหตุ:

- สำหรับโค้งที่ซับซ้อน ให้จัดลำดับความสำคัญ อลูมิเนียม5052, เหล็กกล้าคาร์บอนต่ำ, หรือ ทองแดง.

- สำหรับโลหะผสมแข็ง (เช่น 6061, ทองสัมฤทธิ์, เหล็กสปริง) การอบหรือการอุ่นล่วงหน้า เป็นกุญแจสำคัญในการหลีกเลี่ยงการแตกร้าว

- สำหรับวัสดุเช่น ไทเทเนียม, สแตนเลส, และ ทองเหลืองสังกะสีสูง, ทดลองดัด หรือ การจำลอง FEA ขอแนะนำให้ประเมินความเสี่ยงในการคืนตัวและการแตกร้าว

อ่านแนะนำ: Hot Rolled Coil (HRC) คืออะไร?

8.0ความท้าทายทั่วไปในการดัดโลหะและการแก้ปัญหา

| ท้าทาย | คำอธิบาย | โซลูชั่น |

| สปริงแบ็ค | หลังจากแรงดัดถูกปล่อยออก โลหะจะยืดหยุ่นกลับคืน ทำให้เกิดการเบี่ยงเบนมุม | – ออกแบบให้โค้งงอเกินเพื่อชดเชยการดีดตัว – ใช้ระบบเบรกแบบกด CNC พร้อมระบบตอบสนองแบบมุม – เลือกวัสดุที่มีความแข็งแรงแรงดึงต่ำหรือมีความเหนียวสูง |

| การแตกร้าว | รอยแตกจะเกิดขึ้นที่ส่วนโค้งด้านนอกเมื่อรัศมีมีขนาดเล็กเกินไปหรือวัสดุเปราะ | – ใช้รัศมีการโค้งงอที่ใหญ่ขึ้นเพื่อลดความเครียด – อบวัสดุล่วงหน้า – เลือกวัสดุที่มีความเหนียว เช่น เหล็กกล้าคาร์บอนต่ำอบอ่อนหรืออลูมิเนียมอ่อน |

| การบิดเบี้ยว/บิดเบือน | แรงที่ไม่สม่ำเสมอหรือการออกแบบชิ้นส่วนที่ไม่สมมาตรทำให้เกิดการโก่งหรือการบิดในระหว่างการดัด | – รับรองการจัดตำแหน่งแม่พิมพ์และการกระจายแรงที่แม่นยำ – ออกแบบชิ้นส่วนให้มีความสมมาตร – ตรวจสอบความสม่ำเสมอของวัสดุในแต่ละชุด |

| ความเสียหายพื้นผิว | รอยขีดข่วน รอยบุบ หรือรอยประทับปรากฏขึ้นเนื่องจากแรงดันสูง แม่พิมพ์สึกหรอ หรือแรงเสียดทาน | – ติดฟิล์มป้องกันหรือแผ่นโพลีเมอร์ – ใช้แม่พิมพ์ที่ไม่ทิ้งรอยหรือขัดเงา – ดำเนินการหลังการประมวลผล เช่น การขัดหรือการลบคม |

| มุมที่ไม่แม่นยำ | ความเบี่ยงเบนอาจเกิดจากความแม่นยำของอุปกรณ์ที่ไม่ดี การคืนตัว หรือความไม่สม่ำเสมอของแม่พิมพ์ | – ใช้ระบบ CNC ตรวจจับมุม – ตรวจสอบและปรับเทียบมุมก่อนการผลิตแบบแบตช์ – กำหนดตารางการชดเชยเฉพาะวัสดุ |

| ความหนาไม่สม่ำเสมอ | ความหนาของแผ่นที่แตกต่างกันส่งผลต่อคุณภาพการดัดและความสม่ำเสมอ | – ดำเนินการตรวจสอบวัตถุดิบขาเข้าอย่างเข้มงวด – ใช้เซ็นเซอร์ความหนาและอัลกอริทึมการชดเชย – หลีกเลี่ยงวัสดุที่มีความหนาเกินขอบเขต |

| การสึกหรอของเครื่องมือ | แรงกดที่เกิดซ้ำๆ โดยเฉพาะกับวัสดุแข็ง จะทำให้แม่พิมพ์สึกหรอ ส่งผลให้ความแม่นยำลดลง | – กำหนดการตรวจสอบเครื่องมือและการขัดเป็นประจำ – ใช้วัสดุที่ทนทานต่อการสึกหรอหรือแม่พิมพ์เคลือบ – หมุนแม่พิมพ์ในงานความถี่สูง |

9.0ประเภทของเครื่องดัดแผ่นโลหะ

เครื่องดัดเป็นอุปกรณ์เฉพาะทางสำหรับการดัดแผ่นโลหะอย่างแม่นยำโดยใช้ชุดปั๊มและแม่พิมพ์ แม้ว่าจะใช้งานง่าย แต่การรักษาความแม่นยำของมุม ความสามารถในการทำซ้ำ และความสมบูรณ์ของวัสดุเป็นเรื่องที่ท้าทาย โดยหลักๆ แล้ว เครื่องดัดจะจำแนกตามประเภทของไดรฟ์และการควบคุมดังนี้:

- เครื่องดัดเบรคแบบกลไก: ใช้ลูกสูบขับเคลื่อนด้วยล้อช่วยแรงและระบบส่งกำลังเชิงกลในการดำเนินการจังหวะดัด

ข้อดีและคุณสมบัติ:

ความเร็วสูง เหมาะสำหรับการใช้งานที่มีอัตรารอบสูง ความแข็งแกร่งทางกลที่แข็งแกร่งช่วยให้ทำซ้ำได้ดี ไม่เหมาะสำหรับการดัดด้วยลมหรืองานควบคุมละเอียด ความปลอดภัยและความยืดหยุ่นต่ำกว่าเมื่อเทียบกับเครื่องจักรสมัยใหม่ - เครื่องดัดเบรคแบบลม:ใช้ลมอัดในการขับเคลื่อนลูกสูบเพื่อสร้างแรงกดลง เหมาะสำหรับแผ่นบางและชิ้นส่วนขนาดเล็ก

ข้อดีและคุณสมบัติ:

ใช้งานง่ายและคุ้มต้นทุน เหมาะที่สุดสำหรับปริมาณน้อย การผลิตแบบเป็นชุดเล็ก เหมาะสำหรับพื้นที่จำกัดหรือความต้องการพลังงานต่ำ - เครื่องดัดเบรคไฮดรอลิก: ใช้ระบบไฮดรอลิกในการขับเคลื่อนกระบอกสูบ ทำให้มีแรงดัดที่สูงขึ้นและเสถียรยิ่งขึ้น

ข้อดีและคุณสมบัติ:

แรงดันและจังหวะที่ควบคุมได้อย่างแม่นยำ เหมาะสำหรับโลหะหนาหรือมีความแข็งแรงสูง สามารถบูรณาการกับ CNC สำหรับงานดัดที่ซับซ้อน ใช้กันอย่างแพร่หลายในแอพพลิเคชั่นที่มีความแม่นยำสูง - เครื่องพับเบรค CNC: เครื่องดัดที่ล้ำหน้าที่สุดซึ่งผสานเทคโนโลยีไฮดรอลิก เซอร์โว ไฟฟ้า และคอมพิวเตอร์

ข้อดีและคุณสมบัติ:

อัตโนมัติสูงด้วยลำดับการโค้งหลายจุดที่ควบคุมด้วยโปรแกรม มีคุณลักษณะการชดเชยมุมและการแก้ไขการสปริงกลับเพื่อผลลัพธ์ที่สม่ำเสมอ เหมาะอย่างยิ่งสำหรับการผลิตแบบยืดหยุ่นกับผลิตภัณฑ์หลายประเภทและปริมาณการผลิตจำนวนน้อย

10.0ข้อดีของการดัดแผ่นโลหะด้วยเครื่อง CNC

ในบรรดาเทคนิคการแปรรูปแผ่นโลหะทั้งหมด การดัดด้วยเครื่อง CNC มักถูกประเมินต่ำไป แต่ก็มีข้อดีที่สำคัญหลายประการ:

- ไม่จำเป็นต้องใช้แม่พิมพ์เฉพาะ: ไม่เหมือนกับกระบวนการปั๊ม การดัดด้วย CNC ไม่จำเป็นต้องใช้เครื่องมือพิเศษ ช่วยลดต้นทุนการพัฒนาแม่พิมพ์และการบำรุงรักษา

- ระยะเวลาดำเนินการสั้น: เหมาะสำหรับการปฏิบัติตามคำสั่งซื้อแบบรวดเร็ว ซึ่งช่วยลดระยะเวลาตั้งแต่การออกแบบจนถึงผลิตภัณฑ์สำเร็จรูปได้อย่างมาก

- ความสามารถในการทำซ้ำและความแม่นยำสูง: อุปกรณ์ CNC ช่วยให้สามารถควบคุมมุมและขนาดของการดัดได้สม่ำเสมอ เพื่อให้แน่ใจว่ามีคุณภาพสม่ำเสมอในแต่ละชุด

- ความสามารถด้านระบบอัตโนมัติที่แข็งแกร่ง: สามารถบูรณาการได้อย่างง่ายดายกับระบบการโหลด/ขนถ่ายอัตโนมัติและเซลล์ดัดหุ่นยนต์เพื่อเพิ่มประสิทธิภาพการผลิต

11.0การเปรียบเทียบการดัดแผ่นโลหะกับกระบวนการผลิตอื่นๆ

| กระบวนการ | สถานการณ์การใช้งานที่ดีที่สุด | ความแม่นยำโดยทั่วไป (ความคลาดเคลื่อน) | ความหนาของวัสดุที่ใช้ได้ (มม.) | จำเป็นต้องใช้เครื่องมือที่กำหนดเองหรือไม่? | ปริมาณการสั่งซื้อขั้นต่ำ | ระยะเวลาดำเนินการ (CAD ถึงส่วนแรก) |

| การตัดด้วยเลเซอร์ | รูปทรงเรขาคณิตที่ซับซ้อน ขนาดชุดเล็กถึงกลาง ทุกขนาด | ±0.10 มม. | 0.5 – 20.0 | เลขที่ | 1 – 10,000 ชิ้น | ไม่เกิน 1 ชั่วโมง |

| การดัดด้วยเครื่อง CNC | ชิ้นส่วนที่มีมุมฉากหรือโค้งหลายมุม ขนาดกลางถึงใหญ่ | ±0.18 มม. | 0.5 – 20.0 | เลขที่ | 1 – 10,000 ชิ้น | ไม่เกิน 1 ชั่วโมง |

| งานเจาะ CNC | ชิ้นส่วนที่มีรูจำนวนมาก การปั้มนูน ชิ้นส่วนขนาดกลางถึงขนาดใหญ่ | ±0.12 มม. | 0.5 – 4.0* | ไม่มี (ยกเว้นแม่พิมพ์พิเศษ) | 1 – 10,000 ชิ้น | ไม่เกิน 1 ชั่วโมง |

| การประทับตรา | รูปทรงมาตรฐาน ความแม่นยำสูง การผลิตแบบเป็นชุดใหญ่ | ±0.05 – ±0.10 มม. | 0.5 – 4.0* | ใช่ (ราคา $250 ถึง >$100,000) | ≥ 5,000 ชิ้น | 25 – 40 วัน |

| การเฉือน | รูปทรงเรียบง่าย การตัดแบบเส้นตรง แผ่นโลหะบางที่มีความแม่นยำต่ำ | ±0.50 มม. | 0.5 – 4.0* | เลขที่ | 1 – 10,000 ชิ้น | ไม่เกิน 1 ชั่วโมง |

*หมายเหตุ: ช่วงความหนาที่มีเครื่องหมาย * อาจแตกต่างกันไป ขึ้นอยู่กับประเภทของวัสดุและความสามารถของอุปกรณ์

12.0สถานการณ์การผลิตที่เหมาะสมสำหรับการดัดแผ่นโลหะ

การดัดแผ่นโลหะเป็นกระบวนการขึ้นรูปโลหะที่มีความยืดหยุ่นและมีประสิทธิภาพซึ่งใช้กันอย่างแพร่หลายในภาคการผลิตอุตสาหกรรมต่างๆ โดยเหมาะเป็นพิเศษสำหรับการประมวลผลแผ่นโลหะขนาดกลางและขนาดบางอย่างแม่นยำ ด้วยความก้าวหน้าของระบบอัตโนมัติและเทคโนโลยี CNC ทำให้ขอบเขตการใช้งานและความคุ้มทุนของกระบวนการนี้ขยายตัวเพิ่มขึ้นอย่างต่อเนื่อง

วัสดุและความหนาที่ใช้งานได้หลากหลาย

การดัดแผ่นโลหะสามารถใช้ได้กับโลหะหลายชนิด รวมถึง:

โลหะทั่วไป: เหล็กกล้าคาร์บอน, สแตนเลส, อลูมิเนียม

โลหะพิเศษ: ทองแดง ทองเหลือง ไททาเนียม โลหะผสมนิกเกิล ฯลฯ

แม้ว่าคำว่า "แผ่นโลหะ" มักจะหมายถึงแผ่นโลหะที่มีความหนาไม่เกิน 3 มม. แต่เครื่องดัดสมัยใหม่สามารถแปรรูปวัสดุที่มีความหนาได้ถึง 20 มม. โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนอุตสาหกรรมที่ต้องการรัศมีขนาดใหญ่และความแข็งแรงของโครงสร้างสูง

แอปพลิเคชันข้ามหลายอุตสาหกรรม

การดัดแผ่นโลหะมีบทบาทสำคัญในภาคส่วนต่อไปนี้:

- ยานยนต์และการขนส่ง: แผงตัวถัง, ขายึดแชสซี, แผงหน้าปัด;

- เครื่องใช้ในบ้าน: ตู้เย็น, เครื่องซักผ้า, กล่องเครื่องปรับอากาศ;

- อุปกรณ์สำนักงานและบ้าน: ตู้เอกสาร โต๊ะทำงานและเก้าอี้เหล็ก ขายึดไฟ;

- อุปกรณ์อุตสาหกรรม: กล่องควบคุมไฟฟ้า,ตู้,โครงสายพานลำเลียง;

- การก่อสร้าง: ระบบท่อ ราวบันได รั้วเหล็ก

การลดต้นทุนและการปรับปรุงประสิทธิภาพ

ทันสมัย เครื่องพับเบรค CNC สามารถทำงานร่วมกับเครื่องตัดเลเซอร์เพื่อผลิตรูปทรงที่ซับซ้อนได้โดยการตัดและดัดแผ่นโลหะเพียงแผ่นเดียว โดยมักจะไม่ต้องใช้ตัวยึดเพิ่มเติมหรือการเชื่อม:

- ลดการสูญเสียวัสดุ;

- ลดความซับซ้อนของกระบวนการประกอบ

- ย่นระยะเวลาในการจัดส่ง

- ลดต้นทุนแรงงาน

13.0คำถามที่พบบ่อย (FAQ)

กฎพื้นฐานในการดัดแผ่นโลหะมีอะไรบ้าง?

ความคลาดเคลื่อนของมุมดัดควรได้รับการควบคุมภายใน ±1°

รักษาระยะห่างที่ปลอดภัยระหว่างรูหรือช่องเกลียวและแนวโค้ง (โดยทั่วไปไม่น้อยกว่า 2.5 เท่าของความหนาของแผ่นบวกกับรัศมีโค้ง)

ใช้รัศมีการดัดที่สม่ำเสมอสำหรับการดัดทั้งหมดเมื่อใดก็ตามที่เป็นไปได้

แนะนำให้มีความยาวหน้าแปลนอย่างน้อย 4 เท่าของความหนาของแผ่นเพื่อเพิ่มความแข็งแกร่งของโครงสร้าง

จะดัดแผ่นโลหะน้ำหนักเบาได้อย่างไร?

- การดัดด้วยมือ: ใช้เครื่องมือธรรมดา เช่น คีมหรือค้อน เพื่อดัดแผ่นโลหะบางเป็นมุมเล็ก ซึ่งเหมาะสำหรับต้นแบบหรือการผลิตจำนวนน้อย

- การดัดแคลมป์: ยึดโลหะไว้ในช่องจับและใช้แรงกลอย่างช้าๆ เพื่อดัดโลหะ

- การดัดอย่างแม่นยำ: ใช้เครื่องมือดัด เช่น เครื่องดัดหรือเครื่องรีด เพื่อควบคุมมุมดัดอย่างแม่นยำ

ลำดับมาตรฐานในการดัดแผ่นโลหะคืออะไร?

โดยทั่วไปขอแนะนำให้ดัดขอบสั้นก่อน จากนั้นจึงดัดขอบยาว โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนสี่ด้านที่ปิดสนิทหรือชิ้นส่วนที่จะเชื่อมในภายหลัง วิธีนี้ช่วยลดการรบกวนและปรับปรุงประสิทธิภาพการประกอบ

วัสดุโลหะชนิดใดที่เหมาะสำหรับการดัด?

- เหล็กกล้าอ่อน (เหล็กกล้าคาร์บอนต่ำ): ส่วนใหญ่ทำได้ง่าย ขึ้นรูปง่าย ต้นทุนต่ำ

- เหล็กกล้ารีดเย็น (CRS) : พื้นผิวเรียบ เหมาะกับชิ้นส่วนที่มีความแม่นยำ

- เหล็กกล้ารีดร้อน (HRS) : เหมาะกับแผ่นหนา คุ้มค่า

- เหล็กอัลลอยด์อบอ่อน: ความเหนียวดี เหมาะกับการดัดโค้งที่มีความซับซ้อนปานกลาง

- โลหะผสมอะลูมิเนียม (เช่น 5052, 6061): น้ำหนักเบาแต่ต้องคำนึงถึงความเสี่ยงต่อการคืนตัวและการแตกร้าว

14.0คู่มือกระบวนการดัดแผ่นโลหะ PDF

รายละเอียดกระบวนการแผ่นโลหะ.pdf

อ้างอิง:

fractory.com/แผ่นโลหะดัด/

salamanderfabs.com/ข่าวล่าสุด/อะไรคือ-การดัดแผ่นโลหะ/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/