- 1.0การเฉือนในการขึ้นรูปโลหะคืออะไร?

- 2.0การดำเนินการเฉือนและกลไกเครื่องมือ

- 3.0การเจาะและการเฉือน: ความแตกต่างที่สำคัญในการตัดโลหะ

- 4.0ประเภททั่วไปของเทคนิคการเฉือนในการตัดแผ่นโลหะ

- 5.0เครื่องตัด: ประเภทและหลักการในการตัด

- 6.0วิธีเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเฉือน

- 7.0กรณีศึกษา: การประยุกต์ใช้กระบวนการเฉือนแบบสร้างสรรค์

- 8.0บทสรุปและข้อเสนอแนะ

- 9.0คำถามที่พบบ่อย (FAQ)

1.0การเฉือนในการขึ้นรูปโลหะคืออะไร?

การตัดเฉือน (Shearing) เป็นกระบวนการตัดเชิงกลที่ใช้แยกวัสดุ โดยเฉพาะอย่างยิ่งแผ่นโลหะ โดยไม่ทำให้เกิดเศษโลหะ การเผาไหม้ หรือการหลอมละลาย เทคนิคนี้ใช้กันอย่างแพร่หลาย การดำเนินการเตรียมการ สำหรับการผลิตขั้นปลายเนื่องจากความสามารถในการรักษาความแม่นยำและความสม่ำเสมอในผลิตภัณฑ์ขั้นสุดท้าย

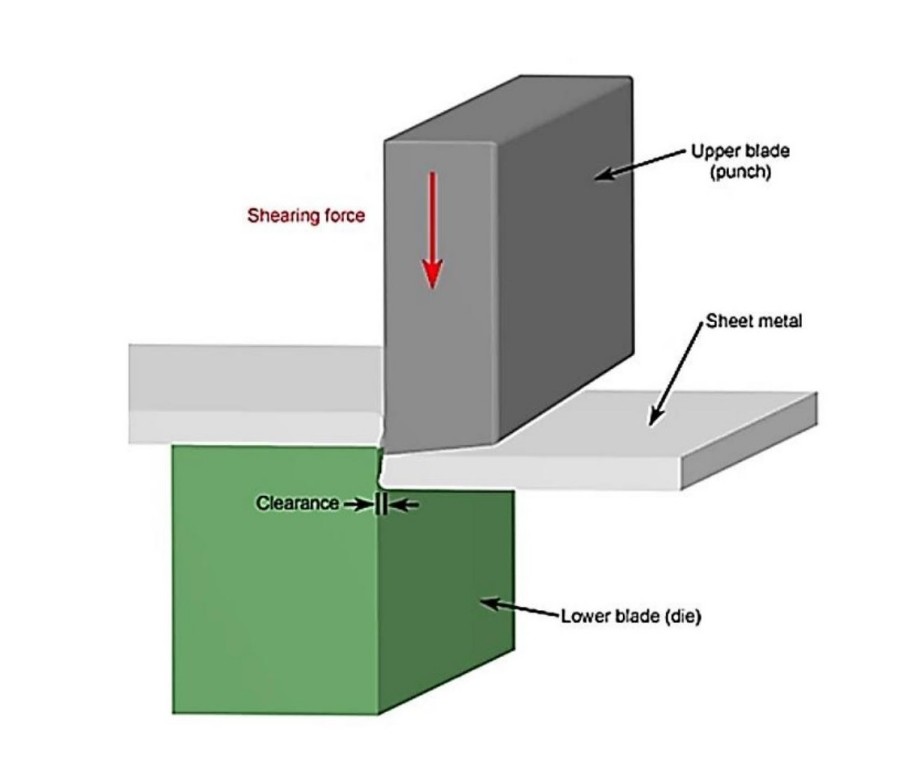

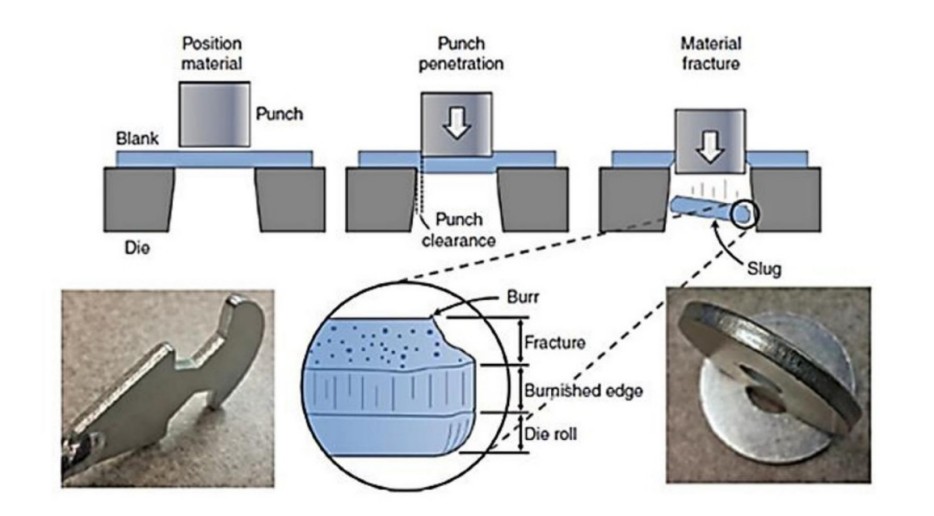

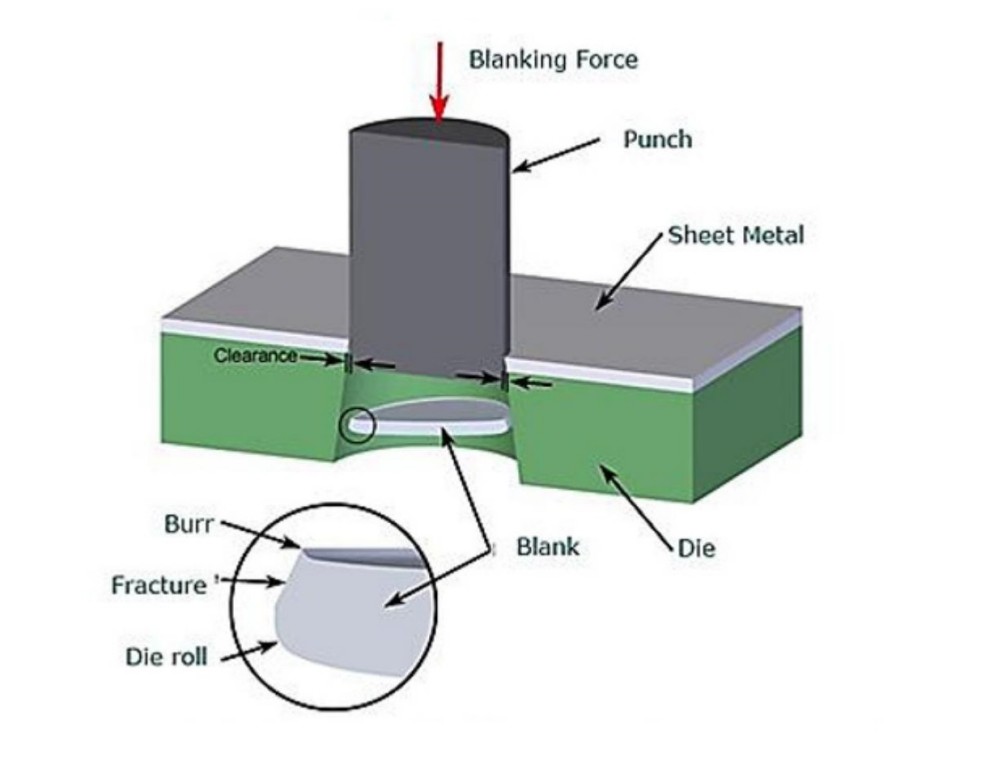

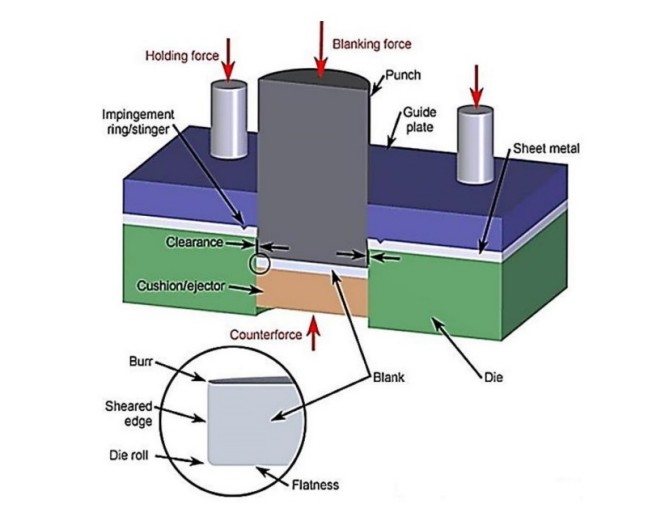

การเฉือนยังเรียกอีกอย่างหนึ่งว่า การตัดแผ่นโลหะเมื่อแรงเฉือนเกินกำลังเฉือนสูงสุดของวัสดุ วัสดุจะแตกและแยกออกจากกัน ณ ตำแหน่งที่กระทำ กระบวนการเฉือนใช้เครื่องมือหลักสองอย่าง ได้แก่ แม่พิมพ์ (หรือใบมีดด้านบนและด้านล่าง) ซึ่งอยู่เหนือและใต้แผ่นตามลำดับ (รูปที่ 1)

ระยะห่างระหว่างใบมีดด้านบนและด้านล่างโดยทั่วไปจะอยู่ระหว่าง 2% ถึง 10% ของความหนาของแผ่น ขึ้นอยู่กับคุณสมบัติเชิงกลของวัสดุ เช่น ความแข็งแรงเฉือน ระยะห่างที่เหมาะสมช่วยให้การตัดมีประสิทธิภาพและส่งเสริม การเสียรูปของพลาสติก โดยไม่ทำให้วัสดุเสียหาย

2.0การดำเนินการเฉือนและกลไกเครื่องมือ

เมื่อใบมีดสองใบตัดผ่านแผ่น การทำงานนี้โดยทั่วไปเรียกว่า การเฉือนอย่างไรก็ตาม เมื่อใบมีดมีมุมหรือกำหนดค่าแตกต่างกัน การดำเนินการเช่น การตีเส้น การเจาะ การบาก หรือการตัดแต่ง ดำเนินการแล้ว จากมุมมองการออกแบบเครื่องมือและพฤติกรรมของวัสดุ ทั้งหมดนี้ถือเป็นกระบวนการที่เกี่ยวข้องกับการเฉือน

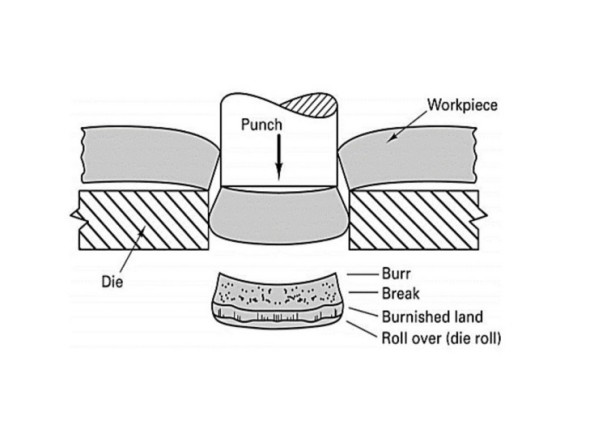

ในการตัดเฉือนแบบทั่วไป แม่พิมพ์จะดันโลหะให้ทะลุผ่านแม่พิมพ์ ทำให้เกิดการเสียรูปเฉพาะจุดตามแนวเฉือนที่แคบ ความหนาของแผ่นเหล็กจะคงอยู่ที่ 5%–10% เมื่อดำเนินการภายใต้สภาวะอัดแรง วิธีนี้จะช่วยลดการแตกหักและเพิ่ม เศษส่วนขอบเรียบภายใต้แรงกดที่เพียงพอ วัสดุอาจเกิดการเฉือนได้หมดโดยมีการแตกหักของพื้นผิวเพียงเล็กน้อย

3.0การเจาะและการเฉือน: ความแตกต่างที่สำคัญในการตัดโลหะ

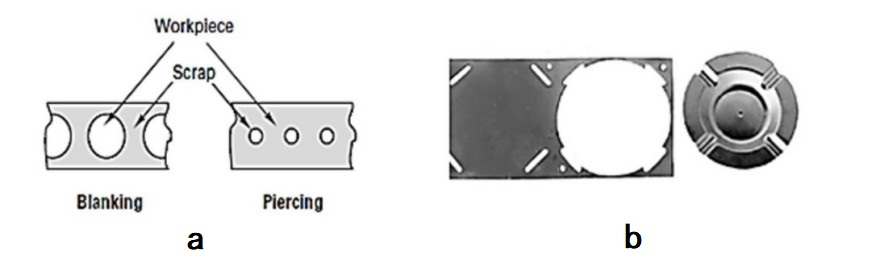

แม้ว่าจะมักใช้แทนกันได้ การเจาะและการเฉือน เป็นกระบวนการที่แตกต่างกัน การตัดเฉือนหมายถึงการใช้แรงเฉือนเพื่อแยกวัสดุตามแนวเส้นตรงหรือโค้ง ในทางกลับกัน การเจาะรูเกี่ยวข้องกับการสร้าง รูปทรงปิด โดยการนำวัสดุออกคล้ายกับการใช้เครื่องเจาะรูกระดาษ

ความแตกต่างที่สำคัญ ได้แก่:

- การเฉือน ใช้ใบพัดเชิงเส้นตรงข้ามเพื่อแยกวัสดุ

- การเจาะ มีรูปร่างปิด เช่น รูกลม

- คมตัดจะส่งผลโดยตรงต่อรูปร่างของชิ้นส่วนสุดท้าย

4.0ประเภททั่วไปของเทคนิคการเฉือนในการตัดแผ่นโลหะ

การเฉือนมีหลายประเภท แต่ละประเภทเหมาะกับงานเฉพาะ:

- การตัดแต่งแบบง่าย

- การเจาะ

- การผ่า

- การปิดกั้น

- การเจาะบาก

- จุดตัด

- การกัดแทะ

- การโกนหนวด

- การตัดแต่ง

- การรับประทานอาหาร

- การกรีด

- การปั๊มแบบละเอียด

4.1การตัด: การตัดโลหะจากคอยล์เป็นแผ่น

การตัดแผ่นโลหะม้วนให้เป็นแถบแคบโดยใช้ ใบมีดตัดแบบวงกลมกระบวนการนี้มีความต่อเนื่อง รวดเร็ว และประหยัด ทำให้ได้ผลลัพธ์ที่แม่นยำเมื่อเปรียบเทียบกับวิธีการตัดแบบอื่น

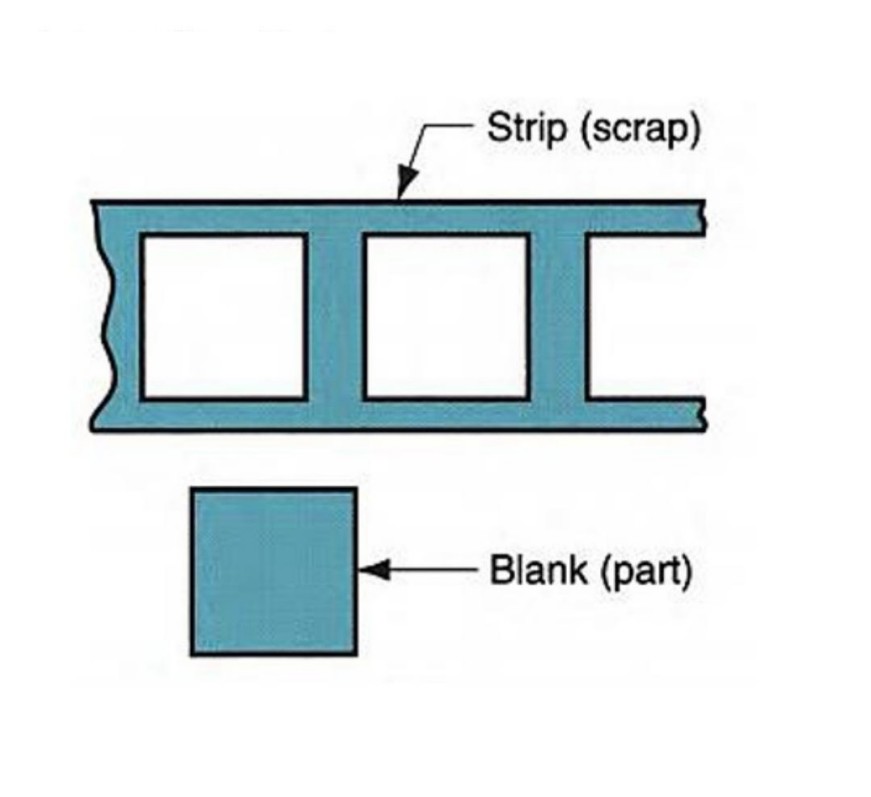

4.2การบล็อก: การสกัดรูปทรงแบบขั้นตอนเดียว

การปั๊มตัดแผ่นโลหะเป็นกระบวนการที่ใช้การเจาะเพื่อตัดแผ่นโลหะที่ต้องการ (แผ่นโลหะเปล่า) ออก โดยแยกแผ่นโลหะเปล่าออกจากวัสดุโดยรอบ

เครื่องอัดไฮดรอลิกขับเคลื่อนแม่พิมพ์ตัดแผ่นด้วยความเร็วสูงถึง 1,000 ครั้ง/นาที—ด้วยระยะห่าง 10–20% เพื่อให้สามารถตัดได้อย่างเรียบเนียน

4.3การตัดแบบละเอียด: การตัดที่มีความแม่นยำสูง

การใช้งานการตัดแบบละเอียด กองกำลังควบคุมสามฝ่าย เพื่อให้ได้ความเรียบที่เหนือกว่า การเกิดเสี้ยนน้อยที่สุด และค่าความคลาดเคลื่อนของขนาดที่ใกล้เคียง ±0.0003 การตั้งค่าจะคล้ายกับการตัดแบบธรรมดา แต่มีการควบคุมเพิ่มเติมเพื่อให้ได้ผลลัพธ์ที่มีคุณภาพสูงขึ้น

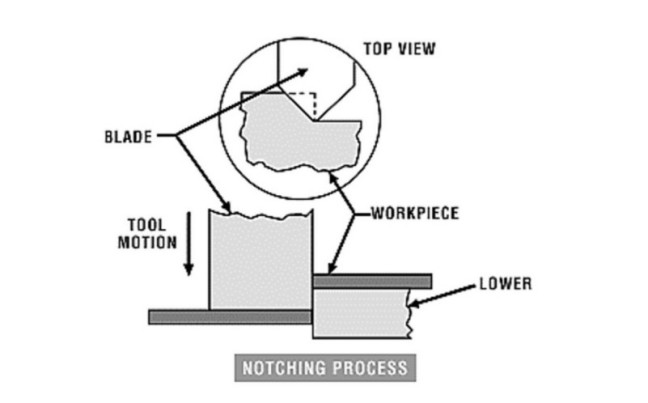

4.4การทำบาก: การกำจัดเศษขอบ

การทำบากจะกำจัดเศษวัสดุออกจากขอบชิ้นงาน โดยทั่วไปแล้วจะเป็น กระบวนการด้วยตนเองปริมาณน้อย เหมาะสำหรับรูปร่างหรือมุมที่กำหนดเอง

ข้อดี:

- ตัดมุมได้

- มีความสามารถในการสร้างรูปทรงเรขาคณิตเฉพาะที่ไม่สามารถทำได้ในการเฉือนมาตรฐาน

5.0เครื่องตัด: ประเภทและหลักการในการตัด

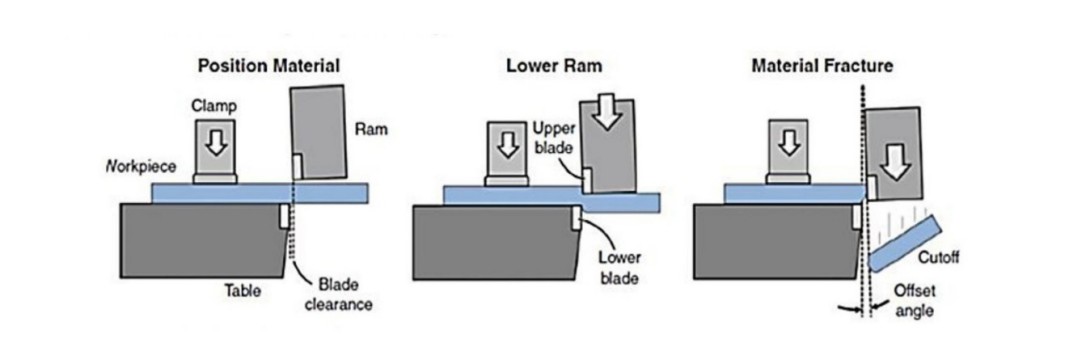

เครื่องตัดโลหะใช้ เหมือนกรรไกร การเคลื่อนที่หรือการเคลื่อนที่แบบใบมีดตรง เครื่องจักรขนาดเล็กอาจใช้การเคลื่อนที่แบบเชิงมุม ในขณะที่เครื่องจักรขนาดใหญ่อาศัยการเคลื่อนที่แบบ มุมคราดและระยะห่าง เพื่อเพิ่มประสิทธิภาพการทำงาน

5.1ประเภททั่วไปของเครื่องตัด:

- กรรไกรลม– ขับเคลื่อนด้วยถังอากาศ

- กรรไกรตัดไฮโดรแมคคานิกส์– ขับเคลื่อนด้วยมอเตอร์ไฮดรอลิก

- กรรไกรตัดแบบขับเคลื่อนด้วยเซอร์โว– เชื่อมต่อโดยตรงกับมอเตอร์เซอร์โว

- กรรไกรตัดไฮดรอลิก– ให้แรงตัดสูงมาก

- กรรไกรไฟฟ้า – ขับเคลื่อนโดยตรงด้วยมอเตอร์ไฟฟ้า (โดยปกติจะรวมกับระบบส่งกำลังเชิงกลหรือไฮดรอลิก)

- กรรไกรตัดมือ– ขับเคลื่อนด้วยมือด้วยคันโยกขยาย

6.0วิธีเพิ่มประสิทธิภาพการทำงานของเครื่องตัดเฉือน

กระบวนการตัดเฉือนต้องใช้แรงงานมากและต้องการการควบคุมที่แม่นยำเพื่อให้ได้ผลผลิตสูงสุด ปัจจัยสำคัญประกอบด้วย:

- ตรวจสอบให้แน่ใจว่าใบมีดตรงอย่างสมบูรณ์แบบ

- กำหนดระยะห่างตามความหนาของวัสดุ

- ยืนยันการตั้งค่าเกจวัดหลังที่ถูกต้อง

- ทำให้แผ่นคงตัวขณะตัด

- ดำเนินการบำรุงรักษาตามปกติ (การทำความสะอาด, การเปลี่ยนชิ้นส่วน)

การเฉือนเหมาะสำหรับ ทองสัมฤทธิ์ ทองเหลือง อลูมิเนียม และเหล็กกล้าคาร์บอนต่ำทำให้มีรอยตัดและความคลาดเคลื่อนน้อยที่สุด อย่างไรก็ตาม ไม่เหมาะสำหรับ วัสดุแข็งเปราะ เช่น ทังสเตน และสำหรับชิ้นส่วนที่มีความยาวน้อยกว่า 3.2 มม.

7.0กรณีศึกษา: การประยุกต์ใช้กระบวนการเฉือนแบบสร้างสรรค์

7.1กรณีที่ 1: C2S2 – การตัดแบบแถบจำกัดต่อเนื่อง

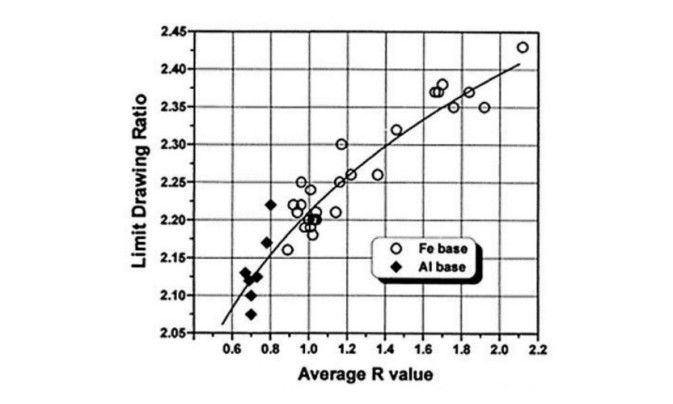

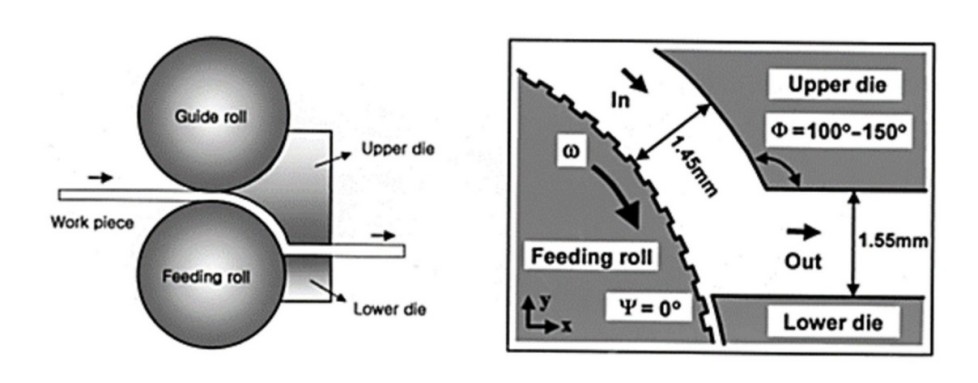

เพื่อผลิตยานพาหนะที่มีน้ำหนักเบา อะลูมิเนียม (Al) แผ่นเหล็กกำลังเข้ามาแทนที่แผ่นเหล็กที่มีน้ำหนักมาก โดยใช้ การกดเชิงมุมช่องเท่ากัน (ECAP)วิศวกรเหนี่ยวนำให้เกิดความเครียดเฉือนเพื่อเพิ่มค่า R ของโลหะ ทำให้สามารถขึ้นรูปได้ดีขึ้น

ระบบ C2S2 ใช้ลูกกลิ้งคู่เพื่อสร้างการเสียรูปเฉือนที่สม่ำเสมอ ซึ่งมีประสิทธิภาพมากกว่าเครื่องอัดไฮดรอลิก และสามารถตรวจจับข้อบกพร่องของพื้นผิวระหว่างการทำงานได้

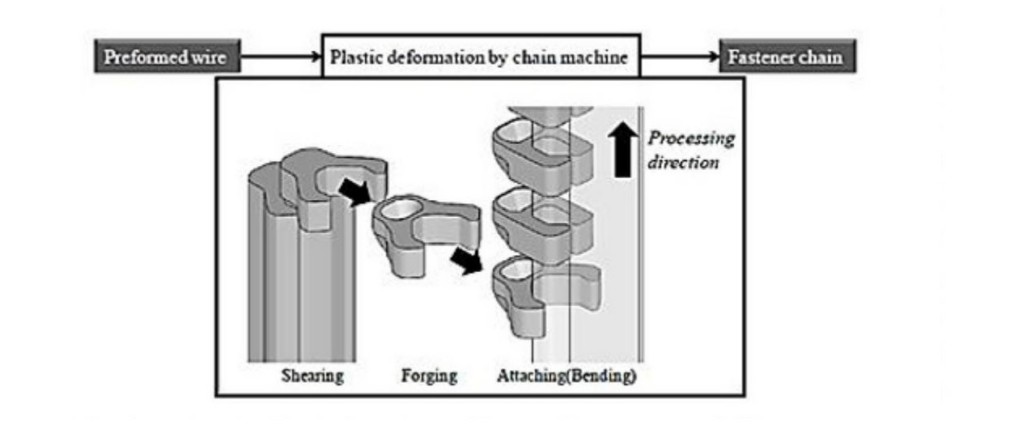

7.2กรณีที่ 2: การตัดเฉือนชิ้นส่วนซิปทองแดง-สังกะสี

ใช้ในเครื่องนุ่งห่มและเครื่องประดับ ลวดโลหะผสมทองแดงรูปตัว Y ถูกตัดเป็นชิ้นเล็กชิ้นน้อย ตีขึ้นรูป และดัดขึ้นรูปเป็นฟันซิป เมื่อการออกแบบมีความซับซ้อนมากขึ้น การขึ้นรูปให้แม่นยำต้องอาศัยการทำซ้ำหลายครั้ง

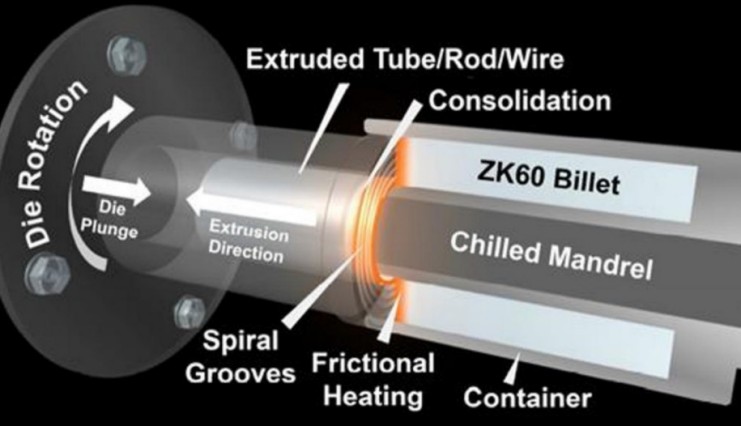

7.3กรณีที่ 3: รูปทรงสำหรับท่อโลหะผสมแมกนีเซียม ZK60

โลหะผสมแมกนีเซียม โดยเฉพาะแมกนีเซียมที่ไม่ใช่ธาตุหายาก มีประโยชน์ในการลดน้ำหนัก การใช้ การประมวลผลและการอัดรีดแบบช่วยเฉือน (SHAPE) ปรับปรุงคุณสมบัติเชิงกลโดยการปรับปรุงโครงสร้างจุลภาคและกำจัดจุดอ่อนในระยะที่สอง

8.0บทสรุปและข้อเสนอแนะ

การศึกษาครั้งนี้เน้นย้ำถึงประเด็นสำคัญ การดำเนินการตัดเฉือน เครื่องจักร และการใช้งานขั้นสูงกระบวนการเฉือนมีประสิทธิภาพสูงสำหรับโลหะที่มีความอ่อนถึงปานกลางและเป็น ประหยัดต้นทุนสำหรับการผลิตจำนวนมากแต่ไม่เหมาะสำหรับการใช้งานพื้นผิวที่มีความแข็งสูงหรือต้องการความแม่นยำ

คำแนะนำ : หลีกเลี่ยงการเฉือนที่ความยาวต่ำกว่า 3.2 มม. หรือโลหะที่มีความแข็งแรงสูงและเปราะบาง

ทิศทางในอนาคต: เทคนิคเช่น SHAPE และ C2S2 แสดงให้เห็นถึงแนวโน้มในการปรับปรุงคุณสมบัติของวัสดุผ่านการเปลี่ยนรูปเฉือน

9.0คำถามที่พบบ่อย (FAQ)

Q1: ความแตกต่างระหว่างการเฉือนและการเจาะรูคืออะไร?

ก: การตัดเฉือน (Shearing) คือการตัดวัสดุตามแนวเส้นตรงหรือโค้งโดยใช้ใบมีดที่อยู่ตรงข้ามกัน คล้ายกับกรรไกร ในทางกลับกัน การเจาะรู (Punching) คือการเจาะรูโดยใช้วัสดุปิดทั้งหมด คล้ายกับการเจาะรูด้วยเครื่องเจาะ ทั้งสองวิธีนี้ใช้เครื่องมือที่คล้ายคลึงกัน แต่แตกต่างกันที่รูปร่างและจุดประสงค์ในการเจาะรู

คำถามที่ 2: วัสดุใดเหมาะที่สุดสำหรับกระบวนการเฉือน?

ก: การตัดเฉือนจะได้ผลดีที่สุดกับโลหะที่มีความเหนียว อ่อนถึงปานกลาง เช่น อะลูมิเนียม เหล็กกล้าคาร์บอนต่ำ ทองเหลือง และทองแดง ไม่แนะนำ สำหรับวัสดุแข็งหรือเปราะเช่นทังสเตนเนื่องจากการสึกหรอของเครื่องมือและความเสี่ยงของการเสียรูปผิดปกติ

ไตรมาสที่ 3:Fine Blanking คืออะไร และแตกต่างจาก Blanking ทั่วไปอย่างไร?

ก: การปั๊มแบบละเอียดเป็นการปั๊มแบบความแม่นยำสูงที่ใช้ แรงที่ใช้สามประการ เพื่อให้ได้ขอบที่เรียบเนียน ค่าความคลาดเคลื่อนแคบลง (ใกล้เคียง ±0.0003 นิ้ว) และเกิดรอยเสี้ยนน้อยที่สุด นิยมใช้กับชิ้นส่วนยานยนต์และอิเล็กทรอนิกส์ที่มีความแม่นยำ

ไตรมาสที่ 4: ระยะห่างส่งผลต่อการดำเนินการตัดอย่างไร

ก: ระยะห่างหมายถึงช่องว่างระหว่างใบมีดบนและล่าง (ใบมีดเจาะและใบมีดตัด) โดยทั่วไปจะมีตั้งแต่ 2% ถึง 10% ของความหนาของวัสดุ ระยะห่างที่เหมาะสมช่วยให้มั่นใจได้ว่าการตัดจะเรียบร้อย ป้องกันการฉีกขาดหรือการเกิดเสี้ยนมากเกินไป และลดการสึกหรอของเครื่องมือ

Q5: การตัดสามารถใช้กับการผลิตปริมาณสูงได้หรือไม่

ก: ใช่ครับ การตัดขนเหมาะกับ การผลิตจำนวนมากโดยเฉพาะอย่างยิ่งในการแปรรูปแผ่นโลหะ เครื่องตัดแบบไฮดรอลิกและเซอร์โวสามารถทำงานด้วยอัตราความเร็วสูงถึง 1,000 ครั้งต่อนาทีทำให้มีประสิทธิภาพสูงในการดำเนินงานต่อเนื่อง