- 1.0ทำความเข้าใจความสามารถในการเฉือนตามมาตรฐานเหล็กอ่อน

- 2.0ปัจจัยหลักที่มีอิทธิพลต่อแรงเฉือน

- 3.0บทบาทของมุมคราดในการเฉือนโลหะ

- 4.0คุณสมบัติของวัสดุส่งผลต่อประสิทธิภาพการเฉือนอย่างไร

- 5.0แรงเฉือนและความหนาของโลหะ: มีความสัมพันธ์กันอย่างไร?

- 6.0ความหนาเฉือนขั้นต่ำตามประเภทเครื่องจักร

- 7.0เหตุใดระยะห่างของมีดจึงมีความสำคัญในการตัดแผ่นโลหะ

- 8.0ประเภทของมีดเฉือนและการใช้งาน

- 9.0สิ่งสำคัญในการสวมใส่ การตรวจสอบ และการบำรุงรักษามีด

- 10.0ทำความเข้าใจเกี่ยวกับการทำให้แข็งในงานเฉือนโลหะ

- 11.0ผลกระทบของการทำให้งานแข็งตัว

- 12.0การปฏิบัติที่ควรหลีกเลี่ยง

- 13.0ความสามารถในการเฉือนเทียบกับความสามารถในการมีด: มีความแตกต่างกันอย่างไร?

- 14.0ตารางอ้างอิงความสามารถในการเฉือนโดยทั่วไป (ข้อความคัดลอก)

- 15.0ตารางอ้างอิงความสามารถในการเฉือนเหล็ก

- 16.0คุณสมบัติการเฉือนเสริมที่ช่วยเพิ่มความแม่นยำในการตัด

- 17.0สรุปสุดท้าย: แนวทางปฏิบัติที่ดีที่สุดสำหรับการโกนอย่างปลอดภัยและมีประสิทธิภาพ

ทางอุตสาหกรรม เครื่องตัดแผ่น มีความสำคัญอย่างยิ่งต่อการตัดแผ่นโลหะและวัสดุแผ่นอย่างแม่นยำ เพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดและการทำงานที่ปลอดภัย จำเป็นต้องเข้าใจวิธีการกำหนดระดับความสามารถในการเฉือน และปัจจัยที่มีอิทธิพลต่อประสิทธิภาพการตัด คู่มือนี้ให้ภาพรวมที่ครอบคลุมเกี่ยวกับพื้นฐานของแรงเฉือน มุมคาย การเลือกมีด คุณสมบัติของวัสดุ และแนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

1.0ทำความเข้าใจความสามารถในการเฉือนตามมาตรฐานเหล็กอ่อน

โดยทั่วไปแล้ว อัตราการเฉือนจะขึ้นอยู่กับความหนาสูงสุดของเหล็กอ่อนที่ตัดได้ภายใต้มุมคายที่กำหนด คุณสมบัติเชิงกลมาตรฐานของเหล็กอ่อนประกอบด้วย:

| คุณสมบัติ | ค่า |

| ความแข็งแรงเฉือนสูงสุด | 50,000 ปอนด์ต่อตารางนิ้ว |

| ความแข็งแรงแรงดึงสูงสุด (UTS) | 55,000–70,000 ปอนด์ต่อตารางนิ้ว |

| ความแข็งแรงในการยืดตัว (YS) | 35,000–50,000 ปอนด์ต่อตารางนิ้ว |

| การยืดตัว (2 นิ้ว) | 20–35% |

หมายเหตุ: ค่านี้รวมค่าเผื่อสำหรับค่าความคลาดเคลื่อนของความหนาทั่วไปไว้ด้วย ตัวอย่างเช่น แผ่นหนา 0.250 นิ้ว อาจหนากว่าจริงถึง 0.030 นิ้ว แต่ยังคงอยู่ในเกณฑ์ความจุที่กำหนด

2.0ปัจจัยหลักที่มีอิทธิพลต่อแรงเฉือน

แรงเฉือนต้องมากกว่าแรงที่ต้องการในการตัดวัสดุที่ต้องการ ปัจจัยหลักที่มีอิทธิพล ได้แก่:

- ความแข็งแรงเฉือนของวัสดุ

- มุมคราดและความหนาของวัสดุ

- ความเหนียวและการแข็งตัวจากการทำงาน

- สภาพและระยะห่างของมีด

- ความลึกของชิ้นส่วนหลังและระบบรองรับ

3.0บทบาทของมุมคราดในการเฉือนโลหะ

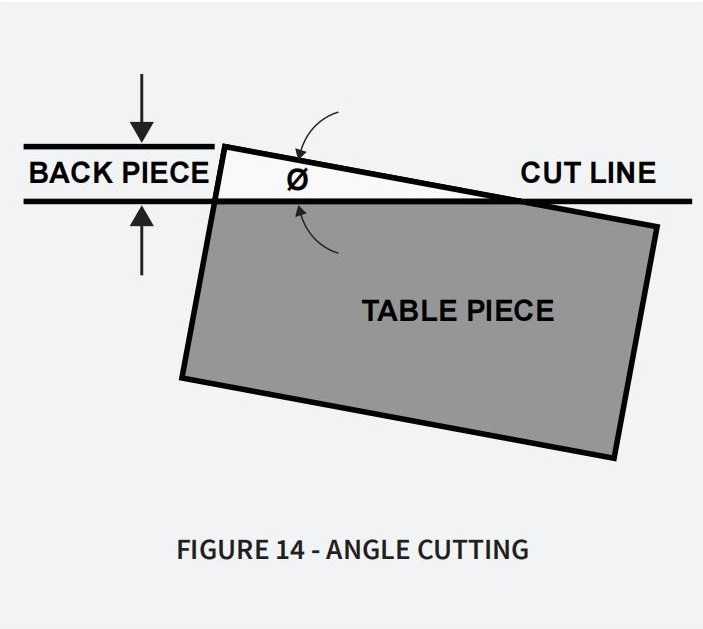

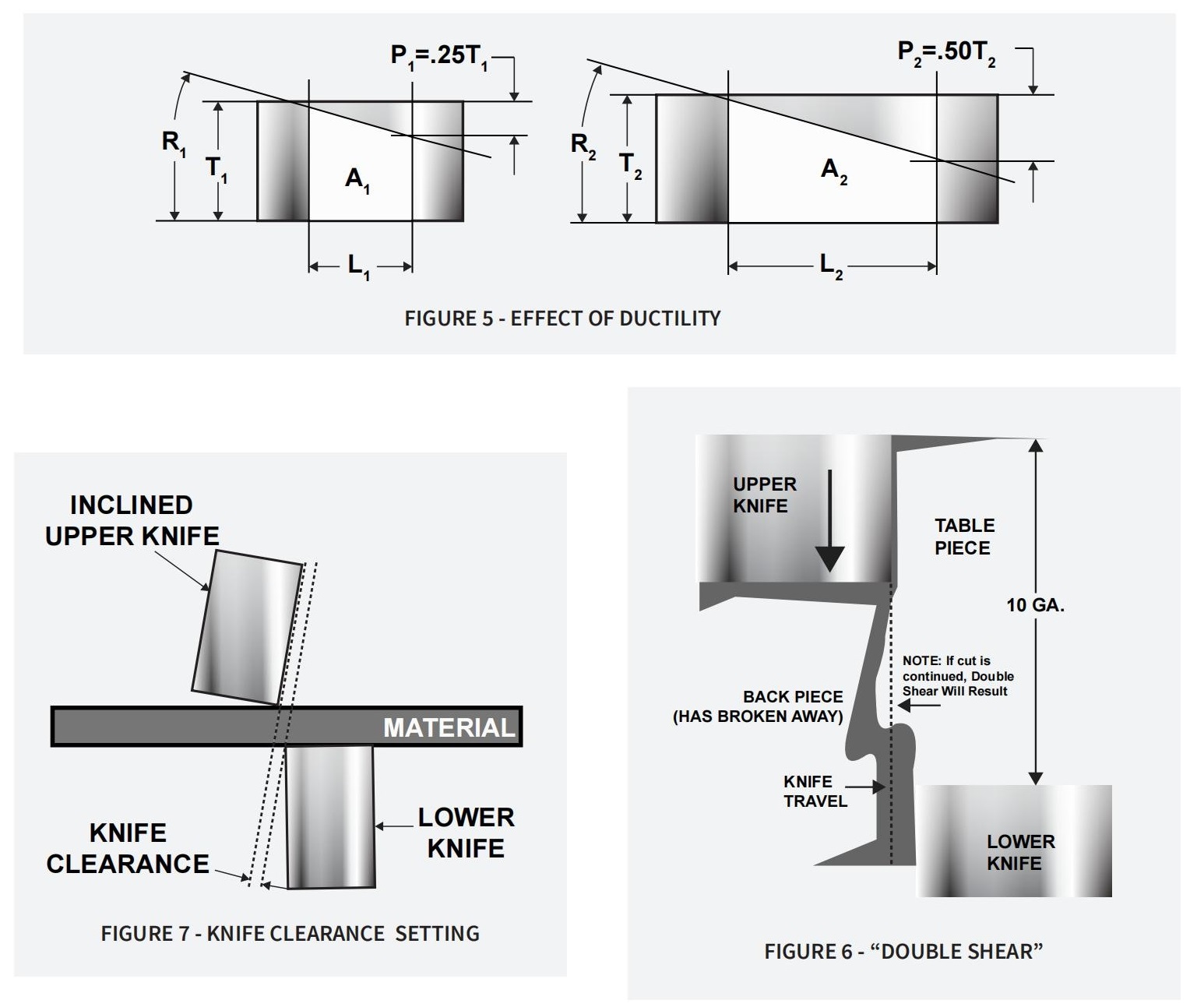

มุมคราด คือความเอียงระหว่างใบมีดบนและใบมีดล่าง ซึ่งส่งผลอย่างมากต่อแรงตัดและพฤติกรรมของวัสดุในระหว่างการตัด:

- เอ คราดที่ใหญ่กว่า มุม ลดแรงที่จำเป็น

- การคราดที่มากเกินไปอาจทำให้ชิ้นส่วนบิดเบี้ยวหรือมีดเคลื่อนที่ได้ยาวขึ้น

3.1มุมคราดในทางปฏิบัติ: การลดแรงและผลกระทบต่อคุณภาพ:

ถ้า R₂ = 2R₁ → ดังนั้น Force₂ = ½ Force₁

แนวทางปฏิบัติที่ดีที่สุด: ใช้มุมคายเศษน้อยที่สุดเพื่อให้ได้คุณภาพการตัดที่ยอมรับได้ โดยไม่เกินขีดจำกัดของเครื่องจักร มุมคายเศษที่สูงกว่าเป็นประโยชน์อย่างยิ่งสำหรับสเตนเลสสตีลและวัสดุที่มีความเหนียวสูง

4.0คุณสมบัติของวัสดุส่งผลต่อประสิทธิภาพการเฉือนอย่างไร

4.1ความแข็งแรงของวัสดุและผลกระทบต่อความสามารถในการเฉือน

วัสดุที่แข็งแกร่งกว่าเหล็กอ่อน (UTS/YS สูงกว่า) ต้องใช้ ความจุที่ลดลง.

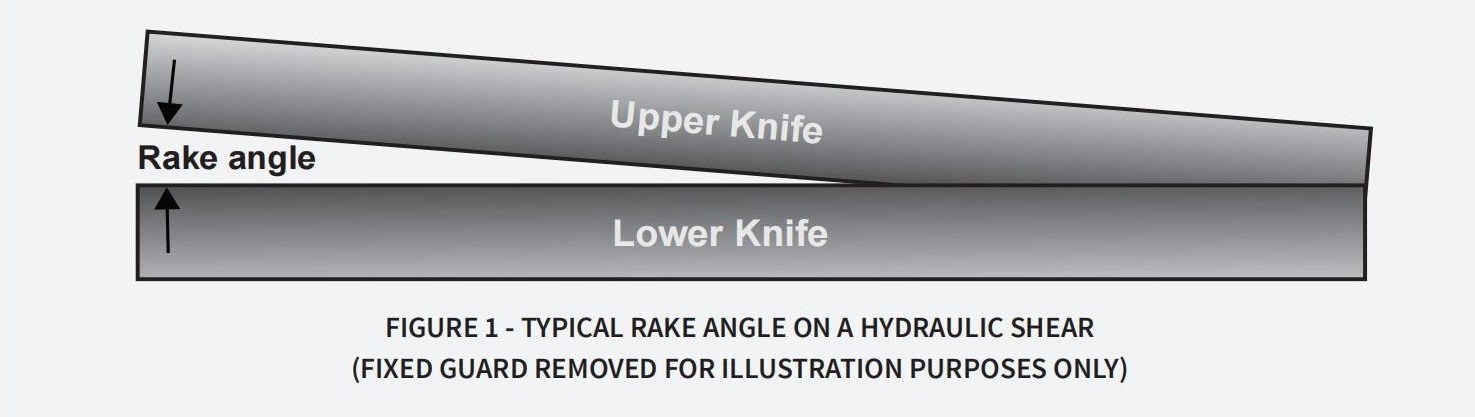

4.2ความเหนียวและการแทรกซึมของมีดในการตัดแผ่นโลหะ

วัสดุที่มีการยืดตัวเกิน 35% จะทำให้ประสิทธิภาพการเฉือนลดลงเนื่องจากมีดเจาะได้ลึกกว่า

ตัวอย่าง ได้แก่:

- เหล็กกล้าคาร์บอน 1006, 1008 และบางครั้ง 1010/1012

- ASTM A283 เกรด A, A285 เกรด A, A570 เกรด 30 (เมื่อการยืดตัวเกิน 35%)

5.0แรงเฉือนและความหนาของโลหะ: มีความสัมพันธ์กันอย่างไร?

แรงเฉือนจะเพิ่มขึ้นเป็นกำลังสองตามความหนา:

แรง ∝ ความหนา²

→ ถ้า T₂ = 2T₁ → Force₂ = 4 × Force₁

6.0ความหนาเฉือนขั้นต่ำตามประเภทเครื่องจักร

ขีดจำกัดขั้นต่ำขึ้นอยู่กับระยะห่างของมีดและความคม ตัวอย่าง:

| แบบอย่าง | วัด | นิ้ว | มม. |

| 375 เอชเอส | 26 จีเอ | 0.018″ | 0.45 |

| 500 เอชเอส | 22 จีเอ | 0.030″ | 0.76 |

| 750 เอชเอส | 20 จีเอ | 0.036″ | 0.91 |

| ซีรีย์ SE | 16 จีเอ | 0.060″ | 1.52 |

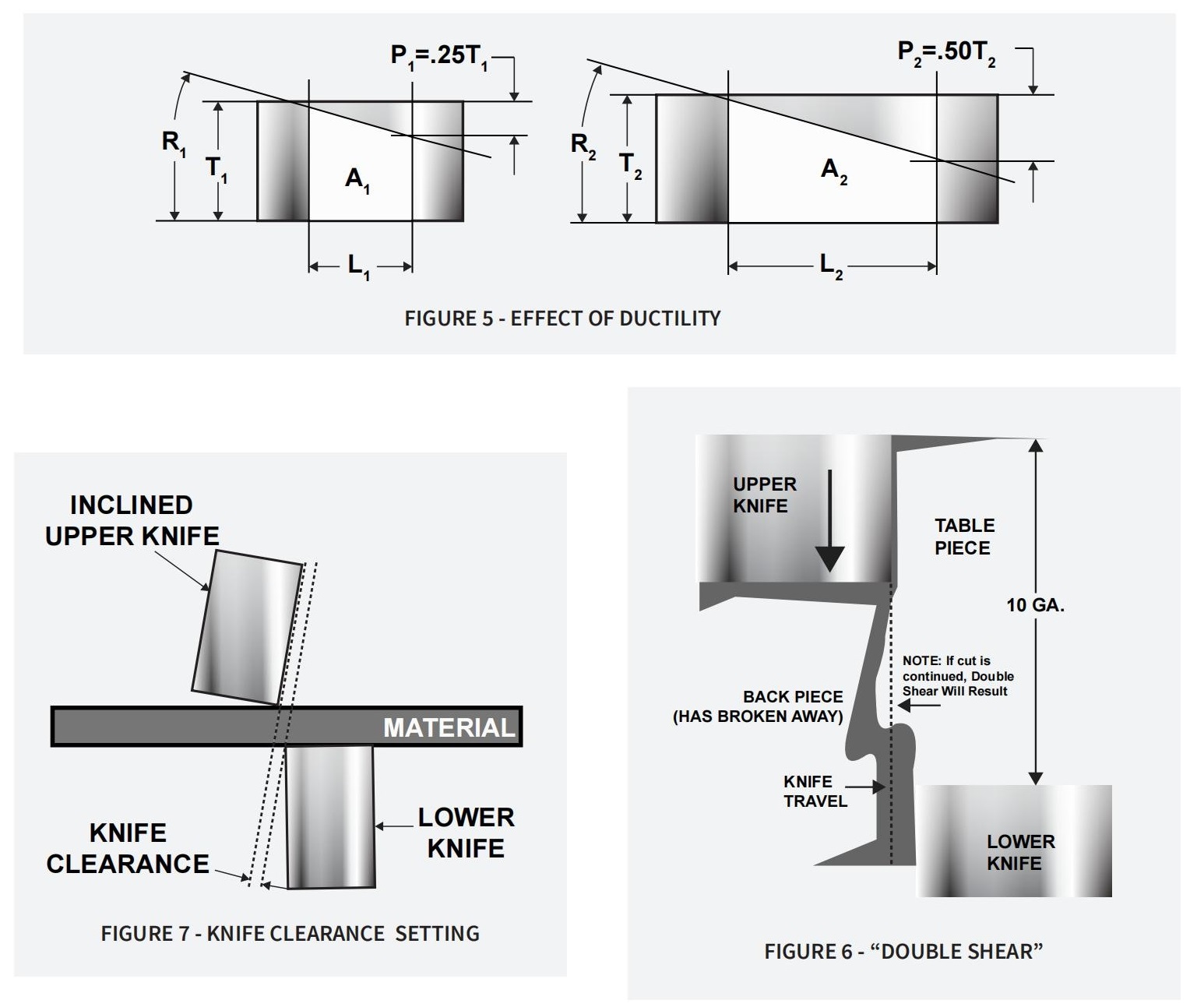

7.0เหตุใดระยะห่างของมีดจึงมีความสำคัญในการตัดแผ่นโลหะ

ระยะห่างของมีดที่เหมาะสมช่วยให้ตัดได้สะอาดและสม่ำเสมอ

- น้อยเกินไป: แรงเฉือนสองชั้น, เสี้ยน, สึกหรอเร็ว

- มากเกินไป: การตัด การพับที่ไม่ถูกต้อง

7.1การตั้งค่าระยะห่างของมีดที่แนะนำตามประเภทการเฉือน:

- กรรไกรตัดโลหะ : 7%ของความหนาของวัสดุ

- กรรไกรตัดไฮดรอลิค: 7–15%ปรับได้โดยใช้แผ่นรองโต๊ะ

สำหรับสแตนเลส ควรรักษาระยะห่างให้น้อยที่สุดเพื่อป้องกันการเกิดเสี้ยนและการแข็งตัวจากการทำงาน

8.0ประเภทของมีดเฉือนและการใช้งาน

การเลือกวัสดุมีดให้สมดุล ความต้านทานการสึกหรอ และ ความต้านทานแรงกระแทก.

| พิมพ์ | ความต้านทานการสึกหรอ | ทนทานต่อแรงกระแทก | การใช้งานที่เหมาะสม |

| เอ | สูงสุด | ต่ำสุด | เหล็กบางอ่อน/สแตนเลส |

| บี | สูง | ต่ำ | สแตนเลสหรืออลูมิเนียมแบบเบา |

| ซี | ปานกลาง | ปานกลาง | การตัดเอนกประสงค์ |

| ดี | ต่ำ | สูง | การใช้งานที่ต้องรับแรงกระแทกสูง |

| อี | ต่ำสุด | สูงสุด | วัสดุที่มีฤทธิ์กัดกร่อน เปราะ หรือแรงกระแทกสูง |

| ส | ปานกลาง | สูงมาก | สแตนเลส อินโคเนล ฮาสเตลลอย โลหะผสมเหนียว |

สำหรับการตัดสแตนเลสบ่อยครั้ง (โดยเฉพาะการใช้งาน >50%) แนะนำให้ใช้ประเภท S

สำหรับสแตนเลสเกจเบา (≤10 GA) ประเภท A อาจเพียงพอ

9.0สิ่งสำคัญในการสวมใส่ การตรวจสอบ และการบำรุงรักษามีด

มีดที่ทื่อหรือชำรุดจะเพิ่มแรงในการตัดและอาจทำให้เครื่องจักรเสียหายได้

9.1ตัวบ่งชี้การสึกหรอของมีดทั่วไป

- การครอบแก้ว

- โซนสว่าง (ระบุการเฉือนสองครั้ง)

- การตกแต่งขอบไม่ดี

9.2ปัจจัยที่ทำให้มีดสึกเร็วขึ้น:

- วัสดุที่ตัดด้วยเปลวไฟหรือชุบแข็ง

- แผ่นลาย (เช่น แผ่นเหยียบ)

- การกวาดล้างที่ไม่เหมาะสม

- วัสดุตัด >300 BHN

9.3ผลกระทบของความลึกของชิ้นส่วนด้านหลังต่อแรงเฉือน:

- หมุนและลับมีดเป็นประจำ

- การสึกหรอของจอภาพบริเวณแขนสี่เหลี่ยม

- หลีกเลี่ยงการตัดแผ่น AR >360 BHN

10.0ทำความเข้าใจเกี่ยวกับการทำให้แข็งในงานเฉือนโลหะ

ความลึกของชิ้นหลังคือระยะห่างจากใบมีดถึงขอบท้ายของวัสดุ:

- ความลึกที่มากขึ้น → แรงที่ต้องการมากขึ้น

- ใช้โต๊ะลมหรือแขนมุมเพื่อรองรับวัสดุที่มีน้ำหนักมากหรือเหนียว

11.0ผลกระทบของการทำให้งานแข็งตัว

วัสดุที่เพิ่มความแข็ง เช่น สเตนเลสสตีลและโลหะผสมนิกเกิล ต้องใช้แรงเฉือนมากขึ้นเนื่องจากความแข็งผิวที่เพิ่มขึ้น ควรใช้มีดที่ทนต่อแรงกระแทกสูงและปรับมุมเอียงที่เหมาะสมเพื่อลดความเสี่ยงนี้

12.0การปฏิบัติที่ควรหลีกเลี่ยง

| ฝึกฝน | เสี่ยง |

| ตัดแต่ง < 0.125″ | เพิ่มภาระ, วัสดุดักจับ |

| ระยะห่างของมีดขนาดใหญ่บนแผ่นบาง | การเช็ดแทนการตัดที่สะอาด |

| การตัดหลายชั้น | คุณภาพการตัดไม่ดี เครื่องจักรรับน้ำหนักมากเกินไป |

| ตัดมุม < 20° | เศษไม้, ความล้มเหลวจากการเฉือน |

13.0ความสามารถในการเฉือนเทียบกับความสามารถในการมีด: มีความแตกต่างกันอย่างไร?

การเข้าใจความแตกต่างนี้จะช่วยป้องกันความล้มเหลวก่อนวัยอันควร:

| พารามิเตอร์ | ปกครอง | ขึ้นอยู่กับ |

| ความสามารถในการเฉือน | เครื่องจักร | ความหนา² × ความแข็งแรงเฉือน × มุมเอียง |

| ความจุของมีด | วัสดุของมีด | ความหนา × ความแข็งแรงเฉือน (ไม่ขึ้นอยู่กับการคราด) |

รุ่นไฮดรอลิกมักจะมีระบบป้องกันการโอเวอร์โหลด อย่างไรก็ตาม การหยุดทำงานจะเพิ่มการสึกหรอของใบมีด

14.0ตารางอ้างอิงความสามารถในการเฉือนโดยทั่วไป (ข้อความคัดลอก)

| เกรด ASTM | ความแข็งแรงแรงดึง (ksi) | ความแข็งแรงในการยืดตัว (ksi) | การยืดตัวขั้นต่ำ (% ใน 2″) | ความหนาของเหล็กอ่อนที่กำหนด | ความจุสูงสุดเทียบเท่า (นิ้ว) |

|---|---|---|---|---|---|

| เอ36 | 58–80 | 36–51 | 23 | 0.188 นิ้ว (ประมาณ 7 GA) | 0.250 / 0.375 / 0.500 / 0.625 / 0.750 |

| A514 | 110–130 | ≥110 | 18 | 0.188 นิ้ว (ประมาณ 7 GA) | 0.281 / 0.375 / 0.500 / 0.625 / 0.750 |

| A572 เกรด 50 | ≥65 | ≥50 | 21 | 0.188 นิ้ว (ประมาณ 5 GA) | 0.344 / 0.438 / 0.562 / 0.688 / 0.875 |

หมายเหตุการใช้งาน:

แผนภูมิแสดงความหนาที่สามารถตัดได้สูงสุดสำหรับเหล็ก ASTM เกรดต่างๆ บนเครื่องตัดโลหะ รวมถึงเครื่องตัดไฮดรอลิก เครื่องตัดกลไก และระบบตัดที่ควบคุมด้วย CNC

“ความจุสูงสุดเทียบเท่า” สะท้อนถึงค่าแรงเฉือนทั่วไปที่ใช้เหล็กอ่อนเป็นวัสดุพื้นฐาน

14.1ตัวอย่าง:

- 250″ A572 เกรด 65→ ต้องมีอัตราเฉือนสำหรับ เหล็กอ่อน 0.375 นิ้ว

- ที-1 (ASTM A514)บน กรรไกรตัด 750 นิ้ว → ความจุสูงสุด: 0.625″

15.0ตารางอ้างอิงความสามารถในการเฉือนเหล็ก

| เกรดเหล็ก | ความแข็งแรงแรงดึง (ksi) | ความแข็งแรงในการยืดตัว (ksi) | การยืดตัวขั้นต่ำ (%) | 12 GA (0.1046 นิ้ว) | 10 GA (0.1345 นิ้ว) | 0.188″ | 0.250″ | 0.281″ | 0.375″ | 0.500″ | 0.625″ | 0.750″ | 1.000″ | 1.250″ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A1008 CS ชนิด A/B/C | เอ็นเอส | 20–40 | 30 | 12 จีเอ | 10 จีเอ | 7 จีเอ | 0.250 | - | - | - | - | - | - | - |

| A1008 ทพ. | เอ็นเอส | 17–29 | 38 | 14 จีเอ | 12 จีเอ | 10 จีเอ | 0.250 | - | - | - | - | - | - | - |

| A1008 SS เกรด 40 | 52 นาที | 40 นาที | 20 | 12 จีเอ | 10 จีเอ | 7 จีเอ | 0.250 | - | - | - | - | - | - | - |

| A1008 HSLAS เกรด 50 คลาส 1 | 65 นาที | 50 นาที | 20 | 13 จีเอ | 11 จีเอ | 8 จีเอ | 5 จีเอ | - | - | - | - | - | - | - |

| A1011 SS เกรด 36 ประเภท 2 | 58–80 | 36–51 | 21 | 12 จีเอ | 10 จีเอ | 7 จีเอ | 0.250 | - | - | - | - | - | - | - |

| A1011 HSLAS เกรด 70 คลาส 1 | 85 นาที | 70 นาที | 14 | 14 จีเอ | 12 จีเอ | 9 จีเอ | 7 จีเอ | - | - | - | - | - | - | - |

| A1011 HSLAS-F เกรด 80 | 90 นาที | 80 นาที | 18 | 14 จีเอ | 12 จีเอ | 10 จีเอ | 7 จีเอ | 0.281 | 0.375 | 0.500 | - | - | - | - |

หมายเหตุ:

ตารางนี้ให้แนวทางทั่วไปสำหรับการประมาณความหนาที่สามารถเฉือนได้โดยอิงตามคุณสมบัติเชิงกลของวัสดุ

ค่าเหล่านี้เป็นค่าปกติและควรได้รับการตรวจสอบเทียบกับความจุและการกำหนดค่าใบมีดเฉพาะของเครื่องตัด

ข้อมูลอ้างอิง GA (เกจ) เป็นเพียงค่าประมาณและอาจแตกต่างกันไปตามมาตรฐาน (เช่น เกจเหล็กของสหรัฐอเมริกา เทียบกับข้อมูลจำเพาะของผู้ผลิต)

ประสิทธิภาพการเฉือนได้รับผลกระทบจากมุมคาย ระยะห่างของใบมีด สภาพของใบมีด และความแข็งของวัสดุ

16.0คุณสมบัติการเฉือนเสริมที่ช่วยเพิ่มความแม่นยำในการตัด

- แผ่นรองโต๊ะแบบยึด เพื่อการปรับระยะห่างของมีดอย่างรวดเร็ว

- ระยะห่างของมีดไฟฟ้า(แบบจำลองอัตโนมัติ)

- แผ่นลม รองรับ สำหรับการจัดการวัสดุขนาดใหญ่หรือยืดหยุ่น

- มุมด้านหลัง รองรับ เพื่อป้องกันการบิดเบี้ยวของวัสดุหนาหรือเหนียว

17.0สรุปสุดท้าย: แนวทางปฏิบัติที่ดีที่สุดสำหรับการโกนอย่างปลอดภัยและมีประสิทธิภาพ

- เริ่มต้นด้วยมุมคราดสูงสุด จากนั้นลดลงตามคุณภาพการตัด

- ควรเลือกประเภทมีดให้ตรงกับวัสดุและความหนาเสมอ

- ตรวจสอบการสึกหรอ รักษาระยะห่าง และหมุนมีดเป็นประจำ

- อย่าให้เกินขีดจำกัดความสามารถในการเฉือนหรือมีดที่กำหนด

โดยการนำหลักการเหล่านี้มาใช้และเข้าใจหลักฟิสิกส์เบื้องหลังการเฉือน ผู้ปฏิบัติงานสามารถรับประกันความปลอดภัย ความแม่นยำ และประสิทธิภาพการทำงานที่ยาวนานของอุปกรณ์ตัดของตนได้