- 1.0การรีดเกลียวคืออะไร?

- 2.0การรีดกับการตัด: การเปรียบเทียบที่ชัดเจน

- 3.0ข้อดีของการรีดเกลียวมากกว่าการตัด

- 4.0ข้อควรพิจารณาเกี่ยวกับวัสดุ: ดัชนีความสามารถในการขึ้นรูป

- 5.0แนวทางการออกแบบสำหรับเกลียวม้วน

- 6.0เครื่องมือรีดเกลียว

- 7.0พารามิเตอร์การทำงาน: ความเร็วและฟีด

- 8.0การตรวจสอบและการวัดเกลียว

- 9.0บทสรุป

- 10.0คำถามที่พบบ่อย: ปัญหาทั่วไปในการเธรดโรลลิ่ง

ในโลกของการตัดเฉือนที่มีความแม่นยำนั้น เกลียวมีอยู่ทุกที่ ไม่ว่าจะเป็นตัวยึดในอวกาศไปจนถึงส่วนประกอบยานยนต์ จากชิ้นส่วนปลูกถ่ายทางการแพทย์ไปจนถึงฮาร์ดแวร์ในอุตสาหกรรม

โดยทั่วไปแล้ว เกลียวจะถูกผลิตขึ้นโดยการตัด ซึ่งก็คือการกำจัดวัสดุออกด้วยต๊าป ดาย หรือเครื่องมือปลายเดี่ยว แม้ว่าการตัดจะมีประสิทธิภาพ แต่ก็มีข้อจำกัดบางประการ เช่น ความเร็วในการผลิตที่ช้าลง เกลียวที่อ่อนกว่า และต้นทุนที่สูงขึ้นในการผลิตขนาดใหญ่

อย่างไรก็ตาม มีทางเลือกอื่นที่เร็วกว่า แข็งแกร่งกว่า และประหยัดกว่า: การรีดด้าย.

การรีดเกลียวเป็น กระบวนการขึ้นรูปเย็นไม่ใช่การตัด แทนที่จะเอาโลหะออก ให้ใช้การรีดเกลียว แทนที่และปฏิรูปวัสดุ ภายใต้แรงกดดัน สร้างเส้นด้ายที่มีความแข็งแรง ความแม่นยำ และคุณภาพพื้นผิวที่โดดเด่น

1.0การรีดเกลียวคืออะไร?

การรีดเกลียวเป็น กระบวนการขึ้นรูปเย็น ซึ่งชิ้นงานทรงกระบอกจะถูกกดระหว่างแม่พิมพ์ที่แข็งตัวแล้ว เพื่อเปลี่ยนรูปวัสดุให้เป็นรูปทรงเกลียว ซึ่งแตกต่างจากการตัดซึ่งตัดโครงสร้างเกรนของวัสดุ การรีด รักษาและปรับทิศทางการไหลของเมล็ดพืชใหม่ ในทิศทางของเกลียวทำให้ชิ้นส่วนมีความแข็งแรงและทนทานต่อความเมื่อยล้ามากขึ้น

ลักษณะสำคัญของการรีดเกลียว:

- ไม่ใช่กระบวนการลบ— ไม่มีการผลิตชิป

- ผลการแข็งตัวของความเครียด— วัสดุจะแข็งขึ้นและแข็งแรงขึ้น

- พื้นผิวที่เสร็จสิ้นเหนือระดับ— เนื่องจากการขัดแม่พิมพ์ในระหว่างการรีด

- ความแม่นยำสูง— รูปแบบและมิติที่สอดคล้องกัน

2.0การรีดกับการตัด: การเปรียบเทียบที่ชัดเจน

ความแตกต่างระหว่างเกลียวตัดและเกลียวรีดมีความสำคัญอย่างยิ่ง โดยส่งผลต่อความแข็งแรง ความเรียบเนียน ประสิทธิภาพ และต้นทุนโดยรวม ตารางด้านล่างนี้เน้นความแตกต่างที่สำคัญ:

| ลักษณะ / ลักษณะพิเศษ | การตัดด้าย | การรีดด้าย |

| ประเภทกระบวนการ | การกำจัดวัสดุ (การตัด) | การขึ้นรูปเย็น (การแทนที่) |

| ความแข็งแกร่ง | เส้นฐาน | แข็งแกร่งขึ้นถึง 30% เนื่องมาจากการทำงานที่แข็งตัว |

| ผิวสำเร็จ | หยาบกว่าอาจต้องมีการตกแต่งเพิ่มเติม | งานตกแต่งเรียบเนียน ต่อเนื่อง คุณภาพสูง |

| ความแม่นยำ / โปรไฟล์ | ขึ้นอยู่กับความคมของเครื่องมือและทักษะของผู้ปฏิบัติงาน | ความสามารถในการทำซ้ำสูง โปรไฟล์ที่แม่นยำ |

| ขยะวัสดุ | สร้างชิป | ของเสียเหลือทิ้งน้อยที่สุดหรือไม่มีเลย |

| ความเร็วในการผลิต | ปานกลาง | กระบวนการที่รวดเร็วและต่อเนื่อง |

| อายุการใช้งานของเครื่องมือ | สั้นถึงปานกลาง การสึกหรอของเครื่องมือจากการตัด | นานขึ้นตามความแข็งของวัสดุ |

| ระยะเวลาดำเนินการ | ยาวขึ้นเนื่องจากการตัดแบบขั้นบันได | สั้นลง การดำเนินการรองน้อยลง |

| วัสดุที่เหมาะสม | โลหะส่วนใหญ่ทนทานต่อโลหะอ่อน | ควรใช้โลหะที่อ่อนกว่า โลหะที่แข็งกว่าก็เป็นไปได้ แต่อายุการใช้งานของแม่พิมพ์จะสั้นลง |

| ปัญหาทั่วไป | เสี้ยน รอยเครื่องมือ รอยแตกร้าวเล็กๆ | เศษไม้ สันไม้ถลอก ปัญหาระดับเสียง/เกลียว |

จากการเปรียบเทียบนี้จะเห็นชัดว่า การรีดเกลียวมีข้อได้เปรียบที่สำคัญในด้านความแข็งแกร่ง คุณภาพพื้นผิว และประสิทธิภาพทำให้เป็นตัวเลือกที่ต้องการสำหรับการผลิตปริมาณมากหรือการใช้งานที่ต้องการเกลียวที่ทนทาน

3.0ข้อดีของการรีดเกลียวมากกว่าการตัด

ทำไมต้องเลือกแบบโรลลิ่งแทนแบบตัด? ประโยชน์มีมากมาย:

- ต้นทุนต่ำกว่า

การสูญเสียวัสดุที่ลดลงและเครื่องมือมีอายุการใช้งานที่ยาวนานขึ้นส่งผลให้ต้นทุนการผลิตลดลงโดยตรง - ประสิทธิภาพที่สูงขึ้น

การรีดจะเร็วกว่าการตัดอย่างเห็นได้ชัด โดยเฉพาะอย่างยิ่งสำหรับการผลิตปริมาณมาก - เส้นด้ายที่แข็งแกร่งยิ่งขึ้น

เส้นด้ายที่ม้วนสามารถแสดงได้ถึง 30–40% มีความแข็งแรงแรงดึงและความล้าที่มากขึ้น ชีวิต เมื่อเทียบกับการตัดด้าย - พื้นผิวสำเร็จที่ดีขึ้น

การกลิ้งจะทำให้วัสดุขัดเงา ทำให้เกิดพื้นผิวที่เรียบและแข็งแรงขึ้น - ความแม่นยำที่ได้รับการปรับปรุง

เกลียวที่รีดจะรักษาความคลาดเคลื่อนที่เข้มงวดยิ่งขึ้นและโปรไฟล์ที่สม่ำเสมอในชุดการผลิตขนาดใหญ่

4.0ข้อควรพิจารณาเกี่ยวกับวัสดุ: ดัชนีความสามารถในการขึ้นรูป

วัสดุแต่ละชนิดไม่ตอบสนองต่อการกลิ้งในลักษณะเดียวกัน ดัชนีความสามารถในการขึ้นรูป ใช้เพื่อประเมินความเหมาะสมของวัสดุสำหรับการรีดเกลียว โดยทั่วไป:

- วัสดุที่อ่อนนุ่มกว่าจะกลิ้งได้ง่ายกว่า แต่ผลลัพธ์ที่ได้อาจออกมาเป็นพื้นผิวที่เรียบปานกลาง

- วัสดุที่แข็งกว่าจะลดอายุการใช้งานของแม่พิมพ์ แต่บ่อยครั้งก็ทำให้ได้พื้นผิวที่เรียบเนียนกว่า

พฤติกรรมของวัสดุทั่วไปในการรีดเกลียว

| วัสดุ | ความแข็ง | พื้นผิวเกลียว | ชีวิตตาย |

| ทองเหลือง (345, 360) | < บาท 75 | ดี / แย่ | กลาง–สูง |

| อะลูมิเนียม (2024-T4, 6061-T6) | < บาท 120 | ดีเยี่ยม / ดี | สูง |

| สแตนเลส (302, 440) | < Rc 32 | ยอดเยี่ยม | ปานกลาง–ต่ำ |

| เหล็ก (1018, 12L14) | < Rc 24 | ดีเยี่ยม / พอใช้ | ปานกลาง |

ผลกระทบจากธาตุ:

- กำมะถันใน เหล็ก และ บิสมัทในอะลูมิเนียม อาจเกิดรอยตำหนิคล้ายสะเก็ดที่ทำให้คุณภาพพื้นผิวลดลง

- ธาตุต่างๆ เช่น กำมะถัน ตะกั่ว และบิสมัท ช่วยในการตัดเฉือน (การตัด) แต่จะขัดขวางการขึ้นรูปเย็น (การรีด)

ข้อสรุป: การเลือกวัสดุที่เหมาะสมหรือการสร้างสมดุลระหว่างความสามารถในการตัดเฉือนและการขึ้นรูปถือเป็นสิ่งสำคัญ

5.0แนวทางการออกแบบสำหรับเกลียวม้วน

การออกแบบช่องว่างและคุณสมบัติที่เหมาะสมช่วยให้การกลิ้งประสบความสำเร็จ:

เส้นผ่านศูนย์กลางว่าง

เส้นผ่านศูนย์กลางช่องว่างที่แนะนำ ≈ : เส้นผ่านศูนย์กลางพิทช์สูงสุด – 0.002″

อัตราส่วนการปรับ: การเปลี่ยนแปลงช่องว่างทุกๆ 0.001 นิ้ว จะทำให้เส้นผ่านศูนย์กลางหลักเปลี่ยนแปลงไป ~0.003 นิ้ว

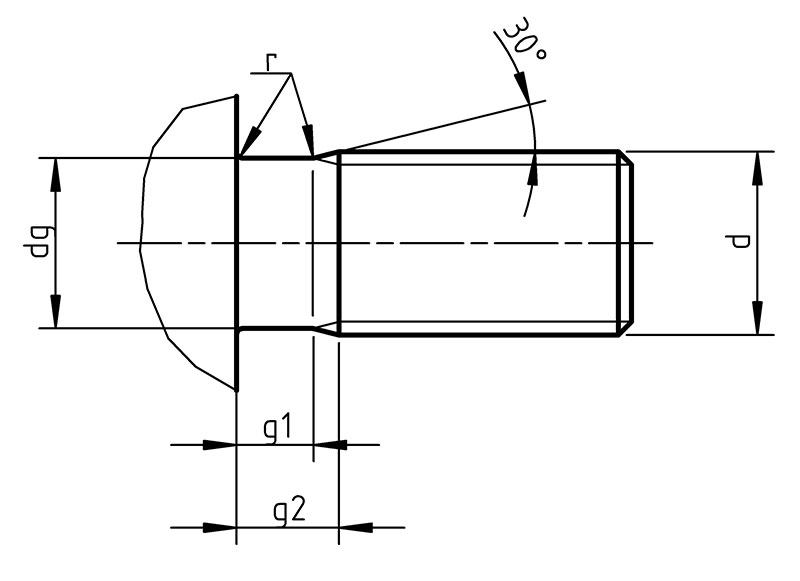

มุมเฉียง

โดยทั่วไป: 30° (จะเกิดขึ้นประมาณ 45° หลังจากการกลิ้ง)

สำหรับวัสดุที่แข็งกว่า: ใช้ 25°–28° เพื่อยืดอายุการใช้งานแม่พิมพ์

ระยะห่างระหว่างไหล่

รักษาระยะห่างระหว่างจุดเริ่มต้นเกลียวและไหล่ให้คงที่ ≥ 1.25–1.5 ×

ความยาวเส้นด้ายเทียบกับความยาวม้วน

สูตร : หน้างานรีด = (2.5 × ระยะพิทช์) + ความยาวเกลียว

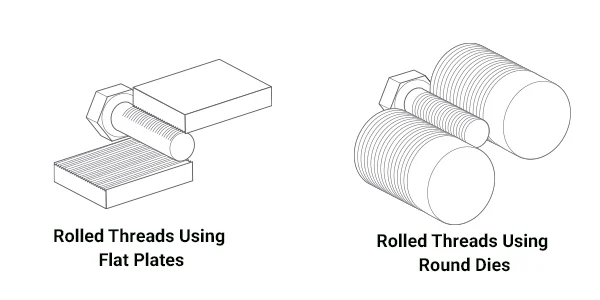

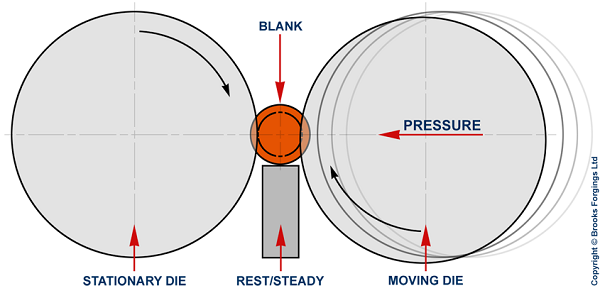

6.0เครื่องมือรีดเกลียว

โรลส์

- มีหลายสไตล์ให้เลือกสำหรับการวางแนวชิ้นส่วนที่แตกต่างกัน

- วัสดุ การอบชุบด้วยความร้อน และการเคลือบ ส่งผลต่อประสิทธิภาพและอายุการใช้งานของเครื่องมือ

- การ "เริ่มต้น" มากขึ้นช่วยให้ RPM สูงขึ้นและเครื่องมือมีอายุการใช้งานยาวนานขึ้น

อุปกรณ์โกนหนวด

- ให้การปรับแต่งที่ง่ายดาย ความสามารถในการทำซ้ำ และความแข็งแกร่ง

- สามารถออกแบบได้หลากหลายขนาดชิ้นส่วนและประเภทการรองรับ

สิ่งที่แนบมา

- บีบเรเดียล— หนีบและหมุนอย่างรวดเร็วในแนวรัศมี

- การรีดปลายแกน— เหมาะสำหรับด้ายที่ยาวกว่าความกว้างม้วน

- เส้นสัมผัส— เร็วสำหรับปริมาณสูง แต่ทำให้เกิดแรงด้านข้าง

- การถ่ายโอนแบบหมุนตามแนวแกน— ช่วยให้รีดเกลียวติดกับไหล่ได้

7.0พารามิเตอร์การทำงาน: ความเร็วและฟีด

การรีดเกลียวมักจะเป็น การดำเนินการที่เร็วที่สุดในห่วงโซ่กระบวนการ.

- แนวทางทั่วไป: รอบต่อนาทีของชิ้นงาน ≈ 300 × เริ่มม้วน

- ความเร็วในการรีดที่สูงขึ้นมักจะช่วยปรับปรุงพื้นผิวให้สวยงามยิ่งขึ้น

- การหล่อลื่นที่เหมาะสมเป็นสิ่งสำคัญในการลดแรงเสียดทานและยืดอายุการใช้งานแม่พิมพ์

8.0การตรวจสอบและการวัดเกลียว

การตรวจสอบช่วยให้มั่นใจว่าเกลียวที่รีดแล้วตรงตามข้อกำหนดการใช้งาน วิธีการทั่วไป ได้แก่:

- เกจวัดแบบวงแหวน Go/No-Go— เรียบง่ายและใช้กันอย่างแพร่หลาย

- ไมโครมิเตอร์แบบเกลียว / วิธีสามสาย— การวัดเส้นผ่านศูนย์กลางสนามที่แม่นยำ

- เกจวัดไตรโรล (Johnson Gage)— เพื่อประเมินความเหมาะสมในการใช้งาน

- เกจวัดแบบฟังก์ชันและแบบแบ่งส่วน— เพื่อประเมินรูปร่างเกลียวและมุมข้าง

- เกจวัด NPT / NPTF— สำหรับเกลียวท่อเรียว

ขนาดที่สำคัญที่ต้องตรวจสอบ:

- เส้นผ่านศูนย์กลางช่องว่าง

- เส้นผ่านศูนย์กลางสนาม

- เส้นผ่านศูนย์กลางหลัก

สำหรับเกลียวท่อ เกจวัด L1/L2 และ เกจวัดเซ็กสแตนท์ ใช้เพื่อให้มั่นใจถึงความสามารถในการปิดผนึกและรูปร่างเกลียวที่ถูกต้อง

9.0บทสรุป

การรีดเกลียวเป็นทางเลือกที่ดีกว่าการตัด — มันคือ กระบวนการผลิตที่เหนือกว่า เพื่อผลิตเส้นด้ายคุณภาพสูง การรีดเกลียวด้วยการขึ้นรูปเย็นช่วยให้:

- ความแข็งแกร่งที่สูงขึ้น

- ต้นทุนต่ำกว่า

- ประสิทธิภาพที่มากขึ้น

- ความแม่นยำและพื้นผิวที่เหนือชั้น

- เมื่อใช้ร่วมกับวัสดุ การออกแบบ เครื่องมือ พารามิเตอร์การทำงาน และแนวทางการตรวจสอบที่เหมาะสม การรีดเกลียวจะช่วยเพิ่มประสิทธิภาพของผลิตภัณฑ์และผลผลิตทางการผลิตได้อย่างมาก

สำหรับอุตสาหกรรมที่ ความแข็งแกร่ง ความแม่นยำ และประสิทธิภาพด้านต้นทุนเป็นสิ่งสำคัญที่สุดการรีดเกลียวกำลังได้รับความนิยมอย่างรวดเร็ว มาตรฐานใหม่ในการผลิตเกลียว.

10.0คำถามที่พบบ่อย: ปัญหาทั่วไปในการเธรดโรลลิ่ง

ทำไมฉันถึงเห็นเศษหรือสะเก็ดในเส้นด้ายที่ม้วน?

สิ่งนี้มักเกิดขึ้นเมื่อวัสดุเปล่ามีสารเติมแต่งที่ไม่พึงประสงค์ (เช่น กำมะถัน บิสมัท หรือตะกั่ว) หรือเมื่อการเตรียมพื้นผิวไม่ดี สิ่งเจือปนเหล่านี้อาจช่วยในการกลึง แต่ขัดขวางการขึ้นรูปเย็น ทำให้เกิดสะเก็ดในระหว่างการรีด

อะไรเป็นสาเหตุของการเกิดระดับเสียงหรือระยะนำที่ไม่ถูกต้องในเธรด?

ระยะพิทช์/ลีดที่ไม่ถูกต้องมักเกิดจากลูกกลิ้งที่จัดวางไม่ถูกต้อง พารามิเตอร์การตั้งค่าที่ไม่ถูกต้อง หรือการสึกหรอของเครื่องมือ นอกจากนี้ยังอาจเกิดจากอัตราป้อนที่ไม่ถูกต้องเมื่อเทียบกับการออกแบบลูกกลิ้งอีกด้วย

เหตุใดเกลียวที่ฉันม้วนจึงมีมุมเกลียวไม่ตรงกัน

มุมเกลียวที่ไม่ตรงกันโดยทั่วไปจะบ่งชี้ถึงรูปทรงของม้วนที่ไม่ถูกต้อง การเลือกม้วนที่ไม่เหมาะสม หรือข้อผิดพลาดในการตั้งค่าของอุปกรณ์ม้วน

เหตุใดผลการหมุนเวียนจึงไม่สอดคล้องกันระหว่างส่วนหรือชุด?

ความแข็งของวัสดุ คุณภาพการหล่อลื่น หรือความเสถียรของเครื่องจักรที่เปลี่ยนแปลงไป อาจนำไปสู่สภาวะการรีดที่ไม่สม่ำเสมอ การรักษาพารามิเตอร์กระบวนการที่ควบคุมได้จึงเป็นสิ่งสำคัญ

ฉันสามารถกลิ้งเกลียวบนชิ้นงานกลวง รูปิด หรือชิ้นงานที่ไม่กลมได้หรือไม่

ชิ้นงานเปล่าเหล่านี้สร้างความท้าทายอย่างมาก วัสดุที่ไม่กลมหรือไม่สม่ำเสมอทำให้เกลียวไม่เรียบ ส่งผลให้เกลียวไม่แข็งแรง บิดเบี้ยว หรือไม่สมบูรณ์

เหตุใดกระทู้ของฉันจึงถูกกรอกไว้ตรงกลางแต่ไม่กรอกที่ปลายกระทู้?

สิ่งนี้เกิดขึ้นเมื่อมุมเอียงเอียงไม่เพียงพอ เส้นผ่านศูนย์กลางของช่องว่างไม่ถูกต้อง หรือการเจาะม้วนไม่ได้รับการปรับอย่างเหมาะสมที่จุดเข้าและออกของเกลียว

อะไรเป็นสาเหตุที่ทำให้พื้นผิวของเกลียวรีดมีสภาพไม่ดี?

การเคลือบผิวที่หยาบหรือด้านมักบ่งชี้ถึงการหล่อลื่นที่ไม่เพียงพอ ลูกรีดเกลียวที่สึกหรอ หรือความเร็วในการรีดที่ตั้งไว้ต่ำเกินไป

ทำไมรูปแบบกระทู้ของฉันถึงผิดเพี้ยน?

รูปทรงเกลียวที่ไม่ดี (ขอบข้างโค้งมน รูปร่างสันเกลียวไม่ถูกต้อง) มักเกิดจากขนาดชิ้นงานที่ไม่ถูกต้อง ความแข็งของวัสดุที่มากเกินไป หรือการสึกหรอของลูกกลิ้ง การเตรียมชิ้นงานให้ถูกต้องและใช้ลูกกลิ้งที่คมจะช่วยหลีกเลี่ยงปัญหานี้ได้

ทำไมยอดด้ายของฉันถึงไม่ครบสมบูรณ์?

สันที่ไม่สมบูรณ์มักเกิดจากชิ้นงานขนาดเล็กเกินไป การเจาะทะลุของลูกกลิ้งไม่เพียงพอ หรือแรงกดในการรีดไม่เพียงพอ การปรับเส้นผ่านศูนย์กลางของชิ้นงานและการตั้งค่าเครื่องมือที่ถูกต้องสามารถแก้ไขปัญหานี้ได้

อะไรเป็นสาเหตุที่ทำให้ยอดด้ายสึกหรอ?

สันล้อที่ถลอกหรือเป็นรอยขีดข่วนเป็นสัญญาณของการจัดตำแหน่งที่ไม่ถูกต้อง การขาดการหล่อลื่น หรือแรงกดที่มากเกินไป การจัดตำแหน่งและการหล่อลื่นที่ถูกต้องเป็นสิ่งสำคัญเพื่อหลีกเลี่ยงข้อบกพร่องนี้

อ้างอิง

brooksforgings.co.uk/processes/thread-rolling

www.fasteners.eu/tech-info/ISO/4755/

www.earnestmachine.co.uk/ความแตกต่างระหว่างด้ายตัดและด้ายม้วน/

www.uccomponents.com/ด้ายแบบม้วนหรือแบบตัดที่ยึดติดซึ่งดีกว่าสำหรับการใช้งานของคุณ/