- 1.0การขึ้นรูปโรลคืออะไร?

- 2.0เครื่องขึ้นรูปม้วนคืออะไร?

- 3.0ขั้นตอนการทำงานของเครื่องขึ้นรูปม้วน

- 3.1ขั้นตอนก่อนการประมวลผล

- 3.2กระบวนการการขึ้นรูป

- 3.3การดำเนินการรอง (การประมวลผลหลังการขึ้นรูป)

- 3.4การระบายความร้อนและการปรับแม่พิมพ์

- 3.5การเปรียบเทียบระหว่างการตัดก่อนและหลังการตัด

- 3.6การแก้ไขและปรับแต่งข้อบกพร่อง

- 3.7โปรโตคอลด้านความปลอดภัยและการปฏิบัติการ

- 3.8ระบบแม่พิมพ์รีดขึ้นรูป: เครื่องมือแบบแพ

- 3.9เวิร์กโฟลว์สายการผลิตแบบม้วนที่สมบูรณ์

- 4.0ส่วนประกอบหลักของเครื่องขึ้นรูปม้วน

- 5.0การติดตั้งและการใช้งานเครื่องขึ้นรูปม้วน

- 6.0ข้อควรพิจารณาด้านความปลอดภัยในการดำเนินการขึ้นรูปม้วน

- 7.0ประเภททั่วไปของเครื่องขึ้นรูปม้วน (ตามการใช้งานและประเภทผลิตภัณฑ์)

- 8.0เหตุใดจึงควรเลือกการขึ้นรูปม้วน?

- 9.0ข้อดีของการขึ้นรูปด้วยเครื่องรีด

- 10.0การประยุกต์ใช้งานของเครื่องขึ้นรูปม้วน

1.0การขึ้นรูปโรลคืออะไร?

การขึ้นรูปม้วน—เรียกอีกอย่างว่าการขึ้นรูปด้วยลูกกลิ้งหรือการขึ้นรูปด้วยลูกกลิ้ง— คือกระบวนการดัดต่อเนื่องที่ใช้ในการขึ้นรูปแผ่นโลหะยาว (โดยทั่วไปทำจากม้วนเหล็ก) ให้เป็นรูปร่างหน้าตัดตามต้องการ

แถบโลหะจะผ่านลูกกลิ้งที่วางตำแหน่งอย่างแม่นยำหลายชุด โดยแต่ละลูกกลิ้งจะค่อยๆ ดัดโค้งทีละน้อยจนกว่าจะได้รูปร่างสุดท้าย วิธีนี้เหมาะอย่างยิ่งสำหรับการผลิตโปรไฟล์ที่ยาวและสม่ำเสมอในปริมาณมาก

ข้อได้เปรียบหลักของผลิตภัณฑ์ขึ้นรูปม้วน:

- น้ำหนักเบา: เมื่อเทียบกับรูปร่างที่คล้ายกันที่ผลิตโดยการอัดรีด ชิ้นส่วนที่ขึ้นรูปด้วยรีดมักจะมีน้ำหนักเบากว่าและใช้ส่วนผนังที่บางกว่า

- ความแข็งแรงสูง: กระบวนการขึ้นรูปเย็นทำให้เกิดการแข็งตัวจากการทำงาน ซึ่งจะช่วยเพิ่มความแข็งแรงของวัสดุได้อย่างมาก

- ประสิทธิภาพการผลิตสูง: กระบวนการนี้เป็นแบบต่อเนื่องและอัตโนมัติ ช่วยให้ความเร็วในการผลิตสูงขึ้นและใช้พลังงานน้อยลง

- การเคลือบผิวที่ง่าย: วัสดุสามารถเคลือบไว้ล่วงหน้าได้ (เช่น ทาสีหรือชุบสังกะสี) ก่อนการขึ้นรูป จึงไม่จำเป็นต้องทำการตกแต่งพื้นผิวรอง

โดยสรุป: การขึ้นรูปม้วนช่วยให้ผลิตได้รวดเร็ว มีเสถียรภาพ และยืดหยุ่นผ่านกระบวนการต่อเนื่องอัตโนมัติเต็มรูปแบบ จึงเหมาะอย่างยิ่งสำหรับการผลิตโปรไฟล์โลหะที่สม่ำเสมอในระดับขนาดใหญ่

2.0เครื่องขึ้นรูปม้วนคืออะไร?

2.1บทนำเกี่ยวกับเครื่องขึ้นรูปม้วน:

เครื่องขึ้นรูปโลหะเป็นอุปกรณ์ขึ้นรูปโลหะชิ้นสำคัญที่ใช้กันอย่างแพร่หลายในการผลิตผลิตภัณฑ์อุตสาหกรรมและสินค้าทั่วไป ช่วยให้ผลิตส่วนประกอบต่างๆ เช่น ประตูโรงรถ แผงรถยนต์ ได้อย่างมีประสิทธิภาพ แผ่นหลังคาโลหะ, กระเบื้อง, สันหลังคา, แผงผนัง, ฝาผนัง, แปเหล็ก,วงกบประตู และราวบันได

2.2คำจำกัดความและหลักการทำงานพื้นฐาน:

เครื่องขึ้นรูปม้วนจะขึ้นรูปแผ่นโลหะแบนหรือม้วนเป็นชิ้นส่วนต่อเนื่องที่มีหน้าตัดสม่ำเสมอ กระบวนการนี้เกี่ยวข้องกับการป้อนวัสดุผ่านแท่นม้วนตามลำดับ โดยแต่ละแท่นจะดัดวัสดุให้โค้งงอเข้าใกล้โปรไฟล์ที่ต้องการมากขึ้น โลหะจะมีรูปร่างถาวรผ่านการเสียรูปพลาสติก หลังจากขึ้นรูปแล้ว ชิ้นส่วนจะถูกตัดตามความยาวที่กำหนดและวางซ้อนกันเพื่อบรรจุภัณฑ์ การออกแบบแท่นม้วนแต่ละแท่นจะกำหนดโปรไฟล์สุดท้าย ซึ่งทำให้มั่นใจได้ว่ามีความแม่นยำสูงและมีเรขาคณิตที่ซับซ้อน

2.3ภาพรวมของกระบวนการขึ้นรูปม้วนและการใช้งาน:

เครื่องรีดขึ้นรูปจะทำการดัดแผ่นโลหะแบบเย็นอย่างต่อเนื่องที่อุณหภูมิห้อง ทำให้ได้ชิ้นส่วนยาวที่มีหน้าตัดที่สม่ำเสมอ หลักการสำคัญคือการขึ้นรูปทีละน้อยผ่านชุดเครื่องรีดขึ้นรูป ซึ่งแต่ละชุดจะดัดให้โค้งงอได้มากกว่าชุดก่อนหน้าเล็กน้อย การขึ้นรูปแบบค่อยเป็นค่อยไปนี้ช่วยให้ได้โปรไฟล์ที่แม่นยำในขณะที่ยังคงความสมบูรณ์ของหน้าตัดและลดการเสียรูปหรือความเข้มข้นของความเค้นให้น้อยที่สุด

เครื่องขึ้นรูปม้วนสามารถผลิตโปรไฟล์โลหะได้หลากหลายประเภท เช่น แปเหล็กรูปตัว C และ U ช่อง มุม และท่อ ด้วยความแม่นยำสูง เทคโนโลยีนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น ยานยนต์ ก่อสร้าง อวกาศ และการผลิตเครื่องใช้ในบ้าน

เครื่องขึ้นรูปโลหะแบบม้วนซึ่งมีชื่อเสียงในด้านประสิทธิภาพ ความแม่นยำ และความคุ้มทุน ได้กลายมาเป็นโซลูชันที่ได้รับความนิยมสำหรับการผลิตโลหะที่มีรูปร่างซับซ้อนและมีคุณภาพสูง เครื่องขึ้นรูปโลหะแบบม้วนเหล่านี้ช่วยลดขั้นตอนการผลิต ลดของเสียจากวัสดุ และตอบสนองความต้องการของมาตรฐานการทำงานโลหะสมัยใหม่

2.4วิวัฒนาการของเทคโนโลยีการขึ้นรูปม้วน:

- พัฒนาการทางประวัติศาสตร์:

ต้นกำเนิดของการขึ้นรูปด้วยลูกกลิ้งย้อนกลับไปในสมัยโบราณ เมื่อช่างฝีมือขึ้นรูปโลหะด้วยมือ การใช้เครื่องขึ้นรูปด้วยลูกกลิ้งในอุตสาหกรรมครั้งแรกเกิดขึ้นในช่วงการปฏิวัติอุตสาหกรรมในศตวรรษที่ 18 โดยส่วนใหญ่ใช้สำหรับผลิตหลังคาโลหะ ด้วยความก้าวหน้าอย่างต่อเนื่อง การออกแบบและการทำงานของเครื่องจักรได้รับการปรับปรุงอย่างมีนัยสำคัญ ทำให้ทั้งผลผลิตและความแม่นยำดีขึ้น - ความก้าวหน้าสมัยใหม่ในการขึ้นรูปม้วนและวัสดุ:

เทคโนโลยีการขึ้นรูปโลหะในปัจจุบันใช้ประโยชน์จากการออกแบบด้วยความช่วยเหลือของคอมพิวเตอร์ (CAD) และการผลิต (CAM) เพื่อเพิ่มความแม่นยำและความเร็วในการผลิต ระบบอัตโนมัติและหุ่นยนต์ช่วยเพิ่มประสิทธิภาพ ลดการใช้แรงงานคน และเพิ่มขีดความสามารถในการผลิต

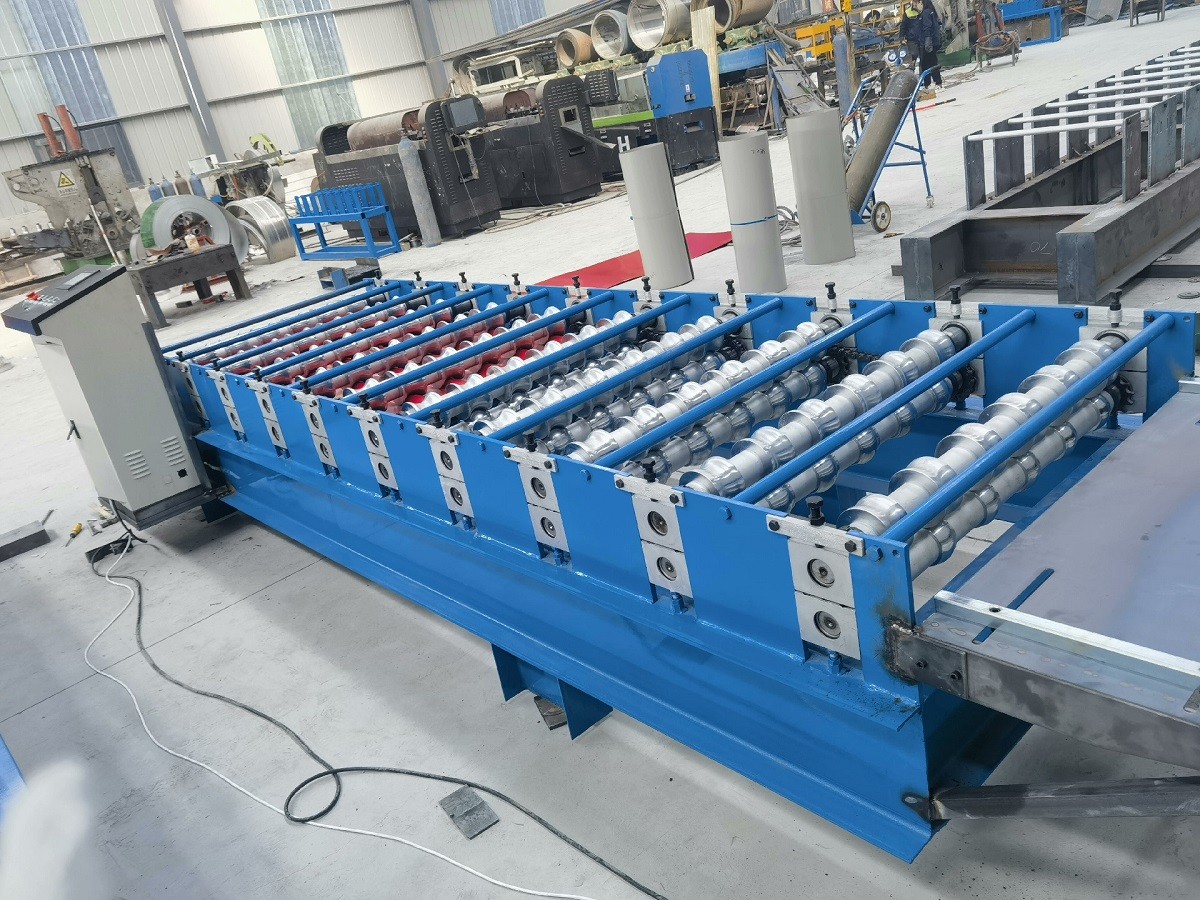

3.0ขั้นตอนการทำงานของเครื่องขึ้นรูปม้วน

เครื่องรีดขึ้นรูปแผ่นโลหะหรือม้วนเป็นรูปทรงตามต้องการผ่านขั้นตอนต่างๆ มากมายซึ่งได้แก่ ลูกกลิ้ง แม่พิมพ์ การเจาะ และการตัด กระบวนการต่อเนื่องนี้ครอบคลุมตั้งแต่การป้อนวัตถุดิบจนถึงผลิตภัณฑ์ขั้นสุดท้าย ด้านล่างนี้คือรายละเอียดของแต่ละขั้นตอน:

3.1ขั้นตอนก่อนการประมวลผล

- พาสซีฟ เครื่องม้วนเก็บสาย: ขดลวดโลหะดิบจะถูกคลายออกโดยเครื่องคลายม้วนแบบพาสซีฟเพื่อให้ง่ายต่อการประมวลผลเพิ่มเติมในสายการผลิต

- เครื่องหนีบผม: แถบโลหะถูกปรับให้ตรงเพื่อขจัดความโค้งและเพื่อให้แน่ใจถึงความเรียบก่อนเข้าสู่ระบบการขึ้นรูปม้วน

- เซอร์โวฟีดเดอร์: เครื่องป้อนเซอร์โวจะส่งแผ่นโลหะเข้าไปในเครื่องขึ้นรูปอย่างแม่นยำ ช่วยให้มั่นใจถึงเวิร์กโฟลว์ที่ต่อเนื่องและความแม่นยำของมิติ

3.2กระบวนการการขึ้นรูป

- เครื่องขึ้นรูปม้วน: แผ่นโลหะจะเข้าสู่เครื่องขึ้นรูปม้วนโดยผ่านสถานีลูกกลิ้งหลายสถานี ลูกกลิ้งแต่ละชุดจะดัดหรืออัดวัสดุทีละน้อยเพื่อให้ได้รูปร่างตามต้องการ เหล็กกล้าเครื่องมือจะกลิ้งขึ้นรูปวัสดุอย่างต่อเนื่องโดยเปลี่ยนรูปร่างอย่างต่อเนื่อง

- หน้าที่ของแม่พิมพ์ขึ้นรูป: แม่พิมพ์ในเครื่องขึ้นรูปม้วนจะกำหนดรูปร่างที่ต้องการทีละน้อย การกำหนดค่าของชุดลูกกลิ้งแต่ละชุดจะปรับแต่งตามความหนา ความแข็ง และประเภทของวัสดุ เมื่อความซับซ้อนในการขึ้นรูปเพิ่มมากขึ้น ขาตั้งลูกกลิ้งหรือแม่พิมพ์เพิ่มเติมจะถูกนำมาใช้เพื่อตอบสนองความต้องการในการดัดหรือพับ

3.3การดำเนินการรอง (การประมวลผลหลังการขึ้นรูป)

หลังจากการขึ้นรูปม้วนขั้นต้นแล้ว โดยทั่วไปแล้วจะใช้กระบวนการรองเพื่อให้ได้ค่าความคลาดเคลื่อนที่เข้มงวดยิ่งขึ้นหรือเพิ่มประสิทธิภาพการทำงาน การดำเนินการทั่วไป ได้แก่:

- ระบบเจาะอัตโนมัติ

- การสล็อต

- การตัดด้วยเลเซอร์

- การเชื่อม TIG

- การขึ้นรูปอย่างแม่นยำภายใต้ความคลาดเคลื่อนที่เข้มงวด

- การยืดโปรไฟล์

- การใส่ฮาร์ดแวร์

- การประกอบเล็กน้อย

กระบวนการเหล่านี้สามารถบูรณาการแบบอินไลน์ (ทันทีหลังจากการตัด) หรือดำเนินการแบบออฟไลน์ที่สถานีงานเฉพาะได้ ซึ่งจะช่วยเพิ่มความคล่องตัวของชิ้นส่วนที่ขึ้นรูปด้วยลูกกลิ้ง ทำให้ปฏิบัติตามมาตรฐานอุตสาหกรรมที่เข้มงวดในด้านการก่อสร้าง การขนส่ง พลังงานแสงอาทิตย์ และอุปกรณ์อุตสาหกรรม

กระบวนการรองทั่วไป

- การเจาะ

การเจาะสามารถทำได้ก่อนหรือหลังการขึ้นรูป การเจาะก่อนการขึ้นรูปจะเพิ่มความยากลำบากในการขึ้นรูป ในขณะที่การเจาะหลังการขึ้นรูปอาจเพิ่มต้นทุน การจัดลำดับกระบวนการต้องได้รับการปรับให้เหมาะสมตามความต้องการในการผลิต - การตัดด้วยระบบไฮโดรลิก

หลังจากรีดขึ้นรูปแล้ว สามารถตัดวัสดุให้ได้ความยาวตามต้องการได้ ตำแหน่งในการตัดมีผลอย่างมากต่อรูปร่างสุดท้ายและคุณภาพของผลิตภัณฑ์

3.4การระบายความร้อนและการปรับแม่พิมพ์

การรีดด้วยความเร็วสูงจะสร้างความร้อนในระหว่างกระบวนการขึ้นรูป ซึ่งอาจส่งผลต่อรูปร่างของวัสดุ ระบบระบายความร้อน—การระบายความร้อนแบบแห้งหรือการระบายความร้อนแบบล้น—ใช้เพื่อควบคุมอุณหภูมิของแม่พิมพ์และวัสดุ แต่ละวิธีมีข้อดีและข้อจำกัด การเลือกใช้ขึ้นอยู่กับข้อกำหนดการผลิต

3.5การเปรียบเทียบระหว่างการตัดก่อนและหลังการตัด

| กระบวนการ | พรีคัต | โพสต์คัท |

| ข้อดี | – ไม่ต้องใช้แม่พิมพ์ตัดราคาแพง | – เพิ่มผลผลิต ลดการติดขัดของวัสดุ |

| – ปลายไม่มีเสี้ยน | – ควบคุมชิ้นส่วนได้ดีขึ้นด้วยการลดการเกิดเสี้ยน | |

| – ใช้งานง่ายและมีต้นทุนการบำรุงรักษาต่ำ | – สามารถผลิตชิ้นส่วนสั้นได้ถึงขนาด 2-3 นิ้ว | |

| – กำจัดการเสียรูปของส่วนปลาย | ||

| ข้อเสีย | – ปลายบาน โดยเฉพาะในส่วนที่ลึก | – ต้นทุนอุปกรณ์ตัดและแม่พิมพ์สูงขึ้น |

| – ต้องมีสถานีขึ้นรูปเพิ่มมากขึ้น ทำให้ต้นทุนเพิ่มขึ้น | – ความต้องการการบำรุงรักษาที่เพิ่มขึ้น | |

| – ท้าทายในการสร้างชิ้นส่วนสั้น เสี่ยงต่อการเสียรูป | – ปลายอาจเสียรูปหรือหยาบได้ |

3.6การแก้ไขและปรับแต่งข้อบกพร่อง

การรีดขึ้นรูปอาจทำให้เกิดข้อบกพร่องด้านการดัด งอ หรือบิดได้ เครื่องรีดตรงสามารถแก้ไขการบิดเบี้ยวเหล่านี้ในระหว่างการผลิตได้ โดยชดเชยความเค้นที่สะสมในกระบวนการขึ้นรูป

3.7โปรโตคอลด้านความปลอดภัยและการปฏิบัติการ

เนื่องจากเครื่องรีดขึ้นรูปมีความเร็วในการทำงานสูง ความปลอดภัยในการทำงานจึงมีความสำคัญอย่างยิ่ง มาตรการสำคัญ ได้แก่:

- การฝึกอบรมความปลอดภัยผู้ปฏิบัติงาน

- การติดตั้งอุปกรณ์ป้องกัน (เช่น อุปกรณ์ป้องกันความปลอดภัย)

- การบำรุงรักษาและตรวจสอบอุปกรณ์ตามปกติ

- การดูแลเป็นพิเศษในระหว่างการเปลี่ยนแม่พิมพ์และการปรับเครื่องจักร

แนวทางปฏิบัตินี้ช่วยให้มั่นใจได้ว่าการดำเนินงานจะปลอดภัย มีประสิทธิภาพ และต่อเนื่อง

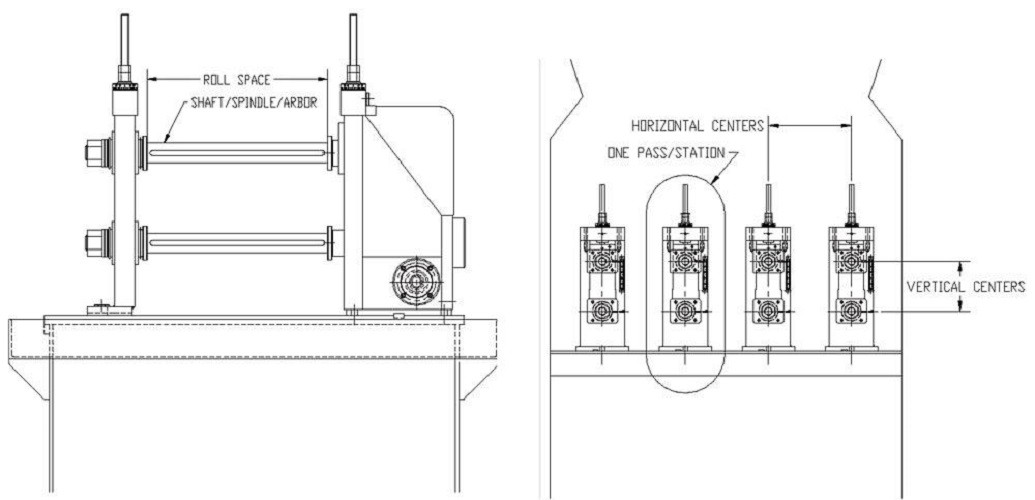

3.8ระบบแม่พิมพ์รีดขึ้นรูป: เครื่องมือแบบแพ

ในระบบเครื่องมือแบบแพ แม่พิมพ์จะติดตั้งบนเพลาและตั้งค่าไว้ล่วงหน้าสำหรับขั้นตอนการขึ้นรูปแต่ละขั้นตอน การสลับโปรไฟล์ทำได้ง่ายขึ้นด้วยการสลับแพแม่พิมพ์ทั้งหมด ช่วยลดเวลาและต้นทุนในการตั้งค่าได้อย่างมาก

ข้อดี:

- ลดข้อผิดพลาดในการเปลี่ยนเครื่องมือให้เหลือน้อยที่สุด

- ช่วยให้เปลี่ยนแม่พิมพ์ได้รวดเร็ว (โดยทั่วไปภายใน 30–45 นาที)

- เพิ่มความยืดหยุ่นในการผลิตด้วยการสลับโปรไฟล์ตามความต้องการ

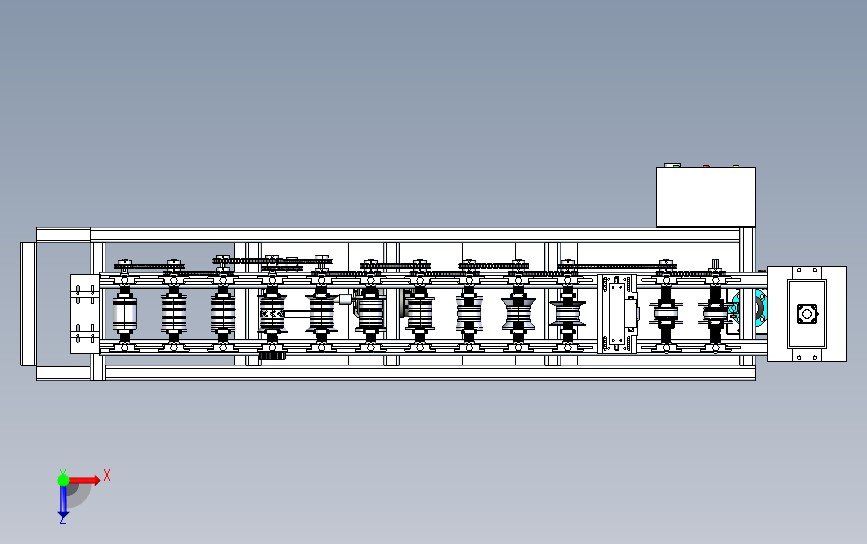

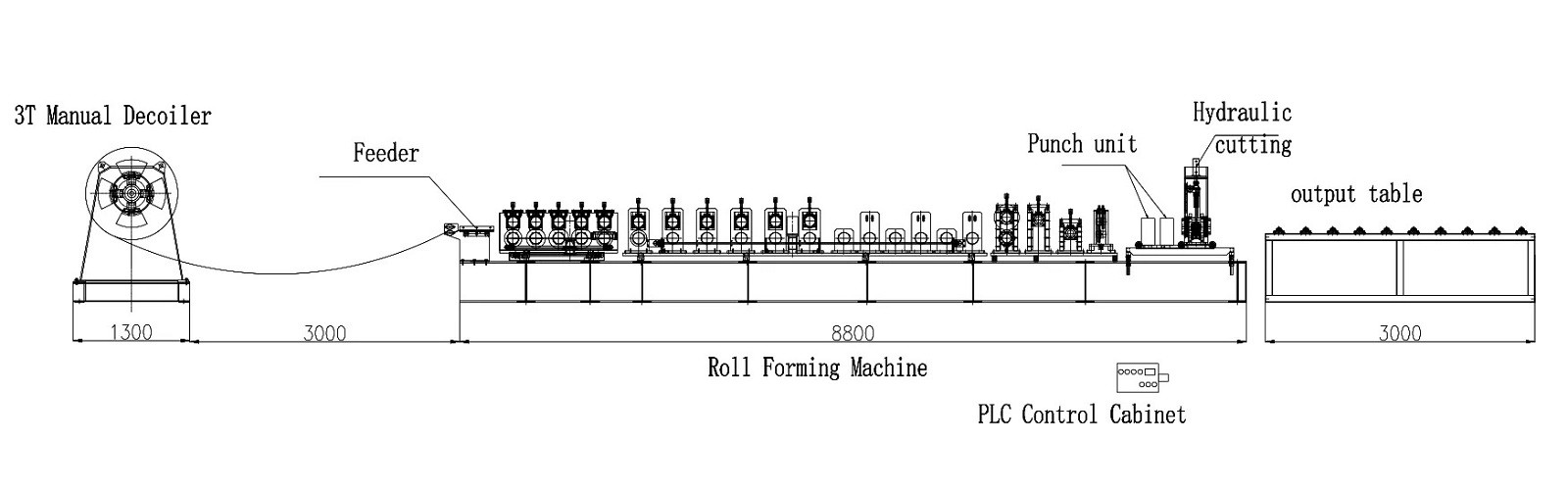

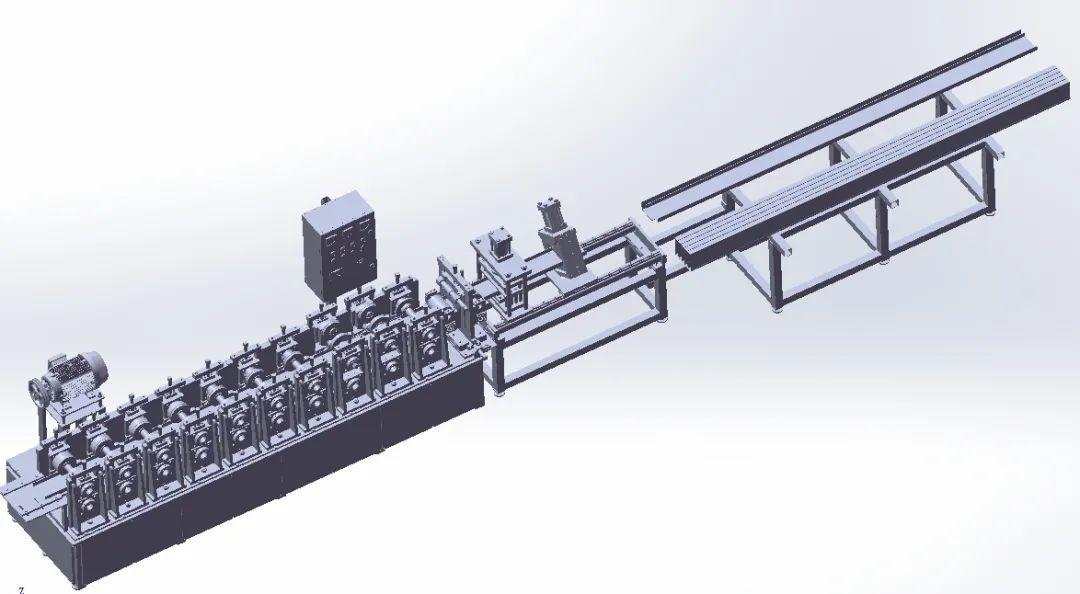

3.9เวิร์กโฟลว์สายการผลิตแบบม้วนที่สมบูรณ์

สายการผลิตแต่ละสายประกอบด้วยสถานีต่างๆ ที่จัดเรียงอย่างแม่นยำและบูรณาการอย่างสูง ซึ่งประมวลผลวัสดุแผ่นตามลำดับ ส่วนประกอบหลัก ได้แก่:

- เครื่องคลายม้วนคอยล์

- ไกด์ขอบหรือลูกกลิ้งด้านข้าง

- Pre-Punch Press (ถ้ามี)

- ตัวเครื่องขึ้นรูปม้วน

- เครื่องยืดโปรไฟล์

- เครื่องตัด

เมื่อแผ่นเหล็กเคลื่อนผ่านแนวเส้น ลูกกลิ้งแต่ละชุดจะทำให้เกิดการโค้งงอเล็กน้อยและต่อเนื่อง โปรไฟล์หน้าตัดจะค่อยๆ เปลี่ยนแปลงไปตามสถานีต่างๆ รูปร่างที่ซับซ้อนต้องการขั้นตอนการขึ้นรูปและขาตั้งลูกกลิ้งมากขึ้น

ในขั้นตอนสุดท้าย แถบจะเข้าสู่แท่นตัดและตัดให้ได้ความยาวตามต้องการโดยใช้แม่พิมพ์ตัดชุดเดียว สามารถผลิตผลิตภัณฑ์ที่มีความยาวต่างกันได้โดยไม่ต้องเปลี่ยนเครื่องมือ นอกจากนี้ยังสามารถรวมกระบวนการอินไลน์เพิ่มเติม เช่น การเชื่อมหรือการเจาะรูได้อีกด้วย

ผลิตภัณฑ์ที่ขึ้นรูปแล้วจะถูกส่งต่อไปยังสถานีปล่อย ซึ่งผู้ปฏิบัติงานอาจดำเนินการตรวจสอบเล็กน้อย โดยปกติแล้ว ไม่จำเป็นต้องมีการบำบัดพื้นผิวเป็นพิเศษ เนื่องจากกระบวนการขึ้นรูปเป็นกระบวนการที่สะอาดและต่อเนื่อง

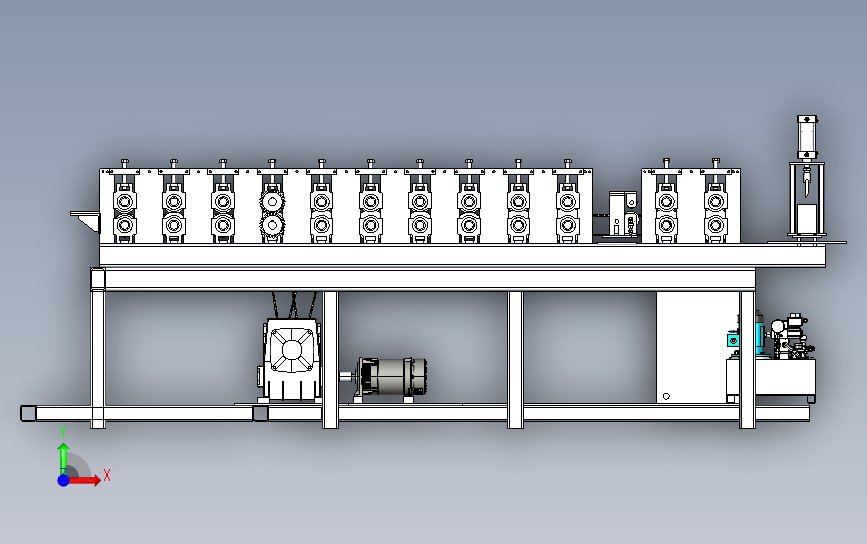

4.0ส่วนประกอบหลักของเครื่องขึ้นรูปม้วน

ความเข้าใจส่วนประกอบหลักของเครื่องขึ้นรูปม้วนช่วยให้ผู้ผลิตสามารถใช้งานและบำรุงรักษาอุปกรณ์ได้อย่างมีประสิทธิภาพมากขึ้น จึงช่วยปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์

4.1ฐานเครื่องจักร

ฐานเครื่องจักรเป็นรากฐานทางโครงสร้างที่สำคัญและสำคัญที่สุดของเครื่องขึ้นรูปม้วน โดยทั่วไปแล้วฐานเครื่องจักรจะสร้างขึ้นจากวัสดุคุณภาพสูง เช่น เหล็กหรือเหล็กหล่อ เพื่อให้มีเสถียรภาพและการรองรับที่เพียงพอ ฐานที่แข็งแรงและทนทานถือเป็นสิ่งสำคัญสำหรับการรับรองความแม่นยำในการขึ้นรูปและความเสถียรในการใช้งานระหว่างการผลิต การจัดตำแหน่งที่ไม่ถูกต้องหรือการสั่นใดๆ บนฐานเครื่องจักรอาจส่งผลให้ผลิตภัณฑ์เสียรูปหรือเบี่ยงเบนจากขนาดได้ นี่คือสาเหตุที่ผู้ผลิตให้ความสำคัญอย่างยิ่งต่อการเลือกวัสดุและการออกแบบโครงสร้างของฐานเครื่องจักร

4.2ขาตั้งลูกกลิ้งและเครื่องมือ

ขาตั้งลูกกลิ้งเป็นส่วนประกอบที่สำคัญที่สุดชิ้นหนึ่งของเครื่องขึ้นรูปแผ่นโลหะ ขาตั้งลูกกลิ้งประกอบด้วยลูกกลิ้งหลายคู่ที่แผ่นโลหะเคลื่อนผ่านตามลำดับ เมื่อแผ่นโลหะเคลื่อนผ่านแต่ละขาตั้งลูกกลิ้ง แผ่นโลหะจะถูกดัดอย่างต่อเนื่องจนกว่าจะได้รูปร่างหน้าตัดตามต้องการ

จำนวนและการจัดเรียงของขาตั้งลูกกลิ้งจะถูกกำหนดขึ้นอยู่กับความซับซ้อนของโปรไฟล์ผลิตภัณฑ์

เครื่องมือหมายถึงแม่พิมพ์ขึ้นรูปต่างๆ สเปเซอร์ และรางนำที่ใช้ร่วมกับขาตั้งลูกกลิ้ง เครื่องมือเหล่านี้จะกำหนดรูปทรงขั้นสุดท้าย ขนาด และการตกแต่งพื้นผิวของผลิตภัณฑ์ โดยทั่วไปแล้ว ผู้ผลิตจะออกแบบและปรับแต่งชุดเครื่องมือเฉพาะสำหรับแต่ละผลิตภัณฑ์ตามความต้องการในการผลิต

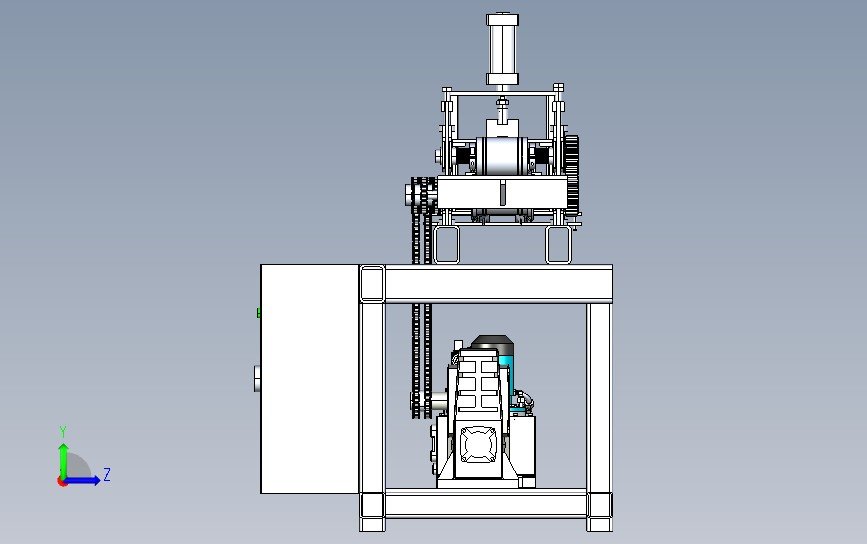

4.3ระบบขับเคลื่อน

ระบบขับเคลื่อนจะจ่ายพลังงานและควบคุมที่จำเป็นในการเคลื่อนย้ายแผ่นโลหะผ่านเครื่องจักรอย่างมั่นคง ประเภทไดรฟ์ทั่วไปได้แก่ ระบบกลไก ระบบไฮดรอลิก และระบบเซอร์โว:

- ระบบขับเคลื่อนเชิงกล:

พลังงานจะถูกส่งผ่านเฟือง โซ่ หรือสายพาน ระบบนี้เชื่อถือได้และคุ้มต้นทุน แต่ความเร็วและความแม่นยำในการผลิตอาจมีข้อจำกัด - ระบบขับเคลื่อนไฮดรอลิก:

ใช้พลังงานไฮดรอลิกในการส่งกำลัง เหมาะสำหรับการใช้งานหนักที่ต้องการแรงที่มากและการควบคุมที่มั่นคง - เซอร์โวไดรฟ์:

ขับเคลื่อนด้วยมอเตอร์ไฟฟ้าที่ให้การควบคุมการเคลื่อนไหวด้วยความเร็วสูงและแม่นยำสูง ระบบนี้เหมาะสำหรับการผลิตโปรไฟล์ที่ซับซ้อนและรับประกันความสามารถในการทำซ้ำได้สูงในการผลิตแบบแบตช์

5.0การติดตั้งและการใช้งานเครื่องขึ้นรูปม้วน

การตั้งค่าและการใช้งานเครื่องขึ้นรูปม้วนอย่างถูกต้องถือเป็นสิ่งสำคัญสำหรับการรับประกันคุณภาพการผลิตและความเสถียรของเครื่องจักร ต่อไปนี้คือขั้นตอนสำคัญสำหรับการตั้งค่าเครื่องจักร การใช้งาน และข้อควรระวังด้านความปลอดภัย

5.1การติดตั้งเครื่องผลิตแผ่นรีดขึ้นรูป

การติดตั้งเครื่องขึ้นรูปม้วนเป็นขั้นตอนสำคัญในการรับประกันคุณภาพที่ต้องการของโปรไฟล์ที่ขึ้นรูปในระหว่างการผลิต โดยทั่วไปกระบวนการนี้จะรวมถึงการเตรียมเครื่องมือ การปรับขาตั้งลูกกลิ้ง และการปรับเทียบเครื่องจักรเพื่อให้ตรงตามข้อกำหนดเฉพาะของโปรไฟล์เป้าหมาย

1. การจัดตำแหน่งและการสอบเทียบ

การจัดตำแหน่งและการสอบเทียบที่แม่นยำมีความสำคัญอย่างยิ่งระหว่างการติดตั้ง ผู้ปฏิบัติงานจะต้องจัดตำแหน่งขาตั้งลูกกลิ้ง รางนำ และเครื่องมืออย่างระมัดระวังเพื่อให้แน่ใจว่าแผ่นโลหะผ่านเครื่องได้อย่างราบรื่นและสม่ำเสมอ การจัดตำแหน่งที่ไม่ถูกต้องแม้เพียงเล็กน้อยก็อาจส่งผลเสียต่อความแม่นยำของโปรไฟล์ การตกแต่งพื้นผิว และคุณภาพโดยรวม

2. การกำหนดค่าเครื่องจักร

ผู้ปฏิบัติงานจะต้องกำหนดค่าการตั้งค่าเครื่องจักร เช่น ความเร็วสายการผลิต อัตราการป้อน และกลไกการตัด เพื่อให้ตรงกับพารามิเตอร์การผลิตที่ต้องการ การปรับเทียบเครื่องจักรอย่างเหมาะสมถือเป็นสิ่งสำคัญสำหรับการเพิ่มประสิทธิภาพการผลิตและคุณภาพของโปรไฟล์ให้เหมาะสมที่สุด

5.2การทำงานของเครื่องจักร

ในระหว่างการผลิตจริง การใช้งานเครื่องขึ้นรูปม้วนนั้นเกี่ยวข้องกับการจัดการพารามิเตอร์สำคัญ เช่น ความเร็วและการป้อนวัสดุ ผู้ปฏิบัติงานจะต้องตรวจสอบกระบวนการขึ้นรูปอย่างต่อเนื่องและทำการปรับเปลี่ยนตามเวลาเพื่อรักษาการทำงานที่เสถียร

1. การควบคุมความเร็ว

การควบคุมความเร็วของเครื่องจักรเป็นปัจจัยสำคัญในการดำเนินการขึ้นรูปโลหะ ความเร็วส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ ปริมาณการผลิต และการใช้พลังงาน ผู้ปฏิบัติงานต้องปรับความเร็วให้แม่นยำเพื่อรักษาการไหลของการผลิตให้เหมาะสมที่สุด

2. การควบคุมการป้อนอาหาร

การป้อนวัสดุอย่างสม่ำเสมอเป็นสิ่งสำคัญในการบรรลุผลการขึ้นรูปที่เสถียร การป้อนวัสดุที่ไม่เหมาะสมอาจนำไปสู่การติดขัดของวัสดุหรือโปรไฟล์ที่ไม่สม่ำเสมอ ผู้ปฏิบัติงานควรตรวจสอบระบบป้อนวัสดุอย่างระมัดระวังและแก้ไขปัญหาเมื่อเกิดขึ้น

3. การติดตามและปรับเปลี่ยน

ตลอดกระบวนการผลิต ผู้ปฏิบัติงานจะต้องตรวจสอบประสิทธิภาพของเครื่องจักร คอยสังเกตสัญญาณการป้อนวัตถุดิบผิดพลาด การสึกหรอของเครื่องมือ หรือความผิดปกติอื่นๆ หากตรวจพบความผิดปกติใดๆ ควรดำเนินการปรับหรือปิดเครื่องทันทีเพื่อป้องกันผลิตภัณฑ์ที่มีข้อบกพร่อง

6.0ข้อควรพิจารณาด้านความปลอดภัยในการดำเนินการขึ้นรูปม้วน

ความปลอดภัยถือเป็นสิ่งสำคัญที่สุดเมื่อใช้งานเครื่องจักรขึ้นรูปโลหะ ผู้ปฏิบัติงานต้องปฏิบัติตามมาตรการด้านความปลอดภัยอย่างเคร่งครัดและใช้มาตรการป้องกันที่จำเป็นเพื่อลดความเสี่ยงของการเกิดอุบัติเหตุหรือการบาดเจ็บ

- อุปกรณ์ป้องกันส่วนบุคคล (PPE)

ผู้ปฏิบัติงานควรสวม PPE ที่เหมาะสม เช่น รองเท้าเซฟตี้ ถุงมือ และแว่นตาป้องกัน เพื่อให้แน่ใจว่าจะปลอดภัยส่วนบุคคลในระหว่างการทำงานของเครื่องจักร

- ขั้นตอนการปฏิบัติงานที่ปลอดภัย

ผู้ปฏิบัติงานทุกคนต้องผ่านการฝึกอบรมด้านความปลอดภัยอย่างครอบคลุมสำหรับอุปกรณ์การขึ้นรูปม้วน ซึ่งรวมถึงการระบุอันตรายทั่วไป การหยุดฉุกเฉิน และการแก้ไขปัญหาอุปกรณ์ขัดข้อง เพื่อตอบสนองต่อสถานการณ์ที่ไม่คาดคิดได้อย่างรวดเร็ว

- การตรวจสอบความปลอดภัยของอุปกรณ์

การบำรุงรักษาและตรวจสอบเครื่องขึ้นรูปม้วนเป็นประจำถือเป็นสิ่งสำคัญ อุปกรณ์ความปลอดภัยทั้งหมด รวมถึงการ์ด ปุ่มหยุดฉุกเฉิน และระบบล็อค จะต้องอยู่ในสภาพการทำงานที่เหมาะสมเพื่อรักษาสภาพแวดล้อมการทำงานที่ปลอดภัย

- การจัดการความปลอดภัยในสถานที่ทำงาน

ผู้ปฏิบัติงานต้องเฝ้าระวังอันตรายที่อาจเกิดขึ้นรอบ ๆ เครื่องจักร หลีกเลี่ยงการยืนใกล้ชิ้นส่วนที่เคลื่อนไหวหรือส่วนที่เปิดของเครื่องจักรมากเกินไปในระหว่างการทำงาน

7.0ประเภททั่วไปของเครื่องขึ้นรูปม้วน (ตามการใช้งานและประเภทผลิตภัณฑ์)

| หมวดหมู่ | ประเภทของเครื่องขึ้นรูปม้วน | สถานการณ์การใช้งาน |

| โครงสร้างอาคาร | – เครื่องขึ้นรูปพื้นม้วน – เครื่องขึ้นรูปม้วนกระดูกงูเบา |

อาคารโครงสร้างเหล็ก ระบบรองรับพื้น ฝ้าเพดานแขวน |

| งานหุ้มผนังและมุงหลังคา | – เครื่องขึ้นรูปแผ่นผนัง – สายการขึ้นรูปแผ่นแซนวิช |

อาคารอุตสาหกรรม ผนังอาคารที่พักอาศัย ห้องเย็น |

| ประตูและวงกบ | – เครื่องขึ้นรูปประตูม้วน – เครื่องขึ้นรูปม้วนกรอบประตู |

ประตูม้วนเชิงพาณิชย์ กรอบประตูเหล็กและวงกบประตู |

| การขนส่ง | – เครื่องขึ้นรูปม้วนราวกั้นทางหลวง – เครื่องขึ้นรูปแผงตัวถังรถบรรทุก |

แผงกั้นความปลอดภัยบนทางหลวง แผงข้างรถบรรทุกและรถพ่วง |

| ระบบท่อ | – สายการผลิตท่อ (ท่อสี่เหลี่ยม/ท่อสี่เหลี่ยมผืนผ้า) – เครื่องขึ้นรูปท่อระบายน้ำฝน |

ระบบระบายน้ำก่อสร้าง ระบบท่อสำหรับโครงสร้างเหล็ก |

| ชั้นวางจัดเก็บของ | – เครื่องขึ้นรูปม้วนแนวตั้ง – เครื่องขึ้นรูปม้วนคาน/วงเล็บ |

ระบบชั้นวางสินค้าและจัดเก็บสินค้าในโกดัง |

| การติดตั้งโซล่าเซลล์ | – เครื่องขึ้นรูปม้วนฐานยึดโซล่าเซลล์ | โครงสร้างยึด PV รองรับโปรไฟล์ U/C/Z |

| การจัดการสายเคเบิล | – เครื่องขึ้นรูปม้วนถาดเคเบิ้ล – เครื่องขึ้นรูปม้วนรางสายเคเบิล |

งานติดตั้งระบบไฟฟ้า ระบบการจัดการสายไฟ |

| โปรไฟล์ที่กำหนดเอง | – เครื่องขึ้นรูปม้วนโปรไฟล์ที่กำหนดเอง | ตัดส่วนตามแบบและข้อมูลจำเพาะของลูกค้า |

8.0เหตุใดจึงควรเลือกการขึ้นรูปม้วน?

การรีดขึ้นรูปเป็นกระบวนการผลิตโลหะที่ซับซ้อน แต่ก็มีข้อดีที่แตกต่างกันซึ่งทำให้มีประโยชน์อย่างยิ่งภายใต้เงื่อนไขการผลิตที่เฉพาะเจาะจง โดยให้ความคุ้มทุนเป็นพิเศษและประโยชน์ด้านการผลิตในสถานการณ์ต่อไปนี้:

8.1การผลิตปริมาณสูง

สำหรับคำสั่งซื้อขนาดใหญ่ ซึ่งโดยทั่วไปจะเกิน 10,000 ชิ้น การรีดขึ้นรูปจะเป็นวิธีการผลิตที่มีประสิทธิภาพด้านต้นทุนสูงสุด เมื่อการออกแบบและการผลิตสามารถทำซ้ำได้สูง ประสิทธิภาพและการทำงานอัตโนมัติของการรีดขึ้นรูปจะช่วยลดต้นทุนต่อหน่วยได้อย่างมาก

8.2การออกแบบโลหะที่ซับซ้อน

เมื่อการออกแบบช่องโลหะจำเป็นต้องมีการดัดโค้ง รู รอยบาก การเจาะรู การติดฉลาก การปั๊ม หรือ การปั้มนูนการขึ้นรูปด้วยลูกกลิ้งสามารถผสานรวมคุณลักษณะเหล่านี้ได้โดยตรงในสายการผลิต ช่วยลดความจำเป็นในการใช้กระบวนการรองหรือเวิร์กสเตชันเพิ่มเติม ทำให้เหมาะอย่างยิ่งสำหรับรูปทรงที่ซับซ้อนและข้อกำหนดการใช้งานโดยไม่กระทบต่อปริมาณงาน

บทสรุป

แม้ว่าการขึ้นรูปด้วยลูกกลิ้งนั้นต้องมีการลงทุนเริ่มต้นที่สูงกว่าและต้องมีการตั้งค่าที่แม่นยำ แต่การขึ้นรูปด้วยลูกกลิ้งก็ให้ข้อได้เปรียบที่ไม่มีใครเทียบได้สำหรับการผลิตปริมาณมากและชิ้นส่วนโลหะที่ซับซ้อน สำหรับคำสั่งซื้อซ้ำจำนวนมากหรือชิ้นส่วนที่มีรูปร่างซับซ้อน การขึ้นรูปด้วยลูกกลิ้งเป็นวิธีแก้ปัญหาที่มีประสิทธิภาพและประหยัด

9.0ข้อดีของการขึ้นรูปด้วยเครื่องรีด

- การผลิตต้นทุนต่ำ

การรีดขึ้นรูปช่วยลดต้นทุนวัสดุและแรงงานได้อย่างมากโดยเพิ่มการใช้ประโยชน์ของวัสดุให้สูงสุดและลดความจำเป็นในการประมวลผลรอง นอกจากนี้ อุปกรณ์ยังสามารถรองรับความกว้างของหน้าแปลนที่แตกต่างกันได้ ซึ่งช่วยเพิ่มประสิทธิภาพด้านต้นทุนอีกด้วย - ประสิทธิภาพการผลิตสูง

เครื่องรีดขึ้นรูปได้รับการออกแบบมาให้ทำงานต่อเนื่องและความเร็วสูง โดยช่วยลดเวลาหยุดทำงานและการสูญเสียวัสดุได้อย่างมาก ช่วยเพิ่มประสิทธิภาพการผลิตโดยรวมได้อย่างมาก เครื่องนี้เหมาะเป็นพิเศษสำหรับการผลิตปริมาณมาก - ความสามารถในการปรับแต่งที่แข็งแกร่งและโปรไฟล์ที่ซับซ้อน

นอกจากโปรไฟล์มาตรฐานแล้ว การรีดขึ้นรูปยังสามารถผลิตหน้าตัดที่ซับซ้อนและการออกแบบที่กำหนดเองได้ เหมาะอย่างยิ่งสำหรับการตอบสนองความต้องการด้านขนาดและการใช้งานที่เฉพาะเจาะจง ทำให้เป็นตัวเลือกที่ต้องการสำหรับการผลิตโปรไฟล์ที่ไม่เป็นมาตรฐาน - ปริมาณงานสูง

การขึ้นรูปด้วยลูกกลิ้งช่วยให้มีอัตราผลผลิตสูงเป็นพิเศษ ทำให้ใช้กันอย่างแพร่หลายในการผลิตผลิตภัณฑ์จำนวนมาก เช่น โครงแผ่นยิปซัม แผ่นฝ้าเพดานโลหะ ประตูม้วน ท่อ ถาดวางสาย ระบบชั้นวาง เฟอร์นิเจอร์โลหะ ช่องระบายอากาศ และโครงแผงโซลาร์เซลล์ - วัสดุมีความทนทานเป็นเลิศ

กระบวนการนี้สามารถรองรับวัสดุได้หลากหลาย ตั้งแต่เหล็ก DX51 ทั่วไปจนถึงเหล็กที่มีความแข็งแรงสูง เช่น S390 ทำให้เหมาะสำหรับการใช้งานในอุตสาหกรรมที่หลากหลายและข้อกำหนดของโครงการ - การใช้พลังงานต่ำ

การขึ้นรูปด้วยลูกกลิ้งนั้นแตกต่างจากการอัดรีดตรงที่เป็นกระบวนการขึ้นรูปเย็นที่ไม่ต้องใช้ความร้อนจากโลหะ ซึ่งไม่เพียงแต่ช่วยลดการใช้พลังงานเท่านั้น แต่ยังช่วยเพิ่มความแข็งแรงและความทนทานของผลิตภัณฑ์ขั้นสุดท้ายอีกด้วย - รองรับเทคโนโลยีสมัยใหม่

การขึ้นรูปด้วยลูกกลิ้งสามารถผสานรวมเข้ากับเทคโนโลยีการผลิตที่ทันสมัย เช่น การเจาะม้วน การเจาะแบบอินไลน์ และการตัดด้วยเลเซอร์ได้อย่างราบรื่น ซึ่งจะช่วยปรับปรุงระบบอัตโนมัติและความยืดหยุ่น และยังใช้กันอย่างแพร่หลายในการผลิตโครงกรอง แผ่นกันไฟ โครงสร้างแบบแยกส่วน และระบบโครงเหล็กเบา (LSF)

10.0การประยุกต์ใช้งานของเครื่องขึ้นรูปม้วน

ด้วยประสิทธิภาพการผลิตที่โดดเด่น ความแม่นยำสูง และการใช้ประโยชน์ของวัสดุที่ยอดเยี่ยม เครื่องขึ้นรูปม้วนจึงกลายเป็นกระบวนการพื้นฐานและขาดไม่ได้ในการผลิตสมัยใหม่

10.1พื้นที่การใช้งานหลัก

- อุตสาหกรรมก่อสร้าง

เครื่องขึ้นรูปม้วนมีบทบาทสำคัญในภาคการก่อสร้าง โดยผลิตแผงหลังคา แผงผนัง แป เสา และส่วนประกอบโครงสร้างอื่นๆ เป็นหลัก - อุตสาหกรรมยานยนต์

ในการผลิตยานยนต์ จะใช้เครื่องขึ้นรูปม้วนเพื่อผลิตส่วนประกอบสำคัญ เช่น รางหลังคา คานประตู กันชน และโครงตัวถัง - การจัดเก็บสินค้าและชั้นวางสินค้า

ชั้นวางและระบบชั้นวางของโลหะในโรงงาน ร้านค้าปลีก และคลังสินค้าขนาดใหญ่ต้องการโครงสร้างโลหะที่มั่นคงและทนทาน เครื่องรีดขึ้นรูปผลิตโครงและตัวรองรับชั้นวางที่มีความสามารถในการรับน้ำหนักและความเสถียรที่ยอดเยี่ยม - อุตสาหกรรมพลังงานแสงอาทิตย์

ด้วยการเติบโตของพลังงานสะอาด แผงโซลาร์เซลล์จึงต้องการโครงสร้างสำหรับติดตั้งที่มั่นคงและทนทาน โดยทั่วไปโครงสร้างเหล่านี้จะทำมาจากโปรไฟล์ที่ผลิตโดยเครื่องขึ้นรูปม้วน ซึ่งทำให้แผงโซลาร์เซลล์มีฐานที่มั่นคงและเชื่อถือได้ - อุปกรณ์การขนส่ง

ตั้งแต่รถพ่วงไปจนถึงรถโดยสาร ราวกั้นทางหลวงไปจนถึงแบริเออร์บนถนน ส่วนประกอบอุปกรณ์การขนส่งต่างๆ มากมาย เช่น รางตัวถัง แผงด้านข้าง และชิ้นส่วนโครงสร้าง ได้รับการผลิตโดยใช้การขึ้นรูปด้วยลูกกลิ้ง - อุปกรณ์การเกษตร

การรีดขึ้นรูปใช้กันอย่างแพร่หลายในภาคเกษตรกรรมเพื่อผลิตวัสดุโลหะที่มีปริมาณมากที่มีรูปร่างสม่ำเสมอสำหรับโรงเก็บเมล็ดพืช ไซโล รั้ว และโครงสร้างฟาร์มพื้นฐาน กระบวนการนี้เหมาะสำหรับโครงสร้างพื้นฐานทางการเกษตรขนาดใหญ่

อ้างอิง

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/ความเข้าใจเกี่ยวกับการขึ้นรูปโลหะและการใช้เครื่องมือ

https://en.wikipedia.org/wiki/Roll_forming