1.0ทำไมหมัดถึงแตกหรือบิ่น?

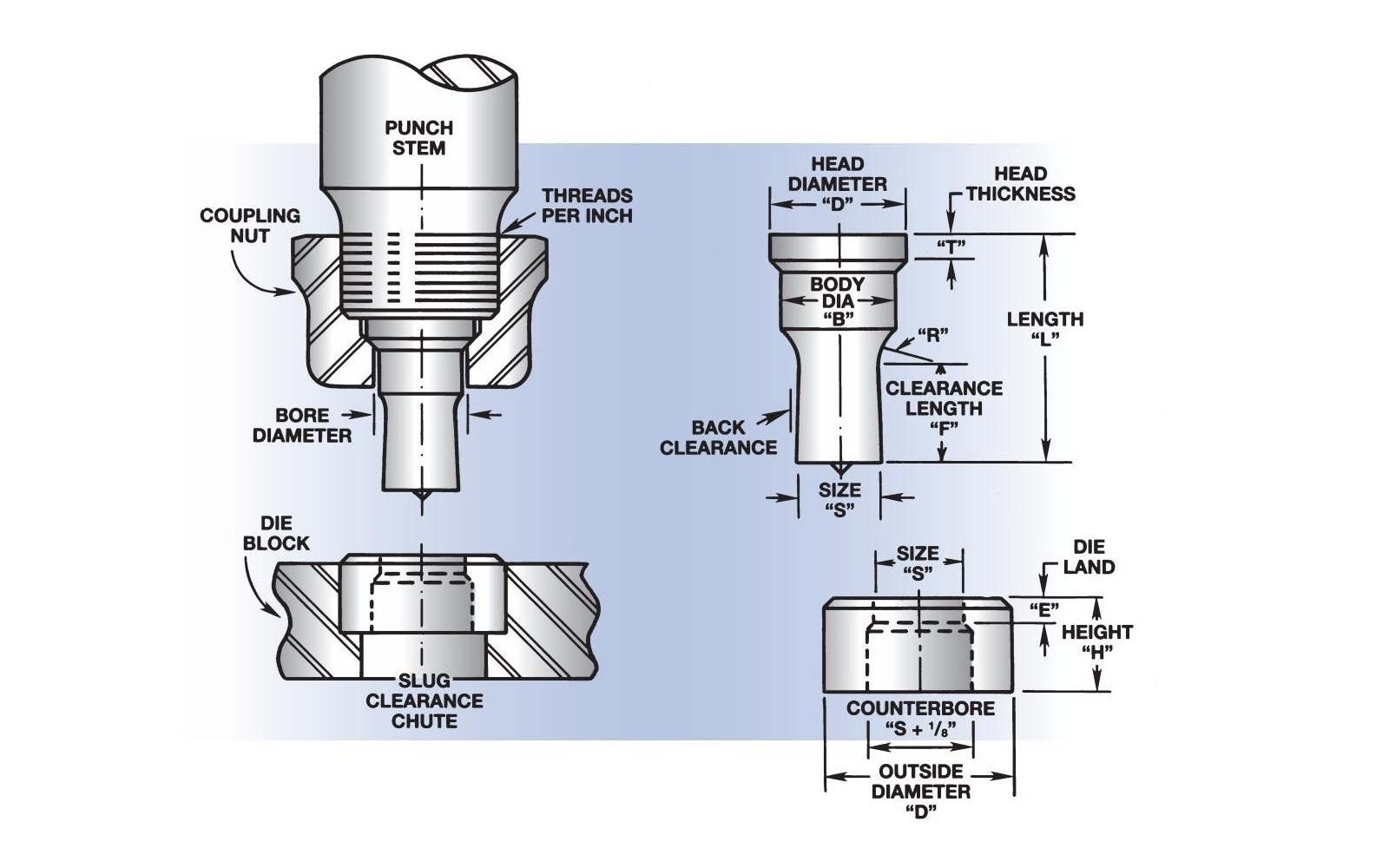

หมัดเจาะเป็นส่วนประกอบเครื่องมือที่มีความแข็งแรงสูงซึ่งติดตั้งบนอุปกรณ์ปั๊ม โดยส่วนใหญ่ใช้เพื่อเฉือนแผ่นโลหะหรือวัสดุอื่นๆ ให้เป็นรูปร่างเฉพาะ ในระหว่างการดำเนินการเจาะ หมัดเจาะจะต้องทนต่อแรงเฉือนและแรงกระแทกที่สำคัญ ซึ่งกำหนดคุณสมบัติวัสดุ การออกแบบโครงสร้าง และสภาวะการใช้งานที่เข้มงวด

แม้ว่าหัวเจาะสมัยใหม่มักทำจากเหล็กกล้าเครื่องมือที่ทนทานต่อแรงกระแทกและผ่านกระบวนการกลึงและอบด้วยความร้อนอย่างแม่นยำ แต่ปัจจัยต่างๆ ในระหว่างการใช้งานจริงยังสามารถทำให้เกิดการบิ่น มุมหัก หรือแตกร้าวได้ ความล้มเหลวเหล่านี้ไม่เพียงแต่ส่งผลต่อคุณภาพของผลิตภัณฑ์และอายุการใช้งานของอุปกรณ์เท่านั้น แต่ยังอาจก่อให้เกิดอันตรายด้านความปลอดภัยที่ร้ายแรงได้อีกด้วย

บทความนี้ให้การวิเคราะห์เชิงระบบเกี่ยวกับสาเหตุทั่วไปของการแตกร้าวหรือการแตกหักของหัวปั๊ม โดยเมื่อใช้ร่วมกับอุปกรณ์เจาะทั่วไปและแนวทางปฏิบัติในการปฏิบัติงานในสถานที่แล้ว ยังให้คำแนะนำที่เป็นประโยชน์เพื่อช่วยยืดอายุการใช้งานของหัวปั๊มและรับรองการผลิตที่ปลอดภัยและมีเสถียรภาพอีกด้วย

2.0สาเหตุทั่วไปของการแตกร้าว/บิ่นของชิ้นงานและวิธีแก้ไขที่แนะนำ

2.1น็อตข้อต่อหลวม

ปัญหา: การเคลื่อนตัวเล็กน้อยระหว่างการเจาะทำให้การกระจายแรงไม่สม่ำเสมอ

สารละลาย: ตรวจสอบและขันน็อตข้อต่อเป็นประจำเพื่อให้แน่ใจว่าเจาะได้รับการติดตั้งอย่างแน่นหนา

2.2ความไม่สอดคล้องกันระหว่างหัวปั๊มและแม่พิมพ์

ปัญหา: หมัดไม่ได้จัดตำแหน่งให้ตรงกับรูแม่พิมพ์อย่างเหมาะสม ทำให้เกิดภาระที่ไม่สมมาตร

สารละลาย: ปรับตำแหน่งแม่พิมพ์เพื่อให้แน่ใจว่าหัวปั๊มและแม่พิมพ์อยู่ในแนวเดียวกัน

2.3การตั้งค่าระยะห่างที่ไม่เหมาะสม

อ้างอิงมาตรฐานการเคลียร์:

- ความหนาของวัสดุ 1/8″–1/2″: ระยะห่างรวม 1/32″

- ความหนาของวัสดุ 1/2″–3/4″: ระยะห่างรวม 1/16″

- วัสดุหนาเกิน 3/4″: ระยะห่างรวม 3/32″

สารละลาย: เลือกระยะห่างที่เหมาะสมตามความหนาของวัสดุเพื่อหลีกเลี่ยงความเสียหายต่อหัวปั๊มหรือแม่พิมพ์

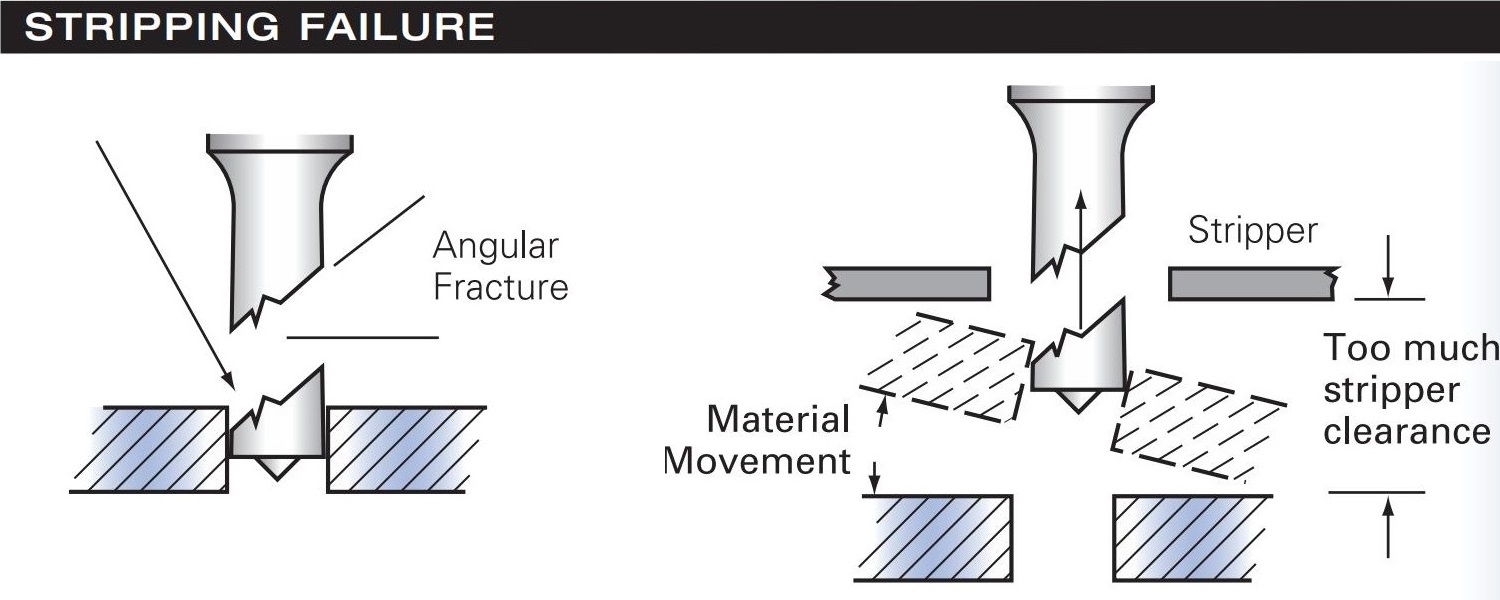

2.4การลอกแบบไม่สม่ำเสมอ

ปัญหา: ขณะเคลื่อนขึ้น แผ่นไม่ถูกยึดไว้อย่างถูกต้อง ทำให้มีแรงกดรวมอยู่ที่ด้านใดด้านหนึ่ง

สารละลาย: ตรวจสอบและปรับกลไกการถอดเพื่อให้แน่ใจว่ามีแรงกดสม่ำเสมอทั่วทั้งพื้นผิวการทำงาน

3.0ความล้มเหลวของการเจาะทั่วไป สาเหตุ และวิธีแก้ไข

3.1หัวเจาะแตก

- ความล้มเหลว:ส่วนหนึ่งของหมัดแตกออกและยังคงอยู่ในวัสดุ

- สาเหตุที่เป็นไปได้: การเคลียร์พื้นที่สตริปเปอร์มากเกินไป

- สารละลาย: ปรับแถบให้ใกล้กับพื้นผิววัสดุมากขึ้น เพื่อให้ใช้แรงกดยึดที่สม่ำเสมอ

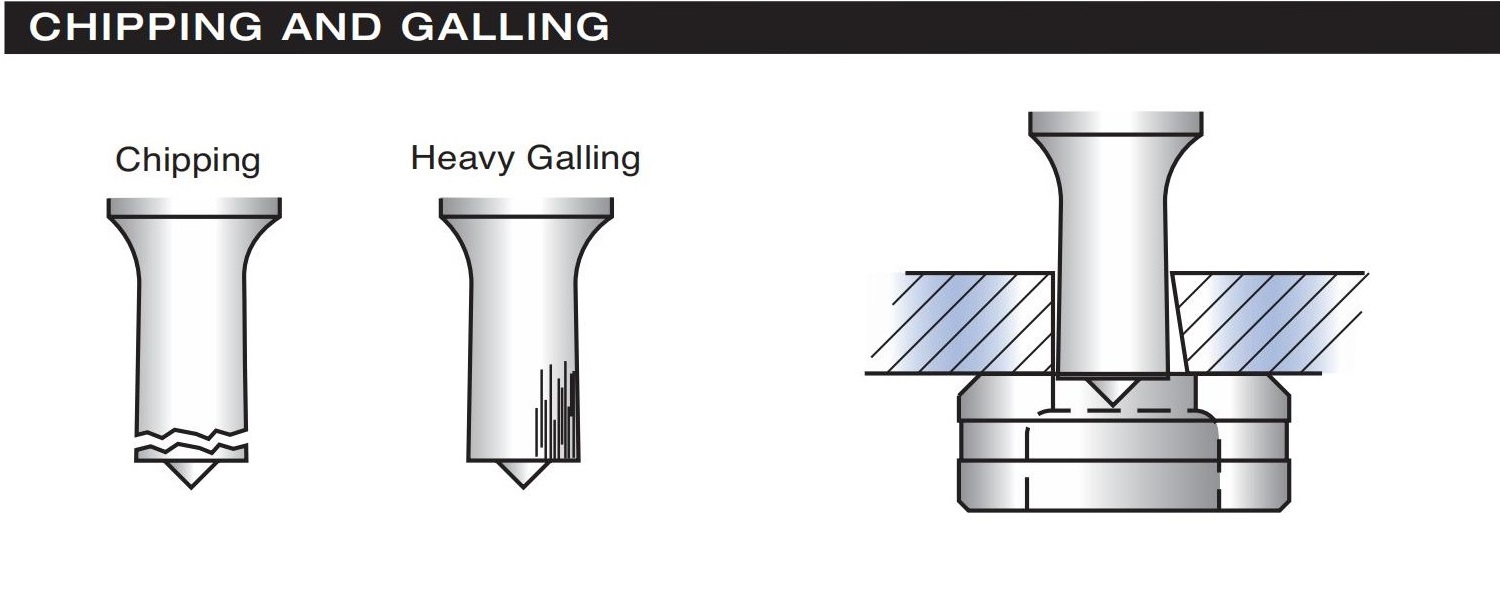

3.2การบิ่นหรือการสึกกร่อนบนหน้าหมัด

- ความล้มเหลว:หน้าของหมัดมีรอยบิ่นหรือรอยถลอกรุนแรง

- สาเหตุที่เป็นไปได้:การจัดตำแหน่งที่ไม่ถูกต้องระหว่างหัวปั๊มและแม่พิมพ์ ทำให้เกิดการลาก

- สารละลาย:จัดตำแหน่งหัวปั๊มและแม่พิมพ์ใหม่เพื่อให้แน่ใจว่ามีระยะห่างเท่ากันรอบปริมณฑล

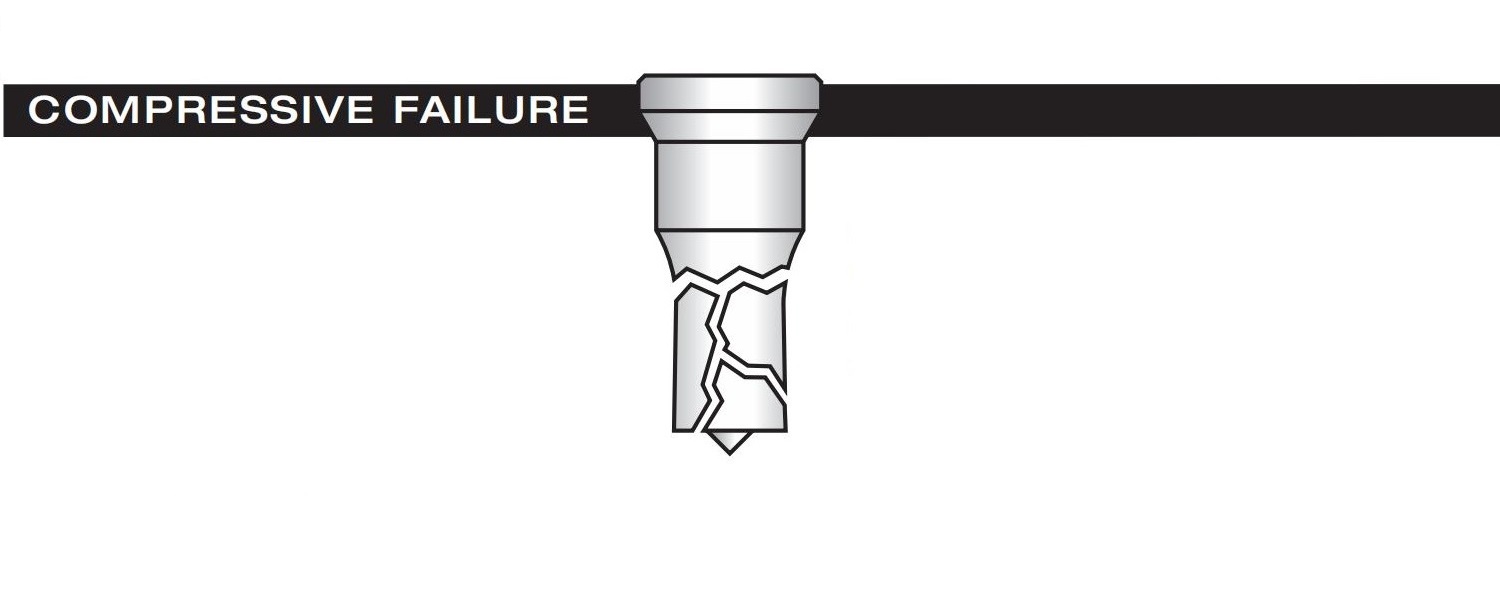

3.3ความล้มเหลวจากการบีบอัด

- ความล้มเหลว:ส่วนปลายที่ทำงานทั้งหมดของหมัดแตก

- สาเหตุที่เป็นไปได้:การเจาะวัสดุที่แข็งหรือหนามาก หรือการวางแนวแม่พิมพ์ที่ไม่ถูกต้อง

- สารละลาย:ใช้หัวเจาะที่มีความเหนียวสูงสำหรับการใช้งานที่ต้องการความทนทาน

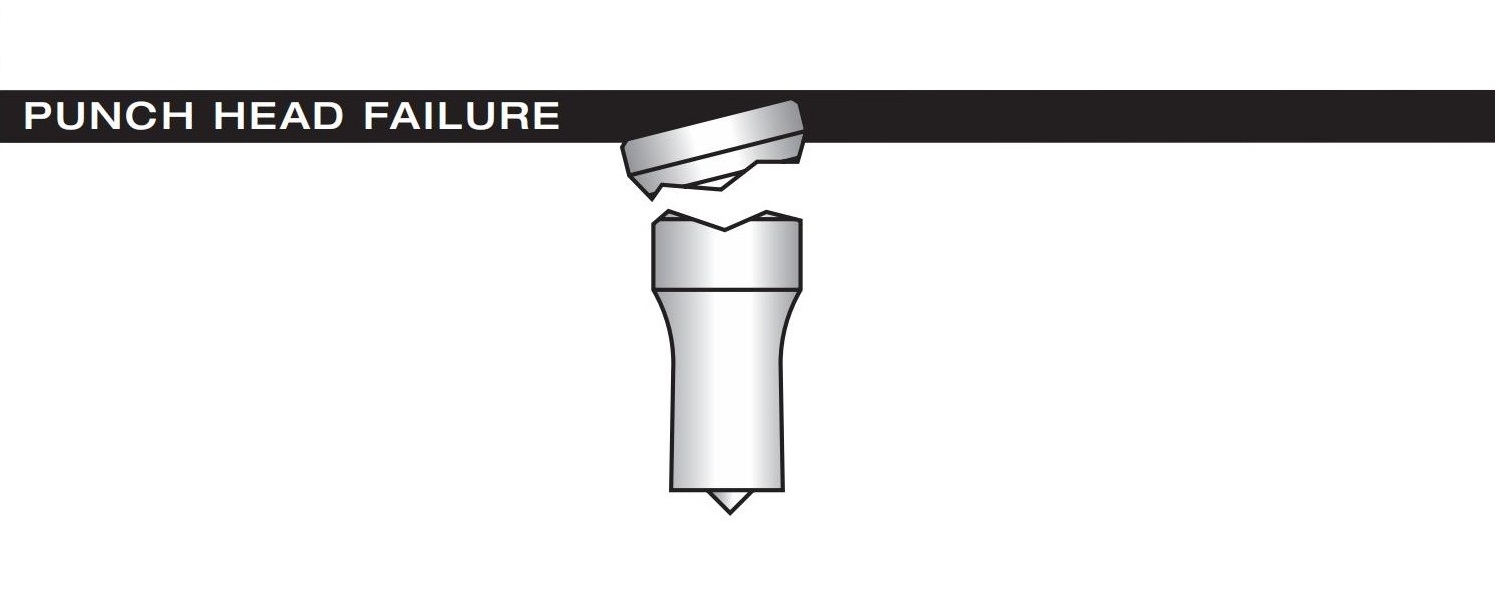

3.4หัวเจาะแตก

- ความล้มเหลว:หัวหมัดหักหรือหักออก

- สาเหตุที่เป็นไปได้: น็อตข้อต่อหลวมหรือสึกหรอหรือหน้าสัมผัสแกนเจาะไม่สม่ำเสมอ

- สารละลาย:ตรวจสอบและขันน็อตข้อต่อให้แน่นอีกครั้งเป็นประจำ ตรวจสอบให้แน่ใจว่าหน้าแกนเจาะเรียบและแบน

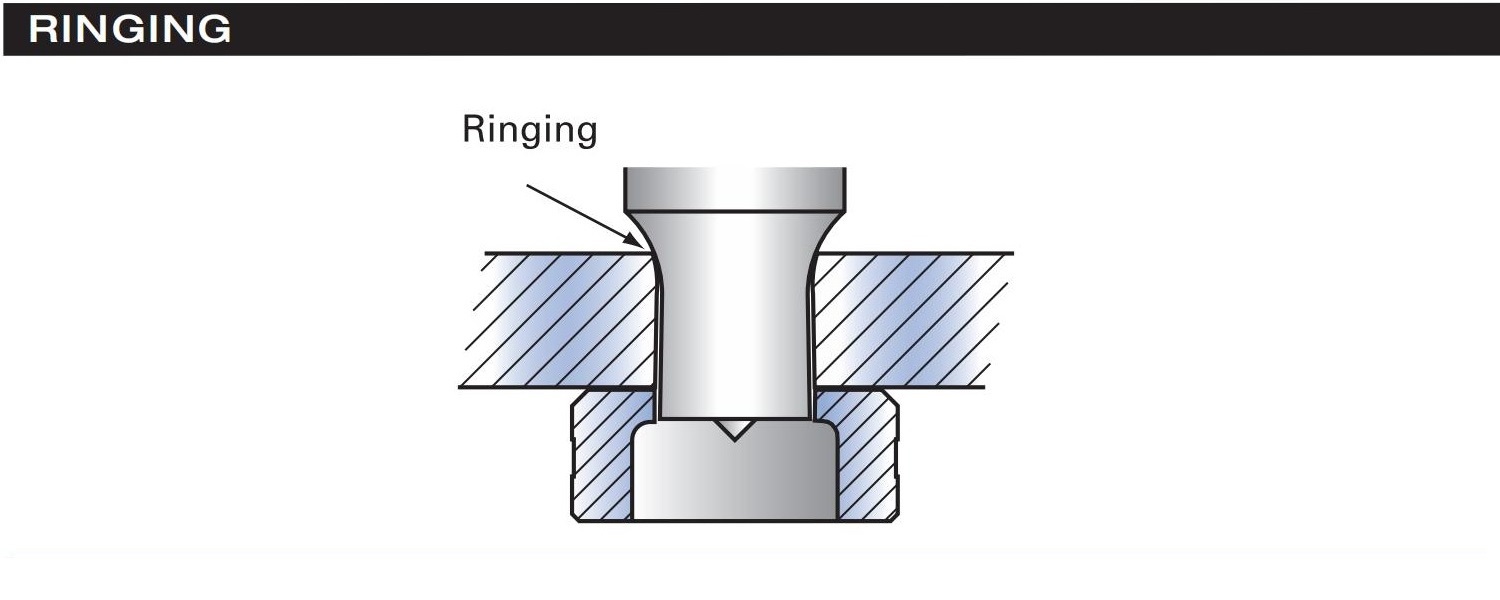

3.5การเสียรูปของวัสดุ (การสั่น)

- ความล้มเหลว:วัสดุจะแสดงอาการบิดงอหรือโป่งพองในแต่ละครั้งที่ถูกตี

- สาเหตุที่เป็นไปได้:หัวเจาะเจาะลึกเกินไปในแม่พิมพ์ หรือวัสดุมีความหนาเกินไปสำหรับความยาวของหัวเจาะ

- สารละลาย: ปรับความลึกของจังหวะเพื่อจำกัดระยะการใส่หัวเจาะเข้าไปในแม่พิมพ์ไม่เกิน 1/16 นิ้ว

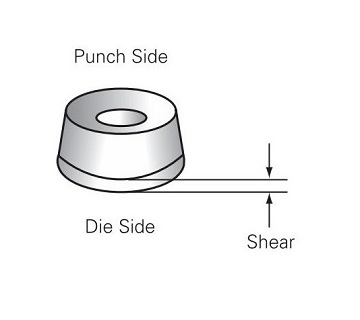

4.0ลักษณะของหอยทากที่เหมาะสมและตัวบ่งชี้ความล้มเหลวทั่วไป

4.1ลักษณะของหอยทากที่ถูกต้อง (การตั้งค่ามาตรฐาน)

- ฝั่งหมัด:ควรมีรอยบุ๋มที่จุดกึ่งกลางและมีเสี้ยนเล็กน้อย

- ด้านแม่พิมพ์ (เมื่อเจาะเหล็กอ่อน 1/8” หรือหนากว่า): โดยทั่วไปจะจัดวางเป็นรูปร่าง

- กำแพงข้างหอยทาก:ควรมองเห็นพื้นผิวเฉือนที่สะอาดและเป็นมันเงาบนความหนาของวัสดุ 10%–20%

4.2กรรไกรตัด 2 ชั้น

- การบ่งชี้ความล้มเหลว:มีระนาบเฉือนสองอันบนสลัก

- สาเหตุ: ระยะห่างระหว่างหัวปั๊มและแม่พิมพ์ไม่เพียงพอ

- สารละลาย: เพิ่มระยะห่างระหว่างหัวเจาะกับแม่พิมพ์

4.3เสี้ยนไม่เรียบ

- การบ่งชี้ความล้มเหลว: มีเสี้ยนปรากฏไม่สม่ำเสมอหรือไม่สม่ำเสมอรอบ ๆ หอยทาก

- สาเหตุ:เครื่องมือที่สึกหรอหรือการจัดตำแหน่งที่ไม่ถูกต้องของหัวปั๊มและแม่พิมพ์

- สารละลายตรวจสอบสภาพเครื่องมือ ปรับตำแหน่งใหม่หรือเปลี่ยนชิ้นส่วนที่สึกหรอ

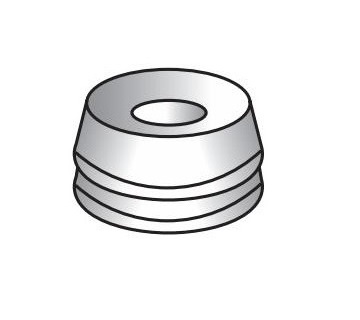

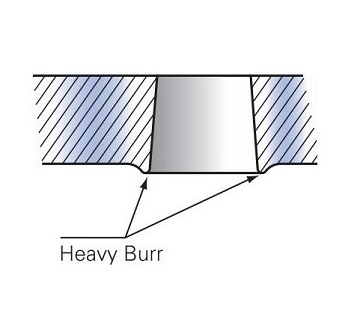

4.4หนามหนัก

- การบ่งชี้ความล้มเหลว:มีเสี้ยนขนาดใหญ่ที่ด้านแม่พิมพ์ของกระสุน

- สาเหตุ:ระยะห่างระหว่างหัวปั๊มและแม่พิมพ์มากเกินไป

- สารละลาย: ลดระยะห่างของแม่พิมพ์ให้เหมาะกับความหนาของวัสดุ

5.0ประเภทอุปกรณ์ทั่วไปสำหรับการเจาะ

เครื่องเจาะถูกนำมาใช้กันอย่างแพร่หลายในอุปกรณ์ประเภทต่อไปนี้:

- เครื่องปั๊ม

เครื่องปั๊มแบบกลไกหรือแบบไฮดรอลิกแบบดั้งเดิมใช้สำหรับงานปั๊มทั่วไป - เครื่องเจาะป้อมปืน CNC

เหมาะสำหรับรูปร่างที่ซับซ้อนและการเจาะรูหลายรู พร้อมฟีเจอร์การเปลี่ยนเครื่องมืออัตโนมัติเพื่อประสิทธิภาพสูง - เครื่องปั๊มแม่พิมพ์ก้าวหน้า

เหมาะอย่างยิ่งสำหรับการปั๊มแบบก้าวหน้าที่มีหลายสถานี โดยที่แต่ละขั้นตอนจะเชื่อมโยงกันโดยอัตโนมัติเพื่อการขึ้นรูปต่อเนื่อง - เครื่องเจาะไฮดรอลิก

นิยมใช้ในงานเจาะรูในอุตสาหกรรมต่างๆ เช่น โครงเหล็ก เหล็กฉาก และตู้ไฟฟ้า - เครื่องจักรช่างเหล็ก

เครื่องจักรอเนกประสงค์ที่ใช้ในโรงงานแปรรูปโลหะสำหรับการเจาะ การตัด การบาก และการดัดแผ่นเหล็กและโปรไฟล์ มีประโยชน์โดยเฉพาะสำหรับงานโครงสร้างเหล็กและงานผลิตจำนวนน้อย

6.0คำเตือนด้านความปลอดภัย

ผู้ปฏิบัติงานต้องรับผิดชอบในการปฏิบัติตามกฎระเบียบของ OSHA และ ANSI B11.5 ประทับตราตามมาตรฐานความปลอดภัยโดยใช้เครื่องมือที่เหมาะสมและปฏิบัติตามขั้นตอนปฏิบัติงานมาตรฐานเพื่อให้แน่ใจว่าปลอดภัยต่อบุคคลและอุปกรณ์

- ควรตรวจสอบให้แน่ใจเสมอว่าเครื่องเจาะและแม่พิมพ์ได้รับการติดตั้งอย่างแน่นหนาทุกครั้งก่อนใช้งาน

- ห้ามสอดมือเข้าไปในบริเวณแม่พิมพ์ขณะที่เครื่องจักรกำลังทำงาน

- สวมแว่นตานิรภัย, รองเท้านิรภัย และถุงมือป้องกันในระหว่างการปฏิบัติงาน

- ตรวจสอบว่าอุปกรณ์ด้านความปลอดภัย (เช่น ม่านแสง) ทำงานได้อย่างถูกต้องก่อนใช้งาน

- ตัดการเชื่อมต่อไฟฟ้าก่อนที่จะเปลี่ยนหรือซ่อมบำรุงหมัด

- ตรวจสอบน็อตข้อต่อ อุปกรณ์ถอดประกอบ และระยะห่างระหว่างหัวปั๊มกับแม่พิมพ์เป็นประจำ

- มีเพียงบุคลากรที่ได้รับการฝึกอบรมเท่านั้นที่ได้รับอนุญาตให้ใช้งานอุปกรณ์เจาะ

- หยุดเครื่องทันทีเพื่อตรวจสอบว่ามีเสียงผิดปกติหรือคุณภาพการเจาะที่ไม่ดีหรือไม่

7.0คำถามที่พบบ่อย (FAQ)

คำถามที่ 1: ทำไมหมัดจึงแตกหรือบิ่น?

A1: การบิ่นหรือแตกร้าวของหัวปั๊มมักเกิดจากน็อตข้อต่อหลวม การวางตำแหน่งที่ไม่ถูกต้องกับแม่พิมพ์ ระยะห่างที่ไม่เหมาะสม หรือการขูดที่ไม่สม่ำเสมอ ส่งผลให้มีแรงที่ไม่สม่ำเสมอบนหัวปั๊ม

คำถามที่ 2: ฉันจะป้องกันไม่ให้หมัดแตกหรือบิ่นได้อย่างไร

A2: ขันน็อตข้อต่อให้แน่นเป็นประจำ ตรวจสอบให้แน่ใจว่าหัวจับและแม่พิมพ์อยู่ในตำแหน่งที่ถูกต้อง ตั้งระยะห่างให้ถูกต้องตามความหนาของวัสดุ และปรับตัวถอดเพื่อให้ใช้แรงกดสม่ำเสมอ

คำถามที่ 3: ระยะห่างระหว่างหมัดกับแม่พิมพ์คืออะไร และควรตั้งค่าอย่างไร

A3: ระยะห่างคือช่องว่างระหว่างหัวปั๊มและแม่พิมพ์ มาตรฐานที่แนะนำคือ ระยะห่างรวม 1/32 นิ้วสำหรับวัสดุที่มีความหนา 1/8 ถึง 1/2 นิ้ว ระยะห่าง 1/16 นิ้วสำหรับวัสดุที่มีความหนา 1/2 ถึง 3/4 นิ้ว และระยะห่าง 3/32 นิ้วสำหรับวัสดุที่มีความหนามากกว่า 3/4 นิ้ว

Q4: ฉันควรทำอย่างไรหากหมัดขาดบ่อยๆ?

A4: รวบรวมชิ้นส่วนปั๊มที่หักและตัวอย่างวัสดุ ส่งไปยังซัพพลายเออร์หรือผู้ผลิตของคุณเพื่อวิเคราะห์ และพิจารณาใช้ชิ้นส่วนปั๊มที่แข็งแรงขึ้นหรือปรับพารามิเตอร์กระบวนการ

คำถามที่ 5: เมื่อใช้งานอุปกรณ์เจาะ ควรปฏิบัติตามข้อควรระวังเพื่อความปลอดภัยใดบ้าง?

A5: ตรวจสอบให้แน่ใจว่าได้ติดตั้งเครื่องมืออย่างแน่นหนา สวม PPE ที่เหมาะสม อย่าให้มือสัมผัสบริเวณแม่พิมพ์ในระหว่างการทำงาน ตรวจสอบอุปกรณ์ด้านความปลอดภัยเป็นประจำ และตัดการเชื่อมต่อไฟฟ้าก่อนการบำรุงรักษา