ภาพรวมโดยละเอียดของการรีดแผ่น: วิธีการรีดสามม้วน รีดสี่ม้วน และรีดเรียว

1.0บทนำเกี่ยวกับการรีดแผ่น

การรีดแผ่นโลหะเป็นกระบวนการขึ้นรูปโลหะที่ใช้ขึ้นรูปแผ่นโลหะแบนเป็นรูปทรงทรงกระบอก ทรงกรวย ทรงรี หรือรูปทรงโค้งอื่นๆ ในระหว่างกระบวนการนี้ แผ่นโลหะจะถูกส่งผ่านชุดลูกกลิ้งที่ใช้แรงกดอย่างต่อเนื่องและควบคุมได้ โดยค่อยๆ ดัดวัสดุให้เป็นรูปทรงที่ต้องการ

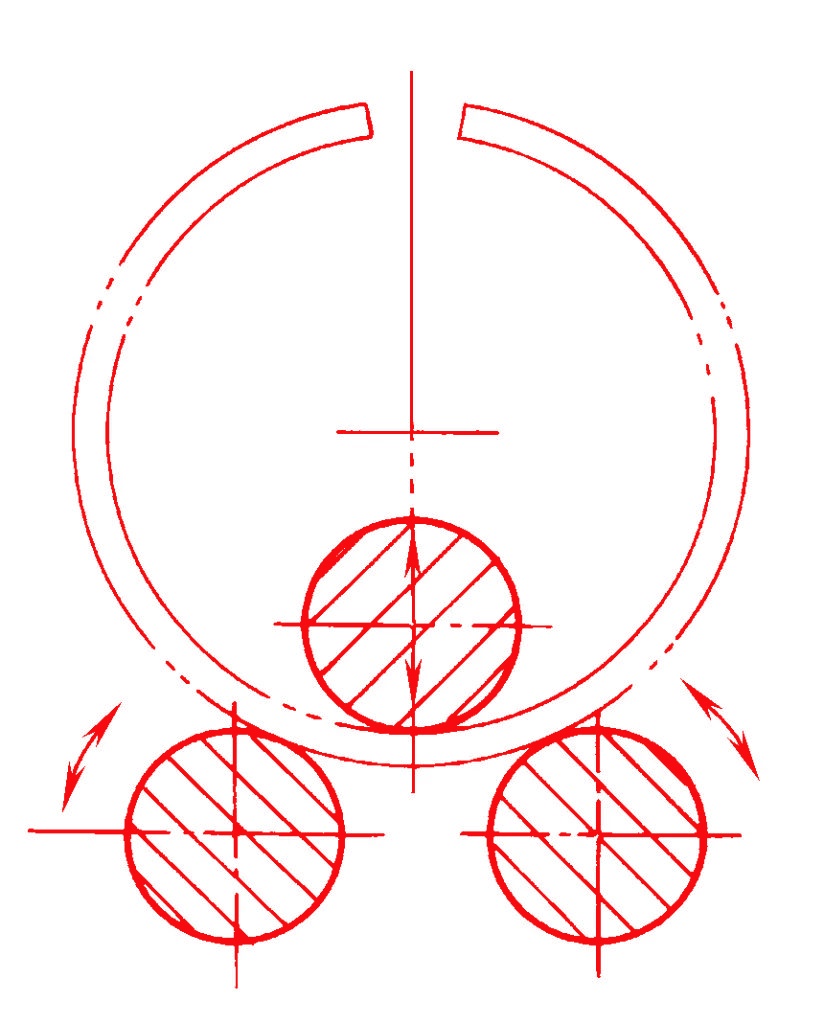

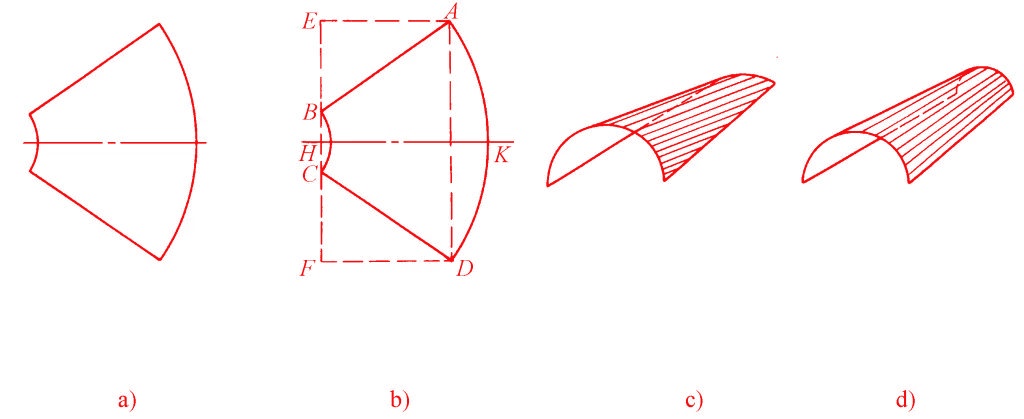

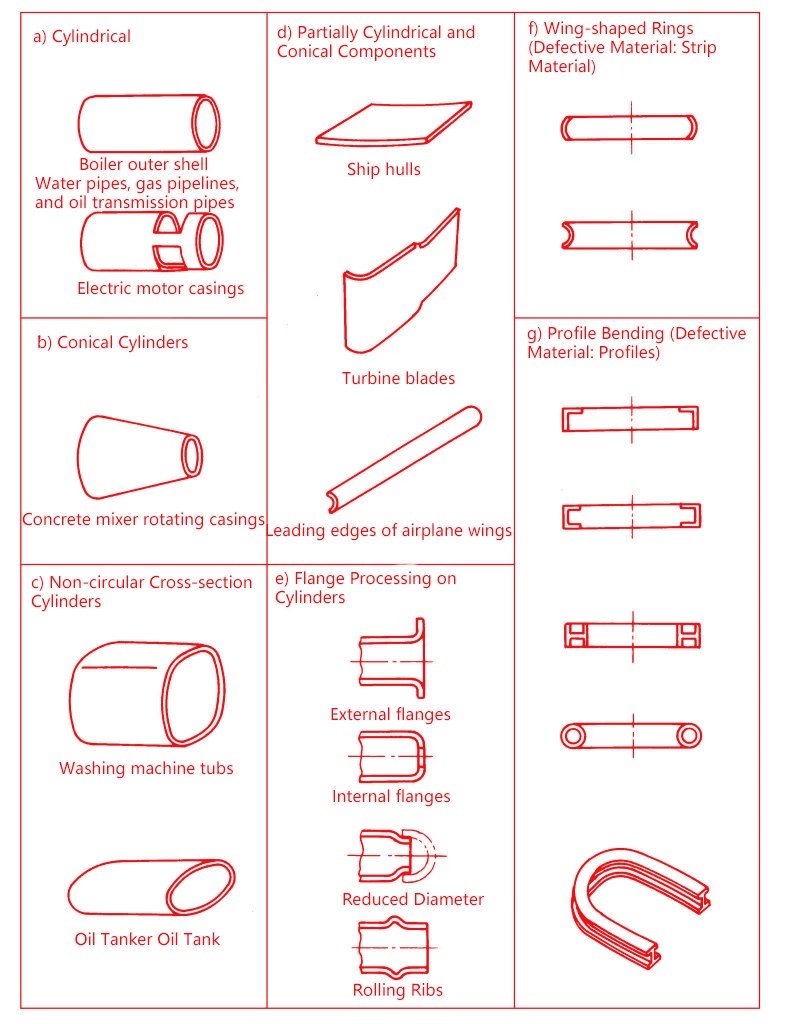

วิธีการนี้มักใช้กับชิ้นส่วนที่มีรัศมีการดัดโค้งที่ใหญ่กว่า และใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนทรงกระบอกและทรงกรวย นอกจากนี้ การปรับตำแหน่งของเพลาลูกกลิ้งให้สัมพันธ์กับทิศทางการป้อนยังช่วยให้ผลิตชิ้นส่วนทรงกระบอกที่มีหน้าตัดไม่กลม เช่น รูปสี่เหลี่ยมผืนผ้าหรือรูปวงรีได้ นอกจากนี้ กระบวนการนี้ยังใช้สำหรับการทำปีกผีเสื้อบนชิ้นส่วนทรงกระบอกทั้งแบบวงกลมและแบบไม่ใช่วงกลมได้อีกด้วย ดังที่แสดงในรูปที่ 2

2.0การรีดแผ่นด้วยเครื่องรีด 3 ลูกกลิ้งและ 4 ลูกกลิ้ง

2.1กระบวนการดัดโค้งเบื้องต้น

เมื่อใช้งาน สามม้วน หรือ สี่ม้วน เครื่องรีดแผ่น ให้มีรูปทรงกระบอก ส่วนหนึ่งของแผ่นใกล้ ขอบทางเข้าและทางออก มักจะยังคงอยู่ ไม่งอ. ซึ่งเกิดจากโซนการเสียรูปจำกัดระหว่างลูกกลิ้งซึ่งส่งผลให้ ขอบตรง ที่ปลายทั้งสองด้านของแผ่น พื้นที่ที่ไม่โค้งงอเหล่านี้อาจทำให้เกิด ช่องว่างหรือความโค้งไม่สมบูรณ์ ที่ตะเข็บทำให้เสียหาย ความแม่นยำในการประกอบ และ ความสมบูรณ์ของโครงสร้าง ของผลิตภัณฑ์ขั้นสุดท้าย

เพื่อขจัดปัญหานี้ การดำเนินการดัดล่วงหน้า ดำเนินการก่อนขั้นตอนการรีดหลัก เพื่อให้แน่ใจว่า ปลายแผ่น เป็น โค้งเล็กน้อยไปข้างหน้าช่วยลดความยาวขอบตรงได้อย่างมีประสิทธิภาพและ เพิ่มความกลมกล่อมโดยรวม ของกระบอกสูบที่ถูกรีด

วิธีการดัดโค้งเบื้องต้นทั่วไป ได้แก่:

- วิธีการดัดม้วนด้านบน(ใช้สำหรับ สมมาตร เครื่องสามลูกกลิ้ง)

- วิธีการดัดโค้งล่วงหน้าแบบม้วนด้านข้าง(ใช้สำหรับ สี่ม้วน หรือ เครื่องจักรสามลูกกลิ้งแบบไม่สมมาตร)

- วิธีการป้อนและดัดแบบหลายรอบ(สำหรับ แผ่นหนา หรือ การใช้งานที่มีความแม่นยำสูง)

บันทึก: การ คุณภาพของพรีเบนด์ ส่งผลโดยตรงต่อ ความกลม, ความแม่นยำของข้อต่อ, และ ประสิทธิภาพการเชื่อม ของกระบอกสูบสุดท้ายทำให้มันเป็น ขั้นตอนสำคัญ ในกระบวนการรีดแผ่น

(รูปที่ 3: ภาพประกอบวิธีการดัดล่วงหน้า)

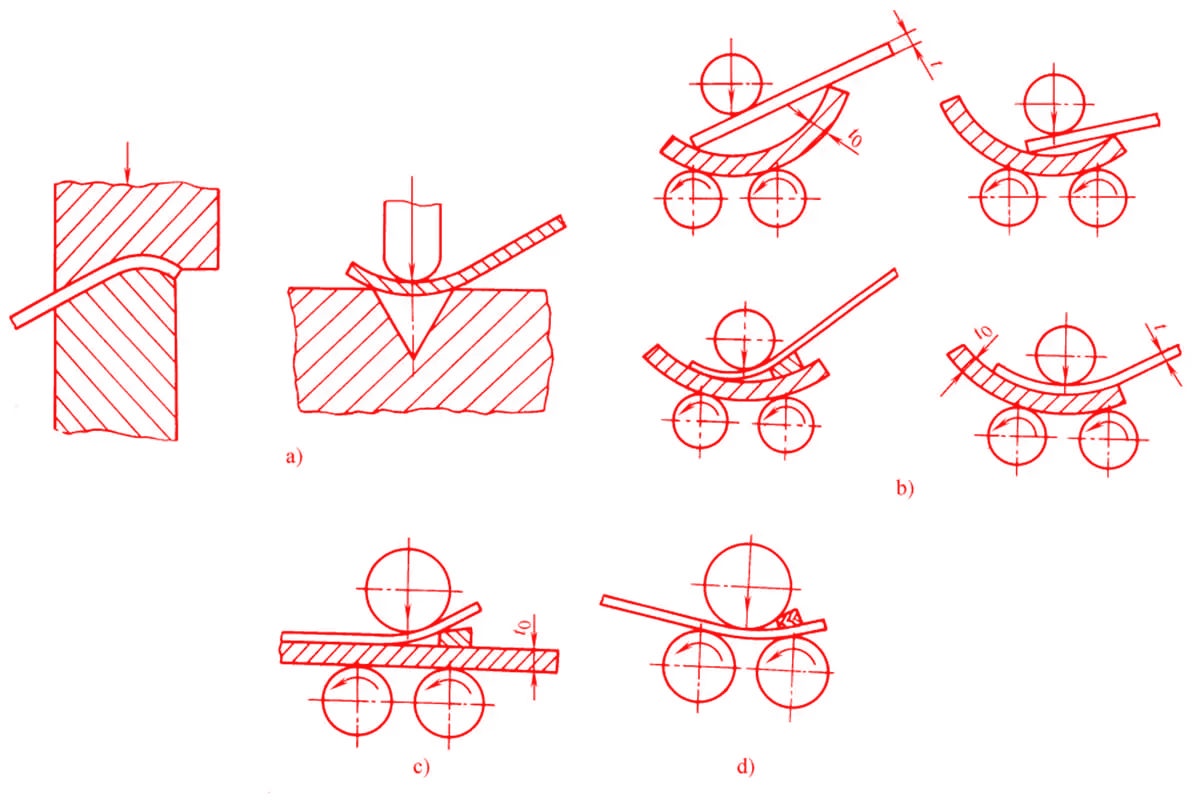

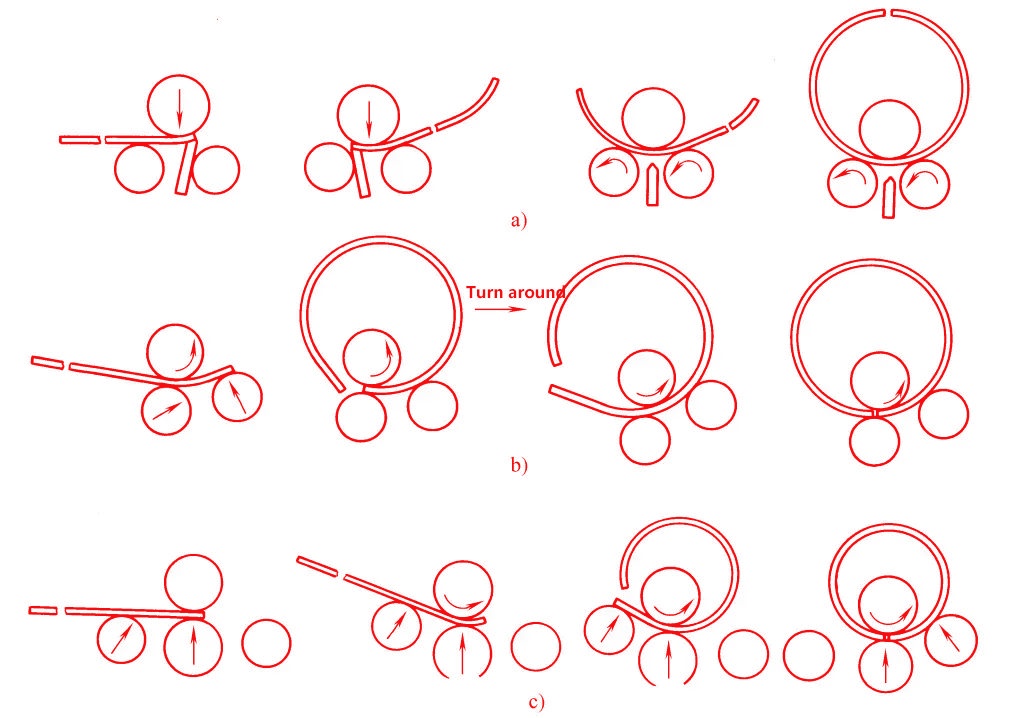

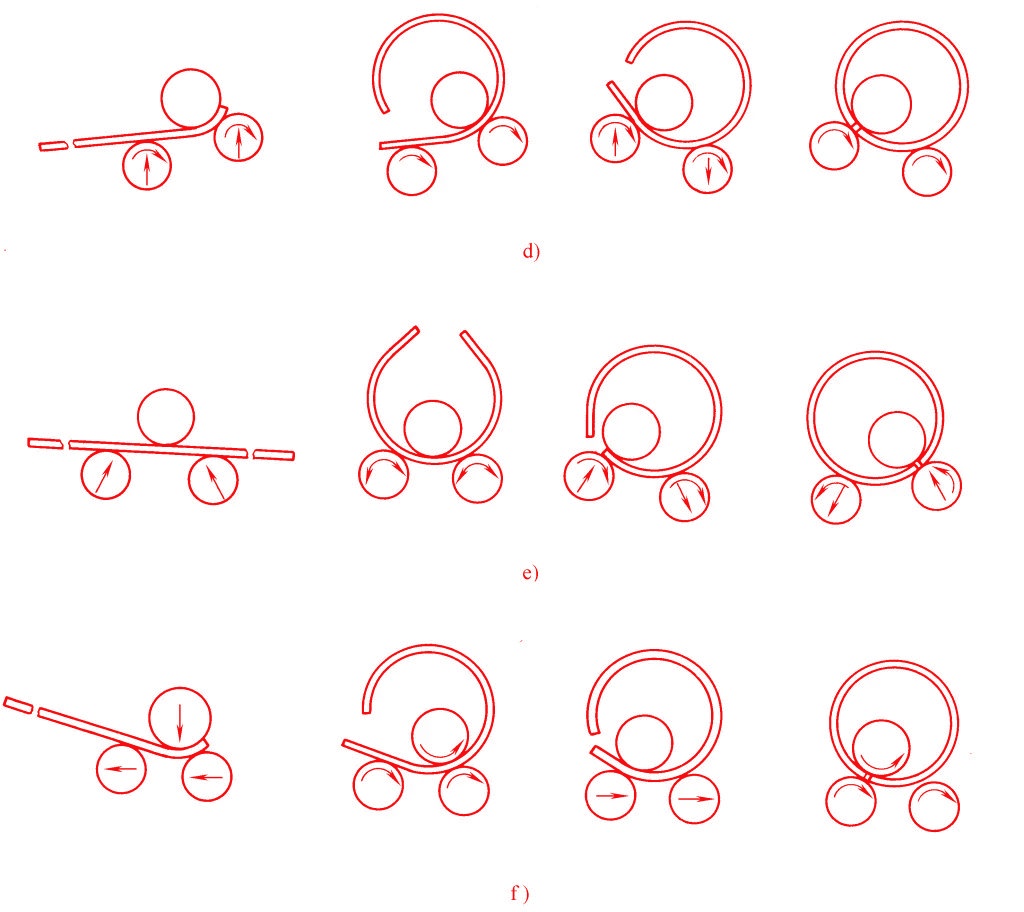

2.2กระบวนการรีด

การ การดำเนินงานแกนกลาง การรีดแผ่นโลหะเกี่ยวข้องกับการดัดแผ่นโลหะให้แบนเป็นรูปร่างต่างๆ อย่างต่อเนื่อง กระบอกสูบ, กรวยหรือโปรไฟล์โค้งอื่นๆ แม้ว่าหลักการพื้นฐานจะเหมือนกัน แต่โครงสร้างเครื่องจักรแต่ละแบบก็ใช้วัสดุที่แตกต่างกัน เทคนิคการกลิ้ง, ตามที่แสดงใน รูปที่ 4.

รูปที่ 4 – กระบวนการรีดสำหรับเครื่องจักรประเภทต่างๆ:

- ก) เครื่องรีดสามลูกกลิ้งแบบสมมาตร พร้อมแผ่นรองขอบโค้ง

- ข) เครื่องรีดสามลูกกลิ้งแบบไม่สมมาตร

- ค) เครื่องรีดสี่ลูกกลิ้ง

- ง) เครื่องรีดสามลูกกลิ้งแบบนอกรีต

- e) เครื่องรีดสามลูกกลิ้งแบบปรับลงได้สมมาตร

- f) เครื่องรีดสามลูกกลิ้งแบบปรับลงแนวนอน

เครื่องรีดแผ่นแต่ละประเภทมีความแตกต่างกันดังนี้:

- การ ญาติ ความเคลื่อนไหว ของม้วนบนและม้วนล่าง

- ไม่ว่า การดัดล่วงหน้า ความสามารถ รวมอยู่ด้วย

- การ ระดับของ ระบบอัตโนมัติ ในกระบวนการให้อาหาร

- ความเหมาะสมกับ จานเฉพาะ ความหนา และ ความต้องการความแม่นยำ

การเลือกประเภทเครื่องจักรที่ถูกต้องและการเชี่ยวชาญวิธีการรีดที่สอดคล้องกันถือเป็นสิ่งสำคัญเพื่อให้แน่ใจ ความแม่นยำในการหมุน, ทำให้ดีขึ้น ประสิทธิภาพการผลิต, และ ยืดอายุการใช้งานอุปกรณ์.

2.3การแก้ไขความกลม

หลังจากการกลิ้งเริ่มต้น กระบอกสูบอาจแสดง ความเบี่ยงเบนของความกลม หรือ ความโค้งที่ไม่สม่ำเสมอโดยเฉพาะอย่างยิ่งที่ พื้นที่ตะเข็บรวมถึงที่ จุดเริ่มต้นและจุดสิ้นสุด ของกระบวนการรีด เพื่อให้ได้ความคลาดเคลื่อนของความกลมตามที่ต้องการ การแก้ไขความกลม ดำเนินการตามขั้นตอนแล้ว

ขั้นตอนการแก้ไข:

- ปรับตำแหน่งม้วนเพื่อให้ได้ ความโค้งแก้ไขสูงสุด.

- ดำเนินการ 1–2 กลิ้ง ผ่านไป เพื่อให้ความโค้งของกระบอกสูบสม่ำเสมอ

- ค่อยๆ ลดแรงกดที่ใช้และม้วนส่วนนั้น หลาย ครั้ง ภายใต้ภาระที่ลดลง;

- ดำเนินการต่อจนกระทั่งกระบอกสูบถึง ปรารถนา ความกลม ภายใต้ความกดดันขั้นต่ำ

ขั้นตอนนี้จะช่วยบรรเทา ความเครียดตกค้าง, ถูกต้อง ความผิดปกติเฉพาะที่และมีความจำเป็นต่อการผลิต ส่วนประกอบรีดคุณภาพสูง.

3.0วิธีการและเทคนิคในการกลิ้งกรวย

เมื่อการผลิต ชิ้นงานทรงกรวยกระบวนการรีดจะแตกต่างอย่างมากจากกระบวนการรีด ชิ้นส่วนทรงกระบอก. เพื่อบรรลุเป้าหมาย เรียวสม่ำเสมอแผ่นโลหะโดยทั่วไปจะถูกตัดไว้ล่วงหน้าเป็น ช่องว่างรูปภาคและ ตำแหน่งสัมพันธ์ของม้วน จะต้องปรับแต่งอย่างระมัดระวัง.

ในทางปฏิบัติ ทำได้โดยการชดเชย ม้วนด้านบน และ ม้วนด้านข้าง ที่ มุม (คือการทำให้พวกเขา ไม่ขนานกัน) และให้มั่นใจว่า เส้นทางกลิ้ง สอดคล้องเสมอกับ เจเนอเรทริกซ์ ของกรวย เทคนิคนี้ช่วยให้ การกลิ้งกรวยอย่างต่อเนื่อง และช่วยให้สามารถควบคุมได้อย่างแม่นยำ มุมเรียว และ การกระจายความโค้ง.

3.1วิธีการทั่วไปสำหรับการกลิ้งกรวย:

วิธีการขึ้นรูปแม่นยำ:

- ลดการป้อนที่ปลายเล็ก:

การใช้งาน แรงเสียดทาน หรือ อุปกรณ์ลดแรงสั่นสะเทือน เพื่อลดความเร็วของฟีดที่ปลายที่เล็กลง โดยควบคุม ความแตกต่างในความเร็วเชิงเส้น ระหว่างทั้งสองปลาย - วิธีการสี่ลูกกลิ้งความเร็วคู่:

เอ การรีดแผ่นสี่ลูกกลิ้ง เครื่องจักร ใช้เพื่อขับเคลื่อนส่วนปลายขนาดใหญ่และขนาดเล็กอย่างอิสระ เพื่อให้แน่ใจว่า ความเร็วเชิงมุมที่ซิงโครไนซ์. - วิธีการป้อนแบบโรตารี่:

ลูกกลิ้งนำทาง ติดตั้งไว้ที่ปลายทั้งสองด้านของแผ่นเพื่อควบคุมการหมุนระหว่างการป้อนเพื่อให้แน่ใจว่า วิถีการเคลื่อนที่ สอดคล้องกับ เจเนอเรทริกซ์ของกรวย.

วิธีการขึ้นรูปโดยประมาณ:

- วิธีการกลิ้งแบบแบ่งส่วน:

การ ม้วนด้านบน ถูกวางตำแหน่งใหม่เป็นขั้นตอนเพื่อรีดส่วนต่างๆ ของแผ่นตามลำดับจนค่อยๆ เกิดเป็นพื้นผิวรูปกรวย - วิธีการป้อนแบบสี่เหลี่ยมผืนผ้า:

เอ สี่เหลี่ยมผืนผ้าว่างเปล่า ถูกกลิ้งไปหลายทิศทาง ประมาณ รูปทรงของกรวย

3.2วิธีการป้อนแบบสี่เหลี่ยมผืนผ้า (รูปที่ 5)

วิธีนี้จะตัดแผ่นเป็นชิ้นๆ รูปทรงสี่เหลี่ยมผืนผ้า และขึ้นรูปเป็นกรวยโดยการกลิ้งตามทิศทาง:

- ประการแรก ส่วนตรงกลาง ม้วนด้วยม้วนบน ขนานกับเส้นฮ่องกง, สร้างส่วนที่เกือบเป็นทรงกระบอก (c)

- จากนั้นปรับม้วนด้านบนให้ขนานกับเส้น เอ บี และ ซีดี การดัดงอทั้งสองด้าน

- สุดท้ายนี้ผลลัพธ์ที่ได้คือ ทรงกรวย พื้นผิว การประมาณค่า (d)

วิธีนี้เหมาะสำหรับ กรวยสมมาตร หรือ กรวยรูปส่วนและใช้งานง่ายค่อนข้างทำให้เหมาะอย่างยิ่งสำหรับ ชิ้นงานขนาดเล็กถึงขนาดกลาง.

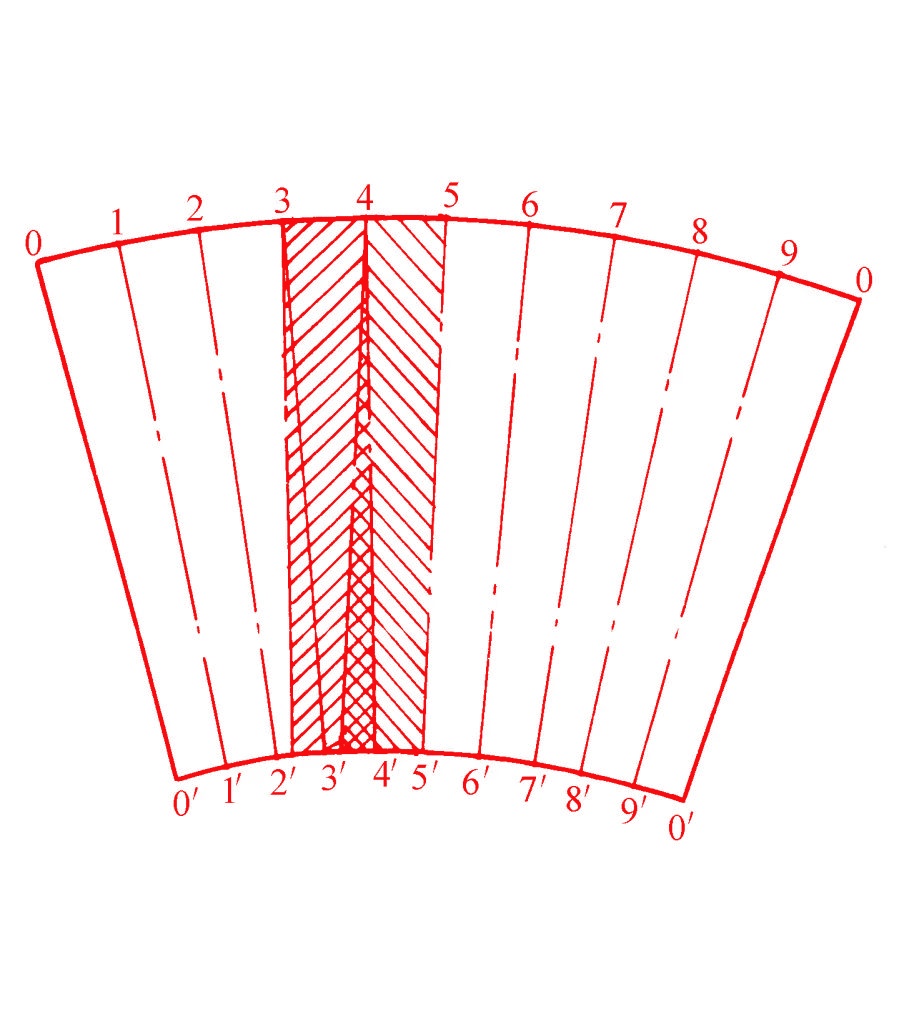

3.3วิธีการรีดแบบแบ่งส่วน (รูปที่ 6)

เทคนิคนี้ใช้การจัดตำแหน่งแบบเป็นขั้นตอนของ ม้วนด้านบน เพื่อสร้างรูปกรวยอย่างค่อยเป็นค่อยไป:

- จัดตำแหน่งม้วนด้านบนให้ตรงกับ เส้น 5–5′และกลิ้งไปจนกระทั่ง ใหญ่ จบ ถึงจุด 4.

- ย้ายไปที่ เส้น 4–4′กลิ้งไปจนส่วนปลายใหญ่ถึงจุด 3.

- ทำต่อไปในลำดับนี้จนกระทั่งกลิ้งครบทุกส่วน

วิธีการนี้ เลียนแบบผลของความเร็วเชิงเส้นที่ไม่สม่ำเสมอและมีประสิทธิผลโดยเฉพาะสำหรับ มุมเรียวใหญ่ หรือ รูปทรงกรวยยาว.

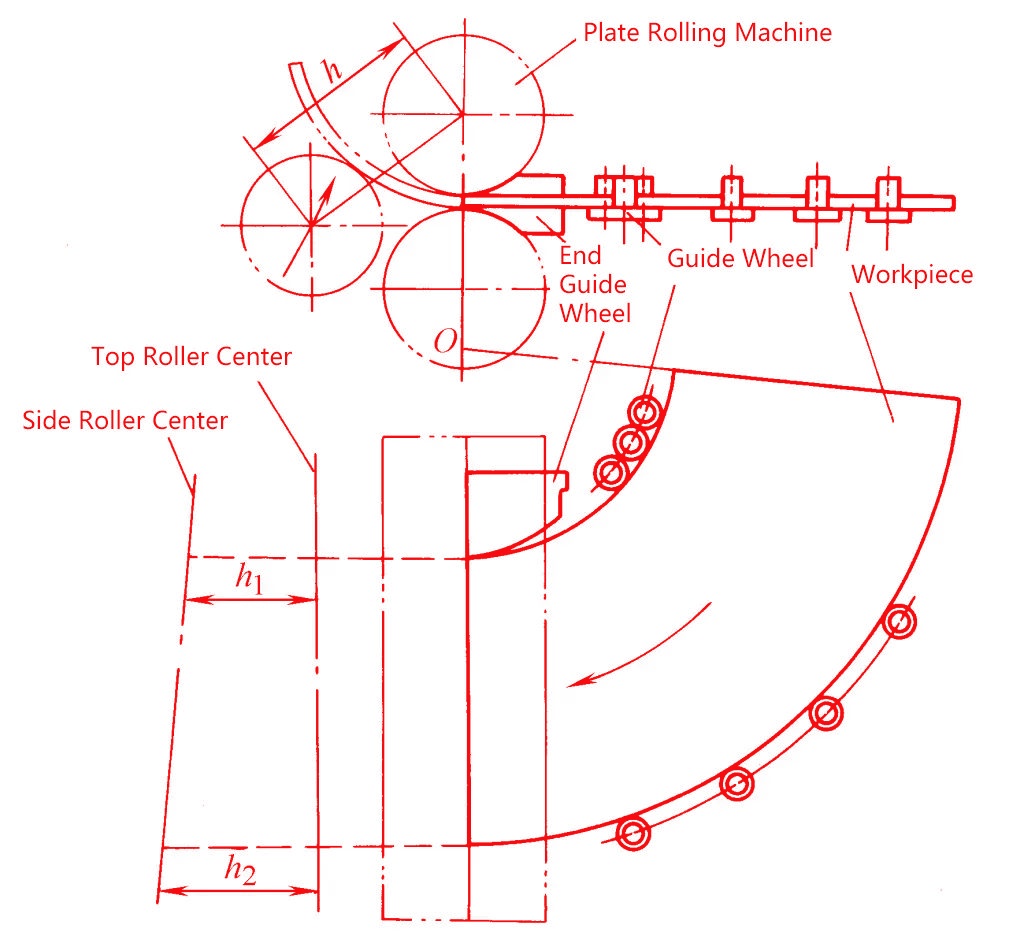

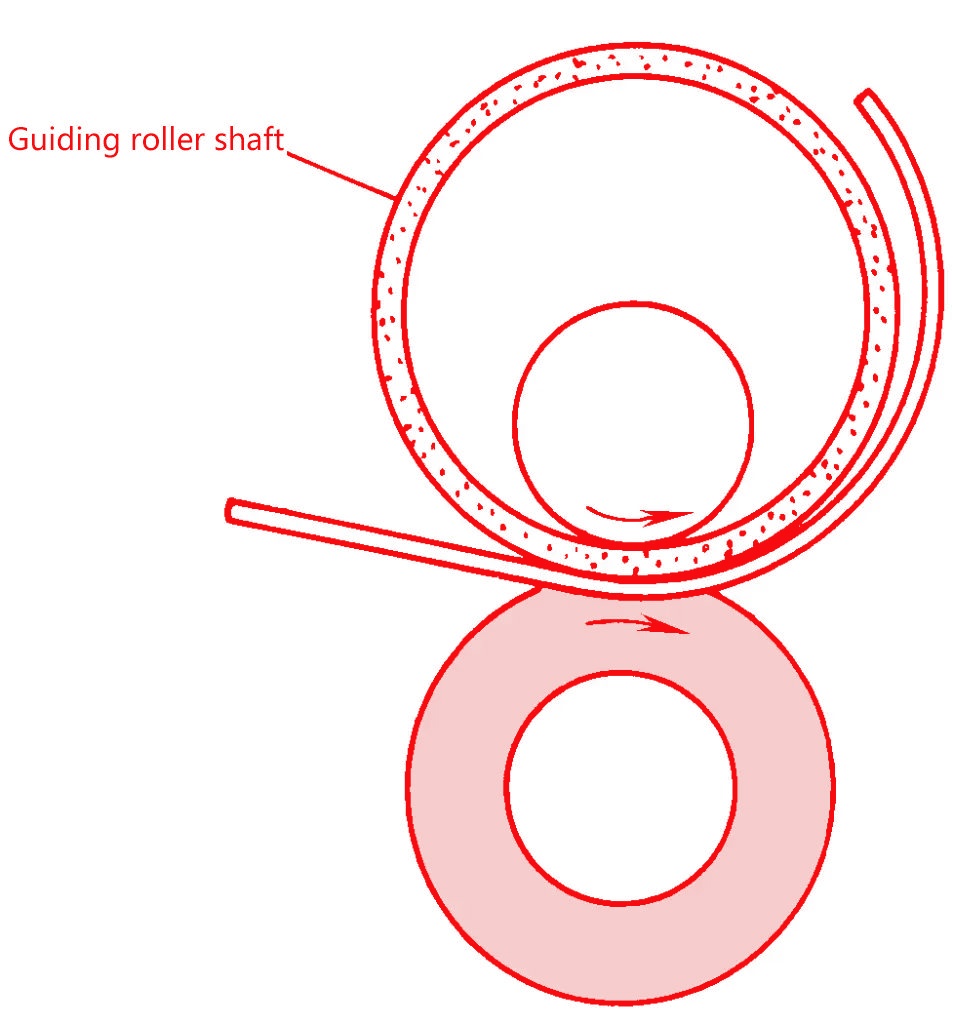

3.4วิธีการป้อนแบบโรตารี่ (รูปที่ 7)

ล้อนำทาง ติดตั้งไว้ทั้งด้านปลายขนาดใหญ่และขนาดเล็กของชิ้นงานเปล่า ในระหว่างการรีดชิ้นงานเปล่า หมุนไปข้างหน้า ภายใต้การชี้แนะเพื่อให้มั่นใจว่า วิถีการเคลื่อนที่ ติดตามอย่างใกล้ชิด เจเนอเรทริกซ์ของกรวย.

วิธีการนี้จะช่วยลด การจัดตำแหน่งที่ไม่ถูกต้อง ในระหว่างการก่อตัวและปรับปรุง ความสม่ำเสมอของรูปทรงกรวยขั้นสุดท้าย.

3.5ลดการป้อนที่ปลายเล็ก (รูปที่ 8)

โดยการเพิ่ม กลไกแรงเสียดทานหรือต้านทาน ที่ปลายเล็กของช่องว่าง:

- ความเร็วการป้อนที่ปลายเล็กคือ ช้าลงโดยตั้งใจ, การสร้างสมดุล ความเร็วเชิงเส้น ความแตกต่าง ระหว่างจุดสิ้นสุด

- วิธีนี้มีประสิทธิผลในการควบคุม ความก้าวหน้าของความโค้งเรียว และเป็น โครงสร้างเรียบง่าย, เข้ากันได้กับลูกกลิ้งแผ่นมาตรฐาน

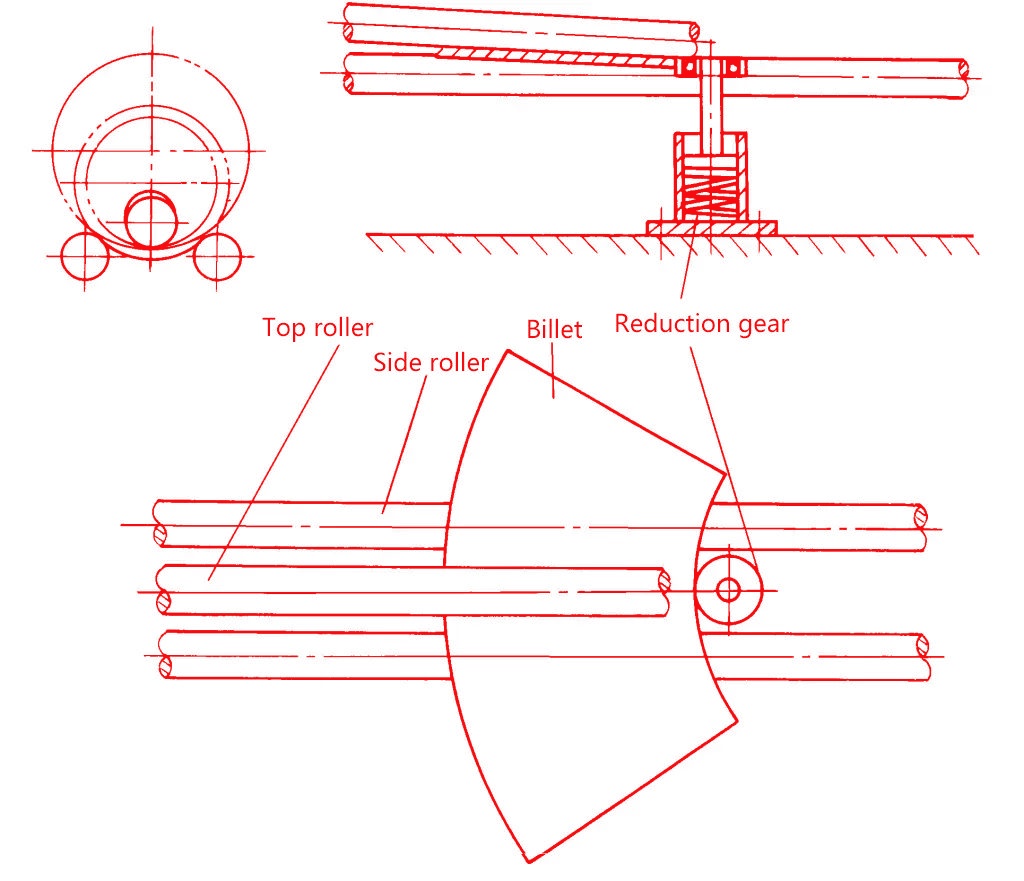

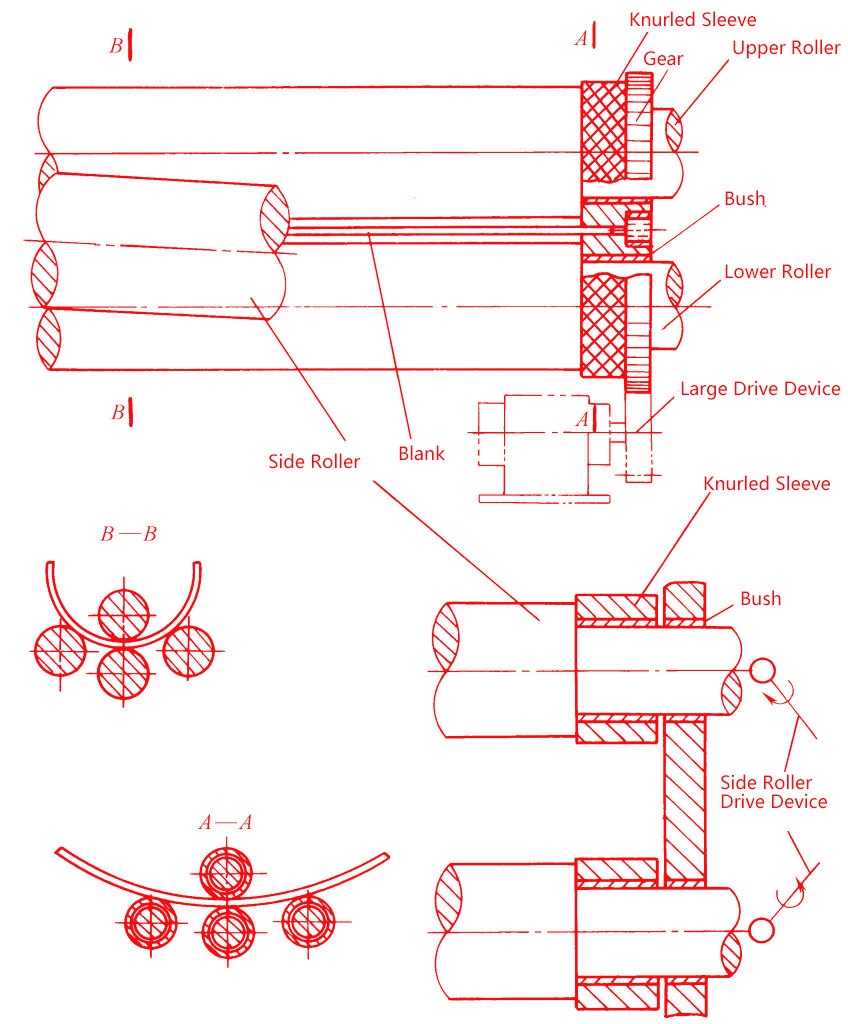

3.6เครื่องรีดสี่ลูกกลิ้งความเร็วคู่ (รูปที่ 9)

ในแนวทางนี้ เครื่องรีดสี่ลูกกลิ้งพร้อมระบบขับเคลื่อนสองความเร็ว ควบคุมความเร็วการหมุนที่ปลายทั้งสองด้านโดยอิสระ:

- การ ม้วนบนและม้วนล่าง ขับรถ ปลายใหญ่ขึ้น,

- ในขณะที่ ม้วนด้านข้าง ขับรถ ปลายเล็กกว่า.

โดยการรักษา ความเร็วเชิงมุมที่สม่ำเสมอการตั้งค่านี้จะช่วยให้แน่ใจ การให้อาหารแบบซิงโครไนซ์ และประสบความสำเร็จ การขึ้นรูปกรวยที่มีความแม่นยำสูง.

อุปกรณ์นี้เหมาะสำหรับ แผ่นหนา, มุมเรียวใหญ่, หรือ การผลิตจำนวนมาก ของ ชิ้นส่วนกรวยที่มีความแม่นยำสูง.

4.0การดัดสองแกน (การรีดแผ่นสองลูกกลิ้ง)

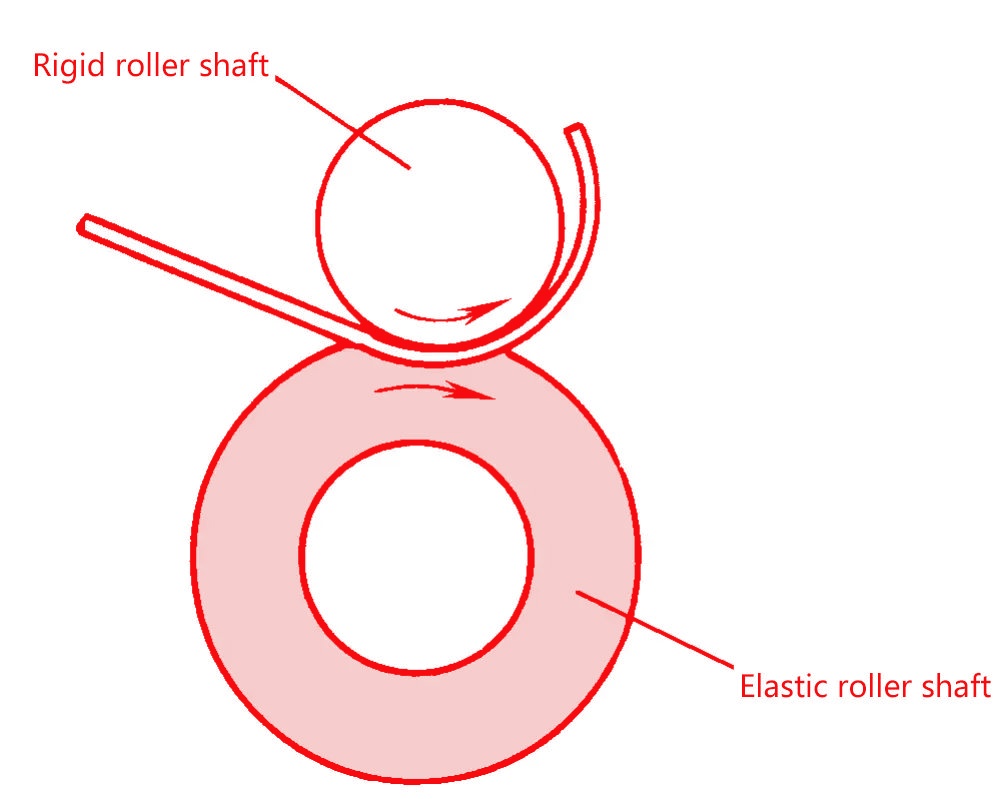

เมื่อแผ่นกระดาษถูกป้อนระหว่างม้วนกระดาษทั้งสอง แผ่นกระดาษจะโค้งงอใต้ แรงสะท้อนกลับ ของม้วนยางยืดซึ่งยัง ขับเคลื่อนแผ่นไปข้างหน้า, เสร็จสิ้นกระบวนการรีดต่อเนื่อง

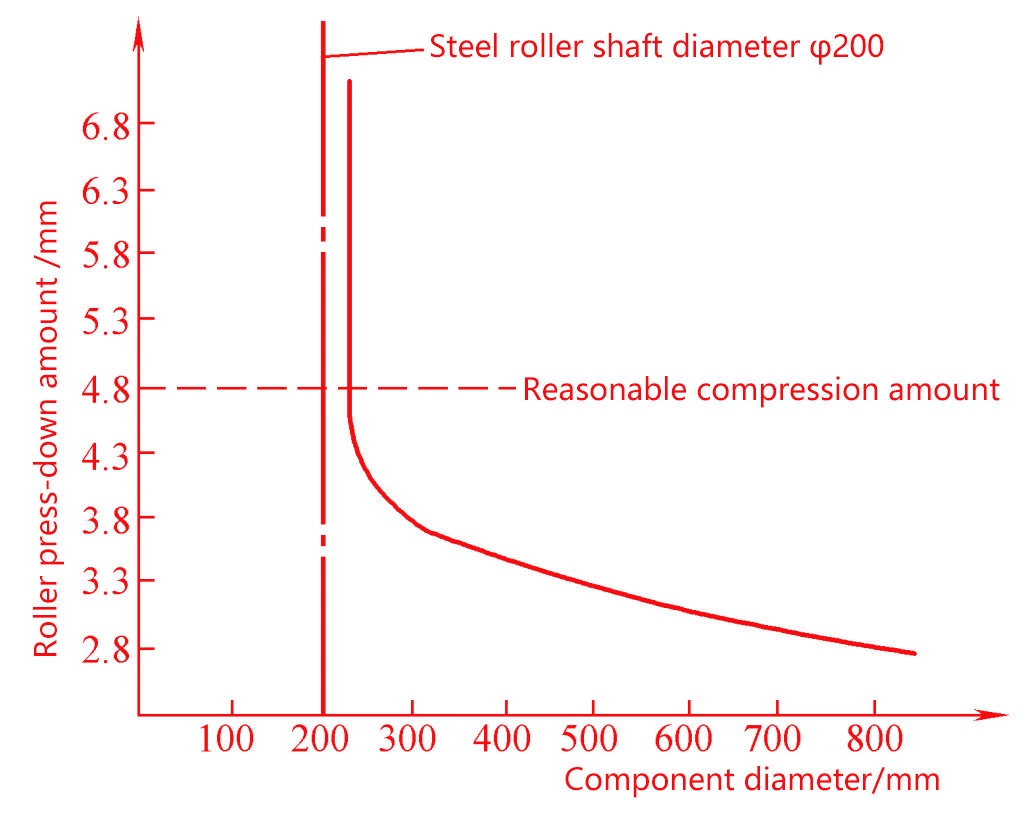

4.1● ความสัมพันธ์ระหว่างรอยบุ๋มของม้วนและเส้นผ่านศูนย์กลางที่เสร็จสมบูรณ์

4.2● การปรับเส้นผ่านศูนย์กลางขั้นสุดท้าย

4.3● การสร้างกลยุทธ์

ขึ้นอยู่กับ คุณสมบัติของวัสดุ และ ความหนาของแผ่นสามารถประยุกต์ใช้กลยุทธ์การขึ้นรูปที่แตกต่างกันได้:

- การขึ้นรูปผ่านครั้งเดียว:

เหมาะกับวัสดุที่มี ความเหนียวดี(การยืดตัว δ > 30%) หรือ แผ่นบางๆ มีความหนาอยู่ระหว่าง 5–4 มม.. - การดัดแบบขั้นบันได:

สำหรับ ความเหนียวต่ำ หรือ วัสดุที่หนาขึ้นจำเป็นต้องใช้แรงขึ้นรูปที่สูงขึ้น การดัดโค้งเบื้องต้น ที่ปลายแผ่นก็จำเป็นและ การอบอ่อนแบบกลาง อาจนำไปใช้ได้หากจำเป็น

4.4● ข้อดีของเทคโนโลยีการรีดแบบสองลูกกลิ้ง:

- ประสิทธิภาพการผลิตสูง:

เอาท์พุตทั่วไปมีช่วงตั้งแต่ 100–350 ชิ้น/ชั่วโมง, สูงสุดถึง 1,000 ชิ้น/ชั่วโมง. - ความแม่นยำของขนาดและพื้นผิวที่ยอดเยี่ยม:

เหมาะสำหรับชิ้นส่วนที่มี ความทนต่อการขีดข่วน และ คุณภาพพื้นผิวสูง - ปลายมีขอบตรงน้อยที่สุด:

สำหรับแผ่นบางขอบตรงคือ สั้นกว่าความหนาของแผ่น; สำหรับแผ่นหนาไม่เกิน ความหนา 4 เท่าโดยไม่ต้องมีการดัดโค้งล่วงหน้าเพิ่มเติม - ความสามารถในการปรับตัวของกระบวนการที่แข็งแกร่ง:

แม้ว่าช่องว่างจะมี รู, รอยบาก, หรือ คุณสมบัติโปรไฟล์กระบวนการยังคงเสถียรหลีกเลี่ยง รอยแตก หรือ โค้งไม่สม่ำเสมอ.

4.5● ข้อจำกัดของกระบวนการ Two-Roll:

- การเปลี่ยนผ่านที่ไม่สะดวก:

การเปลี่ยนแปลงขนาดเส้นผ่านศูนย์กลางต้อง การเปลี่ยนลูกกลิ้งนำทาง, การทำระบบ ไม่เหมาะสำหรับการผลิตหลายพันธุ์ในปริมาณน้อย. - ขนาดมีจำกัด:

ใช้ได้กับแผ่นที่มีความหนาสูงสุดถึง 3 มม.(เหล็กอ่อน) และเส้นผ่านศูนย์กลางการดัดระหว่าง φ76–φ460 มม..

5.0การใช้งานทั่วไปและการครอบคลุมอุตสาหกรรมของเทคโนโลยีการรีดแผ่น

ในฐานะที่เป็น กระบวนการขึ้นรูปโลหะวิกฤต, เสนอบริการรีดแผ่น ความแม่นยำสูง และ ความสามารถในการปรับตัวที่แข็งแกร่งทำให้สามารถนำไปประยุกต์ใช้ในภาคอุตสาหกรรมต่างๆ ได้อย่างแพร่หลาย ทำให้สามารถผลิต ทรงกระบอก, ทรงกรวย, รูปไข่, ไม่กลม, และ ส่วนประกอบที่มีโปรไฟล์กำหนดเอง, รองรับทั้ง ได้มาตรฐาน และ สร้างขึ้นเอง โครงสร้าง การใช้งานทั่วไปและอุตสาหกรรมที่ครอบคลุมมีดังต่อไปนี้:

5.1■ ประเภททั่วไปของส่วนประกอบที่สร้างขึ้น

- ชิ้นส่วนทรงกระบอก:

รวมทั้ง เปลือกหม้อน้ำ, ท่อประปา, ท่อส่งก๊าซ, และ ท่อส่งน้ำมันซึ่งเป็นโครงสร้างหลัก ภาชนะรับแรงดัน และ ระบบท่อ. - โครงสร้างรูปกรวย:

ใช้ในการผลิต เปลือกหอยทรงกรวย, ถังผสมคอนกรีต, กรวย, เครื่องกระจายกลิ่น, และ ส่วนลำตัวเรือเรียว. - เปลือกหน้าตัดไม่กลม:

เช่น ทรงกระบอกรี และ เปลือกเปลี่ยนผ่านรูปสี่เหลี่ยมผืนผ้า, ใช้กันอย่างแพร่หลายใน เสากังหันลม, ถังซักเครื่องซักผ้าและส่วนประกอบรูปทรงพิเศษอื่นๆ - การดำเนินการปีกและคอ:

รองรับ การทำเครื่องหมายภายนอก/ภายใน และ การลดขนาดเส้นผ่านศูนย์กลาง, นิยมใช้ใน ถังน้ำมัน, ภาชนะเก็บของเหลว, และ เครื่องปฏิกรณ์เคมี. - โครงสร้างประกอบที่มีส่วนโค้งและกรวย:

ช่วยให้สามารถสร้างรูปทรงที่ซับซ้อนได้ เช่น ตัวเรือนมอเตอร์, ขอบปีกเครื่องบิน, และ ใบพัดกังหัน. - การดัดโปรไฟล์:

เหมาะสำหรับ แถบ และ วัสดุส่วนใช้ในการดัดชิ้นส่วนต่างๆ อย่างแม่นยำ เช่น แหวนอวกาศ, ปลอกคอรองรับ, และ ซุ้มประตูสถาปัตยกรรม.

5.2■ การประยุกต์ใช้ในอุตสาหกรรมหลัก

- การผลิตภาชนะรับแรงดัน:

รูปร่าง เปลือกหอยทรงกระบอก, ฝาปิดท้าย, และ รูปทรงพิเศษ ชิ้นส่วน ด้วยความแน่นหนาและโครงสร้างที่แข็งแรง ใช้กันอย่างแพร่หลายใน หม้อน้ำ, เครื่องปฏิกรณ์, และ ถังเก็บน้ำ. - อุตสาหกรรมน้ำมันและก๊าซและเคมี:

รองรับการผลิต ท่อส่งน้ำขนาดใหญ่, ถังเก็บน้ำมัน, และ ภาชนะบรรจุสารเคมี, ตอบสนองความต้องการด้านความแข็งแรงสูงสำหรับทั้ง บนบก และ นอกชายฝั่ง - การต่อเรือและวิศวกรรมนอกชายฝั่ง:

เกี่ยวข้องกับการกลิ้งของ แผ่นตัวเรือ, แผงโค้งคู่, กำแพงกั้นน้ำ, และ ส่วนประกอบของดาดฟ้า, เสริมสร้าง เสถียรภาพของโครงสร้าง และ สมรรถนะของอุทกพลศาสตร์. - ภาคการบินและอวกาศ:

ตอบสนองความต้องการอันเข้มงวดของ ความแม่นยำสูง, การขึ้นรูปพื้นผิวที่ซับซ้อน, ใช้ได้กับ โครงสร้างอากาศพลศาสตร์, ปลอกหุ้มตัวขับ, และ ส่วนประกอบของปีก. - สถาปัตยกรรมและโครงสร้างพื้นฐาน:

ประดิษฐ์ คานโค้ง, เสาโค้งและองค์ประกอบโครงสร้างอื่น ๆ ที่ใช้ใน สะพาน, สนามกีฬา, และ อาคารสำคัญที่ทั้งสอง ความสมบูรณ์ของโครงสร้าง และ ความสวยงามน่าดึงดูด เป็นสิ่งจำเป็น - การผลิตเครื่องจักรและอุปกรณ์หนัก:

นำมาใช้ในการขึ้นรูป เกราะป้องกัน, ปลอกหุ้ม, และ ส่วนประกอบโครงสร้าง สำหรับอุปกรณ์เช่น เครน, คอมเพรสเซอร์, และ กังหันลม.

เทคโนโลยีการรีดแผ่นสามารถนำไปใช้ได้กับวัสดุหลายประเภท เช่น เหล็กกล้าคาร์บอน, อลูมิเนียม, สแตนเลส, โลหะผสมไททาเนียม, และ ส่วนโปรไฟล์ไม่เพียงแต่รองรับความต้องการการผลิตแบบดั้งเดิมเท่านั้น แต่ยังตอบสนอง ความแม่นยำสูง, ความแข็งแกร่ง, และ การปรับแต่ง ความต้องการของ การผลิตอุปกรณ์ขั้นสูงทำให้เป็นกระบวนการหลักที่ขาดไม่ได้ในการผลิตทางอุตสาหกรรมสมัยใหม่