คู่มือนี้ให้ภาพรวมของหลักการ ส่วนประกอบของอุปกรณ์ วิธีการใช้งาน การใช้งานทั่วไป และข้อดีทางเทคนิคของการเชื่อมด้วยอาร์กพลาสม่า (PAW) และการตัดด้วยอาร์กพลาสม่า (PAC) ออกแบบมาเพื่อช่วยให้ผู้ผลิตและผู้เชี่ยวชาญด้านเทคนิคเข้าใจกระบวนการอย่างลึกซึ้งยิ่งขึ้นและปรับปรุงประสิทธิภาพการผลิต

1.0การเชื่อมด้วยพลาสม่าอาร์ค (PAW)

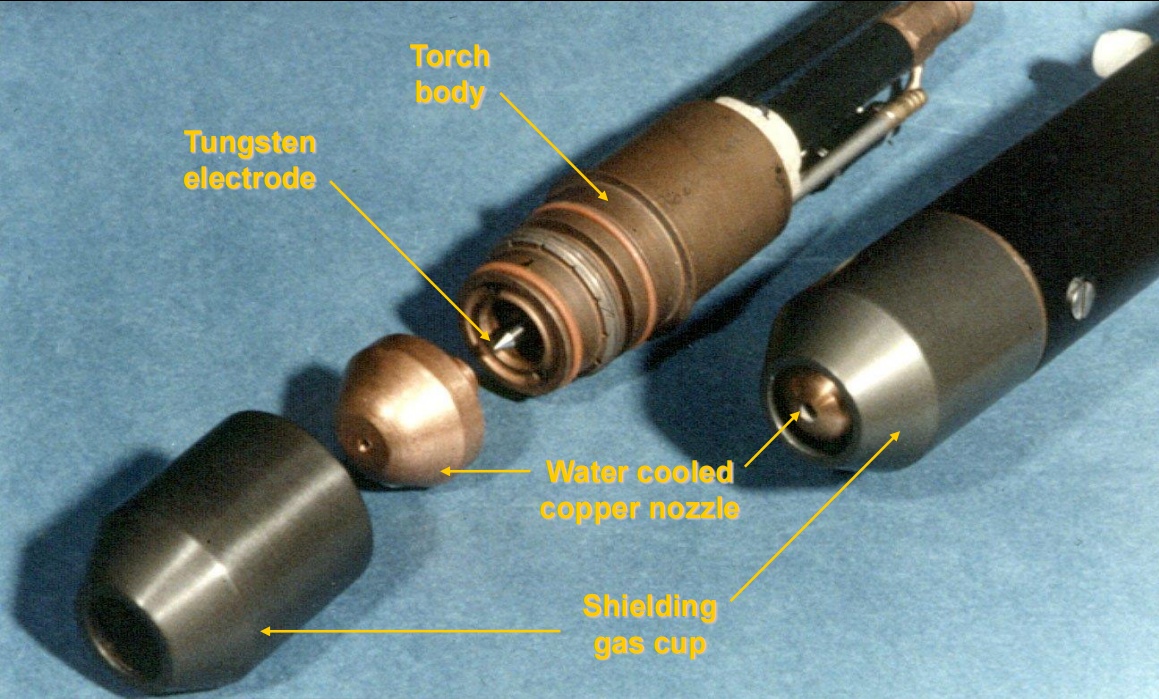

1.1ไฟฉายเชื่อมพลาสม่า:

คบเพลิงพลาสม่าเป็นส่วนประกอบหลักของระบบ PAW โครงสร้างภายในประกอบด้วยอิเล็กโทรดทังสเตน หัวฉีดทองแดง ระบบระบายความร้อนด้วยน้ำ และช่องแก๊ส เนื่องจากอุณหภูมิในการเชื่อมสูงมาก คบเพลิงจึงต้องติดตั้งกลไกระบายความร้อนที่มีประสิทธิภาพ ซึ่งโดยทั่วไปคือระบบหมุนเวียนน้ำ เพื่อป้องกันความร้อนสูงเกินไปและความเสียหาย คบเพลิงแบบพกพาค่อนข้างใหญ่และส่วนใหญ่ใช้สำหรับการติดตั้งแบบอยู่กับที่ ซึ่งต้องจัดตำแหน่งอิเล็กโทรดและหัวฉีดให้ตรงกันอย่างแม่นยำ

1.2ก๊าซสำหรับการเชื่อมพลาสม่า:

ก๊าซพลาสมาทั่วไปและการใช้งานมีดังนี้:

- อาร์กอนบริสุทธิ์: เหมาะสำหรับเหล็กกล้าคาร์บอน ไททาเนียม และเซอร์โคเนียม

- อาร์กอน + ไฮโดรเจน 5–15% ใช้สำหรับสแตนเลส โลหะผสมนิกเกิล และโลหะผสมทองแดง เพิ่มอุณหภูมิของส่วนโค้งและการเจาะเชื่อม

- อาร์กอน + ฮีเลียม ≥40%: ใช้ในการเชื่อมที่ต้องการความร้อนสูง เพิ่มอุณหภูมิของส่วนโค้งแต่ลดอายุการใช้งานของหัวฉีด

ก๊าซป้องกัน เช่น อาร์กอน ฮีเลียม หรือส่วนผสมของก๊าซเหล่านี้ ใช้เพื่อป้องกันแอ่งเชื่อมจากการออกซิเดชัน

- ก๊าซป้องกัน: เช่นเดียวกับที่ใช้ในการเชื่อม TIG

- อัตราการไหลของก๊าซป้องกัน: 10–30 ลิตร/นาที

- การเป่ากลับ: เช่นเดียวกับ TIG จำเป็นสำหรับการเชื่อมแบบรูกุญแจด้วย

1.3ประเภทของการเชื่อมด้วยพลาสม่าอาร์ค:

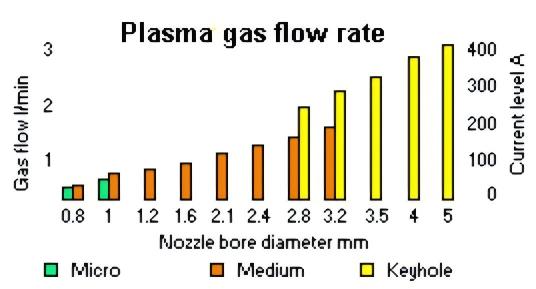

PAW แบ่งตามกลุ่มผลิตภัณฑ์และการใช้งานปัจจุบันได้ดังนี้:

- ไมโครพลาสม่า (0.1–15A): เหมาะสำหรับการเชื่อมชิ้นส่วนขนาดเล็กอย่างแม่นยำ

- กระแสไฟฟ้าปานกลาง (15–200A): ครอบคลุมงานเชื่อมทั่วไปส่วนใหญ่

- พลาสม่าคีย์โฮล (>100A) ออกแบบมาสำหรับการเชื่อมเจาะลึกของส่วนหนา

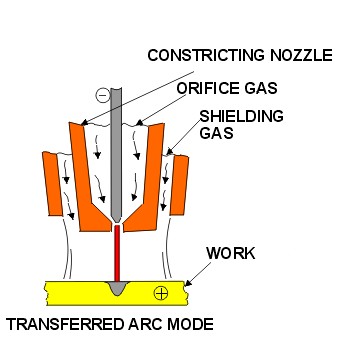

1.4โหมดอาร์คที่ถ่ายโอน:

ในโหมดนี้ ส่วนโค้งจะถูกสร้างขึ้นระหว่างอิเล็กโทรด (-) และชิ้นงาน (+) ทำให้ชิ้นงานเป็นส่วนหนึ่งของวงจรไฟฟ้า

คุณสมบัติหลัก:

- ความหนาแน่นพลังงานสูง เหมาะสำหรับการเชื่อมความเร็วสูงและวัสดุหนา

- ส่วนโค้งจะสัมผัสกับชิ้นงานโดยตรง ส่งผลให้ความร้อนรวมเข้า

- นิยมใช้ในการเชื่อมเหล็ก อลูมิเนียม ทองแดง และไททาเนียม

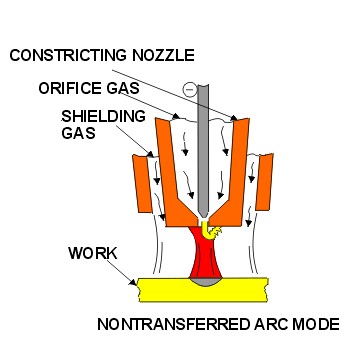

1.5โหมดอาร์คที่ไม่ถ่ายโอน:

ที่นี่ ส่วนโค้งจะเกิดขึ้นระหว่างอิเล็กโทรด (-) และหัวฉีด (+) โดยไม่เกี่ยวข้องกับชิ้นงานในวงจร

คุณสมบัติหลัก:

- ความร้อนจะถูกส่งผ่านเจ็ทพลาสมาที่ปล่อยออกมาจากหัวฉีด

- เหมาะสำหรับการเชื่อมวัสดุที่มีความบางหรือการแปรรูปชิ้นงานที่ไม่นำไฟฟ้า

- มักใช้ในการตัดและการใช้งานพื้นผิว เช่น การเคลือบแข็ง

2.0การตัดพลาสม่าอาร์ค (PAC)

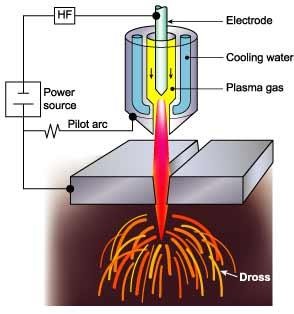

บทนำการตัดอาร์คพลาสม่า:

การตัดด้วยอาร์กพลาสม่าทำงานโดยการส่งเจ็ทพลาสม่าอุณหภูมิสูงไปที่ชิ้นงาน ทำให้วัสดุละลายและเป่าออกไปเพื่อให้ตัดได้

- เหมาะสำหรับการตัดสแตนเลส อลูมิเนียม และโลหะที่ไม่ใช่เหล็ก

- ความเร็วแก๊สพลาสมาสูงมาก อุณหภูมิของส่วนโค้งสามารถสูงถึง 20,000°C

- การตัดก่อให้เกิดเสียงดังมาก การตัดใต้น้ำสามารถลดระดับเสียงได้

- ก๊าซทั่วไปได้แก่ ไนโตรเจน อาร์กอน ฮีเลียม และส่วนผสมของก๊าซเหล่านี้

2.1การตัดพลาสม่า:

การตัดด้วยพลาสม่าไม่จำเป็นต้องอุ่นเครื่องก่อน อาร์กอุณหภูมิสูงจะหลอมวัสดุทันที ในขณะที่เจ็ทแก๊สความเร็วสูงจะขจัดโลหะที่หลอมละลายออกไป

- พลาสมาอากาศออกซิไดซ์: มีออกซิเจนอยู่ในกระบวนการ ช่วยเพิ่มความเร็วในการตัด

- การเลือกก๊าซ: เลือกส่วนผสมของอากาศ ไนโตรเจน อาร์กอน-ไฮโดรเจน และไนโตรเจน-ไฮโดรเจนตามวัสดุ

- การใช้งาน: เหมาะสำหรับสแตนเลส อลูมิเนียม และแผ่นเหล็กกล้าคาร์บอนบาง

- ก๊าซป้องกัน: ใช้ตามความต้องการขึ้นอยู่กับการใช้งาน

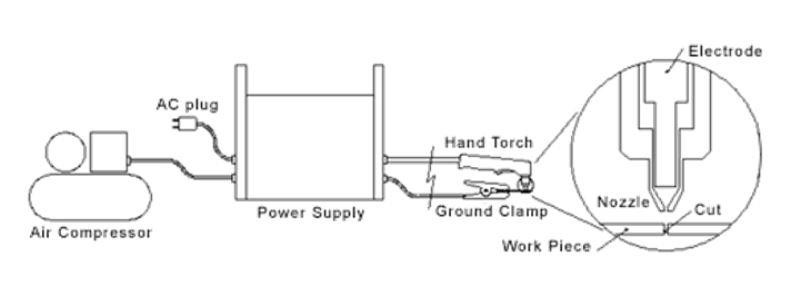

2.2ระบบตัดพลาสม่าอาร์ค:

ระบบการตัดพลาสม่าแบบสมบูรณ์โดยทั่วไปจะประกอบด้วย:

- แหล่งจ่ายไฟ: เอาต์พุต DC โดยทั่วไป 50–350A พร้อมแรงดันไฟฟ้าวงจรเปิดประมาณ 80V

- เครื่องสตาร์ทอาร์คความถี่สูง

- ชุดระบายความร้อนด้วยน้ำ

- ไฟฉายพลาสม่า

- แหล่งจ่ายก๊าซพลาสม่าและก๊าซป้องกันภายนอกที่เป็นทางเลือก

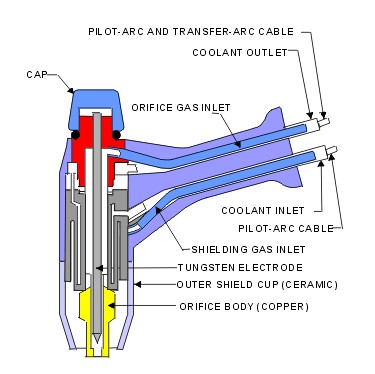

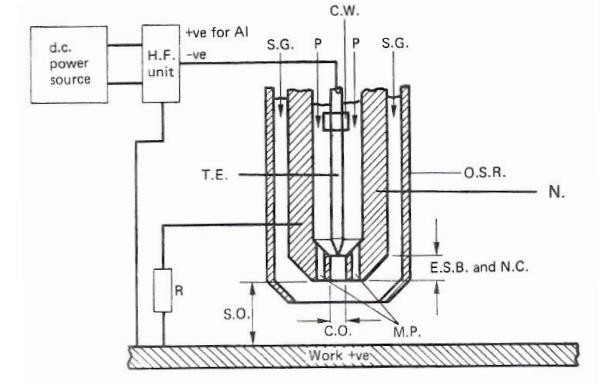

2.3ส่วนประกอบของคบเพลิงพลาสม่าอาร์ค:

ส่วนประกอบไฟฉายหลักประกอบด้วย:

- CW: น้ำหล่อเย็นสำหรับหัวฉีดและอิเล็กโทรด

- P: ก๊าซพลาสม่า; แตกต่างกันไปขึ้นอยู่กับชนิดของวัสดุ

- SG: ก๊าซป้องกันเสริม

- TE: อิเล็กโทรดทังสเตน

- OSR: เซรามิกป้องกันภายนอก ป้องกันการอาร์คสองครั้ง

- R: ความต้านทาน; จำกัดกระแสอาร์คนำร่อง

- ESB: ระยะห่างระหว่างอิเล็กโทรด

- NC: การก่อสร้างหัวฉีด

- CO: โครงสร้างรูพรุน ปรับปรุงความเร็วของก๊าซ

- SO: ระยะห่างระหว่างกัน ประมาณ 6 มม.

- MP: การออกแบบพอร์ตหลายพอร์ต สร้างรูปร่างของส่วนโค้งพลาสม่า

- HP: การคายประจุความถี่สูง; เริ่มการจุดระเบิดของอาร์ค

- N: หัวฉีดทองแดง

2.4การประยุกต์ใช้ในโลกแห่งความเป็นจริง

- เอ เครื่องตัดท่อพลาสม่า รองรับท่อกลมขนาด φ20–φ219 มม. ช่วยให้สามารถตัดเส้นตัดและรูแบบวงจรเดียวได้ด้วยระบบ CNC แบบพกพา

- ขนาดเต็ม เครื่องตัดพลาสม่าและเปลวไฟ CNC (แบบแกนทรี) รองรับแผ่นขนาด 0.8–160 มม. พร้อมการชดเชยรอยตัดอัตโนมัติและแกนทรีไดรฟ์คู่เพื่อความแม่นยำ

2.5ความเร็วในการตัดสำหรับการตัดอาร์คพลาสม่า:

ความเร็วในการตัดส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพ

- ช้าเกินไป: ส่งผลให้รอยตัดกว้างขึ้นและมีตะกรันสะสมมากขึ้น

- เร็วเกินไป: อาจทำให้บาดแผลไม่หายสนิทและเกิดการกระเด็นมากเกินไป

ความเร็วในการตัดควรสอดคล้องกับกระแสไฟ ขนาดหัวฉีด และความหนาของวัสดุ

ระบบ CNC ช่วยให้ควบคุมความเร็วได้อย่างแม่นยำเพื่อผลลัพธ์ที่สม่ำเสมอ

| วัสดุ | ความหนา มม. |

ปัจจุบัน แอมป์ |

การตัด ความเร็ว มม./นาที |

แก๊ส |

| อลูมิเนียม | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

เอ/เอช₂ เอ/เอช₂ เอ/เอช₂ เอ/เอช₂ |

| สแตนเลส 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

เอ/เอช₂ เอ/เอช₂ เอ/เอช₂ เอ/เอช₂ |

2.6การตั้งค่าทั่วไปสำหรับการตัดพลาสม่าอาร์ค:

การตั้งค่าทั่วไปที่แนะนำ ได้แก่:

- จัดตำแหน่งอิเล็กโทรดและหัวฉีดเพื่อรักษาเสถียรภาพของส่วนโค้ง

- รักษาระยะห่างประมาณ 6 มม. ระหว่างหัวฉีดและชิ้นงาน

- เลือกชนิดและแรงดันของแก๊สตามวัสดุที่จะตัด

- ควบคุมความเข้มของส่วนโค้งและหลีกเลี่ยงสภาวะส่วนโค้งคู่

ฟังก์ชั่นการสลับโหมด:

โหมดโลหะขยาย: เริ่มการอาร์คนำร่องโดยอัตโนมัติตามที่จำเป็นเมื่อตัดโลหะขยาย

โหมดการตัด (แผ่นโลหะ/แผ่นโลหะ): ใช้สำหรับจานหรือแผ่นแข็ง ช่วยยืดอายุการใช้งานของวัสดุสิ้นเปลือง

โหมดการเจาะร่อง / อาร์คที่ไม่ถ่ายโอน: มีไว้สำหรับการเจาะงานหรือแอปพลิเคชันที่ต้องใช้อาร์คที่ไม่ถูกถ่ายโอน

3.0การทำงานของหัวพ่นไฟสำหรับการตัดด้วยอาร์กพลาสม่า

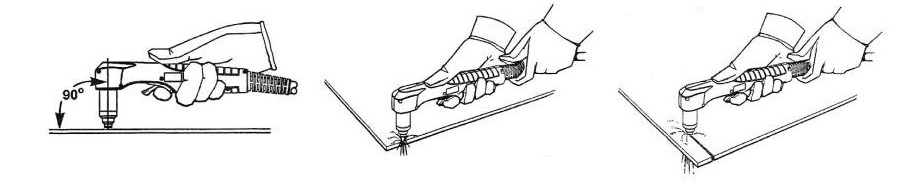

3.1การทำงานของไฟฉายมือ: การเริ่มต้นที่ขอบ

การเริ่มต้นขอบเป็นวิธีที่นิยมใช้ในการตัดพลาสม่าแบบแมนนวลมากที่สุด

- ขั้นตอนที่ 1: การวางตำแหน่งคบเพลิง: ถือหัวฉีดไฟฉายให้สัมผัสโดยตรงหรือใกล้กับขอบชิ้นงาน

- ขั้นตอนที่ 2: การเริ่มต้นอาร์ค: เริ่มส่วนโค้งและหยุดชั่วครู่เพื่อให้ทะลุผ่านขอบได้เต็มที่

- ขั้นตอนที่ 3: การตัด: เมื่อส่วนโค้งทะลุผ่านแล้ว ให้เริ่มเคลื่อนที่ไปตามเส้นทางการตัดที่ต้องการ รักษาความเร็วและมุมให้คงที่ ควรถือคบเพลิงในแนวตั้งฉากหรือเอียงไปด้านหลังเล็กน้อย (10–15°) เพื่อช่วยในการดีดตะกรันออก

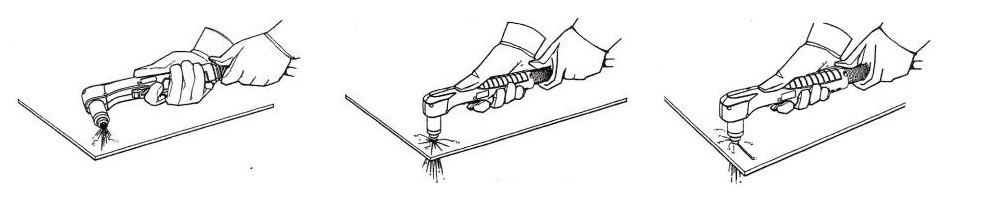

3.2การทำงานของคบเพลิงด้วยมือ: เทคนิคการเจาะ

การเจาะเป็นการผ่าตัดที่สำคัญเมื่อต้องตัดแผ่นโลหะที่มีความหนาปานกลางถึงหนา

- วัสดุบาง (<2 มม.): เริ่มส่วนโค้งที่มุม 15–30° จากนั้นหมุนไปยังตำแหน่งแนวตั้ง

- วัสดุหนา (≥2 มม.): รักษาระยะห่างอย่างน้อย 12 มม. ในระหว่างการเริ่มการอาร์ค และให้ต่ำลงจนถึงความสูงการตัดหลังจากการเจาะทะลุ

ข้อควรระวัง: การกระเด็นของโลหะในระหว่างการเจาะอาจทำให้หัวฉีดและอิเล็กโทรดเสียหายได้ ควรใช้การควบคุมระยะทางและมุมที่เหมาะสม

ขั้นตอนการเจาะ:

ขั้นตอนที่ 1: การวางตำแหน่งคบเพลิง: ถือคบเพลิงห่างจากพื้นผิวชิ้นงานประมาณ 1/8 นิ้ว (3 มม.)

ขั้นตอนที่ 2: การยิงคบเพลิงและการปรับมุม: ยิงคบเพลิงโดยถือไว้ในมุมเล็กน้อย จากนั้นหมุนให้ตั้งตรงในขณะที่ส่วนโค้งคงที่

ขั้นตอนที่ 3: การเจาะและการตัด: เมื่อประกายไฟออกมาจากด้านล่าง แสดงว่าส่วนโค้งได้เจาะทะลุวัสดุจนสุดแล้ว ให้ตัดต่อทันทีหลังจากนั้น

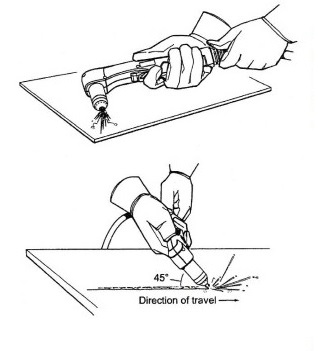

3.3การทำงานของคบเพลิงแบบมือ: เทคนิคการเจาะรู

การกัดเป็นร่องมักใช้เพื่อขจัดรอยเชื่อมหรือเตรียมรอยเชื่อมด้านหลัง

- ใช้หัวฉีดเจาะและหัวป้องกันแบบพิเศษ

- รักษาระยะการเริ่มส่วนโค้งไว้ประมาณ 12 มม.

- เอียงคบเพลิง 20–40° และเคลื่อนที่จากด้านหนึ่งไปอีกด้านหนึ่งอย่างสม่ำเสมอในระหว่างการเคลื่อนที่เพื่อควบคุมความกว้างและความลึกของร่อง

- แนะนำให้ใช้โล่ป้องกันความร้อนเพื่อปกป้องไฟฉายและพื้นที่โดยรอบ

ขั้นตอนการขูดด้วยพลาสม่า:

ขั้นตอนที่ 1: การวางตำแหน่งคบเพลิง: ถือคบเพลิงห่างจากผิวชิ้นงานประมาณ 1.5 มม.

ขั้นตอนที่ 2: Pilot Arc และการถ่ายโอน Arc: วางคบเพลิงในมุม 45° และจุดประกายไฟ เมื่อเสถียรแล้ว ประกายไฟจะถ่ายโอนไปยังชิ้นงาน

ขั้นตอนที่ 3: การดำเนินการเจาะร่อง: รักษามุม 45° ตลอดกระบวนการ เคลื่อนคบเพลิงในทิศทางการเคลื่อนที่โดยป้อนอย่างต่อเนื่องเพื่อสร้างร่อง

บันทึก: สามารถใช้โล่ป้องกันความร้อนเพื่อป้องกันมือและส่วนประกอบของคบเพลิงของผู้ปฏิบัติงานเพิ่มเติมระหว่างปฏิบัติการเจาะ

3.4เคล็ดลับเทคนิคกระบวนการพลาสม่า

เพื่อปรับปรุงคุณภาพการตัดและประสิทธิภาพโดยรวม เราขอแนะนำแนวทางปฏิบัติที่ดีที่สุดดังต่อไปนี้:

- การใช้ตัวนำและลูกกลิ้ง: ใช้อุปกรณ์นำทางคบเพลิงหรืออุปกรณ์ติดลูกกลิ้งเพื่อรักษาแนวตั้งและความเร็วในการเคลื่อนที่ที่สม่ำเสมอ

- รักษาระยะห่างให้เหมาะสม: รักษาหัวฉีดให้ห่างจากชิ้นงานในระยะที่เหมาะสมเพื่อหลีกเลี่ยงข้อบกพร่องด้านมุมเอียง และเพื่อให้มั่นใจถึงความสม่ำเสมอในการตัด

- ควบคุมความกว้างและทิศทางของรอยตัด: ทำความเข้าใจกับรอยตัด (ความกว้างของรอยตัด) และความเอนเอียงตามทิศทาง ตั้งค่าการชดเชย CNC ตามลำดับเพื่อให้ได้ขนาดชิ้นส่วนที่แม่นยำ

- ทิศทางการตัดมีความสำคัญ: ทิศทางการเคลื่อนที่ (ตามเข็มนาฬิกาหรือทวนเข็มนาฬิกา) ส่งผลต่อความเหลี่ยมของขอบตัด เลือกทิศทางตามรูปทรงที่ต้องการและคุณภาพขอบสุดท้าย

สนใจโซลูชันการตัดแบบบูรณาการหรือไม่?

สำรวจเครื่องตัดท่อพลาสม่าขั้นสูงและเครื่องตัดพลาสม่าและเปลวไฟ CNC ของเราเพื่อปรับปรุงกระบวนการทำงานในการผลิตท่อและแผ่นโลหะ—ติดต่อเราเพื่อรับแผ่นข้อมูลและราคาโดยละเอียด