1.0ส่วนประกอบและฟังก์ชันของไฟฉาย

1.1ภาพรวมส่วนประกอบของไฟฉายพลาสม่า

คบเพลิงพลาสม่าเป็นเครื่องมือที่มีความแม่นยำที่ออกแบบมาสำหรับการตัดที่อุณหภูมิสูง ประกอบด้วยส่วนประกอบสำคัญหลายส่วนที่ทำงานร่วมกันเพื่อสร้างและควบคุมอาร์กพลาสม่า:

- โล่ป้องกันแรงลาก – ปกป้องหัวฉีดและรักษาระยะห่างจากชิ้นงานที่เหมาะสมในระหว่างการดำเนินการตัดแบบลาก

- ถ้วยยึด – ยึดหัวฉีดและอิเล็กโทรดเข้าที่อย่างแน่นหนา ช่วยให้มั่นใจว่าจัดตำแหน่งและการสัมผัสทางไฟฟ้าถูกต้อง

- หัวฉีด – โฟกัสส่วนโค้งพลาสม่าและส่งเจ็ทความเร็วสูงไปยังวัสดุที่กำลังตัด ซึ่งมีบทบาทสำคัญในคุณภาพการตัด

- อิเล็กโทรด – ทำหน้าที่นำไฟฟ้าเพื่อสร้างส่วนโค้งพลาสมา และทนต่ออุณหภูมิที่รุนแรงระหว่างการทำงาน

- แหวนหมุน – แนะนำการเคลื่อนที่หมุนให้กับแก๊สพลาสม่า ช่วยให้ส่วนโค้งมีเสถียรภาพและเพิ่มความแม่นยำ

- โครงคบเพลิง – ประกอบด้วยส่วนประกอบภายในทั้งหมด และให้การจัดการตามหลักสรีรศาสตร์ การระบายความร้อน และการเชื่อมต่อกับระบบไฟฟ้าและก๊าซ

องค์ประกอบเหล่านี้เมื่อนำมารวมกันจะสร้างระบบคบเพลิงพลาสม่าที่มีความน่าเชื่อถือและมีประสิทธิภาพ ซึ่งสามารถตัดวัสดุที่เป็นสื่อกระแสไฟฟ้าได้หลากหลายชนิดอย่างแม่นยำ

2.0วิธีการเริ่มต้นอาร์คในการตัดพลาสม่า

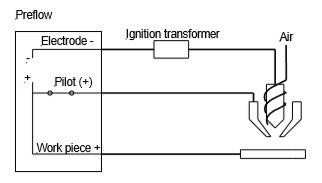

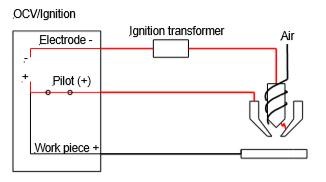

การตัดพลาสม่าต้องใช้การแตกตัวของอากาศเพื่อเริ่มต้นการนำไฟฟ้าและรักษาส่วนโค้งของพลาสม่า เนื่องจากอากาศเป็นฉนวนที่ดีโดยธรรมชาติ จึงจำเป็นต้องใช้วิธีการสตาร์ทแบบพิเศษ วิธีการสตาร์ทแบบความถี่สูงเป็นวิธีการทั่วไปที่สุด ซึ่งปฏิบัติตามกระบวนการสามขั้นตอน ดังนี้

2.1การเริ่มต้นของไพล็อตอาร์ค

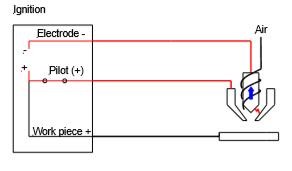

ประกายไฟแรงดันสูงและความถี่สูงจะถูกสร้างขึ้นภายในหัวคบเพลิงเพื่อทำให้ไอออนในอากาศแตกตัวเป็นไอออนชั่วครู่ ไอออนนี้จะทำให้อากาศมีสภาพเป็นสื่อนำ ทำให้เกิดส่วนโค้งนำร่องระหว่างอิเล็กโทรดและหัวฉีด ซึ่งทั้งสองส่วนจะอยู่ภายในหัวคบเพลิง

2.2การก่อตัวของเจ็ทพลาสมา

เมื่ออากาศที่แตกตัวเป็นไอออน (ซึ่งปัจจุบันคือพลาสมา) ถูกบังคับให้ผ่านหัวฉีด อากาศดังกล่าวจะถูกขับออกไปยังชิ้นงาน การกระทำดังกล่าวจะขยายส่วนโค้งจากคบเพลิงไปยังชิ้นงาน และสร้างเส้นทางการไหลของกระแสไฟฟ้าจากอิเล็กโทรดไปยังพื้นผิวโลหะ

2.3การถ่ายโอนอาร์คไปยังชิ้นงาน

เมื่อระบบตรวจพบว่ามีกระแสไฟฟ้าไหลเข้าสู่ชิ้นงาน ระบบจะตัดการเชื่อมต่อไฟฟ้าระหว่างอิเล็กโทรดและหัวฉีด ตอนนี้ส่วนตัดหลักจะถูกถ่ายโอนออกไปนอกหัวฉีด จากอิเล็กโทรดไปยังวัสดุโดยตรง ช่วยลดการสึกหรอของหัวฉีด

หมายเหตุ: แม้ว่าวิธีนี้จะช่วยลดความซับซ้อนของการเริ่มอาร์คและช่วยให้เริ่มได้โดยไม่ต้องสัมผัสกัน แต่ก็มีข้อเสียเช่นกัน หัวฉีดจะถูกใช้ไปในแต่ละครั้งที่เริ่มอาร์ค ดังนั้นอายุการใช้งานจึงขึ้นอยู่กับจำนวนครั้งที่เริ่มอาร์ค ไม่ใช่ระยะเวลาในการตัด

คำเตือนการรบกวนทางแม่เหล็กไฟฟ้า (EMI)

การสตาร์ทด้วยอาร์คความถี่สูงอาจทำให้เกิดสัญญาณรบกวนทางแม่เหล็กไฟฟ้าซึ่งอาจรบกวนอุปกรณ์ที่มีความละเอียดอ่อน เช่น PLC ตัวควบคุม CNC หรือพีซี ในสภาพแวดล้อมที่มีอุปกรณ์ดังกล่าวอยู่ ควรพิจารณาใช้วิธีสตาร์ทด้วยอาร์คแบบอื่น (เช่น สตาร์ทด้วยอาร์คยกหรือโบลว์แบ็ก) เพื่อหลีกเลี่ยงปัญหาในการทำงาน

3.0วิธีการยกอาร์ค (การสตาร์ทแบบโบลว์แบ็ก)

การยกส่วนโค้งหรือการเริ่มแบบโบลว์แบ็คเป็นวิธีการที่ไม่ได้มีการใช้ความถี่สูงเพื่อเริ่มส่วนโค้งพลาสมาโดยไม่ก่อให้เกิดการรบกวนทางแม่เหล็กไฟฟ้า ทำให้เหมาะอย่างยิ่งสำหรับการใช้ใกล้กับอุปกรณ์อิเล็กทรอนิกส์ที่มีความอ่อนไหว

หลักการทำงาน:

วิธีการนี้ใช้หัวฉีดไฟฟ้ากระแสตรงบวกและอิเล็กโทรดไฟฟ้ากระแสตรงลบที่บรรจุอยู่ภายในคบเพลิง การเริ่มต้นอาร์คจะปฏิบัติตามลำดับทางกลและไฟฟ้าสี่ขั้นตอน:

3.1การติดต่อเบื้องต้น

เมื่อหยุดนิ่ง อิเล็กโทรดจะสัมผัสกับหัวฉีดโดยตรง และไม่มีอาร์กใดๆ เมื่อผู้ปฏิบัติงานดึงไกปืน กระแสไฟ DC จะเริ่มไหลระหว่างอิเล็กโทรดและหัวฉีด

3.2การแยกโบลว์แบ็ค

อากาศอัด (ก๊าซพลาสม่า) เริ่มไหลเข้าไปในคบเพลิง เมื่อแรงดันเพิ่มขึ้น อากาศจะดันอิเล็กโทรดออกจากหัวฉีดโดยกลไก ทำให้เกิดช่องว่างเล็กๆ การแยกออกอย่างกะทันหันนี้ก่อให้เกิดประกายไฟฟ้า ซึ่งจะทำให้ไอออนในอากาศกลายเป็นไอออน ทำให้เกิดการก่อตัวของพลาสม่า

3.3การก่อตัวของไพล็อตอาร์ค

ในขณะที่อิเล็กโทรดหดกลับ ส่วนโค้งนำร่องที่มีเสถียรภาพจะถูกสร้างขึ้นระหว่างอิเล็กโทรดและหัวฉีดภายในคบเพลิง

3.4การถ่ายโอนอาร์คไปยังชิ้นงาน

เมื่อนำคบเพลิงไปใกล้ชิ้นงาน ความต่างศักย์ไฟฟ้าระหว่างหัวฉีดและชิ้นงานจะทำให้ส่วนโค้งนำร่องถ่ายโอนออกไปภายนอก ทำให้เกิดส่วนโค้งตัดจากอิเล็กโทรดไปยังพื้นผิววัสดุ

3.5ข้อดีของวิธีการสตาร์ทแบบโบลว์แบ็ค

- ไม่มีสัญญาณรบกวนความถี่สูง ปลอดภัยสำหรับใช้งานใกล้กับเครื่อง CNC, PC และ PLC

- หัวฉีดและอิเล็กโทรดมีอายุการใช้งานยาวนานขึ้นเนื่องจากการสึกหรอของส่วนโค้งลดลง

- ระบบจุดระเบิดที่เรียบง่ายและเชื่อถือได้

วิธีการเริ่มต้นนี้ใช้กันอย่างแพร่หลายในระบบพลาสม่าแบบพกพาและแบบกลไกสมัยใหม่ซึ่งความน่าเชื่อถือและการทำงานที่ปราศจาก EMI ถือเป็นสิ่งสำคัญ

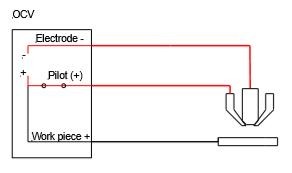

4.0วิธีการควบคุมไพล็อตอาร์ค

ในระบบตัดพลาสม่า อาร์กนำร่องมีบทบาทสำคัญในการเริ่มต้นอาร์กตัดหลัก ขึ้นอยู่กับการออกแบบแหล่งจ่ายไฟ การทำงานของอาร์กนำร่องอาจต่อเนื่องหรือควบคุมแบบไดนามิกก็ได้

4.1อาร์คไพล็อตต่อเนื่อง

แหล่งพลังงานบางแหล่งจะทำให้ส่วนโค้งนำร่องทำงานตลอดกระบวนการตัดทั้งหมด แม้ว่าส่วนโค้งการตัดจะถูกถ่ายโอนไปยังชิ้นงานแล้วก็ตาม

ข้อได้เปรียบ:

เหมาะสำหรับการตัดโลหะขยายหรือวัสดุที่มีช่องว่าง เมื่อส่วนโค้งกระโดดระหว่างส่วนต่างๆ ส่วนโค้งนำร่องที่ต่อเนื่องจะช่วยให้ตัดได้อย่างราบรื่นโดยไม่สูญเสียส่วนโค้ง

ข้อเสีย :

การเปิดส่วนนำร่องไว้ตลอดเวลาจะทำให้ชิ้นส่วนสิ้นเปลืองสึกหรอมากขึ้น โดยเฉพาะหัวฉีดและอิเล็กโทรด ส่งผลให้มีอายุการใช้งานลดลง

4.2ระบบควบคุมไพล็อตอาร์ค (โหมดประหยัดปลาย)

ระบบที่ก้าวหน้ายิ่งขึ้นช่วยให้สามารถควบคุมส่วนนำร่องได้อัตโนมัติ:

ส่วนโค้งนำร่องจะทำงานเฉพาะในช่วงเริ่มต้นส่วนโค้งเท่านั้น

เมื่อสร้างส่วนตัดแล้ว ส่วนนำร่องจะปิดโดยอัตโนมัติ

มักเรียกโหมดนี้ว่าโหมด Tip Saver เนื่องจากโหมดนี้จะช่วยลดการสึกหรอของวัสดุสิ้นเปลืองโดยการปิดการทำงานของส่วนนำร่องเมื่อไม่จำเป็น

การเลือกผู้ปฏิบัติงาน

ระบบพลาสม่าสมัยใหม่อาจมีโหมดให้เลือกได้:

โหมดโลหะขยาย: รักษาส่วนโค้งนำร่องให้ต่อเนื่อง ดีที่สุดสำหรับวัสดุที่มีรูพรุนหรือตาข่าย

โหมดประหยัดทิป: ปิดส่วนโค้งนำร่องหลังการถ่ายโอน เหมาะสำหรับการตัดแผ่นแข็งเพื่อยืดอายุการใช้งานของวัสดุสิ้นเปลือง

การที่ให้ผู้ปฏิบัติงานเลือกโหมดการควบคุมเหล่านี้ได้ ทำให้ระบบการตัดพลาสม่าสามารถปรับให้เหมาะกับงานการตัดที่แตกต่างกันได้ โดยรักษาสมดุลระหว่างความเสถียรของส่วนโค้งกับประสิทธิภาพของวัสดุสิ้นเปลือง

5.0เทคนิคการตัดด้วยเครื่องพ่นพลาสม่าแบบพกพา

เมื่อใช้เครื่องตัดพลาสม่าแบบพกพา มีสองวิธีหลักในการเริ่มการตัด: ขอบเริ่มต้น และ การเจาะเริ่มต้นแต่ละวิธีมีวัตถุประสงค์เฉพาะขึ้นอยู่กับการจัดวางวัสดุและการออกแบบการตัด

5.1จุดเริ่มต้นขอบ

การ จุดเริ่มต้นขอบ เป็นวิธีที่นิยมใช้มากที่สุดเท่าที่จะเป็นไปได้ เนื่องจากช่วยลดความเครียดที่เกิดขึ้นกับวัสดุสิ้นเปลืองและทำให้ตัดได้สะอาดยิ่งขึ้น

- วิธีการดำเนินการ:

- วางคบเพลิงในตำแหน่งที่ หัวฉีดจะอยู่ตรงกลาง ขอบ ของชิ้นงาน

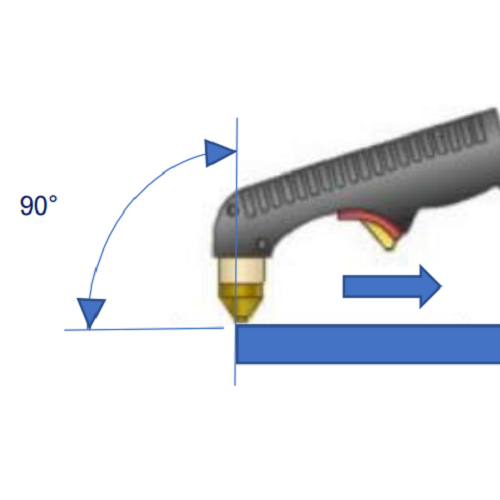

- ถือคบเพลิงไว้ที่ประมาณ 90° จากพื้นผิว.

- เริ่มต้นส่วนโค้งและเริ่มเคลื่อนที่อย่างสม่ำเสมอไปตามเส้นตัดที่ต้องการ

- เคล็ดลับเพื่อความแม่นยำ:

- ใช้ ไม้บรรทัดเช่น แท่งโลหะหรือเหล็กฉาก เพื่อช่วยรักษาเส้นทางให้ตรง

- แทนที่จะใช้โล่ป้องกัน ให้พิจารณาใช้ ลูกกลิ้งนำทางเพื่อให้แน่ใจว่ามีระยะห่างที่สม่ำเสมอ

การเริ่มต้นแบบขอบเหมาะสำหรับการเริ่มต้นที่สะอาดยิ่งขึ้นและการขยายอายุการใช้งานของวัสดุสิ้นเปลือง

5.2เพียร์ซสตาร์ท

เมื่อไม่สามารถเริ่มขอบได้ เช่น เมื่อตัดรูหรือเริ่มภายในแผ่นงาน ให้ใช้ เจาะเริ่มต้น วิธีการนี้ต้องใช้ความระมัดระวังและความแม่นยำมากขึ้น

- วิธีการดำเนินการ:

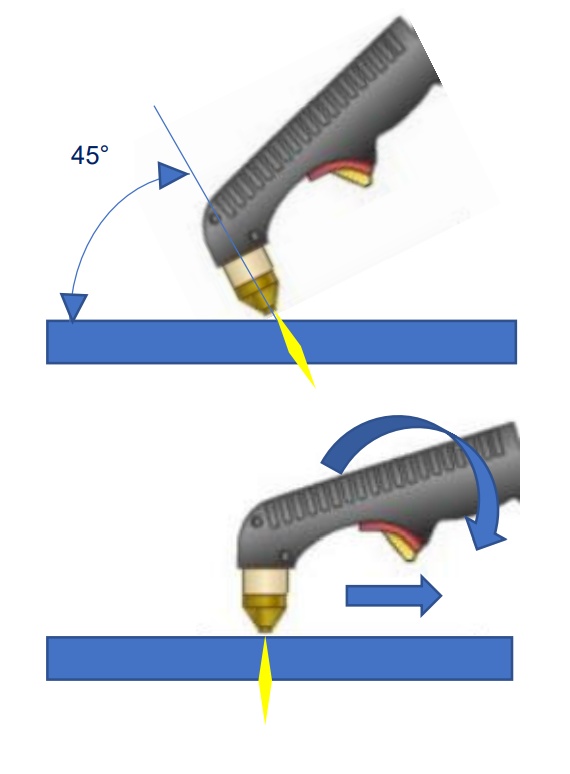

- เริ่มต้นโดย เอียงไฟฉายเล็กน้อย(ประมาณ 45°) ไปทางชิ้นงานเพื่อเบี่ยงโลหะที่หลอมละลายออกจากปลาย

- เริ่มต้นส่วนโค้งและปล่อยให้พลาสม่า เจาะทะลุวัสดุ.

- เมื่อเจาะแล้วให้หมุนคบเพลิงไปที่ ตำแหน่งแนวตั้ง (90°)และดำเนินการตัดต่อไป.

- ข้อควรพิจารณาในการเจาะ:

- หนาขึ้น วัสดุ ต้องใช้เวลาในการเจาะมากขึ้น ควรอดทนเพื่อหลีกเลี่ยงการเสียหายของคบเพลิง

- การ จุดเจาะจะทำให้เกิดรูขนาดใหญ่ขึ้น(ระเบิด) มากกว่ารอยตัดมาตรฐาน

- เจาะเข้าไปเสมอ เศษซาก พื้นที่ ของวัสดุ ไม่ใช่ตรงแนวเส้นตัดที่ตั้งใจไว้

⚠️ การเจาะทำให้เกิดการกระเด็นมากขึ้นและสึกหรอวัสดุสิ้นเปลืองได้เร็วขึ้น แนะนำให้เริ่มที่ขอบเมื่อทำได้

6.0เทคนิคการขูดด้วยพลาสม่าอาร์ค

การขูดโลหะด้วยอาร์กพลาสม่าเป็นเทคนิคอเนกประสงค์ที่ใช้ในการขจัดโลหะแทนที่จะตัดผ่านโลหะ มักใช้ใน การกำจัดรอยเชื่อม, การเตรียมขอบ, และ การแก้ไขความไม่ต่อเนื่องของการเชื่อมและสามารถดำเนินการได้ใน ทุกตำแหน่ง.

6.1การตั้งค่าการกัดเซาะ

เมื่อเปลี่ยนจากการตัดเป็นการกัดเซาะ โดยทั่วไปแล้วจำเป็นต้อง เปลี่ยนวัสดุสิ้นเปลืองบางส่วน ในคบเพลิง ปลายเจาะ ควรใช้ — มีคุณสมบัติ รูเปิดกว้างขึ้น (กว้างกว่า 3–4 เท่า) มากกว่าหัวตัดมาตรฐานที่ออกแบบมาเพื่อ ดันส่วนโค้งออกไป และเอาวัสดุออกเพิ่มเติม

คุณสามารถใช้:

เอ ตัวถ้วยโล่ รวมกับทั้ง หมวกโล่เจาะ หรือ ตัวเบี่ยงโล่, หรือ

เอ ถ้วยโล่ชิ้นเดียว ออกแบบมาโดยเฉพาะสำหรับการกัดร่อง

6.2เทคนิคการกัดร่องที่ถูกต้อง

- มุมไฟฉาย: ถือคบเพลิงทำมุม 30°–40°กับโลหะพื้นฐาน

- ความลึกของการกัดเซาะ: ควบคุมโดย คบเพลิง มุม และ ความเร็วการเดินทาง.

- การกำจัดวัสดุ: หลีกเลี่ยงการลบออกมากเกินไปในครั้งเดียว ใช้ ผ่านการควบคุมหลายครั้ง เพื่อให้ได้ความลึกและความกว้างตามต้องการ

- การควบคุมพารามิเตอร์:

- กระแสไฟออก

- ความเร็วการเดินทาง

- ระยะห่าง

- มุมนำ

- ขนาดปลาย

ปัจจัยทั้งหมดเหล่านี้จะส่งผลต่อ โปรไฟล์และความลึกของร่อง.

6.3แอปพลิเคชั่น

- การถอดออก รอยเชื่อมเก่า ไม่สมบูรณ์แบบ หรือมีตำหนิ

- การเตรียมตัว ร่องยู สำหรับการเชื่อม

- การแก้ไข ความไม่ต่อเนื่องของพื้นผิว

- การสร้าง การเข้าถึงการเชื่อม หรือ พื้นที่บรรเทาทุกข์

6.4ข้อจำกัดของการตัดพลาสม่า

ในขณะที่การเจาะด้วยพลาสม่ามีประสิทธิผลและแม่นยำ การตัดอ๊อกซี-อะเซทิลีน อาจยังคงได้รับความนิยมในบางสถานการณ์ โดยเฉพาะเมื่อ:

- การตัด เหล็กแผ่นหนาไม่เกิน 25 มม. (1 นิ้ว)

- อากาศอัดหรือไฟฟ้าไม่พร้อมใช้งาน

- ต้องใช้ความเร็วในการผลิตที่เร็วขึ้นสำหรับวัสดุที่มีความหนา

ไฟฉายออกซิเจน-เชื้อเพลิงทำงาน อิสระจากพลังงานไฟฟ้า และสามารถทำงานได้ดีกว่าพลาสมาในการใช้งานเหล็กงานหนักภายใต้เงื่อนไขเฉพาะ

7.0ข้อกำหนดก๊าซพลาสม่าและแนวทางการจ่ายอากาศสำหรับระบบการตัด

7.1แก๊สพลาสม่าในการตัดอาร์ก

การตัดด้วยอาร์กพลาสม่าต้องใช้ก๊าซที่คัดเลือกมาอย่างพิถีพิถันเพื่อให้มั่นใจถึงเสถียรภาพของอาร์ก คุณภาพการตัด และอายุการใช้งานของอุปกรณ์ การตัดที่เหมาะสม แก๊สพลาสม่า จะต้องเป็นไปตามเกณฑ์ต่อไปนี้:

- ศักย์ไอออไนเซชันสูง– ทำให้ก๊าซสามารถนำไฟฟ้าได้ภายใต้แรงดันไฟฟ้าสูง

- การนำความร้อนสูง– ถ่ายเทพลังงานความร้อนไปยังชิ้นงานอย่างมีประสิทธิภาพ เพื่อการตัดที่เร็วขึ้นและสะอาดขึ้น

- น้ำหนักอะตอมสูง– ให้โมเมนตัมเพียงพอต่อ เป่าโลหะหลอมเหลวออกจากรอยตัดเพื่อให้แน่ใจว่าสามารถแยกวัสดุได้อย่างมีประสิทธิภาพ

7.2พลาสมาแก๊สทั่วไป: อากาศอัด

อากาศอัด มีการใช้กันอย่างแพร่หลายเนื่องจากคุ้มต้นทุนและหาซื้อได้ง่าย ประกอบด้วย ไนโตรเจน 80%มันตอบสนองความต้องการขั้นพื้นฐานสำหรับการแตกตัวเป็นไอออนและความหนาแน่น

ข้อควรพิจารณาที่สำคัญ:

- การขจัดความชื้นและน้ำมัน: อากาศอัดจะต้องสะอาดและแห้ง ใช้ เครื่องกรองไฟ เครื่องอบผ้า หรือ ตัวคั่น เพื่อกำจัดไอของน้ำและน้ำมัน ซึ่งอาจทำให้คบเพลิงเสียหายหรือเกิดการตัดที่ผิดปกติได้

- ควบคุมการตั้งค่าอากาศ: เดอะ แหล่งที่ดีที่สุดของการบีบอัด อากาศ โดยทั่วไปจะเป็นระบบของ ควบคุมอากาศซึ่งได้รับการกรองเรียบร้อยแล้ว

7.3ข้อกำหนดการจ่ายอากาศ (แนวทางทั่วไป)

| ประเภทหน่วยพลาสม่า | ความสามารถในการตัดเหล็ก | อัตราการไหลของอากาศ | แรงดันอากาศ |

| หน่วยเล็ก | สูงสุด 10 มม. (3/8") | 113–142 ลิตร/นาที (4–5 SCFM) | 6–8 บาร์ (90–120 PSI) |

| หน่วยขนาดกลาง | 16–19 มม. (5/8″–3/4″) | ~170 ลิตร/นาที (6 SCFM) | 6–8 บาร์ (90–120 PSI) |

| หน่วยงานหนัก | 19–24 มม. (3/4″–1″) | 198–227 ลิตร/นาที (7–8 SCFM) | 6–8 บาร์ (90–120 PSI) |

⚙️ เคล็ดลับ: หากคุณตัดวัสดุหนาบ่อยๆ หรือใช้ระบบอย่างหนัก ให้เลือกคอมเพรสเซอร์ที่มี 1.5–2 เท่าของความต้องการขั้นต่ำของระบบพลาสม่า เพื่อประสิทธิภาพที่สม่ำเสมอ

7.4การกำหนดขนาดท่อแก๊สและท่อยาง

เพื่อรักษาแรงดันและปริมาตรที่เหมาะสม:

- ใช้ ขั้นต่ำ 10 มม. (3/8")ท่อยางหรือท่ออ่อนขนาดเส้นผ่านศูนย์กลางภายใน (ID)

- สำหรับสายที่ยาวกว่า 12 เมตร (40 ฟุต), เพิ่มเป็น เส้นผ่านศูนย์กลางขั้นต่ำ 12 มม. (1/2").

ท่อแก๊สที่มีขนาดไม่เหมาะสมอาจส่งผลให้เกิด ความดันลดลงคุณภาพส่วนโค้งไม่ดี และประสิทธิภาพการตัดลดลง

7.5การกรองและการป้องกันคบเพลิง

ในขณะที่ระบบพลาสม่าหลายระบบมีในตัว เครื่องควบคุมแรงดันและตัวกรองอากาศขอแนะนำให้มีการกรองภายนอกเพิ่มเติม

- ทำไม ความชื้นและสิ่งปนเปื้อน เช่น น้ำมันหรืออนุภาคต่างๆ อาจทำให้เกิด การอาร์คภายใน ในคบเพลิง อาจส่งผลเสียหายต่อวัสดุสิ้นเปลืองหรือตัวคบเพลิงเองได้

- การปฏิบัติที่ดี: ติดตั้ง เครื่องแยกน้ำ ตัวกรองอนุภาค และตัวกรองรวม ในท่อจ่ายอากาศเพื่อการปกป้องคบเพลิงที่เหมาะสมที่สุด

ด้วยการใช้ก๊าซที่สะอาด มีแรงดันอย่างเหมาะสม พร้อมโครงสร้างพื้นฐานการจัดส่งที่เหมาะสม คุณสามารถมั่นใจได้ อายุการใช้งานไฟฉายยาวนานขึ้น, คุณภาพการตัดที่ดีขึ้น, และ การดำเนินงานที่ปลอดภัยยิ่งขึ้น ของระบบการตัดพลาสม่าของคุณ