1.0เทคโนโลยีการตัดพลาสม่าคืออะไร?

1.1ที่มาและการพัฒนาเทคโนโลยี:

ในช่วงสงครามโลกครั้งที่ 2โรงงานต่างๆ ในสหรัฐฯ ประสบความสำเร็จในการพัฒนานวัตกรรมอุตสาหกรรมที่สำคัญ ซึ่งช่วยเพิ่มประสิทธิภาพการผลิตเครื่องบินและอุปกรณ์ทางทหารได้อย่างมาก

เทคโนโลยีการเชื่อม:เพื่อเพิ่มประสิทธิภาพการตัดและเชื่อมชิ้นส่วนเครื่องบิน วิศวกรได้นำเทคนิคการเชื่อมแบบใหม่มาใช้ นั่นคือ การเชื่อมด้วยก๊าซเฉื่อยทังสเตน (TIG) หรือการเชื่อมด้วยอาร์กทังสเตนแก๊ส (GTAW) วิธีนี้ใช้อาร์กไฟฟ้าเพื่อกระตุ้นก๊าซเฉื่อย ทำให้เกิดชั้นป้องกันที่เป็นสื่อกระแสไฟฟ้าซึ่งป้องกันการออกซิเดชันระหว่างการเชื่อม ช่วยเพิ่มคุณภาพของรอยเชื่อมและความแข็งแรงของโครงสร้าง

1.2กำเนิดการตัดพลาสม่า:

ต้นทศวรรษ 1960:วิศวกรได้พัฒนานวัตกรรมด้านเทคโนโลยีการเชื่อม TIG เพิ่มเติม:

เพิ่มการไหลของก๊าซ:และนำส่วนโค้งผ่านหัวฉีดที่รัดแน่น

การก่อตัวของพลาสมาก๊าซไอออนไนซ์อุณหภูมิสูงและความเร็วสูงชนิดนี้สามารถหลอมโลหะได้ และด้วยการไหลของอากาศความเร็วสูง จะสามารถพัดโลหะที่หลอมละลายออกไป ทำให้สามารถตัดได้อย่างรวดเร็ว

วิธีการใหม่นี้เรียกว่า "การตัดด้วยพลาสม่าอาร์ค" ซึ่งช่วยปรับปรุงความเร็วในการตัด ความแม่นยำ และความสามารถในการปรับตัวของวัสดุได้อย่างมาก ช่วยให้ตัดโลหะตัวนำต่างๆ ได้อย่างง่ายดาย

2.0พลาสม่าคืออะไร?

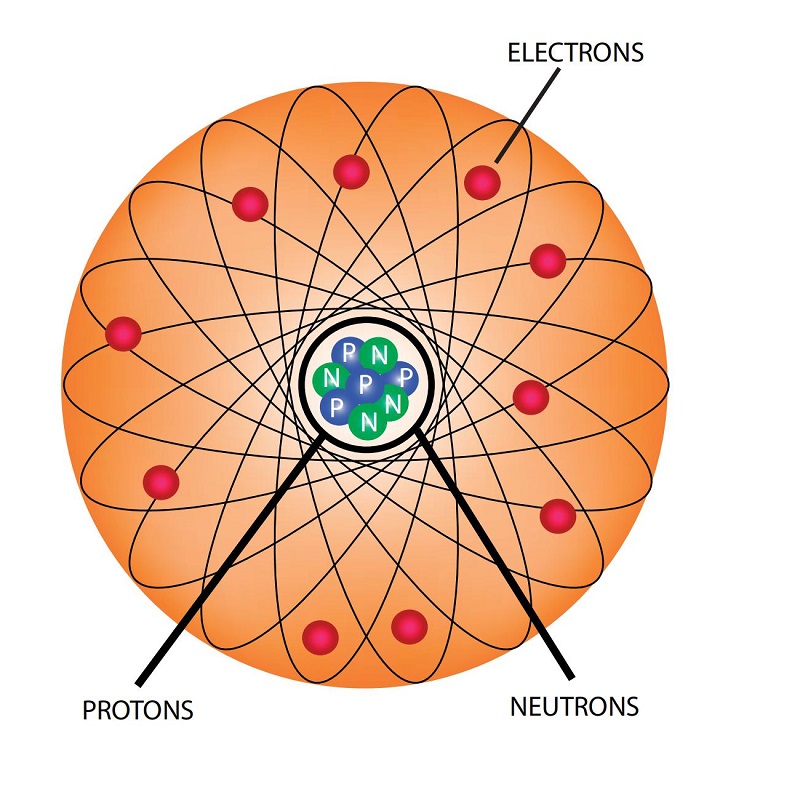

สถานะพลาสม่าเมื่อก๊าซถูกให้ความร้อนจนถึงอุณหภูมิที่สูงมาก โมเลกุลจะเริ่มแตกออกจากกัน และอิเล็กตรอนจะถูกขับออกจากอะตอม ทำให้เกิดสสารสถานะที่สี่ นั่นคือ พลาสมา

องค์ประกอบของพลาสมา:พลาสมาประกอบด้วยนิวเคลียสอะตอมที่มีประจุบวก (โปรตอนและนิวตรอน) และอิเล็กตรอนที่มีประจุลบ

ในพลาสมา อิเล็กตรอนจะถูกแยกออกจากนิวเคลียสของอะตอม ทำให้เกิดอิเล็กตรอนที่เคลื่อนที่อิสระ (ประจุลบ) และไอออน (ประจุบวก)

การปล่อยพลังงานการชนกันด้วยความเร็วสูงระหว่างอิเล็กตรอนและไอออนจะปลดปล่อยพลังงานออกมาจำนวนมาก ซึ่งเป็นสาเหตุว่าทำไมพลาสมาจึงมีความสามารถในการตัดที่ทรงพลังมาก

🔋 ตัวอย่างธรรมชาติของพลาสมา: ฟ้าผ่า

💡 การประยุกต์ใช้งาน “พลาสมาเย็น”:ไฟนีออน ไฟฟลูออเรสเซนต์ ทีวีพลาสม่า (ถึงแม้จะไม่สามารถตัดโลหะได้ แต่ก็มีการใช้งานจริงอย่างแพร่หลาย)

2.1สถานะพลาสมาของสสาร

สี่สถานะของสสาร:

ในชีวิตประจำวันของเรา เรามักจะพบกับสสาร 3 สถานะ ได้แก่ ของแข็ง ของเหลว และก๊าซ การตัดพลาสม่าเกี่ยวข้องกับสถานะที่ 4 นั่นก็คือ พลาสม่า

การใช้ตัวอย่างน้ำเพื่ออธิบายพฤติกรรมของโมเลกุลในสถานะต่างๆ:

- ของแข็ง (น้ำ → น้ำแข็ง):โมเลกุลมีการอัดแน่น มีการเคลื่อนไหวน้อยที่สุด และมีรูปร่างที่แน่นอน

- ของเหลว (น้ำ):โมเลกุลเชื่อมต่อกันแต่สามารถเคลื่อนที่ช้าๆ มีรูปร่างเปลี่ยนแปลงแต่ปริมาตรคงที่

- ก๊าซ (ไอน้ำ):โมเลกุลเคลื่อนที่ได้อย่างอิสระด้วยความเร็วสูง โดยไม่มีปริมาตรหรือรูปร่างที่แน่นอน

- สถานะพลาสม่า:

เมื่อก๊าซได้รับความร้อนมากขึ้น โมเลกุลของก๊าซจะได้รับพลังงานมากขึ้น ทำให้อิเล็กตรอนหลุดออกจากอะตอม อนุภาคเหล่านี้ก่อตัวเป็นกลุ่มของอนุภาคที่มีประจุบวกและประจุลบ และสารที่แตกตัวเป็นไอออนสูงนี้เรียกว่าพลาสมา พลาสมามีคุณสมบัติการไหลได้เหมือนก๊าซและสามารถนำไฟฟ้าได้ จึงเหมาะอย่างยิ่งสำหรับการประมวลผลและการตัดที่อุณหภูมิสูง

2.2หลักการตัดพลาสม่า

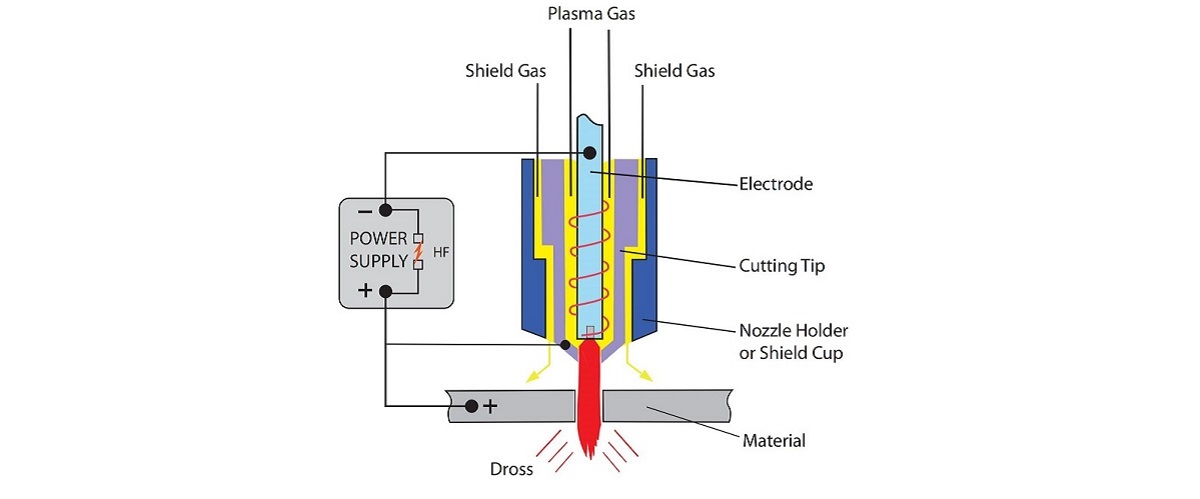

- วิธีการก่อตัว:เกิดอาร์กไฟฟ้าระหว่างอิเล็กโทรดและชิ้นงาน หลังจากผ่านหัวฉีดทองแดงละเอียดแล้ว อาร์กจะถูกบีบให้แคบลง ทำให้เกิดการไหลของพลาสมาที่อุณหภูมิสูงและแรงดันสูง

- อุณหภูมิและความเร็ว:อุณหภูมิของพลาสมาสามารถสูงถึง 15,000°C และความเร็วของเจ็ตใกล้เคียงกับความเร็วของเสียง

- กระบวนการตัด:

- อาร์กไฟฟ้าอุณหภูมิสูงจะหลอมโลหะ

- กระแสลมความเร็วสูงจะพัดโลหะที่หลอมละลายออกไปจากช่องว่างการตัด

- ซึ่งช่วยให้ตัดได้อย่างแม่นยำและรวดเร็ว

- คุณสมบัติของกระบวนการ:การหลอมลึก ขอบสะอาด และความเร็วในการตัดสูง

2.3การตัดด้วยพลาสม่าเทียบกับการตัดด้วยออกซิเจนและเชื้อเพลิง

| รายการเปรียบเทียบ | การตัดพลาสม่า | การตัดด้วยออกซิเจนและเชื้อเพลิง |

| หลักการ | อาร์คพลาสม่าอุณหภูมิสูงหลอมโลหะ + กระแสลมพัดเอาโลหะที่หลอมละลายออกไป | ออกซิเจนออกซิไดซ์โลหะ + การหลอมเหลวแบบคายความร้อน |

| การตัดวัตถุ | โลหะที่มีคุณสมบัติเป็นสื่อไฟฟ้าทั้งหมด (รวมถึงอลูมิเนียม สแตนเลส เป็นต้น) | จำกัดเฉพาะเหล็กกล้าคาร์บอนเป็นหลัก |

| ข้อกำหนดด้านพื้นผิวโลหะ | สามารถตัดโลหะที่มีชั้นออกไซด์ป้องกันได้ | ไม่เหมาะสำหรับสแตนเลส,อลูมิเนียม,ฯลฯ. |

| โซนที่ได้รับผลกระทบจากความร้อน | ขอบตัดค่อนข้างเล็กและสะอาด | โซนที่ได้รับผลกระทบจากความร้อนขนาดใหญ่ เกิดการออกซิเดชันอย่างมีนัยสำคัญที่ขอบตัด |

3.0การเลือกก๊าซตัดพลาสม่าและความเข้ากันได้ของวัสดุ

ระบบตัดพลาสม่าสมัยใหม่ใช้ก๊าซผสมหลายชนิดขึ้นอยู่กับประเภทของวัสดุและข้อกำหนดในการตัด การเลือกก๊าซที่เหมาะสมไม่เพียงแต่ส่งผลต่อคุณภาพและความเร็วในการตัดเท่านั้น แต่ยังส่งผลต่ออายุการใช้งานของอิเล็กโทรดและความเป็นไปได้ของการบำบัดหลังการเชื่อมอีกด้วย

3.1อากาศอัด

- การใช้งานที่กว้างขวาง:เหมาะสำหรับเหล็กกล้าคาร์บอน สเตนเลส อลูมิเนียม และโลหะส่วนใหญ่

- การใช้งานทั่วไป:มักใช้ในเครื่องตัดพลาสม่าแบบพกพา หาได้ง่ายและมีต้นทุนต่ำ

- ปฏิกิริยาเคมี:ออกซิเจน 20% ในอากาศทำปฏิกิริยากับเหล็กกล้าคาร์บอนเพื่อเพิ่มความเร็วในการตัดและลดตะกรัน

- ข้อเสีย:

- ปริมาณไนโตรเจนสามารถสร้างชั้นไนไตรด์บนพื้นผิวเหล็ก ทำให้เหล็กแข็งมากและไม่เหมาะกับการเชื่อม

- การตัดสแตนเลสอาจทิ้งชั้นออกไซด์สีน้ำตาลไว้ ซึ่งต้องมีการบำบัดเบื้องต้นก่อนทำการเชื่อม

3.2ออกซิเจน

- ความเข้ากันได้ของระบบ: ใช้เฉพาะในระบบที่ออกแบบมาเพื่อรองรับออกซิเจน

- ผลงาน:มีประสิทธิภาพดีที่สุดกับเหล็กกล้าคาร์บอน ให้ความเร็วในการตัดสูงสุด คุณภาพการตัดที่ดีที่สุด และความสามารถในการเชื่อมที่ดีที่สุด

- งานกลึง: สามารถเจาะ ทำเกลียว หรือกลึงชิ้นงานได้โดยตรง

- ข้อจำกัด: ไม่เหมาะกับอลูมิเนียม และสแตนเลส

3.3ไนโตรเจน

- ความเร็วในการตัดช้าลง:ไม่สามารถทำปฏิกิริยากับโลหะแบบคายความร้อนได้ ส่งผลให้ความเร็วในการตัดช้าลง

- ชั้นไนไตรด์:สร้างชั้นไนไตรด์ที่แข็งมากบนเหล็กกล้าคาร์บอน ทิ้งคราบตะกรันจำนวนมากไว้

- การตัดสแตนเลสหรือใต้น้ำ:ช่วยลดปฏิกิริยาออกซิเดชั่นและปกป้องขอบตัด

- อายุการใช้งานของวัสดุสิ้นเปลืองที่ขยายออกไป:เมื่อรวมกับไนโตรเจนบริสุทธิ์สูงและอิเล็กโทรดทังสเตนที่เหมาะสม จะสามารถยืดอายุการใช้งานของวัสดุสิ้นเปลืองได้อย่างมาก

- พบได้บ่อยในรุ่นเก่า:มักใช้ในเครื่องตัดพลาสม่ารุ่นเก่า

3.45% ไฮโดรเจน / 95% ไนโตรเจน (H5/N95)

- การใช้งานหลัก:สำหรับการตัดสแตนเลสคุณภาพสูงขนาดไม่เกิน 6มม.

- ข้อกำหนดด้านอุปกรณ์:ต้องใช้วัสดุสิ้นเปลืองเฉพาะและการควบคุมการไหล/แรงดันที่แม่นยำ

- ข้อดี: ให้คุณภาพขอบที่ยอดเยี่ยมแต่ไม่เหมาะกับวัสดุที่หนากว่า

3.535% ไฮโดรเจน / 65% อาร์กอน (H35/Ar65)

- อุปกรณ์พิเศษ: ต้องใช้ถังแรงดันสูงเพื่อการผสมแก๊ส

- แอปพลิเคชัน:โดยทั่วไปใช้สำหรับตัดอลูมิเนียม หรือ สแตนเลส ที่มีความหนาเกิน 9.5 มม.

- การใช้งานอื่น ๆ:เหมาะสำหรับการเจาะพลาสม่าแทนการเจาะด้วยอาร์กคาร์บอน

- ข้อจำกัด:อาจก่อให้เกิดตะกรันที่หลอมละลายซ้ำจำนวนมากบนสแตนเลสบางๆ

คำเตือนด้านความปลอดภัย:

อย่าใช้ส่วนผสมของออกซิเจนหรือไฮโดรเจนในระบบที่ไม่ได้รับอนุญาต เพราะอาจทำให้เกิดไฟไหม้หรือระเบิดได้

ปฏิบัติตามคำแนะนำเกี่ยวกับความเข้ากันได้และการใช้งานของก๊าซของผู้ผลิตอุปกรณ์เสมอ

4.0การกำหนดค่าระบบอากาศอัดที่แนะนำสำหรับการตัดพลาสม่า

ระบบจ่ายอากาศอัดคุณภาพสูงมีความจำเป็นเพื่อให้มั่นใจถึงความเสถียรและคุณภาพการตัดของการตัดพลาสม่า ด้านล่างนี้คือมิติหลักที่ต้องพิจารณาเมื่อออกแบบและเลือกระบบของคุณ:

4.1คำถามการเลือกพื้นฐาน:

| ประเด็นโครงการ | คำแนะนำ |

| แรงดันใช้งานสูงสุดสำหรับเครื่องตัดพลาสม่าคือเท่าไหร่? | ควรตรงกับข้อกำหนดของอุปกรณ์ โดยทั่วไปเป็นหน่วยบาร์หรือ PSI |

| อัตราการไหลของอากาศสูงสุดที่จำเป็นสำหรับเครื่องตัดพลาสม่า (CFM) คือเท่าใด | เลือกคอมเพรสเซอร์ตามปริมาณการไหลของอากาศที่ต้องการ |

| ตั้งค่าแบบพกพาหรือแบบตั้งพื้น? | เลือกรุ่นตามสภาพแวดล้อมการทำงาน เช่น พกพาไปใช้งานภาคสนาม หรือแบบติดตั้งถาวรในโรงงาน |

| ขับเคลื่อนด้วยมอเตอร์หรือดีเซล? | เน้นมอเตอร์ไฟฟ้าสำหรับโรงงาน ส่วนดีเซลสำหรับการดำเนินงานกลางแจ้ง |

| ความจุถังรับ? | ควรตรงตามอัตราการไหลของอากาศ/โหลดสูงสุดเพื่อให้แน่ใจว่ามีการจ่ายอากาศที่เสถียร |

| การใช้งานไฟฟ้าสามเฟส? | คอมเพรสเซอร์สามเฟสมีประสิทธิภาพมากขึ้นและให้เอาต์พุตที่เสถียรยิ่งขึ้น |

4.2อุปกรณ์เสริมและคำแนะนำในการฟอกอากาศ:

คุณภาพของอากาศอัดส่งผลโดยตรงต่อความเสถียรของการตัดและอายุการใช้งานของวัสดุสิ้นเปลือง ขอแนะนำส่วนประกอบต่อไปนี้สำหรับระบบ:

| ประเภทอุปกรณ์เสริม | การทำงาน |

| สายลม | เลือกเส้นผ่านศูนย์กลางและความยาวที่เหมาะสมเพื่อลดการสูญเสียแรงดันให้เหลือน้อยที่สุด |

| ตัวกรอง | กรองความชื้น ละอองน้ำมัน และสิ่งสกปรก เพื่อยืดอายุการใช้งานของอิเล็กโทรด/หัวฉีด |

| เครื่องอบผ้า | ใช้เครื่องอบแห้งแบบทำความเย็นเพื่อควบคุมจุดน้ำค้างและป้องกันความไม่เสถียรของส่วนโค้ง |

| หน่วยงานกำกับดูแล | ควบคุมแรงดันอากาศขณะทำงานอย่างแม่นยำเพื่อรักษาการตัดที่เสถียร |

| ข้อต่อสวมเร็ว | ข้อต่อไหลสูงสำหรับอุปกรณ์ตัดความจุขนาดใหญ่ ช่วยให้แน่ใจว่ามีขนาดที่ตรงกัน |

5.0วิธีการจุดไฟด้วยพลาสม่าไพลอตอาร์ค

5.1การจุดระเบิดด้วยอาร์คความถี่สูง (วิธีดั้งเดิม)

- หลักการ:ประกายไฟความถี่สูงและแรงดันไฟฟ้าสูงจะสร้างช่องว่างประกายไฟ ช่วยให้อากาศสามารถนำไฟฟ้าได้และสร้างส่วนโค้งนำร่อง

- ข้อเสีย:

- อาจรบกวนอุปกรณ์อิเล็กทรอนิกส์ที่อยู่ใกล้เคียง (เช่น ระบบควบคุม CNC, คอมพิวเตอร์ ฯลฯ)

- เสี่ยงต่อการถูกไฟฟ้าช็อต

- ช่องว่างประกายไฟมีแนวโน้มที่จะสึกหรอและยากต่อการซ่อมแซม

- ปล่อยสัญญาณความถี่วิทยุ (RF) ซึ่งอาจก่อให้เกิดปัญหาความปลอดภัยในสถานประกอบการอุตสาหกรรม

5.2การจุดระเบิดแบบไม่ใช้อาร์ก HF (วิธีกระแสหลักสมัยใหม่)

เพื่อรองรับระบบ CNC และสภาพแวดล้อมอิเล็กทรอนิกส์ที่ละเอียดอ่อน ระบบพลาสม่าสมัยใหม่จึงมักใช้เทคโนโลยีจุดระเบิดที่ปราศจาก HF (High-Frequency-Free):

การคายประจุตัวเก็บประจุ (การจุดระเบิด SCR)

ใช้เครื่องแปลงกระแสไฟฟ้าควบคุมด้วยซิลิกอน (SCR) เพื่อปล่อยพัลส์สั้นพลังงานสูงจากตัวเก็บประจุเข้าสู่วงจรหลัก โดยสร้างประกายไฟเริ่มต้นเพื่อกระตุ้นอาร์ค

การจุดระเบิดด้วยไฟฟ้าแบบแยกส่วน

ขั้วไฟฟ้าและหัวฉีดภายในคบเพลิงจะสัมผัสกันในตอนแรก เมื่อสวิตช์ทริกเกอร์ถูกเปิดใช้งาน การไหลของก๊าซจะแยกทั้งสองออกจากกัน ทำให้เกิดประกายไฟและสร้างส่วนโค้งนำร่อง

การจุดระเบิดด้วยสปริง

เมื่อกดคบเพลิงลงบนชิ้นงาน อิเล็กโทรดและหัวฉีดจะเกิดไฟฟ้าลัดวงจร การปล่อยแรงดันจะทำให้ทั้งสองแยกออกจากกัน ทำให้เกิดอาร์ค

เหมาะสำหรับการใช้งานแบบสัมผัสหรือการตัดแบบใกล้ชิด

6.0ส่วนประกอบของระบบตัดพลาสม่า

การตัดพลาสม่าเป็นเทคนิคการแปรรูปโลหะที่มีประสิทธิภาพ เหมาะสำหรับวัสดุทั้งบางและหนา

ไฟฉายมือถือ:สามารถตัดแผ่นเหล็กหนาได้ถึงประมาณ 50มม.

คบเพลิงระบายความร้อนด้วยน้ำอัตโนมัติ (พร้อมระบบ CNC):สามารถตัดแผ่นเหล็กหนาได้ถึง 150มม.

โดยทั่วไป การตัดพลาสม่าจะจำกัดอยู่ที่วัสดุที่มีสภาพเป็นสื่อกระแสไฟฟ้า แต่ปัจจุบัน เทคโนโลยีสมัยใหม่สามารถตัดวัสดุที่ไม่นำไฟฟ้า เช่น แก้วและพลาสติกได้ภายใต้เงื่อนไขเฉพาะ (เช่น ระบบจุดระเบิดแบบปิด)

6.1แหล่งพลังงานสำหรับการตัดพลาสม่า

แหล่งพลังงานที่จำเป็นสำหรับอาร์คพลาสมาคือเอาต์พุตกระแสตรง (DC) ที่มีลักษณะการลดแรงดันไฟฟ้าและแรงดันไฟฟ้าวงจรเปิดสูง

พารามิเตอร์ทางเทคนิค:

- แรงดันไฟฟ้าในการทำงาน: โดยทั่วไปอยู่ระหว่าง 90-130 VDC

- แรงดันไฟฟ้าวงจรเปิด (แรงดันไฟฟ้าเริ่มต้น): อาจสูงถึง 330 VDC

ประเภทแหล่งพลังงานทั่วไป:

- หม้อแปลงไฟฟ้าชนิดเรกติไฟเออร์:แบบดั้งเดิม ให้ความเสถียรดี

- แหล่งพลังงานประเภทอินเวอร์เตอร์:ขนาดกะทัดรัด ประสิทธิภาพสูง เหมาะสำหรับการควบคุมที่แม่นยำหรือการใช้งานแบบพกพา

6.2การจุดระเบิดด้วยอาร์คและการกำหนดค่าขั้ว

- อาร์คนำร่อง:เมื่อเริ่มตัด จะมีการสร้างส่วนโค้งนำร่องก่อนภายในคบเพลิงระหว่างอิเล็กโทรดและหัวฉีด

- โหมดอาร์คที่ถ่ายโอน:ส่วนโค้งจะถูกถ่ายโอนไปยังชิ้นงานเพื่อเริ่มการตัดจริง

- ขั้วไฟฟ้า: เชิงลบ (-)

- ขั้วชิ้นงาน: บวก (+)

การกำหนดค่านี้จะรวมพลังงานอาร์กประมาณ 2/3 ไว้ที่ชิ้นงาน ช่วยปรับปรุงประสิทธิภาพการตัดและการเจาะทะลุ

6.3การจับคู่องค์ประกอบของก๊าซและอิเล็กโทรด

ก๊าซพลาสมาทั่วไปและผลกระทบของมัน

| ประเภทแก๊ส | ลักษณะเฉพาะและการใช้งาน | วัสดุอิเล็กโทรด |

| อากาศ / ออกซิเจน | ออกซิไดซ์สูง นิยมใช้ในการตัดเหล็กกล้าคาร์บอนและวัสดุทั่วไปอื่นๆ | ทองแดง + แลนทานัม/แฮฟเนียมแทรก (Hf) |

| อาร์กอน / อาร์กอน-ไฮโดรเจน | ก๊าซเฉื่อย เหมาะสำหรับการตัดสแตนเลส โลหะผสมอลูมิเนียม ฯลฯ | ทังสเตน (W) |

| ไนโตรเจน | มีเสถียรภาพ เหมาะสำหรับแผ่นบางหรือโลหะผสมที่ไม่ใช่เหล็ก | ทังสเตน (W) |

6.4ความสำคัญของอัตราการไหลของก๊าซ

ต้องกำหนดอัตราการไหลของก๊าซที่ถูกต้องตามกระแสและขนาดหัวฉีด

หากอัตราการไหลของก๊าซต่ำเกินไปและกระแสไฟฟ้าสูงเกินไป การอาร์คสองครั้ง ปรากฏการณ์ที่อาจเกิดขึ้น:

ส่วนโค้งจะถ่ายโอนจากอิเล็กโทรดไปยังหัวฉีด จากนั้นจากหัวฉีดไปยังชิ้นงาน ก่อให้เกิดการสึกหรอของวัสดุสิ้นเปลืองอย่างรวดเร็ว หัวฉีดละลาย และอิเล็กโทรดได้รับความเสียหาย

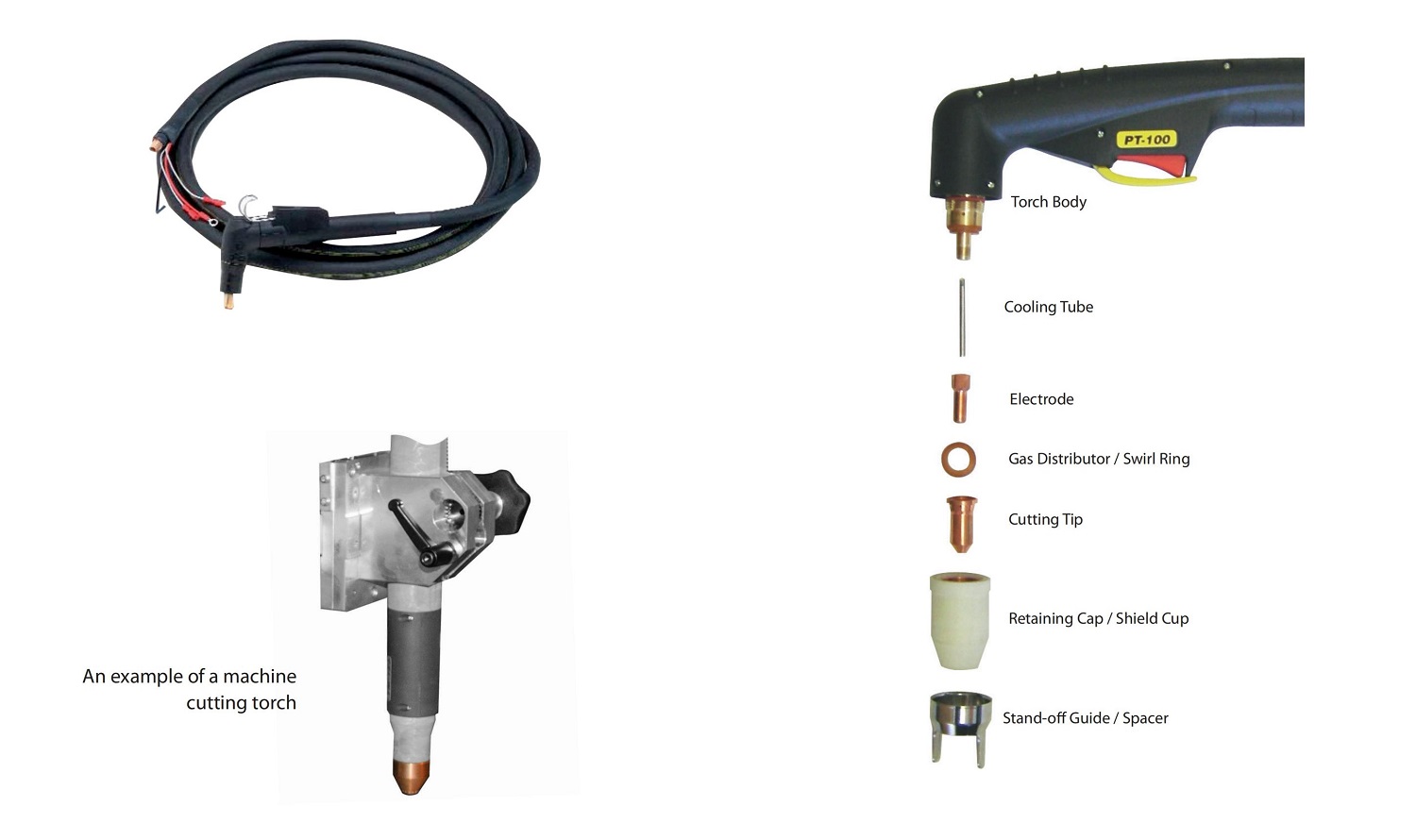

6.5ภาพรวมของไฟฉายพลาสม่า

คบเพลิงเป็นส่วนประกอบหลักของระบบตัดพลาสม่า ซึ่งทำหน้าที่ในการนำอาร์กและกำหนดทิศทางการไหลของก๊าซ

ประเภท

- ระบายความร้อนด้วยอากาศ:น้ำหนักเบา เหมาะสำหรับการใช้งานที่มีกำลังไฟต่ำถึงปานกลาง

- ระบายความร้อนด้วยน้ำ:เหมาะอย่างยิ่งสำหรับการตัดที่มีภาระสูงและระยะเวลานาน พร้อมทั้งมีเสถียรภาพทางความร้อนดี

ไฟฉายรุ่นใหม่เปรียบเทียบกับรุ่นดั้งเดิม:

- เล็กลงและเบากว่า

- ความสามารถในการตัดที่แข็งแกร่งยิ่งขึ้น

- รองรับวิธีจุดระเบิดอาร์คหลายวิธี (ไฟฟ้าหรือเครื่องกล)

ปัญหาทั่วไปและคำแนะนำการใช้งาน

| ปัญหา | การวิเคราะห์สาเหตุ | การดำเนินการที่แนะนำ |

| การรบกวน RF ของอุปกรณ์อิเล็กทรอนิกส์ | การจุดระเบิดด้วยอาร์กความถี่สูงทำให้เกิดสัญญาณรบกวน RF | ใช้วิธีการจุดระเบิดแบบปลอด HF |

| การสึกหรอของอิเล็กโทรดอย่างรวดเร็ว | เลือกก๊าซไม่ถูกต้อง อาร์คไม่เสถียร | เปลี่ยนด้วยวัสดุแก๊สและอิเล็กโทรดที่เหมาะสม |

| การกัดกร่อนของหัวฉีดอย่างรุนแรง | อัตราการไหลของก๊าซไม่ตรงแนว การตั้งค่ากระแสไฟฟ้าสูงเกินไป | ปรับแรงดันอากาศและการเลือกหัวฉีด |

| การจุดระเบิดอาร์คไม่เสถียร / ไม่สามารถถ่ายโอนได้ | การสึกหรอหรือความล้มเหลวของชิ้นส่วนภายในคบเพลิง | ตรวจสอบหัวฉีด อิเล็กโทรด และวงจรจุดระเบิด |

6.6โครงสร้างและการออกแบบความปลอดภัยหัวตัดพลาสม่าแบบพกพาแบบมาตรฐาน

ส่วนประกอบการเชื่อมต่อไฟฉาย

ไฟฉายมือถือแบบมาตรฐานโดยทั่วไปจะมีการเชื่อมต่อดังต่อไปนี้:

- อินเทอร์เฟซพลังงาน/ก๊าซ (เช่น การใช้ลมเป็นก๊าซตัด)

- สายนำร่องอาร์ค

- สายสวิตช์ทริกเกอร์

วงจรป้องกันความปลอดภัย

เพื่อป้องกันไฟฟ้าช็อตในระหว่างการเปลี่ยนวัสดุสิ้นเปลือง ไฟฉายพลาสม่าทั้งหมดจะต้องมีการออกแบบวงจรความปลอดภัย:

รูปแบบที่ง่ายที่สุดคือ ห่วงเปิดวงจรแบบวงแหวนซึ่งจะตัดวงจรทันทีเมื่อถอดฝาครอบยึดหัวฉีดออก

ระบบขั้นสูงสามารถปิดวาล์วแก๊สอัตโนมัติเพื่อป้องกันการทำงานโดยไม่ได้ตั้งใจ

หากไม่มีวงจรนิรภัย แรงดันไฟฟ้าวงจรเปิดที่หัวไฟฉายอาจสูงถึง 350V DC ซึ่งเป็นอันตรายอย่างยิ่ง

โครงสร้างหัวคบเพลิง

หัวคบเพลิงประกอบด้วยส่วนประกอบต่างๆ ดังต่อไปนี้:

- อิเล็กโทรด

- แหวนหมุน: ควบคุมการกระจายการไหลของอากาศ

- หัวตัด

- ฝาปิดล็อค

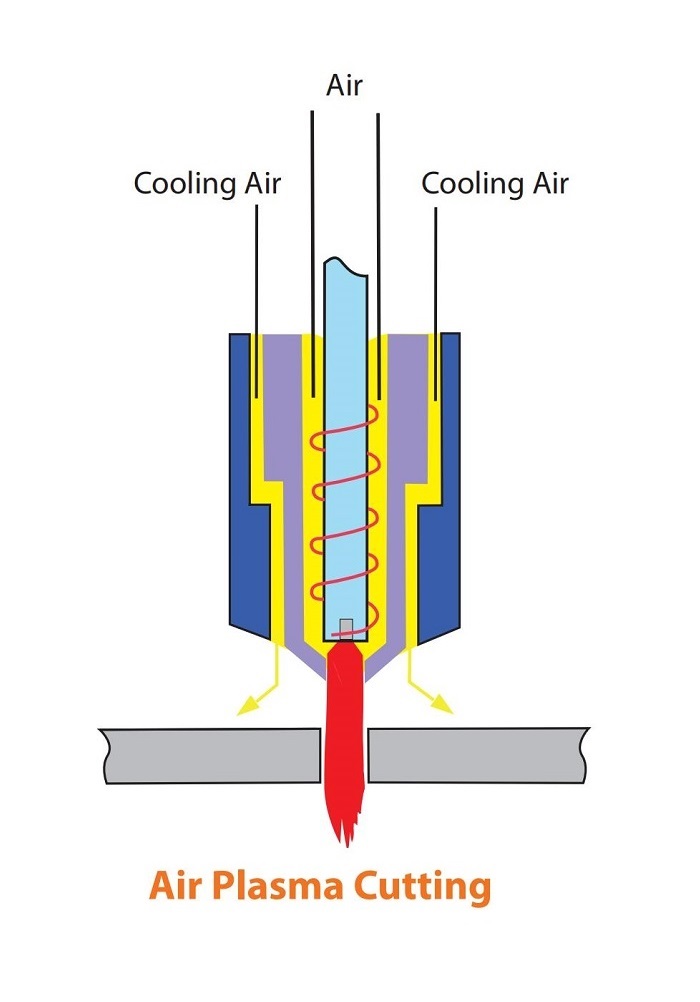

7.0การตัดพลาสม่าด้วยอากาศคืออะไร?

7.1คุณสมบัติของกระบวนการ

การตัดพลาสมาอากาศถูกนำมาใช้ครั้งแรกในช่วงทศวรรษ 1960 เพื่อตัดเหล็กกล้าคาร์บอน และยังคงเป็นวิธีการตัดที่พบเห็นได้ทั่วไปที่สุดวิธีหนึ่งในปัจจุบัน

- ปริมาณออกซิเจนในอากาศจะทำปฏิกิริยากับโลหะที่หลอมละลาย ก่อให้เกิดความร้อนเพิ่มเติม (ปฏิกิริยาคายความร้อน) ซึ่งจะเพิ่มความเร็วในการตัดประมาณ 25% เมื่อเปรียบเทียบกับการตัดด้วยไนโตรเจน

- ข้อเสีย:เมื่อตัดสแตนเลสและอลูมิเนียม จะเกิดชั้นออกไซด์หนาขึ้นบนพื้นผิว ซึ่งต้องมีการประมวลผลภายหลัง ไม่เหมาะสำหรับการใช้งานที่มีข้อกำหนดด้านคุณภาพพื้นผิวที่เข้มงวด

7.2ประเด็นการบริโภค

- ออกซิเจนในอากาศเร่งการกัดกร่อนของอิเล็กโทรดอย่างมีนัยสำคัญ:

- การใช้ขั้วไฟฟ้าทังสเตนมาตรฐานทำให้เกิดการสึกหรออย่างรวดเร็วภายในไม่กี่วินาที

- โดยทั่วไปแล้ว มักใช้ขั้วไฟฟ้าที่ทำจากโลหะผสมเซอร์โคเนียม แฮฟเนียม หรือแฮฟเนียม แต่ยังมีอายุการใช้งานสั้นกว่าเมื่อเทียบกับพลาสมาก๊าซเฉื่อย

- การระบายความร้อนด้วยอากาศยังใช้เพื่อรักษาเสถียรภาพอุณหภูมิของระบบด้วย

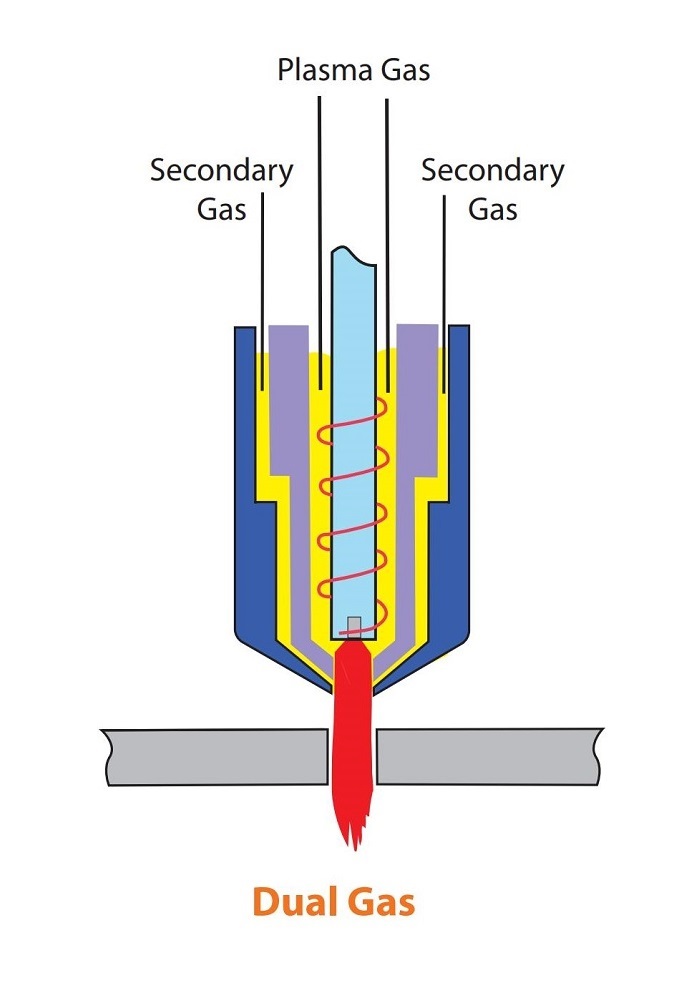

7.3การตัดพลาสม่าแบบ Dual Gas คืออะไร?

คำอธิบายหลักการ

พลาสมาแก๊สคู่ที่พัฒนาโดย Thermal Dynamics ในช่วงต้นทศวรรษ 1960 จะเพิ่มแก๊สรอง (แก๊สโล่) รอบๆ หัวฉีดหลัก นอกเหนือจากแก๊สพลาสมาหลัก

วัตถุประสงค์ของก๊าซรอง:

เพื่อทำให้ส่วนโค้งแคบลงและเพิ่มความหนาแน่นของพลังงานในการตัด

เพื่อเป่าขจัดตะกรัน ทำให้การตัดสะอาดขึ้น

คำแนะนำการใช้แก๊สผสม

| ประเภทวัสดุ | ก๊าซปฐมภูมิ | ก๊าซรอง (ก๊าซโล่) |

| เหล็กกล้าคาร์บอน | อาร์กอน, ส่วนผสมอาร์กอน-ไฮโดรเจน, ไนโตรเจน | อากาศ ออกซิเจน ไนโตรเจน |

| สแตนเลส | ไนโตรเจน ส่วนผสมอาร์กอน-ไฮโดรเจน CO₂ | ไนโตรเจน |

| อลูมิเนียม | ส่วนผสมอาร์กอน-ไฮโดรเจน ไนโตรเจน/CO₂ | ไนโตรเจน |

ข้อดีของการตัดด้วยแก๊สคู่

- การออกแบบหัวฉีดแบบยืดหดได้:หัวฉีดฝังอยู่ในถ้วยเซรามิก ช่วยป้องกันหัวฉีดลัดวงจรและลดการเกิดไฟฟ้าลัดวงจรได้อย่างมาก ปรากฏการณ์อาร์คคู่.

- แก๊สโล่ครอบคลุมพื้นที่การตัด:ช่วยปรับปรุงคุณภาพและความเร็วในการตัด ขณะเดียวกันก็ระบายความร้อนหัวฉีดและโล่ด้วย

เหมาะสำหรับงานตัดอุตสาหกรรมที่มีความแม่นยำสูงและคุณภาพสูง

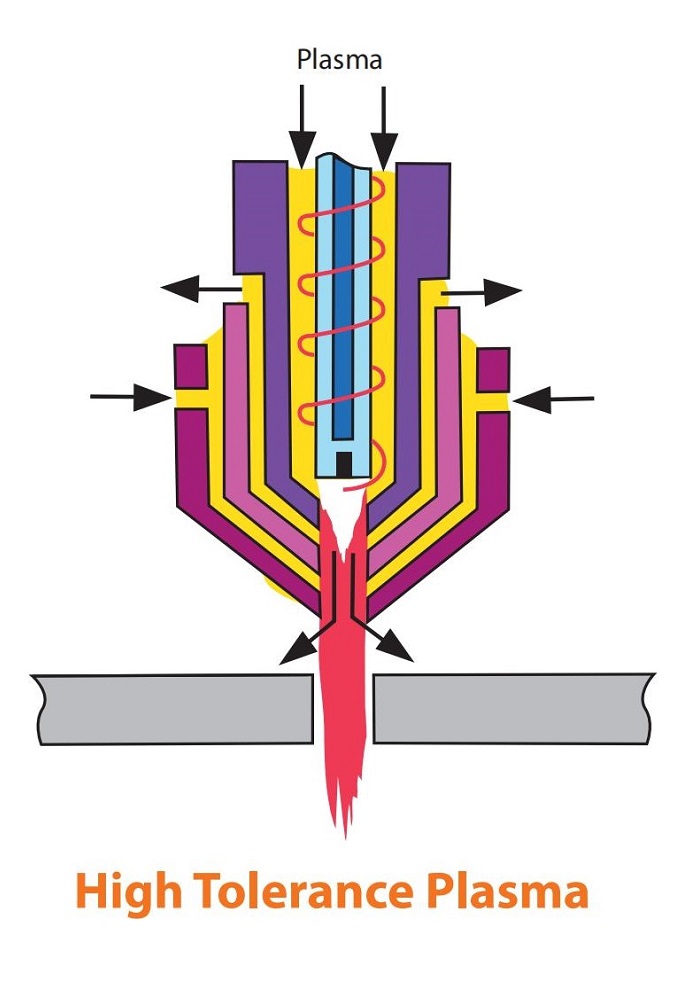

7.4ระบบตัดพลาสม่าความแม่นยำสูง

ข้อดี (เมื่อเทียบกับพลาสม่าแบบธรรมดา)

- คุณภาพการตัด:ระหว่างการตัดพลาสม่าแบบธรรมดากับการตัดด้วยเลเซอร์

- ความกว้างของรอยตัด:มีขนาดแคบกว่า เหมาะกับงานกลึงที่มีความแม่นยำมากขึ้น

- โซนที่ได้รับผลกระทบจากความร้อน:ขนาดเล็กลง ลดการบิดเบือนเนื่องจากความร้อน และความเค้นดึงของวัสดุ

เหมาะสำหรับการบูรณาการกับระบบ CNC และระบบอัตโนมัติ ช่วยปรับปรุงเสถียรภาพของแบตช์

ข้อเสีย (เมื่อเทียบกับพลาสม่าและเลเซอร์แบบธรรมดา)

- ความหนาในการตัดสูงสุด:มีจำกัด ไม่เหมาะกับแผ่นที่หนามาก

- ความเร็วในการตัด:

- ช้ากว่าการตัดพลาสม่าแบบเดิม

- ประมาณ 60–80% ความเร็วในการตัดด้วยเลเซอร์

- ต้นทุนอุปกรณ์ที่สูงขึ้น: ต้องใช้ระบบการควบคุมที่แม่นยำสูงเพื่อประสิทธิภาพที่เหมาะสมที่สุด

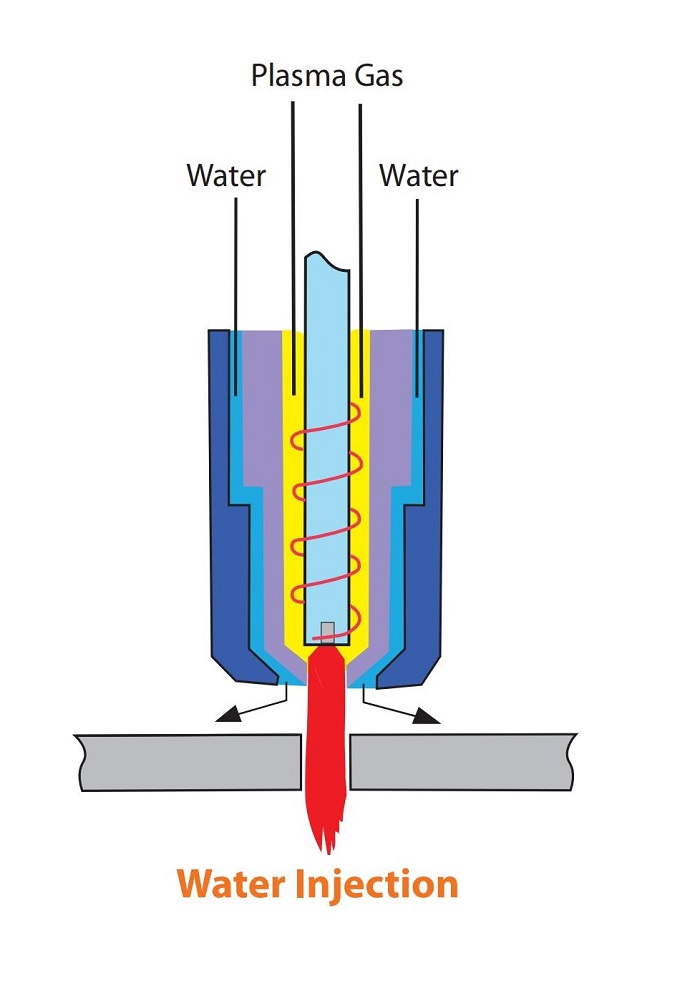

7.5การฉีดน้ำและการตัดพลาสม่าด้วยเครื่องฉีดน้ำ

การตัดพลาสม่าแบบฉีดน้ำ

การตัดด้วยพลาสม่าแบบฉีดน้ำเกี่ยวข้องกับการฉีดน้ำในแนวรัศมีเข้าไปในส่วนโค้งของพลาสม่า วิธีนี้จะทำให้ส่วนโค้งหดตัวได้ดีกว่าการใช้หัวฉีดทองแดงเพียงอย่างเดียว โดยเพิ่มอุณหภูมิของส่วนโค้งได้สูงถึง 30,000°C ซึ่งมากกว่าส่วนโค้งของพลาสม่าทั่วไปถึงสองเท่า

ลักษณะเด่น:

- ใช้ก๊าซไนโตรเจนเท่านั้นสำหรับโลหะทั้งหมด ทำให้กระบวนการประหยัดมากขึ้นและใช้งานง่ายขึ้น

- ไนโตรเจนมีประสิทธิภาพสูงในการถ่ายเทความร้อนจากอาร์กไปยังชิ้นงาน เมื่อไนโตรเจนแตกตัวและรวมตัวกันใหม่ที่พื้นผิววัสดุ ไนโตรเจนจะปลดปล่อยพลังงานเพิ่มเติม ทำให้ประสิทธิภาพในการตัดดีขึ้น

- น้ำที่ฉีดเข้าไปน้อยกว่า 10% จะระเหยเป็นไอ ส่วนที่เหลือจะก่อตัวเป็นละอองรูปกรวยซึ่ง:

- ทำให้พื้นผิวด้านบนของชิ้นงานเย็นลง

- ป้องกันการเกิดออกไซด์

- ทำให้ปลายคบเพลิงเย็นลงในบริเวณที่มีความร้อนสูงสุด

ข้อได้เปรียบเหนือพลาสม่าแบบเดิม:

- คุณภาพการตัดที่ดีขึ้นและขอบเป็นเหลี่ยม

- ความเร็วในการตัดที่เร็วขึ้น

- ความเสี่ยงของการเกิดอาร์คคู่ลดลง

- ลดการสึกกร่อนของปลาย

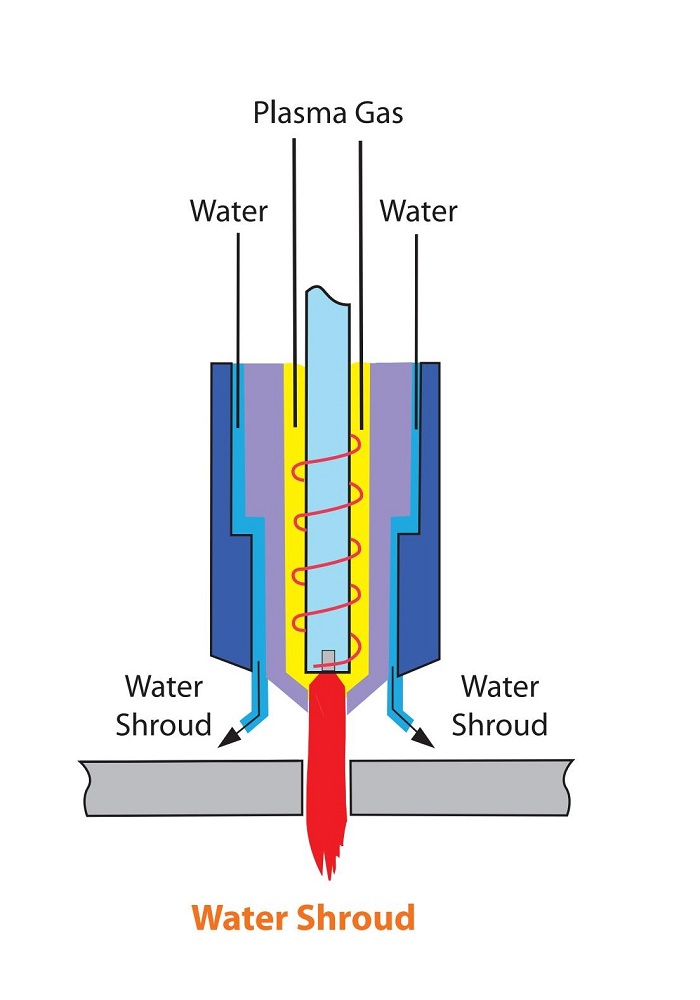

7.6การตัดพลาสม่าด้วยผ้าคลุมน้ำ

การตัดพลาสม่าด้วยผ้าคลุมน้ำจะคล้ายกับระบบการไหลแบบคู่ ยกเว้นว่าน้ำจะเข้ามาแทนที่ก๊าซป้องกันรอง แม้ว่าจะไม่สามารถปรับปรุงการหดตัวของส่วนโค้งได้ แต่เอฟเฟกต์การระบายความร้อนจะช่วยเพิ่มประสิทธิภาพบางประการ

ลักษณะเฉพาะ:

- ปรับปรุงลักษณะการตัดและอายุการใช้งานของปลายคบเพลิง

- ไม่มีการปรับปรุงที่สำคัญในความเร็วในการตัด ความเป็นสี่เหลี่ยม หรือตะกรันเมื่อเทียบกับระบบก๊าซคู่

- ใช้ได้กับผ้าคลุมกันน้ำหรือชิ้นงานที่จมอยู่ใต้น้ำ 50–75 มม.

ประโยชน์เมื่อเทียบกับพลาสม่าแบบเดิม:

- ลดการเกิดควัน

- ระดับเสียงรบกวนต่ำ:

- 115 เดซิเบลสำหรับพลาสม่าธรรมดา

- 96 เดซิเบล สำหรับการตัดผ้าคลุมน้ำ

- 52–85 dB สำหรับการตัดใต้น้ำ

- อายุการใช้งานปลายทิปขยาย

7.7สรุปโดยรวม: การเปรียบเทียบเทคโนโลยีการตัดพลาสม่า

| วิธีการตัด | คุณภาพการตัด | ประสิทธิภาพความเร็ว | โซนที่ได้รับผลกระทบจากความร้อน | ค่าใช้จ่าย | ข้อดีพิเศษ |

| พลาสมาอากาศธรรมดา | ปานกลาง | เร็ว | ปานกลาง | ต่ำ | ต้นทุนต่ำ, อเนกประสงค์ |

| พลาสมาแก๊สคู่ | ปานกลาง-สูง | เร็ว | ปานกลาง | ปานกลาง | การตัดที่สะอาด อายุการใช้งานของวัสดุสิ้นเปลืองที่ยาวนานขึ้น |

| พลาสม่าฉีดน้ำ | สูง | เร็วขึ้น | เล็ก | ปานกลาง | อุณหภูมิสูงพิเศษ ระบายความร้อนดี ตัดได้สะอาด |

| ม่านน้ำ / พลาสม่าใต้น้ำ | ปานกลาง | เฉลี่ย | เล็กมาก | ต่ำ | เสียงรบกวนต่ำ ฝุ่นน้อย เป็นมิตรต่อสิ่งแวดล้อม |

| พลาสม่าความแม่นยำสูง | สูง (ใกล้เลเซอร์) | ปานกลาง-ช้า | เล็ก | สูง | ความแม่นยำสูง เหมาะสำหรับระบบอัตโนมัติ |