- 1.0การเลือกวัสดุสำหรับชิ้นส่วนปั๊ม

- 2.0การพิจารณาความคลาดเคลื่อนในการปั๊มโลหะ

- 3.0เคมีวัสดุ: หลีกเลี่ยงการกำหนดรายละเอียดมากเกินไป

- 4.0เทคนิคการปิด การตัดแต่ง และการเจาะรู

- 5.0ความคลาดเคลื่อนของมิติสำหรับรูและคุณลักษณะ

- 6.0ความคลาดเคลื่อนของตำแหน่งรูที่แม่นยำ

- 7.0แนวทางการออกแบบเครื่องมือสำหรับการปั๊มโลหะ

- 8.0การดัดและการขึ้นรูปในการดำเนินงานการกด

- 9.0การจัดการความผิดเพี้ยนและข้อบกพร่องจากการโค้งงอ

- 10.0การกำหนดขนาดและความคลาดเคลื่อนของคุณลักษณะที่เกิดขึ้น

- 11.0การปั๊มแบบ Deep Draw: แนวทางการออกแบบและกระบวนการ

- 12.0ความเรียบในการปั๊มโลหะ

- 13.0การจัดการเครื่องสำอางพื้นผิวในชิ้นส่วนที่ประทับตรา

- 14.0การจัดการและการปกป้องพื้นผิว

- 15.0ความคิดสุดท้าย

- 16.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับการออกแบบการปั๊มโลหะ

การปั๊มโลหะเป็นวิธีการที่คุ้มต้นทุนสำหรับการผลิตชิ้นส่วนที่มีความทนทาน ความแข็งแรงสูง ทนต่อการสึกหรอ พร้อมทั้งมีประสิทธิภาพที่เสถียรและสม่ำเสมอ

ในคู่มือนี้ เราจะแบ่งปันข้อมูลเชิงลึกที่ครอบคลุมและแนวทางปฏิบัติที่ดีที่สุดเพื่อช่วยคุณออกแบบชิ้นส่วนปั๊มที่เพิ่มประสิทธิภาพการผลิต ความสามารถในการทำซ้ำ และประสิทธิภาพของวัสดุให้สูงสุด

1.0การเลือกวัสดุสำหรับชิ้นส่วนปั๊ม

การเลือกแผ่นโลหะหรือแผ่นโลหะที่เหมาะสมเป็นสิ่งสำคัญ วัสดุแต่ละชนิดมีความแตกต่างกันอย่างมากทั้งในด้านราคา ความพร้อมจำหน่าย และประสิทธิภาพการทำงาน ควรพิจารณาทั้งคุณสมบัติเชิงกลและปัจจัยในการจัดหาวัสดุเสมอ:

- สต็อกสินค้าเทียบกับความพร้อมจำหน่ายแบบกำหนดเอง:ขนาดเกจมาตรฐานมีอยู่ในสต๊อกทั่วไปและควรให้ความสำคัญเป็นอันดับแรกสำหรับการใช้งานที่คำนึงถึงต้นทุนหรือการจัดส่งด่วน

- ปริมาณขั้นต่ำ:โดยทั่วไปแล้ว โรงงานเหล็กต้องการเหล็กปริมาณมากสำหรับความหนาหรือโลหะผสมตามสั่ง หากคุณมีความต้องการน้อย การจัดหาจากคลังสินค้าอาจช่วยได้ แต่ความพร้อมจำหน่ายอาจแตกต่างกันไป

- ตัวเลือกการหมุนซ้ำ:เครื่องรีดแบบพิเศษสามารถตอบสนองคำขอปริมาณไม่มากได้ แต่ต้นทุนจะเพิ่มขึ้นอย่างมาก

การเปรียบเทียบวัสดุประทับตราทั่วไป

| ประเภทวัสดุ | ความแข็งแกร่ง | ความสามารถในการขึ้นรูป | ต้นทุนสัมพันธ์ | แอปพลิเคชันทั่วไป |

|---|---|---|---|---|

| เหล็กอ่อน | ปานกลาง | สูง | ต่ำ | วงเล็บ, ตัวเรือน, ชิ้นส่วนทั่วไป |

| สแตนเลส | สูง | ปานกลาง | สูง | เครื่องมือ อุปกรณ์ทางการแพทย์ |

| อลูมิเนียม | ต่ำ | สูงมาก | ปานกลาง | กล่องหุ้ม, แผงระบายความร้อน |

| ทองเหลือง | ปานกลาง | สูง | ปานกลาง-สูง | หน้าสัมผัสไฟฟ้าตกแต่ง |

2.0การพิจารณาความคลาดเคลื่อนในการปั๊มโลหะ

เกรดเหล็กมาตรฐานมีความหนาเกจคงที่พร้อมค่าความคลาดเคลื่อนที่กำหนดไว้ แม้ว่าค่าความคลาดเคลื่อนสามารถลดลงได้ แต่โดยทั่วไปแล้วการทำเช่นนั้นจะทำให้ต้นทุนสูงขึ้น เมื่อระบุค่าความคลาดเคลื่อนของวัสดุ:

- ยึดติดอยู่ ความหนาเกจมาตรฐานอุตสาหกรรมถ้าเป็นไปได้

- เข้าใจว่า ความคลาดเคลื่อนที่แคบอาจจำกัดตัวเลือกในการจัดหาโดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีคุณสมบัติไม่เป็นมาตรฐาน

- หลวม ความคลาดเคลื่อน อาจช่วยให้สามารถใช้สต๊อกสินค้าในคลังสินค้าได้ ลดต้นทุนและระยะเวลาดำเนินการ

3.0เคมีวัสดุ: หลีกเลี่ยงการกำหนดรายละเอียดมากเกินไป

สาเหตุหลักประการหนึ่งที่ทำให้ต้นทุนการประทับตราสูงเกินจริงคือ การระบุโลหะผสมมากเกินไปแม้ว่าจะมีโลหะผสมเหล็กและโลหะผสมที่ไม่ใช่เหล็กอยู่มากมาย แต่โดยทั่วไปแล้วมีเพียงไม่กี่ชนิดเท่านั้นที่มีจำหน่าย โลหะผสมพิเศษมักต้องผ่านการหลอมตามสั่งในปริมาณมาก

- ใช้ประโยชน์จากความทันสมัย การหล่อแบบต่อเนื่องซึ่งช่วยปรับปรุงความสม่ำเสมอและความเหนียวของโลหะผสมได้อย่างมาก

- พิจารณาใช้ คลังสินค้า วัสดุ เมื่อใดก็ตามที่ความคลาดเคลื่อนและการใช้งานของคุณอนุญาต

4.0เทคนิคการปิด การตัดแต่ง และการเจาะรู

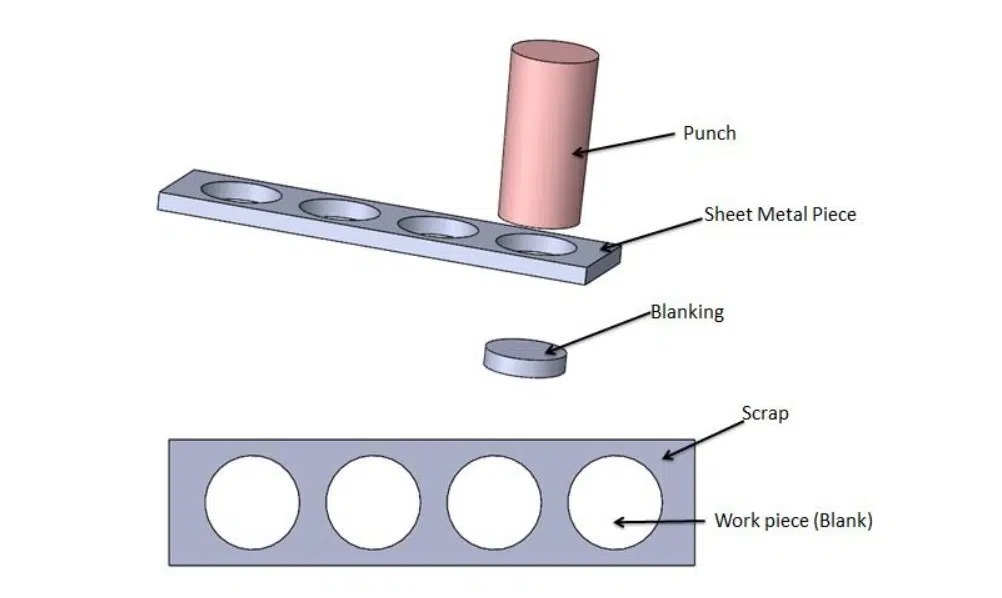

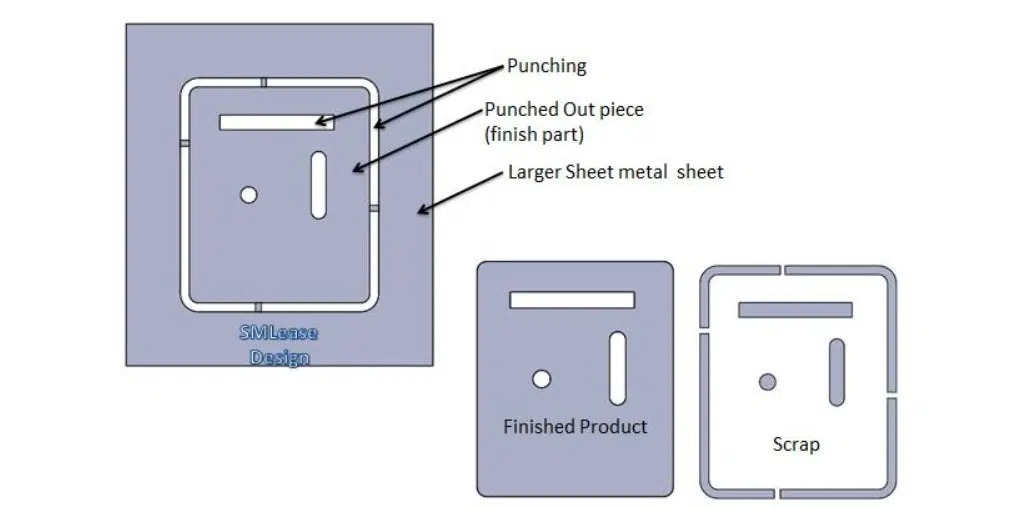

ทำความเข้าใจเกี่ยวกับการเกิดรูในงานปั๊ม

การปั๊มขึ้นรูป เช่น การปั๊มขอบและการเจาะรู เกี่ยวข้องกับการใช้เหล็กเจาะเหล็กเครื่องมือดันผ่านโลหะเข้าไปในแม่พิมพ์ วิธีนี้จะทำให้ได้ขอบที่คาดการณ์ได้:

- เอ ขอบด้านบนม้วนหรือโค้งมน เกิดขึ้นเมื่อมีการบีบอัดเริ่มต้น

- เอ ผนังตรงขัดเงา ถูกสร้างขึ้นตรงที่วัสดุถูกเฉือน

- เมื่อความเครียดเกินความแข็งแรงของวัสดุ แตกออกไป, การก่อตัวเป็น เสี้ยนตอนนี้อยู่ที่ด้านล่าง

การจัดการเสี้ยนในชิ้นส่วนที่ประทับตรา

เสี้ยนเป็นผลตามธรรมชาติของการปั๊ม คล้ายกับเส้นแบ่งในการฉีดขึ้นรูป คาดว่าเสี้ยนจะมีความสูงถึง 10% ของความหนาของวัสดุ. สิ่งเหล่านี้สามารถเป็น:

- ปล่อยทิ้งไว้ตามสภาพสำหรับการใช้งานที่ไม่ใช่ด้านเครื่องสำอาง

- ทื่อหรือ ลบออก ผ่านกระบวนการตกแต่งจำนวนมากหรือขั้นตอนรองหากจำเป็น

5.0ความคลาดเคลื่อนของมิติสำหรับรูและคุณลักษณะ

ระยะห่างของหัวเจาะและแม่พิมพ์ (โดยทั่วไปคือ 8–10% ของความหนาของวัสดุต่อด้าน) ส่งผลให้:

- คุณสมบัติภายใน(เช่น รู) เรียว กว้างกว่าที่ด้านบน.

- ลักษณะภายนอก(เช่น แท็บ) เรียว แคบลงที่ด้านล่าง.

นักออกแบบควรจะ:

- รูขนาดที่ เส้นผ่านศูนย์กลางที่เล็กที่สุด/เฉือน.

- มิติภายนอกคุณสมบัติที่ ส่วนที่ใหญ่ที่สุด/ส่วนที่ถูกตัด.

- ใช้ การโกนหนวด การดำเนินการสำหรับขอบตรงหากจำเป็นโดยมีค่าใช้จ่ายเพิ่มเติม

ค่าความคลาดเคลื่อนทั่วไปตามวัสดุ

| ประเภทวัสดุ | ความคลาดเคลื่อนของเกจทั่วไป | ความสามารถในการรับความคลาดเคลื่อนในการเจาะ |

|---|---|---|

| เหล็กอ่อน | ±0.005 นิ้ว | ±0.002 นิ้ว |

| สแตนเลส | ±0.003 นิ้ว | ±0.0025 นิ้ว |

| อลูมิเนียม | ±0.004 นิ้ว | ±0.002 นิ้ว |

| โลหะผสมที่มีความแข็งแรงสูง | ±0.006 นิ้ว | ±0.003 นิ้ว |

6.0ความคลาดเคลื่อนของตำแหน่งรูที่แม่นยำ

- การเจาะแบบระนาบเดียวกัน มีความแม่นยำมาก: ±.002″ ระหว่างรูเป็นเรื่องปกติ

- หากมีรู ใกล้กว่า 1.5 เท่าของความหนาของวัสดุหรือบน เครื่องบินที่แตกต่างกันต้องคลายความคลาดเคลื่อนเพื่อรองรับการคืนตัวและการโค้งงอ

- รูที่มีระยะห่างกันแน่น อาจต้องมีการดำเนินการแยกกันเพื่อรักษาความแม่นยำ

| ประเภทวัสดุ | ความคลาดเคลื่อนของเกจทั่วไป | ความสามารถในการรับความคลาดเคลื่อนในการเจาะ |

| เหล็กอ่อน | ±0.005 นิ้ว | ±0.002 นิ้ว |

| สแตนเลส | ±0.003 นิ้ว | ±0.0025 นิ้ว |

| อลูมิเนียม | ±0.004 นิ้ว | ±0.002 นิ้ว |

| โลหะผสมที่มีความแข็งแรงสูง | ±0.006 นิ้ว | ±0.003 นิ้ว |

7.0แนวทางการออกแบบเครื่องมือสำหรับการปั๊มโลหะ

เครื่องมือจะต้องทนต่อแรงมหาศาล:

- การเจาะเหล็กอ่อนขนาด 0.5 นิ้วในเหล็กอ่อนขนาด 0.062 นิ้ว ต้องใช้แรงกด 2.5 ตัน โดยทั่วไปแล้วจะส่งโดย เครื่องปั๊มความเร็วสูง.

- การผลิตที่ 80 ชิ้นต่อนาทีทำได้โดย เซอร์โวฟีดเดอร์ ระบบที่ป้อนแผ่นโลหะเข้าไปในแม่พิมพ์แบบก้าวหน้าด้วยความเร็วสูง

เพื่อหลีกเลี่ยงการแตกของหมัด:

- ออกแบบรูหรือช่องด้วย หน้าตัดขั้นต่ำ = ความหนาของวัสดุ.

- หลีกเลี่ยงมุมภายในที่แหลมคมหรือส่วนที่บางเกินไป

8.0การดัดและการขึ้นรูปในการดำเนินงานการกด

การขึ้นรูปโลหะใน เครื่องปั้ม เป็นการดำเนินการเชิงเส้นในแนวตั้ง ความสามารถในการขึ้นรูปของวัสดุขึ้นอยู่กับ โลหะผสมและอารมณ์:

- อุณหภูมิที่ต่ำลง = ความเหนียวมากขึ้น, ง่ายต่อการจัดรูปแบบ

- อารมณ์รุนแรงขึ้น = ยืดหยุ่นมากขึ้น, ต้องการ การโค้งงอมากเกินไป

กฎเกณฑ์การจัดทำ:

- โค้ง 90° เป็นมาตรฐาน รูปแบบที่ซับซ้อนมากขึ้นอาจต้องมีสถานีแม่พิมพ์เพิ่มเติมหรือโอนไปยัง เครื่องดัดซีเอ็นซี สำหรับการดำเนินการหลังการขึ้นรูป

- การ ขาที่ขึ้นรูป ควรจะเป็น ≥2.5× ความหนาของวัสดุ เกินรัศมีโค้งเพื่อให้แน่ใจถึงความสมบูรณ์ของโครงสร้างและสามารถทำซ้ำได้

9.0การจัดการความผิดเพี้ยนและข้อบกพร่องจากการโค้งงอ

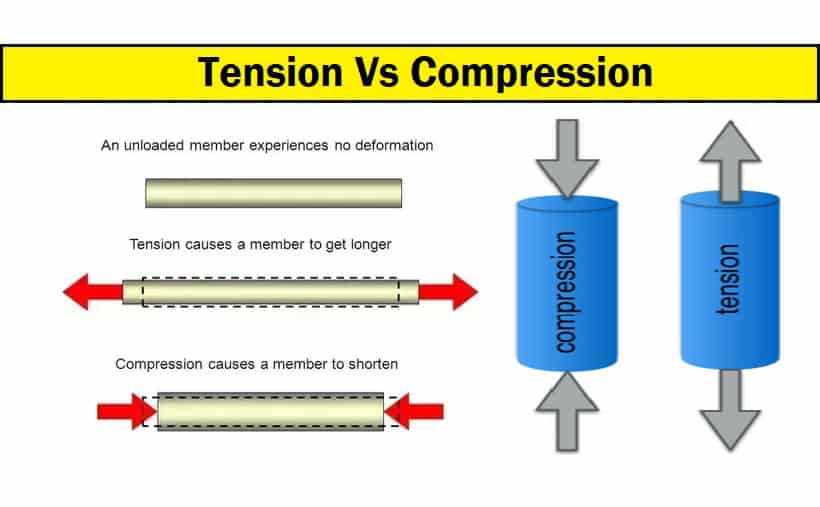

เมื่อวัสดุโค้งงอ:

- การ พื้นผิวด้านในถูกบีบอัด; ที่ พื้นผิวด้านนอกยืดออก.

- สิ่งนี้อาจทำให้เกิด การทำให้ผนังบางลง, ปูด, หรือ มุมบีบ.

การจัดการสิ่งนี้:

- เพิ่ม รูนูน ที่ฐานของส่วนโค้งที่ตัดกัน (เช่น ในมุมกล่อง)

- ช่องว่างของเส้นชั้นความสูง เพื่อหลีกเลี่ยงการโป่งพองบริเวณโค้งงอที่สำคัญ

- เพิ่มหมายเหตุ เช่น “ไม่อนุญาตให้มีการโป่งพองในบริเวณนี้” หากจำเป็นให้ใช้แบบวาด

10.0การกำหนดขนาดและความคลาดเคลื่อนของคุณลักษณะที่เกิดขึ้น

การโค้งงอทำให้เกิดตัวแปรหลายตัว:

- ความคลาดเคลื่อนของความหนาของวัสดุ

- ความคลาดเคลื่อนของการโค้งงอเชิงมุม (โดยทั่วไปคือ ±1°)

- ความแม่นยำของเครื่องมือจากสถานีหนึ่งไปยังอีกสถานีหนึ่ง

แนวทางการออกแบบ:

- ขนาดจากด้านในโค้งไม่ใช่จากขอบด้านนอก

- เมื่อวางคุณลักษณะไว้ห่างจากส่วนโค้ง การเปลี่ยนแปลงเชิงมุม อาจทำให้เกิดการเลื่อนมิติขนาดใหญ่ได้ ควรนำปัจจัยนี้มาพิจารณาในการคำนวณความคลาดเคลื่อน

- รูปแบบที่ซับซ้อนอาจต้องใช้ การดำเนินการด้านคุณสมบัติหรือการปรับขนาด เพื่อรักษาความถูกต้อง

11.0การปั๊มแบบ Deep Draw: แนวทางการออกแบบและกระบวนการ

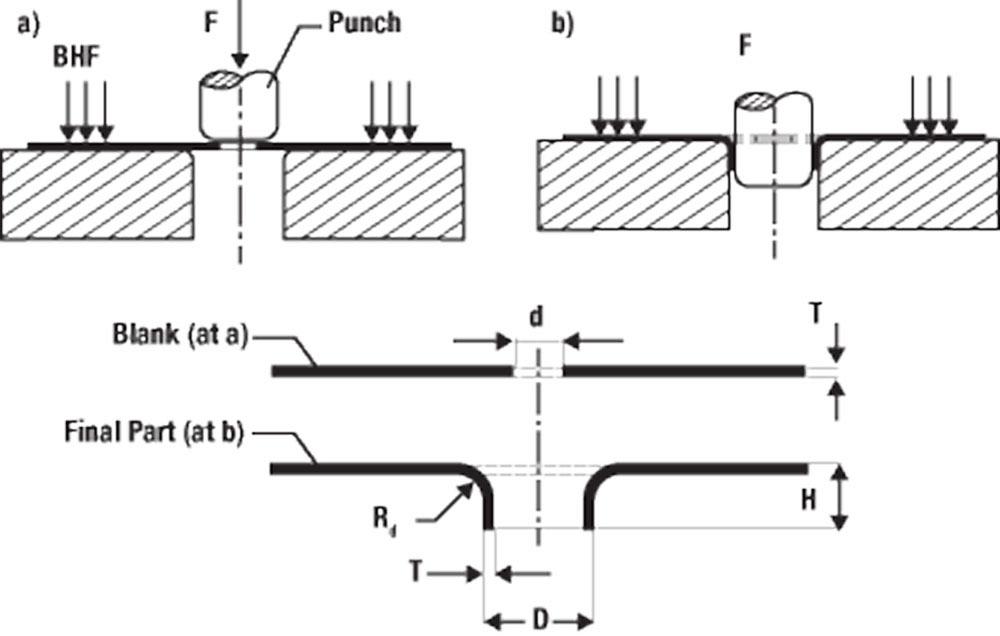

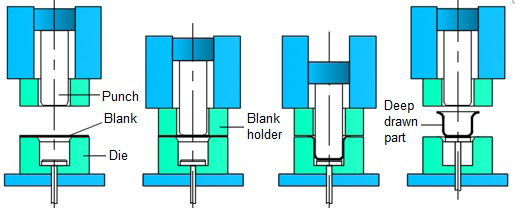

Deep Draw คืออะไร?

การวาดแบบลึกจะดึงแผ่นเปล่าแบนๆ ทับแม่พิมพ์ที่มีรัศมีและเข้าไปในโพรง ทำให้เกิด เปลือกก้นปิด หรือ ถ้วยทรงกระบอก. แตกต่างจากการขึ้นรูปยืด วัสดุนี้เป็น ดึง, ไม่ยืด.

กลไกการดึงลึก

กระบวนการนี้มีสองขั้นตอน:

- การครอบแก้ว:การเจาะสัมผัสกับช่องว่างและยืดวัสดุทำให้เกิด สายช็อก(มีรอยบางลงอย่างเห็นได้ชัดรอบรัศมีด้านล่าง)

- การวาดภาพ: ผนังวัสดุ ข้น(สูงสุดถึง +10% ของความหนาเดิม) ในขณะที่ไหลเข้าและลง

ผลกระทบด้านการออกแบบสำหรับการวาดลึก

- การ การเจาะจะต้องเรียวช่วยให้สามารถถอดชิ้นส่วนออกได้

- เปลือกหอยจะมีลักษณะเรียวตามธรรมชาติ จากด้านล่าง(แคบ)ไปด้านบน(กว้าง)

- ทิศทางของเมล็ดวัสดุอาจทำให้เกิด เปลือกหอยที่ไม่กลม. ก. หน้าแปลน สามารถช่วยรักษาความกลมกล่อมได้

- หยิก การตัดแต่ง เหลือรัศมีด้านในบางส่วนและขอบด้านนอกที่คม การตัดเฉือนเป็นสิ่งจำเป็นหากการตัดแบบเรียบเป็นสิ่งสำคัญ

การระบุเปลือกหอยที่วาด

เพราะความหนาจะแตกต่างกันตามการดึง:

ใช้สิ่งใดสิ่งหนึ่งต่อไปนี้:

- ความหนาเริ่มต้นของวัสดุ

- ความหนาของผนังขั้นต่ำ

- ความหนาของผนังสูงสุด

มิติ ID (เส้นผ่านศูนย์กลางภายใน) เมื่ออ้างอิงถึงขนาดของหมัด

มิติ OD (เส้นผ่านศูนย์กลางภายนอก) เมื่ออ้างอิงถึงผลิตภัณฑ์ขั้นสุดท้าย ให้สังเกตค่าเผื่อเรียว

12.0ความเรียบในการปั๊มโลหะ

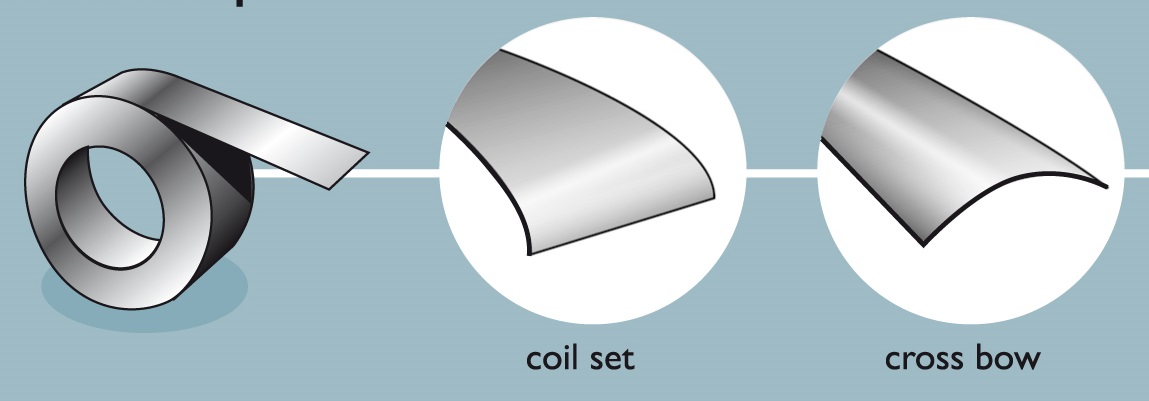

การบิดเบือนที่เกี่ยวข้องกับวัสดุ

แผ่นโลหะที่ป้อนด้วยคอยล์ทำให้เกิดปัญหาหลักสองประการ:

- ชุดคอยล์(โค้งตามยาว): มักจะยืดให้ตรงได้โดยใช้เครื่องปรับระดับแม่นยำหรือระบบรีดให้เรียบเพื่อแก้ไขความโค้งของขดลวดตามยาว

- หน้าไม้(โค้งตามความกว้าง): ยากกว่ามากที่จะลบออก และมักส่งผลต่อความเรียบขั้นสุดท้าย

การบิดเบือนที่เกิดจากกระบวนการ

การตัดและการขึ้นรูปทำให้ขอบวัสดุโค้งงอหรือม้วน โดยเฉพาะใน:

- วัสดุที่หนากว่า

- โลหะผสมที่แข็งกว่า (เช่น เหล็กกล้าไร้สนิม เหล็กกล้าแรงสูง)

เพื่อลดการบิดเบือนให้น้อยที่สุด:

- หลีกเลี่ยงการวางรูพรุน ใกล้กันเกินไป หรือ ใกล้ขอบ—เหลือความหนา ≥1.5×

- เก็บหลุมไว้ ความหนา ≥2× จากส่วนโค้งหรือแบบหล่อ.

- หากเป็นไปไม่ได้ ขยายความคลาดเคลื่อนของรู เพื่อชดเชยการบิดเบือน

13.0การจัดการเครื่องสำอางพื้นผิวในชิ้นส่วนที่ประทับตรา

เครื่องหมายเครื่องมือ

เนื่องจากแรงที่สูง รอยเครื่องมือเป็นสิ่งที่หลีกเลี่ยงไม่ได้ ในหลายกรณี:

- การขึ้นรูปเช็ดมีรอยขีดข่วนตามส่วนโค้งด้านนอก

- การวาดภาพ สาเหตุ เส้นช็อก.

- การปั๊มเหรียญและการปั้มนูน ทิ้งรอยกดทับที่มองเห็นได้

การออกแบบแม่พิมพ์สร้างสรรค์และ พื้นผิวเครื่องมือที่ละเอียด สามารถลดสิ่งเหล่านี้ได้ โดยเฉพาะอย่างยิ่งเมื่อ รูปลักษณ์ภายนอกเป็นเรื่องสำคัญ.

14.0การจัดการและการปกป้องพื้นผิว

การประทับตราส่วนใหญ่มีดังนี้:

- จัดการเป็นกลุ่ม ผ่านสายการผลิต

- เสร็จสิ้นพิธีมิสซา(การกลิ้ง, การขัดแต่ง, ฯลฯ)

- บรรจุเป็นกลุ่มโดยมักจะไม่มีการป้องกันเป็นรายบุคคล

สำหรับชิ้นส่วนที่บอบบาง:

- กำหนด เครื่องสำอาง ความต้องการ บนภาพวาด

- พิจารณา บรรจุภัณฑ์แยกชิ้น หรือ การดำเนินการตกแต่งขั้นสุดท้าย หากความสมบูรณ์ของพื้นผิวเป็นสิ่งสำคัญ

15.0ความคิดสุดท้าย

การทำความเข้าใจและประยุกต์ใช้หลักการออกแบบการปั๊มโลหะเหล่านี้ จะช่วยปรับปรุงคุณภาพชิ้นส่วน ลดต้นทุนการผลิต และรับประกันความสามารถในการผลิตที่สม่ำเสมอ ไม่ว่าจะเป็นการเลือกใช้วัสดุที่เหมาะสม การกำหนดความคลาดเคลื่อนในการดึงลึก หรือการออกแบบคุณสมบัติที่เอื้อต่อการขึ้นรูป การร่วมมือกับวิศวกรและผู้ผลิตเครื่องมือที่มีประสบการณ์จะให้ผลลัพธ์ที่ดีที่สุด

16.0คำถามที่พบบ่อย (FAQ) เกี่ยวกับการออกแบบการปั๊มโลหะ

1. วัสดุใดเหมาะที่สุดสำหรับการปั๊มโลหะ?

วัสดุที่นิยมใช้ในการปั๊มโลหะ ได้แก่ เหล็กกล้าคาร์บอน สเตนเลส อะลูมิเนียม ทองแดง และทองเหลือง การเลือกวัสดุที่ดีที่สุดขึ้นอยู่กับความต้องการใช้งานของคุณ ทั้งในด้านความแข็งแรง ความสามารถในการขึ้นรูป การนำไฟฟ้า ความต้านทานการกัดกร่อน และความคุ้มค่า

2ฉันจะลดการเกิดเสี้ยนในชิ้นส่วนที่ปั๊มโลหะได้อย่างไร

เสี้ยนเป็นผลพลอยได้ตามปกติจากการกลึงและการเจาะ เพื่อลดความสูงของเสี้ยน:

- ใช้ระยะห่างของหมัด/แม่พิมพ์ที่เหมาะสมที่สุด (~8–10% ของความหนาของวัสดุต่อด้าน)

- รับประกันความคมของเครื่องมือและการบำรุงรักษา

- พิจารณาการขัดแต่งหรือการหมุนรองสำหรับการใช้งานด้านเครื่องสำอาง

3. ฉันคาดหวังความคลาดเคลื่อนโดยทั่วไปในชิ้นส่วนโลหะปั๊มได้เท่าไร

เกณฑ์ความคลาดเคลื่อนของมิติมาตรฐานสำหรับรูหรือขอบมักจะถูกกำหนดไว้ที่ ±0.002 นิ้ว ในการใช้งานที่ต้องการความแม่นยำสูง อย่างไรก็ตาม เกณฑ์ความคลาดเคลื่อนอาจคลายตัวขึ้นอยู่กับ:

- ความหนาและความแข็งของวัสดุ

- การสึกหรอของเครื่องมือและความเร็วจังหวะ

- ตำแหน่งคุณลักษณะ (ระนาบแบนราบเทียบกับระนาบที่ขึ้นรูป)

4. การปั๊มโลหะสามารถสร้างรูปทรง 3 มิติที่ซับซ้อนได้หรือไม่

ใช่ การใช้แม่พิมพ์แบบโปรเกรสซีฟและเครื่องมือคอมพาวด์ ทำให้สามารถสร้างรูปทรงที่ซับซ้อน เช่น การโค้งงอ การเยื้อง การบานเกล็ด และการดึงแบบตื้น สำหรับรูปทรงที่ลึกกว่า การประทับตราแบบลึก ถูกนำมาใช้แม้ว่าจะทำให้ผนังหนาขึ้นและเรียวลงก็ตาม

5. การสปริงกลับของวัสดุส่งผลต่อความแม่นยำในการดัดอย่างไร

สปริงแบ็คจะเด่นชัดมากขึ้นในวัสดุที่แข็งกว่าและโค้งงอได้แน่นกว่า เพื่อชดเชย:

- งอมุมเกินเล็กน้อย

- คำนึงถึงทิศทางและอุณหภูมิของเมล็ดพืช

- ใช้เครื่องมือขึ้นรูปที่ออกแบบมาเพื่อรับมือกับเอฟเฟกต์สปริงแบ็ค

6. ระยะห่างขั้นต่ำที่จำเป็นระหว่างรูในชิ้นส่วนที่ประทับคือเท่าใด

เพื่อหลีกเลี่ยงการบิดเบือน ควรเว้นระยะห่างระหว่างรูอย่างน้อย ความหนาของวัสดุ 1.5× แยกออกจากกัน สำหรับรูใกล้โค้ง ให้เก็บไว้ ความหนาของวัสดุ 2 เท่าจากรัศมีการโค้งงอ.

7. ทำไมชิ้นส่วนที่ประทับตราของฉันถึงไม่เรียบสมบูรณ์แบบ?

ปัญหาความเรียบอาจเกิดจาก:

- ชุดคอยล์และหน้าไม้ในแถบดิบ

- วัสดุบางลงมากเกินไปบริเวณใกล้จุดที่ถูกเจาะ

- การขึ้นรูปงานใกล้ขอบที่ไม่ได้รับการรองรับ

การปรับเครื่องมือหรือการดำเนินการปรับให้แบนรองสามารถช่วยบรรเทาปัญหานี้ได้

8ชิ้นส่วนปั๊มโลหะสามารถทำเป็นเกรดเครื่องสำอางได้หรือไม่?

ได้ แต่ต้องระบุข้อกำหนดด้านความสวยงามอย่างชัดเจนในแบบร่าง การออกแบบเครื่องมือ วิธีการจัดการ และกระบวนการหลังการผลิต (เช่น การกลิ้งหรือบรรจุภัณฑ์ป้องกัน) สามารถปรับแต่งให้ตรงตามมาตรฐานคุณภาพภาพได้

9. ความแตกต่างระหว่างการดึงลึกและการขึ้นรูปยืดคืออะไร?

- การวาดแบบลึก ดึงวัสดุเข้าไปในโพรง ทำให้ผนังหนาขึ้นและก้นปิดลง

- การขึ้นรูปยืด ยืดแผ่นงานให้คลุมทับแม่พิมพ์ ทำให้ผนังบางลง และโดยทั่วไปจะมีก้นเปิด

การดึงแบบลึกเหมาะอย่างยิ่งสำหรับรูปทรงคล้ายภาชนะปิดที่มีความแข็งแรงสูง

10. ฉันจะลดต้นทุนการออกแบบปั๊มโลหะได้อย่างไร?

- ใช้เกจมาตรฐานและโลหะผสมทั่วไป

- หลีกเลี่ยงการปรับค่าความคลาดเคลื่อนที่แคบเกินไป เว้นแต่จำเป็น

- คุณลักษณะการออกแบบโดยคำนึงถึงความสามารถในการผลิต (เช่น ระยะห่าง รัศมี ความยาวขา)

- ปรึกษากับโรงปั๊มตั้งแต่ในระยะเริ่มต้นของการออกแบบ

อ้างอิง

https://www.researchgate.net/figure/Schematic-presentation-of-the-conventional-deep-drawing-process_fig1_283671332

https://www.thefabricator.com/thefabricator/article/bending/r-d-update-edge-fracture-in-hole-extrusion-and-flanging-part-i

https://aminds.com/understanding-sheet-metal-stamping-guideline-for-buyers/