บล็อกโพสต์นี้จะแนะนำคำศัพท์พื้นฐานที่ใช้ในการปั๊มโลหะและอธิบายหน้าที่หลักของการปั๊ม นอกจากนี้ เราจะสำรวจประเภทของแม่พิมพ์ทั่วไป เปรียบเทียบการออกแบบสตริปเปอร์แบบต่างๆ และศึกษากระบวนการแม่พิมพ์ที่สำคัญที่ใช้ในการผลิตอย่างละเอียดยิ่งขึ้น

1.0แม่พิมพ์ปั๊มโลหะ: แบบธรรมดา แบบผสม และแบบก้าวหน้า

การเจาะมักเป็นการดำเนินการที่รุนแรงที่สุดที่ดำเนินการในแม่พิมพ์ เนื่องจาก เครื่องปั๊ม ใช้แรงตั้งแต่ไม่กี่ตันไปจนถึงมากกว่า 1,000 ตัน การจัดแนวการกดที่ถูกต้องเป็นสิ่งสำคัญ แม้ว่าชุดแม่พิมพ์จะช่วยในการจัดแนวระหว่างการทำงานบ้าง แต่ก็ไม่สามารถชดเชยการจัดแนวการกดที่ไม่ดีได้

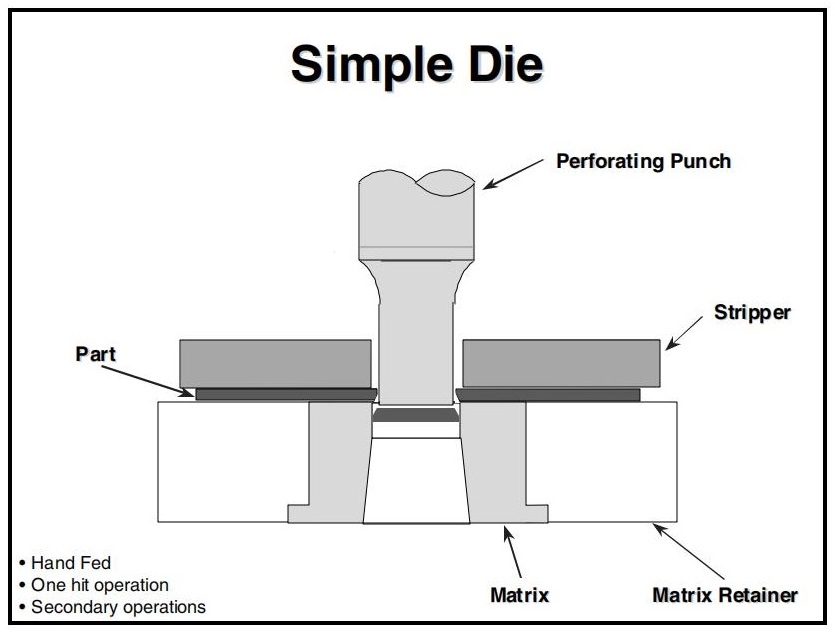

1.1แม่พิมพ์ธรรมดา

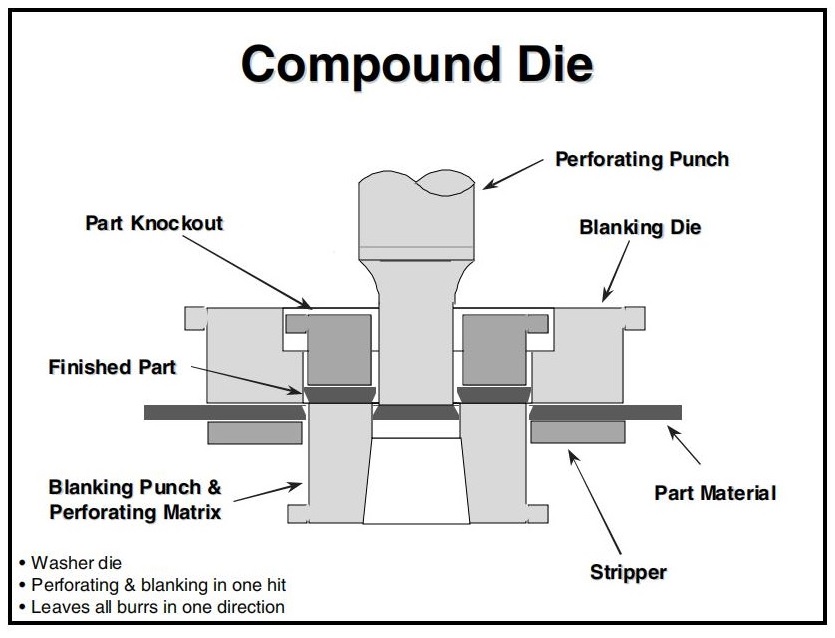

1.2แม่พิมพ์คอมพาวด์

แม่พิมพ์คอมพาวนด์จะเจาะรูและเจาะชิ้นส่วนพร้อมกันในสถานีเดียวกัน โดยทั่วไปแล้ว รูจะถูกเจาะรูลงด้านล่างในขณะที่ชิ้นส่วนจะถูกเจาะรูขึ้นด้านบน ซึ่งทำให้มีสลักหลุดผ่านแม่พิมพ์ได้ เนื่องจากชิ้นส่วนยังคงอยู่ในแม่พิมพ์ จึงจำเป็นต้องมีวิธีการถอดชิ้นส่วนออก

แม่พิมพ์คอมพาวด์มักจะเป็นแม่พิมพ์แบบตีครั้งเดียว แม้ว่าจะสามารถทำงานได้อย่างต่อเนื่องด้วยตัวป้อน หากจัดการการถอดชิ้นส่วนอย่างถูกต้อง การใช้แม่พิมพ์แบบเอียงได้ด้านหลังเปิด (OBI) กด ในตำแหน่งเอียงพร้อมระบบเป่าลมช่วยในการถอดชิ้นส่วนออก

ข้อดีของแม่พิมพ์คอมพาวด์:

- ต้องการพื้นที่กดน้อยที่สุด

- หนามทั้งหมดหันไปทางเดียวกัน

- ความแม่นยำที่ยอดเยี่ยมระหว่างรูและขอบตัดแต่ง

- ประหยัดกว่าในการสร้างมากกว่าแม่พิมพ์แบบก้าวหน้า

ข้อเสีย :

- พื้นที่ภายในที่จำกัดทำให้ชิ้นส่วนแม่พิมพ์บางและอ่อนแอ

- ภาระและแรงกระแทกที่เข้มข้นเพิ่มความเสี่ยงต่อความล้มเหลวของเครื่องมือ (ความเสียหายของหมัดและเมทริกซ์)

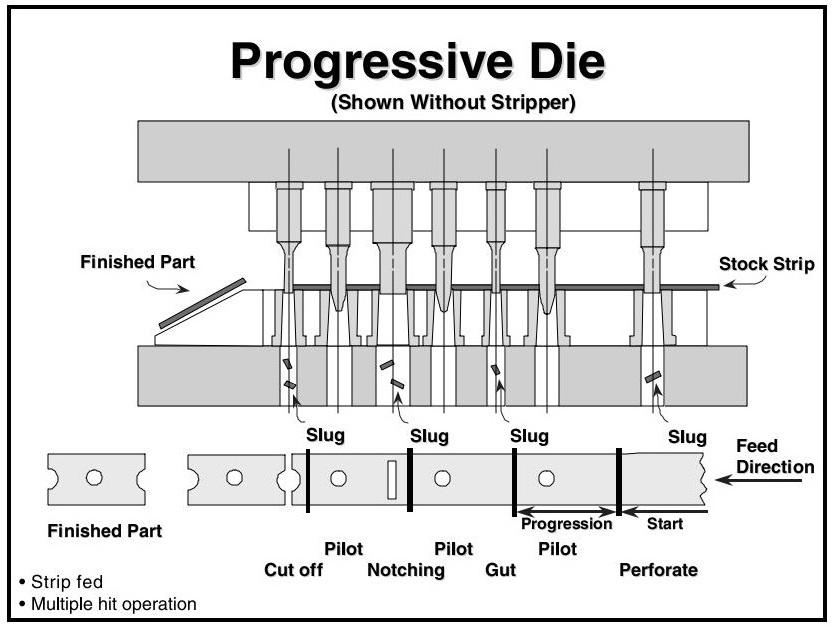

1.3โปรเกรสซีฟได

แม่พิมพ์แบบโปรเกรสซีฟเป็นวิธีที่มีประสิทธิภาพในการแปลงม้วนวัตถุดิบให้เป็นชิ้นส่วนสำเร็จรูป โดยแทบไม่ต้องจัดการใดๆ เมื่อวัตถุดิบถูกป้อนผ่านแม่พิมพ์ แม่พิมพ์จะถูกขึ้นรูปเป็นผลิตภัณฑ์ขั้นสุดท้ายทีละน้อย แม่พิมพ์แบบโปรเกรสซีฟมักจะวิ่งจากขวาไปซ้าย โดยเลื่อนแถบไปข้างหน้าหนึ่ง

ความคืบหน้าต่อรอบการกด โดยทั่วไปสถานีในช่วงแรกจะเจาะรูนำร่องเพื่อให้แน่ใจว่ามีการจัดตำแหน่งที่ถูกต้องในขั้นตอนต่อๆ ไป

การออกแบบแม่พิมพ์โปรเกรสซีฟมีรูปแบบต่างๆ มากมาย รูปแบบที่แสดงที่นี่แสดงถึงการใช้งานทั่วไปและคำศัพท์เฉพาะทาง

2.0 เครื่องลอกโลหะแบบปั๊ม: ชนิดคงที่ ยูรีเทน และสปริง

การลอกชิ้นส่วนออกจากหัวเจาะหลังจากการเจาะเป็นสิ่งสำคัญ ประเภทของตัวลอกทั่วไป ได้แก่:

- ที่ตายตัว

- ยูรีเทน

- ฤดูใบไม้ผลิ

แรงในการลอกขึ้นอยู่กับชนิดของวัสดุ ความหนา และระยะห่างระหว่างหัวเจาะกับเมทริกซ์ โดยมีตั้งแต่เกือบศูนย์ไปจนถึง 25% ของแรงเจาะ การใช้งานส่วนใหญ่ต้องการไม่เกิน 10%

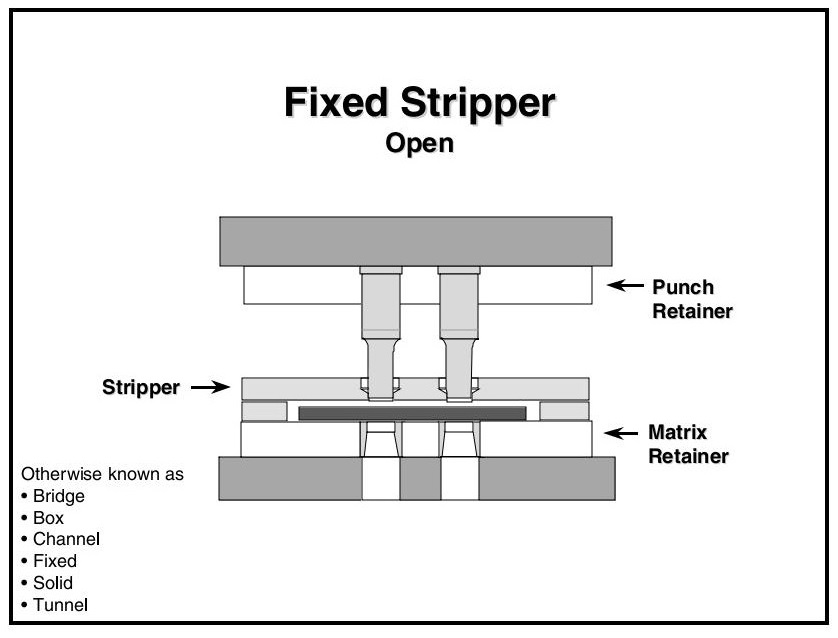

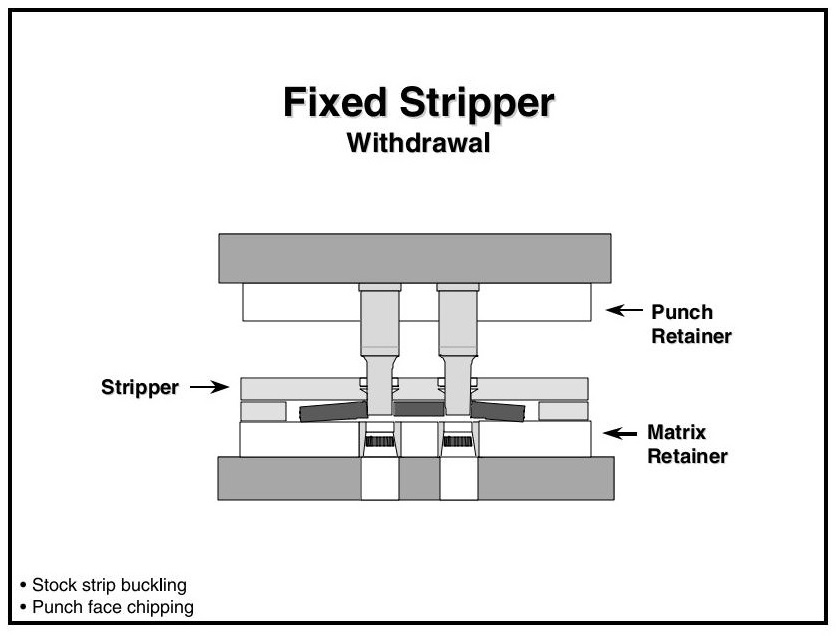

2.1สตริปเปอร์แบบคงที่

เรียกอีกอย่างว่า:

- กล่อง

- ช่อง

- แข็ง

- สะพาน

- เชิงบวก

- อุโมงค์

แผ่นลอกแบบคงที่คือแผ่นเหล็กที่มีช่องสำหรับเว้นระยะห่าง ติดตั้งอยู่ในตำแหน่งคงที่บนตัวล็อกแม่พิมพ์ แผ่นนี้มีรูเพื่อให้หมัดเจาะผ่านได้โดยไม่รบกวน เมื่อแม่พิมพ์เปิดออก แผ่นลอกจะยึดวัสดุไว้และนำออกจากหมัดเจาะ

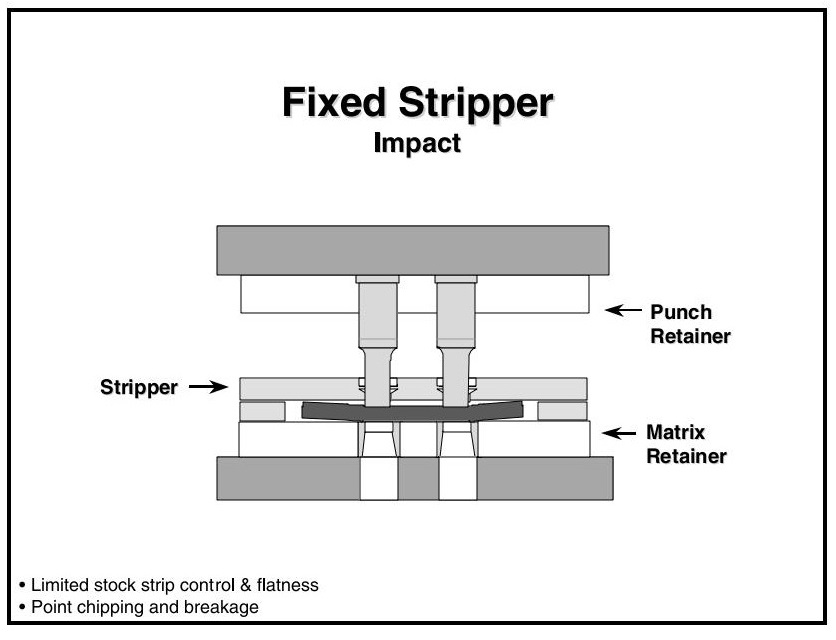

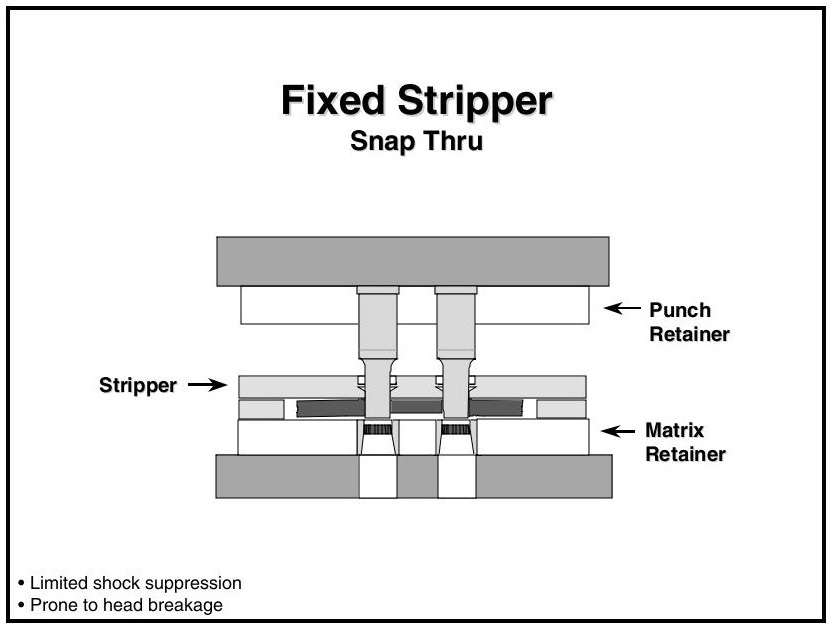

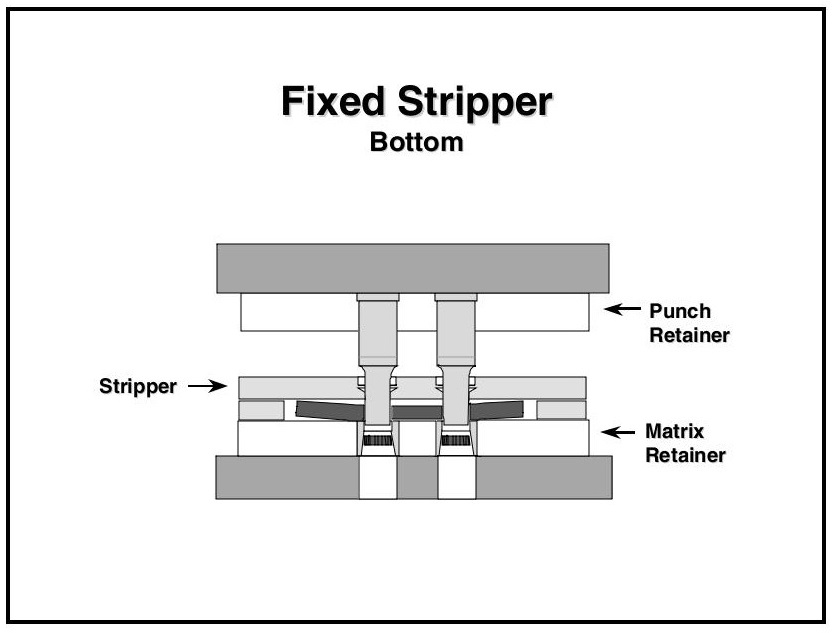

ข้อเสียของสตริปเปอร์แบบคงที่:

- อย่าถือแถบสต็อกให้แบน

- ไม่สามารถดูดซับแรงกระแทกแบบ Snap-Thru ได้

- ส่งผลให้ชิ้นส่วนไม่เรียบและปั๊มล้มเหลวก่อนเวลาอันควร

- ระยะห่างทั่วไปคือ 1.5 เท่าของความหนาของวัสดุ (โดยทั่วไปคือ 1/16″–1/8″)

- การเสียรูปของวัสดุภายใต้จุดเจาะอาจนำไปสู่:

- การตอกชิป

- การเคลื่อนไหวด้านข้างของทั้งชิ้นส่วนและหมัด

- คุณภาพชิ้นส่วนไม่ดี

การสแนปทรู (Snap-thru) ทำให้เกิดการคลายออกอย่างกะทันหัน ทำให้เกิดแรงกระแทกที่อาจทำให้หัวเจาะแตกได้ การโก่งงอของวัสดุในระหว่างรอบการทำงานจะรัดชิ้นส่วนไว้กับปลายหัวเจาะ ทำให้แรงดึงเพิ่มขึ้นและเสี่ยงต่อความเสียหายของหน้าเจาะ

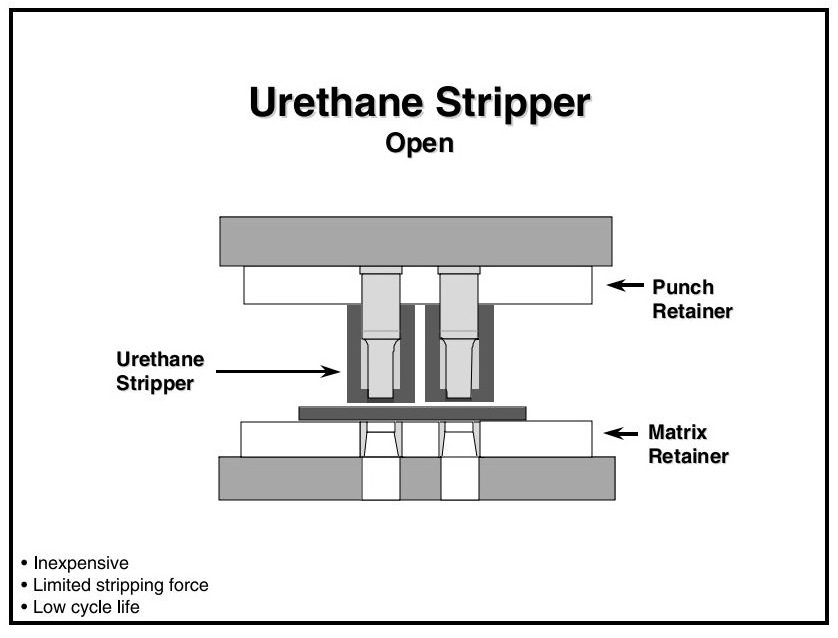

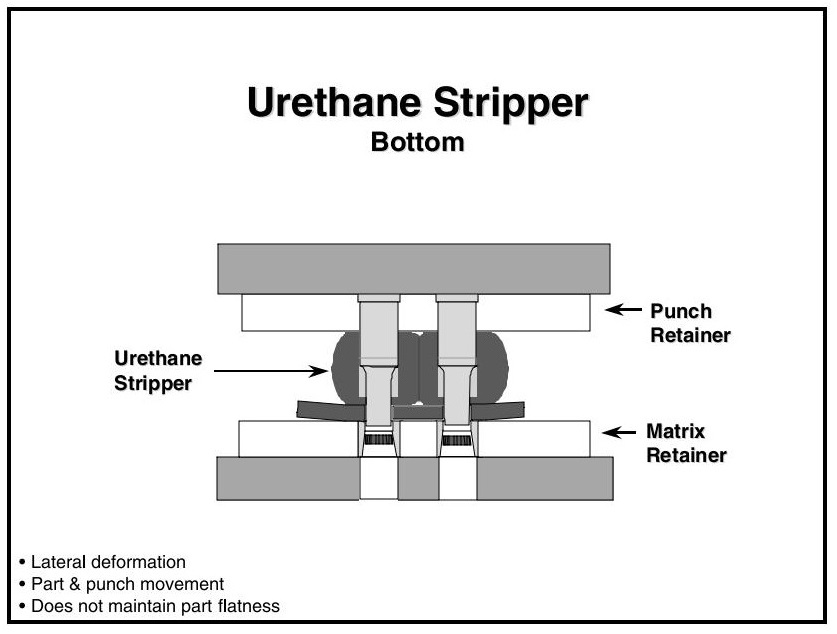

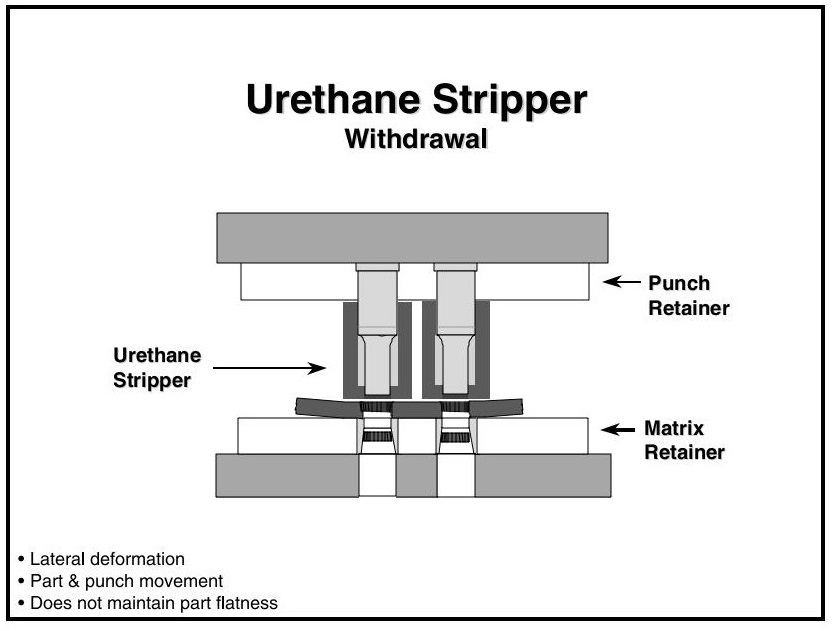

2.2ยูรีเทนสตริปเปอร์

น้ำยาลอกยูรีเทนนั้นประหยัดและใช้งานง่าย น้ำยาจะกดลงบนหัวปั๊มเพื่อป้องกันไม่ให้หัวปั๊มหล่นลงไปในแม่พิมพ์

ข้อควรระวัง:

- ยูรีเทนจะล้าตามกาลเวลาและอาจคลายตัว

- อาจตกลงไปในลูกเต๋าแล้วทำให้เกิดความเสียหายได้

- หัวที่ขึ้นรูปช่วยเพิ่มการยึดเกาะและความทนทาน

การพิจารณาประสิทธิภาพ:

- ยูรีเทนจะเสียรูปมากกว่าจะบีบอัด หากไม่มีพื้นที่เพียงพอสำหรับการเคลื่อนย้ายปริมาตร ชิ้นส่วนเครื่องมืออาจถูกเคลื่อนย้ายหรือเสียหาย

- ไม่สามารถยึดแถบให้แบนได้

- อาจทำให้เกิดการกักอากาศรอบจุดเจาะ ทำให้เกิดการดึงกระสุน

- การเคลื่อนที่ด้านข้างระหว่างการเสียรูปอาจทำให้เกิดปัญหาการจัดตำแหน่ง ในระหว่างการหดตัว ยูรีเทนจะกลับคืนสู่รูปร่างเดิมและทำให้ชิ้นส่วนสึกหรอ แต่อาจทำให้ชิ้นส่วนบิดเบี้ยวได้

- น้ำยาลอกยูรีเทนบางชนิดมีแหวนรองเหล็กเพื่อลดการบิดเบี้ยว อย่างไรก็ตาม การทำเช่นนี้อาจเป็นอันตรายได้หากใช้หัวเจาะที่มีรูปร่างหรือมีค่าพรีโหลดสูง เพราะการสัมผัสกับแหวนรองอาจทำให้หัวเจาะเสียหายได้

การออกแบบที่แนะนำ: ยูรีเทนสองเกรด—ความแข็งสูงสำหรับด้านหน้า ความแข็งปานกลางสำหรับตัวเครื่อง—ให้ความสมดุลที่ดีที่สุดระหว่างความเรียบและความทนทาน

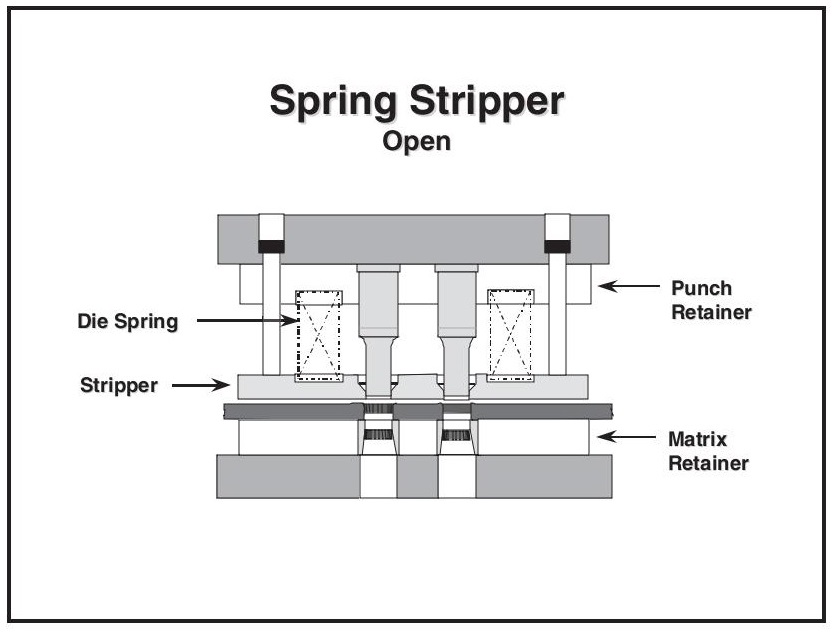

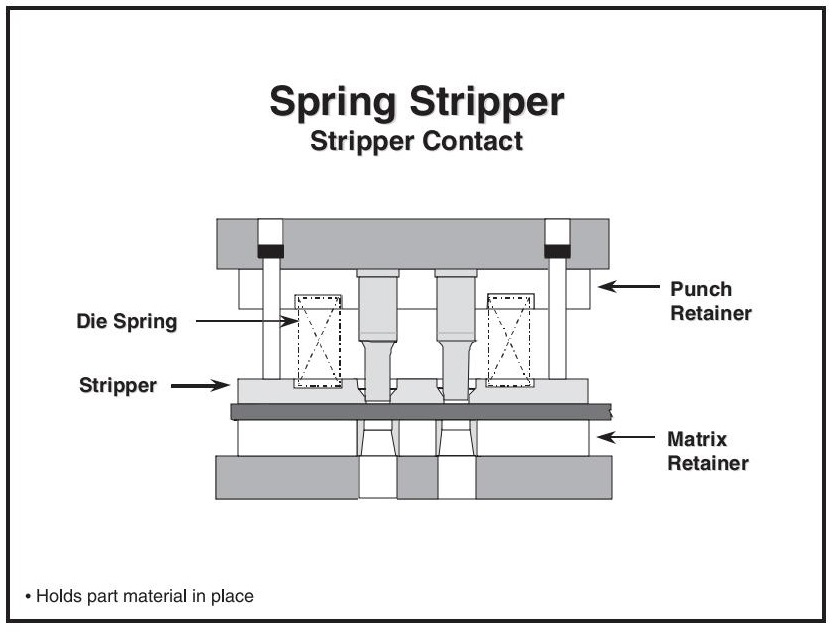

2.3สปริงสตริปเปอร์

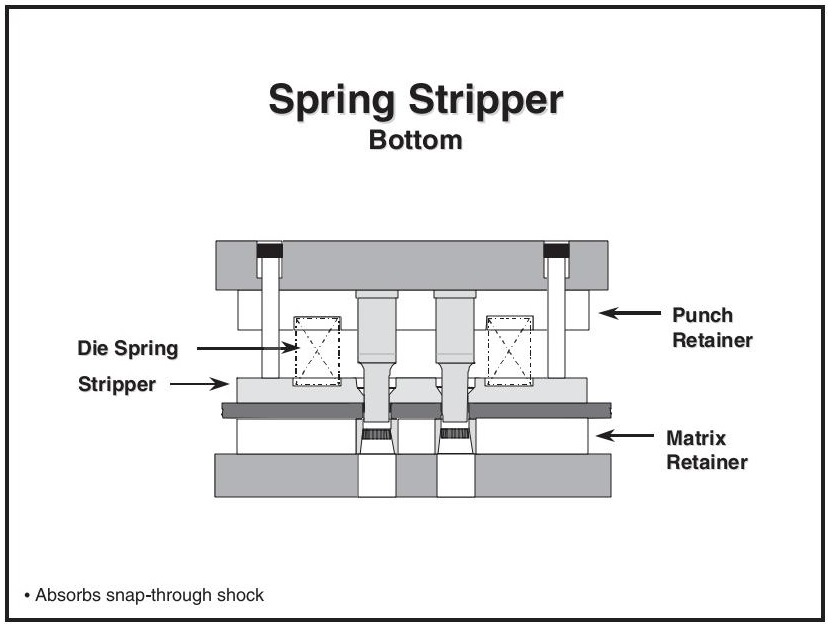

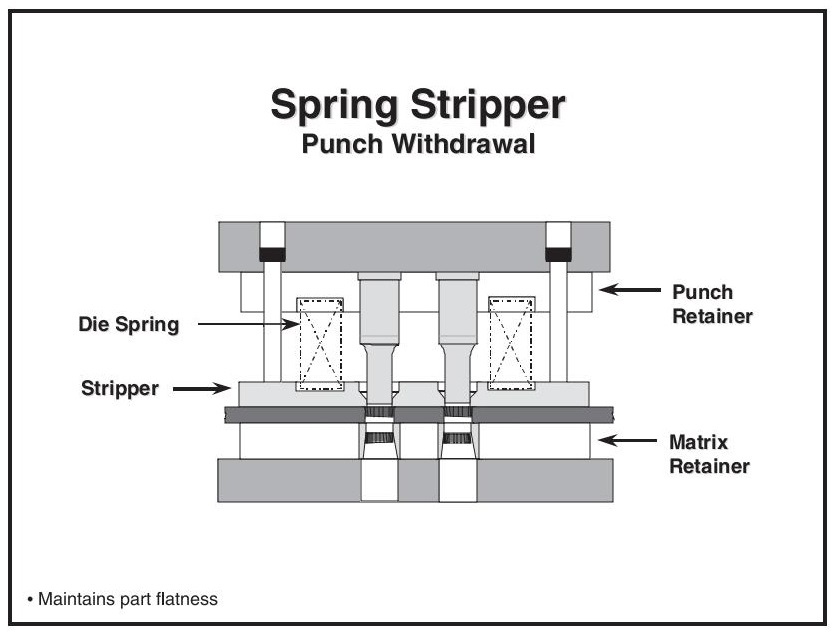

สปริงสตริปเปอร์ให้ประสิทธิภาพที่เหนือกว่า พวกมัน:

- ยึดแถบสต็อกหรือชิ้นส่วนให้แบนในระหว่างการเจาะ

- ป้องกันการยกหรือแขวนหมัด

- อนุญาตให้ตรวจสอบประสิทธิภาพของแม่พิมพ์ด้วยภาพหลังจากแต่ละจังหวะ

- ดูดซับแรงกระแทกแบบ Snap-Thru และขจัดแรงกระแทกจากการดึงออก ช่วยยืดอายุการใช้งานของเครื่องมือและแท่นกด

พวกมันห้อยอยู่ใต้ปลายหัวเจาะและเป็นหนึ่งในส่วนประกอบแรกๆ ที่จะสัมผัสกับชิ้นส่วน ทำให้ชิ้นส่วนคงที่ตลอดรอบการทำงาน

แรงดันต่อเนื่องระหว่างจังหวะการทำงานช่วยปรับปรุง:

- ความน่าเชื่อถือของเครื่องมือ

- คุณภาพชิ้นส่วน

- อายุการใช้งานยาวนาน

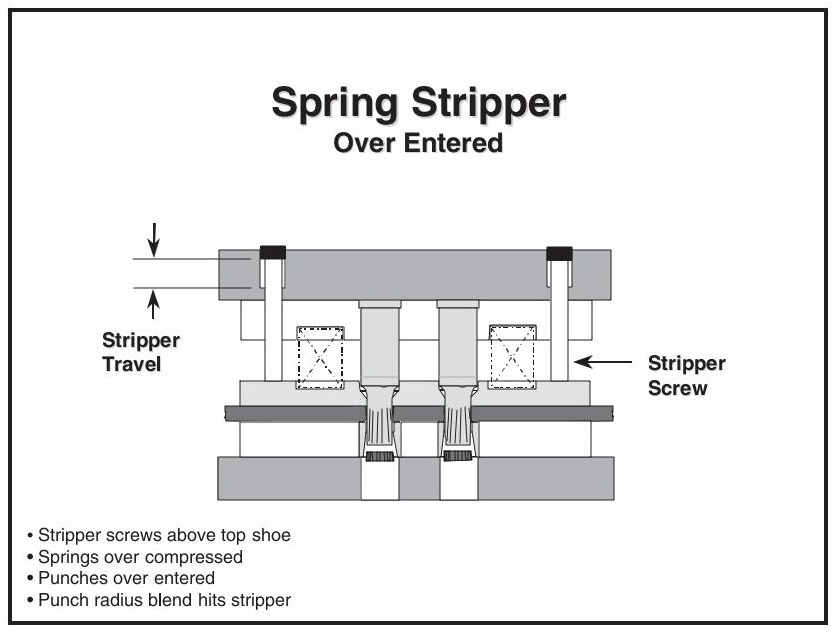

สำคัญ: การเข้ามากเกินไป (การปิดแม่พิมพ์ต่ำกว่าความสูงการปิดที่แนะนำ) อาจทำให้เกิด:

- สกรูสตริปเปอร์สำหรับหักหรือดัด

- สปริงไดมีแรงอัดมากเกินไป

- การรบกวนของสตริปเปอร์กับรัศมีของหมัด

- การเสียดสีและการสึกหรอจากการเจาะ

3.0เทคนิคการเจาะโลหะ: การเจาะ การเจาะรู การเจาะรูแบบนำร่อง การเจาะรู และอื่นๆ

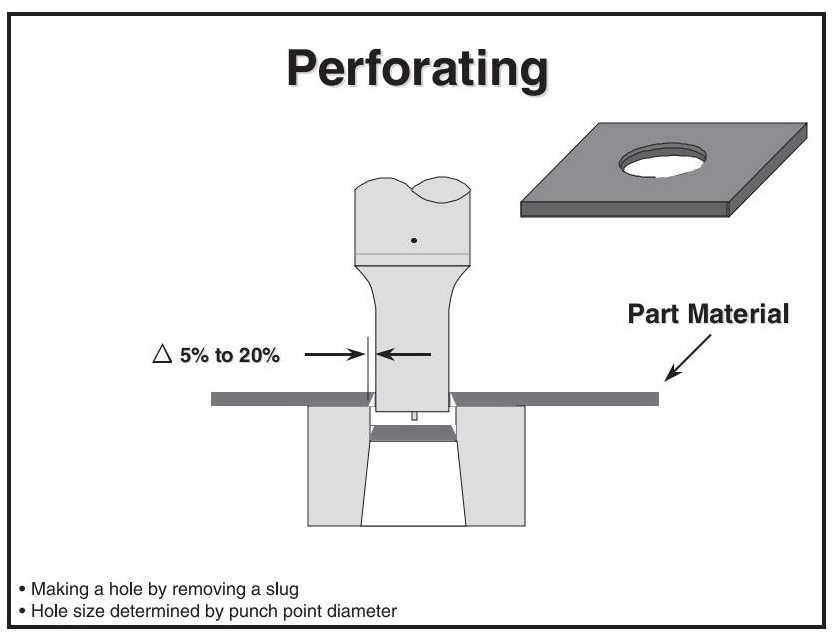

3.1การเจาะ

การเจาะรูทำให้เกิดรูโดยการเจาะรูแบบสลัก (slug) ออกมา สลักจะตัดสลักและดันผ่านช่องเปิดของแม่พิมพ์ (matrix) ซึ่งมีขนาดใหญ่กว่าจุดเจาะเล็กน้อย ระยะห่างรอบสลักที่สม่ำเสมอช่วยให้ได้ผลลัพธ์ที่แม่นยำ

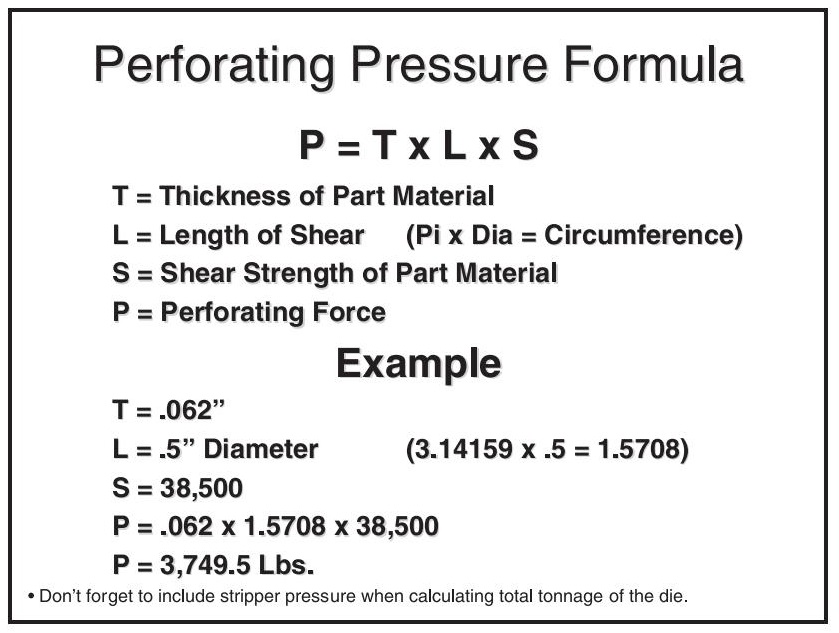

ความต้องการปริมาณตัน:

คูณความหนาของวัสดุ × ความยาวที่ตัด (หรือเส้นรอบวงรู) × ความแข็งแรงเฉือนของวัสดุ

สำหรับรูกลม:

เส้นรอบวง = π × เส้นผ่านศูนย์กลาง

ความแข็งแรงในการเฉือนวัสดุโดยทั่วไป:

- อะลูมิเนียม: ~50% ของความแข็งแรงดึง

- เหล็กกล้ารีดเย็น: ~80% ของความแข็งแรงแรงดึง

- สแตนเลสสตีล: ~90% ของความแข็งแรงแรงดึง

นักเต้นระบำเปลื้องผ้า ความดัน

ควรรวมแรงดันสตริปเปอร์เมื่อคำนวณน้ำหนักแม่พิมพ์

- แรงเจาะขั้นต่ำ = 8%

- ผู้ผลิตเครื่องมือบางรายต้องการมากถึง 25%

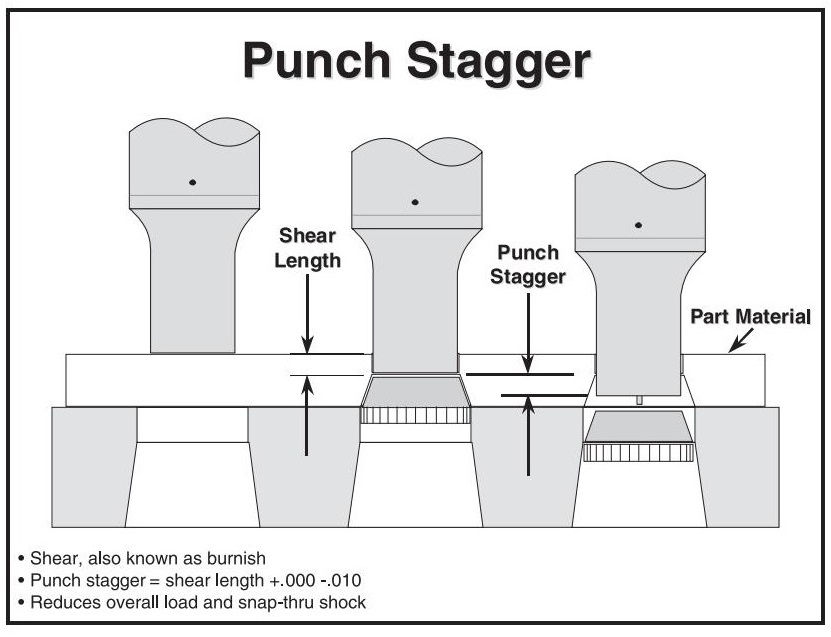

3.2การชกแบบเซไปมา

สลับความยาวของหัวเจาะเพื่อลดแรงกระแทกและแรงสั่นสะเทือน แบ่งหัวเจาะออกเป็น 2-3 กลุ่ม:

- แต่ละกลุ่มลดแรงกระแทกลงครึ่งหนึ่งหรือหนึ่งในสาม

- ปริมาณที่น่าตกใจโดยทั่วไป = ความหนาของสต็อก

แนวทางที่ดีกว่า: ใช้ความยาวที่ขัดเงา

- การสลับกันที่เท่ากับหรือสั้นกว่าความยาวขัดเงาเล็กน้อยช่วยลดแรงกระแทกและแรงสั่นสะเทือนจากการดีดผ่านได้อย่างมาก

- กลุ่มหมัดถัดไปสัมผัสกับวัสดุก่อนที่กลุ่มแรกจะทะลุผ่าน

- พลังงานสแนปทรูของกลุ่มแรกช่วยกลุ่มที่สอง

สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับการปั๊มความเร็วสูง:

- ลดการเจาะเข้า

- ลดการสึกหรอและการดึงของกระสุน

- เพิ่มเวลาการให้อาหาร

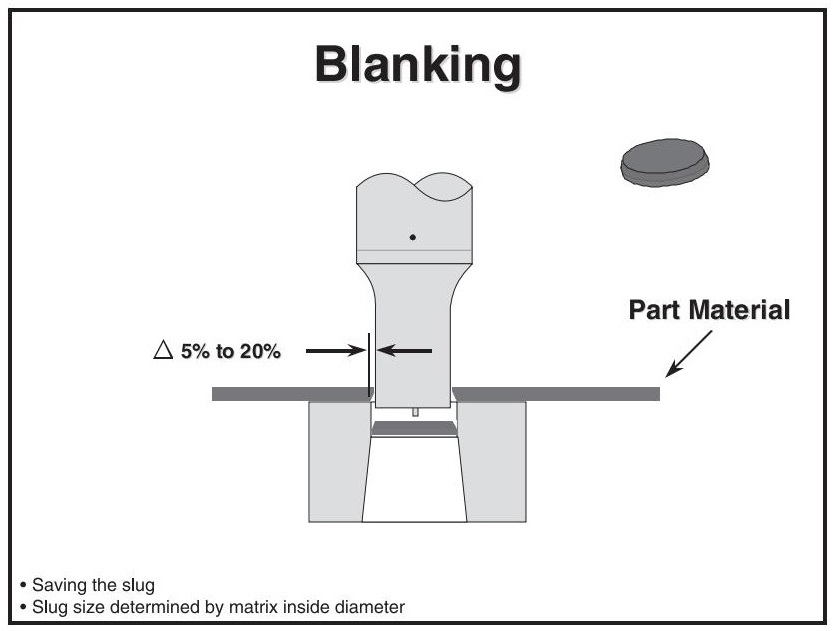

3.3การปิดกั้น

- การตัดแบบปิดจะตัดส่วนภายนอกทั้งหมดของชิ้นส่วนในขั้นตอนเดียว

- คล้ายกับการเจาะ แต่กระสุนจะกลายเป็นผลิตภัณฑ์สำเร็จรูป

- ทิศทางของเสี้ยนจะตรงข้ามกับรู/รอยบากภายใน (ยกเว้นการกลึงขึ้นด้านบนในแม่พิมพ์กลึงแบบผสม)

- การคำนวณน้ำหนักจะเหมือนกับการเจาะ

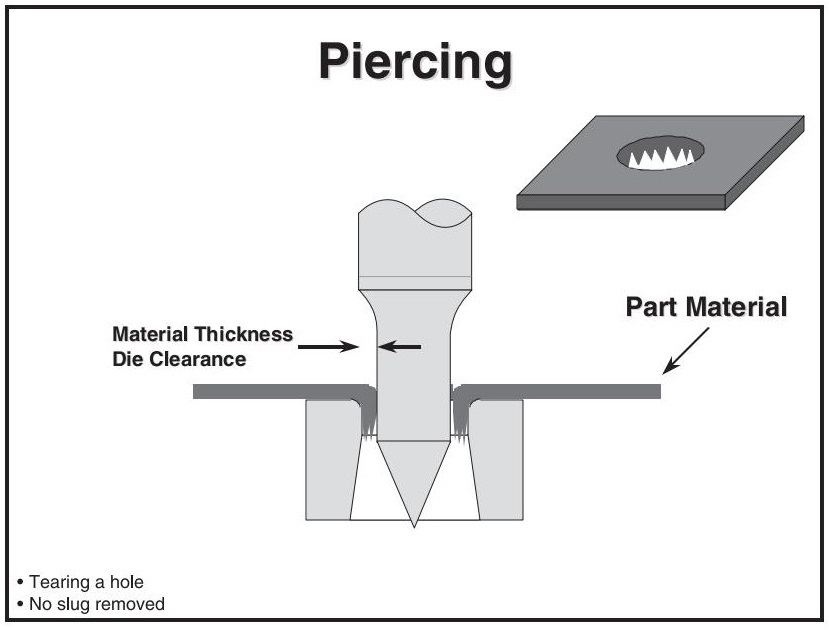

3.4การเจาะ

- การเจาะทำให้เกิดรูโดยไม่ต้องเอากระสุนออก

- หมัดฉีกวัสดุออกจนเกิดขอบหยัก

- มีลักษณะคล้ายกับรูในเครื่องขูดอาหาร

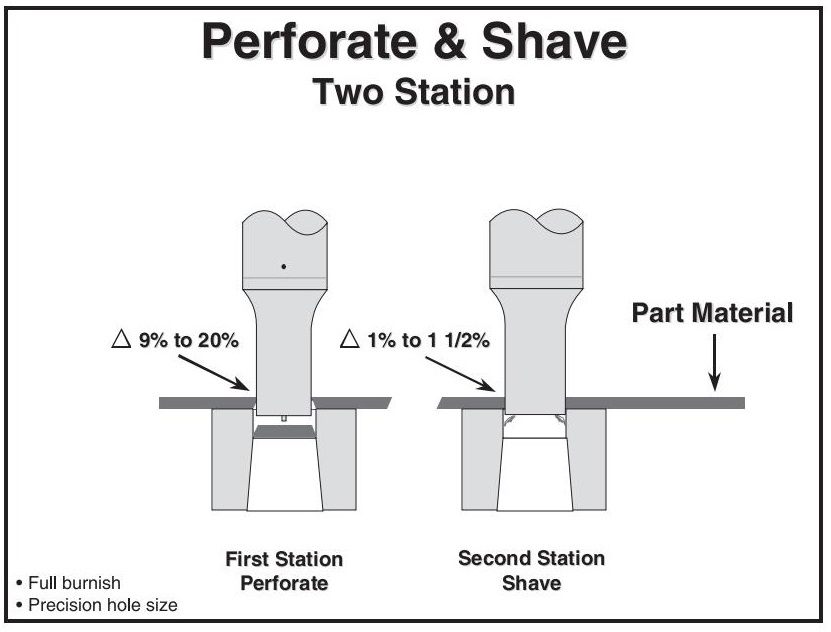

3.5เจาะและโกน

การโกนจะสร้างพื้นที่ขัดเงาสูง (เฉือน) ภายในรู โดยใช้สองสถานี:

- สถานีแรก: การเจาะมาตรฐานพร้อมระยะห่างที่เหมาะสมเพื่ออายุการใช้งานของเครื่องมือและการชุบแข็งงานที่ลดลง

- สถานีที่ 2: ตัดรูให้ได้ขนาดสุดท้ายโดยใช้ระยะห่างที่แคบ

- ระยะห่างต่อด้าน: 1–1.5% ของความหนาของวัสดุ (รวม 2–3%)

- ระยะห่างมากเกินไป = การตัดรูและการหักซ้ำ

การกำหนดขนาดเครื่องมือ:

- ที่เจาะโกน = ขนาดรูสุดท้าย

- เมทริกซ์โกน = 2–3% ใหญ่กว่าหัวเจาะ

- หัวเจาะแบบเจาะ = มีขนาดเล็กกว่าหัวเจาะแบบโกน ระยะห่างสูงสุดโดยไม่เกิดเสี้ยนมากเกินไป

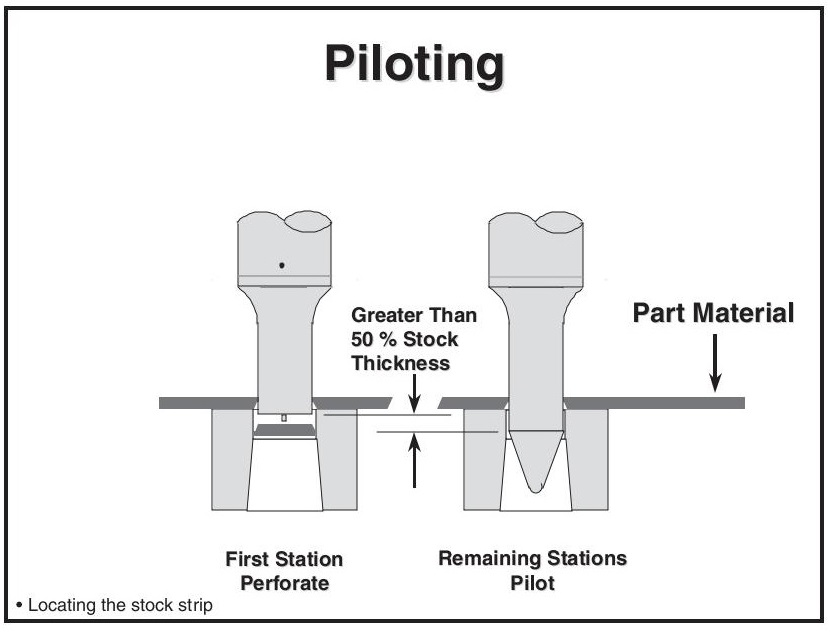

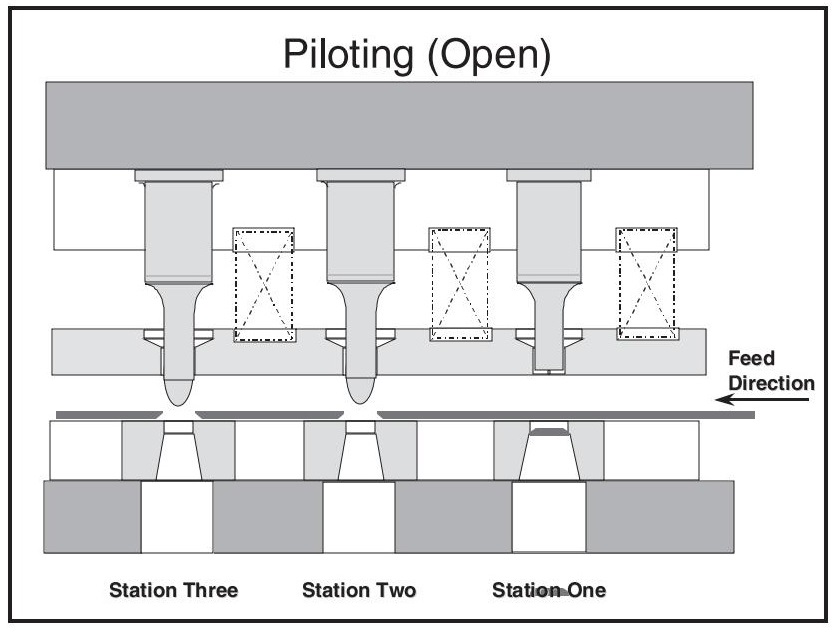

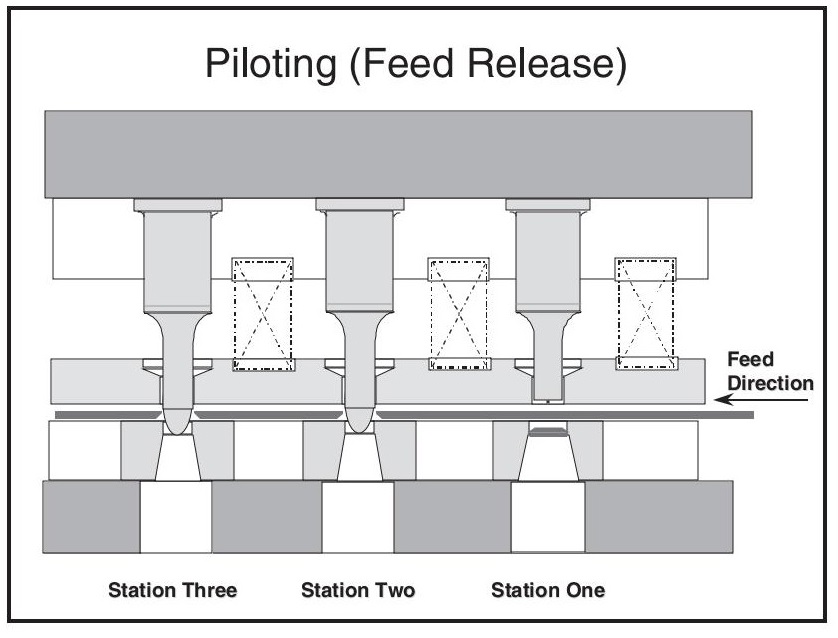

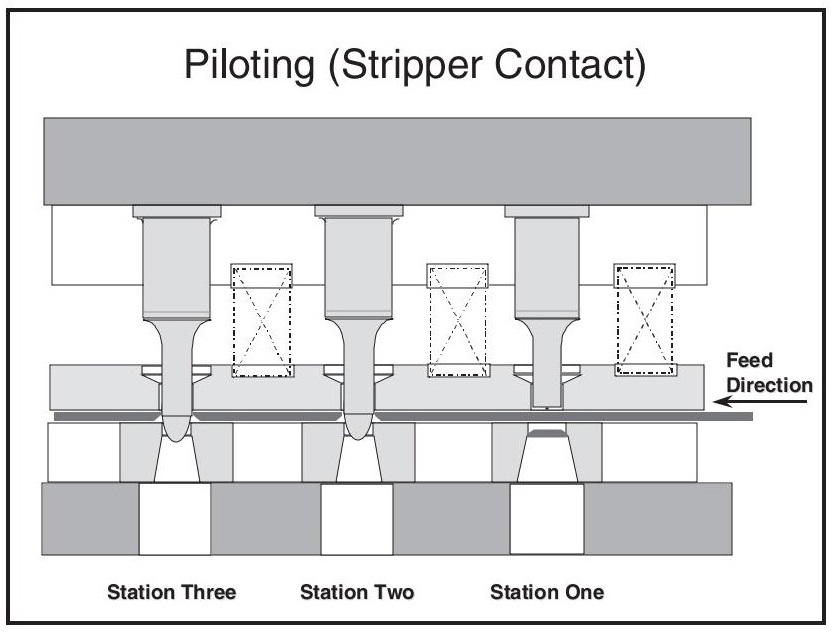

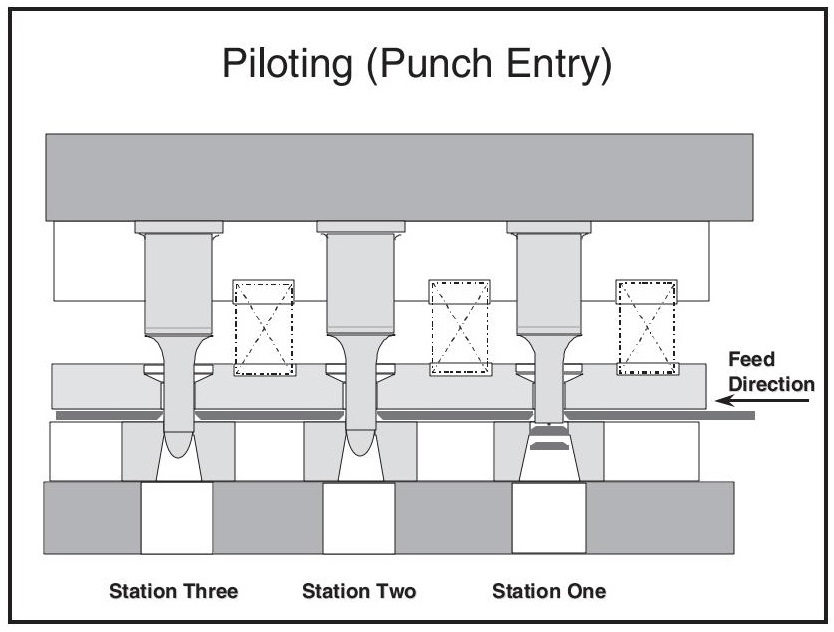

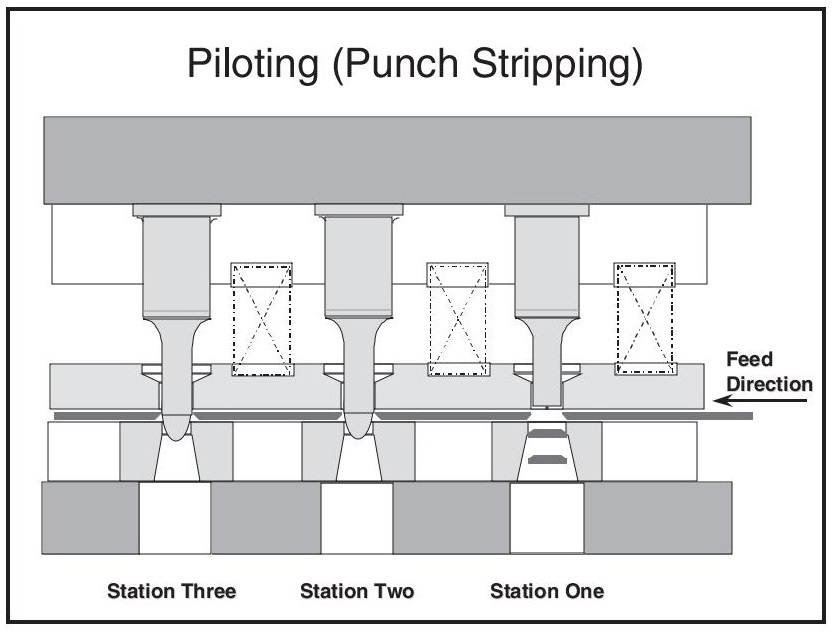

3.6การนำร่อง

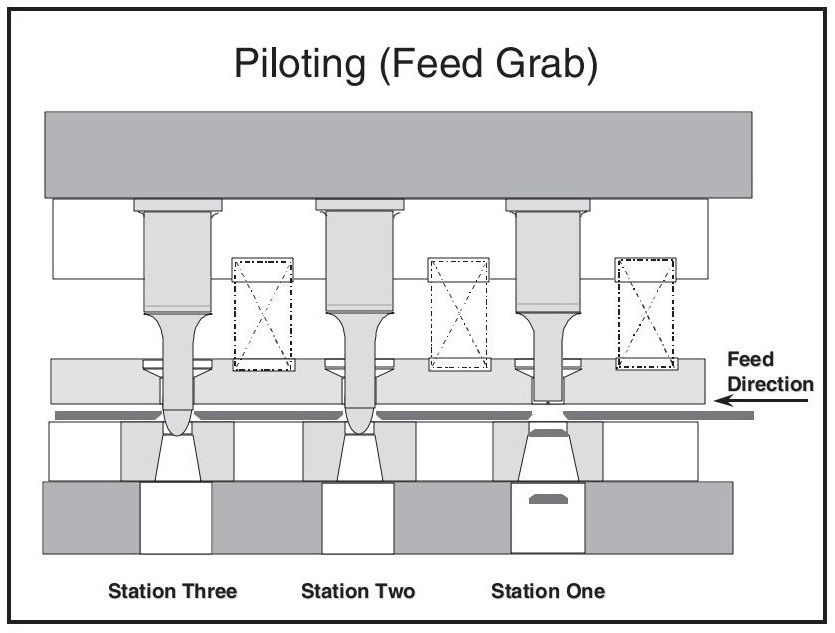

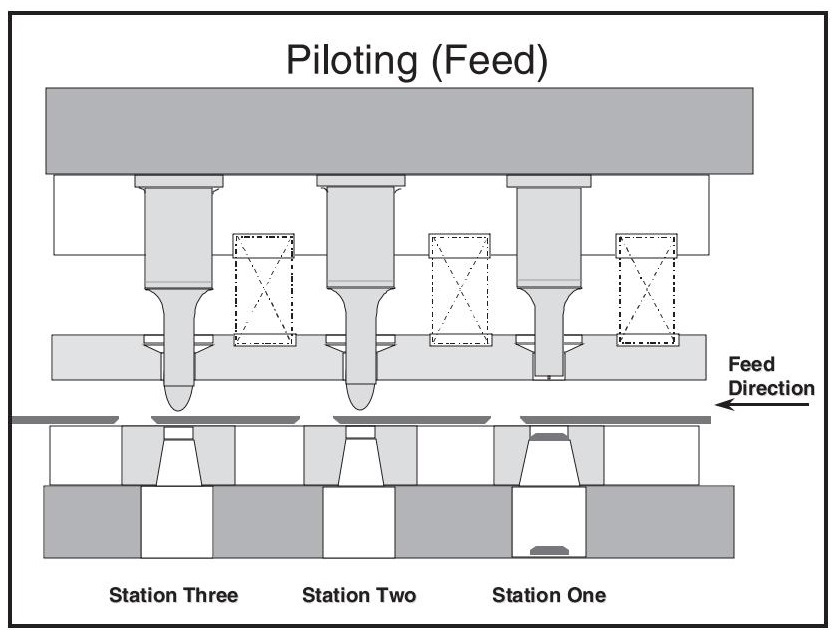

นักบินมีความสำคัญอย่างยิ่งในการระบุตำแหน่งแถบสต็อกหรือวัสดุชิ้นส่วนภายในเครื่องมือปั๊มอย่างแม่นยำ นักบินจะตรวจสอบการจัดตำแหน่งให้ถูกต้องก่อนเริ่มปฏิบัติงานทุกครั้ง

ฟังก์ชั่นและการกำหนดเวลา:

- นักบินจะเจาะรูที่มีอยู่แล้วในแถบหรือชิ้นส่วนก่อนที่แถบจะสัมผัส

- เมื่อหัวนำร่องเริ่มเข้าที่ ตัวป้อนจะปล่อยวัสดุออกไป ทำให้หัวนำร่องสามารถดึงวัตถุดิบเข้าสู่ตำแหน่งที่เหมาะสมได้

- จากนั้นเครื่องลอกจะยึดวัสดุและล็อคให้เข้าที่

- การเจาะแบบเจาะควรเป็นส่วนประกอบสุดท้ายที่จะสัมผัสกับวัสดุ รองจากไพล็อตและสตริปเปอร์

การออกแบบนำร่อง:

โดยทั่วไปนักบินจะมีจมูกที่โค้งมนหรือเรียวเพื่อนำทางเข้าโดยไม่ทำให้วัสดุผิดเพี้ยน

โดยทั่วไปแล้ว เส้นผ่านศูนย์กลางของจุดนำร่องจะมีขนาดเล็กกว่าเส้นผ่านศูนย์กลางของหัวเจาะที่ใช้สร้างรูระบุตำแหน่งประมาณ 0.001 นิ้ว เพื่อป้องกันไม่ให้ติดระหว่างการเข้า

ความยาวในการทำงาน:

ในการใช้งานแม่พิมพ์แบบเรียบง่ายส่วนใหญ่ ความยาวการทำงานนำร่องจะยาวกว่าการเจาะแบบเจาะรู 0.080 นิ้ว ถึง 0.125 นิ้ว

การเข้าและเคลียร์แม่พิมพ์:

นักออกแบบมีความคิดเห็นแตกต่างกันเกี่ยวกับกลยุทธ์การเคลียร์สต๊อก:

- ระยะห่างที่แคบ (≤ 0.0005 นิ้ว) ใต้ชิ้นส่วนช่วยให้รองรับด้านข้างและจัดตำแหน่งได้อย่างแม่นยำ เหมาะสำหรับการขึ้นรูปหรือวัสดุหนา

- ข้อเสีย: ในกรณีที่ป้อนผิด ระยะห่างที่แคบอาจทำให้เกิดแรงดึงที่มากเกินไป เกิดการเสียดสี หรือแม้กระทั่งดึงนักบินออก โดยเฉพาะในนักบินแบบบอลล็อก

- ความหนาของวัสดุต่อด้าน: ช่วยให้มีพื้นที่สำหรับให้วัสดุไหลออกมาโดยไม่ต้องจับตัวนำ

- ข้อเสีย: สปริงแบ็คสามารถเพิ่มแรงดึงหลังการอัดรีดได้

ขอแนะนำหากเกิดการป้อนผิดพลาดบ่อยครั้ง: ใช้ระยะห่างในการเจาะมาตรฐานเพื่อสร้างสมดุลระหว่างการรองรับและการปลดปล่อย

ข้อควรพิจารณาในการลอก:

- เนื่องจากนักบินขยายเกินตัวแยกที่ยืดออกเต็มที่ จึงอาจรบกวนการแยกชิ้นส่วนได้

- เพื่อลดความเสี่ยงนี้ นักบินไม่ควรยื่นวัสดุเกิน 1/3 ถึง 1/2 ของความหนาเกินแถบ

ลำดับการให้อาหาร:

- นักบินเข้าสู่ช่องระบุตำแหน่ง

- เครื่องป้อนจะปล่อยวัสดุออก

- นักบินจัดตำแหน่งชิ้นส่วน

- ตัวถอดจะยึดชิ้นส่วนให้เข้าที่

- หมัดเจาะวัสดุ

- หลังจากที่นักบินถอนตัวออกไปอย่างสมบูรณ์แล้ว เครื่องป้อนจะส่งวัสดุไปยังสถานีถัดไป

- วัฏจักรนี้เกิดขึ้นซ้ำแล้วซ้ำเล่า

เคล็ดลับจากมืออาชีพ: ควรตั้งเวลาให้ตัวป้อนวัสดุสัมผัสกับแถบวัสดุเสมอก่อนที่ตัวดึงวัสดุจะยกวัสดุออก วิธีนี้จะช่วยให้กระบวนการทำงานราบรื่นและลดความเสี่ยงของการป้อนวัสดุผิดพลาดหรือการเลื่อนของชิ้นส่วน

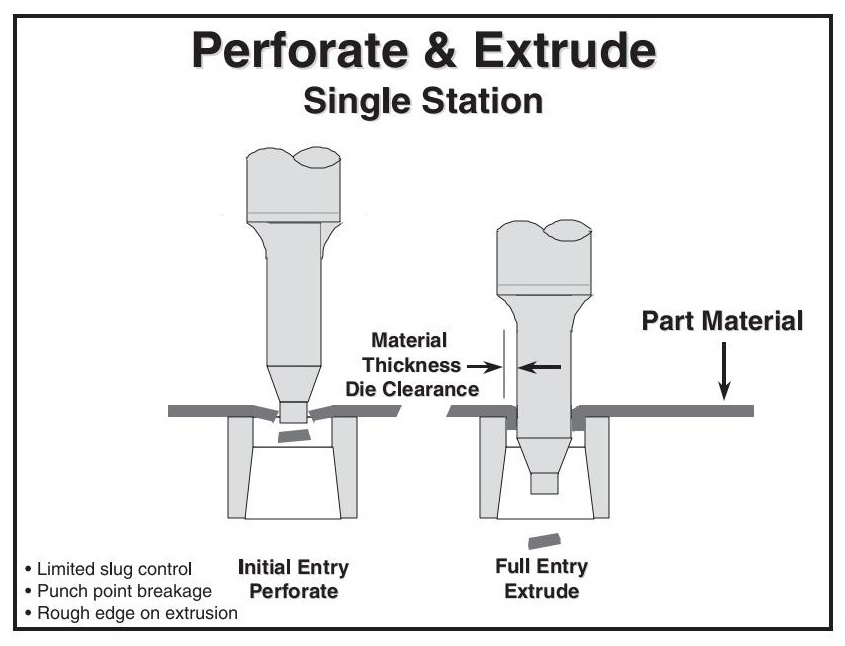

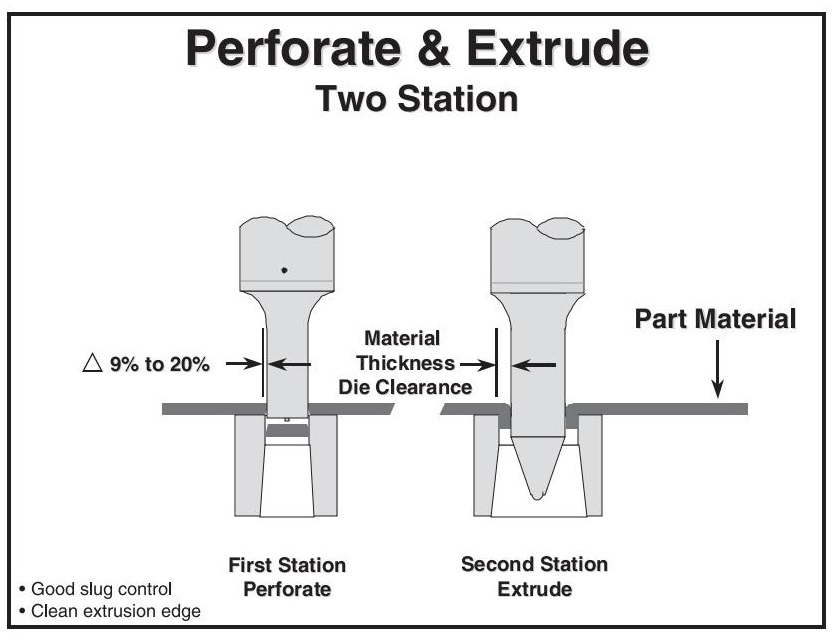

3.7เจาะและอัดรีด

สถานีเดียว (ไม่แนะนำ):

- ขอบรีดแบบหยาบ

- จมูกหักเพราะโดนหมัด

- ทากกลิ้งหรือติดขัด

สองสถานี (แนะนำ):

- สถานีที่ 1: เจาะ

- สถานีที่ 2: การอัดรีด

ข้อดี:

- ขอบรีดสะอาด

- การควบคุมหอยทากที่ดี

- ความน่าเชื่อถือของเครื่องมือที่ดีขึ้น

หมายเหตุ: ไพล็อตมาตรฐานสามารถใช้เป็นหัวปั๊มอัดรีดได้ ควรเจียรและขัดเงาเพื่อประสิทธิภาพสูงสุด

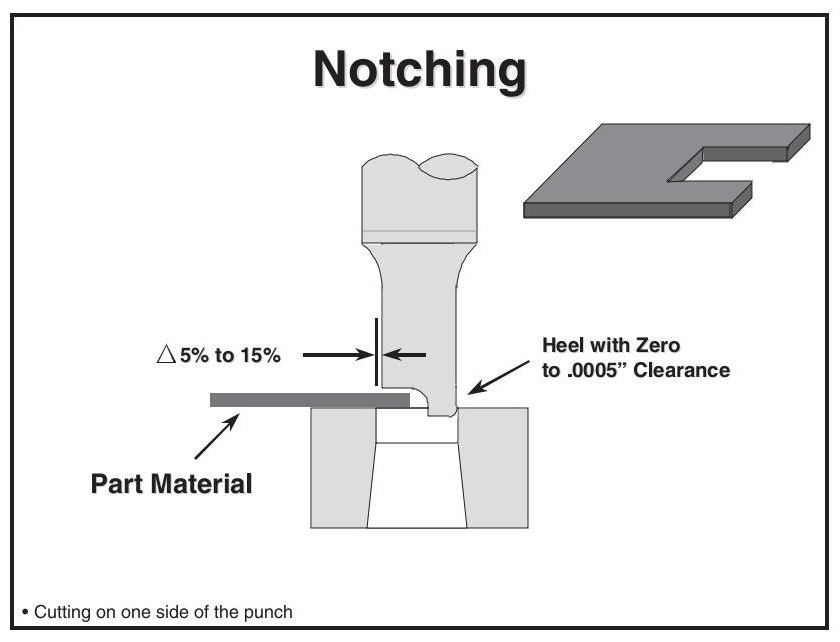

3.8การเจาะบาก

การทำรอยบากจะลบส่วนหนึ่งของรูที่ขอบชิ้นส่วนออกไป

- การตัดเกิดขึ้นเพียงด้านเดียวของหมัด

- ทำให้เกิดการเบี่ยงเบนด้านข้าง → ต้องใช้ส้นตรงข้ามกับคมตัด

- ส้นเท้าควรเข้ายึดเมทริกซ์ก่อน

- รัศมีเล็กบนส้นเท้าช่วยหลีกเลี่ยงความเสียหายของเมทริกซ์

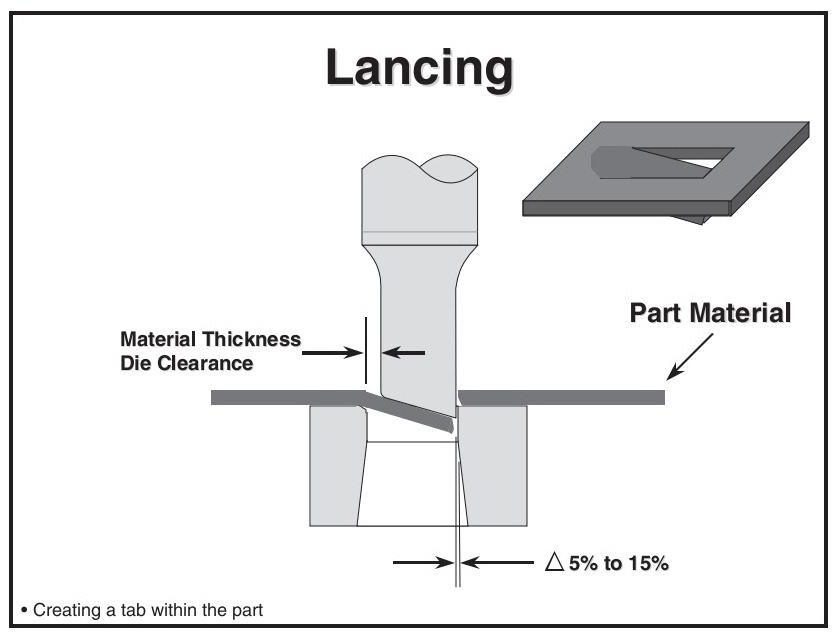

3.9การกรีด

การแทงจะสร้างแถบไว้ภายในชิ้นส่วนโดยไม่ต้องถอดกระสุนออก

- โดยทั่วไปจะมีมุมเฉือนเพียงมุมเดียว

- ระยะห่างปกติใช้สำหรับขอบตัด

- ขอบที่เชื่อมต่อจะโค้งงอเหนือเมทริกซ์

- ระยะห่างใต้รัศมีโค้ง = ความหนาของวัสดุ

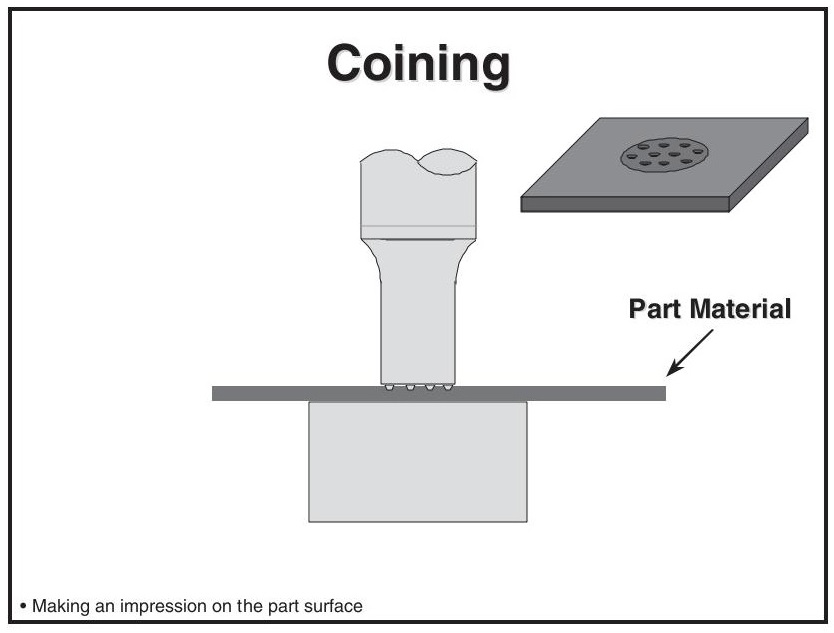

3.10การสร้างเหรียญ

การปั๊มเหรียญจะสร้างรอยประทับบนพื้นผิวชิ้นส่วนด้านใดด้านหนึ่งหรือทั้งสองด้าน

มักใช้เพื่อ:

- พื้นที่ท้องถิ่นบาง

- เคลื่อนย้ายวัสดุ (ไม่ถอดสลักออก)

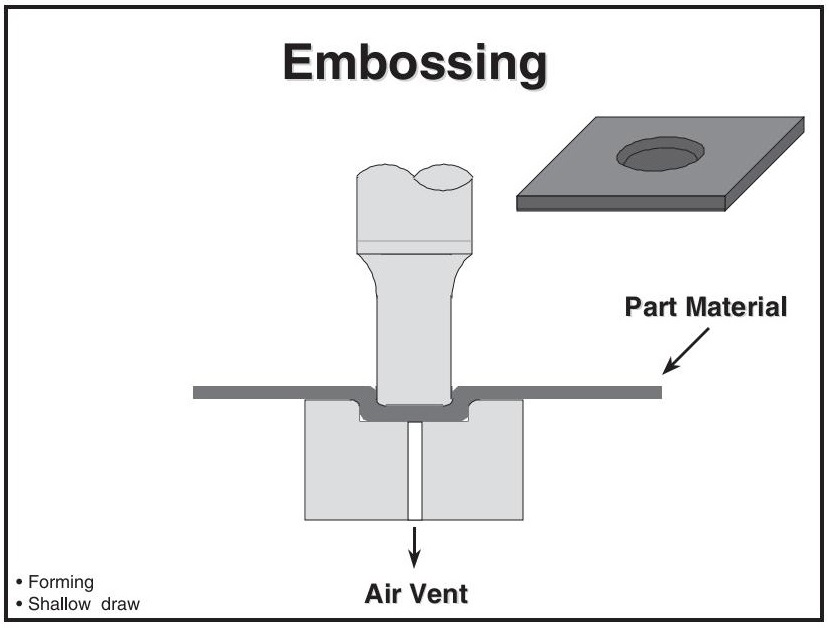

3.11การปั้มนูน

การปั้มนูนช่วยสร้างรูปร่างให้กับวัสดุโดยไม่ต้องทำให้บางลง

- ใช้หมัดเจาะเพื่อสร้างช่องทึบ

- ด้านล่างออกเพื่อสร้างพื้นผิวเรียบ

- รูระบายอากาศเป็นสิ่งจำเป็นเพื่อหลีกเลี่ยงการโป่งพองของชิ้นส่วนหรือการแตกหักของเครื่องมือ

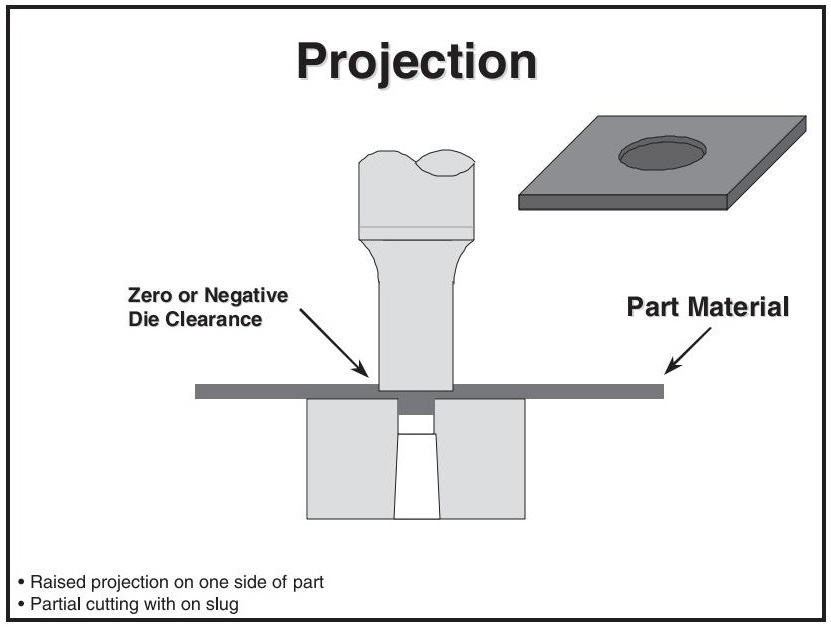

3.12การฉายภาพ

การยื่นออกมาสร้างลักษณะที่ยกขึ้นบนด้านเมทริกซ์ของวัสดุ

ทำได้โดยการกวาดล้างเป็นศูนย์หรือลบ

ใช้สำหรับ:

- หน้าสัมผัสการเชื่อม

- ตัวระบุตำแหน่งสำหรับชิ้นส่วนที่จับคู่

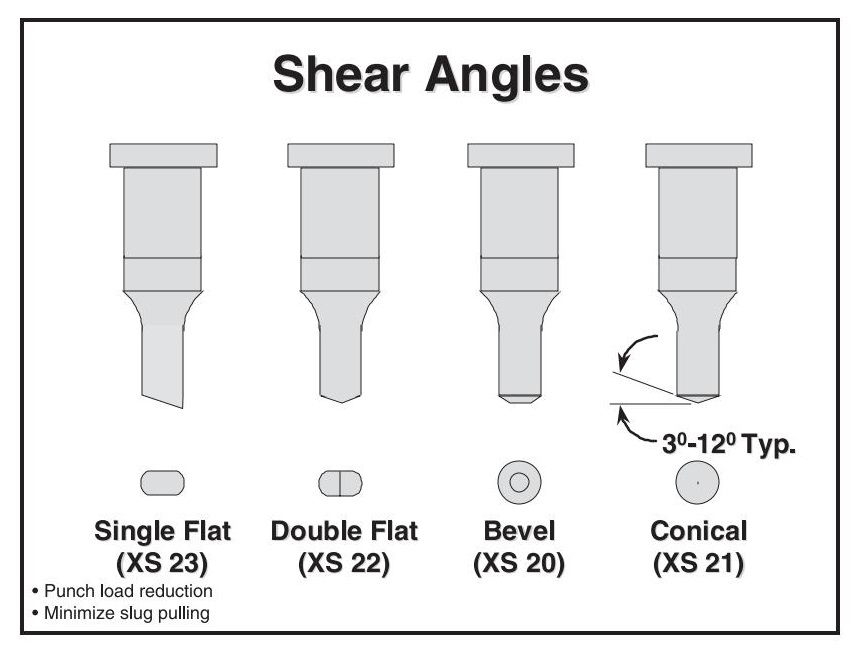

3.13มุมเฉือน

มุมเฉือนช่วยลดภาระการเจาะและปรับปรุงการควบคุมกระสุน

| พิมพ์ | กรณีการใช้งานและหมายเหตุ |

| แฟลตเดี่ยว | ลดภาระแต่สามารถทำให้หมัดด้านข้างเกิดการโก่งตัว สึกหรอ และแตกหักได้ ใช้กับหมัดขึ้นรูป |

| แฟลตสองชั้น (ดาดฟ้า) | เหมาะที่สุดสำหรับการเจาะแบบสี่เหลี่ยมผืนผ้า/ยาว หลีกเลี่ยงรูปทรงเว้า |

| เอียง | ลดภาระได้ดีและมีความต้านทานการแตกร้าว มีแนวโน้มที่จะสึกหรอมากขึ้น |

| ทรงกรวย | ดีที่สุดสำหรับการเจาะแบบกลม กระจายการสึกหรออย่างสม่ำเสมอและลดการดึงของกระสุน |

4.0สรุป

การปั๊มโลหะเป็นกระบวนการพื้นฐานในการผลิตสมัยใหม่ ซึ่งช่วยให้สามารถผลิตชิ้นส่วนโลหะได้อย่างรวดเร็วและแม่นยำสูง ในบทความนี้ เราได้กล่าวถึงแนวคิดและการดำเนินงานหลักที่ขับเคลื่อนกระบวนการนี้:

- บทบาทของลูกเต๋าแต่ละประเภท ได้แก่ ลูกเต๋าแบบง่าย ลูกเต๋าแบบผสม และลูกเต๋าแบบก้าวหน้า และเมื่อใดควรใช้ลูกเต๋าแต่ละประเภท

- ความสำคัญของการ เครื่องปั๊ม และการจัดวางอย่างเหมาะสมในการบรรลุผลลัพธ์ที่สอดคล้องกัน

- ฟังก์ชั่นและการออกแบบของสตริปเปอร์ประเภทต่างๆ: สตริปเปอร์แบบคงที่ แบบยูรีเทน และแบบสปริง

- การดำเนินการประทับตราที่สำคัญ ได้แก่ การเจาะ การตัด การไส การเจาะบาก การแทง การปั๊มเหรียญ การปั๊มนูน และอื่นๆ อีกมากมาย

- คำศัพท์และแนวทางปฏิบัติที่ดีที่สุด เช่น การคำนวณน้ำหนัก การสลับการเจาะ และการออกแบบนักบิน

การเข้าใจหลักการเหล่านี้ไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพคุณภาพการผลิตเท่านั้น แต่ยังช่วยยืดอายุการใช้งานของเครื่องมือและลดต้นทุนอีกด้วย ไม่ว่าคุณจะเพิ่งเริ่มต้นหรือต้องการเพิ่มพูนความรู้ การเรียนรู้พื้นฐานการปั๊มโลหะอย่างเชี่ยวชาญจะช่วยวางรากฐานที่มั่นคงสำหรับการออกแบบแม่พิมพ์ขั้นสูงและการผลิตที่แม่นยำ

5.0คำถามที่พบบ่อย

ความแตกต่างระหว่างแม่พิมพ์แบบธรรมดา แม่พิมพ์แบบผสม และแม่พิมพ์แบบก้าวหน้าคืออะไร?

- แม่พิมพ์ธรรมดา:ดำเนินการหนึ่งครั้งต่อการกดหนึ่งครั้ง (เช่น การเจาะหรือการปิด)

- แม่พิมพ์คอมพาวด์:ดำเนินการหลายอย่างในสถานีเดียวในครั้งเดียว

- แม่พิมพ์ก้าวหน้า:ดำเนินการตามลำดับระหว่างสถานีต่างๆ ในขณะที่แถบเคลื่อนไปข้างหน้า

ทำไม การจัดตำแหน่งเครื่องปั๊มมีความสำคัญมากในการปั๊มหรือไม่?

การจัดตำแหน่งที่ไม่ถูกต้องอาจนำไปสู่การสึกหรอของเครื่องมือก่อนเวลาอันควร ชิ้นส่วนมีตำหนิ หรือแม้แต่ความเสียหายของแท่นพิมพ์ ชุดแม่พิมพ์ไม่สามารถแก้ไขปัญหาการจัดตำแหน่งที่ไม่ถูกต้องจากแท่นพิมพ์ได้อย่างสมบูรณ์

ข้อดีและข้อเสียของแม่พิมพ์คอมพาวด์คืออะไร?

- ข้อดี:ขนาดกะทัดรัด ประหยัด แม่นยำ และมีเสี้ยนทั้งหมดหันไปด้านเดียว

- ข้อเสีย:พื้นที่ภายในจำกัด มีความเสี่ยงที่เครื่องมือจะล้มเหลวเนื่องจากแรงกระแทกที่กระจุกตัว

อะไร เป็น บทบาทของนักเต้นระบำเปลื้องผ้าในแม่พิมพ์ปั๊มคืออะไร?

เครื่องลอกชิ้นงาน (stripper) จะนำชิ้นส่วนออกจากหัวเจาะหลังจากเจาะรูแล้ว ช่วยควบคุมแรงลอก ความเรียบของชิ้นส่วน และประสิทธิภาพโดยรวมของเครื่องมือ

ที่ นักเต้นระบำเปลื้องผ้า ชนิดไหนดีที่สุด: แบบตายตัว, ยูรีเทน หรือ สปริง?

- ที่ตายตัว:ต้นทุนต่ำแต่ควบคุมได้น้อย มีแนวโน้มที่จะเกิดแรงกระแทกและความแบน

- ยูรีเทน:คุ้มต้นทุนแต่จะเสื่อมสภาพลงตามกาลเวลา อาจทำให้เกิดการจัดตำแหน่งที่ไม่ถูกต้อง

- ฤดูใบไม้ผลิ: ประสิทธิภาพและความน่าเชื่อถือที่ดีที่สุด ดูดซับแรงกระแทกและยึดชิ้นส่วนให้แบนราบ

ทำอย่างไร ฉัน คำนวณแรงเจาะ (ตัน) ?

ใช้สูตร:

ความหนาของวัสดุ × ความยาวที่ตัด (หรือเส้นรอบวงรู) × ความแข็งแรงเฉือน

ตัวอย่างสำหรับรูกลม:

เส้นรอบวง = π × เส้นผ่านศูนย์กลาง

อะไร การชกหมัดแบบส่ายไปมานั้นสำคัญอย่างไร และทำไมจึงสำคัญ?

ความยาวของหมัดที่สลับกันจะช่วยลดแรงกระแทกจากการดีดผ่าน ปกป้องเครื่องมือ และเพิ่มประสิทธิภาพการปั๊มความเร็วสูง

อะไรนะ ความแตกต่างระหว่างการเจาะรู การเจาะรู และการเจาะทะลุ?

- การเจาะ: กำจัดหอยทากที่ก่อตัวเป็นรู

- การปิดกั้น:ตัดส่วนโปรไฟล์ด้านนอก สลักเป็นส่วนสุดท้าย

- การเจาะ:สร้างรูโดยไม่ต้องเอาเนื้อวัสดุออก (ฉีกขาดหรือดันให้เปิดออก)

อะไร จุดประสงค์ในการนำร่องใช้แม่พิมพ์ปั๊มคืออะไร?

นักบินจะตรวจสอบตำแหน่งแถบให้ถูกต้องแม่นยำก่อนการเจาะ นักบินจะเข้าไปโดยระบุตำแหน่งรูเพื่อจัดเรียงวัสดุให้แม่นยำในแต่ละรอบการกด

อะไร การปั้มเหรียญหรือการปั้มนูนคืออะไร?

- การสร้างเหรียญ:เคลื่อนย้ายวัสดุเพื่อสร้างรายละเอียดพื้นผิวที่ละเอียดหรือลดความหนา

- การปั้มนูน:เป็นรูปทรงที่ยกขึ้นหรือเว้าลงโดยไม่ทำให้เนื้อวัสดุบางลง