ในการผลิตสมัยใหม่ การเลือกกระบวนการขึ้นรูปโลหะที่เหมาะสมถือเป็นสิ่งสำคัญในการรับประกันคุณภาพของผลิตภัณฑ์ การควบคุมต้นทุนการผลิต และการปรับปรุงประสิทธิภาพโดยรวม เทคนิคที่ใช้กันอย่างแพร่หลายที่สุด ได้แก่ การปั๊มโลหะ และ การปั่นโลหะโดยแต่ละชิ้นมีข้อได้เปรียบที่เป็นเอกลักษณ์ ขึ้นอยู่กับรูปทรงของชิ้นส่วน วัสดุ และปริมาณการผลิต

ในขณะที่ การปั๊มโลหะ ใช้แม่พิมพ์และแท่นพิมพ์ที่มีความแม่นยำสูงเพื่อขึ้นรูป ขึ้นรูปตามรูปร่าง หรือปั๊มนูนแผ่นโลหะ ทำให้เหมาะอย่างยิ่งสำหรับการผลิตปริมาณมากการปั่นโลหะ ใช้แรงหมุนเพื่อสร้างชิ้นส่วนที่สมมาตรหรือเป็นโพรง โดยมักจะเป็นชุดเล็กๆ หรือเป็นการผลิตตามสั่ง

บทความนี้เปรียบเทียบทั้งสองกระบวนการเพื่อช่วยคุณพิจารณาว่ากระบวนการใดเหมาะกับความต้องการแอปพลิเคชันของคุณมากที่สุด

1.0การปั๊มโลหะคืออะไร?

ภาพรวมของกระบวนการปั๊มโลหะ

การปั๊มโลหะเป็นกระบวนการผลิตความเร็วสูงที่ใช้แม่พิมพ์และเครื่องจักรกลหรือ เครื่องอัดไฮดรอลิก เพื่อแปลงแผ่นโลหะแบนให้เป็นรูปร่างเฉพาะ โดยใช้แรงกระแทกสูง โลหะสามารถ ตัด ดัด เจาะลึก หรือปั้มนูน ในการทำงานแบบครั้งเดียวหรือแบบก้าวหน้า เหมาะอย่างยิ่งสำหรับการผลิตขนาดใหญ่เนื่องจากมีประสิทธิภาพและทำซ้ำได้ จึงมักไม่จำเป็นต้องมีการประมวลผลรอง

ขั้นตอนทั่วไปในการปั๊มโลหะ:

- การปิดกั้น:การตัดแผ่นโลหะดิบให้เป็นรูปร่างที่กำหนดไว้ล่วงหน้า

- การเจาะ:การสร้างรูหรือรอยตัดในวัสดุ

- การดัดงอ:การขึ้นรูปโลหะให้เป็นมุมหรือเส้นโค้ง

- การวาดภาพลึก:การผลิตรูปทรงกลวงหรือรูปถ้วยที่มีความลึก

วัสดุทั่วไปที่ใช้:

- เหล็กกล้ารีดเย็น

- สแตนเลส

- โลหะผสมอลูมิเนียม

- ทองแดงและทองเหลือง

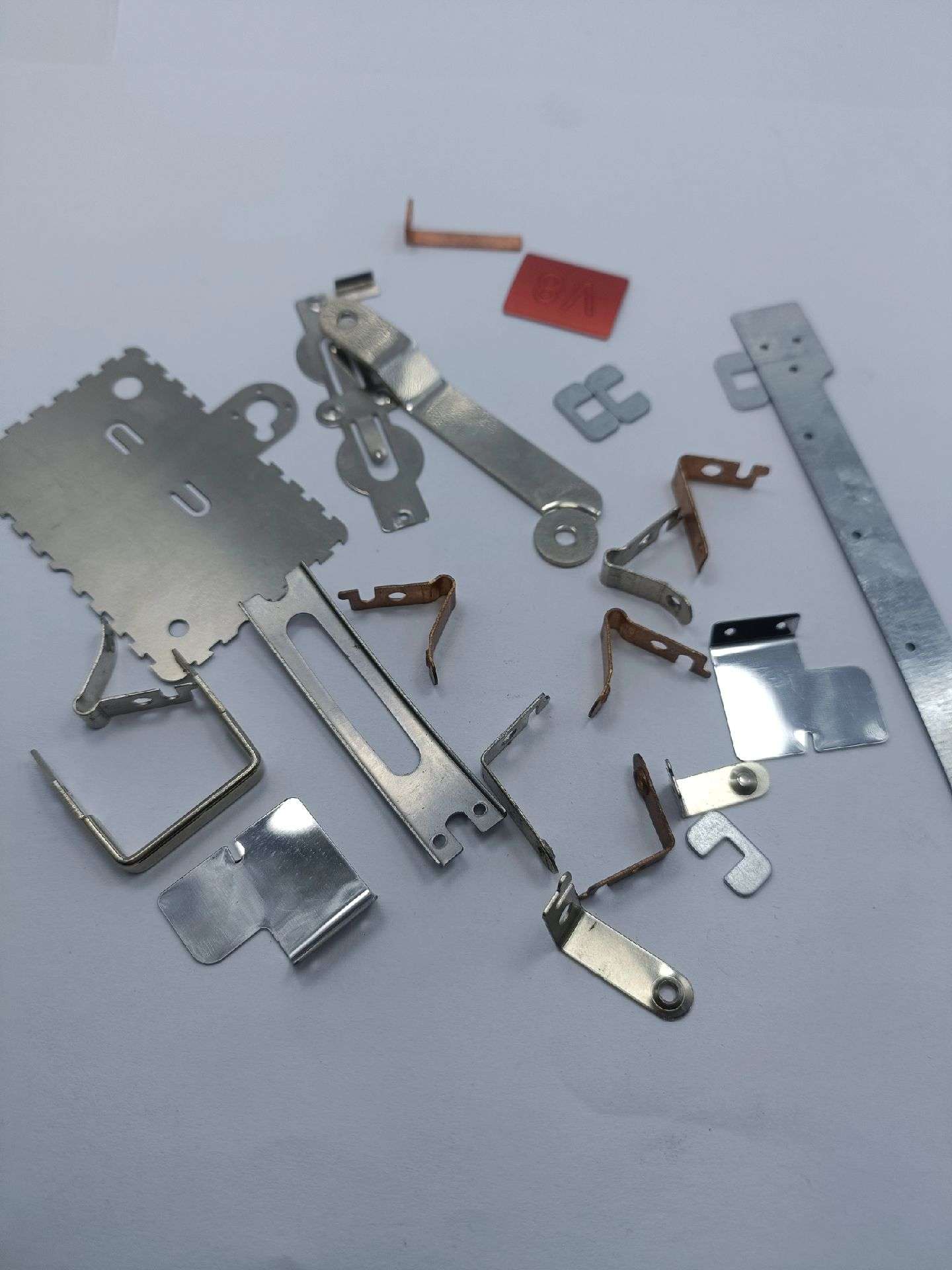

การใช้งานทั่วไป:

- แผงตัวถังรถยนต์

- ตัวเรือนเครื่องใช้ไฟฟ้า

- วงเล็บโครงสร้าง

- ส่วนประกอบฮาร์ดแวร์ไฟฟ้า

1.1ข้อดีของการปั๊มโลหะ

การปั๊มโลหะเหมาะสำหรับการผลิตปริมาณมากซึ่งความสม่ำเสมอและความแม่นยำเป็นสิ่งสำคัญ กระบวนการนี้มอบสิ่งต่อไปนี้:

- ส่งข้อมูลด้วยความเร็วสูง:เพิ่มอัตราการผลิตให้สูงสุดสำหรับคำสั่งซื้อจำนวนมาก

- ความแม่นยำของมิติที่ยอดเยี่ยม:รักษาระดับความคลาดเคลื่อนที่เข้มงวดระหว่างชิ้นส่วนทั้งหมด

- ความคุ้มต้นทุน:ลดต้นทุนต่อหน่วยในการผลิตจำนวนมาก

- รูปทรงเรขาคณิตที่ซับซ้อน:สามารถสร้างรูปทรงที่ซับซ้อนได้ในขั้นตอนเดียว

- กระบวนการอัตโนมัติ: ลดการใช้แรงงานคนและเพิ่มความสามารถในการทำซ้ำ

- ส่วนประกอบที่มีความทนทาน:ผลิตชิ้นส่วนที่มีความแข็งแรงโครงสร้างสูงและมีอายุการใช้งานยาวนาน

1.2ข้อจำกัดของการปั๊มโลหะ

แม้ว่าการปั๊มโลหะจะมีข้อได้เปรียบที่สำคัญสำหรับการผลิตจำนวนมาก แต่ก็ยังมีข้อจำกัดบางประการที่ต้องพิจารณาในระหว่างขั้นตอนการออกแบบและการวางแผน:

- ต้นทุนการสร้างเครื่องมือและการตั้งค่าเบื้องต้นสูงการออกแบบและผลิตแม่พิมพ์ปั๊มต้องมีการลงทุนล่วงหน้าจำนวนมาก

- ไม่คุ้มต้นทุนสำหรับการผลิตปริมาณน้อยหรือการสร้างต้นแบบ:เหมาะที่สุดสำหรับปริมาณการผลิตสูง โดยการผลิตแบบล็อตเล็กมักส่งผลให้ ROI ต่ำ

- ความยืดหยุ่นในการออกแบบที่จำกัด:เมื่อการสร้างเครื่องมือเสร็จสมบูรณ์แล้ว การเปลี่ยนแปลงการออกแบบเป็นเรื่องยากและมีค่าใช้จ่ายสูง

- ไม่เหมาะกับโลหะที่มีความหนามากการปั๊มแผ่นโลหะหนาอาจทำให้เครื่องมือสึกหรอมากเกินไปและประสิทธิภาพของกระบวนการลดลง

- ของเสียจากวัสดุ:กระบวนการนี้มักจะสร้างเศษวัสดุจำนวนมากที่จำเป็นต้องได้รับการจัดการหรือรีไซเคิล

2.0การปั่นโลหะคืออะไร?

ภาพรวมของกระบวนการปั่นโลหะ

การปั่นโลหะบางครั้งเมื่อเปรียบเทียบกับเทคนิคการปั้นหม้อแบบดั้งเดิม จะทำให้โลหะเปล่าแบนๆ กลายเป็นรูปทรงกลวงสมมาตรโดยใช้แรงเฉพาะที่และการหมุนอย่างต่อเนื่อง เช่นเดียวกับช่างปั้นหม้อที่ปั้นดินเหนียวบนล้อ วิธีการปั่นโลหะในยุคแรกๆ ได้รับแรงบันดาลใจจากแนวคิดนี้ และตั้งแต่นั้นมาก็ได้พัฒนาเป็นกระบวนการที่แม่นยำและอเนกประสงค์ที่ใช้กันอย่างแพร่หลาย การบินและอวกาศ ยานยนต์ การแปรรูปอาหาร แสงสว่าง ยา และการป้องกันประเทศ อุตสาหกรรม

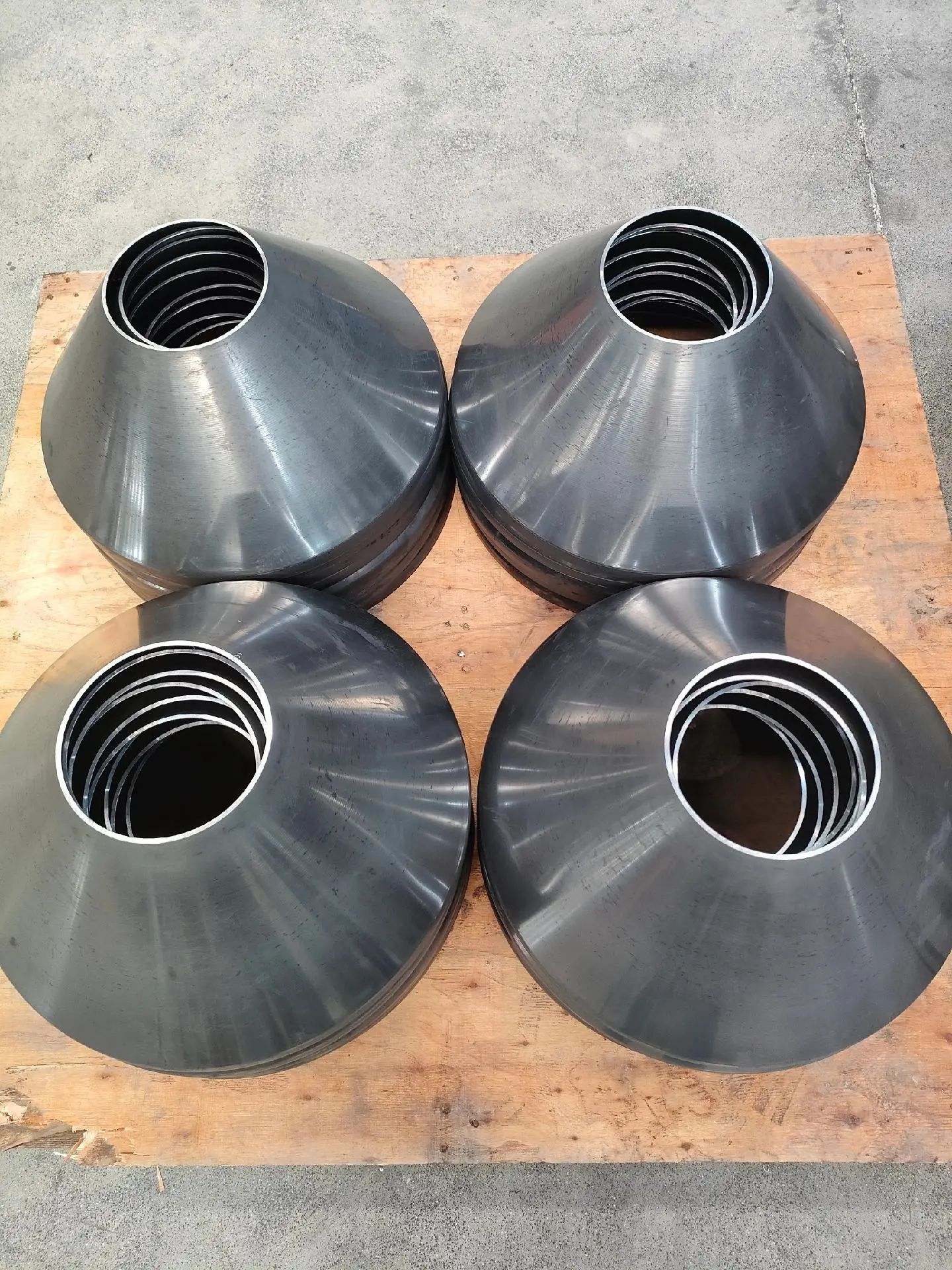

ในระหว่างกระบวนการปั่น โลหะเปล่าจะถูกหมุนด้วยความเร็วสูง โดยทั่วไปจะใช้ เครื่องกลึงโลหะ—ในขณะที่ลูกกลิ้งหรือเครื่องมือขึ้นรูปใช้แรงกดเพื่อขึ้นรูปวัสดุทีละน้อยบนแกนหมุน (เรียกอีกอย่างว่าหัวจับแบบหมุน) วิธีการนี้ใช้ประโยชน์จากความเหนียวของโลหะและเหมาะอย่างยิ่งสำหรับการผลิต ชิ้นส่วนแกนสมมาตร เช่น กรวย ทรงกระบอก โดม และครึ่งซีก

2.1ลักษณะสำคัญของกระบวนการปั่นโลหะ

- ขอบเขตการใช้งาน:เหมาะที่สุดสำหรับส่วนประกอบแกนสมมาตร เช่น กรวย กระบอกสูบ และฝาทรงกลม

- วิธีการให้อาหาร:สามารถป้อนเครื่องมือได้ด้วยมือหรือแบบอัตโนมัติโดยใช้ระบบควบคุม CNC

- ประเภทการผลิต:เหมาะสำหรับการผลิตปริมาณน้อยถึงปานกลาง และชิ้นส่วนที่มีความแข็งแรงสูง

2.2เวิร์กโฟลว์การปั่นโลหะที่มีความแม่นยำ

- การเตรียมการเปล่า:ตัดแผ่นโลหะหรือแผ่นเปล่าตามขนาดที่ต้องการ

- การตั้งค่า:ชิ้นส่วนเปล่าจะถูกยึดเข้ากับแกนหมุน ซึ่งยึดไว้กับเครื่องกลึงหมุน

- การปั่น/การขึ้นรูปในขณะที่ชิ้นงานหมุนด้วยความเร็วสูง ลูกกลิ้งหรือเครื่องมือขึ้นรูปจะค่อยๆ กดชิ้นงานให้ชิดกับแกนหมุน เพื่อขึ้นรูปเป็นรูปทรงตามต้องการ

- งานตกแต่ง:ชิ้นส่วนที่ขึ้นรูปจะถูกตัดแต่งและปรับแต่งให้ละเอียดเพื่อให้ตรงตามข้อกำหนดด้านมิติและพื้นผิว

แม้ว่าการปั๊มโลหะจะยังคงเป็นวิธีการหลักในการผลิตชิ้นส่วนปริมาณสูง แต่ก็ยังมีความท้าทาย ความต้องการในปริมาณน้อยหรือมีการเปลี่ยนแปลง สถานการณ์ต่างๆ ในกรณีดังกล่าว การปั่นโลหะจะเป็นทางเลือกที่คล่องตัวและคุ้มต้นทุนมากกว่า โดยลดการลงทุนด้านเครื่องมือและปรับปรุงความยืดหยุ่นของห่วงโซ่อุปทาน

2.3วัสดุที่ใช้ทั่วไป

- อลูมิเนียม

- ทองแดง

- สแตนเลส

- ไทเทเนียม

- โลหะผสมนิเกิล

2.4สินค้าทั่วไป

- ตัวสะท้อนแสงและตัวเรือน

- ตัวหม้อ

- ฝาปิดภาชนะรับแรงดัน

- เรโดมสำหรับการบินและอวกาศ

- ตู้ลำโพง

2.5ข้อดีของการปั่นโลหะ

- คุ้มค่าสำหรับการทำงานปริมาณน้อย:ต้นทุนเครื่องมือที่ต่ำลงทำให้การปั่นด้ายเหมาะสำหรับปริมาณการผลิตขนาดเล็กถึงขนาดกลาง

- การผลิตแบบยืดหยุ่น: เวลาในการตั้งค่าที่สั้นลงและเครื่องมือที่เรียบง่ายช่วยลดระยะเวลาดำเนินการ

- ผลผลิตคุณภาพสูง:การปั่นช่วยรักษาพื้นผิวและความสมบูรณ์ของโครงสร้างได้ดีเยี่ยม

- ความสามารถในการปรับขนาดตามคำสั่งซื้อ:ปรับขนาดได้อย่างง่ายดายเพื่อรองรับปริมาณการผลิตที่หลากหลาย

3.0การเปรียบเทียบแบบครอบคลุม: การปั่นโลหะกับการปั๊มโลหะ

3.1การเปรียบเทียบต้นทุน: การปั่นโลหะกับการปั๊มโลหะ

การปั๊มโลหะต้องใช้การลงทุนเริ่มต้นสูงในการสร้างเครื่องมือพิเศษ จึงเหมาะอย่างยิ่งสำหรับ การผลิตปริมาณสูง. อย่างไรก็ตามสำหรับ การผลิตปริมาณน้อยถึงปานกลาง (โดยทั่วไปต่ำกว่า 10,000 หน่วย)การปั่นโลหะเป็นทางเลือกที่ประหยัดกว่า เครื่องมือในการปั่นโลหะมีราคาถูกกว่ามาก โดยมักมีราคาเพียงเศษเสี้ยวเดียวของแม่พิมพ์ปั๊ม และระยะเวลาดำเนินการก็สั้นกว่ามากบ่อยครั้งเพียงไม่กี่สัปดาห์เมื่อเทียบกับการประทับแม่พิมพ์ที่ต้องใช้เวลาหลายเดือน

สำหรับผู้ผลิตที่กำลังมองหา ความยืดหยุ่นในการออกแบบที่มากขึ้น และ เข้าสู่ตลาดได้เร็วขึ้น การปั่นโลหะให้ข้อได้เปรียบเชิงกลยุทธ์โดยไม่ต้องลงทุนกับเครื่องมือที่มีต้นทุนสูงและใช้เวลานาน

3.2การเปรียบเทียบกระบวนการ: การปั่นโลหะกับการปั๊มโลหะ

| เกณฑ์การเปรียบเทียบ | การปั่นโลหะ | งานปั๊มโลหะ |

| ประหยัดต้นทุนในปริมาณน้อย | ต้นทุนเครื่องมือที่ต่ำจึงเหมาะสำหรับงานขนาดเล็กถึงขนาดกลาง | คุ้มต้นทุนที่สุดสำหรับปริมาณการผลิตขนาดใหญ่ แต่จะประหยัดน้อยกว่าสำหรับการผลิตจำนวนน้อย |

| ความยืดหยุ่นและความแม่นยำ | สามารถสร้างรูปทรงที่ซับซ้อนและลึกโดยมีของเสียเหลือทิ้งน้อยที่สุด การเพิ่มความแข็งจากการทำงานจะช่วยเพิ่มความแข็งแกร่ง | ความสม่ำเสมอและความแม่นยำสูงสำหรับปริมาณมาก เหมาะสำหรับการผลิตแบบคล่องตัว |

| ความต้องการด้านแรงงาน | ต้องใช้ผู้ปฏิบัติงานที่มีทักษะหรือระบบ CNC เพื่อการขึ้นรูปที่แม่นยำ | การทำงานอัตโนมัติสูง การแทรกแซงด้วยมือน้อยที่สุดในการผลิตจำนวนมาก |

3.3ตารางเปรียบเทียบประสิทธิภาพการปั๊มโลหะเทียบกับการปั่นโลหะ

| ด้าน | งานปั๊มโลหะ | การปั่นโลหะ |

| ความเร็วในการผลิต | สูงมาก; เหมาะสำหรับการผลิตจำนวนมาก | ปานกลาง เหมาะกว่าสำหรับปริมาณเสียงต่ำถึงกลางหรือชิ้นส่วนที่กำหนดเอง |

| ต้นทุนเครื่องมือ | สูง; ต้องใช้แม่พิมพ์ที่กำหนดเอง | ต่ำ มักใช้เครื่องมือง่ายๆ หรือไม่มีเลย |

| เรขาคณิตชิ้นส่วน | ดีที่สุดสำหรับชิ้นส่วนแบน การดึงตื้น และการโค้งงอ | เหมาะสำหรับรูปทรงแกนสมมาตรที่วาดลึก (ทรงกระบอก กรวย) |

| อุปกรณ์ | แท่นกดและแม่พิมพ์ปั๊ม | เครื่องกลึงแบบมือหมุนหรือ CNC |

| การใช้ประโยชน์ของวัสดุ | ปานกลาง; เศษซากเป็นเรื่องปกติ | การขึ้นรูปสูงเกือบเท่าสุทธิโดยมีของเสียเพียงเล็กน้อย |

| ความแข็งแรงของชิ้นส่วน | ขึ้นอยู่กับวัสดุและการออกแบบแม่พิมพ์ | สูง; การชุบแข็งระหว่างการปั่นช่วยเพิ่มความทนทาน |

| ความยืดหยุ่นในการออกแบบ | จำกัด; การเปลี่ยนแปลงต้องมีการปรับปรุงใหม่ | สูง ปรับเปลี่ยนรูปทรงหรือขนาดได้ง่าย |

3.4สรุป: ข้อดีและข้อเสียของแต่ละกระบวนการ

| กระบวนการ | ข้อดี | ข้อเสีย |

| งานปั๊มโลหะ | – เหมาะสำหรับการผลิตที่มีปริมาณมากและมีมาตรฐาน – เอาต์พุตที่รวดเร็วและสม่ำเสมอ – เทคโนโลยีที่เติบโตเต็มที่และได้รับการยอมรับ |

– ต้นทุนการสร้างเครื่องมือสูงและระยะเวลาดำเนินการนาน – ไม่ยืดหยุ่นต่อการเปลี่ยนแปลงการออกแบบ – คุ้มต้นทุนน้อยกว่าสำหรับงานขนาดเล็ก |

| การปั่นโลหะ | – คุ้มต้นทุนสำหรับการผลิตจำนวนน้อย – การออกแบบที่ยืดหยุ่นและระยะเวลาเตรียมเครื่องมือที่สั้นลง – ชิ้นส่วนที่แข็งแรง ผ่านการชุบแข็งแล้วและมีของเสียเหลือทิ้งน้อยที่สุด |

– ช้ากว่าการประทับตราสำหรับงานที่มีปริมาณมาก – ใช้แรงงานมาก เว้นแต่จะมีการควบคุมด้วย CNC – จำกัดเฉพาะรูปทรงสมมาตร |

4.0เมื่อใดควรเลือกการปั๊มโลหะแทนการปั่นโลหะ?

แม้ว่าการปั๊มโลหะและการปั่นโลหะจะเป็นกระบวนการขึ้นรูปโลหะที่สำคัญ แต่ก็สามารถตอบสนองความต้องการการผลิตที่แตกต่างกันได้ การเลือกวิธีการที่เหมาะสมนั้นขึ้นอยู่กับปัจจัยต่างๆ เช่น ปริมาณการผลิต รูปทรงของชิ้นส่วน ต้นทุนการสร้างเครื่องมือ และระยะเวลาดำเนินการ

การปั๊มโลหะมักจะเป็นทางเลือกที่ดีที่สุดเมื่อ:

- จำเป็นต้องผลิตในปริมาณมาก:การปั๊มให้ผลผลิตที่โดดเด่นและคุ้มต้นทุนมากเมื่อต้องผลิตชิ้นส่วนเหมือนกันหลายหมื่นหรือหลายแสนชิ้น

- ความแม่นยำและการทำซ้ำได้เป็นสิ่งสำคัญ:เมื่อสร้างแม่พิมพ์ปั๊มแล้ว จะสามารถผลิตชิ้นส่วนที่มีค่าความคลาดเคลื่อนต่ำและมีคุณภาพสม่ำเสมอได้

- ระบบอัตโนมัติเป็นเรื่องสำคัญ:กระบวนการปั๊มสามารถทำงานอัตโนมัติได้เต็มรูปแบบ ลดต้นทุนแรงงานและข้อผิดพลาดของมนุษย์

- ส่วนที่แบนหรือตื้นมีส่วนเกี่ยวข้อง:การปั๊มเหมาะอย่างยิ่งสำหรับชิ้นส่วนที่มีลักษณะ 2 มิติหรือ 3 มิติแบบตื้น เช่น วงเล็บ แผง หรือตัวเรือน

- การประมวลผลหลังการผลิตจะต้องลดให้เหลือน้อยที่สุด:ชิ้นส่วนปั๊มมักจะต้องการการกลึงหรือการขึ้นรูปรองเพียงเล็กน้อยหรือแทบไม่ต้องการเลย

ในทางกลับกัน การปั่นโลหะอาจเหมาะสมกว่าเมื่อ:

- คุณต้องการปริมาณการผลิตต่ำถึงปานกลาง:การปั่นมีต้นทุนเครื่องมือและข้อกำหนดในการตั้งค่าที่ต่ำกว่า

- การออกแบบยังคงพัฒนาต่อไป:เครื่องมือปั่นสามารถปรับเปลี่ยนได้ง่ายและมีราคาถูกกว่า จึงเหมาะกับการสร้างต้นแบบหรือการผลิตแบบยืดหยุ่น

- ชิ้นส่วนมีแกนสมมาตร:ส่วนประกอบต่างๆ เช่น กรวย โดม กระบอกสูบ และซีกโลก เหมาะอย่างยิ่งสำหรับการปั่น

- คุณกำลังทำงานด้วยวัสดุพิเศษ:การปั่นช่วยให้การแข็งตัวของชิ้นงานระหว่างการขึ้นรูป ช่วยเพิ่มความแข็งแกร่งโดยไม่ต้องเพิ่มขั้นตอน

5.0จะเลือกวิธีการขึ้นรูปโลหะให้เหมาะสมอย่างไร?

การเลือกใช้ระหว่างการปั๊มและการปั่นควรพิจารณาจากปัจจัยต่อไปนี้อย่างครอบคลุม:

| ปัจจัยการตัดสินใจ | กระบวนการที่แนะนำ |

| รูปทรงผลิตภัณฑ์มีการหมุนแบบสมมาตร | การปั่นโลหะจะเหมาะสมกว่า |

| ต้องใช้การผลิตแบบอัตโนมัติปริมาณมาก | การประทับตราจะดีกว่า |

| งบประมาณจำกัดและต้องการพัฒนาอย่างรวดเร็ว | การปั่นโลหะมีต้นทุนเริ่มต้นต่ำกว่า |

| การแสวงหาชิ้นส่วนที่มีความแข็งแรงสูงและน้ำหนักเบา | การปั่นโลหะมีประสิทธิภาพเหนือกว่าการประทับตรา |

| รูปร่างผลิตภัณฑ์มีความซับซ้อนและมีการเปลี่ยนแปลงบ่อยครั้ง | การปั่นโลหะให้ความยืดหยุ่นมากขึ้น |

6.0การปั๊มโลหะ VS การปั่นโลหะ: ไม่ใช่สิ่งที่ตรงกันข้าม แต่เป็นสิ่งที่เสริมกัน

การปั๊มโลหะและการปั่นโลหะไม่ใช่กระบวนการแข่งขันที่ขัดแย้งกัน แต่เป็นวิธีการที่เสริมซึ่งกันและกันโดยพิจารณาจากรูปร่างของชิ้นส่วนและความต้องการในการผลิต สำหรับผู้ผลิต การเข้าใจคุณลักษณะทางเทคนิค โครงสร้างต้นทุน และสถานการณ์ที่เกี่ยวข้องของทั้งสองกระบวนการอย่างถูกต้อง จะช่วยให้ตัดสินใจเลือกกระบวนการได้อย่างมีข้อมูลมากขึ้นและเพิ่มความสามารถในการแข่งขันของผลิตภัณฑ์

ท้ายที่สุดแล้ว คุณต้องพิจารณาถึงคุณลักษณะของงานเมื่อต้องเลือกระหว่างการปั๊มโลหะและการปั่นโลหะ หากคุณกำลังผลิตชิ้นส่วนจำนวนหลายหมื่นชิ้นและมีเวลาส่งมอบที่เพียงพอ การปั๊มโลหะถือเป็นมาตรฐานของอุตสาหกรรม ซึ่งสามารถผลิตชิ้นส่วนของคุณได้อย่างแม่นยำในปริมาณมาก อย่างไรก็ตาม หากคุณต้องการผลิตชิ้นส่วนในปริมาณน้อยด้วยความยืดหยุ่นและประสิทธิภาพด้านต้นทุนที่มากขึ้น การปั่นโลหะสามารถผลิตชิ้นส่วนในปริมาณน้อยด้วยต้นทุนที่ต่ำกว่าและระยะเวลาดำเนินการที่สั้นลง

คุณควรเลือกการปั๊มหรือการปั่นด้าย คำตอบมักจะซ่อนอยู่ในโครงร่างของภาพวาดการออกแบบของคุณ