- 1.0การปั่นแบบธรรมดาเทียบกับการปั่นแบบลดความหนา

- 2.0การปั่นภายนอกเทียบกับการปั่นภายใน

- 3.0การปั่นแบบใช้แกนหมุนเทียบกับแบบไม่ใช้แกนหมุน

- 4.0การปั่นแบบเย็นเทียบกับการปั่นแบบร้อน

- 5.0การจำแนกประเภทกระบวนการปั่นโลหะขั้นสูงและการวิเคราะห์กลไกการเสียรูปของวัสดุ

- 6.04. ความก้าวหน้าและการประยุกต์ใช้กระบวนการปั่นโลหะขั้นสูง

- 7.0บทสรุป

การปั่นโลหะเป็นกระบวนการขึ้นรูปโลหะที่มีประสิทธิภาพสูง โดยใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนทรงกลมกลวง ผนังบาง และสมมาตรตามแนวแกน หลักการขึ้นรูปเกี่ยวข้องกับการใช้แรงกดเฉพาะที่กับลูกกลิ้งหนึ่งลูกหรือมากกว่านั้นกับโลหะเปล่าหรือท่อที่หมุนอยู่ เมื่อโลหะเปล่าหมุนด้วยแกนหมุน ลูกกลิ้งจะป้อนเข้าสู่พื้นผิว ทำให้เกิดการเสียรูปพลาสติกอย่างต่อเนื่อง ซึ่งจะช่วยขึ้นรูปวัสดุให้เป็นรูปทรงตามต้องการ

เมื่อเปรียบเทียบกับวิธีการขึ้นรูปอื่นๆ การปั่นโลหะมีข้อดีหลายประการ ได้แก่ ภาระในการขึ้นรูปที่น้อยลง เครื่องมือที่ง่ายกว่า ความแม่นยำของมิติที่สูง การใช้ประโยชน์ของวัสดุที่ยอดเยี่ยม และต้นทุนการผลิตที่ลดลง นอกจากนี้ยังช่วยเพิ่มคุณสมบัติเชิงกลของชิ้นส่วนขั้นสุดท้ายได้อย่างมาก กระบวนการนี้เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนที่มีน้ำหนักเบาและปรับเปลี่ยนได้สูง ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานประสิทธิภาพสูงในอุตสาหกรรมการบินและอวกาศ ยานยนต์ การแพทย์ พลังงาน และอิเล็กทรอนิกส์

การตรึงสามารถรองรับชิ้นส่วนที่มีเส้นผ่านศูนย์กลางตั้งแต่ชิ้นส่วนอุตสาหกรรมขนาดใหญ่ไปจนถึงชิ้นส่วนขนาดเล็กถึง 10 ไมครอนในสภาวะทดลองและมีความหนาตั้งแต่ 0.4 มม. ถึง 25 มม. อย่างไรก็ตาม การปั่นแบบดั้งเดิมนั้นเหมาะสำหรับชิ้นส่วนที่มีแกนสมมาตร หน้าตัดกลมที่มีความหนาของผนังสม่ำเสมอ ซึ่งจำกัดขอบเขตการใช้งาน เนื่องจากความต้องการรูปทรงเรขาคณิตที่ซับซ้อนมากขึ้นจึงเพิ่มขึ้น การปั่นแบบใหม่หลายแบบจึงเกิดขึ้นเพื่อเอาชนะข้อจำกัดเหล่านี้

ตัวอย่างเช่น นักวิจัยได้พัฒนาเทคนิคการปั่นแบบไม่สมมาตรแกน โดยที่ลูกกลิ้งจะหมุนไปพร้อมกับแกนหมุนในขณะที่ชิ้นงานยังคงอยู่กับที่ วิธีการนี้ทำให้สามารถขึ้นรูปชิ้นส่วนที่มีผนังบางที่มีรูปทรงเฉียงหรือหลายแกนได้ ซึ่งจะช่วยขจัดความจำเป็นในการประกอบชิ้นส่วนหลังการเชื่อม นวัตกรรมอื่นๆ ได้แก่ ลูกกลิ้งควบคุมด้วยสปริงที่เพิ่มเข้าไปในเครื่องกลึงแบบปั่นทั่วไปเพื่อผลิตชิ้นส่วนกลวงที่ไม่เป็นวงกลม เช่น ชิ้นส่วนที่มีรูปร่างเป็นขาตั้งสามขา ในความก้าวหน้าอีกประการหนึ่งคือ “การปั่นแบบแยกการไหล” ซึ่งใช้ลูกกลิ้งแยกและลูกกลิ้งรองรับที่ออกแบบมาเป็นพิเศษเพื่อขยายพื้นที่การออกแบบแนวรัศมีในระหว่างการขึ้นรูป เมื่อไม่นานมานี้ เทคนิคการปั่นแบบฟันเฟืองทำให้สามารถสร้างโปรไฟล์ของเฟืองภายในได้โดยตรงผ่านการปั่น

โดยรวมแล้ว การปั่นโลหะกำลังพัฒนาไปจากรูปทรงแกนสมมาตรแบบเดิมไปสู่โครงสร้างที่ซับซ้อนและหลากหลายมากขึ้น ส่งผลให้การปั่นโลหะกลายมาเป็นเทคโนโลยีการขึ้นรูปที่แม่นยำซึ่งจำเป็น ด้วยความก้าวหน้าอย่างต่อเนื่องในด้านวิทยาศาสตร์วัสดุและการควบคุมกระบวนการ การปั่นโลหะจึงพร้อมที่จะมีบทบาทมากขึ้นในการประยุกต์ใช้ในอุตสาหกรรมที่หลากหลายยิ่งขึ้น

การจำแนกประเภทการปั่นโลหะแบบดั้งเดิม

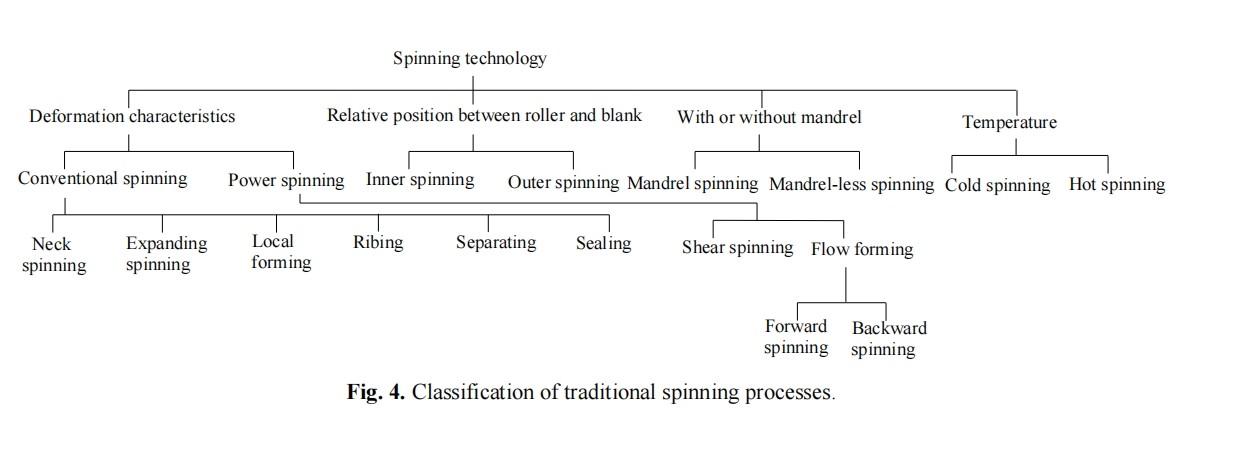

กระบวนการปั่นโลหะแบบดั้งเดิมโดยทั่วไปจะแบ่งประเภทตามเกณฑ์สำคัญสี่ประการดังต่อไปนี้:

- ลักษณะการเสียรูปของช่องว่าง

- ตำแหน่งสัมพันธ์ระหว่างลูกกลิ้งกับชิ้นงาน

- การใช้แกนหมุน

- อุณหภูมิในระหว่างกระบวนการปั่น

ดังนั้นเทคนิคการปั่นแบบดั้งเดิมจึงแบ่งออกเป็นสี่ประเภทดังต่อไปนี้:

1.0การปั่นแบบธรรมดาเทียบกับการปั่นแบบลดความหนา

| ประเภทกระบวนการ | ชิ้นส่วนทั่วไป | ลักษณะการขึ้นรูป | คุณสมบัติของอุปกรณ์ | ตัวอย่างการใช้งาน |

| การหมุนแบบไม่แกนสมมาตร | ท่อไอเสียแบบออฟเซ็ต | การขึ้นรูปหลายแกนแบบองค์รวม | การควบคุมแบบซิงโครนัสหลายแกน | ท่อยางสำหรับยานยนต์ |

| การหมุนของหน้าตัดที่ไม่เป็นวงกลม | ท่อรองรับขาตั้งกล้อง | การควบคุมคอนทัวร์แบบไดนามิก | การประสานงานแบบหลายลูกกลิ้ง | กล่องใส่เครื่องมือแพทย์ |

| การปั่นฟันเฟือง | รอกหลายลิ่ม | การไหลของวัสดุเฉพาะที่ | การควบคุมการเคลื่อนที่ที่แม่นยำ | โช๊คอัพ,รอกสายพาน |

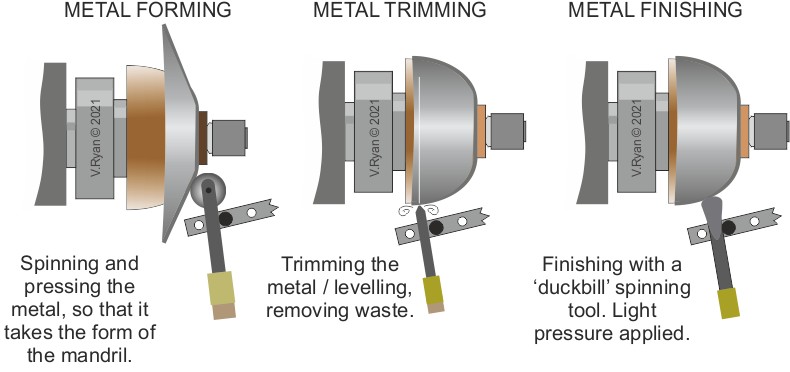

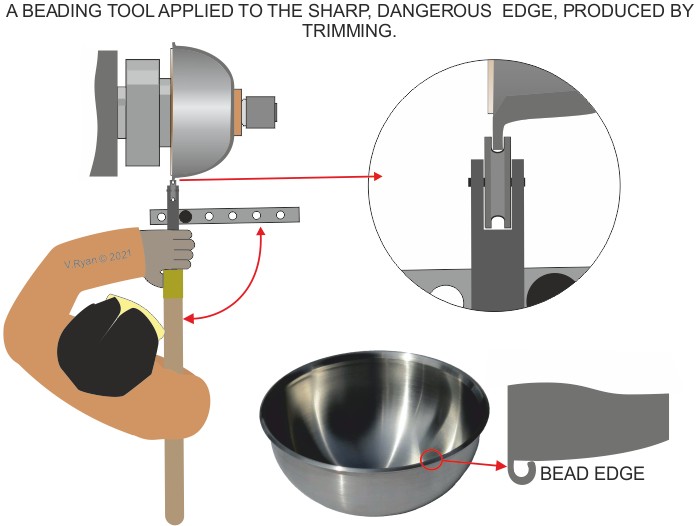

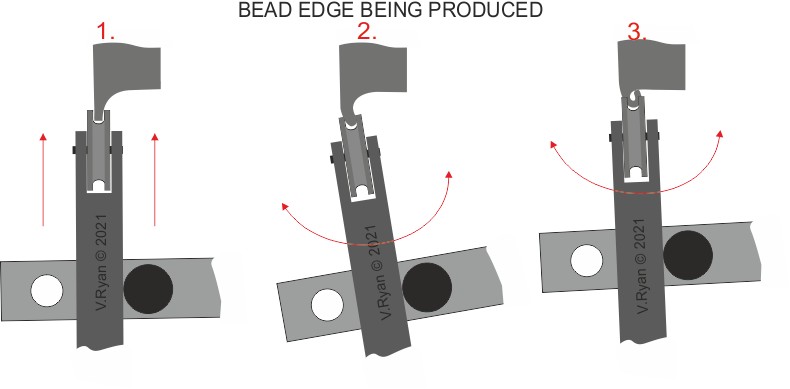

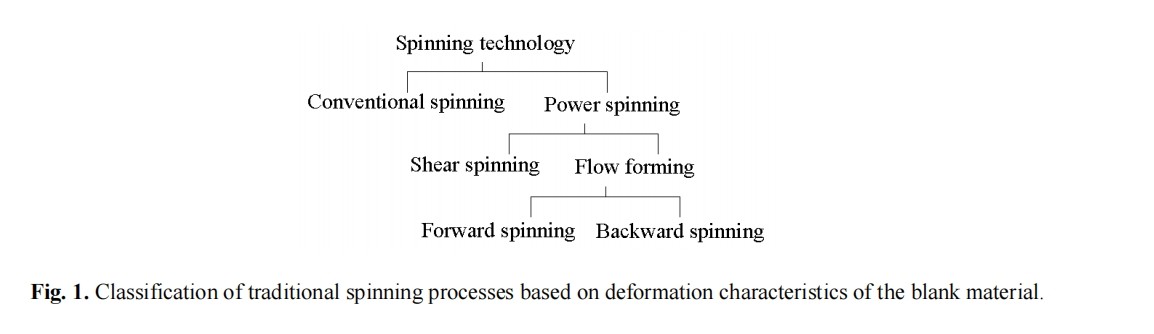

กระบวนการปั่นด้ายสามารถแบ่งได้เป็น 2 ประเภทตามลักษณะการเสียรูปของวัสดุ ได้แก่ การปั่นด้ายแบบธรรมดาและการปั่นด้ายแบบลดความหนา โดยประเภทหลังได้แก่ การปั่นด้ายแบบเฉือนและการปั่นด้ายแบบไหล

- การปั่นแบบธรรมดา:ความหนาของผนังของชิ้นงานเปล่าจะคงที่เกือบตลอดกระบวนการขึ้นรูป ส่วนสุดท้ายจะมีความหนาเท่ากับชิ้นงานเปล่าเดิม

- การปั่นลดความหนา:กระบวนการนี้เกี่ยวข้องกับการลดความหนาของผนังระหว่างการขึ้นรูป ซึ่งจัดอยู่ในประเภทวิธีการลดความหนาและสามารถแบ่งย่อยได้อีกเป็น:

- การปั่นแบบเฉือน:ความหนาของผนังจะลดลงในขณะที่รูปร่างของชิ้นงานเปล่าเดิมยังคงอยู่ โดยทั่วไปใช้กับชิ้นส่วนทรงกรวยหรือทรงกระบอก

- การปั่นกระแส:ออกแบบมาสำหรับชิ้นส่วนรูปทรงท่อ ซึ่งความหนาของวัสดุจะลดลงเมื่อความยาวของชิ้นส่วนเพิ่มขึ้น สามารถหมุนไหลได้ทั้งในทิศทางไปข้างหน้าและข้างหลัง

รูปที่ 1 แสดงการจำแนกประเภทวิธีการปั่นตามลักษณะการเสียรูป

2.0การปั่นภายนอกเทียบกับการปั่นภายใน

กระบวนการปั่นจะแบ่งตามตำแหน่งของลูกกลิ้งที่สัมพันธ์กับชิ้นงาน ดังนี้

- การปั่นภายนอก:ลูกกลิ้งจะออกแรงกดจากด้านนอกของชิ้นงานในขณะที่แกนหมุนจะรองรับชิ้นงานจากด้านใน นี่เป็นรูปแบบที่พบเห็นได้ทั่วไปที่สุด

- การปั่นภายใน:ลูกกลิ้งจะทำหน้าที่จากด้านในออกด้านนอก โดยกดวัสดุออกด้านนอก วิธีการนี้ใช้สำหรับโครงสร้างเฉพาะหรือข้อกำหนดการขึ้นรูปย้อนกลับ

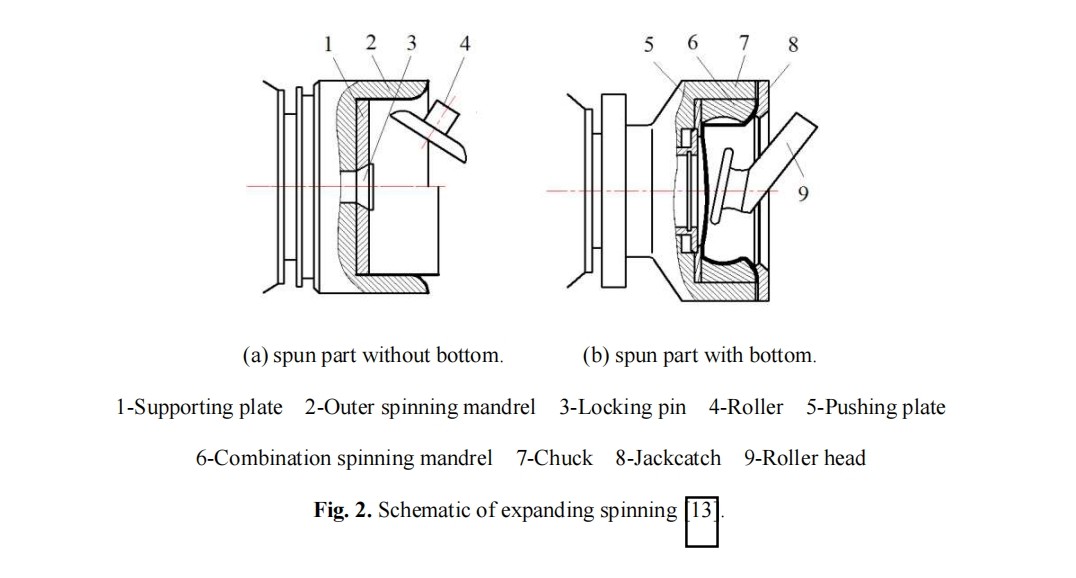

รูปที่ 2 แสดงการตั้งค่าทั่วไปสำหรับการปั่นภายนอกและภายใน

3.0การปั่นแบบใช้แกนหมุนเทียบกับแบบไม่ใช้แกนหมุน

การปั่นด้ายสามารถแบ่งประเภทได้ขึ้นอยู่กับว่าใช้แกนหมุนหรือไม่

- การปั่นด้ายโดยใช้แกนหมุน: ชิ้นส่วนแต่ละชิ้นได้รับการขึ้นรูปด้วยแกนหมุนที่ออกแบบเป็นพิเศษ ชิ้นส่วนเปล่าได้รับการยึดเข้าที่ด้วยส่วนท้าย และแกนหมุนจะกำหนดรูปร่างสุดท้ายของผลิตภัณฑ์

- การปั่นแบบไม่ใช้แกนหมุน:ใช้ในงานขึ้นรูปเฉพาะ เช่น การรัดท่อหรือการปิดผนึกภาชนะรับแรงดัน หรือเมื่อทำงานกับชิ้นส่วนขนาดใหญ่ ในกรณีดังกล่าว ลูกกลิ้งรองรับภายในอาจมาแทนที่แกนหมุนเพื่อลดภาระของเครื่องจักร

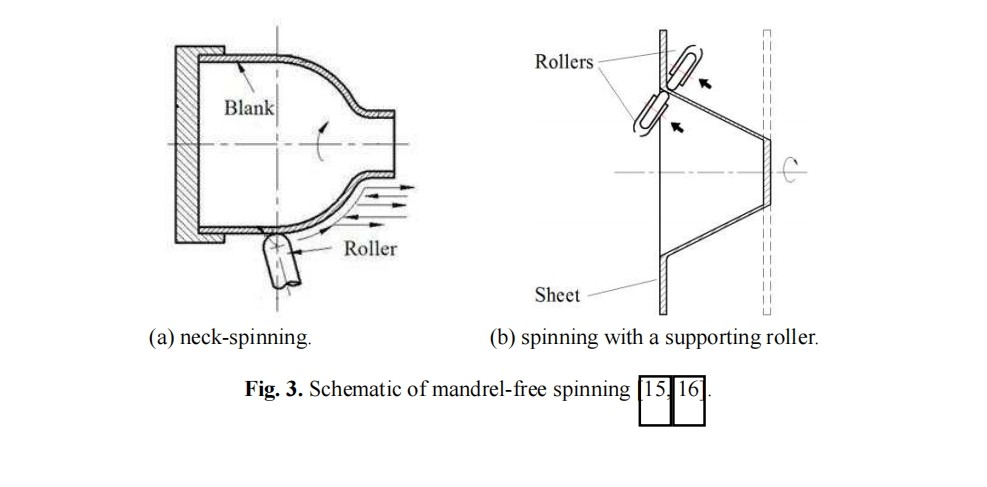

รูปที่ 3 แสดงโครงสร้างและการใช้งานของการตั้งค่าการปั่นแบบไม่ใช้แกน

4.0การปั่นแบบเย็นเทียบกับการปั่นแบบร้อน

การปั่นสามารถแบ่งตามอุณหภูมิในการประมวลผลได้ดังนี้:

- การปั่นแบบเย็น:ดำเนินการที่อุณหภูมิห้อง เหมาะกับวัสดุที่มีความเหนียวดีและความหนาของผนังปานกลาง

- การปั่นร้อน:ดำเนินการเหนืออุณหภูมิการตกผลึกใหม่ของวัสดุ วิธีนี้ช่วยลดแรงขึ้นรูปและเหมาะสำหรับวัสดุที่มีความแข็งแรงสูงหรือเปราะบาง

รูปที่ 4 สรุปตรรกะเบื้องหลังการจำแนกประเภทแบบหมุนดั้งเดิมทั้งสี่ประเภทนี้

5.0การจำแนกประเภทกระบวนการปั่นโลหะขั้นสูงและการวิเคราะห์กลไกการเสียรูปของวัสดุ

การจำแนกประเภทใหม่ขยายขอบเขตจากมิติดั้งเดิมโดยนำเกณฑ์เพิ่มเติม เช่น เรขาคณิตของหน้าตัดและการวางแนวแกนสัมพันธ์มาใช้ เพื่อรองรับส่วนประกอบที่ไม่สมมาตรแกนที่ซับซ้อน

- ตำแหน่งสัมพันธ์ระหว่างแกนหมุน

- รูปทรงเรขาคณิตของส่วนตัดขวางของชิ้นส่วน

- ลักษณะการเปลี่ยนแปลงความหนาของผนัง

จากเกณฑ์เหล่านี้ เทคนิคการปั่นขั้นสูงสามารถแบ่งได้เป็น 3 ประเภทหลัก: การหมุนแบบไม่สมมาตร, การหมุนแบบหน้าตัดไม่กลม, และ การปั่นฟันเฟือง.

5.1การหมุนแบบไม่แกนสมมาตร

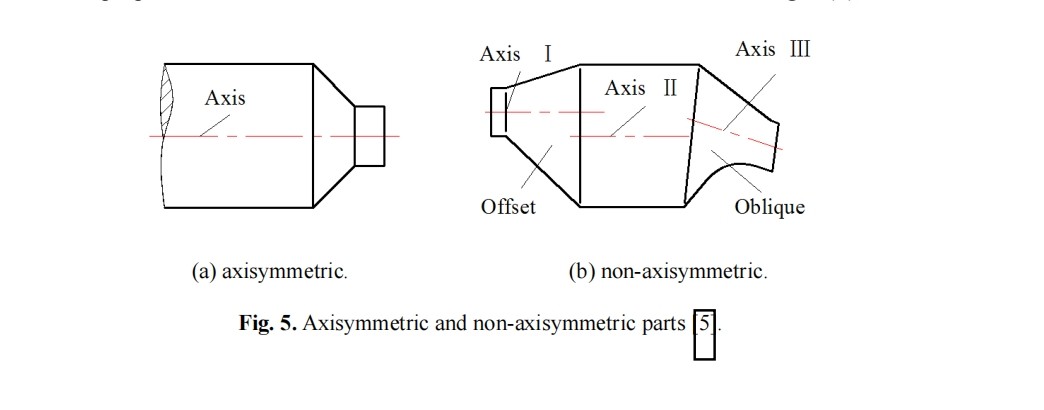

ชิ้นส่วนที่หมุนสามารถจำแนกประเภทได้เป็นแบบแกนสมมาตรและไม่แกนสมมาตรตามการกำหนดค่าแกนหมุน:

- การหมุนแบบแกนสมมาตรชิ้นงานจะหมุนรอบแกนเดียวเท่านั้น โดยมีหน้าตัดเป็นวงกลมมาตรฐาน

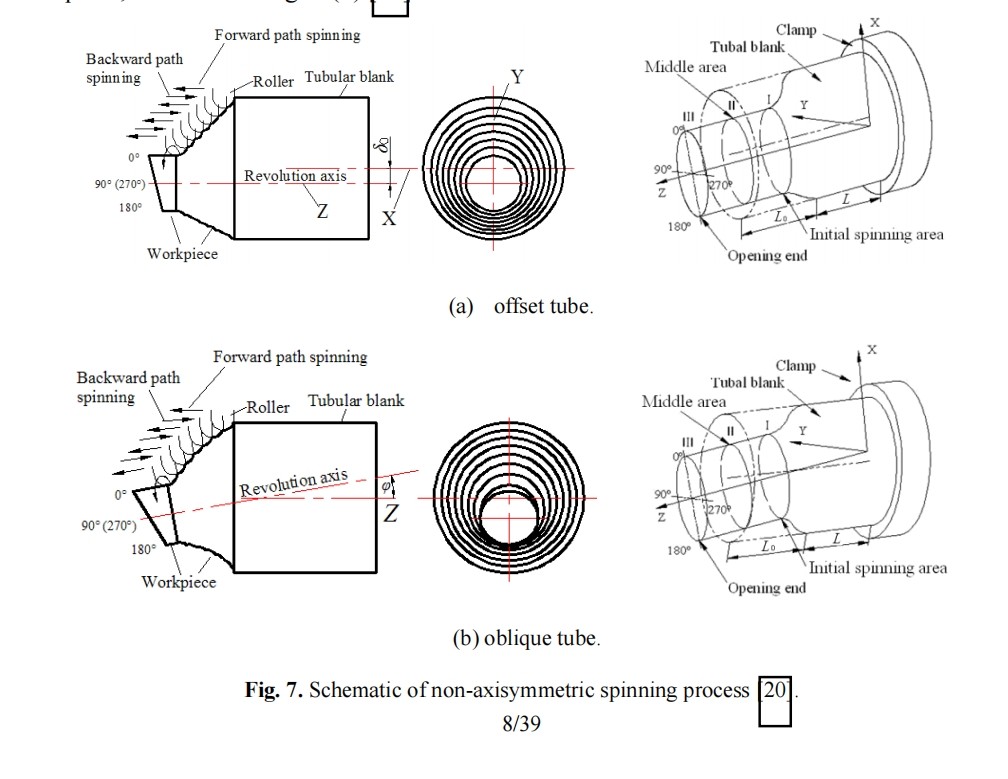

- การหมุนแบบไม่แกนสมมาตร:ชิ้นงานจะหมุนรอบแกนเดียว แต่รูปทรงเรขาคณิตหรือเส้นทางการหมุนจะถูกเลื่อนออกหรือเอียงโดยตั้งใจ ทำให้เกิดลักษณะที่ไม่สมมาตรตามแกน (ดูรูปที่ 5)

การหมุนแบบไม่แกนสมมาตรโดยทั่วไปจะมีวิธีสำคัญสองวิธี ได้แก่ การปั่นออฟเซ็ต และ การหมุนเอียง.

ระหว่างการประมวลผล ชิ้นส่วนเปล่ารูปท่อจะยึดด้วยอุปกรณ์ยึดและหมุนและป้อนแบบซิงโครไนซ์ผ่านชุดลูกกลิ้ง เส้นทางการหมุนสามารถปรับเปลี่ยนได้โดยเลื่อนหรือหมุนอุปกรณ์ยึดเพื่อให้เกิดการเยื้องหรือเอียง จึงเปลี่ยนสถานะตำแหน่งของชิ้นส่วนเปล่า ลูกกลิ้งป้อนในแนวรัศมี กระจายอย่างสม่ำเสมอรอบชิ้นงาน และหมุนแบบซิงโครไนซ์กับแกนหมุน

- การปั่นออฟเซ็ตก่อนที่จะเริ่มเส้นทางการหมุนแต่ละเส้นทาง ชิ้นงานเปล่าจะถูกเลื่อนไปในแนวตั้งฉากกับแกนชิ้นงานด้วยค่าออฟเซ็ตที่ตั้งไว้ล่วงหน้า จากนั้นจึงป้อนไปตามแกนลูกกลิ้งจนกว่าจะถึงค่าออฟเซ็ตเป้าหมาย (ดูรูปที่ 7a)

- การหมุนเอียง:ชิ้นงานจะถูกเอียงในมุมที่เฉพาะเจาะจงเมื่อเทียบกับระนาบแนวนอนของโต๊ะทำงานก่อนจะป้อน โดยค่อยๆ ปรับมุมการเอียงไปที่ค่าเป้าหมาย ϕ0° ในระหว่างการป้อน (ดูรูปที่ 7b)

การกระจายของความเค้นและความเครียดในการหมุนแบบไม่สมมาตรแกนแสดงให้เห็นถึงความไม่สม่ำเสมออย่างมีนัยสำคัญ ความเค้นและความเครียดสูงสุดมักเกิดขึ้นที่ตำแหน่งออฟเซ็ตหรือเอียงสูงสุด (เช่น ที่ 0°) ในขณะที่ตำแหน่งสมมาตร (เช่น 180°) จะแสดงค่าที่ต่ำกว่า โดยเฉพาะอย่างยิ่ง ความแปรผันของความเครียดตามแนวแกนจะเด่นชัดเป็นพิเศษในการหมุนแบบเอียง

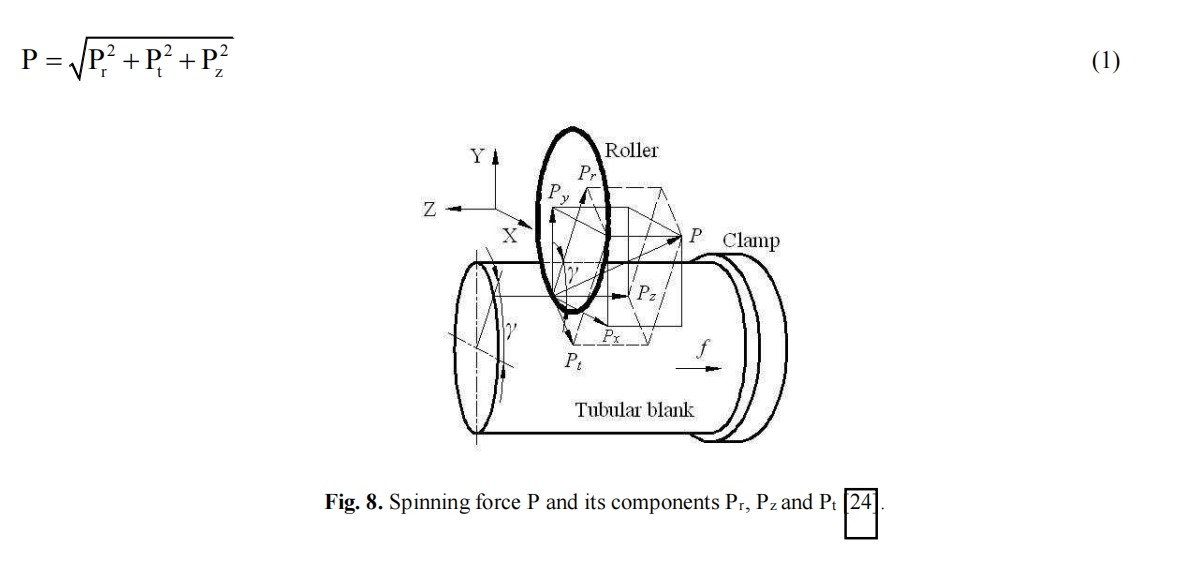

สามารถวิเคราะห์การกระจายของแรงกดในการปั่นได้โดยใช้วิธี Slab ผลลัพธ์บ่งชี้ว่าในกระบวนการปั่นทั่วไป แรงในแนวรัศมีและแนวแกนมักจะมีอิทธิพลเหนือกว่า ในขณะที่แรงในแนวสัมผัสโดยทั่วไปจะมีขนาดเล็กกว่า แม้ว่าขนาดของแรงอาจแตกต่างกันไปขึ้นอยู่กับเส้นทางของเครื่องมือและรูปทรง โดยแรงหลักจะรวมศูนย์อยู่ในสองแรงหลัง แรงกดในการปั่นในแนวรัศมี Pr และแรงกดในการปั่นในแนวแกน Pz สามารถหาได้จากสูตรที่แสดงในรูปที่ 8

5.2การหมุนของหน้าตัดที่ไม่เป็นวงกลม

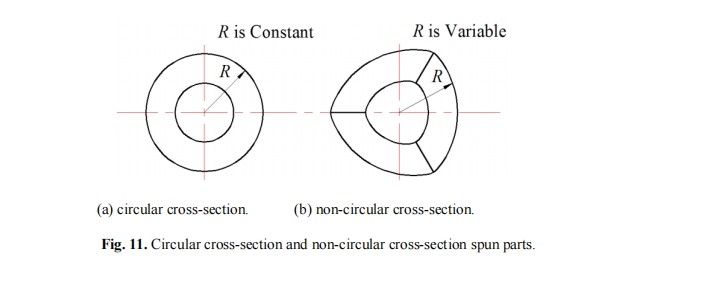

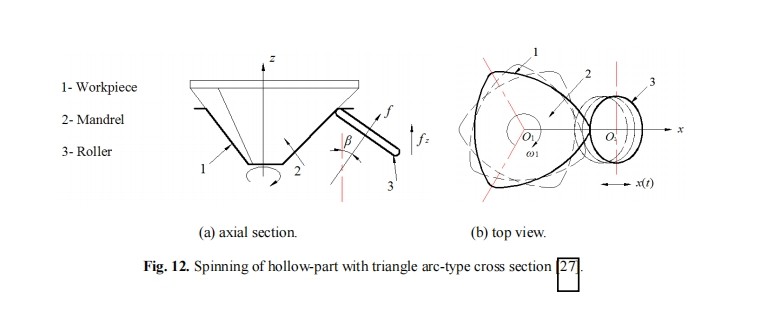

โดยพิจารณาจากรูปทรงหน้าตัด การปั่นขั้นสูงสามารถแบ่งออกได้อีกดังนี้:

- การปั่นส่วนตัดขวางแบบวงกลม:ระยะห่างจากขอบด้านนอกของหน้าตัดถึงจุดศูนย์กลางเรขาคณิตยังคงเท่าเดิม

- การหมุนของหน้าตัดที่ไม่เป็นวงกลมระยะทางนี้จะแตกต่างกันไปตามมุม รูปร่างหน้าตัดทั่วไป ได้แก่ ส่วนโค้งสามเหลี่ยม ส่วนโค้งสี่เหลี่ยม ส่วนโค้งห้าเหลี่ยม และรูปทรงหลายเหลี่ยมอื่นๆ (ดูรูปที่ 11 และ 12)

การทดลองแสดงให้เห็นว่าการปั่นมีประสิทธิผลในการสร้างชิ้นส่วนกลวงที่ซับซ้อนต่างๆ ที่มีหน้าตัดไม่กลม โดยทั่วไปกระบวนการดังกล่าวจะใช้เส้นทางเครื่องมือที่ขับเคลื่อนด้วยเส้นชั้นความสูงเพื่อรองรับการเปลี่ยนแปลงของหน้าตัดในขณะที่ยังคงรักษาความหนาของผนังให้สม่ำเสมอ

ในการขึ้นรูปจริง อัตราการป้อนของลูกกลิ้งจะต้องปรับแบบไดนามิกตามการเปลี่ยนแปลงในจุดศูนย์กลางทางเรขาคณิตของชิ้นส่วน สำหรับหน้าตัดที่ไม่เป็นวงกลม เมื่อลูกกลิ้งเคลื่อนที่จากจุดกึ่งกลางของด้านหนึ่งไปยังจุดยอดที่อยู่ติดกัน ความเร็วในการป้อนจะต้องเพิ่มขึ้นตามระยะทางที่เพิ่มขึ้น เพื่อให้ได้ความหนาของผนังที่สม่ำเสมอ ควรรักษาระยะห่างระหว่างแกนและลูกกลิ้งให้เท่ากับความหนาของแผ่นเปล่าเริ่มต้น

6.04. ความก้าวหน้าและการประยุกต์ใช้กระบวนการปั่นโลหะขั้นสูง

ในช่วงไม่กี่ปีที่ผ่านมา มีการพัฒนาเทคโนโลยีการปั่นขั้นสูงมากมายเพื่อตอบสนองความต้องการในการผลิตชิ้นส่วนทางเรขาคณิตที่ซับซ้อน นวัตกรรมเหล่านี้แสดงให้เห็นถึงข้อได้เปรียบที่สำคัญในการเพิ่มประสิทธิภาพการผลิต ลดต้นทุน และเพิ่มประสิทธิภาพของชิ้นส่วน หัวข้อนี้จะแนะนำกระบวนการหลักและการใช้งานในอุตสาหกรรมโดยย่อ พร้อมทั้งวิเคราะห์ปัญหาสำคัญที่เกี่ยวข้องกับการออกแบบเครื่องมือ การควบคุมกระบวนการ และข้อบกพร่องของชิ้นส่วน

6.1การหมุนแบบไม่แกนสมมาตร

เทคนิคการปั่นแบบไม่สมมาตรแกนถูกนำมาใช้ในการผลิตชิ้นส่วนท่อที่มีแกนหมุนหลายแกนได้สำเร็จ เช่น โครงสร้างเพลาแบบออฟเซ็ตและเอียง กระบวนการนี้ทำให้สามารถขึ้นรูปชิ้นส่วนกลวงที่มีเส้นศูนย์กลางแบบไม่เรียงกันหลายเส้นได้เป็นชิ้นเดียวกัน จึงไม่จำเป็นต้องเชื่อมและประกอบแบบดั้งเดิมอีกต่อไป

ตัวอย่างเช่น ท่อไอเสียรถยนต์โดยทั่วไปประกอบด้วยท่อกลางตรงและท่อปลายสองท่อที่วางในทิศทางที่ต่างกัน การผลิตแบบเดิมเกี่ยวข้องกับการปั๊มและเชื่อมชิ้นส่วนแยกสามชิ้น ซึ่งต้องใช้แรงงานมากและมีแนวโน้มที่จะเกิดการเสียรูปเนื่องจากความร้อนและรอยแตกร้าวจากความล้าที่รอยเชื่อม

กระบวนการปั่นแบบใหม่นี้ใช้ท่ออลูมิเนียมอัลลอยด์ 6061 (เส้นผ่านศูนย์กลาง 100 มม. ความหนาของผนัง 1.8 มม.) เพื่อผลิตโครงสร้างทั้งหมดในขั้นตอนการขึ้นรูปเดียว เมื่อเปรียบเทียบกับวิธีการดั้งเดิม การใช้ประโยชน์ของวัสดุดีขึ้นจากประมาณ 70% เป็น 90% ในขณะที่จำนวนขั้นตอนกระบวนการลดลงจาก 10 เหลือ 2 ขั้นตอน ทำให้ต้นทุนและความเสี่ยงต่อข้อบกพร่องลดลงอย่างมาก นอกจากนี้ อุปกรณ์ปั่น CNC ที่เกี่ยวข้องยังมีคุณสมบัติการควบคุมแบบซิงโครนัสหลายแกน ซึ่งออกแบบมาโดยเฉพาะสำหรับการขึ้นรูปที่มีความแม่นยำสูงของรูปทรงเรขาคณิตที่ไม่สมมาตรตามแกนที่ซับซ้อน

6.2การหมุนของหน้าตัดที่ไม่เป็นวงกลม

เพื่อแก้ปัญหาการขึ้นรูปชิ้นส่วนกลวงที่ไม่เป็นวงกลม จึงได้พัฒนาวิธีการปั่นต่างๆ ขึ้นมา ตัวอย่างเช่น การปรับค่าออฟเซ็ตแนวรัศมีของลูกกลิ้ง จะทำให้สามารถผลิตชิ้นส่วนที่มีหน้าตัดเป็นรูปวงรีได้โดยตรงบนเครื่องกลึงแบบปั่น ซึ่งเหมาะสำหรับวัสดุที่มีความเหนียว เช่น แผ่นอลูมิเนียม ชิ้นส่วนทั่วไปจะมีแกนหลัก 110 มม. แกนรอง 90 มม. และความหนาของผนังประมาณ 1 มม.

แนวทางอื่นใช้โครงสร้างแกนหมุนที่จัดตำแหน่งให้ตรงกับทิศทางการหมุน ทำให้มีรูปทรงหน้าตัดที่หลากหลาย วิธีนี้ควบคุมเส้นทางของลูกกลิ้งเพื่อให้วัสดุสอดคล้องกับรูปร่างแกนอย่างเคร่งครัด ส่งผลให้ได้ชิ้นส่วนที่มีหน้าตัดไม่สมมาตร (เช่น วงรี สี่เหลี่ยม) พร้อมความพอดีที่ดีเยี่ยมและความยืดหยุ่นน้อยที่สุด

ยิ่งไปกว่านั้น การเพิ่มกลไกลูกกลิ้งคู่พร้อมการควบคุมสปริงที่ตรงกันข้ามกับอุปกรณ์ปั่นแบบดั้งเดิมทำให้สามารถผลิตชิ้นส่วนหน้าตัดรูปขาตั้งสามขาได้สำเร็จ นวัตกรรมนี้ช่วยเพิ่มประสิทธิภาพการกระจายความหนาของผนังได้อย่างมาก โดยลดความแปรผันของความหนาสูงสุดถึง 24%

เพื่อปรับปรุงความแม่นยำในการขึ้นรูปให้ดียิ่งขึ้น นักวิจัยได้พัฒนาระบบการปั่นที่ซิงโครไนซ์ทางอิเล็กทรอนิกส์ที่ควบคุมความสัมพันธ์ของเฟสระหว่างการหมุนของแกนหมุนและการป้อนลูกกลิ้ง ส่งผลให้การขึ้นรูปหน้าตัดที่ซับซ้อนมีความสม่ำเสมอสูง โดยเฉพาะอย่างยิ่งเป็นประโยชน์สำหรับรูปร่างวงรีและรูปร่างไม่สม่ำเสมอในการผลิตจำนวนมาก

6.3การปั่นฟันเฟือง

การปั่นฟันเฟืองถูกนำไปใช้ในการผลิตชิ้นส่วนที่ซับซ้อน เช่น รอกสายพานรูปตัววี โช้คอัพแบบไดนามิก และล้อรถยนต์ การผลิตแบบเดิมมักอาศัยการตีขึ้นรูปหรือการหล่อตามด้วยการตัดเฉือน ส่งผลให้มีวัสดุเหลือทิ้งจำนวนมาก ประสิทธิภาพต่ำ และความแม่นยำของขนาดต่ำ

การใช้เทคโนโลยีการปั่นแบบเกือบเป็นรูปตาข่าย ทำให้สามารถปั่นแผ่นเหล็กเปล่าที่มีความหนา 2.5 มม. ลงในรอกฟันได้โดยตรง … โดยไม่ต้องใช้แม่พิมพ์หรือใช้เพียงแกนหมุนเท่านั้น กระบวนการนี้รักษาความคลาดเคลื่อนให้แคบได้ โปรไฟล์ของฟันจะถูกสร้างขึ้นโดยการไหลของวัสดุเฉพาะที่แทนที่จะใช้การเพิ่มความหนาของวัสดุจริง ความสูงของฟันที่มีประสิทธิภาพนั้นสอดคล้องกับการเคลื่อนตัวในแนวรัศมี 0.3 มม. เหนือความหนาฐาน

เมื่อเทียบกับวิธีการแบบเดิม วิธีการนี้ไม่เพียงแต่ช่วยปรับปรุงความแข็งแกร่งของวัสดุและอายุการใช้งานเท่านั้น แต่ยังเพิ่มอัตราผลผลิตได้อย่างมากอีกด้วย

ในการใช้งานจริง อาจเกิดข้อบกพร่อง เช่น การขยายตัวของเส้นผ่านศูนย์กลางฐาน การบิดเบี้ยวของปลายเปิด หรือหน้าตัดรูประฆังที่ไม่สมมาตร ปัญหาเหล่านี้มีความเกี่ยวข้องอย่างใกล้ชิดกับพฤติกรรมการไหลของวัสดุ การออกแบบเส้นทางลูกกลิ้ง และพารามิเตอร์ของกระบวนการ ซึ่งต้องมีการปรับให้เหมาะสมในการควบคุมอุปกรณ์และการวางแผนกระบวนการ

7.0บทสรุป

เอกสารนี้เสนอวิธีการจำแนกประเภทใหม่สำหรับกระบวนการปั่นโลหะซึ่งครอบคลุมรูปร่างชิ้นส่วนทางเรขาคณิตที่หลากหลาย โดยผสานมิติการจำแนกประเภทของเทคนิคการปั่นแบบดั้งเดิมเข้ากับเทคโนโลยีการปั่นขั้นสูงที่หลากหลายซึ่งพัฒนาขึ้นในช่วงไม่กี่ปีที่ผ่านมา กระบวนการปั่นแบบดั้งเดิมมักจำแนกประเภทตามลักษณะการเสียรูปของวัสดุ ตำแหน่งสัมพันธ์ของลูกกลิ้งและชิ้นส่วนเปล่า การใช้แกนหมุน และอุณหภูมิในการขึ้นรูป กรอบการจำแนกประเภทใหม่ที่นำเสนอในที่นี้ขยายแนวคิดเหล่านี้อย่างเป็นระบบโดยเน้นที่การกำหนดค่าสัมพันธ์ของแกนหมุน เรขาคณิตของหน้าตัดชิ้นส่วน และรูปแบบการเปลี่ยนแปลงความหนาของผนัง

มีการดำเนินการทบทวนอย่างครอบคลุมเกี่ยวกับสถานะการพัฒนากระบวนการปั่นขั้นสูง รวมถึงการปั่นแบบไม่สมมาตรแกน การปั่นแบบไม่เป็นวงกลม และการปั่นฟันเฟือง ภาพรวมนี้ครอบคลุมถึงการออกแบบเครื่องมือ การพัฒนาอุปกรณ์ และการใช้งานจริงในอุตสาหกรรม ความก้าวหน้าทางเทคโนโลยีเหล่านี้ได้ขยายขอบเขตการใช้งานของการปั่นอย่างมาก ทำให้สามารถผลิตชิ้นส่วนและรูปร่างที่ซับซ้อนมากขึ้นได้โดยมีความต้องการประสิทธิภาพที่สูงขึ้น โดยเฉพาะอย่างยิ่ง กระบวนการเหล่านี้แสดงให้เห็นถึงศักยภาพที่ยิ่งใหญ่ในอุตสาหกรรมต่างๆ เช่น การผลิตยานยนต์ ซึ่งความแม่นยำของขนาดและความน่าเชื่อถือของโครงสร้างมีความสำคัญ

ปัจจุบัน วัสดุทั่วไปที่ผ่านกระบวนการปั่นขั้นสูงเหล่านี้ ได้แก่ อะลูมิเนียมบริสุทธิ์ โลหะผสมอะลูมิเนียม และเหล็กกล้าคาร์บอนต่ำ ซึ่งเป็นโลหะที่มีความสามารถในการขึ้นรูปได้ดี ชิ้นส่วนที่ผลิตด้วยวิธีเหล่านี้โดยทั่วไปจะตรงตามข้อกำหนดด้านความสมบูรณ์ของโครงสร้างและประสิทธิภาพการใช้งานตามจุดประสงค์ อย่างไรก็ตาม ยังคงมีความท้าทายทางเทคนิค โดยเฉพาะในการควบคุมความหนาของผนังที่แม่นยำสำหรับชิ้นส่วนที่มีหน้าตัดไม่กลมในสถานการณ์ที่มีความแม่นยำสูง

การวิจัยในอนาคตควรเน้นในพื้นที่ต่อไปนี้:

- กลไกการวิวัฒนาการโครงสร้างจุลภาค: เพิ่มความเข้าใจเกี่ยวกับการเปลี่ยนแปลงโครงสร้างจุลภาคในระหว่างการปั่นเพื่อเพิ่มคุณสมบัติของวัสดุ

- การเพิ่มประสิทธิภาพการทำงานของกระบวนการบูรณาการ: พัฒนาแบบจำลองแบบบูรณาการเพื่อสร้างสมดุลระหว่างความแม่นยำของมิติ ความแข็งแกร่งของวัสดุ และประสิทธิภาพการขึ้นรูป

- ความสามารถในการปรับตัวของวัสดุประสิทธิภาพสูง: ขยายขอบเขตการใช้งานของการปั่นให้สามารถนำไปใช้กับโลหะผสมที่มีความแข็งแรงสูงและยากต่อการขึ้นรูป

- การพัฒนาระบบควบคุมอัจฉริยะ: ผสานรวมเซ็นเซอร์ขั้นสูงและเทคโนโลยีการควบคุมแบบวงปิดเพื่อปรับปรุงระบบอัตโนมัติและความชาญฉลาดในกระบวนการปั่น

โดยสรุปแล้ว ความก้าวหน้าของเทคโนโลยีการปั่นแบบใหม่กำลังผลักดันการขึ้นรูปโลหะให้ก้าวข้ามขีดจำกัดของวัตถุหมุนแบบเรียบง่ายตามแบบแผนไปสู่ความซับซ้อนที่สูงขึ้นและประสิทธิภาพที่เพิ่มขึ้น ซึ่งเป็นการสนับสนุนที่มั่นคงสำหรับการผลิตที่มีประสิทธิภาพและแม่นยำในอนาคต