การขึ้นรูปโลหะ ซึ่งเป็นสาขาสำคัญของวิศวกรรมการแปรรูปวัสดุ มีบทบาทสำคัญในการทำให้สามารถนำวัสดุโลหะไปประยุกต์ใช้ในอุตสาหกรรมได้ ซึ่งแตกต่างจากวิธีการหล่อ การกลึง หรือการเชื่อมโลหะ การขึ้นรูปโลหะอาศัยการเสียรูปพลาสติกภายใต้แรงภายนอกเพื่อปรับรูปทรงของวัสดุ ขณะเดียวกันก็ปรับปรุงโครงสร้างเกรนภายในและคุณสมบัติเชิงกลให้ดีขึ้น ทำให้สามารถผลิตชิ้นส่วนที่มีความแข็งแรงสูง โครงสร้างจุลภาคที่สม่ำเสมอ และมีประสิทธิภาพการขึ้นรูปที่ยอดเยี่ยม

การขึ้นรูปโลหะสามารถแบ่งตามอุณหภูมิการเสียรูปและลักษณะเฉพาะของกระบวนการได้เป็น การขึ้นรูปเย็น การขึ้นรูปอุ่น และการขึ้นรูปร้อน ซึ่งแตกแขนงออกเป็นกระบวนการต่างๆ เช่น การตีขึ้นรูป การรีด การดึง และการอัดขึ้นรูป วิธีการเหล่านี้ถูกนำไปใช้อย่างแพร่หลายในการผลิตผลิตภัณฑ์ต่างๆ เช่น เพลาข้อเหวี่ยงยานยนต์ โปรไฟล์สถาปัตยกรรม ชิ้นส่วนโครงสร้างอากาศยาน และตัวนำไฟฟ้า

1.0พื้นฐานของทฤษฎีการขึ้นรูปโลหะ

1.1การจำแนกประเภทของกระบวนการขึ้นรูป

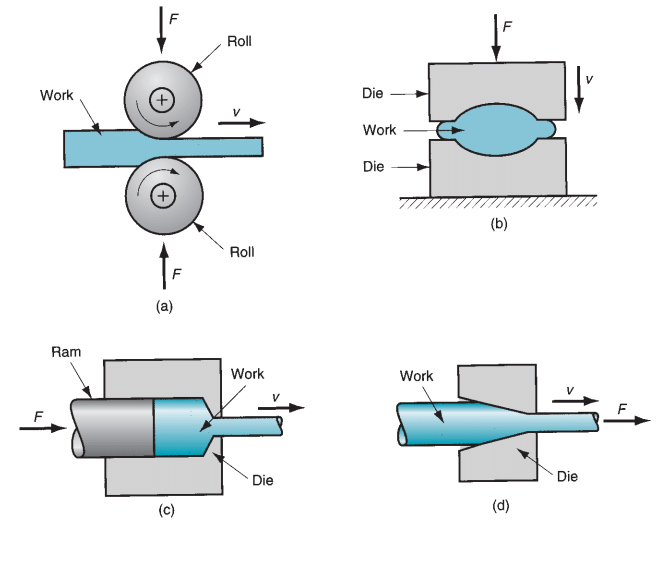

ในทางปฏิบัติทางอุตสาหกรรม การขึ้นรูปผลิตภัณฑ์โลหะนั้นอาศัยกระบวนการพื้นฐาน 4 ประเภทเป็นหลัก โดยแต่ละประเภทมีบทบาททางเทคนิคและสถานการณ์การใช้งานที่แตกต่างกัน:

- การหล่อ: โลหะหลอมเหลวจะถูกเทลงในโพรงแม่พิมพ์และแข็งตัวเพื่อให้ได้รูปทรงตามต้องการ เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนที่ซับซ้อนจำนวนมาก แม้ว่าอาจเกิดข้อบกพร่อง เช่น รูพรุนและการหดตัวได้

- งานตัดเฉือน: วัสดุจะถูกตัดหรือเจียรเพื่อให้ได้รูปทรงสุดท้าย ความแม่นยำของมิติสูง แต่ใช้วัสดุน้อย จึงเหมาะสำหรับงานตกแต่งละเอียด

- การเชื่อมต่อ: ส่วนประกอบต่างๆ จะถูกประกอบเข้าด้วยกันโดยการเชื่อม การยึดด้วยสลักเกลียว หรือการยึดติดด้วยกาว วิธีนี้มักใช้กับการประกอบชิ้นส่วนขนาดใหญ่หรือชิ้นส่วนที่ซับซ้อน

- การเสียรูปพลาสติก (การขึ้นรูปโลหะ): แรงภายนอกทำให้เกิดการเสียรูปพลาสติกถาวรในโลหะ ส่งผลให้ทั้งโครงสร้างและประสิทธิภาพการทำงานเหมาะสมที่สุดในระหว่างการขึ้นรูป การผสมผสานประสิทธิภาพเข้ากับข้อได้เปรียบเชิงกลเป็นหัวใจสำคัญของการอภิปรายนี้

1.2อิทธิพลของโครงสร้างผลึกโลหะต่อการขึ้นรูป

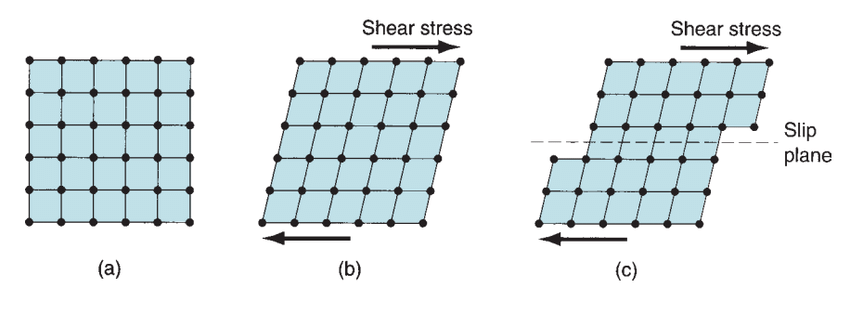

โลหะเป็นผลึกหลายผลึก ประกอบด้วยเกรนที่เรียงตัวกันอย่างไม่สม่ำเสมอ โดยมีอะตอมอยู่ภายในเกรนแต่ละเกรนเรียงตัวกันเป็นโครงตาข่ายแบบคาบ เมื่อแรงภายนอกกระทำต่อโลหะ จะเกิดการเปลี่ยนแปลงสำคัญสามประการ ได้แก่

- การแตกตัวของเมล็ดพืช: หากความเครียดเกินขีดจำกัดผลผลิตของโครงตาข่าย ขอบเมล็ดพืชจะเลื่อนและเมล็ดพืชจะแตกออก

- การอพยพของอะตอม: อะตอมแพร่กระจายไปตามทิศทางของความเครียด ส่งเสริมการปรับเปลี่ยนในสัณฐานวิทยาของเมล็ดพืช

- การบิดเบี้ยวของโครงตาข่าย: อะตอมเบี่ยงเบนจากตำแหน่งสมดุล ทำให้เกิดความเค้นภายในและความเครียดแข็งตัว

ความสามารถในการเปลี่ยนรูปพลาสติกของโลหะขึ้นอยู่กับความเหนียว ซึ่งมีความสัมพันธ์เชิงบวกกับขนาดเกรน เกรนขนาดใหญ่จะมีความต้านทานขอบเขตที่ต่ำกว่าและยอมให้เปลี่ยนรูปได้มากขึ้น ในขณะที่เกรนละเอียดจะมีความแข็งแรงสูงกว่าแต่ต้านทานการเปลี่ยนรูปได้ดีกว่า อุณหภูมิการเปลี่ยนรูปเป็นอีกปัจจัยสำคัญ ที่อุณหภูมิห้อง โลหะจะมีความแข็งและต้องการแรงที่สูงกว่าในการทำให้เปลี่ยนรูป ในขณะที่ที่อุณหภูมิสูง กิจกรรมอะตอมจะเพิ่มขึ้นและความต้านทานการเปลี่ยนรูปจะลดลง

1.3ความแตกต่างหลักระหว่างการทำงานแบบเย็น อุ่น และร้อน

การทำงานแบบเย็น

คำจำกัดความ: การเปลี่ยนรูปพลาสติกเกิดขึ้นที่อุณหภูมิต่ำกว่าอุณหภูมิการตกผลึกใหม่ (โดยทั่วไปคืออุณหภูมิห้องถึง 0.3Tₘ โดยที่ Tₘ คือจุดหลอมเหลว) ในบางกรณี จะใช้อุณหภูมิที่สูงขึ้นเล็กน้อย (เช่น 50–100°C สำหรับทองแดง) เพื่อเพิ่มความสามารถในการเหนียว

หลักการ: ไม่เกิดการตกผลึกซ้ำ เกรนจะยืดออกและบิดเบี้ยวในทิศทางของแรงเค้น ทำให้เกิดโครงสร้างแบบ “เส้นใย” การบิดเบี้ยวของโครงตาข่ายทำให้เกิดการแข็งตัวของความเครียด

ลักษณะเฉพาะ:

- ข้อดี: ไม่ต้องใช้อุปกรณ์ทำความร้อน สร้างพื้นผิวเรียบ (Ra ≤ 1.6 μm) รับประกันความแม่นยำของมิติสูง (ความคลาดเคลื่อนสูงสุดถึง IT8–IT10) เพิ่มความแข็งแรงและประสิทธิภาพการป้องกันความล้า และหลีกเลี่ยงการเกิดออกซิเดชัน

- ข้อจำกัด: ต้องใช้แรงที่สูงกว่าอย่างมาก (เช่น การตีขึ้นรูปเย็นของเหล็กกล้าคาร์บอนต่ำต้องใช้แรงที่สูงกว่าการตีขึ้นรูปร้อน 30–50%) ต้องใช้อุปกรณ์ที่มีความจุสูง ลดความเหนียว (เสี่ยงต่อการแตกร้าว) มักต้องใช้การอบอ่อนระดับกลางเพื่อบรรเทาการแข็งตัวจากการทำงาน และอาจทิ้งความเค้นตกค้างไว้

การทำงานที่อบอุ่น

คำจำกัดความ: การเสียรูปที่ดำเนินการในช่วงกลางระหว่างการทำงานเย็นและร้อน (0.3Tₘ–0.5Tₘ) โดยสร้างสมดุลระหว่างความแม่นยำของการทำงานเย็นกับความสามารถในการขึ้นรูปของการทำงานร้อน

หลักการ: อุณหภูมิเพียงพอที่จะลดความต้านทานการเสียรูปและลดการแข็งตัวของความเครียด แต่ไม่สูงพอที่จะตกผลึกใหม่อย่างสมบูรณ์ การคืนตัวบางส่วนเกิดขึ้นโดยไม่มีการหยาบของเกรน ซึ่งมักเกิดขึ้นจากการขึ้นรูปร้อน

ลักษณะเฉพาะ:

- ข้อดี: ลดภาระเครื่องมือลง 20–30% เมื่อเทียบกับการทำงานแบบเย็น เพิ่มความเหนียวได้ดีขึ้น ต้องใช้ขั้นตอนการอบอ่อนน้อยลง ความแม่นยำของมิติใกล้เคียงกับการทำงานแบบเย็น (IT9–IT11) และเกิดการออกซิเดชันหรือการกำจัดคาร์บอนเพียงเล็กน้อยเท่านั้น

- ข้อจำกัด: ต้องใช้การควบคุมอุณหภูมิที่แม่นยำ (ความผันผวน ≤ ±20°C) อุปกรณ์ที่มีการควบคุมอุณหภูมิ และวัสดุที่ใช้ได้จำกัด (ส่วนใหญ่เป็นอลูมิเนียมและโลหะผสมทองแดง)

การทำงานที่ร้อน

คำจำกัดความ: การเปลี่ยนรูปพลาสติกที่เกิดขึ้นเหนืออุณหภูมิการตกผลึกใหม่ (0.5Tₘ–0.8Tₘ) โดยมีลักษณะเฉพาะคือการเปลี่ยนรูปและการตกผลึกใหม่พร้อมกัน

หลักการ: ที่อุณหภูมิสูง อะตอมจะมีพลังงานเพียงพอสำหรับการสร้างเกรนใหม่ที่ไม่มีความเครียด ซึ่งจะช่วยขจัดปัญหาการแข็งตัวจากความเครียด หากความร้อนตกค้างสูงเกินไป เกรนใหม่อาจเติบโตมากเกินไป ส่งผลให้ประสิทธิภาพเชิงกลลดลง

ลักษณะเฉพาะ:

- ข้อดี: ความต้านทานการเสียรูปต่ำ (เพียง 1/5 ถึง 1/3 ของการขึ้นรูปเย็น) ความเหนียวสูง (การเสียรูป >50%) ไม่มีความเค้นตกค้าง การปรับแต่งเมล็ดพืชช่วยเพิ่มคุณสมบัติเชิงกล และลดความต้องการโหลดอุปกรณ์

- ข้อจำกัด: ต้องใช้ความร้อนอย่างมาก (เช่น การตีเหล็กที่อุณหภูมิ 1,100–1,150°C) มีแนวโน้มที่จะเกิดตะกรันออกไซด์ (ความหนา 5–10 ไมโครเมตร) ความแม่นยำของมิติต่ำกว่า (IT12–IT14) ชิ้นส่วนมีความสม่ำเสมอต่ำกว่า และเครื่องมือสึกหรออย่างรุนแรงเนื่องจากอุณหภูมิที่สูง

ความสำคัญทางเทคนิคของอุณหภูมิการตกผลึกใหม่

อุณหภูมิการตกผลึกใหม่ทำหน้าที่เป็นเกณฑ์วิกฤตที่แยกการทำงานแบบเย็นและแบบร้อนออกจากกัน อุณหภูมินี้ถูกกำหนดให้เป็น “อุณหภูมิต่ำสุดที่เมล็ดเกรนที่เสียรูปจะถูกแทนที่ด้วยเมล็ดเกรนใหม่ที่ไม่มีความเครียดอย่างสมบูรณ์” การตกผลึกใหม่จะลดความแข็งแรงและความแข็ง (20–40%) ในขณะเดียวกันก็ปรับปรุงความเหนียว (การยืดตัวสามารถเพิ่มขึ้นได้มากกว่า 50%) ช่วงอุณหภูมิเฉพาะจะแตกต่างกันไปตามวัสดุ ได้แก่ เหล็ก (600–900°C) โลหะผสมอะลูมิเนียม (200–300°C) และโลหะผสมทองแดง (300–400°C) ในทางปฏิบัติ การทำงานแบบร้อนจะสิ้นสุดที่อุณหภูมิต่ำกว่าอุณหภูมิการตกผลึกใหม่ 50–100°C เพื่อป้องกันการเจริญเติบโตของเมล็ดเกรนที่มากเกินไป

2.0กระบวนการตีขึ้นรูปและคุณลักษณะทางเทคนิค

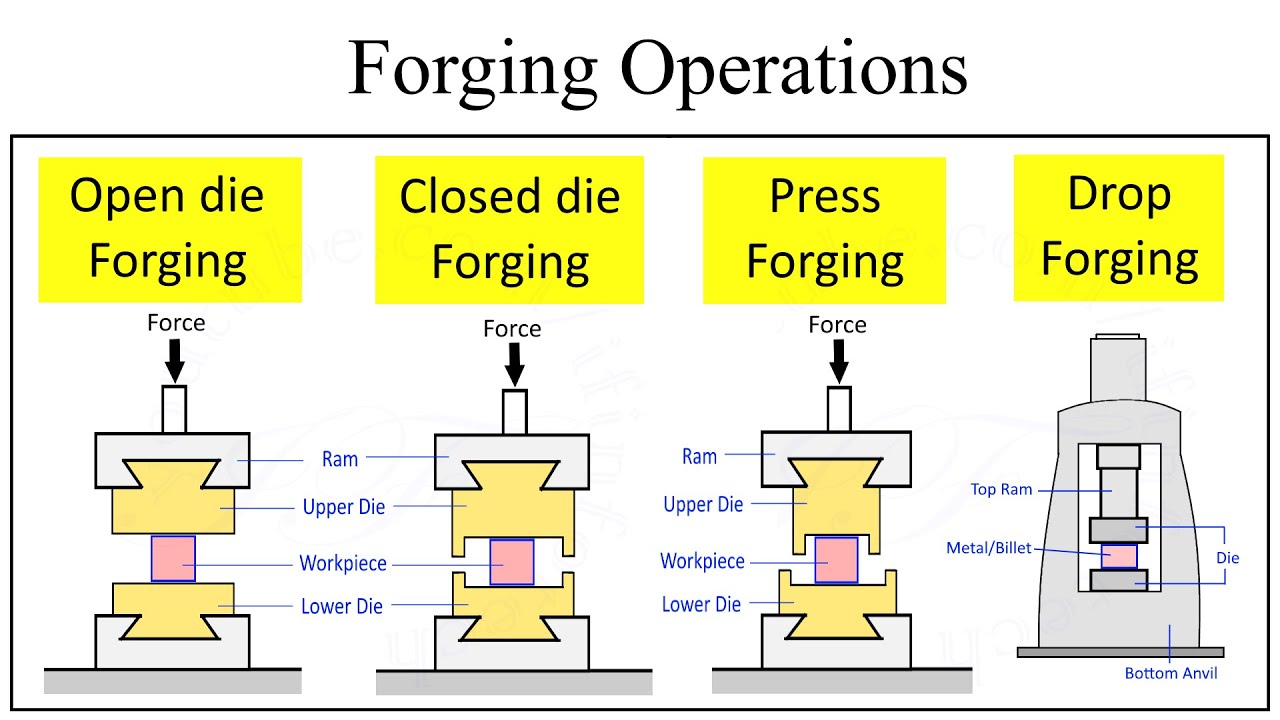

2.1แนวคิดพื้นฐานของการตีเหล็ก

การตีขึ้นรูปโลหะ (Forging) คือกระบวนการขึ้นรูปโลหะที่ใช้แรงอัดเฉพาะจุดเพื่อขึ้นรูปวัสดุ หลักการสำคัญคือแรงกระแทกหรือแรงกดของค้อนหรือแม่พิมพ์ เพื่อบังคับให้โลหะเข้ารูปกับโพรงแม่พิมพ์ หรือเพื่อให้ได้รูปทรงตามที่ต้องการ

- โดยอุณหภูมิ : การตีขึ้นรูปสามารถจำแนกได้ดังนี้ การตีขึ้นรูปร้อน (อุณหภูมิสูงกว่าอุณหภูมิการตกผลึกใหม่) การตีขึ้นรูปเย็น (ที่อุณหภูมิห้อง) และการตีขึ้นรูปอุ่น (อุณหภูมิปานกลาง)

- โดยข้อจำกัดของแม่พิมพ์: การตีขึ้นรูปสามารถแบ่งออกได้เป็นการตีขึ้นรูปด้วยแม่พิมพ์เปิดและการตีขึ้นรูปด้วยแม่พิมพ์ปิด

2.2ประเภทหลักของกระบวนการตีขึ้นรูป

การตีขึ้นรูปด้วยแม่พิมพ์เปิด

หลักการ: โลหะจะเสียรูประหว่างแม่พิมพ์โดยไม่มีโพรงปิด แม่พิมพ์ด้านบนจะยึดติดกับแท่นอัด ส่วนแม่พิมพ์ด้านล่างจะยึดติดกับทั่ง แล้วค่อยๆ ตอกซ้ำๆ เพื่อให้ชิ้นงานมีรูปร่างใกล้เคียงตามที่ต้องการ

การใช้งาน: ส่วนประกอบขนาดใหญ่หรือไม่สมมาตร เช่น โรเตอร์เครื่องกำเนิดไฟฟ้าและเพลาข้อเหวี่ยงทางทะเล โดยทั่วไปผลิตเป็นชิ้นเดียวหรือผลิตเป็นชุดเล็ก

คุณสมบัติ: มีความยืดหยุ่นสูง ต้นทุนเครื่องมือต่ำ แต่ความแม่นยำเชิงมิติต่ำ (ค่าความคลาดเคลื่อน ±5–10 มม.) ต้องใช้เครื่องจักรเพิ่มเติมและต้องอาศัยทักษะของผู้ปฏิบัติงานเป็นอย่างมาก

การตีขึ้นรูปด้วยแม่พิมพ์ปิด

หลักการ: โลหะจะเสียรูปภายในโพรงแม่พิมพ์ที่ปิดสนิท การตีขึ้นรูปเพียงครั้งเดียวหรือหลายครั้งจะทำให้โพรงแม่พิมพ์เต็ม ซึ่งสามารถแบ่งย่อยได้เป็นการตีขึ้นรูปด้วยแม่พิมพ์ (พร้อมแฟลช) และการตีขึ้นรูปโดยไม่แฟลช

การใช้งาน: ชิ้นส่วนสมมาตรที่ผลิตเป็นชุดขนาดกลางถึงใหญ่ เช่น ชิ้นส่วนเฟืองเปล่าและหัวโบลต์

คุณสมบัติ: ความแม่นยำของมิติสูง (ความคลาดเคลื่อน ±0.5–2 มม.) ผิวสำเร็จดี โครงสร้างสม่ำเสมอ อย่างไรก็ตาม ต้นทุนการผลิตเครื่องมือสูงกว่ามาก (5–10 เท่าของเครื่องมือแบบเปิด) และจำเป็นต้องมีการจัดตำแหน่งแม่พิมพ์ที่แม่นยำ

การตีขึ้นรูปที่ไม่พอใจ

หลักการ: การบีบอัดตามแนวแกนจะช่วยลดความยาวของโลหะและเพิ่มพื้นที่หน้าตัด การใช้งานทั่วไปคือการผลิตหัวโบลต์ เพื่อป้องกันการโก่งงอ ความยาวของแท่งโลหะที่ไม่ได้รับการรองรับต้องไม่เกินสามเท่าของเส้นผ่านศูนย์กลาง

การใช้งาน: แท่งเหล็กที่มีเส้นผ่านศูนย์กลาง ≤200 มม. เหมาะสำหรับการใช้งานทั้งสภาวะเย็นและร้อน ผลิตภัณฑ์ที่นิยมใช้ ได้แก่ ตัวยึด วาล์ว และข้อต่อ

การตีขึ้นรูปด้วยลูกกลิ้ง

หลักการ: การใช้ เครื่องรีดขึ้นรูปแท่งเหล็กที่ได้รับความร้อนจะถูกบีบอัดและยืดออกอย่างต่อเนื่องด้วยลูกกลิ้งนอกรีตที่มีร่องขึ้นรูป ช่วยให้ควบคุมรูปร่างหน้าตัดได้อย่างแม่นยำ

การใช้งาน: การรีดขึ้นรูปนั้นเหมาะอย่างยิ่งสำหรับส่วนประกอบเพลาที่ยาว เช่น สปริงใบและเพลา โดยทั่วไปแล้วจะใช้การรีดขึ้นรูปเป็นขั้นตอนก่อนการขึ้นรูปครั้งต่อไป

ลักษณะเฉพาะ: ให้ผลผลิตสูง (3–5 เท่าของการตีขึ้นรูปด้วยแม่พิมพ์เปิด) และใช้ประโยชน์จากวัสดุได้อย่างยอดเยี่ยม (≥90%) อย่างไรก็ตาม โดยทั่วไปจะจำกัดเฉพาะชิ้นส่วนที่มีหน้าตัดสมมาตร

2.3อุปกรณ์การตีขึ้นรูปและข้อบกพร่อง

ประเภทอุปกรณ์หลัก

- เครื่องอัดไฮดรอลิก: ความจุ 5–500 MN ใช้แรงกดที่ช้าและสม่ำเสมอเพื่อการเสียรูปอย่างทั่วถึง เหมาะสำหรับชิ้นส่วนขนาดใหญ่และการตีขึ้นรูปที่แม่นยำ

- แท่นอัดแบบกลไก: กำลังอัด 900 kN–110 MN ใช้กลไกล้อช่วยแรงและข้อเหวี่ยงเพื่อส่งกำลัง ทำงานที่ 10–50 จังหวะต่อนาที เหมาะสำหรับการผลิตแบบแบตช์ปานกลาง

- ไอน้ำ/ค้อนลม:สร้างแรงกระแทกโดยใช้แรงโน้มถ่วงหรืออากาศอัด สามารถรับน้ำหนักได้ตั้งแต่ 400–8,000 กิโลกรัม นิยมใช้สำหรับการตีขึ้นรูปชิ้นส่วนขนาดเล็กด้วยแม่พิมพ์เปิด

ข้อบกพร่องและสาเหตุทั่วไปของการตีขึ้นรูป

| ประเภทข้อบกพร่อง | สาเหตุ | ผลกระทบ |

| ปิด/พับแบบเย็น | การไหลของโลหะที่ไม่ดีทำให้พื้นผิวทับซ้อนกัน มักเกิดขึ้นที่มุม | ความแข็งแรงของความล้าลดลง ความเสี่ยงต่อการขยายตัวของรอยแตกร้าว |

| หลุม | ตะกรันฝังตัวอยู่ในพื้นผิวระหว่างการตีขึ้นรูปร้อน | คุณภาพพื้นผิวเสื่อมโทรม ต้องเจียรเพิ่ม |

| การจัดตำแหน่งแม่พิมพ์ไม่ถูกต้อง | การจัดตำแหน่งแม่พิมพ์ที่ไม่เหมาะสมทำให้เกิดความไม่ตรงกันของโพรง | ความไม่แม่นยำของมิติอาจส่งผลให้เกิดเศษวัสดุ |

| รอยแตกภายใน | ความร้อนที่ไม่สม่ำเสมอหรือความเร็วในการเสียรูปมากเกินไปทำให้เกิดความเครียดภายใน | ทำลายความต่อเนื่องของวัสดุ ลดความสามารถในการรับน้ำหนัก |

| ความร้อนสูงเกินไป/การเผาไหม้ | อุณหภูมิสูงเกินขีดจำกัด ทำให้เกิดการหลอมละลายของขอบเกรน | การเปราะของวัสดุ การสูญเสียความสามารถในการรับน้ำหนัก |

3.0กระบวนการรีดและคุณลักษณะทางเทคนิค

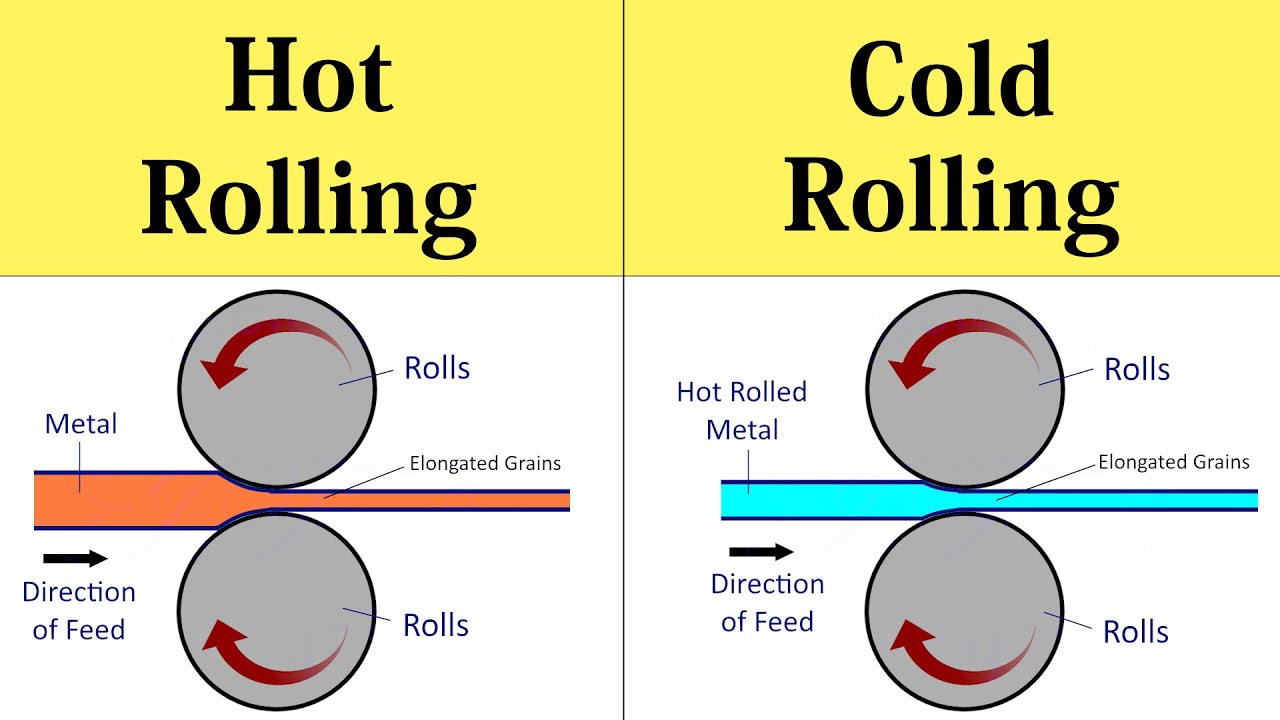

3.1หลักการพื้นฐานของการกลิ้ง

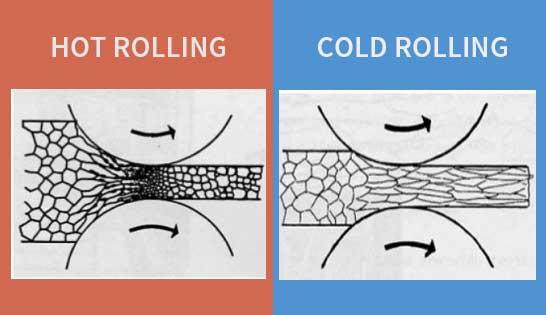

การรีดเป็นกระบวนการขึ้นรูปอย่างต่อเนื่อง ซึ่งลูกกลิ้งทรงกระบอกจะบีบอัดและยืดโลหะ ทำให้พื้นที่หน้าตัดลดลงในขณะที่ความยาวเพิ่มขึ้น พารามิเตอร์สำคัญประกอบด้วยการลดความหนา (การลดความหนา) อัตราส่วนการลด (การลดความหนาเริ่มต้น) และการกระจาย (การเพิ่มความกว้าง) การรีดสามารถแบ่งตามอุณหภูมิได้เป็น การรีดร้อน (อุณหภูมิเหนืออุณหภูมิตกผลึกใหม่) และการรีดเย็น (ที่อุณหภูมิห้อง) โดยมีความแตกต่างอย่างมีนัยสำคัญในการควบคุมโครงสร้างจุลภาคและคุณสมบัติ

3.2การเปรียบเทียบระหว่างการรีดร้อนและการรีดเย็น

| ตัวบ่งชี้ทางเทคนิค | การรีดร้อน | การรีดเย็น |

| ช่วงอุณหภูมิ | เหล็ก: 1100–1150°C, อลูมิเนียม: 360–520°C | อุณหภูมิห้องถึง 0.3Tₘ |

| การเปลี่ยนแปลงโครงสร้างจุลภาค | การเสียรูปและการตกผลึกใหม่เกิดขึ้นพร้อมกัน ทำให้เกิดเมล็ดละเอียดและสม่ำเสมอ | เมล็ดพืชยืดออกและบิดเบี้ยว ทำให้เกิดการแข็งตัวจากความเครียด |

| คุณภาพพื้นผิว | ตะกรันออกไซด์หนา (5–10 μm) เคลือบผิวไม่ดี (Ra ≥ 6.3 μm) | ไม่มีตะกรันออกไซด์ ผิวเคลือบดีเยี่ยม (Ra ≤ 1.6 μm) |

| ความแม่นยำของมิติ | ความคลาดเคลื่อน ±0.1–0.5 มม. | ความคลาดเคลื่อน ±0.01–0.1 มม. |

| คุณสมบัติเชิงกล | ความแข็งแรงปานกลาง ความเหนียวดี | ความแข็งแรงสูงกว่า (20–40% มากกว่าเหล็กรีดร้อน) ความเหนียวต่ำกว่า |

| แอปพลิเคชั่น | การขึ้นรูปโปรไฟล์และแผ่นหนาแบบหยาบ | การขึ้นรูปขั้นสุดท้ายของแผ่นบาง แถบ และโปรไฟล์ความแม่นยำ |

3.3ประเภทของโรงงานรีดและข้อบกพร่องในการรีด

ประเภทของเครื่องรีดแกน (ตามการกำหนดค่าลูกกลิ้ง)

- โรงสีสองสูง: โครงสร้างเรียบง่าย มีให้เลือกทั้งแบบย้อนกลับ (ลูกกลิ้งหมุนได้ทั้งสองทิศทาง ใช้สำหรับการรีดหยาบ) และแบบย้อนกลับไม่ได้ (ทิศทางเดียว ใช้สำหรับส่วนที่เรียบง่าย)

- เครื่องรีดสามชั้น: ลูกกลิ้งด้านบน กลาง และล่างหมุนสลับกันในทิศทางตรงกันข้าม ช่วยให้สามารถรีดชิ้นงานไปมาได้ เหมาะสำหรับแผ่นโลหะขนาดกลางและหนา

- โรงสีสี่สูง: ประกอบด้วยลูกกลิ้งทำงานขนาดเส้นผ่านศูนย์กลางเล็ก (ใช้แรงกด) รองรับด้วยลูกกลิ้งสำรองขนาดเส้นผ่านศูนย์กลางใหญ่ (ป้องกันการงอ) นิยมใช้กับแผ่นและแถบ

- คลัสเตอร์มิลล์: ลูกกลิ้งงานที่มีเส้นผ่านศูนย์กลางเล็กมาก (≤10 มม.) รองรับด้วยลูกกลิ้งสำรองหลายตัว เหมาะสำหรับการผลิตแผ่นบางพิเศษ เช่น ฟอยล์อลูมิเนียม (ความหนา ≤0.01 มม.)

ข้อบกพร่องในการกลิ้งทั่วไปและมาตรการควบคุม

- ขอบหยัก: เกิดจากการดัดม้วนซึ่งส่งผลให้ขอบลดลงมากเกินไป ควบคุมโดยการออกแบบมงกุฎม้วน (เส้นผ่านศูนย์กลางตรงกลางใหญ่กว่าเล็กน้อย)

- รอยแตกของซิป: เป็นผลมาจากความเหนียวที่ไม่เพียงพอหรืออุณหภูมิการรีดที่ต่ำเกินไป ควบคุมได้โดยการอุ่นชิ้นงานให้ร้อนจนถึงอุณหภูมิที่เหมาะสม

- การเกิดชั้น (aligatoring): เกิดขึ้นเมื่อการเสียรูปไม่สม่ำเสมอทำให้เกิดแรงดึงที่ศูนย์กลางมากเกินไป ควบคุมโดยการปรับอัตราส่วนการลดให้เหมาะสมที่สุด (≤30% ต่อรอบ)

- รอยพับ: เกิดจากการลดขนาดที่ต่ำเกินไป ทำให้เกิดการทับซ้อนของพื้นผิวโลหะ ควบคุมได้โดยการทำให้มั่นใจว่าลดขนาดขั้นต่ำ ≥5% ต่อรอบ

4.0กระบวนการวาดและการอัดรีด

4.1การเขียนแบบโลหะ

ความหมายและลักษณะสำคัญ

การดึง (drawing) คือกระบวนการที่แรงดึงดึงแท่งโลหะผ่านช่องเปิดของแม่พิมพ์ ทำให้พื้นที่หน้าตัดลดลง ความแตกต่างที่สำคัญจากการอัดรีดอยู่ที่ทิศทางของแรง การดึงใช้ "การดึง" ในขณะที่การอัดรีดใช้ "การผลัก" การดึงสามารถแบ่งประเภทตามขนาดของผลิตภัณฑ์ได้ดังนี้:

- การดึงแท่ง: หน้าตัด ≥10 ตร.มม. ใช้สำหรับการผลิตเพลา ดำเนินการบนเครื่องดึงที่มีแรงดึง ≤150 ตัน

- การดึงลวด: หน้าตัด ≤10 ตร.มม. ใช้สำหรับลวดและสปริง ต้องใช้แม่พิมพ์เพชรหลายรอบ (สามารถลดขนาดเส้นผ่านศูนย์กลางให้เล็กได้ถึง 0.0025 มม.) เพื่อความแม่นยำ

- การดึงท่อ: ใช้แกนควบคุมเส้นผ่านศูนย์กลางภายใน ทั้งแบบคงที่และแบบลอย นิยมใช้ในการตกแต่งท่อไร้รอยต่อ

ข้อดีและข้อจำกัดของกระบวนการ

- ข้อดี: ความแม่นยำของมิติสูง (ค่าความคลาดเคลื่อน IT7–IT9) การตกแต่งพื้นผิวที่ยอดเยี่ยม (Ra ≤0.8 μm) สามารถผลิตส่วนตัดขวางที่ซับซ้อน เช่น แท่งรูปทรงต่างๆ ได้

- ข้อจำกัด: การเสียรูปต่อรอบมีจำกัด (ลดขนาดเส้นผ่านศูนย์กลาง ≤20%) ต้องใช้การอบอ่อนแบบกลางหลายครั้ง เหมาะที่สุดสำหรับชิ้นส่วนที่มีหน้าตัดขนาดเล็ก

4.2การอัดรีด

หลักการและการจำแนกประเภท

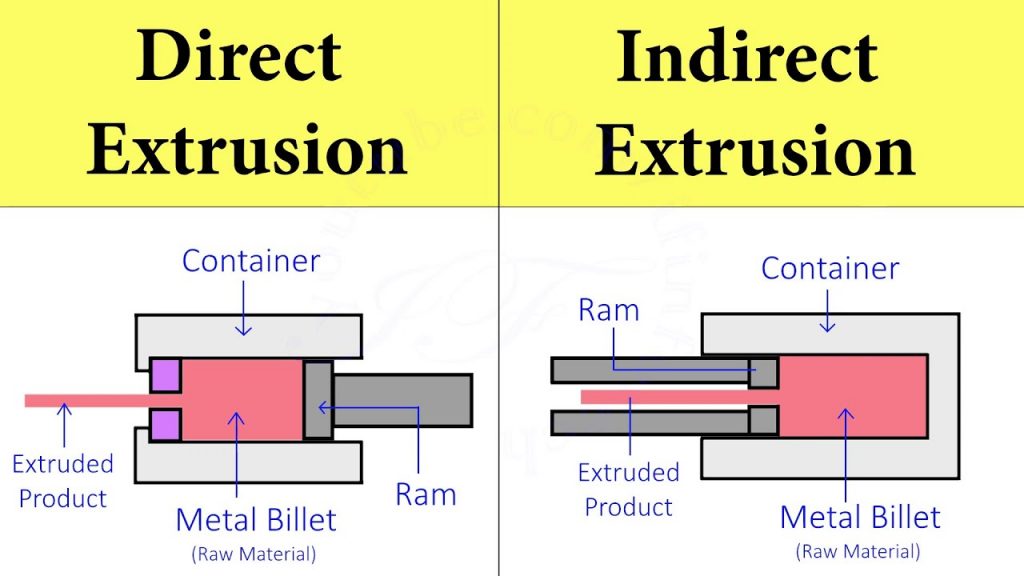

การอัดรีด (Extrusion) คือการนำโลหะมาไว้ในห้องปิด และใช้แรงดันผ่านกระบอกอัด ดันโลหะให้ผ่านแม่พิมพ์ (Die) เพื่อผลิตผลิตภัณฑ์ยาวที่มีหน้าตัดตรงกับช่องเปิดของแม่พิมพ์ การอัดรีดแบ่งตามอุณหภูมิและทิศทางของแรงได้ดังนี้

- การอัดรีดร้อน: ดำเนินการที่ 0.5Tₘ–0.75Tₘ ที่ความดัน 35–700 MPa ใช้กันอย่างแพร่หลายสำหรับโปรไฟล์อลูมิเนียมและโลหะผสมทองแดง เช่น กรอบหน้าต่างและโครงสร้างอากาศยาน

- การอัดรีดเย็น: ดำเนินการที่อุณหภูมิห้องถึง 0.3Tₘ ใช้กับชิ้นส่วนเหล็กและอลูมิเนียมที่มีความแม่นยำ เช่น กระป๋องและเฟืองเปล่า ช่วยให้ขึ้นรูปได้เกือบเหมือนรูปร่างสุทธิ

- การอัดรีดโดยตรง (ไปข้างหน้า): โลหะไหลไปในทิศทางเดียวกับกระบอกสูบ ต้องเอาชนะแรงเสียดทานที่กระทำกับภาชนะ ทำให้เหมาะสำหรับงานตัดขวางแบบง่าย

- การอัดรีดทางอ้อม (ย้อนกลับ): โลหะจะไหลในทิศทางตรงกันข้ามกับการเคลื่อนที่ของแกนอัด ช่วยลดแรงเสียดทานของภาชนะ เหมาะสำหรับโปรไฟล์กลวงที่ซับซ้อน

ข้อบกพร่องในการอัดรีดทั่วไป

- รอยแตกร้าวบนพื้นผิว: เกิดจากอุณหภูมิหรือความเร็วในการอัดที่สูงเกินไป โดยที่ความเค้นบนพื้นผิวเกินกว่าความแข็งแรงแรงดึง

- ข้อบกพร่องของท่อ: การไหลที่ไม่สม่ำเสมอทำให้เกิดตะกรันออกไซด์และสิ่งเจือปนถูกดึงเข้าไปในศูนย์กลางผลิตภัณฑ์

- รอยแตกภายใน: แรงดึงไฮโดรสแตติกสูงที่ศูนย์กลางโซนการเสียรูปของแม่พิมพ์ทำให้เกิดช่องว่าง

- ตะเข็บพื้นผิว: วัสดุที่เหลือจากการอัดรีดครั้งก่อนยังคงอยู่บนพื้นผิวแม่พิมพ์และถูกประทับลงบนผลิตภัณฑ์

5.0บทสรุป

เทคโนโลยีการขึ้นรูปโลหะเป็นปัจจัยสำคัญในการผลิตสมัยใหม่ ช่วยให้มั่นใจได้ถึงการใช้วัสดุอย่างมีประสิทธิภาพและการควบคุมคุณสมบัติเชิงกลที่แม่นยำ แต่ละกระบวนการมีลักษณะทางเทคนิคและขอบเขตการใช้งานที่แตกต่างกัน:

- การทำงานแบบเย็น (การตีขึ้นรูปเย็น การรีดเย็น การดึงเย็น) เหมาะสำหรับชิ้นส่วนที่มีความแม่นยำสูงและความแข็งแรงสูง แต่ต้องใช้เครื่องจักรที่มีน้ำหนักมากและการอบอ่อนระดับกลาง

- การทำงานแบบร้อน (การตีขึ้นรูปร้อน การรีดร้อน การอัดรีดร้อน): เหมาะที่สุดสำหรับการเสียรูปขนาดใหญ่และชิ้นส่วนขนาดใหญ่ ด้วยการขึ้นรูปที่ง่าย แต่มีความแม่นยำต่ำกว่าและคุณภาพพื้นผิวที่แย่กว่า

- การทำงานแบบอุ่น: สร้างสมดุลระหว่างข้อดีของการทำงานแบบเย็นและแบบร้อน ใช้ได้กับชิ้นส่วนความแม่นยำปานกลางและแบบแบตช์ปานกลาง แต่ต้องมีการควบคุมอุณหภูมิที่เข้มงวด

- จุดแข็งเฉพาะกระบวนการ: การตีขึ้นรูปมีความโดดเด่นในรูปทรงสามมิติที่ซับซ้อน การรีดได้รับการปรับให้เหมาะสมสำหรับโปรไฟล์ยาวต่อเนื่อง การดึงเหมาะสำหรับหน้าตัดขนาดเล็กที่แม่นยำ การอัดขึ้นรูปช่วยให้ได้โปรไฟล์ที่ซับซ้อนและกลวง

ในทางปฏิบัติ การเลือกกระบวนการควรพิจารณาคุณลักษณะของวัสดุ (เช่น ความเหนียว อุณหภูมิการตกผลึกซ้ำ) ข้อกำหนดของผลิตภัณฑ์ (ความแม่นยำ ความแข็งแรง ปริมาณการผลิต) และข้อจำกัดด้านต้นทุน การปรับพารามิเตอร์ของกระบวนการให้เหมาะสม เช่น อุณหภูมิ ความเร็วในการเสียรูป และการออกแบบแม่พิมพ์ จะช่วยลดข้อบกพร่องและปรับปรุงทั้งคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิต

เมื่อมองไปข้างหน้า การพัฒนาการขึ้นรูปโลหะจะมุ่งเน้นไปที่การควบคุมอุณหภูมิอัจฉริยะ การออกแบบแม่พิมพ์แม่นยำ และแนวทางปฏิบัติที่ยั่งยืน (เช่น การตีขึ้นรูปร้อนแบบปราศจากออกซิเดชัน) เพื่อตอบสนองความต้องการประสิทธิภาพที่เพิ่มมากขึ้นของอุตสาหกรรมการผลิตขั้นสูง

อ้างอิง

www.researchgate.net/figure/กระบวนการเปลี่ยนรูปจำนวนมากขั้นพื้นฐาน-a-การกลิ้ง-b-การตีขึ้นรูป-c-การอัดรีดและการวาดภาพ-d_fig26_325178996

www.researchgate.net/figure/การเปลี่ยนรูปของโครงสร้างผลึก-โครงตาข่ายดั้งเดิม-การเสียรูปแบบยืดหยุ่นโดยไม่มีค่า fig12_325178996

www.youtube.com/watch?v=YuQFhbRaWD0